Содержание

Введение............................................................................................ 3

1. Основы подготовки нефти к переработке................................ 4

1.1. Дегазация нефти..................................................................... 4

1.2. Стабилизация нефти.............................................................. 5

1.3. Нефтяные эмульсии................................................................. 6

1.4. Способы разрушения нефтяных эмульсий.............................. 9

1.5. Обезвоживание нефти.......................................................... 10

1.6. Обессоливание нефтей.......................................................... 10

1.7. Основные виду электрообессоливающих установок............ 11

2. Характеристика исходного сырья.......................................... 13

3. Технологическая схема первичной подготовки нефти........ 17

3.1. Описание технологического процесса установки подготовки нефти (УПН)....................................................................................................... 17

3.1.1. Описание технологической схемы.................................. 17

3.1.2. Резервная схема работы.................................................. 24

3.1.3. Схема приготовления и закачки реагента-деэмульгатора 25

3.1.4. Освобождение аппаратов от продуктов и установка заглушек 25

3.2. Регламент работы установки подготовки нефти............. 26

3.2.1. Общая характеристика цеха УПН.................................. 26

3.2.2. Нормы технологического режима работы УПН............ 27

3.2.3. Контроль технологического процесса. Система сигнализации и блокировки УПН 30

3.2.4. Порядок пуска и остановки УПН.................................... 33

3.3.Основные правила безопасного ведения технологического процесса 36

3.4. Возможные неполадки технологического процесса............. 38

3.5. Аварийная остановка УПН................................................... 40

3.6. Мероприятия по охране окружающей среды...................... 40

3.6.1. Выбросы в атмосферу дымовых газов, потери от испарения факельных выбросов.................................................................................... 41

4. Расчет электродегидратора...................................................... 42

4.1. Условия расчета.................................................................... 42

4.2. Расчет электродегидратора................................................ 42

5. Продукция установки УПН..................................................... 45

6. Материальный и тепловой балансы...................................... 45

Заключение.................................................................................... 48

Список сокращений...................................................................... 49

Список использованных источников......................................... 49

Введение

Один чудак из партии геологов

Сказал мне, вылив грязь из сапога:

"Послал же бог на голову нам олухов!

Откуда нефть – когда кругом тайга?

И деньга вам отпущены - на тыщи те

Построить детский сад на берегу:

Вы ничего в Тюмени не отыщите –

В болото вы вгоняете деньгу"

В. Высоцкий

Нефть – единственное жидкое ископаемое, добываемое с доисторических времен. И пожалуй, ни одно из природных веществ не вызвало столько споров: по сей день ученые обсуждают, можно ли назвать ее минералом или относить к горным породам, высказывают разные предположения о том, сколько нефти в недрах планеты, до какой глубины она встречается, что происходит с ней по истечении времени, как она образовалось – химизм этих процессов.

Сургутский нефтеносный район представляет из себя крупное подземное поднятие, а также своды и впадины, окружающие его. Около 30 000 квадратных километров приходится на Сургутский свод.

Удивительна история открытия перспективного в Сургутском районе Федоровского месторождения. Северо-восточнее Сургута, в долине Черной Речки. В 1963 году на этой площади была открыта нефть в песчаном пласте. По бурению четырех скважин залежь сочли неинтересной, поэтому дальнейшую разведку признали нецелесообразной, к тому же были другие объекты для поисков.

Вернулись к месторождению только в 1971 году. Сейсморазведчики провели дополнительные исследования и показали, что Северо-Сургутская площадь лишь часть, точнее, небольшая часть крупного подземного поднятия. Первая же скважина дала фонтан нефти, бурение других доказало существование нового месторождения, которое охватывает Северо-Сургутскую, Федоровскую, Северо-Федоровскую, Моховую и Восточно-Моховую подземные структуры. В нем девять пластов с нефтью, а в двух верхних имеется и газ. В дальнейшем были открыты Комсомольское, Быстринское и другие месторождения, но Федоровское оказалось самым крупным из всех.

В 70-е годы месторождения стали разрабатываться и стали появляться промышленные объекты: дожимно-напорные станции, цеха добычи нефти и газа, цеха предварительной подготовки нефти. Так был построен и цех первичной подготовки нефти (ЦППН) и на Быстринском нефтегазодобывающем управлении (НГДУ). Этот ЦППН на сегодняшний день обслуживает шесть месторождений: комарьинское, солкинское, западно-солкинское, быстринское, вачемское, карьяунское.

Быстринскео НГДУ на сегодняшний день является одной из многих частью АО "Сургутнефтегаз". Нефть, добываемая на этом предприятии, нашла свое применение в народном хозяйстве. В основном она используется как сырье на нефтехимических предприятиях Ленинградской области. И в последние годы нефть стали экспортировать за границу.

1. Основы подготовки нефти к переработке

Дегазация нефти

Нефть, добываемая из земных недр, как правило, содержит газ, называемый попутным. На каждую тонну добытой нефти приходится 50-100 м3 попутного газа. Перед транспортировкой и подачей нефти на переработку газ должен быть отделен от нефти. Удаление газа из нефти - дегазация проводится с помощью сепарации и стабилизации.

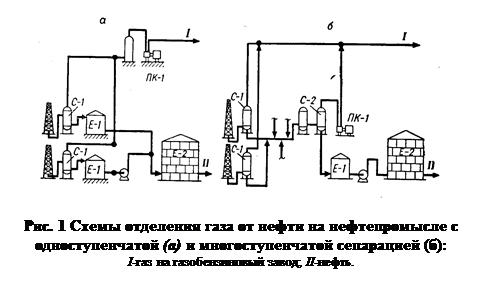

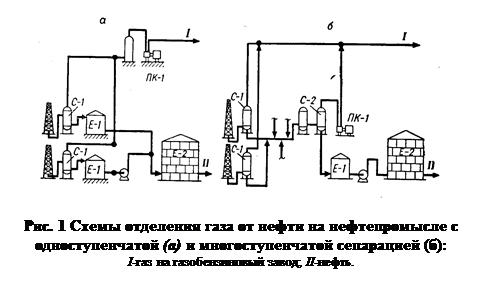

В условиях нефтяного пласта при высоком давлении газы растворены в нефти. При подъеме нефти на земную поверхность давление падает и растворенный газ выделяется. Важно в этот момент уловить его. Существует несколько схем отделения газа от нефти на промысле, различающихся условиями перемещения нефти и газа. Схемы первой группы характеризуются тем, что газ отделяют от нефти на кратчайшем расстоянии от скважины. После отделения газа к центральным пунктам сбора перемещается только нефть. Пример подобной схемы отделения газа от нефти приводится на рис.1а.

Газонефтяная смесь из скважины поступает, в вертикальную емкость С-1, оборудованную устройствами для предотвращения уноса нефти с газом. Эта емкость носит название трапа. Из трапа С-1 газ поступает в газосборный коллектор, а нефть - в мерник Е-1. По газосборному коллектору попутный газ передается для дальнейшей обработки на газобензиновые заводы. К коллектору подключается до ста и более скважин одного или нескольких близлежащих нефтяных месторождений. Поскольку давление, при котором происходит разделение в трапе, невысокое (1-2 ат), для подачи газа на газобензиновые заводы его сжимают компрессорами ЛК-1.

Нефть из мерника Е-1 самотеком или насосами подается на нефтесборный пункт, где подвергается обезвоживанию.

|

Описанная схема отличается простотой, но не обеспечивает полноты улавливания попутного газа. После одноступенчатой сепарации в нефти остается до 40-50% попутного газа. Этот газ, попадая вместе с нефтью в мерники Е-1 и резервуары нефтесборных пунктов, в значительной степени улетучивается в атмосферу. Более эффективны системы многоступенчатой сепарации (рис. 1б).

На устье нефтяной скважины поддерживается повышенное давление. В непосредственной близости от скважины размещается газоотделитель первой ступени сепарации С-1, давление в котором равно 6-7 ат. Этого давления достаточно, чтобы без дополнительного сжатия подать газ на газобензиновый завод. Из газоотделителя первой ступени нефть вместе с оставшимся в ней растворенным газом самотеком перемещается на центральный сборный пункт. На этом пункте собираются потоки от большого числа скважин. В результате снижения давления на центральном сборном пункте вновь происходит выделение газа в сепараторе С-2. Этот газ подается на газобензиновый завод компрессорами. Преимущества многоступенчатой схемы сепарации:

· более полное отделение газа от нефти;

· сокращение уноса капель нефти с газом;

· уменьшение расхода электроэнергии на сжатие газа.

Стабилизация нефти

Даже после многоступенчатой промысловой сепарации в нефти остается весьма значительное количество углеводородов С1-С4. Значительная часть этих углеводородов может быть потеряна при перекачках из резервуара в резервуар, при хранении и транспортировке нефти. Вместе с газами теряются ценные легкие бензиновые фракции.

Чтобы ликвидировать потери газов и легких бензиновых фракций, предотвратить загрязнение воздуха, уловить ценные газообразные компоненты, необходимо максимально извлечь углеводороды С1-С4 из нефти перед тем, как отправить ее на нефтеперерабатывающие заводы. Эта задача решается на установках стабилизации нефти, расположенных обычно в непосредственной близости от места ее добычи. Методы стабилизации нефти могут быть различными. Для большинства нефтей стабилизация производится на установках с применением ректификации.

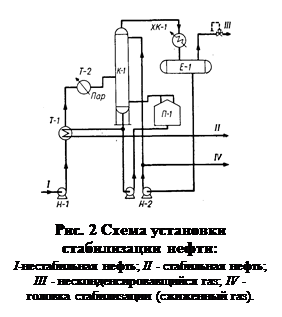

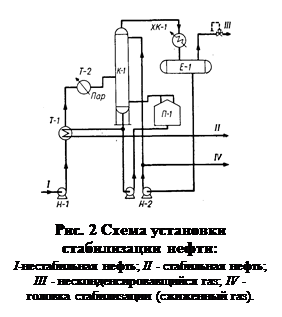

Схема типовой стабилизационной установки приводится на рис. 2. Нефть, поступающая с промысловых установок сепарации, проходит через теплообменники Т-1, где подогревается уже стабилизированной нефтью, и паровые подогреватели Т-2. Подогретая нефть поступает в ректификационную колонну-стабилизатор К.-1. Уходящие с верха стабилизатора легкие углеводороды конденсируются в конденсаторе холодильнике ХК-1 и поступают в емкость Е-1. С верха стабилизатора уходят углеводороды от С1 до С5 включительно. При охлаждении оборотной промышленной водой в конденсаторе-холодильнике конденсируется не весь продукт, уходящий с верха колонны. Поэтому в емкости Е-1 происходит разделение смеси, поступившей из конденсатора, на газ и жидкость.

Схема типовой стабилизационной установки приводится на рис. 2. Нефть, поступающая с промысловых установок сепарации, проходит через теплообменники Т-1, где подогревается уже стабилизированной нефтью, и паровые подогреватели Т-2. Подогретая нефть поступает в ректификационную колонну-стабилизатор К.-1. Уходящие с верха стабилизатора легкие углеводороды конденсируются в конденсаторе холодильнике ХК-1 и поступают в емкость Е-1. С верха стабилизатора уходят углеводороды от С1 до С5 включительно. При охлаждении оборотной промышленной водой в конденсаторе-холодильнике конденсируется не весь продукт, уходящий с верха колонны. Поэтому в емкости Е-1 происходит разделение смеси, поступившей из конденсатора, на газ и жидкость.

Газ из Е-1 направляется в топливную сеть. Жидкий продукт - газовый конденсат частично возвращается в колонну К-1 в качестве орошения, а балансовое количество[1] выводится со стабилизационной установки и передается на центральные газофракционирующие установки (ЦГФУ). Эти установки предназначаются для разделения газового конденсата нескольких стабилизационных установок на индивидуальные углеводороды.

С низа стабилизатора уходит стабильная нефть, которая отдает свое тепло поступающему сырью в теплообменнике Т-1 и доохлаждается в холодильнике. Необходимое для ректификации тепло подводится в нижнюю часть стабилизационной колонны через трубчатую печь. Содержание газа (углеводородов С1 - С4) в стабильной нефти составляет 0,8-1,5%.

Нефтяные эмульсии

При добыче нефти ее почти всегда сопровождает пластовая (буровая) вода. В буровых водах растворены различные соли, чаще всего хлориды и бикарбонаты натрия, кальция, магния, реже карбонаты и сульфаты. Содержание солей в этих водах колеблется в широких пределах, от незначительного до 30%.

Наличие в нефти, поступающей на переработку, воды и солей вредно сказывается на работе нефтеперерабатывающего завода. При большом содержании воды повышается давление в аппаратуре установок перегонки нефти, снижается их производительность, расходуется излишнее тепло на подогрев и испарение воды.

Еще более отрицательным действием обладают хлориды. Они откладываются в трубах теплообменников и печей, что приводит к необходимости частой очистки труб, снижает коэффициент теплопередачи. Хлориды, в особенности кальция и магния, гидролизуются с образованием соляной кислоты даже при низких температурах. Под действием соляной кислоты происходит разрушение (коррозия) металла аппаратуры технологических установок. Особенно быстро разъедается под действием гидролизовавшихся хлористых солей конденсационно-холодильная аппаратура перегонных установок. Наконец, соли, накапливаясь в остаточных нефтепродуктах - мазуте и гудроне, ухудшают их качество. Следовательно, перед подачей нефти на переработку ее необходимо отделить от воды и солей.

Воду и соли удаляют непосредственно после извлечения нефти из земных недр (на промыслах) и на нефтеперерабатывающих заводах. Существует два типа технологических процессов удаления воды и солей - обезвоживание и обессоливание. В основе обоих процессов лежит разрушение нефтяных эмульсий. Однако при обезвоживании разрушаются природные эмульсии, те, которые образовались в результате интенсивного перемешивания нефти с буровой водой. Обезвоживание проводится на промыслах и является наряду с дегазацией первым этапом подготовки нефти к транспортировке и переработке.

При обессоливании обезвоженную нефть смешивают с пресной водой, создавая искусственную эмульсию, которая затем разрушается. Обессоливание нефти проводится на промыслах и нефтеперерабатывающих заводах.

Нефть и вода взаимно плохо растворимы. Поэтому отделение основной массы воды от нефти простым отстаиванием не представляет большого труда, если при добыче не образовалась водно-нефтяная эмульсия. Но чаще всего такая эмульсия образуется. Перерабатывать обводненную эмульгированную нефть нельзя. Даже если эмульсия не образовалась, то незначительное количество воды все же остается в нефти в растворенном или во взвешенном состоянии. А вместе с водой в нефть попадают и минеральные соли, которые вызывают коррозию нефтеперегонной аппаратуры.

Эмульсией называется такая система двух взаимнонерастворимых или не вполне растворимых жидкостей, в которых одна содержится в другой во взвешенном состоянии в виде огромного количества микроскопических капель (глобул), исчисляемых триллионами на литр эмульсии. Жидкость, в которой распределены глобулы, называется дисперсной средой, а вторая жидкость, распределенная в дисперсной среде, - дисперсной фазой.

При движении нефти по скважинам она весьма интенсивно перемешивается с пластовой водой. В различных стадиях переработки, например при защелачивании, нефть и ее погоны также тесно соприкасаются с водой. В этих случаях часто и образуются стойкие нефтяные эмульсии. Расслаивание нефтяных эмульсий в естественных условиях иногда наступает по истечении весьма длительного времени. (Описаны эмульсии, не разрушавшиеся годами). Однако чаще всего происходит частичное расслаивание, после которого между слоями воды и нефти остается промежуточный эмульсионный слой.

Стойкие эмульсии по внешнему виду представляют собой густые мазеобразйые массы от светло-желтого до темного цвета. Эмульсии, образовавшиеся после водно-щелочной промывки нефтепродукта, иногда имеют почти сметанообразный вид. Вязкость эмульсий значительно выше вязкости воды и нефти.

Нефтяные эмульсии чаще всего представляют собой эмульсии типа вода в нефти, в которых дисперсной средой является нефть, а дисперсной фазой-вода. Такая эмульсия гидрофобна: в воде она всплывает, а в бензине или других растворителях равномерно распределяется.

Реже встречаются эмульсии типа нефть в воде, в которых дисперсной средой служит вода. Такая эмульсия гидрофильна: вводе она равномерно распределяется, а в бензине тонет.

Образование эмульсий связано с поверхностными явлениями. Поверхностный слой жидкости на границе с воздухом или другой жидкостью, как известно, характеризуется определенным поверхностным натяжением, т. е. силой, с которой жидкость сопротивляется увеличению своей поверхности. Поверхностное натяжение нефти и нефтепродуктов колеблется в пределах 0,02-0,05 н/м (20-50 дн/см). Опыты показывают, что добавление некоторых веществ к чистым нефтяным погонам вызывает понижение их поверхностного натяжения на границе с водой. Это явление носит общий характер.

Иногда вещества при растворении даже в очень малых концентрациях существенно понижают поверхностное натяжение растворителя. Вещества, способные понижать поверхностное натяжение, называются поверхностно-активными. Характерная особенность этих веществ в том, что в их состав входит, как правило, углеводородный радикал (гидрофобная часть молекулы) и какая- либо полярная группа (гидрофильная часть молекулы). Понижение поверхностного натяжения двухфазной жидкой системы на границе раздела фаз в результате воздействия полярных веществ объясняется тем, что добавленное вещество распределяется неравномерно в том компоненте системы, который является по отношению к нему растворителем. Концентрация его у поверхности раздела фаз будет более высокой, чем во всем объеме растворителя. Иными словами, добавленное полярное вещество будет адсорбироваться поверхностным слоем растворителя и тем самым понижать его поверхностную энергию. В результате на границе раздела фаз образуется адсорбированный слой, который можно рассматривать как пленку молекул поверхностно-активяого вещества на поверхности растворителя.

Всякая эмульсия, в том числе и нефтяная, может образоваться только тогда, когда механическое воздействие на смесь двух взаимно нерастворимых жидкостей будет вызывать диспергирование, т. е. дробление жидкости на очень мелкие частицы. Ясно, что чем меньше поверхностное натяжение жидкостей, тем легче будет идти образование капель, т. е. увеличение общей поверхности жидкости, так как оно будет требовать меньшей затраты работы. Однако после перемешивания двух чистых, нерастворимых друг в друге жидкостей стойкость полученной эмульсии обычно невелика. Более тяжелая жидкость осядет на дно, капельки дисперсной фазы, сталкиваясь друг с другом, объединятся в более крупные. Оба эти процесса и приведут к расслаиванию эмульсии на два слоя. Только при очень высокой степени дисперсности, когда диаметр капель дисперсной фазы измеряется десятыми долями микрона (10-7 м) и межмолекулярные силы уравнивают гравитационные силы, разрушение эмульсии становится затруднительным.

Иначе обстоит дело, если смесь двух нерастворимых жидкостей находится в условиях, способствующих диспергированию, и в ней присутствует какое-либо поверхностно-активное вещество, понижающее поверхностное натяжение за счет образования адсорбционного слоя. Во-первых, это способствует дроблению капель, а во-вторых (что имеет решающее значение), капли будут окружены не молекулами дисперсной среды, а прочной пленкой адсообционного слоя. В этом случае образуются стойкие, трудно расслаивающиеся эмульсии, так как капли дисперсной фазы, защищенные своеобразным панцирем - адсорбционной пленкой, не могут сливаться друг с другом. В некоторых случаях толщина адсорбционной пленки такова, что ее можно рассмотреть в микроскоп.

Вещества, способствующие образованию и стабилизации эмульсий, называются эмульгаторами. Ими являются такие полярные вещества нефти, как смолы, асфальтены, асфальтогеновые кислоты и их ангидриды, соли нафтеновых кислот, а также различные неорганические примеси. Например, по данным Левченко, в состав эмульгаторов арланской и ромашкинской нефти, помимо смол и асфальтенов входит до 50% неорганических веществ. Исследования последних лет показали, что в образовании стойких эмульсий принимают участие также различные твердые углеводороды.

Микрокристаллы парафинов, церезинов и смешанных парафина-нафтеновых углеводородов, адсорбируясь на поверхности эмульсионных глобул, образуют своеобразную броню.

Характер эмульсии зависит от свойств эмульгатора. В сырой нефти обыкновенно образуется гидрофобная эмульсия типа вода в нефти, так как эмульгаторами в этом случае являются смолы. Они хорошо растворяются в нефти и не растворяются в воде. Смолы, адсорбируясь на поверхности раздела нефть-вода, попадают в поверхностный слой со стороны нефти и создают прочную оболочку вокруг частиц воды.

Алюминиевые, кальциевые, магниевые и железные мыла нефтяных кислот также хорошо растворимы в нефти и ее дистиллятах, поэтому они также способствуют образованию гидрофобных эмульсий. Наоборот, натриевые мыла нефтяных кислот (продукт реакции при щелочной очистке) хорошо растворимы в воде и хуже в углеводородах. Поэтому они адсорбируются в поверхностном слое со стороны водной фазы, обволакивают пленкой капельки нефти и таким образом способствуют образованию гидрофильной эмульсии типа нефть в воде.

При наличии эмульгаторов обоих типов возможно обращение эмульсий, т. е. переход их из одного типа в другой. Этим явлением пользуются иногда при разрушении эмульсий.

Обезвоживание нефти

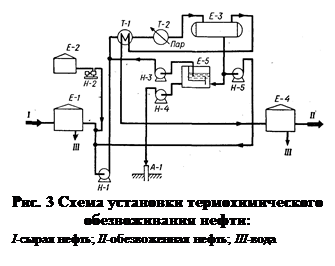

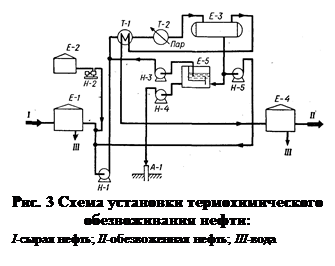

Наиболее простой способ удаления воды из нефти на промыслах - термохимическое обезвоживание при атмосферном давлении. К подогретой до 30-50°С нефти добавляется деэмульгатор, а затем нефть поступает в резервуар для отстаивания. При такой обработке нефти возможны большие потери легких нефтепродуктов во время отстаивания в негерметичных резервуарах. Эти недостатки устраняются при термохимическом отстаивании под давлением (рис. 3). Сырую нефть забирают из Е-1 насосом Н-1, смешивают с деэмульгатором, подаваемым из Е-2, прокачивают через теплообменник Т-1 и паровой подогреватель Т-2 в термоотстойник Е-З. В термоотстойнике под давлением »15 ат нефть находится в течение 1-3 ч. Обезвоженная нефть через теплообменник Т-1 направляется в резервуар Е-4. В резервуаре нефть дополнительно отделяется от воды. Отстоявшаяся вода сбрасывается в нефтеловушку Е-5, а затем закачивается в скважину А-1. Часть сточных вод, удаленных из термостойника, возвращается на прием сырьевого насоса, с целью повторного использования содержащегася в сточной воде деэмульгатора. Нефть из ловушки вновь подается на обезвоживание.

Обессоливание нефтей

При глубоком обезвоживании некоторых нефтей, в пластовой воде которых содержится мало солей, происходит почти полное их удаление. Однако большинство нефтей нуждается в дополнительном обессоливании.

В некоторых случаях для обессоливания используется термохимический метод, но чаще применяется способ, сочетающий термохимическое отстаивание с обработкой эмульсии в электрическом поле. Установки последнего типа носят название электрообессоливающих (ЭЛОУ).

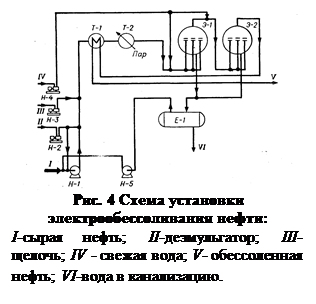

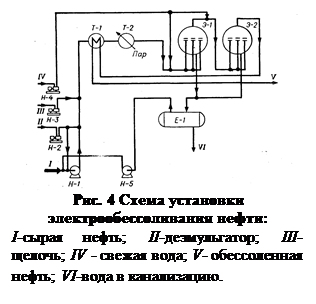

Технологическая схема установки электрообессоливания нефти приводится на рис. 4. Нефть, в которую введены промывная вода, деэмульгатор и щелочь, насосом Н-1 прокачивается через теплообменник 7-1 и пароподогреватель Т-2 в электродегидратор первой ступени Э-1. Здесь удаляется основная масса воды и солей (содержание их снижается в 8-10 раз.) На некоторых установках ЭЛОУ перед Э-1 находится термохимическая ступень. Из Э-1 нефть поступает в электродегидратор второй ступени Э-2 для повторной обработки. Перед Э-2 в нефть вновь подается вода. Общий расход воды на обессоливание составляет 10% от обрабатываемой нефти. На некоторых установках свежая вода подается только на вторую ступень обессоливания, а перед первой ступенью с нефтью смешиваются промывные воды второй ступени. Так удается снизить расход воды на обессоливание вдвое.

Технологическая схема установки электрообессоливания нефти приводится на рис. 4. Нефть, в которую введены промывная вода, деэмульгатор и щелочь, насосом Н-1 прокачивается через теплообменник 7-1 и пароподогреватель Т-2 в электродегидратор первой ступени Э-1. Здесь удаляется основная масса воды и солей (содержание их снижается в 8-10 раз.) На некоторых установках ЭЛОУ перед Э-1 находится термохимическая ступень. Из Э-1 нефть поступает в электродегидратор второй ступени Э-2 для повторной обработки. Перед Э-2 в нефть вновь подается вода. Общий расход воды на обессоливание составляет 10% от обрабатываемой нефти. На некоторых установках свежая вода подается только на вторую ступень обессоливания, а перед первой ступенью с нефтью смешиваются промывные воды второй ступени. Так удается снизить расход воды на обессоливание вдвое.

Обессоленная нефть из Э-2 проходит через теплообменник Т-1, холодильник и подается в резервуары обессоленной нефти. Вода, отделенная в электродегидраторах, направляется в нефтеотделитель Е-1 для дополнительного отстоя. Уловленная нефть возвращается на прием сырьевого насоса, а вода сбрасывается в промышленную канализацию и передается на очистку.

Наименование

Показателей

Месторождения

Физико-химические свойства попутных газов. Таблица 2

| № п\п |

Наименование Показателей |

Месторождения | |||||

| Комарьинское | Солкинское | Западно-Солкинское | Быстринс кое | Вачемское | Карьяунское | ||

| 1. | Плотность, кг/м3 | 0,772 | 0,801 | 0,7601 | 0,772 | 0,720 | 0,6817 |

| 2. | Состав газа по ГОСТ 13379-77, %: СO2 азот, N2 метан, CH4 этан, С2Н6 пропан, C3H8 п-бутан, п-C4H10 изобутан, и-C4H10 | 0,2 1,5 92,0 2,5 2,3 | 0,32 1,8 88,09 2,54 3,55 0,88 1,62 | 0,28 0,83 83,52 2,84 5,31 1,50 3,13 | 75,5-96,8 0,56-7,2 0,31-9,38 0,52-3,92 | 0,2 0,22 96 1,0 0,65 1,2 | 0,36 0,30 98,65 0,18 0,23 0,01 0,23 |

| 3. | Газовый фактор, м3/т | 41,0 | 47,0 | 25,0 | 42,0-71,0 | 49,0 | - |

| 4. | Теплотворная способность газа, Q, ккал/м3 | - | - | 8686,18 | 8580,24 | 8670,52 | 8022,83 |

Физико-химические свойства пластовых вод. Таблица 3

| № п\п |

Наименование Показателей |

Месторождения | |||||

| Комарьинское | Солкинское | Западно-Солкинское | Быстринс кое | Вачемское | Карьяунское | ||

| 1. | Плотность по ГОСТ 3900-85, кг/м3 | 1011,5 | 1004 | 1010,5 | 1003,8 | 1012 | 1011 |

| 2. | pH пластовых вод | 7,2 | 7,2-7,4 | 7,4-7,6 | 7,0-8,5 | 7,5 | 7,8 |

| 3. | Ионный состав воды, мг/л:

| 60,0 | 12,0 | 36,0 | - | - | - |

| 254,2-360 | 268,4 | 305,0 | 293-2600 | 600 | 1281 | |

| 9,3 | 3,0 | 3,4 | - | - | 1,01 | |

| 8801,7 | 6369,4 | 9304,2 | 7910,4 | 9300 | 8491 | |

| 184-200 | 218,4 | 214,4 | 144-263,5 | 200 | 220,4 | |

| 48,8-15,0 | 42,7 | 58,6 | - | 16 | 36,5 | |

| 5025,5 | 3914,6 | 5825,9 | 5324,2 | - | 5663,1 | |

| 4. | Массовая доля железа, мг/дм3 | 0,98-25,0 | 0,27 | 0,55 | 0,65-30,0 | 15 | 4,3 |

| 5. | Содержание взвешенных частиц, мг/л | 50 | 45 | 53 | 20,0-220,0 | 6,1-160 | - |

| 6. | Вязкость, сСт. | 13,6 | 10,8 | 15,7 | - | - | - |

В нефти содержатся в небольших количествах смолы, асфальтены и растворенные в них в разных количествах газы: азот, сероводород, окись углерода и другие, а также пластовая вода в зависимости от обводненности нефтяной эмульсии с растворенными в ней минеральными солями. По внешнему виду нефть представляет собой маслянистую жидкость от светло-коричневого до почти черного цвета. Содержание тех или иных компонентов могут различаться даже в несколько десятков раз, поэтому нефти добываемые с разных месторождений смешиваются. И таким образом получается сырье с почти постоянными физико-химическими свойствами.

Физико-химические свойства нефтей Комарьинского, Солкинского, Западно-Солкинского, Быстринского, Вачимского, Карьяунского месторождений представлены в таб. 1. Физико-химические свойства газов и пластовых вод преведены в таб.2 и таб.3.

3. Технологическая схема первичной подготовки нефти

3.1. Описание технологического процесса установки подготовки нефти (УПН)

Резервная схема работы

Нефть с установки УПСВ”Б” поступает в буферные емкости БЕ1-БЕ2. В поток нефти перед буферными емкостями подается дозируемый расход реагента-деэмульгатора (рис. 9).

Буферные емкости оборудованы приборами измерения уровня жидкости, давления, предельного уровня жидкости.

Давление в буферных емкостях контролируется техническими манометрами и приборами МС-П2. Показания давления выведены на вторичные приборы ПВ10.1Э, установленные на щите операторной. Регулируется давление в буферных емкостях пневматическим клапаном типа “ВЗ”, установленным на общей линии выхода газа с буферных емкостей. Пределы регулирования давления в буферных емкостей Р=0,05-0,2 МПа.

Уровень жидкости в буферных емкостях контролируется механическими уровнемерами и уровнемерами УБ-ПВ и регулируется пневматическими клапанами типа “ВЗ”, установленными на трубопроводах по выходу нефти с каждой буферной емкости. Показания приборов УБ-ПВ выведены на вторичные приборы ПВ 10.1Э, установленные на щите операторной. Пределы регулирования уровня жидкости в буферных емкостях Н=0,7-1,7 м.

Предельно-допустимые уровни жидкости в емкостях контролируются приборами СУС-2И. Сигнал от приборов СУС-2И выведен на световое табло щита операторной.

Предупредительная сигнализация срабатывает:

· по давлению при Рmin=0,05 МПа и Pmax=0,2 МПа;

· по уровню жидкости при Нmin=0,7 м и Нmax=1,7 м.

Аварийная сигнализация по уровню жидкости в буферных емкостях срабатывает при Нmin=0,6 м и Нmax=2,0 м.

С буферных емкостей нефть поступает на насосы ЦНС 300х120 № 1-5 которыми откачивается в общий коллектор перед печами ПТБ-10 № 1-4. В тот же коллектор через задвижки поступает нефть с установок УПС”є и УПСВ”2а”.

С коллектора нефть поступает в печи ПТБ-10 №№ 1-4, где подогревается. После печей нефть поступает в электродегидраторы ЭГ1-ЭГ4, где происходит обезвоживание и обессоливание нефти.

Нефть с электродегидраторов ЭГ1, ЭГ2 поступает в сепараторы С1-С3, а с электродегидраторов ЭГ3-ЭГ4 в сепараторы С4-С6, где происходит разгазирование нефти.

С сепараторов С1-С6 нефть поступает в товарные резервуары РВС-10000 № 1,3 УПН и РВС-5000 №1, №2 УПСВ”Б”, откуда насосами внешней откачки ЦНС 300х360 через узел учета нефти откачивается на ЦКПН НГДУ “ФН”.

10.

11.

12.

13.

14.

15.

16.

П/п

Технологический параметр

Аппарат или узел схемы

Сигнализация

Блокировка

Предупредительная

Аварийная

1.

2.

3.

4.

давление воздуха на приборы КИПиА, МПа

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

Аварийная остановка УПН

Аварийная остановка технологических линий №1 и №2 (УПН-1 и УПН-2) установки подготовки нефти осуществляется в следующем порядке:

1. Аварийная остановка УПН-1.

1.1. Останавливаются печи-нагреватели ПТБ-10 № 1-2. Закрывается вход и выход жидкости из печей.

1.2. Закрывается подача газа на печи ПТБ-10 №1-2.

1.3. Останавливаются электродегидраторы ЭГ1-ЭГ2.

1.4. Открывается сброс жидкости из змеевиков печей в ЕП-1.

1.6. Открывается сброс жидкости из электродегидраторов ЭГ1-ЭГ2 в ЕП-3.

2. Аварийная остановка УПН-2.

2.1. Останавливаются печи-нагреватели ПТБ-10 №3-4. Закрывается вход и выход жидкости из печей.

2.2. Закрывается подача газа на печи ПТБ-10 №3-4.

2.3. Останавливаются электродегидраторы ЭГ3-ЭГ4.

2.4. Жидкость переводится через электродегидраторы ЭГ1-ЭГ2.

2.5. Открывается сброс жидости из змеевиков печей ПТБ-10 №3-4 в подземную емкость ЕП-9.

2.6. Открывается сброс жидкости из электродегидраторов ЭГ3-ЭГ4 в ЕП-11.

Расчет электродегидратора

Условия расчета

Рассчитать и сконструировать горизонтальный электродегидратор со следующими технологическими параметрами:

· производительность по жидкости 350 кг/час;

· рабочее давление 0,8 Мпа

Определить следующие технологические параметры:

· расход реагента-деэмульгатора (дипроксамин);

· оптимальную температуру нагрева нефти;

· необходимую напряженность электрического поля.

Расчет электродегидратора

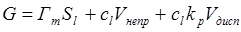

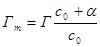

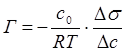

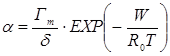

В основе расчета элетродегидратора лежит выражение определяющее скорость движения капель в электрическом поле

, где

, где

x - электрическая постоянная определяющая заряд движущейся капли; Е – градиент электрического поля, В/м; Dп – диэлектрическая проницаемость среды; n - кинематическая вязкость, м2/с.

Для лучшего отстаивания нефти в эмульсию нефть-вода добавляют деэмульгатор, который способствует более быстрому укрупнению капель и, тем самым ускоряет процесс отстаивания. На УПН «Быстринскнефть» используется дипроксамин, как импортного, так и российского производства. Количество ПАВ рассчитывают по следующей формуле [8, с. 148]

, где

, где

Предельную концентрацию молекул ПАВ определяют на основе уравнения Лэнгмюра [8, с. 117]

, где

, где

с0 – начальная концентрация осаждаемого вещества (вода); a - постоянная Лэнгмюра.

Величину Г находят по уравнению Гиббса [8, с. 86]

, где

, где

R – удельная газовая постоянная, Дж/(кг ×К); Т – температура; D s/ Dс – градиент изменения поверхностного натяжения на изменение концентрации реагента.

Постоянная Лэнгмюра a, определяется по изотерме поверхностного натяжения (пример расчета изотермы даны в работе [8, с. 84]) или по формуле

, где

, где

d - толщина поверхностного слоя, м; W – работа адсорбции, Дж/кг; R0 – удельная газовая постоянная; Т – температура.

Величину Г m можно найти по формуле

, где

, где

Sm – поперечное сечение частицы ПАВ, м2.

Коэффициент распределения вещества равен

, где

, где

N0 – мольная доля ПАВ; Nв – мольная доля воды.

Сведения о коэффициенте kp можно найти в работе [8, с. 26]

Следующие величины обозначают

Sl – поперечное сечение капель эмульсии, м2; cl – предельная концентрация эмульсии; Vнепр – объем в котором идет непрерывный процесс деэмулгирования; Vдист – объем дисперсной среды.

Процесс электрообезвоживания и обессоливания существует уже не один десяток лет, и все основные аппараты стандартизованы. Если еще учесть то, что в имеющейся литературе отсутсвуют данные по расчету различных коэффициентов, необходимых для расчета электродегидратора. Условно принимаем элетродегидратор, как стандартизованный аппарат.

В таб. 9 приведены характеристики дегидраторов горизонтального тип в основном используемы в России.

Характеристики горизонтальных электродегидраторов. Таблица 9

| Показатель |

| |||

| Емкость, м3 | 80 | 100 | 160 | 190 |

| Диаметр, м | 3 | 3 | 3,4 | 3,4 |

| Длина, м | 11,6 | 14,2 | 17,6 | 21,0 |

| Производительность, кг/ч | 68500 | 91300 | 114100 | 350700 |

Для обоснования выбора именно горизонтального электродегидратора приведена таб. 10. и таб. 11. Можно с уверенностью сказать, что горизонтальный дегидратор легче и дешевле стоит, а по производительности не отстает от своих конкурентов.

Сравнительные показатели работы ЭГ. Таблица 10

| Показатель | Вертикальный | Шаровой | Горизонтальный | Горизонтальный-цилиндрический |

| Сечение в месте установки электрода, м2 | 8,14 | 98 | 33,2 | 33,2 |

| Площадь электродов, м2 | 6,6 | 31,2 | 29,8 | 19,6 |

| Для сечения аппарата зона электродов, % | 81,0 | 52,5 | 90,0 | 59,0 |

| Время пребывания, с: | ||||

| в межэлектродном пространстве | 0,023 | 0,008 | 0,084 | 0,023 |

| в аппарате | 0,163 | - | 0,013 | 0,013 |

| Скорость подачи нефти, м/ч | - | 10-15 | 3-3,4 | 3-3,4 |

Показатели работы электродегидраторов различных типов. Таблица 11

| Наименование величины | Вертикальный | Шаровой | Горизонтальный |

| Производительность, м3/ч | 25 | 400 | 200 |

| Объем, м3 | 30 | 600 | 160 |

| Сечение, м2 | 7 | 86 | 60 |

| Линейная скорость, м/ч | 4,3 | 7 | 2,7 |

| Размеры, м: | |||

| диаметр | 3 | 10,5 | 3,4 |

| длина (высота) | 5 | - | 17,6 |

| Рабочее давление, МПа | 0,4 | 0,7 | 1,0 |

| Масса аппарата, кг | - | 1×105 | 0,37×105 |

Все основные параметры работы электродегидратора принимаются следующие [9]:

· производительность по жидкости 350 кг/час;

· рабочее давление 0,8 МПа;

· расход реагента-деэмульгатора (дипроксамин), 20-25 г/т;

· оптимальную температуру нагрева нефти, 45-50°С;

· ток внешней фазы электродегидратора 240А.

Основные размеры электродегидратора:

· длина области отстаивания 21000 мм;

· общая длина аппарата 23720 мм;

· внутренний диаметр 3400 мм;

· толщина стенки 46 мм;

· ввод сырья Æ300 мм;

· вывод нефти Æ250´2;

· вывод соленой воды Æ200´1;

· удаление шлама Æ300´3;

· откачка нефти Æ150´1;

Продукция установки УПН

Товарной продукцией цеха подготовки, перекачки нефти является подготовленная нефть. В зависимости от степени подготовки устанавливаются I,II,III группы нефти.

Согласно ГОСТ 9965-76 по показателям степени подготовки нефть должна соответствовать нормам, указанным в таб. 9.

Продукция УПН. Таблица 12

| №№ п\п |

Наименование

Показателей

Норма для группы

Метод испытания

2.

При составлении энергетического и, в частности, теплового баланса особое внимание должно быть обращено:

· на возможный переход одного вида энергии в другой;

· на изменение агрегатного состояния тела, которое сопровождается выделением или поглощением тепла (скрытая теплота испарения или конденсации, плавления, затвердевания, адсорбции и т. д.);

· на тепловой эффект химической реакции (эндотермической или экзотермической).

Иногда необходимо учитывать потери тепла в окружающую среду. Как тепловой, так и материальный баланс удобно представлять в виде таблиц или схем с указанием всех приходных и расходных статей.

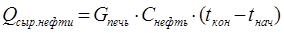

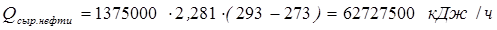

Проведем расчет теплового баланса относительно 0°. Рассчитаем теплосодержание нефти приходящей на установку подготовки нефти:

G печь – расход нефти через печь кг/час; Снефть – теплоемкость нефти кг/Дж×К; ( t кон – t нач ) – разность между начальной и конечной температурами нефти.

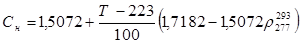

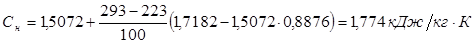

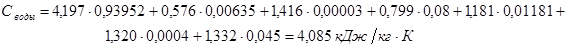

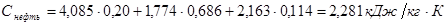

Определение теплоемкости нефти в зависимости от температуры и давления можно определить по формуле [5, с. 517]

Нефть приходит с температурой 293К, плотности при этой температуре составит 887,6 кг/м3 [6, с. 65]:

,

,

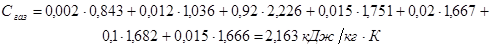

Теплоемкость попутных газов рассчитаем по правилу смешения средних теплоемкостей компонентов, приведенных в таб. 15 [7]:

Средние теплоемкости газов. Таблица 15

| CO2 | N2 | CH4 | C2 H6 | C3 H8 | н- C4 H10 | и- C4 H10 | |

| Средняя теплоемкость, кДж/(кг ×К) | 0,843 | 1,036 | 2,226 | 1,751 | 1,667 | 1,682 | 1,666 |

| Содержание, % | 0,2 | 1,2 | 92,0 | 1,5 | 2,0 | 1,0 | 1,5 |

Теплоемкость воды с содержанием различных солей, кислот и оснований рассчитываем аналогичным образом таб. 16 [7]:

Средние теплоемкости солей. Таблица 16

| H2CO3 | H2SO4 | HCl | Ca(OH)2 | Mg(OH)2 | Na(OH)+K(OH) | |

| Средняя теплоемкость, кДж/(кг ×К) | 0,576 | 1,416 | 0,766 | 1,181 | 1,320 | 1,332 |

| Содержание, % | 0,635 | 0,003 | 8,0 | 0,2 | 0,04 | 4,5 |

Так как нефть приходит с 20%-ой обводненостью и содержит 11,4% попутного газа, поэтому рассчитаем теплоемкость приходящей нефти по правилу смешения:

Тогда теплосодержание нефти приходящей на установку будет равно:

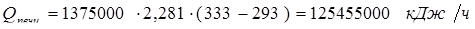

Рассчитаем тепло, которое передается в печи, если температура нефти на выходе 333К:

Рассчитаем теплосодержание нефти на выходе с установки:

Рассчитаем теплосодержание воды и газа, уходящих с установки с температурами соответственно 273К и 323К:

Расчет теплового баланса произвели полностью. Теперь все результаты расчета сводим в таблицу см. таб. 14.

Заключение

В заключение курсового проекта можно сказать, что в процессе его создания были выполнены следующие цели:

· изложены основные концепции появления и развития добычи подготовки нефти на Сургутском месторождении;

· изложены основные принципы разделения эмульсии нефть-вода;

· приведена и описана основная аппаратура, используемая для обезвоживания нефти;

· приведена технологическая схема цеха первичной подготовки нефти на «Быстринском» НГДУ;

· приведен регламент работы установки подготовки нефти и ее экологическая опасность;

· изображен принцип расчета электродегидратора и приняты его основные размеры;

· произведен расчет теплового и материального баланса.

Все эти цели достигнуты с положительным результатом. Можно сделать вывод, что данная установка подготовки нефти работает удовлетворительно в условиях крайнего севера. На этом объекте окружающей среде наносится минимальный ущерб.

Список сокращений

| 1. | БЕ – буферная емкость. |

| 2. | БР – блок подготовки и закачки реагента. |

| 3. | БРХ – блок реагентного хозяйства. |

| 4. | ГС – газосепаратор. |

| 5. | ДНС – дожимнонапорная станция. |

| 6. | ЕП – емкость подземная. |

| 7. | КИПиА – контрольно-измерительные приборы и автоматика. |

| 8. | НГДУ – нефтегазодобывающее управление. |

| 9. | НД – насос дозировочный. |

| 10. | ПТБ – печь трубчатая. |

| 11. | РВС – резервуар вертикальный стальной. |

| 12. | С – сепаратор. |

| 13. | УПН – установка подготовки нефти. |

| 14. | УПСВ – установка предварительного сброса воды. |

| 15. | УУН – узел учета нефти. |

| 16. | ФВД – факел высокого давления. |

| 17. | ФНД – факел низкого давления. |

| 18. | ЦДНГ – цех добычи нефти и газа. |

| 19. | ЦКПН – цех контрольной проверки нефти. |

| 20. | ЦППН – цех первичной подготовки нефти. |

| 21. | ЭГ – электродегидратор. |

Содержание

Введение............................................................................................ 3

1. Основы подготовки нефти к переработке................................ 4

1.1. Дегазация нефти..................................................................... 4

1.2. Стабилизация нефти.............................................................. 5

1.3. Нефтяные эмульсии................................................................. 6

1.4. Способы разрушения нефтяных эмульсий.............................. 9

1.5. Обезвоживание нефти.......................................................... 10

1.6. Обессоливание нефтей.......................................................... 10

1.7. Основные виду электрообессоливающих установок............ 11

2. Характеристика исходного сырья.......................................... 13

3. Технологическая схема первичной подготовки нефти........ 17

3.1. Описание технологического процесса установки подготовки нефти (УПН)....................................................................................................... 17

3.1.1. Описание технологической схемы.................................. 17

3.1.2. Резервная схема работы.................................................. 24

3.1.3. Схема приготовления и закачки реагента-деэмульгатора 25

3.1.4. Освобождение аппаратов от продуктов и установка заглушек 25

3.2. Регламент работы установки подготовки нефти............. 26

3.2.1. Общая характеристика цеха УПН.................................. 26

3.2.2. Нормы технологического режима работы УПН............ 27

3.2.3. Контроль технологического процесса. Система сигнализации и блокировки УПН 30

3.2.4. Порядок пуска и остановки УПН.................................... 33

3.3.Основные правила безопасного ведения технологического процесса 36

3.4. Возможные неполадки технологического процесса............. 38

3.5. Аварийная остановка УПН................................................... 40

3.6. Мероприятия по охране окружающей среды...................... 40

3.6.1. Выбросы в атмосферу дымовых газов, потери от испарения факельных выбросов.................................................................................... 41

4. Расчет электродегидратора...................................................... 42

4.1. Условия расчета.................................................................... 42

4.2. Расчет электродегидратора................................................ 42

5. Продукция установки УПН..................................................... 45

6. Материальный и тепловой балансы...................................... 45

Заключение.................................................................................... 48

Список сокращений...................................................................... 49

Список использованных источников......................................... 49

Введение

Один чудак из партии геологов

Сказал мне, вылив грязь из сапога:

"Послал же бог на голову нам олухов!

Откуда нефть – когда кругом тайга?

И деньга вам отпущены - на тыщи те

Построить детский сад на берегу:

Вы ничего в Тюмени не отыщите –

В болото вы вгоняете деньгу"

В. Высоцкий

Нефть – единственное жидкое ископаемое, добываемое с доисторических времен. И пожалуй, ни одно из природных веществ не вызвало столько споров: по сей день ученые обсуждают, можно ли назвать ее минералом или относить к горным породам, высказывают разные предположения о том, сколько нефти в недрах планеты, до какой глубины она встречается, что происходит с ней по истечении времени, как она образовалось – химизм этих процессов.

Сургутский нефтеносный район представляет из себя крупное подземное поднятие, а также своды и впадины, окружающие его. Около 30 000 квадратных километров приходится на Сургутский свод.

Удивительна история открытия перспективного в Сургутском районе Федоровского месторождения. Северо-восточнее Сургута, в долине Черной Речки. В 1963 году на этой площади была открыта нефть в песчаном пласте. По бурению четырех скважин залежь сочли неинтересной, поэтому дальнейшую разведку признали нецелесообразной, к тому же были другие объекты для поисков.

Вернулись к месторождению только в 1971 году. Сейсморазведчики провели дополнительные исследования и показали, что Северо-Сургутская площадь лишь часть, точнее, небольшая часть крупного подземного поднятия. Первая же скважина дала фонтан нефти, бурение других доказало существование нового месторождения, которое охватывает Северо-Сургутскую, Федоровскую, Северо-Федоровскую, Моховую и Восточно-Моховую подземные структуры. В нем девять пластов с нефтью, а в двух верхних имеется и газ. В дальнейшем были открыты Комсомольское, Быстринское и другие месторождения, но Федоровское оказалось самым крупным из всех.

В 70-е годы месторождения стали разрабатываться и стали появляться промышленные объекты: дожимно-напорные станции, цеха добычи нефти и газа, цеха предварительной подготовки нефти. Так был построен и цех первичной подготовки нефти (ЦППН) и на Быстринском нефтегазодобывающем управлении (НГДУ). Этот ЦППН на сегодняшний день обслуживает шесть месторождений: комарьинское, солкинское, западно-солкинское, быстринское, вачемское, карьяунское.

Быстринскео НГДУ на сегодняшний день является одной из многих частью АО "Сургутнефтегаз". Нефть, добываемая на этом предприятии, нашла свое применение в народном хозяйстве. В основном она используется как сырье на нефтехимических предприятиях Ленинградской области. И в последние годы нефть стали экспортировать за границу.

1. Основы подготовки нефти к переработке

Дегазация нефти

Нефть, добываемая из земных недр, как правило, содержит газ, называемый попутным. На каждую тонну добытой нефти приходится 50-100 м3 попутного газа. Перед транспортировкой и подачей нефти на переработку газ должен быть отделен от нефти. Удаление газа из нефти - дегазация проводится с помощью сепарации и стабилизации.

В условиях нефтяного пласта при высоком давлении газы растворены в нефти. При подъеме нефти на земную поверхность давление падает и растворенный газ выделяется. Важно в этот момент уловить его. Существует несколько схем отделения газа от нефти на промысле, различающихся условиями перемещения нефти и газа. Схемы первой группы характеризуются тем, что газ отделяют от нефти на кратчайшем расстоянии от скважины. После отделения газа к центральным пунктам сбора перемещается только нефть. Пример подобной схемы отделения газа от нефти приводится на рис.1а.

Газонефтяная смесь из скважины поступает, в вертикальную емкость С-1, оборудованную устройствами для предотвращения уноса нефти с газом. Эта емкость носит название трапа. Из трапа С-1 газ поступает в газосборный коллектор, а нефть - в мерник Е-1. По газосборному коллектору попутный газ передается для дальнейшей обработки на газобензиновые заводы. К коллектору подключается до ста и более скважин одного или нескольких близлежащих нефтяных месторождений. Поскольку давление, при котором происходит разделение в трапе, невысокое (1-2 ат), для подачи газа на газобензиновые заводы его сжимают компрессорами ЛК-1.

Нефть из мерника Е-1 самотеком или насосами подается на нефтесборный пункт, где подвергается обезвоживанию.

|

Описанная схема отличается простотой, но не обеспечивает полноты улавливания попутного газа. После одноступенчатой сепарации в нефти остается до 40-50% попутного газа. Этот газ, попадая вместе с нефтью в мерники Е-1 и резервуары нефтесборных пунктов, в значительной степени улетучивается в атмосферу. Более эффективны системы многоступенчатой сепарации (рис. 1б).

На устье нефтяной скважины поддерживается повышенное давление. В непосредственной близости от скважины размещается газоотделитель первой ступени сепарации С-1, давление в котором равно 6-7 ат. Этого давления достаточно, чтобы без дополнительного сжатия подать газ на газобензиновый завод. Из газоотделителя первой ступени нефть вместе с оставшимся в ней растворенным газом самотеком перемещается на центральный сборный пункт. На этом пункте собираются потоки от большого числа скважин. В результате снижения давления на центральном сборном пункте вновь происходит выделение газа в сепараторе С-2. Этот газ подается на газобензиновый завод компрессорами. Преимущества многоступенчатой схемы сепарации:

· более полное отделение газа от нефти;

· сокращение уноса капель нефти с газом;

· уменьшение расхода электроэнергии на сжатие газа.

Стабилизация нефти

Даже после многоступенчатой промысловой сепарации в нефти остается весьма значительное количество углеводородов С1-С4. Значительная часть этих углеводородов может быть потеряна при перекачках из резервуара в резервуар, при хранении и транспортировке нефти. Вместе с газами теряются ценные легкие бензиновые фракции.

Чтобы ликвидировать потери газов и легких бензиновых фракций, предотвратить загрязнение воздуха, уловить ценные газообразные компоненты, необходимо максимально извлечь углеводороды С1-С4 из нефти перед тем, как отправить ее на нефтеперерабатывающие заводы. Эта задача решается на установках стабилизации нефти, расположенных обычно в непосредственной близости от места ее добычи. Методы стабилизации нефти могут быть различными. Для большинства нефтей стабилизация производится на установках с применением ректификации.

Схема типовой стабилизационной установки приводится на рис. 2. Нефть, поступающая с промысловых установок сепарации, проходит через теплообменники Т-1, где подогревается уже стабилизированной нефтью, и паровые подогреватели Т-2. Подогретая нефть поступает в ректификационную колонну-стабилизатор К.-1. Уходящие с верха стабилизатора легкие углеводороды конденсируются в конденсаторе холодильнике ХК-1 и поступают в емкость Е-1. С верха стабилизатора уходят углеводороды от С1 до С5 включительно. При охлаждении оборотной промышленной водой в конденсаторе-холодильнике конденсируется не весь продукт, уходящий с верха колонны. Поэтому в емкости Е-1 происходит разделение смеси, поступившей из конденсатора, на газ и жидкость.

Схема типовой стабилизационной установки приводится на рис. 2. Нефть, поступающая с промысловых установок сепарации, проходит через теплообменники Т-1, где подогревается уже стабилизированной нефтью, и паровые подогреватели Т-2. Подогретая нефть поступает в ректификационную колонну-стабилизатор К.-1. Уходящие с верха стабилизатора легкие углеводороды конденсируются в конденсаторе холодильнике ХК-1 и поступают в емкость Е-1. С верха стабилизатора уходят углеводороды от С1 до С5 включительно. При охлаждении оборотной промышленной водой в конденсаторе-холодильнике конденсируется не весь продукт, уходящий с верха колонны. Поэтому в емкости Е-1 происходит разделение смеси, поступившей из конденсатора, на газ и жидкость.

Газ из Е-1 направляется в топливную сеть. Жидкий продукт - газовый конденсат частично возвращается в колонну К-1 в качестве орошения, а балансовое количество[1] выводится со стабилизационной установки и передается на центральные газофракционирующие установки (ЦГФУ). Эти установки предназначаются для разделения газового конденсата нескольких стабилизационных установок на индивидуальные углеводороды.

С низа стабилизатора уходит стабильная нефть, которая отдает свое тепло поступающему сырью в теплообменнике Т-1 и доохлаждается в холодильнике. Необходимое для ректификации тепло подводится в нижнюю часть стабилизационной колонны через трубчатую печь. Содержание газа (углеводородов С1 - С4) в стабильной нефти составляет 0,8-1,5%.

Нефтяные эмульсии

При добыче нефти ее почти всегда сопровождает пластовая (буровая) вода. В буровых водах растворены различные соли, чаще всего хлориды и бикарбонаты натрия, кальция, магния, реже карбонаты и сульфаты. Содержание солей в этих водах колеблется в широких пределах, от незначительного до 30%.

Наличие в нефти, поступающей на переработку, воды и солей вредно сказывается на работе нефтеперерабатывающего завода. При большом содержании воды повышается давление в аппаратуре установок перегонки нефти, снижается их производительность, расходуется излишнее тепло на подогрев и испарение воды.

Еще более отрицательным действием обладают хлориды. Они откладываются в трубах теплообменников и печей, что приводит к необходимости частой очистки труб, снижает коэффициент теплопередачи. Хлориды, в особенности кальция и магния, гидролизуются с образованием соляной кислоты даже при низких температурах. Под действием соляной кислоты происходит разрушение (коррозия) металла аппаратуры технологических установок. Особенно быстро разъедается под действием гидролизовавшихся хлористых солей конденсационно-холодильная аппаратура перегонных установок. Наконец, соли, накапливаясь в остаточных нефтепродуктах - мазуте и гудроне, ухудшают их качество. Следовательно, перед подачей нефти на переработку ее необходимо отделить от воды и солей.

Воду и соли удаляют непосредственно после извлечения нефти из земных недр (на промыслах) и на нефтеперерабатывающих заводах. Существует два типа технологических процессов удаления воды и солей - обезвоживание и обессоливание. В основе обоих процессов лежит разрушение нефтяных эмульсий. Однако при обезвоживании разрушаются природные эмульсии, те, которые образовались в результате интенсивного перемешивания нефти с буровой водой. Обезвоживание проводится на промыслах и является наряду с дегазацией первым этапом подготовки нефти к транспортировке и переработке.

При обессоливании обезвоженную нефть смешивают с пресной водой, создавая искусственную эмульсию, которая затем разрушается. Обессоливание нефти проводится на промыслах и нефтеперерабатывающих заводах.

Нефть и вода взаимно плохо растворимы. Поэтому отделение основной массы воды от нефти простым отстаиванием не представляет большого труда, если при добыче не образовалась водно-нефтяная эмульсия. Но чаще всего такая эмульсия образуется. Перерабатывать обводненную эмульгированную нефть нельзя. Даже если эмульсия не образовалась, то незначительное количество воды все же остается в нефти в растворенном или во взвешенном состоянии. А вместе с водой в нефть попадают и минеральные соли, которые вызывают коррозию нефтеперегонной аппаратуры.

Эмульсией называется такая система двух взаимнонерастворимых или не вполне растворимых жидкостей, в которых одна содержится в другой во взвешенном состоянии в виде огромного количества микроскопических капель (глобул), исчисляемых триллионами на литр эмульсии. Жидкость, в которой распределены глобулы, называется дисперсной средой, а вторая жидкость, распределенная в дисперсной среде, - дисперсной фазой.

При движении нефти по скважинам она весьма интенсивно перемешивается с пластовой водой. В различных стадиях переработки, например при защелачивании, нефть и ее погоны также тесно соприкасаются с водой. В этих случаях часто и образуются стойкие нефтяные эмульсии. Расслаивание нефтяных эмульсий в естественных условиях иногда наступает по истечении весьма длительного времени. (Описаны эмульсии, не разрушавшиеся годами). Однако чаще всего происходит частичное расслаивание, после которого между слоями воды и нефти остается промежуточный эмульсионный слой.

Стойкие эмульсии по внешнему виду представляют собой густые мазеобразйые массы от светло-желтого до темного цвета. Эмульсии, образовавшиеся после водно-щелочной промывки нефтепродукта, иногда имеют почти сметанообразный вид. Вязкость эмульсий значительно выше вязкости воды и нефти.

Нефтяные эмульсии чаще всего представляют собой эмульсии типа вода в нефти, в которых дисперсной средой является нефть, а дисперсной фазой-вода. Такая эмульсия гидрофобна: в воде она всплывает, а в бензине или других растворителях равномерно распределяется.

Реже встречаются эмульсии типа нефть в воде, в которых дисперсной средой служит вода. Такая эмульсия гидрофильна: вводе она равномерно распределяется, а в бензине тонет.

Образование эмульсий связано с поверхностными явлениями. Поверхностный слой жидкости на границе с воздухом или другой жидкостью, как известно, характеризуется определенным поверхностным натяжением, т. е. силой, с которой жидкость сопротивляется увеличению своей поверхности. Поверхностное натяжение нефти и нефтепродуктов колеблется в пределах 0,02-0,05 н/м (20-50 дн/см). Опыты показывают, что добавление некоторых веществ к чистым нефтяным погонам вызывает понижение их поверхностного натяжения на границе с водой. Это явление носит общий характер.

Иногда вещества при растворении даже в очень малых концентрациях существенно понижают поверхностное натяжение растворителя. Вещества, способные понижать поверхностное натяжение, называются поверхностно-активными. Характерная особенность этих веществ в том, что в их состав входит, как правило, углеводородный радикал (гидрофобная часть молекулы) и какая- либо полярная группа (гидрофильная часть молекулы). Понижение поверхностного натяжения двухфазной жидкой системы на границе раздела фаз в результате воздействия полярных веществ объясняется тем, что добавленное вещество распределяется неравномерно в том компоненте системы, который является по отношению к нему растворителем. Концентрация его у поверхности раздела фаз будет более высокой, чем во всем объеме растворителя. Иными словами, добавленное полярное вещество будет адсорбироваться поверхностным слоем растворителя и тем самым понижать его поверхностную энергию. В результате на границе раздела фаз образуется адсорбированный слой, который можно рассматривать как пленку молекул поверхностно-активяого вещества на поверхности растворителя.

Всякая эмульсия, в том числе и нефтяная, может образоваться только тогда, когда механическое воздействие на смесь двух взаимно нерастворимых жидкостей будет вызывать диспергирование, т. е. дробление жидкости на очень мелкие частицы. Ясно, что чем меньше поверхностное натяжение жидкостей, тем легче будет идти образование капель, т. е. увеличение общей поверхности жидкости, так как оно будет требовать меньшей затраты работы. Однако после перемешивания двух чистых, нерастворимых друг в друге жидкостей стойкость полученной эмульсии обычно невелика. Более тяжелая жидкость осядет на дно, капельки дисперсной фазы, сталкиваясь друг с другом, объединятся в более крупные. Оба эти процесса и приведут к расслаиванию эмульсии на два слоя. Только при очень высокой степени дисперсности, когда диаметр капель дисперсной фазы измеряется десятыми долями микрона (10-7 м) и межмолекулярные силы уравнивают гравитационные силы, разрушение эмульсии становится затруднительным.

Иначе обстоит дело, если смесь двух нерастворимых жидкостей находится в условиях, способствующих диспергированию, и в ней присутствует какое-либо поверхностно-активное вещество, понижающее поверхностное натяжение за счет образования адсорбционного слоя. Во-первых, это способствует дроблению капель, а во-вторых (что имеет решающее значение), капли будут окружены не молекулами дисперсной среды, а прочной пленкой адсообционного слоя. В этом случае образуются стойкие, трудно расслаивающиеся эмульсии, так как капли дисперсной фазы, защищенные своеобразным панцирем - адсорбционной пленкой, не могут сливаться друг с другом. В некоторых случаях толщина адсорбционной пленки такова, что ее можно рассмотреть в микроскоп.

Вещества, способствующие образованию и стабилизации эмульсий, называются эмульгаторами. Ими являются такие полярные вещества нефти, как смолы, асфальтены, асфальтогеновые кислоты и их ангидриды, соли нафтеновых кислот, а также различные неорганические примеси. Например, по данным Левченко, в состав эмульгаторов арланской и ромашкинской нефти, помимо смол и асфальтенов входит до 50% неорганических веществ. Исследования последних лет показали, что в образовании стойких эмульсий принимают участие также различные твердые углеводороды.

Микрокристаллы парафинов, церезинов и смешанных парафина-нафтеновых углеводородов, адсорбируясь на поверхности эмульсионных глобул, образуют своеобразную броню.

Характер эмульсии зависит от свойств эмульгатора. В сырой нефти обыкновенно образуется гидрофобная эмульсия типа вода в нефти, так как эмульгаторами в этом случае являются смолы. Они хорошо растворяются в нефти и не растворяются в воде. Смолы, адсорбируясь на поверхности раздела нефть-вода, попадают в поверхностный слой со стороны нефти и создают прочную оболочку вокруг частиц воды.

Алюминиевые, кальциевые, магниевые и железные мыла нефтяных кислот также хорошо растворимы в нефти и ее дистиллятах, поэтому они также способствуют образованию гидрофобных эмульсий. Наоборот, натриевые мыла нефтяных кислот (продукт реакции при щелочной очистке) хорошо растворимы в воде и хуже в углеводородах. Поэтому они адсорбируются в поверхностном слое со стороны водной фазы, обволакивают пленкой капельки нефти и таким образом способствуют образованию гидрофильной эмульсии типа нефть в воде.

При наличии эмульгаторов обоих типов возможно обращение эмульсий, т. е. переход их из одного типа в другой. Этим явлением пользуются иногда при разрушении эмульсий.

Способы разрушения нефтяных эмульсий

Механизм разрушения нефтяных эмульсий состоит из нескольких стадий:

1. Столкновение глобул (частиц) воды;

2. Слияние глобул в более крупные капли;

3. Выпадение капель.

Для того чтобы разрушить эмульсии, в промышленной практике применяются следующие процессы:

· механические - фильтрование, обработка ультразвуком;

· термические - подогрев и отстаивание нефти от воды, промывка горячей водой;

· электрические - обработка в электрическом поле переменного и постоянного тока;

· химические - обработка различными деэмульгаторами.

Перемешивание и воздействие электрического поля создают благоприятные условия для увеличения вероятности столкновения глобул воды, тепло способствует увеличению разности плотностей воды и нефти, снижению вязкости нефти, что облегчает быстрый и полный отстой капель воды. Действием деэмульгаторов - специальных поверхностно-активных веществ - ослабляется структурно-механическая прочность слоев, обволакивающих капли воды. В качестве деэмульгаторов применяются различные поверхностно- активные вещества. Механизм действия поверхностно-активных веществ на эмульсии весьма сложен и мало изучен.

По характеру поведения в водных растворах деэмульгаторы делятся на ионоактивные и неионогенные. Первые в растворах диссоциируют на катионы и анионы, вторые ионов не образуют. Исследования, проведенные в СССР и за рубежом, показали, что наилучшим деэмульгирующим действием обладают неноногенные вещества. Расход неионогенных деэмульгаторов в несколько десятков раз ниже, а эксплуатационные затраты на обессоливание 1 т нефти в пять раз меньше, чем при применении ионогенных веществ.

До последнего времени для разрушения нефтяных эмульсий применялся анионоактнвный деэмульгатор - нейтрализованный черный контакт (НЧК). Этот деэмульгатор применяется на некоторых установках обессоливания до сих пор.

В настоящее время все шире используются различные неионогенные деэмульгаторы, из числа которых наиболее известны ОЖК и ОП-10. Деэмульгатор ОЖК представляет собой оксиэтилированные жирные кислоты, а ОП-10 оксиэтилированные алкилфенолы. Наиболее распространены термохимические и электрические способы разрушения эмульсий. Под влиянием электрического поля высокого напряжения, заряженные капельки воды перемещаются к электродам. Поскольку частота поля в межэлектродном пространстве меняется, происходит изменение направления движения капель воды, они сталкиваются друг с другом и сливаются.

Обезвоживание нефти

Наиболее простой способ удаления воды из нефти на промыслах - термохимическое обезвоживание при атмосферном давлении. К подогретой до 30-50°С нефти добавляется деэмульгатор, а затем нефть поступает в резервуар для отстаивания. При такой обработке нефти возможны большие потери легких нефтепродуктов во время отстаивания в негерметичных резервуарах. Эти недостатки устраняются при термохимическом отстаивании под давлением (рис. 3). Сырую нефть забирают из Е-1 насосом Н-1, смешивают с деэмульгатором, подаваемым из Е-2, прокачивают через теплообменник Т-1 и паровой подогреватель Т-2 в термоотстойник Е-З. В термоотстойнике под давлением »15 ат нефть находится в течение 1-3 ч. Обезвоженная нефть через теплообменник Т-1 направляется в резервуар Е-4. В резервуаре нефть дополнительно отделяется от воды. Отстоявшаяся вода сбрасывается в нефтеловушку Е-5, а затем закачивается в скважину А-1. Часть сточных вод, удаленных из термостойника, возвращается на прием сырьевого насоса, с целью повторного использования содержащегася в сточной воде деэмульгатора. Нефть из ловушки вновь подается на обезвоживание.

Обессоливание нефтей

При глубоком обезвоживании некоторых нефтей, в пластовой воде которых содержится мало солей, происходит почти полное их удаление. Однако большинство нефтей нуждается в дополнительном обессоливании.

В некоторых случаях для обессоливания используется термохимический метод, но чаще применяется способ, сочетающий термохимическое отстаивание с обработкой эмульсии в электрическом поле. Установки последнего типа носят название электрообессоливающих (ЭЛОУ).

Технологическая схема установки электрообессоливания нефти приводится на рис. 4. Нефть, в которую введены промывная вода, деэмульгатор и щелочь, насосом Н-1 прокачивается через теплообменник 7-1 и пароподогреватель Т-2 в электродегидратор первой ступени Э-1. Здесь удаляется основная масса воды и солей (содержание их снижается в 8-10 раз.) На некоторых установках ЭЛОУ перед Э-1 находится термохимическая ступень. Из Э-1 нефть поступает в электродегидратор второй ступени Э-2 для повторной обработки. Перед Э-2 в нефть вновь подается вода. Общий расход воды на обессоливание составляет 10% от обрабатываемой нефти. На некоторых установках свежая вода подается только на вторую ступень обессоливания, а перед первой ступенью с нефтью смешиваются промывные воды второй ступени. Так удается снизить расход воды на обессоливание вдвое.

Технологическая схема установки электрообессоливания нефти приводится на рис. 4. Нефть, в которую введены промывная вода, деэмульгатор и щелочь, насосом Н-1 прокачивается через теплообменник 7-1 и пароподогреватель Т-2 в электродегидратор первой ступени Э-1. Здесь удаляется основная масса воды и солей (содержание их снижается в 8-10 раз.) На некоторых установках ЭЛОУ перед Э-1 находится термохимическая ступень. Из Э-1 нефть поступает в электродегидратор второй ступени Э-2 для повторной обработки. Перед Э-2 в нефть вновь подается вода. Общий расход воды на обессоливание составляет 10% от обрабатываемой нефти. На некоторых установках свежая вода подается только на вторую ступень обессоливания, а перед первой ступенью с нефтью смешиваются промывные воды второй ступени. Так удается снизить расход воды на обессоливание вдвое.

Обессоленная нефть из Э-2 проходит через теплообменник Т-1, холодильник и подается в резервуары обессоленной нефти. Вода, отделенная в электродегидраторах, направляется в нефтеотделитель Е-1 для дополнительного отстоя. Уловленная нефть возвращается на прием сырьевого насоса, а вода сбрасывается в промышленную канализацию и передается на очистку.

Дата: 2019-05-29, просмотров: 363.