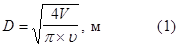

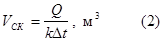

Расчет мокрых центробежных аппаратов заключается в определении их основных размеров, расхода воды, гидравлического сопротивления и эффективности по очистке газа. Диаметр цилиндрической части циклонов и скрубберов рассчитывают по формуле

|

где V – количество газа, подлежащего очистке при рабочих условиях, м^3/c;

υ – средняя скорость газа в сечении цилиндрической части аппарата, м/с.

Расход воды, необходимой для орошения стенок аппаратов, определяется в зависимости от их диаметра по формуле

Gв=0,14?D, л/с (2)

При таком расходе воды толщина пленки будет не менее 0,3 мм, что исключит разрывы на пути ее движения по стенкам.

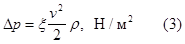

Гидравлическое сопротивление циклонов и скрубберов находят по формуле

где р – плотность газа в рабочих условиях, Нсм ,

υ - скорость газа во входном патрубке, м/с;

ξ – коэффициент местного сопротивления аппарата.

Значение коэффициента местного сопротивления циклонов зависит от диаметра:

Диаметр циклона , м . 0,6 0,8 1,0 1,2 1,4 1,6

ξ 3,4 3,0 2,9 2,8 2,7 2,6

Значение скрубберов типа МП – ВТИ ?=9, а для типа ЧС – ВТИ ?=2,6ч2,8.

Если в формуле (3) принять скорость газа в цилиндрической части корпуса аппарата, то значение коэффициента гидравлического сопротивления следует принимать для циклонов ?=30ч32 ? для скрубберов ?=33,5ч35,2.

Чтобы определить степень очистки газа или воздуха в циклонах и скрубберах, необходимо знать их фракционную эффективность. Для мокрых центробежных циклонов и скрубберов диаметром 1 м, по данным ВТИ, фракционная эффективность в зависимости от скорости витания частиц пыли приведена в табл. 2.

Таблица 2

Фракционная эффективность очистки газа от пыли в мокрых циклонах и скрубберах диаметром 1м, %

| Скорость газа во входной патрубке,м/с | Фракционная эффективность при скорости витания частиц, см/с | ||||||

| 0 - 0,5 | 0,5 - 2 | 2 - 5 | 5 - 10 | 10-15 | 15-20 | >20 | |

| 15 17 19 21 23 | 65,5 75,7 81,5 85 87,4 | 80 85,2 88,2 90,3 91,6 | 88 90 91,5 92,8 93,7 | 91 92 93,2 94,3 95,3 | 92,7 93,7 94,5 95,5 96,4 | 94 95 95,8 96,7 97,6 | 98 98,5 99 99,5 100 |

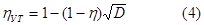

Скорость витания частиц в зависимости от их размера и плотности находят по номограмме. По этим данным общую степень очистки газа определяют по формуле (4).

Для циклонов другого диаметра D м степень очистки газа может быть уточнена по формуле

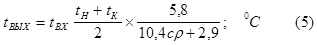

В некоторых случаях требуется знать конечную температуру газа на выходе из циклона или скруббера. Ее можно определить по эмпирической формуле

где tВЫХ- температура газа на выходе из аппарата, С;

tВХ - температура газа перед аппаратом, С;

tН - температура воды, поступающей на орошение, С;

tК -температура волы на выходе из аппарата, принимаемая на 5 – 10 С меньше температуры мокрого термометра газа, С;

с - теплоемкость газа, Дж/(кг· С);

- плотность газа перед аппаратом, кг/м?.

- плотность газа перед аппаратом, кг/м?.

Расчет полого скруббера

Количество тепла, которое необходимо отнять от газа в процессе его охлаждения и передать жидкости (воде), рассчитывают по формуле

Q=V0(c+f1cП)(t1-t2); Дж/с (1)

где V0 - количество сухого газа при нормальных условиях, м?(н)/с;

с – объемная теплоемкость сухого газа при нормальных условиях, Дж/(м?(н)·°C);

сП - теплоемкость водяного пара, Дж/(кг·°C);

f1 - начальное влагосодержание газа, кг/м?(н);

t1, t2- соответственно начальная и конечная температуры газа на выходе в скруббер и на выходе из него, °C.

Пренебрегая теплопотерями в окружающую среду, полезный рабочий объем скруббера рассчитывают по формуле

где k – объемный коэффициент теплопередачи в скруббере, Вт/(м?·°С);

?t – средняя разность температур газа и жидкости, °C.

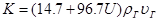

Зависимость объемного коэффициента теплопередачи от плотности орошения и массовой скорости в скрубберах была получена Г.Ф. Алексеевым и В.А. Оленевым опытным путем при исследованиях охлаждения и очистки доменного газа водой:

ккал/(м3*ч*0С), (3)

ккал/(м3*ч*0С), (3)

где U – плотность орошения, кг/(м?·ч);

ρГ – плотность газа, кг/м?;

υГ – скорость газа, м/с.

Таблица 3

Дата: 2019-05-29, просмотров: 440.