Расчёт зубчатых и червячных передач

Министерство образования

Российской Федерации

Вологодский государственный технический университет

Кафедра теории и проектирования машин и механизмов

Детали машин

Методические указания к курсовому проекту.

Часть I: расчёт зубчатых и червячных передач

Факультет: промышленного менеджмента

Специальности:

150200 - автомобили и автомобильное

хозяйство;

120100 - технология машиностроения,

металлорежущие станки и инструмент;

210200 - автоматизация технологических

процессов и производств

Г. Вологда, 2000 г.

ВВЕДЕНИЕ

Темой курсового проекта по деталям машин является механический привод для различных исполнительных машин - конвейеров, станков и т.п. Проект носит комплексный характер и включает в себя расчётную и графическую части.

Расчётно-пояснительная записка к проекту должна содержать следующие разделы: задание на проектирование; введение; подбор электродвигателя и кинематический расчёт привода; проектирование передач редуктора и открытых передач привода; определение конструктивных размеров элементов зубчатых колёс и элементов корпуса редуктора; ориентировочный расчёт валов; эскизная компоновка редуктора; проектирование подшипниковых узлов и подбор подшипников; уточнённый расчёт промежуточного вала редуктора; подбор шпонок и проверка шпоночных соединений; подбор муфт; выбор смазки; назначение посадок основных элементов; перечень использованной литературы. Кроме того, в состав расчётно-пояснительной записки включается спецификация на графическую часть.

Объём графической части составляет 5 листов формата А1, куда входят чертежи общего вида редуктора, его деталей, рамы и общего вида привода.

Настоящие методические указания представляют собой первую часть учебно-методического комплекса по курсовому проектированию деталей машин. Они содержат алгоритмы подбора электродвигателя, кинематического расчёт привода, а также расчёта цилиндрических, конических и червячных передач. Описанные алгоритмы положены в основу программ расчёта передач на ЭВМ. Кроме того, методические указания включают в себя все справочные материалы, необходимые при подготовке исходных данных для расчётов с помощью вычислительной техники.

Методические указания предназначены для студентов всех форм обучения специальностей 150200, 120100, 210200 при курсовом и дипломном проектировании, а также при выполнении студентами-заочниками контрольных работ.

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

В общем машиностроении большинство машин приводят в движение от трёхфазных асинхронных электродвигателей переменного тока, которые характеризуются номинальной мощностью Рэл. и номинальной частотой вращения ротора nэл. Электродвигатели различают:

1. По конструкции корпусов:

1). Электродвигатели на лапах, исполнение М 100;

2). Электродвигатели фланцевые на лапах, исполнение М 200;

3). Электродвигатели на лапах, исполнение М 300.

2. По конструкции обмоток:

1). Электродвигатели основного исполнения;

2). Электродвигатели с повышенным скольжением;

3). Электродвигатели многоскоростные.

3. По степени защиты:

1). Закрытые обдуваемые со степенью защиты 1Р44, которая исключает попадание внутрь такого электродвигателя посторонних тел размером более 1 мм;

2). Защищённые со степенью защиты 1Р23, исключающей попадание внутрь электродвигателя посторонних тел размером более 12,5 мм;

4. По назначению:

1). Основное исполнение;

2). Малошумные;

3). Встраиваемые;

4). Со встроенной температурной защитой;

5). Со встроенным электромагнитным тормозом;

6). Крановые;

7). Влагоморозостойкие.

При выборе электродвигателя следует помнить, что высокооборотные двигатели имеют меньшие габарита, массу, стоимость, чем тихоходные той же мощности.

Структура обозначения электродвигателей:

1). Серия разработки;

2). Вид электродвигателя;

3). Исполнения по способу защиты: Н - защищенные, при отсутствии буквы - закрытые обдуваемые;

4). Высота оси вращения в мм:

5). Условное обозначение длины станины - M, L, S;

6). Условное обозначение длины статора - А, В;

7). Число полюсов;

8). Условное обозначение климатического исполнения.

Пример условного обозначения электродвигателя - 4А112МВ6У3. Здесь: 4 - номер серии; А - асинхронный; исполнение закрытое обдуваемое (после буквы А отсутствует буква Н); 112 - высота оси вращения в мм; М - установочный размер по длине станины; В - длина сердечника статора; 6 - число полюсов; У3 - двигатель предназначен для работы в умеренном климате.

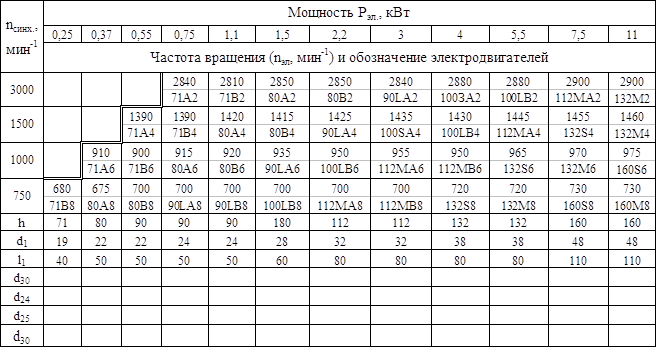

Параметры электродвигателей приведены в табл. 1.1.

Потребная мощность приводного электродвигателя определяется по формуле:

(1.1)

(1.1)

где РИ.М. – мощность на валу исполнительного механизма (тихоходном валу привода); h0 - общий К.П.Д. привода.

При проектировании привода конвейера

(1.2)

(1.2)

где F - тяговое усилие на приводном валу в Н; v - скорость тягового элемента в м/с.

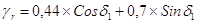

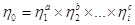

(1.3)

(1.3)

где hi - К.П.Д. одной кинематической пары (см. табл. 1.2); a, b, c - количество одинаковых кинематических пар.

Таблица 1.1

Параметры электродвигателей

Таблица 1.2

Таблица 2.1

Таблица 2.2

Двухступенчатые редукторы

| Схема редуктора | Uред. рекомендат. (предельн.) | Uб | Uт |

Рис. 2.2 График для определения Uт.

Таблица 2.3

Трёхступенчатые редукторы

| Схема редуктора | Uред. рекомендат. (предельн.) | Uб | Uп | Uт |

Рис. 2.3 График для определения Uт и Uп трёхступенчатых редукторов.

Рис. 2.4 График для нахождения  .

.

Материалы зубчатых передач

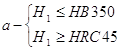

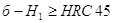

В зависимости от твёрдости рабочих поверхностей зубьев после термообработки зубчатые колёса можно условно разделить на две группы:

1). С твёрдостью £НВ 350 - нормализованные или улучшенные;

2). С твёрдостью >НВ 350 - объёмно- и поверхностно-закаленные, цементированные, нитроцементированные, цианированные, азотированные.

При твёрдости материала £НВ 350 чистовое нарезание зубьев можно производить после окончательной термообработки заготовки.

Зубчатые колёса с твёрдостью рабочих поверхностей зубьев >НВ 350 применяют в средне- и высоконагруженных передачах с целью уменьшения их габаритов.

Зубья, нарезанные до закалки, после закалки обычно шлифуют для устранения неточностей, обусловленных изменением их форм и размеров при закалке (коробление).

В правильно спроектированной зубчатой паре соотношение твёрдости рабочих поверхностей зубьев шестерни и колеса не может быть выбрано произвольно. Если твёрдость рабочих поверхностей зубьев колеса £НВ 350, то в целях выравнивания долговечности зубьев шестерни и колеса, ускорения их приработки и повышения сопротивляемости заеданию твёрдость поверхностей зубьев шестерни поверхностей зубьев шестерни всегда назначается больше твёрдости зубьев колеса. Для прямозубых колёс разность средних твёрдостей шестерни и колеса должна составлять не менее 20¸30 единиц Бринелля.

Для косозубых колёс твёрдость поверхностей зубьев шестерни желательна возможно большая. Чем она больше, тем больше несущая способность передачи по критерию контактной выносливости.

Для неприрабатывающихся зубчатых передач с твёрдостью рабочих поверхностей зубьев обоих зубчатых колёс ³НВ 45 обеспечивать разность твёрдостей зубьев шестерни и колеса не требуется.

В табл. 3.1 приведены значения механических характеристик и виды термообработки некоторых распространённых марок конструкционных сталей, используемых для изготовления зубчатых колёс, а также других деталей машин (валов, осей, звёздочек цепных передач, червяков, деталей муфт и т.п.). Как следует из этой таблицы, механические характеристики сталей зависят не только от химического состава и вида термообработки, но и от размеров характерного сечения заготовок D или S.

Таблица 3.1

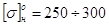

Таблица 3.2

Длительные пределы выносливости dнlimв и d°Flimв,

коэффициенты безопасности Sн и SF,

максимальные допускаемые напряжения [d]нmax и [d]Fmax

| Термообработка | Твёрдость зубьев | Группа сталей | dнlimв, МПа | Sн | d°Flimв, МПа | SF | [d]нmax, МПа | [d]Fmax, МПа | |

| на поверхности | в сердцевине | ||||||||

| Нормализация, улучшение | менее НВ 350 | 40,45, 40Х,40ХН, 45 ХЦ, 35 ХМ и др. | 2ННВ+70 | 1,1 | 1,8ННВ | 1,75 | 2,8 sт | 2,74ННВ | |

| Объёмная закалка | HRC 45¸55 | 40Х, 40ХН, 45ХЦ, 35ХМ и др. | 18НHRC+150 | 550 | 1400 | ||||

| Закалка ТВЧ по всему контуру (модуль m³3 мм) | HRC 56¸63 HRC 45¸55 | HRC 25¸35 | 55ПП, У8, 35ХМА, 40Х, 40ХН и др. | 17НHRC+200 | 1,2 | 900 650 | 1,75 | 40НHRC | 1260 |

| Закалка ТВЧ сквозная с охватом впадины (модуль m<3 мм) | HRC 45¸55 | — | 30ХМ, 40Х, 40ХН и др. | 550 | 1430 | ||||

| Азотирование | HRC 50¸59 | HRC 24¸40 | 35ХЮА, 38ХМЮА, 40Х, 40ХФА, 40ХНМА и др. | 1050 | 12НHRC+30 | 1,75 | 40НHRC 30НHRC | 1000 | |

| Цементация и закалка | HRC 56¸62 | HRC 30¸45 | Цементируемые стали всех марок | 23НHRC | 750 | 1,55 | 40НHRC | 1200 | |

Примечания: 1). Значения dнlimв и d°Flimв, [d]нmax и [d]Fmax определяют по средней твёрдостью зубьев;

2). Для передач, выход из строя которых связан с тяжёлыми последствиями, значения коэффициентов безопасности следует увеличить до Sн=1,25 и SF=1,35 соответственно;

3). Обозначения размеров сечений заготовок D и S (см. табл. 3.1) приведены ниже.

Рис. 3.1 График для определения Nно

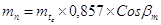

(3.2)

(3.2)

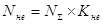

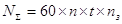

NS - суммарное число циклов перемены напряжений.

(3.3)

(3.3)

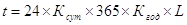

n – частота вращения, рассматриваемого зубчатого элемента, об/мин; t – суммарное время работы передачи в течение срока службы, ч; nз - число вхождений в зацепление зубьев рассчитываемого зубчатого колеса за один его оборот (чаще всего nз=1).

(3.4)

(3.4)

Ксут - коэффициент использования передачи в течение суток; Кгод - коэффициент использования передачи в течение года; L - срок службы передачи, годы.

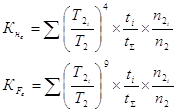

(3.5)

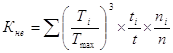

(3.5)

Кне - коэффициент приведения при расчёте на контактную выносливость (режим с переменной нагрузкой заменяют постоянным, эквивалентным по усталостному воздействию);  - при частотах вращения валов, не изменяющихся с изменением нагрузки.

- при частотах вращения валов, не изменяющихся с изменением нагрузки.

Нагрузка, с которой работает передача, может быть постоянной или переменной во времени. Пример графиков постоянной (а) и переменной (б) нагрузки показан на рис. 3.2.

Рис. 3.2 Графики нагрузки

Тпик, Т1, …, Тi - крутящие моменты на валу колеса, с которыми работает передача; tпик, t1, …, ti - время их действия; nпик, n1, …, ni - частоты вращения; t - суммарное время работы передачи.

Если полученное значение Nне>Nно, то следует принять Nне>Nно.

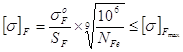

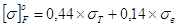

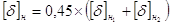

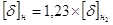

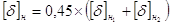

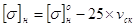

Допускаемое контактное напряжение [d]н для зубьев прямозубых передач определяют раздельно для шестерни [d]н1 и колеса [d]н2 и в качестве расчётного принимают меньшее из них. При расчёте зубьев косозубых передач при разности средних твёрдостей рабочих поверхностей зубьев шестерни и колеса НВ1-НВ2³100 за допускаемое контактное напряжение принимают меньшее из двух полученных по зависимостям:

для косозубых и шевронных зубчатых колёс

или

или  (3.6)

(3.6)

для конических колёс с круговыми зубьями

или

или  (3.7)

(3.7)

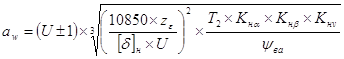

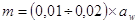

Предварительное значение межосевого расстояния

, мм (4.1)

, мм (4.1)

Здесь и ниже знак "плюс" - для внешнего зацепления, знак "минус" - доя внутреннего. Полученное значение аw следует округлить до ближайшего значения по СТ СЭВ 229-75 (ГОСТ 2185-66).

1-ый ряд: 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800.

2-ой ряд: 71, 90, 112, 140, 180, 224, 280, 355, 450, 560, 710, 900.

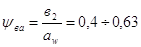

U - передаточное число передачи (см. п. 2.1, 2.2); [d]н - расчётное значение допускаемого контактного напряжения (см. п. 3.2), МПа; ze - коэффициент, учитывающий суммарную длину контактных линий.

Для прямозубых передач

;

;

Для косозубых и шевронных передач

.

.

ea - коэффициент торцового перекрытия, ea=1,6; Т2 - номинальный крутящий момент на валу колеса рассчитываемой передачи, Н´м;

- коэффициент ширины зубчатых колёс передачи, его выбирают по табл. 4.1.

- коэффициент ширины зубчатых колёс передачи, его выбирают по табл. 4.1.

Таблица 4.1

Рекомендуемые значения yва

| Положение зубчатых колёс относительно опор | ||

| Симметричное | Несимметричное | Консольное |

| 0,315¸0,5 | 0,25¸0,4 | 0,2¸0,25 |

Примечания: 1). Меньшие значения yва, для передач с повышенной твёрдостью поверхности зубьев ³HRC 45;

2). Для шевронных передач, выполненных по схеме табл. 2.2

;

;

3). Значения yва каждой последующей ступени передачи следует увеличить на 20¸30%;

4). Для передвижных зубчатых колёс коробок скоростей yва=0,1¸0,2;

5). Значения yва принимать стандартными по СТ СЭВ 229-75 (ГОСТ 2186-66): 0,16; 0,2; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0.

Кнa - коэффициент, учитывающий распределение нагрузки между зубьями: для прямозубых передач Кнa=1, для косозубых и шевронных передач определяется по рис. 4.1, где цифры 6, 7, 8, 9 у прямых - степени точности по нормам плавности работы по ГОСТ 1643-72.

Рис. 4.1. Графики для определения Кнa.

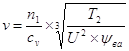

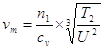

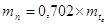

При проектном расчёте, когда размеры зубчатых колёс ещё не известны, для приближённого определения окружной скорости v (vm) следует пользоваться зависимостью:

(4.2)

(4.2)

для передачи с коническими зубчатыми колёсами:

(4.3)

(4.3)

Значения коэффициента cv даны в табл. 4.2.

Таблица 4.2

| Передача | Термообработка | ||||

| У1+У2 | ТВЧ1+У2 | Ц1+У2 | ТВЧ1+ТВЧ2 (З1+З2) | Ц1+Ц2 | |

| Цилиндрическая прямозубая | 1300 | 1400 | 1550 | 1750 | 2100 |

| Цилиндрическая косозубая | 1500 | 1600 | 1750 | 1950 | 2350 |

| Коническая прямозубая | 800 | 850 | 900 | 1000 | 1200 |

| Коническая с круговыми зубьями | 1000 | 1000 | 1100 | 1100 | 1350 |

Примечания: 1). Здесь У - улучшение, З - закалка объёмная, ТВЧ - поверхностная закалка токами высокой частоты, Ц - цементация;

2). Индекс "1" относится к шестерне, а "2" - к колесу.

По найденному значению скорости v (vm) определяют степень точности (по нормам плавности) зубчатых передач. Силовые закрытые зубчатые передачи выполняют со степенью точности не ниже приведённой в табл. 4.3.

Таблица 4.3

Таблица 4.4

Коэффициент К°нb

|

| Твёрдость поверхности зубьев | Схема передачи на рис. 4.2 | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| 0,2 | а | 1,16 | 1,1 | 1,04 | 1,03 | 1,02 | 1,0 | 1,0 |

| б | 1,22 | 1,13 | 1,06 | 1,04 | 1,03 | 1,02 | 1,0 | |

| 0,4 | а | 1,35 | 1,22 | 1,1 | 1,06 | 1,04 | 1,03 | 1,01 |

| б | 1,43 | 1,25 | 1,12 | 1,07 | 1,05 | 1,04 | 1,02 | |

| 0,6 | а | 1,55 | 1,36 | 1,15 | 1,10 | 1,07 | 1,04 | 1,03 |

| б | 1,67 | 1,45 | 1,20 | 1,14 | 1,08 | 1,05 | 1,04 | |

| 0,8 | а | 1,9 | 1,55 | 1,23 | 1,16 | 1,11 | 1,06 | 1,04 |

| б | 2,0 | 1,7 | 1,28 | 1,2 | 1,14 | 1,08 | 1,06 | |

| 1,0 | а | 2,3 | 1,75 | 1,3 | 1,2 | 1,15 | 1,10 | 1,05 |

| б | 2,25 | 1,90 | 1,38 | 1,27 | 1,20 | 1,12 | 1,07 | |

| 1,2 | а | - | - | 1,4 | 1,26 | 1,20 | 1,13 | 1,07 |

| б | - | - | 1,48 | 1,35 | 1,25 | 1,16 | 1,08 | |

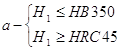

Примечание: в табл. 4.4. и 4.5 твёрдость рабочих поверхностей зубьев

и

и

и

и

Кнv - коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении (см. табл. 4.5).

Для конических зубчатых колёс с круговыми зубьями коэффициент Кнv принимают равным таковому для цилиндрических косозубых колёс с той же твёрдостью рабочих поверхностей зубьев, что и у конических колёс.

Таблица 4.5

Коэффициент Кнv

| Степень точности | Твёрдость поверхности зубьев | Окружная скорость v (vm), м/с | |||||

| 1 | 2 | 4 | 6 | 8 | 10 | ||

| 6 | а |

|

|

|

|

|

|

| б |

|

|

|

|

|

| |

| 7 | а |

|

|

|

|

|

|

| б |

|

|

|

|

|

| |

| 8 | а |

|

|

|

|

|

|

| б |

|

|

|

|

|

| |

| 9 | а |

|

|

|

|

|

|

| б |

|

|

|

|

|

| |

Примечание: в числителе - прямозубые колёса, в знаменателе - косозубые колёса.

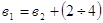

Рабочая ширина венца

Рабочая ширина колеса  , мм.

, мм.

Ширина шестерни  , мм. (4.6)

, мм. (4.6)

Полученные значения в1 и в2 округляют до ближайших значений.

Модуль передачи

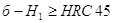

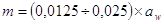

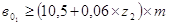

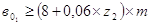

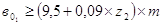

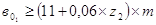

Значение модуля определяют по эмпирической зависимости с последующей проверкой на изгибную выносливость. При твёрдости рабочих поверхностей зубьев шестерни и колеса £НВ 350.

(4.7)

(4.7)

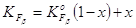

При твёрдости рабочей поверхности зубьев шестерни Н1>HRC 45 и колеса Н2£НВ 350.

(4.8)

(4.8)

При твёрдости рабочих поверхностей зубьев шестерни и колеса ³НRC 45, но менее HRC 60.

(4.9)

(4.9)

Для передач с твёрдостью зубьев >HRC 60 значение модуля устанавливают из расчёта на изгиб. Принятое значение модуля должно соответствовать стандартному по СТ СЭВ 310-76:

1-й ряд: 1; 1,25; 1,5; 2,2; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10 мм.

2-й ряд: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; 9,0 мм.

Для силовых передач m<1,5 мм принимать нежелательно.

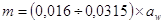

Угол наклона зубьев

Косозубая передача:

(4.10)

(4.10)

и определяют Cosbmin с точностью до 0,0001.

Для шевронных передач bmin=25°.

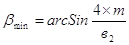

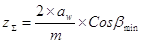

Суммарное число зубьев

Прямозубая передача:

(4.11)

(4.11)

Косозубая передача:

(4.12)

(4.12)

Рекомендуемые значения угла b=7°¸20° - косозубые передачи, 25°¸40° - шевронные передачи.

Полученное значение zS округляют в меньшую сторону до целого числа.

Окружная скорость колёс

, м/с (4.19)

, м/с (4.19)

Таблица 4.6

Коэффициент Кнa для косозубых и шевронных колёс

| Степень точности | 6 | 7 | 8 |

| Кнa | 0,72 | 0,81 | 0,91 |

КFb - коэффициент, учитывающий распределение нагрузки по ширине венца.

Для прирабатывающихся прямозубых, а также косозубых и для прямозубых конических колёс значение КFb определяют по зависимости:

(4.22)

(4.22)

где КoFb выбирают по табл. 4.7.

В табл. 4.7. и 4.8 твёрдость рабочих поверхностей зубьев

и

и

и

и

х - коэффициент режима (см. п. 4.1).

Для прирабатывающихся зубьев при постоянной нагрузке х=1; КFb=1.

Для прирабатывающихся зубьев зубчатых колёс КFb= КoFb.

Для конических зубчатых колёс с круговыми зубьями при любом режиме нагрузки:

КFv - коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении. Значение КFv выбирают по табл. 4.8. При этом точность конических прямозубых колёс условно принимают на одну степень меньше их фактической точности.

Для конических зубчатых колёс с круговыми зубьями коэффициент принимают равным таковому для цилиндрических косозубых рабочих поверхностей зубьев, что и у конических колёс.

Таблица 4.7

Коэффициент К°Fb

|

| Твёрдость поверхности зубьев | Схема передачи на рис. 4.2 | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| 0,2 | а | 1,08 | 1,06 | 1,02 | 1,01 | 1,0 | 1,0 | 1,0 |

| б | 1,10 | 1,08 | 1,03 | 1,02 | 1,0 | 1,0 | 1,0 | |

| 0,4 | а | 1,22 | 1,10 | 1,07 | 1,05 | 1,03 | 1,02 | 1,0 |

| б | 1,24 | 1,12 | 1,10 | 1,06 | 1,04 | 1,02 | 1,01 | |

| 0,6 | а | 1,40 | 1,22 | 1,11 | 1,08 | 1,06 | 1,03 | 1,02 |

| б | 1,16 | 1,24 | 1,13 | 1,10 | 1,07 | 1,04 | 1,03 | |

| 0,8 | а | 1,70 | 1,40 | 1,18 | 1,12 | 1,09 | 1,05 | 1,03 |

| б | 1,80 | 1,50 | 1,21 | 1,15 | 1,11 | 1,07 | 1,05 | |

| 1,0 | а | 2,03 | 1,62 | 1,26 | 1,17 | 1,12 | 1,09 | 1,04 |

| б | 2,10 | 1,80 | 1,31 | 1,23 | 1,16 | 1,1 | 1,06 | |

| 1,2 | а | — | — | 1,34 | 1,22 | 1,17 | 1,11 | 1,06 |

| б | — | — | 1,40 | 1,30 | 1,21 | 1,14 | 1,07 | |

Таблица 4.8

Коэффициент КFv

| Степень точности | Твёрдость поверхности зубьев | Окружная скорость v (vm), м/с | |||||

| 1 | 2 | 4 | 6 | 8 | 10 | ||

| 6 | а |

|

|

|

|

|

|

| б |

|

|

|

|

|

| |

| 7 | а |

|

|

|

|

|

|

| б |

|

|

|

|

|

| |

| 8 | а |

|

|

|

|

|

|

| б |

|

|

|

|

|

| |

| 9 | а |

|

|

|

|

|

|

| б |

|

|

|

|

|

| |

YF2 – коэффициент, учитывающий форму зуба колеса, значения его выбирают по табл. 4.9. в зависимости от числа зубьев z2 для прямозубых колёс и эквивалентного числа зубьев zv2 для косозубых и шевронных зубчатых колёс.

(4.23)

(4.23)

В табл. 4.8. числитель – прямозубые колёса; знаменатель – косозубые колёса.

Yb – коэффициент, учитывающий наклон зуба; Yb=1 – для прямозубых передач.

Для косозубых и шевронных передач:

, где Ðb - в градусах.

, где Ðb - в градусах.

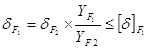

[d]F2 – допускаемое напряжение изгиба для материала колеса, МПа (см. п. 3.3).

Напряжение изгиба в опасном сечении зуба шестерни:

, МПа (4.24)

, МПа (4.24)

Значение YF1 определяют аналогично определению этого параметра для колеса.

Таблица 4.9

| z или zv | Коэффициенты смещения инструмента | ||||||||

| -0,5 | -0,4 | -0,25 | -0,16 | 0 | +0,16 | +0,25 | +0,4 | +0,5 | |

| 12 | — | — | — | — | — | — | — | 3,68 | 3,46 |

| 16 | — | — | — | — | 4,28 | 4,02 | 3,78 | 3,54 | 3,40 |

| 20 | — | — | — | 4,40 | 4,07 | 3,83 | 3,64 | 3,50 | 3,39 |

| 25 | — | — | 4,30 | 4,13 | 3,90 | 3,72 | 3,62 | 3,47 | 3,40 |

| 32 | 4,50 | 4,27 | 4,05 | 3,94 | 3,78 | 3,65 | 3,59 | 3,46 | 3,40 |

| 40 | 4,14 | 4,02 | 3,88 | 3,81 | 3,70 | 3,61 | 3,57 | 3,48 | 3,42 |

| 50 | 3,96 | 3,88 | 3,78 | 3,73 | 3,66 | 3,58 | 3,54 | 3,49 | 3,44 |

| 63 | 3,82 | 3,78 | 3,71 | 3,68 | 3,62 | 3,57 | 3,54 | 3,50 | 3,47 |

| 71 | 3,79 | 3,74 | 3,68 | 3,66 | 3,61 | 3,56 | 3,55 | 3,50 | 3,48 |

| 80 | 3,73 | 3,70 | 3,66 | 3,63 | 3,60 | 3,55 | 3,55 | 3,51 | 3,50 |

| 90 | 3,70 | 3,68 | 3,64 | 3,62 | 3,60 | 3,55 | 3,55 | 3,53 | 3,51 |

| 100 | 3,68 | 3,66 | 3,62 | 3,61 | 3,60 | 3,56 | 3,56 | 3,55 | 3,52 |

| 160 | 3,64 | 3,62 | 3,62 | 3,62 | 3,62 | 3,59 | 3,58 | 3,56 | 3,56 |

| 3,63 | 3,63 | 3,63 | 3,63 | 3,63 | 3,63 | 3,63 | 3,63 | 3,63 | |

Предварительное значение диаметра внешней делительной окружности колеса

, мм (6.1)

, мм (6.1)

где Т2 – номинальный крутящий момент на валу колеса, рассчитываемой передачи (см. п. 2.3), Н´м; U – принятое передаточное число (см. п. 2.2); КНb - коэффициент, учитывающий распределение нагрузки по ширине венца (см. п. 4.1); КНv - коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении (см. п. 4.1); [d]Н – расчётное допускаемое контактное напряжение (см. п. 3.2), МПа; uн – коэффициент, учитывающий вид конической передачи при расчёте на контактную выносливость; принимают:

а) для конических зубчатых колёс с прямыми зубьями и линейным контактом uн=0,85;

б) для конических зубчатых колёс с круговыми зубьями по табл. 6.1.

Таблица 6.1

Коэффициенты uн и uF для расчёта конических колёс с круговыми зубьями

| u | Термообработка зубьев | ||

| У1+У2 | ТВЧ1+У2; З1+У2; Ц1+У2 | ТВЧ1+ТВЧ2; З1+З2; Ц1+Ц2 | |

| uн | 1,22+0,21´U | 1,13+0,13´U | 0,81+0,15´U |

| uF | 0,94+0,8´U | 0,85+0,048´U | 0,65+,11´U |

Здесь У – улучшение, З – объемная закалка, Ц – цементация, ТВЧ – поверхностная закалка токами высокой частоты.

Полученное значение d'e2 округляют до ближайшего de2 по ГОСТ 12289-76:

50; (56); 63; (71); 80; (90); 100; (112); 125; (140); 160; (180); 200; (225); 250; 280; 315; 355; 400; 450; 500; 560; 630.

6.2 Предварительное значение диаметра внешней делительной окружности шестерни:

(6.2)

(6.2)

Число зубьев шестерни

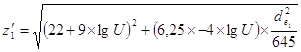

Предварительное значение числа зубьев шестерни z'1для прямозубых колёс определяют по формуле:

(6.3)

(6.3)

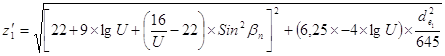

и для колёс с круговыми зубьями:

(6.4)

(6.4)

Далее предварительное значение числа зубьев уточняют в соответствии с табл. 6.2 и округляют до целого числа.

Значение чисел зубьев z1 шестерни не должно быть менее приведённого в табл. 6.3.

Таблица 6.2

Рекомендуемые числа зубьев

| Зубчатый элемент | Твёрдость рабочих поверхностей зубьев | Значение z1 |

| Шестерня | ³HRC 45 | z1=z'1 |

| Колесо | ||

| Шестерня | ³HRC 45 £HB 350 | z1=1,3´z'1 |

| Колесо | ||

| Шестерня | <HB 350 | z1=1,6´z'1 |

| Колесо |

Таблица 6.3

Рекомендуемые числа зубьев

| Передаточное число | Прямозубые колёса | Колёса с круговыми зубьями |

| 1,0 | 17 | 17 |

| 1,15 | 16 | 16 |

| 1,3 | 15 | 15 |

| 1,4 | 14 | 14 |

| 1,6 | 14 | 13 |

| 2,0 | 13 | 12 |

| 2,5 | 12 | 11 |

| 3,15 | 12 | 10 |

Число зубьев колеса

(6.5)

(6.5)

Значения z2 округляют до целого числа.

Углы делительных конусов

Колеса:  .

.

Шестерни:  .

.

Внешний окружной модуль

Прямозубые колёса

Колёса с круговыми зубьями

Значения внешнего окружного модуля разрешается не округлять до стандартного по СТ СЭВ 310-76, так как одним и тем же режущим инструментом можно нарезать колёса с различными модулями, лежащими в некотором непрерывном интервале значений. Точность вычислений me и mte не ниже 0,0001. Принимать внешний окружной модуль для силовых зубчатых передач менее 1,5 мм нежелательно.

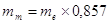

Средний модуль

Средний окружной модуль для прямозубых колёс:

(6.15)

(6.15)

Средний нормальный модуль для колёс с круговыми зубьями:

(6.16)

(6.16)

при bm=35°

Модули mm и mп не округлять.

Окружная скорость колёс

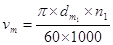

, м/с (6.17)

, м/с (6.17)

где  .

.

Окружная сила на шестерне

Прямозубые колёса:

(6.26)

(6.26)

Колёса с круговыми зубьями:

(6.27)

(6.27)

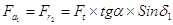

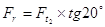

Радиальная сила на шестерне:

Прямозубые колёса:

(6.28)

(6.28)

Колёса с круговыми зубьями:

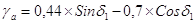

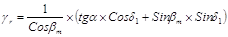

(6.29)

(6.29)

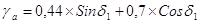

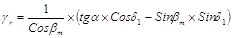

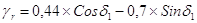

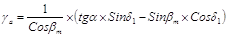

Коэффициенты gа и gr определяются по табл. 6.6 и входят в формулу со своими знаками. Напряжение наклона зуба шестерни выбирают таким, чтобы сила Fa1 была направлена к основанию конуса.

Таблица 6.6

Коэффициенты gа и gr

| Направление зуба и вращения колеса | Коэффициент осевого усилия gа | Коэффициент радиального усилия gr | |

| Направление линии зуба правое. Вращение по часовой стрелке. |

при bm=35°

|

| |

| Направление линии зуба левое. Вращение против часовой стрелки. | |||

| Направление линии зуба правое. Вращение против часовой стрелки. |

|

| |

| Направление линии зуба левое. Вращение по часовой стрелке. | |||

7. РАСЧЁТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

Таблица 7.2

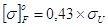

Допускаемые напряжения [s]н и [s]F

| Группа материала | Для расчёта зубьев | |

| На прочность рабочих поверхностей | На изгибную выносливость | |

| I |

|

|

| II |

| |

| III |

| |

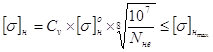

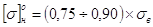

Здесь [s]он – исходное допускаемое напряжение для расчёта на прочность рабочих поверхностей зубьев червячного колеса, МПа (см. табл. 7.3); soF – предел изгибной выносливости материала червячного колес, МПа (см. табл. 7.3); [s]Нmax и [s]Fmax – предельное допускаемое напряжение для расчёта рабочих поверхностей зубьев и предельное напряжение изгиба для расчёта зубьев червячного колеса на кратковременную пиковую нагрузку, МПа (см. табл. 7.4); Cv - коэффициент, учитывающий интенсивность износа материала I-ой группы и зависящий от vск следующим образом:

| Vск | £1 | 2 | 3 | 4 | 5 | 6 | 7 | ³8 |

| Сv | 1,33 | 1,21 | 1,11 | 1,02 | 0,95 | 0,88 | 0,83 | 0,8 |

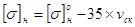

NНе и NFe – эквивалентное число циклов перемены напряжений соответственно при расчёте на контактную прочность и на изгиб, вычисляемое по (3.2) и (3.9).

При этом выражения для коэффициентов приведения KHе и KFe имеют вид:

(7.2)

(7.2)

где Т2i, ti, n2i – крутящие моменты на валу колеса, соответствующие им времена действия и частоты вращения; Т2 и n2 – номинальный момент на валу колеса и частота его вращения.

Таблица 7.3

Значения [s]он, soF и SF

| Группа материала | Для расчёта зубьев | SF | |

| На прочность рабочих поверхностей | На изгибную выносливость | ||

| I |

|

| 1,75 |

| II |

| ||

| III |

|

| 2,0 |

Примечания: 1). Большие значения [s]он для червяков с твёрдыми (³HRC 45) шлифованными и полированными витками, меньшие – в остальных случаях.

2). Для передач с расположением червяка вне масляной ванны следует уменьшить на 15%.

Таблица 7.4

Значения [s]Нmax и [s]Fmax

| Группа материала | [s]Нmax | [s]Fmax |

| I | 4´sт | 0,8´s7 |

| II | 2´sт | |

| III | 1,65´sU | 0,75´sU |

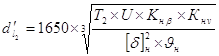

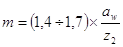

Осевой модуль

(7.6)

(7.6)

Полученное расчётом значение модуля округляется до ближайшего стандартного (см. табл. 7.6).

Модули m и коэффициенты

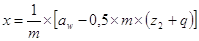

Коэффициент смещения

(7.8)

(7.8)

Если х<-1 или х>1, то надо, варьируя значениями z2 и q повторить расчёт до получения -1£х£1. При необходимости уменьшения q следует учитывать, что из условия жёсткости вала червяка qmin=0,212´z2. С уменьшением q увеличивается угол подъёма витков червяка l и, следовательно, КПД передачи.

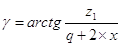

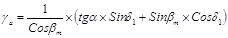

Углы подъёма витка червяка

Делительный угол подъёма витка:

(7.9)

(7.9)

Начальный угол подъёма витка:

(7.9)

(7.9)

Значения q, q и g

| z1 | q | ||||||

| 8 | 10 | 12,5 | 14 | 16 | 20 | ||

| 1 | g | 7°7¢ | 5°43¢ | 4°35¢ | 4°05¢ | 3°35¢ | 2°52¢ |

| q | 72 | 108 | 154 | 176 | 225 | 248 | |

| 2 | g | 14°2¢ | 11°19¢ | 9°5¢ | 9°28¢ | 7°7¢ | 5°53¢ |

| q | 57 | 86 | 121 | 140 | 171 | 197 | |

| 3 | g | 26°34¢ | 21°48¢ | 17°45¢ | 15°57¢ | 14°2¢ | 11°19¢ |

| q | 47 | 70 | 98 | 122 | 137 | 157 | |

Червяк

Делительный диаметр:  .

.

Начальный диаметр:  .

.

Диаметр вершин витков:  .

.

Диаметр впадин витков:  ,

,

где h*f=1,2 кроме эвольвентных червяков, для которых h*f=1+0,2´Cos g.

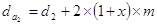

Длина нарезанной части червяка (см. табл. 7.8)  .

.

Увеличение длины нарезанной части червяка на 3´m выполняют только для шлифуемых и фрезеруемых червяков.

Таблица 7.8

Значения в01

| х | z1=1 и 2 | z1=4 |

| -1 |

|

|

| -0,5 |

|

|

| 0 |

|

|

| +0,5 |

|

|

| +1 |

|

|

Червячное колесо

Диаметр делительной (начальной) окружности:  .

.

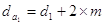

Диаметр вершин зубьев:  .

.

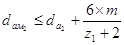

Наибольший диаметр:  .

.

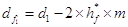

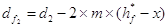

Диаметр впадин:  .

.

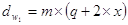

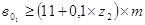

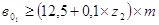

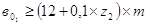

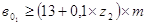

Ширина венца:  при z1=1 и 2

при z1=1 и 2

при z1=4.

при z1=4.

Силы в червячном зацеплении

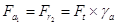

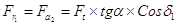

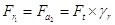

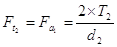

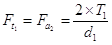

Окружная сила на колесе, равная осевой на червяке:

(7.16).

(7.16).

Окружная сила на червяке, равная осевой силе на колесе:

(7.17).

(7.17).

Радиальная сила, раздвигающая червяк и колесо:

(7.18)

(7.18)

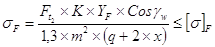

7.14 Проверка передачи по напряжениям изгиба

(7.19)

(7.19)

где YF - коэффициент формы зуба (см. табл. 7.9), зависящий от эквивалентного числа зубьев червячного колеса zv.

Таблица 7.9

Значения YF

| zv | YF |

| — | — |

| — | — |

| 26 | 1,85 |

| 28 | 1,80 |

| 30 | 1,76 |

| 32 | 1,71 |

| 35 | 1,64 |

| 37 | 1,61 |

| 40 | 1,55 |

| 45 | 1,48 |

| 50 | 1,45 |

| 60 | 1,40 |

| 80 | 1,34 |

| 100 | 1,30 |

| 150 | 1,27 |

| 300 | 1,24 |

Если sн>[s]F, то следует, увеличив модуль m и остальные размеры передачи, произвести повторный расчёт.

Приведённые коэффициенты

Трения f и углы трения j

| vск | f | j |

| 0,01 | 0,1¸0,12 | 5°40¢¸6°50¢ |

| 0,1 | 0,08¸0,09 | 4°30¢¸5°10¢ |

| 0,25 | 0,065¸0,075 | 3°40¢¸4°20¢ |

| 0,5 | 0,055¸0,065 | 3°10¢¸3°40¢ |

| 1 | 0,045¸0,055 | 2°30¢¸3°10¢ |

| 1,5 | 0,04¸0,05 | 2°20¢¸2°50¢ |

| 2 | 0,035¸0,045 | 2°00¢¸2°30¢ |

| 2,5 | 0,03¸0,04 | 1°40¢¸2°20¢ |

| 3 | 0,028¸0,035 | 1°30¢¸2°00¢ |

| 4 | 0,023¸0,030 | 1°20¢¸1°40¢ |

| 7 | 0,018¸0,026 | 1°00¢¸1°30¢ |

| 10 | 0,016¸0,024 | 0°55¢¸1°20 |

| 15 | 0,014¸0,020 | 0°50¢¸1°10¢ |

Для передач с колёсами из материалов II и III-ей групп следует принимать большие из двух в данном диапазоне значений величины f и j.

Расчёт зубчатых и червячных передач

Министерство образования

Российской Федерации

Вологодский государственный технический университет

Дата: 2019-05-29, просмотров: 497.

при bm=35°

при bm=35°

при bm=35°

при bm=35°

при bm=35°

при bm=35°