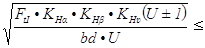

а) на контактную выносливость

σН = ZM·ZH·Zε  σHP

σHP

ZM = 192 (сталь-сталь)

ZH = 2,49 (x=0, β=0)

|

Zε =

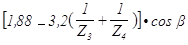

εα = = 1,88-3,2·(

εα = = 1,88-3,2·(  ) = 1,68

) = 1,68

|

Zε =  = 0,88

= 0,88

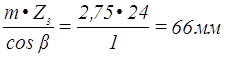

dIII =

b = ψbd·dI = 0,3·66 = 19,8 мм (принимаем b=20)

U = 2

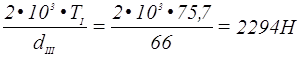

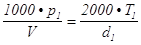

FtI =

KHα = 1 (прямозубая передача)

KHβ = 1,07

KHv =

FHv = δH·д0·v·b

δH = 0,014 (для прямозубой НВ>350 и без модификации)

д0 = 47 (для 7 й степени точности)

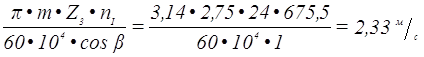

vI =

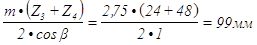

aw =

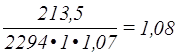

FHv = 0,014·47·2,33·19,8·  = 213,5 H

= 213,5 H

KHv = 1+

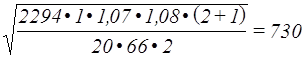

σH = 192·2,49·0,88·  МПа

МПа

730МПа < 900МПа

Расчет на изгибную выносливость

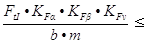

σF = УFI·Уε·Уβ·  σFP

σFP

УFI = 3,92

Уε = 1 (прямозубая)

Уβ = 1 (β=0)

FtI = 2336 H

b = 19,44 мм

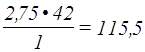

m = 2,75 мм

KFα = 1(прямозубая)

KFβ = 1,15

KFv = 1+

FFv = δF ·д0·vI·b·

δF = 0,016 (прямые без модификации НВ>350)

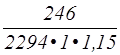

FFv = 0,016·47·2,33·20·  = 246 H

= 246 H

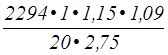

KFv = 1+  = 1,09

= 1,09

σF = 3,92·1·1·  = 205 МПа

= 205 МПа

205 МПа < 230 МПа

SF =  = 1,12

= 1,12

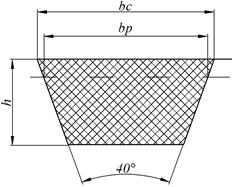

Расчёт клиноремённой передачи

Тип ремня Б

Нормального сечения по ГОСТ 1284.1 и по ГОСТ 1284.3

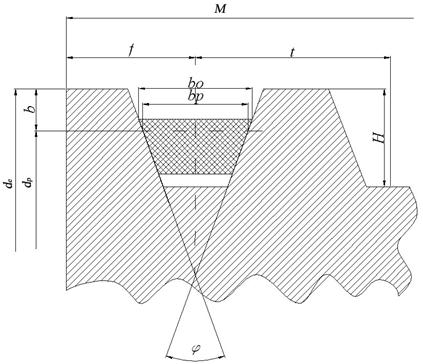

Характеристики и размеры (по таблице 9.13)

в0 = 17 мм

вр = 14 мм

h = 10,5 мм

А1 = 138 мм2

d1min = 125 мм

q = 0,18 кг/м

L = 800…6300 мм

Т1 = 50…150 Hм

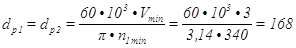

Диаметры шкивов

мм – диаметры шкивов на выходе

мм – диаметры шкивов на выходе

округляем по табл. 9. 3 до значения 160 мм

dp1=dp2=160 мм

|

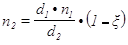

Фактическая частота вращения ведомого вала

n2 = 482.499 мин-1

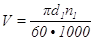

Скорость ремня

V = 4 м/с

Окружная сила

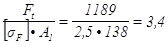

Ft =  = 1189 Н

= 1189 Н

Межосевое расстояние

мм

мм

причём amin < a < amax , где

amin = 0,55·(d1+d2)+h = 0,55·(160+160)+10,5 = 186,5 мм

amax = 2·(d1+d2) = 2·(160+160) = 640 мм

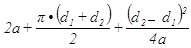

Длина ремня

L ≈

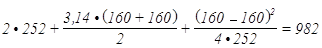

L ≈ мм

Принимаем стандартную длину ремня по таблице 9.14

L = 1000 мм

L = 1000 мм

Окончательное межосевое расстояние

, где

λ = L - π·dср = 497,6

dср =  = 160 мм

= 160 мм

= 0

= 0

мм

Наименьшее межосевое расстояние

(необходимое для монтажа ремня)

aнаим ≈ a – 0,01·L ≈ 238,8 мм

Наибольшее межосевое расстояние

(необходимое для компенсации вытяжки ремня)

aнаиб ≈ a + 0,025·L ≈ 273,8 мм

Коэффициент режима

Ср = 1 т.к. токарный станок (по табл. 9.9)

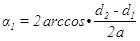

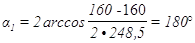

Угол обхвата ремня на малом шкиве

Коэффициент угла обхвата

Са = 1 (по табл. 9.15)

Частота пробегов ремня, С -1

i =

i =

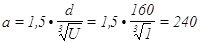

Эквивалентный диаметр ведущего шкива

de = d1·Kи , где

de = d1·Kи , где

=1

=> de = 160 мм

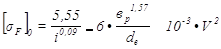

Приведённое полезное напряжение

[σF] = 2,5 МПа

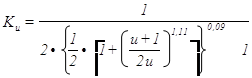

Допускаемое полезное напряжение

[σF] = [σF]0·Ca·Cp = 2,5·1 = 2,5 МПа

Необходимое число клиновых ремней

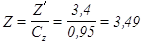

Z’ =

Коэффициент неравномерности распределения нагрузки по ремням

Сz = 0,95 (по табл. 9.19)

Число ремней

принимаем Z = 3

Коэффициент режима при односменной работе

Cp’ = 1 (по табл. 9.9)

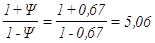

Рабочий коэффициент тяги

Ψ = 0, 67·Ca·Cp’ = 0,67·1·1 = 0,67

Коэффициент m =

Площадь сечения ремней

A = A1·Z

A = 138·3 = 414 мм

Натяжение от центробежных сил

Fц = 10-3·ρ·A·V2 , где

Плотность ремней ρ = 1,25 Г/см3

Fц = 10-3·1,25·414·42 = 8,28 Н

Натяжение ветвей при работе

F1 = Ft·  +Fц

+Fц

F2 = Ft·  +Fц

+Fц

F1 = 1189·  +8,28 = 1490,13 H

+8,28 = 1490,13 H

F2 = 1189·  +8,28 = 301,13 H

+8,28 = 301,13 H

Натяжение ветвей в покое

F0 = 0,5·(F1+F2)-x·Fц , где

коэффициент x = 0,2

F0 = 0,5·(1490,13+301,13)-0,2·8,28 = 893,974 H

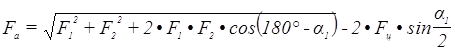

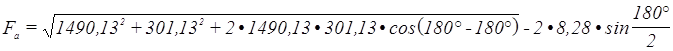

Силы действующие на валы при работе передачи

Fa = 1774,7 H

Силы действующие на валы в покое

Fa0 = 2·F0·sin

Fa0 = 2·893,974 ·sin  1787,9 H

1787,9 H

Размеры профиля канавок на шкивах

(выбираются по табл. 9.20)

H = 15

B(b) = 4,2

t = 19

f = 12,5

φ = 34°…40°

Наружный диаметр шкивов

de1 = de2 = dp1,2+2·b

de1,2 = 168+2·4,2 = 176,4 мм

Внутренний диаметр шкивов

df1 = df2 = de1,2 –2·H

df1,2 = 176,4 - 2·15 = 146,4 мм

Ширина ремня

B = Z·t

B = 3·19 = 57 мм

Ширина шкива

M = 2·f+(Z-1)·t

M = 2·12,5+(3-1)·19 = 63 мм

Определение геометрических параметров

di =

dai = di+2m

dti = di-2,5m

b = ψbd·di

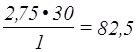

d1 =

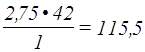

мм

мм

da1 = 82,5+2·2,75 = 88 мм

dt1 = 82,5-2,5·2,75 = 75,625 мм

b1 = 0,3·82,5 = 24,75 мм

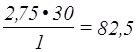

d2 =  мм

мм

da2 = 115,5+2·2,75 = 121 мм

dt2 = 115,5-2,5·2,75 = 108,625 мм

b2 = 0,3·115,5 = 34,65 мм

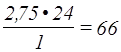

d3 =  мм

мм

da3 = 66+2·2,75 = 71,5 мм

dt3 = 66-2,5·2,75 = 59,125 мм

b3 = 0,3·66 = 19,8 мм

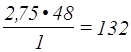

d4 =  мм

мм

da4 = 132+2·2,75 = 137,5 мм

dt4 = 132-2,5·2,75 = 125,125 мм

b4 = 0,3·132 = 39,6 мм

d5 =

мм

мм

da5 = 82,5+2·2,75 = 88 мм

dt5 = 82,5-2,5·2,75 = 75,625 мм

b5 = 0,3·82,5 = 24,75 мм

d6 =  мм

мм

da6 = 115,5+2·2,75 = 121 мм

dt6 = 115,5-2,5·2,75 = 108,625 мм

b6 = 0,3·115,5 = 34,65 мм

aw = 99 мм (для всех колёс)

| dt | di | da |

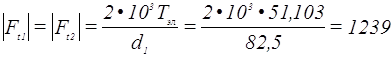

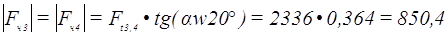

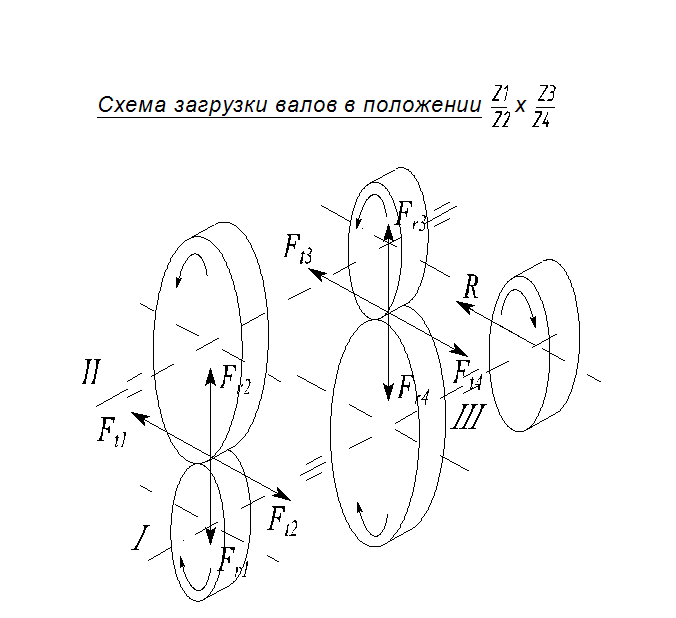

Определение усилий действующих в зацеплении

Tэл = 51,103 H·м

H

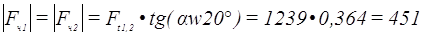

H

H

H

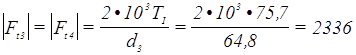

T1 = TI = 75,7 H·м

H

H

H

H

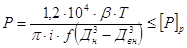

Выбор и расчёт муфты

Электромагнитная фрикционная муфта с контактным токоподводом и постоянным числом дисков тип ЭТМ…2.

b=1,3…1,75 коэффициент сцепления

[P]p – удельное давление

[P]p=[P]·Kv

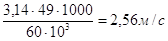

Kv =

Vcp =

Дср =

f = 0,25…0,4 (сталь феродо)-сухие

[P] = 0,25…0,3 Мпа –сухие

T = 75,7 H/м

i = 2·Zнар = 2·3 = 6

n = 337,75 об/мин

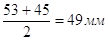

Дн = 53 мм

Дв = 45 мм

Дср =

Vcp =

P =

Kv =

Kv £ 1

[P]p = 4,17·0,9 = 3,75

P<[P]p

Дата: 2019-05-29, просмотров: 308.