ГОСУДАРСТВЕННЫЙ КОМИТЕТ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ПО ВЫСШЕМУ ОБРАЗОВАНИЮ

Алтайский Государственный Технический

Университет им. И.И. Ползунова

Кафедра теплогазоснабжения и вентиляции

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ

На тему:

«Технология строительства газопровода»

Выполнил: ст. гр. ТГВ-61

Дата 21.11.00

| Небоженко Р. А. | Подпись________ |

| Верещагин С. В. | Подпись________ |

Проверил:

Дата __________

Подпись________

Барнаул 2000 г.

СОДЕРЖАНИЕ:

1.Исходные данные. 3

2. Физико-механические свойства грунта. 3

3. Земляные работы 3

3.1. Определение объемов земляных работ. 3

3.1.1. Срезка растительного слоя. 3

3.1.2. Предварительная планировка строительной площадки. 4

3.1.3. Разработка траншеи. 4

3.1.4 Объем грунта по ручной доработке (подчистки) траншеи. 4

3.1.5 Объем грунта по обратной засыпке. 4

3.2. Выбор оптимального комплекта землеройно-транспортных машин. 5

3.2.1. Расчетная стоимость машин и себестоимость машино-смен механизмов 6

3.2.2. Технико- экономическое сравнение комплектов машин. 6

3.3. Подбор автосамосвалов для доставки песка при устройстве основания трубопровода. 7

3.3. Указания по производству земляных работ. 8

3.4. Мероприятия по технике безопасности при выполнении земляных работ. 11

4. Монтажные работы. 13

4.1. Определение объёмов монтажных работ. 13

4.2. Указания по производству монтажных работ. 13

4.3. Выбор грузоподъемных монтажных механизмов по монтажным параметрам. 14

4.4. Стыковое соединение звеньев. 15

4.5. Антикоррозийная изоляция. 16

4.6. Переход газопровода через железнодорожные пути. 16

4.7. Испытание газопровода. 17

4.8. Мероприятия по технике безопасности при производстве монтажных работ. 18

5. Организация технология производства работ 19

5.1 Калькуляция трудовых затрат и заработной платы. 19

5.2. Календарный график производства работ. 19

5.3. Операционный контроль качества выполнения земляных работ. 36

5.4 Технико-экономические показатели. 37

5.5. Ведомость потребности машин и инвентаря. 39

5.6. Потребность в деталях, узлах и полуфабрикатах. 40

5.7. Потребность в эксплуатационных материалах. 42

6. Литература. 43

Исходные данные.

1. Строительство участка газопровода с пересечением железной дороги;

2. Условия строительства – полевые;

3. Трубы - стальные электросварные по ГОСТ 8696-74 -  219´5,0мм, масса 1м трубы 26,7кг, длина трубы 10м [5-стр.10, табл.1.7.];

219´5,0мм, масса 1м трубы 26,7кг, длина трубы 10м [5-стр.10, табл.1.7.];

4. Протяжённость газопровода 1,1 км;

5. Грунт – суглинок;

6. Глубина заложения на начальном пикете 1,5 м;

7. Время строительства – лето;

8. Район строительства – Барнаул;

9. Газопровод среднего давления.

2. Физико-механические свойства грунта.

В строительном производстве грунтами называют породы, залегающие в верхних слоях земной коры.

Суглинок - грунт, содержащий глинистые частицы от 10 до 30%, песчаных частиц в суглинке больше, а пылеватых меньше, чем глинистых.

По ЕНиР 2-1 или по табл. 1 определяют физико-механические свойства грунта:

1. Группа грунта в завис-ти от трудности его разработки: I-VI.

2. Плотность грунта при естественном залегании:  , т/м3.

, т/м3.

3. Крутизна временного откоса: 1:m.

4. Коэффициент первоначального разрыхления: Кпр. (1)

5. Коэффициент остаточного разрыхления: Кор. (1)

| Физико-механические свойства грунтов | Таблица 1 | ||||||

| 1: m, м/м | |||||||

| Вид грунта |  , т/м3 , т/м3

| глубина траншеи, м | Кпр, % | Кор, % | |||

| до 1 | до1,5 | до 3 | |||||

| Суглинок | 1,7 -1,9 | 1:0 | 1:0 | 1:0,5 | 18 - 24 | 3 - 6 | |

Земляные работы

Срезка растительного слоя

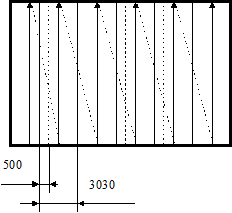

Подсчет объемов работ по срезке растительного слоя:

, где А – длина строительной площадки (траншеи); В – ширина строительной площадки.

, где А – длина строительной площадки (траншеи); В – ширина строительной площадки.

3.1.2. Предварительная планировка строительной площадки

Срезка излишков грунта и засыпка впадин производится «на глаз», в результате создаётся относительно ровная поверхность без заданных отметок.

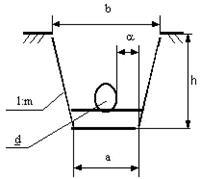

Разработка траншеи

1.  Подсчет объемов по разработке траншеи.

Подсчет объемов по разработке траншеи.

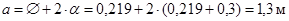

а) Ширина траншеи по низу:

Для труб

219Х5,0 мм:

219Х5,0 мм:

где  - расстояние от трубы до траншеи понизу, м. При d < 0,7 м

- расстояние от трубы до траншеи понизу, м. При d < 0,7 м  = d + 0,3 м; при d > 0,7 м a = d + 0,7 м;

= d + 0,3 м; при d > 0,7 м a = d + 0,7 м;

d - диаметр трубы газопровода, м.

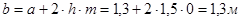

б) Ширина траншеи по верху:

где h – высота траншеи;

m – величина временного откоса.

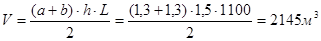

в) Объем траншеи:

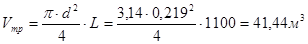

г) Объем трубы газопровода:

д) Объем траншеи под приямки для сварки труб:

е) Суммарный объем траншеи:

Подборка комплектов машин.

Таблица 2

Срезка растительного слоя

Планировка площадки и рекультивация

Разработка траншеи (ведущая машина)

Планировка площадки и рекультивация

I ВАРИАНТ

I I ВАРИАНТ

Таблица 4

Для производства работ комплект машин и механизмов принимается I вариант, так как показатели этого комплекта выгоднее и экономичнее по сравнению с комплектом машин и механизмов I I варианта.

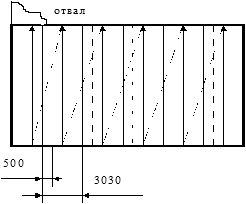

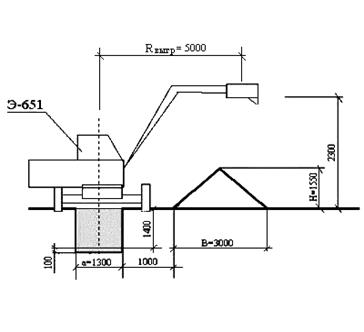

Срезка растительного слоя.

Процесс срезки растительного слоя производится бульдозером ДЗ - 8 на базе трактора Т – 100, с гидравлическим приводом неповоротного отвала. Набор грунта осуществляется прямоугольным способом, на глубину зарезания 0.15 м. Схема движения бульдозера - полоса рядом с полосой.

Схема набора грунта. Схема движения бульдозера.

Схема набора грунта. Схема движения бульдозера.

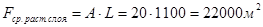

2. Разработка траншеи.

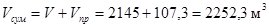

Разработка траншеи производится экскаватором марки Э-651, оборудованным обратной лопатой, с механическим приводом. Разработка ведется по лобовой схеме со складированием грунта в кавальер около траншеи, так как работы ведутся в нестесненных условиях за пределами строений.

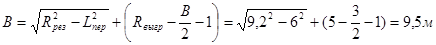

Технические характеристики экскаватора Э-651:

1) Вместимость ковша – 0,65 м3;

2) Наибольшая глубина копания – 5,6 м;

3) Наибольший радиус резания – 9,2 м;

4)Радиус выгрузки – 5 м;

5) Высота выгрузки – 2,3 м;

6) Длина стрелы – 5,5 м.

Схема забоя экскаватора:

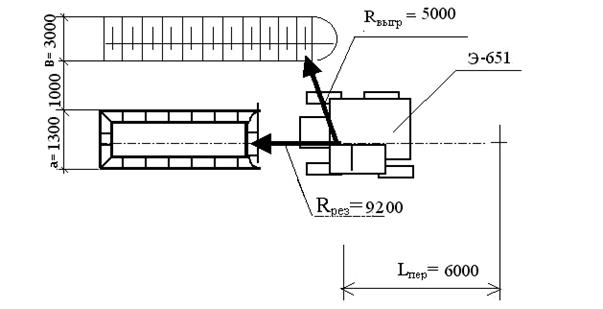

Максимальная ширина лобовой проходки экскаватора ЭО-651по верху при односторонней выгрузке грунта составляет:  , где

, где

Rрез- наибольший радиус резания, (м); Lпер- длина рабочей передвижки экскаватор, (м); Rвыгр- наибольший радиус выгрузки, (м);В – ширина отвала грунта, (м)

Данная модель экскаватора Э-651 по результатам расчёта лобовой проходки обеспечивает разработку траншеи 1,3 м.

Данная модель экскаватора Э-651 по результатам расчёта лобовой проходки обеспечивает разработку траншеи 1,3 м.

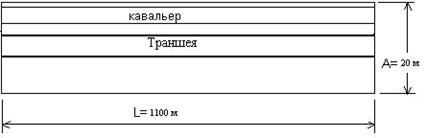

Обратная засыпка.

Обратная засыпка производится бульдозером марки ДЗ -8 на базе трактора Т100, с неповоротным отвалом. Грунт перемещается из кавальера рядом с траншеей. Уплотнение грунта не производится ,т.к. газопровод прокладывается в нестесненных условиях(не в городе) и по этому засыпка производится с отметками немного больше отметки уровня земли для естественной осадки грунта.

Схема обратной засыпки траншеи:

Планировка и рекультивация.

Планировка и рекультивация производится бульдозером ДЗ - 8 на базе трактора Т - 100 . Схема движения бульдозера - полоса рядом с полосой. По завершению планировки производится рекультивация почвенного покрова возврат растительного слоя на прежнее место.

Схема движения:

|

|

Монтажные работы.

Доставка труб

Доставка труб на расстояние 25км

219´5,0мм длиной 10м и весом всей трубы 267 кг (исх. дан.) осуществляется 3–мя трубовозами марки ПВ – 92 [5-стр.249,табл.26.4.] с основными характеристиками:

219´5,0мм длиной 10м и весом всей трубы 267 кг (исх. дан.) осуществляется 3–мя трубовозами марки ПВ – 92 [5-стр.249,табл.26.4.] с основными характеристиками:

Марка автомобиля-тягача - ЗИЛ – 131

Марка прицепа – 1-ПР-5

Грузоподъемность автопоезда по грунтовым дорогам – 4,5-7 т.

Число одновременно перевозимых труб Æ219´5,0мм – 11шт.

Расход топлива на 100км.- 40л.

Сборка труб в нитку.

Сборка труб в нитку производится на бровке траншеи с предварительной разгрузкой с помощью крана с трубовоза. Нитка собирается из пяти труб длиной по 10 метров в результате получается секция длиной 50 метров и весом 1335 кг. Сварка звеньев производится с разделкой кромок. На ширину 10 см от стыка производится зачистка. При сборке труб в звенья, для удобства монтажа, используют наружные эксцентриковые центраторы марки: ЦНЭ-16-21 для

Сборка труб в нитку производится на бровке траншеи с предварительной разгрузкой с помощью крана с трубовоза. Нитка собирается из пяти труб длиной по 10 метров в результате получается секция длиной 50 метров и весом 1335 кг. Сварка звеньев производится с разделкой кромок. На ширину 10 см от стыка производится зачистка. При сборке труб в звенья, для удобства монтажа, используют наружные эксцентриковые центраторы марки: ЦНЭ-16-21 для

168-219 мм [5-стр.267, табл.28.3.];

168-219 мм [5-стр.267, табл.28.3.];

Антикоррозийная изоляция.

Согласно ГОСТ 9. 015 - 74 магистральные стальные газопроводы вне населенных пунктах усиленной изоляцией (грунтовка, полимерная изоляционная лента – 2 слоя, наружная обертка [5-стр.357,табл.47.17.] . Газопровод изолируется полимерной липкой лентой толщиной 0,8 мм на трассе. Физико-механическая характеристика полимерных лент [5-стр.358,табл.47.18.]:

· Толщина ленты / слоя клея: 0,3 / 0,1мм

· Сопротивление разрыву: 7,8 Мпа

· Морозостойкость: -30°С

· Адгезия к стали, г/см ширины: 100

Трубопровод перед изоляцией очищается от ржавчины и окалины химическим методом, а после наносится слой грунтовки во избежании воздушного окисления. После производиться изоляция из полимерной липкой ленты. Работы производятся изоляционно-очистной машиной ОМ-522П. Контроль производится после окончания изоляции участка трубопровода внешним осмотром и приборами.

Схема изоляции стыков приведена в схеме укладки.

Испытание газопровода.

Газопровод в городе испытывается на прочность и плотность. Для очистки внутренней полости труб от окалины, влаги и загрязнений перед испытанием продувают. Продувку производят воздухом давлением 7*133.3 Па для чего устанавливают временные задвижки. Испытание газопровода на прочность производится воздухом во время строительства, испытательным давлением 4.5*105 Па. Время испытания - 1 ч. При этом не допускается видимое падение давления по манометру. Обнаруженные дефекты должны устраняться до испытания на плотность. Испытание газопровода на плотность производится воздухом испытательным давлением 3*105 Па, продолжительность испытания не менее 24 часов. Результаты испытания на плотность считаются положительными, если фактическое падение давления не превысит расчетной величины, определяемой для газопровода одного диаметра по формуле:  Газопровод при испытании на плотность выдерживают под давлением не менее 30 мин, после чего, не снижая давление, производят внешний осмотр и проверяют мыльным раствором все сварные, фланцевые и резьбовые соединения. При отсутствии видимого падения давления по манометру и утечек при обмыливании, газопровод считается выдержавшим испытание. При испытании газопровода в процессе производства работ устанавливают инвентарные заглушки с резиновыми уплотнениями.

Газопровод при испытании на плотность выдерживают под давлением не менее 30 мин, после чего, не снижая давление, производят внешний осмотр и проверяют мыльным раствором все сварные, фланцевые и резьбовые соединения. При отсутствии видимого падения давления по манометру и утечек при обмыливании, газопровод считается выдержавшим испытание. При испытании газопровода в процессе производства работ устанавливают инвентарные заглушки с резиновыми уплотнениями.

Литература.

1. Технология строительного производства курсовое и дипломное проектирование.

2. ЕНиР Сборник Е2 – Земляные работы, Выпуск 1 – Механизированные и земляные работы.

3. Методические указания по выполнению курсового проекта «Монтаж наружных сетей теплогазоснабжения» г. Днепропетровск

4. Методические указания к курсовой работе «Технология строительства газопроводов»

5. Монтаж систем внешнего водоснабжения и канализации. Под. ред. А.К. Перешивкина. М., Стройиздат, 1978, 576с. (Справочник монтажника)

6. Технологическая карта на прокладку участка газовой или тепловой сети. Методические указания к выполнению курсового проекта по дисциплине «Технология строительных и монтажных работ»для студентов специальности 1208 «Теплогазоснабжение и вентиляция» Горький , издание ГИСИ им. В. П. Чакалова.

7. Ионин А. А. Газоснабжение. М.: Стройиздат, 1981-415с.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ПО ВЫСШЕМУ ОБРАЗОВАНИЮ

Алтайский Государственный Технический

Университет им. И.И. Ползунова

Дата: 2019-05-29, просмотров: 309.