Для крепления нефтегазовых скважин используют обсадные трубы. Отечественная промышленность выпускает 5 типов обсадных труб, которые отличаются типом резьбового соединения и производятся в соответствии с ГОСТ 632-80 "Трубы обсадные и муфты к ним":

трубы муфтового соединения с резьбой треугольного профиля, в том числе с удлиненной (обозначаются "удл");

трубы муфтового соединения с резьбой трапецеидального профиля ОТТМ;

трубы муфтового соединения с резьбой трапецеидального профиля повышенной герметичности ОТТГ;

трубы обсадные безмуфтовые (раструбные) с резьбой трапецеидального профиля повышенной герметичности ТБО;

трубы обсадные безмуфтовые (гладкие) с резьбой трапецеидального профиля ОПм.

Эти трубы выпускаются, как и бурильные трубы, из стали семи групп прочности (Д, К, Е, Л, М, Р, Т) в двух исполнениях:

А - повышенной точности и качества;

В - обычное.

По условному диаметру имеется 19 типоразмеров этих обсадных труб: 114,127, 140,146,168,178, 194, 219,245,273,299, 324, 340, 351, 377, 406, 426, 473 и 508 мм. Трубы выпускают длиной от 5 до 13 метров с различной толщиной стенки, регламентируемой ГОСТ 632-80.

Для крепления нефтегазовых скважин используют также стальные трубы, выпускаемые в соответствии со стандартами американского нефтяного института. Это трубы "Батресс" с трапецеидальным типом резьбы муфтового соединения и "Экстрем-Лайн" безмуфтовые раструбные с резьбой трапецеидального профиля.

На каждой обсадной трубе на расстоянии 0,4-0,6 м от конца, свободного от муфты, выбивают клеймом:

условный диаметр, мм;

порядковый номер в партии;

группу прочности металла;

длину резьбы, удя;

толщину стенки, мм:

товарный знак завода изготовителя:

месяц и год выпуска.

Маркировка дублируется светлой краской по телу трубы.

При освоении и эксплуатации скважины применяют насосно-компрессорные трубы и насосные штанги.

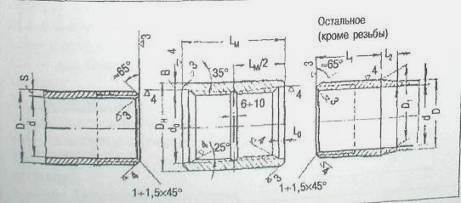

Насосно-компрессорные трубы изготовляют по ГОСТ 633-63 Трубы насосно-компрессорные и муфты к ним". Трубы выпускают двух типов: с гладкими концами и с высаженными наружу концами. Различие между ними заключается в соотношении прочности тела трубы и резьбового соединения. На рисунке 2 приведены разрезы соединительных элементов этих труб.

Гладкие трубы НКТ выпускают диаметрами 48,3; 60,3; 73,0; 88,9; 101,6; 114,3 с толщиной стенок 4,0; 5,0; 5,5; 7,0; 6,5; 7,0, соответственно. НКТ с высаженными наружу концами имеют диаметры 33,4; 42,2; 48,3; 60,3; 73,0; 88, 9; 101,6; 114,3 с соответствующей им толщиной стенок 3,5; 3,5; 4,0; 5,0; 5,5; 7,0; 6,5; 8,0; 6,5; 7,0.

По длине трубы поставляют:

а) нормальной длины трех групп: I группа - от 5, 5 до 8 м;

П группа - свыше 8 до 8,5 м;

III группа - свыше 8,5 до 10 м; количество труб каждой труппы

устанавливается соглашением сторон;

б) мерной длины - длины и допускаемые по ним отклонения устанавливают соглашением сторон.

Трубы и муфты к ним изготавливают из сталей групп прочности

Рис.2. Элементы резьбового соединения НКТ

Д, К, Е, Л и М. Трубы и муфты к ним изготавливают из материал одной группы прочности. Трубы гладкие и муфты к ним из стал групп прочности К, Е, Л и М и трубы с высаженными концами стали всех групп прочности для снятия остаточных внутренних напряжений подвергаются термической обработке.

Насосные штанги предназначены для передачи движения от поверхностного привода к скважинному насосу. Это стальные стержни круглого сечения, на концах которых высажены утолщенные головки. Головки имеют резьбу и участок с квадратным сечением для захвата ключом (рис.59).

В соответствии с ГОСТ 13877-80 штанги выпускаются длиной 8 метров. По заказу потребителя допускается изготовление штанг длиной 7,5 м. Кроме того, в комплект колонны штанг входят штанги укороченной длины - 1; 1,2; 1,5; 2; 3 м. Штанги соединяются между собой соединительными муфтами, штанги разного диаметра - переводными муфтами. Выпускаются муфты с лысками под ключ и без лысок. Сальниковый шток, совершающий возвратно-поступательное движение через сальниковое уплотнение на устье скважины, в отличие от обычных штанг, изготавливается без головок, на концах он также имеет стандартную резьбу. Для изготовления штанг используют различные стали, в том числе коррозионно-стойкие.

Важнейшим элементом спуско-подъемного комплекса является талевая система. Она предназначена для спуска и подъема бурильной колонны и колонны НКТ, для спуска обсадной колонны, поддержания бурильной колонны на весу во время бурения скважины и ее промывки, подачи бурильной колонны по мере углубления долота в породу. Талевая система состоит из неподвижного кронблока, подвижных талевого блока и крюка (крюкоблока), талевого каната, соединяющего неподвижные и подвижные блоки кронблока и талевого блока, бурового крюка и штропов, с помощью которых на крюке подвешивается груз. На стационарных и некоторых

предвижных буровых установках неподвижный конец талевого каната специальным устройством (механизмом крепления неподвижного конца талевого блока) крепится к основанию вышечного блока, а ходовой конец присоединяется к барабану лебедки. Механизм крепления неподвижного конца талевого каната закрепляется на основании. Он имеет барабан, на который укладывается несколько витков каната, идущего от бухты. Этот барабан дает возможность по мере износа каната перепускать его новые отрезки с бухты в талевую систему. При работе талевой системы барабан стопорится. У передвижных буровых установок, на подъемных и ремонтно-буровых агрегатах неподвижный конец талевой системы крепится к силовой раме транспортного средства.

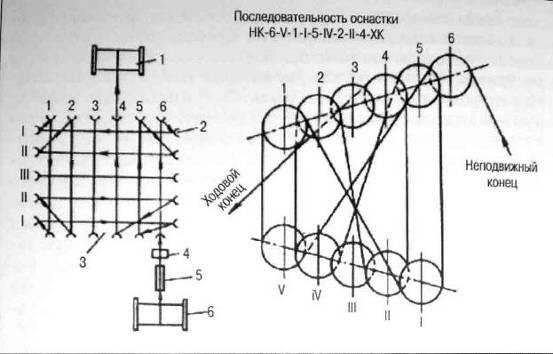

Подвешенный к крюку груз Р распределяется между п струнами талевого каната, создавая натяжение в них, равное Р/п. Для увеличения грузоподъемности талевой системы увеличивают число работающих струн талевого каната, что снижает скорость подъема груза. В зависимости от условий бурения и класса буровой установки применяют оснастку талевой системы 3x4, 4x5, 5x6, 6x7, 7x8 (первая цифра означает число работающих роликов талевого блока, а вторая - кронблока). На подъемных агрегатах малой грузоподъемности может использоваться оснастка 1x2 и 2x3. На рисунке 22 приведена наиболее распространенная схема крестовой оснастки талевой системы, при которой ось кронблока должна быть параллельна оси барабана лебедки, а ось талевого блока при этом расположится перпендикулярно к оси кронблока. Крестовая оснастка обеспечивает стабилизирующий момент на талевый блок, который быстро гасит его колебания в горизонтальной плоскости.

На подъемных агрегатах может применяться параллельная оснастка, при которой талевый канат пропускается через шкивы кронблока и талевого блока последовательно при параллельном расположении их осей.

Для вышки высотой 41 м при оснастке 4x5 расходуется 450 м каната, а при оснастке 5x6 - 570 м. Для вышки высотой 53 м при оснастке 6x7 длина каната увеличивается до 850 м.

Кронблоки буровых установок и подъемных агрегатов конструктивно отличаются друг от друга главным образом числом канатных шкивов, числом и расположением осей, на которых они смонтированы. Имеются одноосные кронблоки, у которых канатные шкивы Установлены на одной оси. Такие кронблоки используют в передвижных буровых установках, подъемных и ремонтно-буровых агрегатах. Имеются также двухосные кронблоки с соосным расположением осей, на каждой из которых установлено по три канатных шкива. (Рис. 3)

Рис.3. Схема крестовой оснастки 5x6: 1 - барабан лебедки; 2 - талевый блок; 3 - кронблок; 4 - механизм крепления неподвижного конца; 5 - защитная труба; 6 - барабан с канатом

Дата: 2019-05-28, просмотров: 301.