Прочность материала, его твердость,упругость, пластичность, ударная вязкость, выносливость относятся к механическим свойствам. Они являются основными свойствами конструкционных материалов и определяются по результатам испытаний.

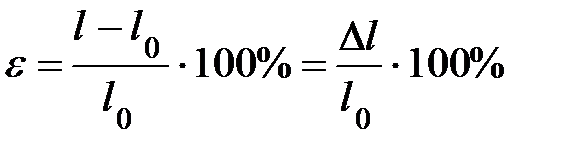

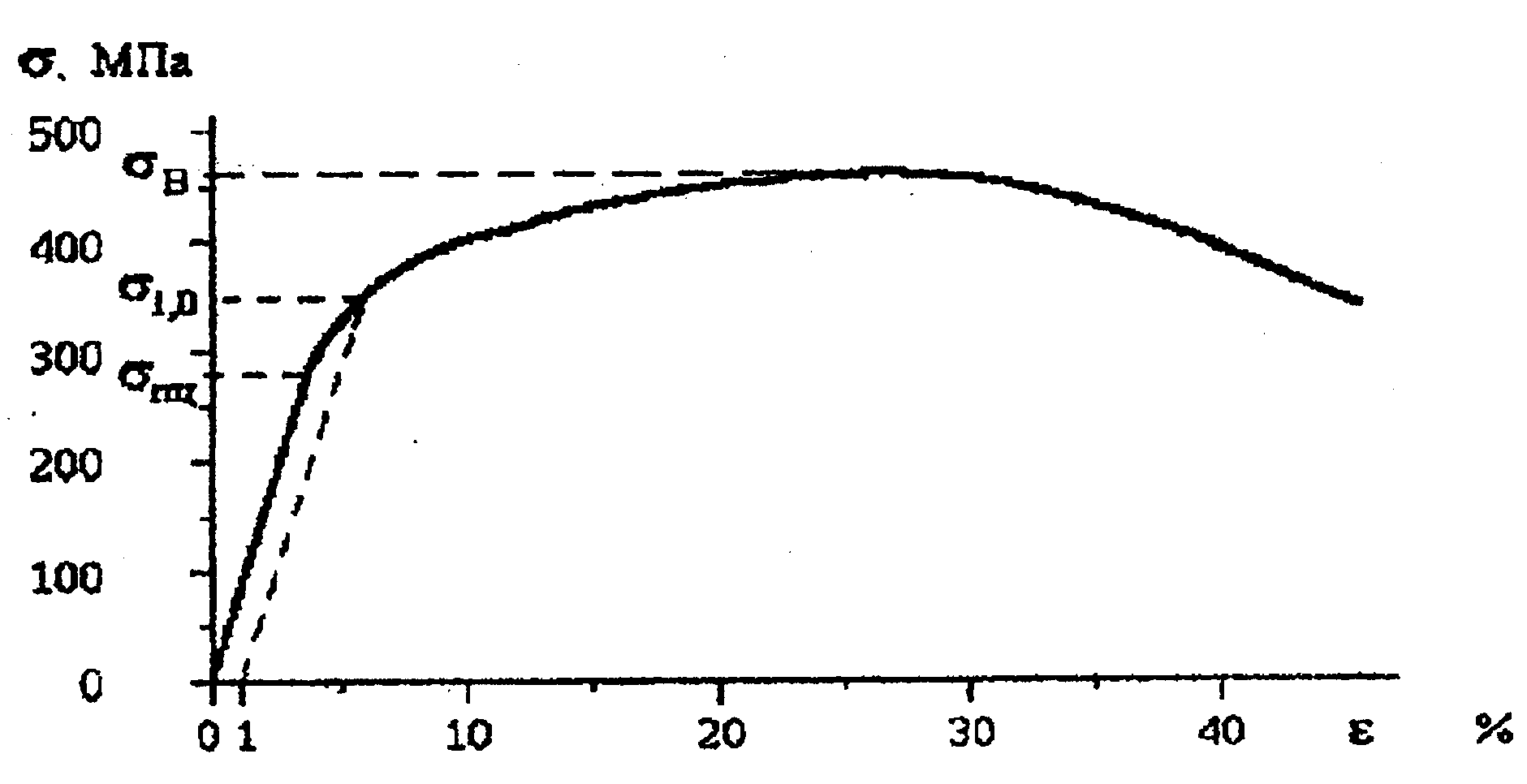

Упругость, прочность и пластичность определяются при статических испытаниях на растяжение. Пример диаграммы такого испытания приводится на рисунке 1. Здесь по оси абсцисс откладывается продольная относительная деформация образца:

;

;

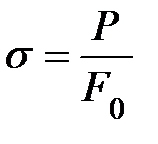

по оси ординат откладывается нормальное напряжение в поперечном сечении образца

,МПа.

,МПа.

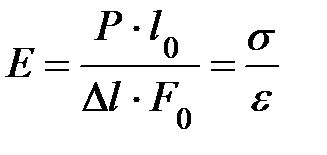

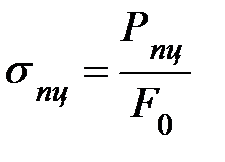

В формулах использованы следующие обозначения: l 0– длина ненагруженного измеряемого участка (начальная длина образца), мм; l – его длина при действии нагрузки, мм; P – нагрузка, Н; F 0 – площадь поперечного сечения ненагруженного образца (начальная площадь), мм2.

Упругость – способность материала возвращаться к первоначальной форме после прекращения действия сил. Упругость характеризуется модулем упругости при растяжении (модулем жесткости) – свойство материала, характеризующее его жесткость

, МПА.

, МПА.

Прочность – способность материала сопротивляться разрушению или появлению остаточных деформаций под действием внешних сил. Прочность материала определяют параметры:

- предел пропорциональности – наибольшее напряжение, до которого сохраняется прямая пропорциональность между напряжением и деформацией

, МПа;

, МПа;

- предел текучести – напряжение, при котором рост деформации происходит без заметного увеличения нагрузки

, МПа;

, МПа;

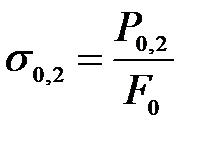

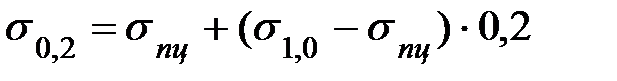

Если площадка текучести по диаграмме растяжения данного материала отсутствует, то определяется условный предел текучести s 0,2 – напряжение, вызывающее пластическую деформацию, равную 0,2%. Если масштаб диаграммы не позволяет определить напряжение, соответствующее деформации 0,2%, тогда установим пределы, в которых заключена искомая величина: s пц < s 0,2 < s 1,0, где s 1,0 – напряжение, которому соответствует, остаточная деформация, равная 1,0% (смотри рисунок 1). Можно определить величину s 0,2,полагая, что кривую на участке от s пцдоs 1,0 можно заменить отрезком прямой. При этом предположении приблизительное значение условного предела текучести можно получить при помощи формулы:

.

.

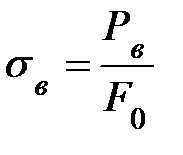

- предел прочности (временное сопротивление разрушению) – напряжение, которое равно отношению наибольшей нагрузки, предшествующей разрушению образца, к первоначальной площади его сечения

, МПа.

, МПа.

Предел прочности является обязательной характеристикой в стандартах классификации марок материалов.

Рисунок 1 –Определениеs пц , s в , s 1,0

Пластичность – свойство материала изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом. Показатели пластичности:

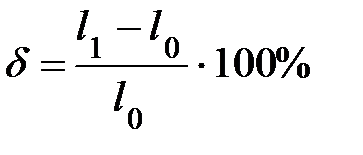

- относительное удлинение рассчитывается как отношение прироста длины образца после разрыва к его первоначальной расчетной длине, выраженное в процентах

,

,

где l 1 – длина образца после разрыва, мм.

- относительное сужение определяется отношением уменьшения площади поперечного сечения образца после разрыва к первоначальной площади его поперечного сечения, выраженным в процентах

,

,

где F 1 – площадь поперечного сечения образца в месте разрушения, мм2.

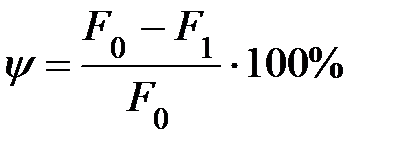

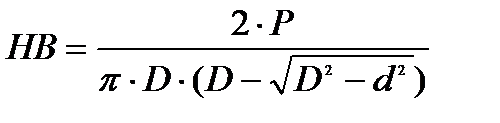

Твердость – способность материала сопротивляться поверхностной деформации под действием более твердого тела. Твердость определяют путем статического вдавливания в испытуемый материал стандартного тела. Существуют различные способы испытания на твердость. Наиболее распространенными из них являются (рисунок 2):

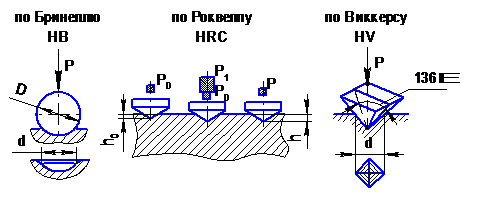

- твердость по БринеллюНВ. Испытания проводят с помощью стального закаленного шарика стандартного диаметра. Значение твердости вычисляют по формуле

, кгс/мм2

, кгс/мм2

где P – прилагаемая нагрузка, кгс, D и d – диаметры шарика и отпечатка, мм.

По твердости, измеренной этим методом, можно судить о прочности при растяжении, так как между твердостью и прочностью существует следующая зависимость: для стали s в » (0,34 … 0,36) × НВ, для алюминиевых сплавов s в » 0,362 × НВ, для медных сплавов s в » 0,55 × НВ.

- твердость по Роквеллу. Измерение осуществляют путем вдавливания в испытуемый материал стального шарика (HRB) или алмазного конуса (HRC). При испытании очень твердых материалов твердость обозначают HR А. Значение твердости в единицах HRCпримерно в 10 раз меньше, чем в единицах НВ, т.е. твердость 30 HRCпримерно соответствует 300НВ. Между значениями твердости HRC и HR А имеется следующая зависимость:HRC = 2 ´ HR А – 104.

Рисунок 2 – Методы определения твердости

- твердость по Виккерсу HV. В этом случае для определения твердости применяют четырехгранную алмазную пирамиду с углом между противоположными гранями, равным 136°. Значения твердости по Виккерсу и Бринеллю практически равны.

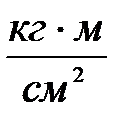

Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации. Ударнаявязкость – способность материала сопротивляться разрушению под действием динамической нагрузки

,

,  ,

,

где U ( V ) – форма надреза в образце; A – работа, затраченная на разрушение, кг×м; F – площадь поперечного сечения образца в месте надреза, см2 (рисунок 3, в формулу необходимо подставить площадь заштрихованного участка).

Рисунок 3 - Схема действия копра при разрушении образца

Выносливость – свойство металла сопротивляться усталости. Усталость – это процесс постепенного накопления повреждения металла под действием повторно-переменных напряжения, приводящих к образованию трещин и разрушению. Предел выносливости s -1 – это наибольшее напряжение, которое выдерживает материал без разрушения при бесконечно большом числе циклов нагружения. Для определения предела выносливости стали можно воспользоваться зависимостью s -1 » 0,43 s в .

Испытание на выносливость (усталость) чаще всего осуществляют на вращающемся образце с приложенной постоянной изгибающей нагрузкой.

Задание на работу № 1.

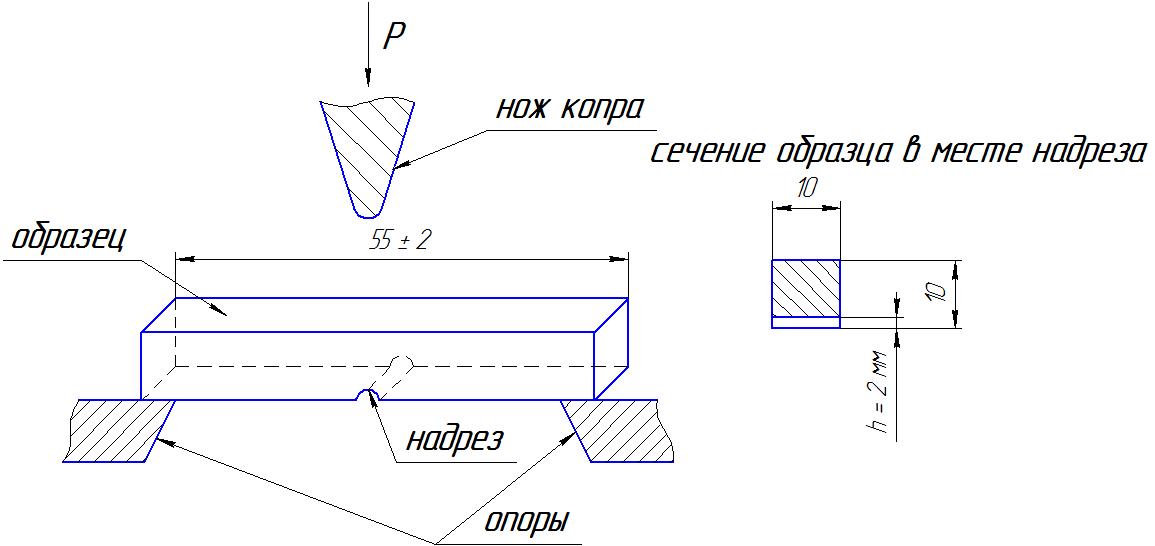

Задача 1(по вариантам). Определить основные свойства стали: модуль упругости Е; относительное удлинение d; относительное сужение y; параметры прочностных свойств материала (пределы пропорциональности s пц, текучести s 0,2, прочности s в) по заданной диаграмме (рисунок 4); твердость НВ; предел выносливости s -1.

Исходные данные:

| № варианта | l 0 , мм | F 0 , мм2 | P , Н | D l × 103, мм | F 1 , мм2 | l 1 , мм | № диаграммы |

| 1 | 125 | 490 | 3090 | 3,7 | 392 | 150 | I |

| 2 | 100 | 320 | 1680 | 2,5 | 272 | 130 | II |

| 3 | 80 | 180 | 810 | 2,0 | 135 | 104 | III |

| 4 | 75 | 80 | 530 | 2,6 | 57 | 84 | IV |

| 5 | 50 | 50 | 360 | 1,7 | 35 | 56 | V |

| 6 | 40 | 30 | 190 | 1,6 | 24 | 50 | VI |

| 7 | 30 | 20 | 160 | 1,2 | 18 | 39 | VII |

| 8 | 25 | 12 | 82 | 1,0 | 10 | 35 | VIII |

| 9 | 20 | 10 | 72 | 0,6 | 7,5 | 24 | IX |

| 10 | 15 | 8 | 24 | 0,5 | 6,2 | 18 | X |

| 11 | 80 | 180 | 810 | 2,0 | 135 | 104 | II |

| 12 | 50 | 50 | 360 | 1,7 | 35 | 56 | III |

| 13 | 25 | 12 | 82 | 1,0 | 10 | 35 | VI |

| 14 | 15 | 8 | 24 | 0,5 | 6,2 | 18 | VIII |

| 15 | 125 | 490 | 3090 | 3,7 | 392 | 150 | X |

| 16 | 120 | 450 | 3000 | 3,5 | 352 | 145 | I |

| 17 | 110 | 350 | 1880 | 3,1 | 302 | 135 | IV |

| 18 | 95 | 220 | 1120 | 2,4 | 172 | 125 | V |

| 19 | 70 | 75 | 510 | 1,9 | 52 | 79 | VII |

| 20 | 65 | 70 | 430 | 1,8 | 47 | 74 | IX |

| 21 | 45 | 50 | 275 | 1,6 | 44 | 55 | I |

| 22 | 85 | 200 | 910 | 2,1 | 155 | 109 | II |

| 23 | 35 | 25 | 175 | 1,3 | 23 | 45 | III |

| 24 | 115 | 315 | 1980 | 3,3 | 267 | 140 | IV |

| 25 | 105 | 300 | 1780 | 3,0 | 252 | 135 | V |

| 26 | 60 | 60 | 400 | 1,8 | 45 | 66 | VI |

| 27 | 55 | 45 | 380 | 1,7 | 30 | 61 | VII |

| 28 | 110 | 320 | 1885 | 3,1 | 272 | 139 | VIII |

| 29 | 70 | 80 | 550 | 1,9 | 57 | 78 | IX |

| 30 | 90 | 300 | 1580 | 2,3 | 255 | 120 | X |

| 31 | 125 | 490 | 3090 | 3,7 | 392 | 150 | I |

| 32 | 100 | 320 | 1680 | 2,5 | 272 | 130 | II |

| 33 | 80 | 180 | 810 | 2,0 | 135 | 104 | III |

| 34 | 75 | 80 | 530 | 2,6 | 57 | 84 | IV |

| 35 | 50 | 50 | 360 | 1,7 | 35 | 56 | V |

| 36 | 40 | 30 | 190 | 1,6 | 24 | 50 | VI |

| 37 | 30 | 20 | 160 | 1,2 | 18 | 39 | VII |

| 38 | 25 | 12 | 82 | 1,0 | 10 | 35 | VIII |

Рисунок 4 – Условные диаграммы растяжения материалов

(диаграммы I, IV, V, VII, VIII, IX – имеют выраженную площадку текучести, а у диаграмм II, III, VI, X – площадка текучести отсутствует)

Задача 2. Для разрушения на маятниковом копре стандартного образца стали сечением 1,0 ´ 1,0 см и длиной 5,5 см была затрачена работа А = 12,21кг × м. Удар произведен по надрезу в образце, глубина которого 0,2 см. Определить ударную вязкость стали.

Задача 3. Образец углеродистой стали испытывался на твердость на прессе Бринелля шариком D = 10 мм под нагрузкой Р = 3000 кгс. Получены три отпечатка с диаметрами 5,09 мм ; 5,15 мм; 5,12 мм. Определить средние значения твердости и предела прочности.

Задача 4. На сколько удлинится стержень длиной 4 м из стали с пределом текучести s 0,2 = 285 МПа, если внутреннее напряжение s ( s = P / F 0 ) составит 0,62 от предела текучести.

При решении задачи необходимо воспользоваться формулой для определения модуля упругости. Значение модуля упругости принять из 1 задачи.

Задача 5. Растянутый элемент металлической балки в форме швеллера № 30 (F = 40,5 см2) изготовлен из стали Ст3. При какой нагрузке в данном элементе конструкции появятся остаточные деформации.

Пример решения задачи 1.

Определить основные свойства материалов: модуль упругости Е; относительное удлинение d; относительное сужение y; параметры прочностных свойств материала (пределы пропорциональности s пц, текучести s т ( s 0,2 ), прочности s в) по заданной диаграмме; твердость НВ, предел выносливости s -1.

Исходные данные:

| l 0 , мм | F 0 , мм2 | P , Н | D l × 103, мм | F 1 , мм2 | l 1 , мм | № диаграммы |

| 70 | 85 | 520 | 2,4 | 67 | 78 | рисунок 1 |

Решение:

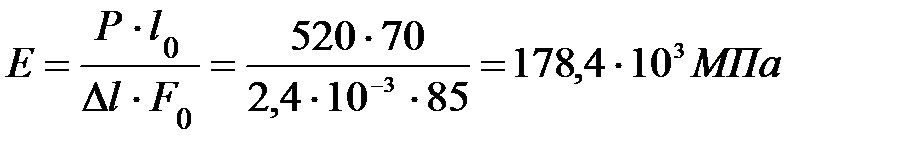

1. Определение модуля упругости:

.

.

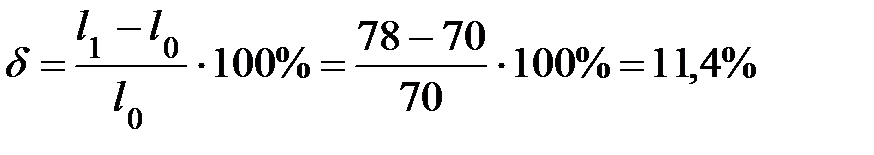

2. Определение показателей пластичности:

- относительное удлинение  ;

;

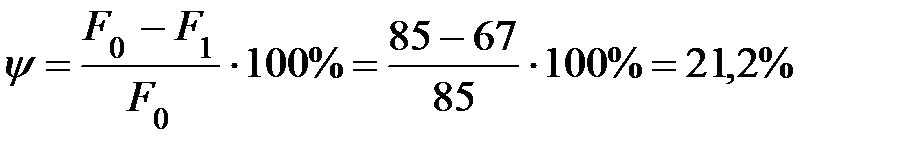

- относительное сужение  .

.

3. Определение параметров прочности по диаграмме (см. рис. 1)

- предел пропорциональности характеризует конец прямолинейного участка диаграммы: s пц = 270 МПа, т.к. до этой точки график прямолинеен, далее он искривляется.

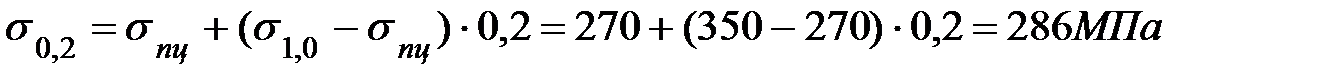

- поскольку на диаграмме нет явно выраженной площадки текучести, то определяем условный предел текучести s 0,2. Для этого определим напряжение, соответствующее 1,0% деформации s 1,0 =350 МПа, т.е.

270 < s 0,2 < 350,

.

.

(Если диаграмма имеет площадку текучести, то необходимо определить предел текучести s 0,2 , значение которого соответствует горизонтальному прямолинейному участку диаграммы (площадке текучести).)

- прослеживая характер кривой при возрастании нагрузки, доходим до точки экстремума (наивысшая точка диаграммы), которая и характеризует предел прочности (временного сопротивления) – s в = 460 МПа..

4. Определение твердости: s в = (0,34 … 0,36)НВ;

s в = 0,35 × НВ Þ НВ = s в /0,35 = 460 /0,35 = 1314 МПа.=131,4 кгс/мм2.

5. Определение предела выносливости: s -1 =0,43 s в =0,43 × 460 =197,8МПа.

Ответ. Е = 178,4 × 103 МПа; d = 11,4%; y = 21,2%; s пц = 270 МПа; s 0,2 = 286 МПа; s в = 460 МПа; НВ = 131,4 кгс/мм2, s -1 = 197,8 МПа.

Справочные данные: 1 кгс/мм2 = 10 МПа.

Работа №2.

Железоуглеродистые сплавы.

Дата: 2019-05-28, просмотров: 496.