МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Ижевский государственный технический университет имени М.Т. Калашникова»

(ФГБОУ ВО «ИжГТУ имени М.Т. Калашникова»)

Чайковский технологический институт (филиал) Федерального государственного бюджетного образовательного учреждения высшего образования

«Ижевский государственный технический университет имени М.Т. Калашникова»

(ЧТИ (филиал) ФГБОУ ВО «ИжГТУ имени М.Т. Калашникова»)

Кафедра «Промышленных технологий»

С.Н. Красильников

Материаловедение. ТКМ

Методические указания к выполнению контрольной работы

для студентов направления подготовки 23.03.03 «Эксплуатация транспортно-технологических машин и комплексов»

заочной формы обучения

Чайковский, 2018

8УДК 621.184.64

Материаловедение. ТКМ

Составитель: к.т.н., доцент С.Н. Красильников

2018 год

© С.Н. Красильников

Утверждено на заседании кафедры «Промышленных технологий» Чайковского технологического института (филиал) ФГБОУ ВО

«ИжГТУ имени М.Т. Калашникова»

Протокол № 6 от 29.03.2018 г.

Электронная версия в Word 2000 находится в Чайковском технологическом институте (филиал) ФГБОУ ВО «ИжГТУ имени М.Т. Калашникова»

Методические указания составлены в соответствии с программой курса «Материаловедение. Технология конструкционных материалов» для технических специальностей вузов. Методические указания предназначены для студентов заочнойформы обучения по направлению подготовки23.03.03«Эксплуатация транспортно-технологических машин и комплексов».

Методические указания являются руководством при выполнении контрольной работы.Приведены основные сведения о конструкционных материалах и их свойствах, методические указания содержат задания к контрольным работам и примеры выполнения заданий.

Работа № 1.

Основные механические свойства материалов.

Задание на работу № 1.

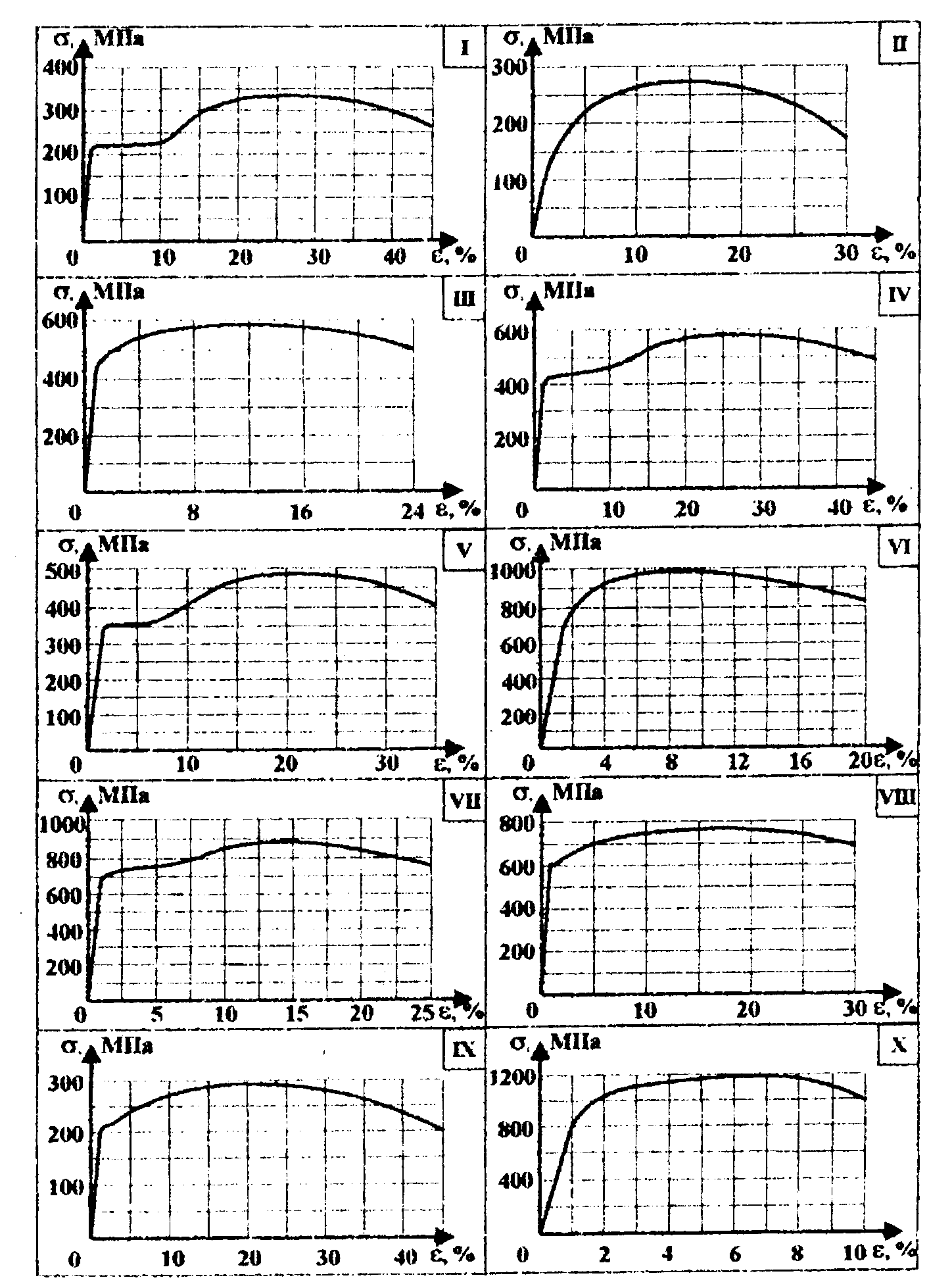

Задача 1(по вариантам). Определить основные свойства стали: модуль упругости Е; относительное удлинение d; относительное сужение y; параметры прочностных свойств материала (пределы пропорциональности s пц, текучести s 0,2, прочности s в) по заданной диаграмме (рисунок 4); твердость НВ; предел выносливости s -1.

Исходные данные:

| № варианта | l 0 , мм | F 0 , мм2 | P , Н | D l × 103, мм | F 1 , мм2 | l 1 , мм | № диаграммы |

| 1 | 125 | 490 | 3090 | 3,7 | 392 | 150 | I |

| 2 | 100 | 320 | 1680 | 2,5 | 272 | 130 | II |

| 3 | 80 | 180 | 810 | 2,0 | 135 | 104 | III |

| 4 | 75 | 80 | 530 | 2,6 | 57 | 84 | IV |

| 5 | 50 | 50 | 360 | 1,7 | 35 | 56 | V |

| 6 | 40 | 30 | 190 | 1,6 | 24 | 50 | VI |

| 7 | 30 | 20 | 160 | 1,2 | 18 | 39 | VII |

| 8 | 25 | 12 | 82 | 1,0 | 10 | 35 | VIII |

| 9 | 20 | 10 | 72 | 0,6 | 7,5 | 24 | IX |

| 10 | 15 | 8 | 24 | 0,5 | 6,2 | 18 | X |

| 11 | 80 | 180 | 810 | 2,0 | 135 | 104 | II |

| 12 | 50 | 50 | 360 | 1,7 | 35 | 56 | III |

| 13 | 25 | 12 | 82 | 1,0 | 10 | 35 | VI |

| 14 | 15 | 8 | 24 | 0,5 | 6,2 | 18 | VIII |

| 15 | 125 | 490 | 3090 | 3,7 | 392 | 150 | X |

| 16 | 120 | 450 | 3000 | 3,5 | 352 | 145 | I |

| 17 | 110 | 350 | 1880 | 3,1 | 302 | 135 | IV |

| 18 | 95 | 220 | 1120 | 2,4 | 172 | 125 | V |

| 19 | 70 | 75 | 510 | 1,9 | 52 | 79 | VII |

| 20 | 65 | 70 | 430 | 1,8 | 47 | 74 | IX |

| 21 | 45 | 50 | 275 | 1,6 | 44 | 55 | I |

| 22 | 85 | 200 | 910 | 2,1 | 155 | 109 | II |

| 23 | 35 | 25 | 175 | 1,3 | 23 | 45 | III |

| 24 | 115 | 315 | 1980 | 3,3 | 267 | 140 | IV |

| 25 | 105 | 300 | 1780 | 3,0 | 252 | 135 | V |

| 26 | 60 | 60 | 400 | 1,8 | 45 | 66 | VI |

| 27 | 55 | 45 | 380 | 1,7 | 30 | 61 | VII |

| 28 | 110 | 320 | 1885 | 3,1 | 272 | 139 | VIII |

| 29 | 70 | 80 | 550 | 1,9 | 57 | 78 | IX |

| 30 | 90 | 300 | 1580 | 2,3 | 255 | 120 | X |

| 31 | 125 | 490 | 3090 | 3,7 | 392 | 150 | I |

| 32 | 100 | 320 | 1680 | 2,5 | 272 | 130 | II |

| 33 | 80 | 180 | 810 | 2,0 | 135 | 104 | III |

| 34 | 75 | 80 | 530 | 2,6 | 57 | 84 | IV |

| 35 | 50 | 50 | 360 | 1,7 | 35 | 56 | V |

| 36 | 40 | 30 | 190 | 1,6 | 24 | 50 | VI |

| 37 | 30 | 20 | 160 | 1,2 | 18 | 39 | VII |

| 38 | 25 | 12 | 82 | 1,0 | 10 | 35 | VIII |

Рисунок 4 – Условные диаграммы растяжения материалов

(диаграммы I, IV, V, VII, VIII, IX – имеют выраженную площадку текучести, а у диаграмм II, III, VI, X – площадка текучести отсутствует)

Задача 2. Для разрушения на маятниковом копре стандартного образца стали сечением 1,0 ´ 1,0 см и длиной 5,5 см была затрачена работа А = 12,21кг × м. Удар произведен по надрезу в образце, глубина которого 0,2 см. Определить ударную вязкость стали.

Задача 3. Образец углеродистой стали испытывался на твердость на прессе Бринелля шариком D = 10 мм под нагрузкой Р = 3000 кгс. Получены три отпечатка с диаметрами 5,09 мм ; 5,15 мм; 5,12 мм. Определить средние значения твердости и предела прочности.

Задача 4. На сколько удлинится стержень длиной 4 м из стали с пределом текучести s 0,2 = 285 МПа, если внутреннее напряжение s ( s = P / F 0 ) составит 0,62 от предела текучести.

При решении задачи необходимо воспользоваться формулой для определения модуля упругости. Значение модуля упругости принять из 1 задачи.

Задача 5. Растянутый элемент металлической балки в форме швеллера № 30 (F = 40,5 см2) изготовлен из стали Ст3. При какой нагрузке в данном элементе конструкции появятся остаточные деформации.

Пример решения задачи 1.

Определить основные свойства материалов: модуль упругости Е; относительное удлинение d; относительное сужение y; параметры прочностных свойств материала (пределы пропорциональности s пц, текучести s т ( s 0,2 ), прочности s в) по заданной диаграмме; твердость НВ, предел выносливости s -1.

Исходные данные:

| l 0 , мм | F 0 , мм2 | P , Н | D l × 103, мм | F 1 , мм2 | l 1 , мм | № диаграммы |

| 70 | 85 | 520 | 2,4 | 67 | 78 | рисунок 1 |

Решение:

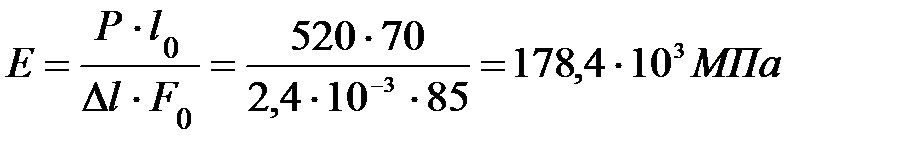

1. Определение модуля упругости:

.

.

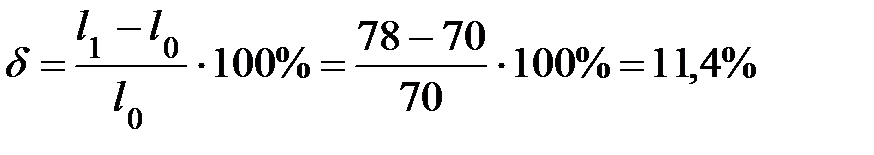

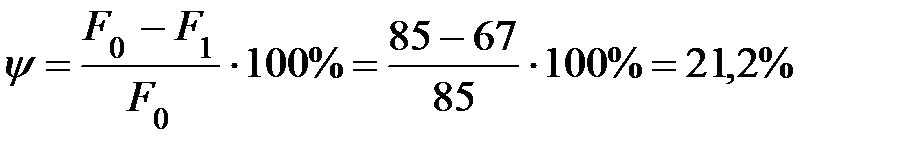

2. Определение показателей пластичности:

- относительное удлинение  ;

;

- относительное сужение  .

.

3. Определение параметров прочности по диаграмме (см. рис. 1)

- предел пропорциональности характеризует конец прямолинейного участка диаграммы: s пц = 270 МПа, т.к. до этой точки график прямолинеен, далее он искривляется.

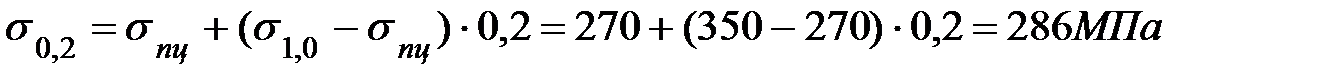

- поскольку на диаграмме нет явно выраженной площадки текучести, то определяем условный предел текучести s 0,2. Для этого определим напряжение, соответствующее 1,0% деформации s 1,0 =350 МПа, т.е.

270 < s 0,2 < 350,

.

.

(Если диаграмма имеет площадку текучести, то необходимо определить предел текучести s 0,2 , значение которого соответствует горизонтальному прямолинейному участку диаграммы (площадке текучести).)

- прослеживая характер кривой при возрастании нагрузки, доходим до точки экстремума (наивысшая точка диаграммы), которая и характеризует предел прочности (временного сопротивления) – s в = 460 МПа..

4. Определение твердости: s в = (0,34 … 0,36)НВ;

s в = 0,35 × НВ Þ НВ = s в /0,35 = 460 /0,35 = 1314 МПа.=131,4 кгс/мм2.

5. Определение предела выносливости: s -1 =0,43 s в =0,43 × 460 =197,8МПа.

Ответ. Е = 178,4 × 103 МПа; d = 11,4%; y = 21,2%; s пц = 270 МПа; s 0,2 = 286 МПа; s в = 460 МПа; НВ = 131,4 кгс/мм2, s -1 = 197,8 МПа.

Справочные данные: 1 кгс/мм2 = 10 МПа.

Работа №2.

Железоуглеродистые сплавы.

Задание на работу № 2.

Задача 1 (по вариантам). Определить количества феррита и цементита в железоуглеродистых сплавах по содержанию углерода. Построить совмещенную диаграмму изменения содержания феррита и цементита в сплавах.

Ф, Ц, %

С, %

(При решении задачи следует исходить из того, что в железоуглеродистых сплавах имеется только феррит (Ф) и цементит (Ц), а все другие структуры являются комбинациями из феррита и цементита, поэтому определяют только содержание цементита (смотри пример решения задачи), а феррит принимают по разности Ф = 100 % – Ц.)

Исходные данные:

| № варианта | Содержание углерода, % | № варианта | Содержание углерода, % | ||||||||

| 1 | 0,1 | 0,83 | 1,5 | 2,32 | 4,0 | 20 | 0,39 | 1,21 | 1,8 | 2,61 | 5,55 |

| 2 | 0,11 | 0,84 | 1,51 | 2,33 | 4,1 | 21 | 0,29 | 1,11 | 1,69 | 2,51 | 5,0 |

| 3 | 0,12 | 0,85 | 1,52 | 2,34 | 4,15 | 22 | 0,28 | 1,1 | 1,68 | 2,5 | 4,95 |

| 4 | 0,13 | 0,86 | 1,53 | 2,35 | 4,2 | 23 | 0,27 | 1,0 | 1,67 | 2,49 | 4,9 |

| 5 | 0,14 | 0,87 | 1,54 | 2,36 | 4,25 | 24 | 0,26 | 0,99 | 1,66 | 2,48 | 4,85 |

| 6 | 0,15 | 0,88 | 1,55 | 2,37 | 4,3 | 25 | 0,25 | 0,98 | 1,65 | 2,47 | 4,8 |

| 7 | 0,16 | 0,89 | 1,56 | 2,38 | 4,35 | 26 | 0,24 | 0,97 | 1,64 | 2,46 | 4,75 |

| 8 | 0,17 | 0,9 | 1,57 | 2,39 | 4,4 | 27 | 0,23 | 0,96 | 1,63 | 2,45 | 4,7 |

| 9 | 0,18 | 0,91 | 1,58 | 2,4 | 4,45 | 28 | 0,22 | 0,95 | 1,62 | 2,44 | 4,65 |

| 10 | 0,19 | 0,92 | 1,59 | 2,41 | 4,5 | 29 | 0,21 | 0,94 | 1,61 | 2,43 | 4,6 |

| 11 | 0,3 | 1,12 | 1,7 | 2,52 | 5,1 | 30 | 0,2 | 0,93 | 1,6 | 2,42 | 4,55 |

| 12 | 0,31 | 1,13 | 1,71 | 2,53 | 5,15 | 31 | 0,1 | 0,83 | 1,5 | 2,32 | 4,0 |

| 13 | 0,32 | 1,14 | 1,72 | 2,54 | 5,2 | 32 | 0,11 | 0,84 | 1,51 | 2,33 | 4,1 |

| 14 | 0,33 | 1,15 | 1,73 | 2,55 | 5,25 | 33 | 0,12 | 0,85 | 1,52 | 2,34 | 4,15 |

| 15 | 0,34 | 1,16 | 1,74 | 2,56 | 5,3 | 34 | 0,13 | 0,86 | 1,53 | 2,35 | 4,2 |

| 16 | 0,35 | 1,17 | 1,75 | 2,57 | 5,35 | 35 | 0,14 | 0,87 | 1,54 | 2,36 | 4,25 |

| 17 | 0,36 | 1,18 | 1,76 | 2,58 | 5,4 | 36 | 0,15 | 0,88 | 1,55 | 2,37 | 4,3 |

| 18 | 0,37 | 1,19 | 1,78 | 2,59 | 5,45 | 37 | 0,16 | 0,89 | 1,56 | 2,38 | 4,35 |

| 19 | 0,38 | 1,2 | 1,79 | 2,6 | 5,5 | 38 | 0,17 | 0,9 | 1,57 | 2,39 | 4,4 |

Задача 2. Какие вредные химические примеси могут быть в стали и каково их предельное содержание?

Задача 3. Расчет вала выполняется в двух вариантах, отличающихся принятым материалом: 1) сталь 40; 2) сталь 40ХН.

Можно ли с уверенностью утверждать, что при одинаковых диаметрах и конструкции валов в обоих вариантах вал из стали 40ХН окажется прочнее, чем из стали 40 и почему?

Задача 4.Сталь испытана на растяжение в образце диаметром d 0 = 10мм, l 0 = 90 мм. После испытания установлены следующие показатели: нагрузка при пределе текучести Р0,2 = 75000 Н; разрушающая нагрузка Рв = 82000 Н; длина образца после разрыва l 1 = 97 мм, диаметр образца после испытания d 1 = 6,7 мм. Определить:s 0,2 , s в , d , y , марку стали.

Задача 5. Арматура из высокоуглеродистой стали была испытана на твердость на твердомере Роквелла. При этом по индикатору твердомера на шкале С получено значение твердости HRC = 21.Определить марку стали.

Задача 6(по вариантам).Расшифровать марку стали (определить примерный химический состав стали).

| № варианта | Марка стали | № варианта | Марка стали |

| 1 | 40Х24Н12СЛ | 20 | 31Х19Н9МВБТ |

| 2 | 15Х12ВНМФ | 21 | 37Х12Н8Г8МФБ |

| 3 | 10Х11Н20Т3Р | 22 | 06ХН28МДТ |

| 4 | 40ХСН2МА | 23 | 20Х12ВНМФ |

| 5 | 10Х17Н13М3Т | 24 | 08Х21Н6М2Т |

| 6 | 20Х1М1Ф1ТР | 25 | 36Х2Н2МФА |

| 7 | 55Х20Г9АН4 | 26 | 08Х15Н24В4ТР |

| 8 | 15Х2Г2СВА | 27 | 12Х29Н16Г7АР |

| 9 | 45Х14Н14В2М | 28 | 08Х16Н13М2Б |

| 10 | 12Х18Н9ТЛ | 29 | 15ХГСНДМ |

| 11 | 18Х12ВМБФР | 30 | 35ХНМ24В4ТР |

| 12 | 20ХГСНДМЛ | 31 | 40Х24Н12СЛ |

| 13 | 20Х20Н14С2 | 32 | 15Х12ВНМФ |

| 14 | 03Х19Г10Н7АР | 33 | 10Х11Н20Т3Р |

| 15 | 08Х17Н13М2Т | 34 | 40ХСН2МА |

| 16 | 10Х14Г12Н4Т | 35 | 10Х17Н13М3Т |

| 17 | 35ХН1М2ФА | 36 | 20Х1М1Ф1ТР |

| 18 | 13Х11Н2В2МФ | 37 | 55Х20Г9АН4 |

| 19 | 40Х15Н7Г7Ф2МС | 38 | 15Х2Г2СВА |

Пример решения задачи 1.

Железоуглеродистый сплав содержит углерода 0,27 %. Определить в нем содержание цементита (Ц) и феррита (Ф).

Решение.

При содержании углерода 6,67 % в железоуглеродистом сплаве содержится 100% цементита. Исходя из этого, составим пропорцию

6,67 % С – 100 % Ц

0,27 % С – х % Ц.

х = (0,27 × 100) /6,67 =4% Ц.

Содержание феррита определяем по разности

Ф = 100 % – Ц = 100 – 4 = 96%.

При решении задачи 1 необходимо аналогично определить содержание цементита и феррита для каждого сплава (по содержанию углерода), а затем построить совмещенную диаграмму изменения содержания феррита и цементита в сплавах.

При решении задач 4, 5 следует воспользоваться теоретическими данными к работе № 1.

Справочные данные.

| Марка стали | s в , МПа | s т , МПа | d , % | Марка стали | s в , МПа | s т , МПа | d , % |

| Ст 1 | 310 | – | 35 | 55 | 660 | 390 | 13 |

| Ст 2 | 330 | 225 | 32 | 60 | 700 | 410 | 12 |

| Ст 3 | 370 | 245 | 26 | 65 | 710 | 420 | 10 |

| Ст 4 | 410 | 265 | 24 | 70 | 730 | 430 | 9 |

| Ст 5 | 490 | 285 | 20 | 75 | 1080 | 885 | 9 |

| Ст 6 | 590 | 315 | 15 | 80 | 1100 | 950 | 8 |

1 кгс/мм2 = 10 МПа

Работа №3

Задание на работу №3.

Задача 1 (по вариантам). По данной марке сплава определить:

- к какой группе материалов относится;

- химический состав (по марке сплава);

- механические и физические свойства (дать описание буквенным обозначениям свойств). Необходимо выбрать для соответствующей марки сплава по таблицам, приведенным в справочных данных для этой работы.

Исходные данные:

| № вар. | марка сплава | № вар. | марка сплава | № вар. | марка сплава |

| 1 | АМц | 14 | ЛКС80-3-3 (мягкая) | 27 | БрКН1-3 (твердая) |

| 2 | Л90 (твердая) | 15 | БрКМц3-1 (твердая) | 28 | ЛА67-2,5 (мягкая) |

| 3 | БрОФ8-0,3 (твердая) | 16 | АМц | 29 | БрОФ4-0,25 (мягкая) |

| 4 | АМг5 | 17 | ЛН65-5 (мягкая) | 30 | ЛМцЖ55-3-1 (мягкая) |

| 5 | ЛАЖ60-1-1 (мягкая) | 18 | БрОЦС4-4-2,5 (мягкая) | 31 | АМц |

| 6 | БрОЦ4-3 (мягкая) | 19 | АМг5 | 32 | Л90 (твердая) |

| 7 | АМг3 | 20 | Л70 (твердая) | 33 | БрОФ8-0,3 (твердая) |

| 8 | ЛС63-3 (твердая) | 21 | БрА7 (твердая) | 34 | АМг5 |

| 9 | БрАЖН10-4-4 (твердая) | 22 | АМг2 | 35 | ЛАЖ60-1-1 (мягкая) |

| 10 | АМг2 | 23 | ЛС59-1(мягкая) | 36 | БрОЦ4-3 (мягкая) |

| 11 | ЛЖС58-1-1 (мягкая) | 24 | БрБ2 (мягкая) | 37 | АМг3 |

| 12 | БрМц5 (мягкая) | 25 | АМг6 | 38 | ЛС63-3 (твердая) |

| 13 | АМг6 | 26 | ЛК80-3 (твердая) |

Задача 2.Определить механические характеристики (твердость и предел прочности) и марку алюминиевого сплава, если при испытании на твердость по Бринеллю (D = 10 мм, Р = 250 кгс) средний диаметр отпечатка составляет d = 2,3 мм.

Задача 3. Для деталей, работающих в условиях трения заменить КЧ60-3 ( s в ³ 588 МПа, НВ = 180 … 250) на бронзу.

Задача 4. Определить механические характеристики (твердость и предел прочности) и марки латуни и бронзы, если при испытании на твердость по Бринеллю (D = 10 мм, Р = 1000 кгс) средний диаметр отпечатка составляет d = 4,2 мм.

Задача 5. Щиты авиационных электродвигателей изготовляют из алюминиевого сплава. Какой материал и какой способ изготовления деталей в данном случае оптимален и почему: 1) Д1, литье в кокиль; 2) АЛ2, литье под давлением.

В этой задаче обратить внимание на сочетание материала и способа получения детали.

Справочные данные.

Марка

g, г/см3

l, Вт/(м × °С)

a ×106, 1/ °С

sв, МПа

d, %

НВ

Марка

g, г/см3

l, Вт/(м × °С)

a ×106, 1/ °С

sв, МПа

d, %

НВ

Список рекомендуемой литературы

1.Материаловедение и технология металлов: учебник / Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др.; под ред. Г.П. Фетисова. – М.: Высш. шк., 2008. – 862 с.

2. Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник. – М.: Машиностроение, 1980.– 494 с.

3. Материаловедение. Технология конструкционных материалов: учебное пособие / под ред. В.С. Чередниченко. – М.: Омега-Л, 2006. – 752 с.

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Ижевский государственный технический университет имени М.Т. Калашникова»

(ФГБОУ ВО «ИжГТУ имени М.Т. Калашникова»)

Чайковский технологический институт (филиал) Федерального государственного бюджетного образовательного учреждения высшего образования

«Ижевский государственный технический университет имени М.Т. Калашникова»

(ЧТИ (филиал) ФГБОУ ВО «ИжГТУ имени М.Т. Калашникова»)

Кафедра «Промышленных технологий»

С.Н. Красильников

Материаловедение. ТКМ

Методические указания к выполнению контрольной работы

для студентов направления подготовки 23.03.03 «Эксплуатация транспортно-технологических машин и комплексов»

заочной формы обучения

Чайковский, 2018

8УДК 621.184.64

Материаловедение. ТКМ

Составитель: к.т.н., доцент С.Н. Красильников

2018 год

© С.Н. Красильников

Утверждено на заседании кафедры «Промышленных технологий» Чайковского технологического института (филиал) ФГБОУ ВО

«ИжГТУ имени М.Т. Калашникова»

Протокол № 6 от 29.03.2018 г.

Электронная версия в Word 2000 находится в Чайковском технологическом институте (филиал) ФГБОУ ВО «ИжГТУ имени М.Т. Калашникова»

Методические указания составлены в соответствии с программой курса «Материаловедение. Технология конструкционных материалов» для технических специальностей вузов. Методические указания предназначены для студентов заочнойформы обучения по направлению подготовки23.03.03«Эксплуатация транспортно-технологических машин и комплексов».

Методические указания являются руководством при выполнении контрольной работы.Приведены основные сведения о конструкционных материалах и их свойствах, методические указания содержат задания к контрольным работам и примеры выполнения заданий.

Работа № 1.

Основные механические свойства материалов.

Дата: 2019-05-28, просмотров: 541.