Теоретическая часть

Запасы – это материальные ценности, ожидающие производственного или личностного потребление, форма существования материального потока, имеющая место в определенное время в определенном месте. Управление запасами в организациях осуществляется различными методами и оказывает существенное воздействие на эффективность функционирования организации в целом. С одной стороны, нехватка (дефицит) материалов, комплектующих изделий, готовой продукции может привести к большим убыткам в производстве или потере доли рынка, а с другой – излишние запасы на складах приводят к их моральному устареванию, порче, замораживанию оборотных средств предприятия. Главная цель управления запасами – экономное и бесперебойное удовлетворение потребностей потребителей (клиентов) в определенных предметах в конкретные сроки, измеряемые секундами, минутами, часами, сменами, сутками и прочими календарными единицами времени.

Запасы можно классифицировать по месту нахождения (производственные и товарные запасы), по исполняемой функции (текущие, подготовительные, страховые, сезонные и переходящие), по времени.

Классификация по времени позволяет выделить различные количественные уровни запасов. Их соотношение показано на рис. 6.1.

Классификация по времени позволяет выделить различные количественные уровни запасов. Их соотношение показано на рис. 6.1.

Объем

заказа Максимальный желательный запас (МЖЗ)

Пороговый уровень (Уровень точки заказа)

Размер

Размер

заказа Текущий запас

заказа Текущий запас

(  ) Гарантийный

) Гарантийный

(страховой) запас (  )

)

Х У

Х У

Х - момент Время поставки Время задерж- У – момент Время

Х - момент Время поставки Время задерж- У – момент Время

заказа ки поставки поставки

Рис. 6.1. Виды запасов по времени учета

Максимальный желательный запас определяет уровень запаса, экономически целесообразный в данной системе управления запасами. Этот уровень может превышаться. В различных системах управления максимальный желательный запас используется как ориентир при расчете объема заказа.

Пороговый уровень (или точка заказа) запаса используется для определения момента времени выдачи очередного заказа.

Текущий запас соответствует уровню запаса в любой момент учета. Он может совпасть с максимальным желательным уровнем, пороговым уровнем или гарантийным запасом.

Гарантийный запас (или запас страховой) аналогичен гарантийному запасу в классификации по исполняемой запасом функции и предназначен для непрерывного снабжения потребителя в случае непредвиденных обстоятельств.

Система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач:

· учет текущего уровня запаса на складах,

· определение размера гарантийного (страхового) запаса,

· расчет размера заказа,

· расчет издержек на поставку и хранение заказа,

· определение интервала времени между заказами.

Одной из востребованных подетальных систем оперативно-календарного планирования (ОКП) в машиностроении является складская. Складская система (планирование на склад) применяется в машиностроении для планирования собственного производства и поставок со стороны (специализированными предприятиями-изготовителями инструментов, смежниками, посредниками) унифицированных, стандартных предметов производства, а также применяемых в различных изделиях малотрудоемких предметов производства. Сущность этой системы ОКП заключается в поддержании на складе предметов производства уровней запасов, достаточных для бесперебойного обеспечения потребителей в плановом периоде.

Эта цель реализуется путем проведения определенных календарно-плановых расчетов и осуществления регулирования уровней запасов предметов производства на складе в плановом периоде.

В результате выполнения календарно-плановых расчетов цехам-изготовителям предметов производства, внешним поставщикам на квартал, месяц устанавливаются производственные программы и графики. Плановые документы формируются исходя из расчета средней потребности в предметах производства для сборки разных изделий в условную календарную единицу времени (сутки, пятидневку и т.п.), использования установленных уровней страховых запасов предметов производства на складе, фактических заделов, размеров нормативных партий, маршрутов и длительностей циклов их изготовления.

Регулирование уровней запасов предметов производства на складе осуществляется путем контроля их состояния в плановом периоде и своевременном уточнении сроков их поставки на склад.

Складская система может иметь ряд модификаций, например: с фиксированной партией запуска, с фиксированной периодичностью запуска. Она более эффективна при регулярной повторяемости выпуска готовой продукции, включающей в свой состав предметы производства, планируемые по складской системе, и менее эффективна при отсутствии или нерегулярной их повторяемости, вследствие хранения на складе невостребованных предметов производства.

Теоретическая часть

Запасы – это материальные ценности, ожидающие производственного или личностного потребление, форма существования материального потока, имеющая место в определенное время в определенном месте. Управление запасами в организациях осуществляется различными методами и оказывает существенное воздействие на эффективность функционирования организации в целом. С одной стороны, нехватка (дефицит) материалов, комплектующих изделий, готовой продукции может привести к большим убыткам в производстве или потере доли рынка, а с другой – излишние запасы на складах приводят к их моральному устареванию, порче, замораживанию оборотных средств предприятия. Главная цель управления запасами – экономное и бесперебойное удовлетворение потребностей потребителей (клиентов) в определенных предметах в конкретные сроки, измеряемые секундами, минутами, часами, сменами, сутками и прочими календарными единицами времени.

Запасы можно классифицировать по месту нахождения (производственные и товарные запасы), по исполняемой функции (текущие, подготовительные, страховые, сезонные и переходящие), по времени.

Классификация по времени позволяет выделить различные количественные уровни запасов. Их соотношение показано на рис. 6.1.

Классификация по времени позволяет выделить различные количественные уровни запасов. Их соотношение показано на рис. 6.1.

Объем

заказа Максимальный желательный запас (МЖЗ)

Пороговый уровень (Уровень точки заказа)

Размер

Размер

заказа Текущий запас

заказа Текущий запас

(  ) Гарантийный

) Гарантийный

(страховой) запас (  )

)

Х У

Х У

Х - момент Время поставки Время задерж- У – момент Время

Х - момент Время поставки Время задерж- У – момент Время

заказа ки поставки поставки

Рис. 6.1. Виды запасов по времени учета

Максимальный желательный запас определяет уровень запаса, экономически целесообразный в данной системе управления запасами. Этот уровень может превышаться. В различных системах управления максимальный желательный запас используется как ориентир при расчете объема заказа.

Пороговый уровень (или точка заказа) запаса используется для определения момента времени выдачи очередного заказа.

Текущий запас соответствует уровню запаса в любой момент учета. Он может совпасть с максимальным желательным уровнем, пороговым уровнем или гарантийным запасом.

Гарантийный запас (или запас страховой) аналогичен гарантийному запасу в классификации по исполняемой запасом функции и предназначен для непрерывного снабжения потребителя в случае непредвиденных обстоятельств.

Система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач:

· учет текущего уровня запаса на складах,

· определение размера гарантийного (страхового) запаса,

· расчет размера заказа,

· расчет издержек на поставку и хранение заказа,

· определение интервала времени между заказами.

Одной из востребованных подетальных систем оперативно-календарного планирования (ОКП) в машиностроении является складская. Складская система (планирование на склад) применяется в машиностроении для планирования собственного производства и поставок со стороны (специализированными предприятиями-изготовителями инструментов, смежниками, посредниками) унифицированных, стандартных предметов производства, а также применяемых в различных изделиях малотрудоемких предметов производства. Сущность этой системы ОКП заключается в поддержании на складе предметов производства уровней запасов, достаточных для бесперебойного обеспечения потребителей в плановом периоде.

Эта цель реализуется путем проведения определенных календарно-плановых расчетов и осуществления регулирования уровней запасов предметов производства на складе в плановом периоде.

В результате выполнения календарно-плановых расчетов цехам-изготовителям предметов производства, внешним поставщикам на квартал, месяц устанавливаются производственные программы и графики. Плановые документы формируются исходя из расчета средней потребности в предметах производства для сборки разных изделий в условную календарную единицу времени (сутки, пятидневку и т.п.), использования установленных уровней страховых запасов предметов производства на складе, фактических заделов, размеров нормативных партий, маршрутов и длительностей циклов их изготовления.

Регулирование уровней запасов предметов производства на складе осуществляется путем контроля их состояния в плановом периоде и своевременном уточнении сроков их поставки на склад.

Складская система может иметь ряд модификаций, например: с фиксированной партией запуска, с фиксированной периодичностью запуска. Она более эффективна при регулярной повторяемости выпуска готовой продукции, включающей в свой состав предметы производства, планируемые по складской системе, и менее эффективна при отсутствии или нерегулярной их повторяемости, вследствие хранения на складе невостребованных предметов производства.

Модель управления запасами с фиксированным размером заказа

Основным параметром этой модели является размер заказа. Он может быть вычислен по формуле Вильсона (см. ниже). Его можно скорректировать с учетом оптимальности загрузки транспортного средства, скидок, особенностей промышленной упаковки и т.д.

Модель управления запасами с фиксированным размером заказа предусматривает поступление продуктов равными, заранее определенными оптимальными партиями через изменяющиеся интервалы времени. Заказ на поставку очередной партии дается при уменьшении размера запаса на складе до установленного критического уровня – порогового уровня (точки заказа). Интервалы между поставками очередных партий на склад зависят от интенсивности расходования (потребления) хранимых ресурсов.

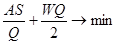

Если продукцию заказывают редко, но большими партиями, то возникают затраты, связанные с хранением и порчей продукции, если часто – возникают затраты, связанные с транспортировкой партий небольшого размера, отсутствием скидок и т.д. Поэтому критерием оптимизации в данном случае является величина совокупных затрат на поставку (повторение) и хранение заказа, а целевой функцией – минимизация совокупных затрат:

ITH =  , (6.1)

, (6.1)

где: ITH - совокупные затраты (издержки) на поставку и хранение заказа,

руб.;

- затраты на поставку единицы заказываемого продукта, руб.;

- затраты на поставку единицы заказываемого продукта, руб.;

- потребность в заказываемом продукте за определенный

- потребность в заказываемом продукте за определенный

период, шт.;

- размер заказа, шт;

- размер заказа, шт;

- затраты на хранение единицы запаса, руб./шт.;

- затраты на хранение единицы запаса, руб./шт.;

- средний размер хранимого запаса, шт.

- средний размер хранимого запаса, шт.

Решением этой оптимизационной задачи является значение оптимального размера заказа (количества или партии заказываемой продукции), а именно:

, (6.2)

, (6.2)

Использование критерия минимизации совокупных затрат на хранение запасов и повторный заказ не имеют смысла, если время исполнения заказа чересчур продолжительно, спрос испытывает существенные колебания, а цены на заказываемые сырье, материалы, полуфабрикаты и пр. сильно колеблются. В таком случае нецелесообразно экономить на содержании запасов. Это вероятнее всего приведет к невозможности непрерывного обслуживания потребителя, что не соответствует цели функционирования системы управления запасами. Во всех других ситуациях определение оптимального размера заказа обеспечивает уменьшение издержек на хранение запасов без потери качества обслуживания.

Затраты на поставку заказа (  ) включают следующие основные элементы:

) включают следующие основные элементы:

· стоимость транспортировки заказа;

· затраты на дополнительные условия поставки (страхование, таможенные пошлины и т.д.);

· стоимость контроля исполнения заказа;

· затраты на оформление заказа (документация, телефонные переговоры, а также командировочные расходы, связанные с данной поставкой).

Затраты на хранение запасов(  ).

).

Данная система является наиболее подходящей для запасов со следующими характеристиками:

1. Высокая удельная стоимость предметов снабжения.

2. Высокие издержки хранения материально-технических запасов.

3. Высокий уровень ущерба, возникающего в случае отсутствия запасов.

4. Скидка с цены в зависимости от заказываемого количества.

5. Относительно непредсказуемый или случайный характер спроса.

Формула (6.2) представляет собой первый вариант формулы Вильсона. Он ориентирован на мгновенное пополнение запаса на складе. В случае если пополнение запаса на складе производится за некоторый промежуток времени, то формула (6.2) корректируется на коэффициент, учитывающий скорость этого пополнения:

, (6.3)

, (6.3)

где  - коэффициент, учитывающий скорость пополнения запаса на

- коэффициент, учитывающий скорость пополнения запаса на

складе.

Порядок расчета всех параметров модели управления запасами с фиксированным размером заказа приведен в табл. 6.1.

Таблица 6.1

Дата: 2019-05-28, просмотров: 352.