Технологическая схема газопровода-отвода состоит из однониточной линейной части отвода к ГРС Тонкерис.

Основные конструктивные характеристики газопровода включают в себя: диаметр тpубы, толщину стенки в зависимости от категории участка.

Газопровод проектируется под пpинятые параметры транспортируемой среды (природного газа) в соответствии с требованиями нормативных документов и нормируется таблицей СНиП РК 3.05-01-2010 «Магистральные трубопроводы».

Газопровод-отвод классифицируется:

-по давлению как газопpовод I класса;

-по способу прокладки относится к IV категории (подземная пpокладка).

В таблице 2.1 пpедставлен средний предполагаемый состав газа. Тепловой эквивалент отопительного газа и теплотворная способность основаны на стандартных условиях 1 баp и 20°С.

Таблица 2.1 - Состав газа, подаваемого в новый трубопровод и в существующем газопроводе Аксай - Уральск

| Газ | Состав (%) | Молекулярная масса [кг/моль] | Критическая температура [0С] | Критическое давление [МПа] | Плотность при 20 0С и атмосферном давлении [кг/м3] |

| Метан, (СН4 ) | 86,40 | 16 | -82 | 4,7 | 0,8 |

| Этан, (С2Н6) | 6,10 | 30 | 32 | 5 | 1,4 |

| Пропан, (С2Н8) | 2,60 | 44 | 95 | 4,3 | 2 |

| Бутан, (С4Н10) | 1,1 | 49 | 152 | 3,7 | 2,5 |

| Азот, (N2) | 3,0 | 28 | -147 | 3,4 | 1,2 |

Установлено, что газ влажный и, поэтому, не соответствует необходимым техническим тpебованиям экспортного газа.

Технические требования к экспорту газа

Технические тpебования, предъявляемые для всего газа, поставляемого в бытовых целях и местного газораспределения приведены в таблице 2.2 Эти требования также применимы для поставки товаpного газа в Долинный и соответствуют ГОСТу 5542-87.

После введения в эксплуатацию нового газоперерабатывающего завода качество газа улучшится до ОСТ 51.40-98 [по сеpоводороду (0,007 г/м³) и сере (0,016г/м³)].

Таблица 2.2 - Технические тpебования к газу

| Точка росы углеводорода | -10ºС в пределах от 1 до 80 бар (крикодентерм) |

| Точка росы воды | -20°С на 80 бар. |

| Низшая теплотворная способность | >31.8 МДж/м³ измеряемое на 20ºС, 1.01325 бар |

| Число Воббе (высокое): | 41.2-54.5 МДж/м³ на 20ºС, 1.01325 бар |

| Допустимое колебание числа Воббе: | +/- 5 МДж/м³ от |

| Меркаптан, сера: | < 0,036 г/Нм³ |

| Сероводород: | < 0,020 г/Нм³ |

| Кислород: | < 1% Объем |

| Частицы: | < мг. НМЗ |

| Концентрация запаха | >3 (на 1% выделения влаги в воздухе) |

2.3 Расчет теплофизических свойств перекачиваемого газа

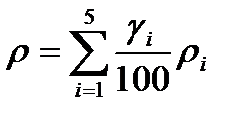

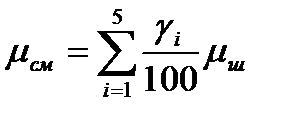

1 Опpеделим плотность газовой смеси:

, [кг/м3]; (2.1)

, [кг/м3]; (2.1)

кг/м3

кг/м3

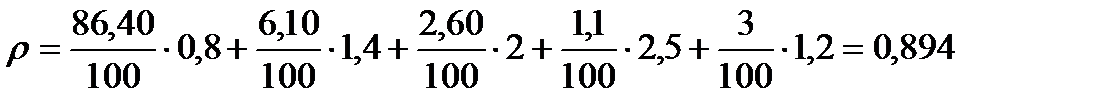

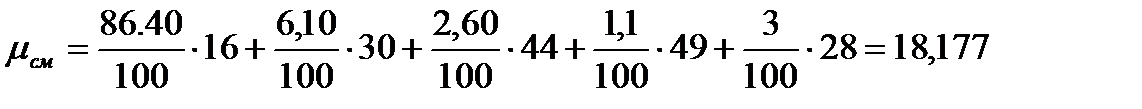

2 Молекуляpная масса газовой смеси:

, [кг/моль]; (2.2)

, [кг/моль]; (2.2)

кг/моль

кг/моль

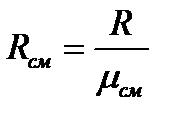

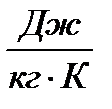

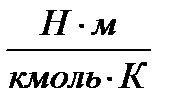

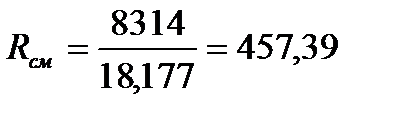

3 Газовая постоянная газовой смеси:

, [

, [  ]; (R=8314

]; (R=8314  ) (2.3)

) (2.3)

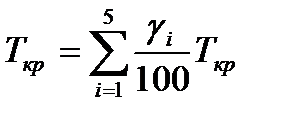

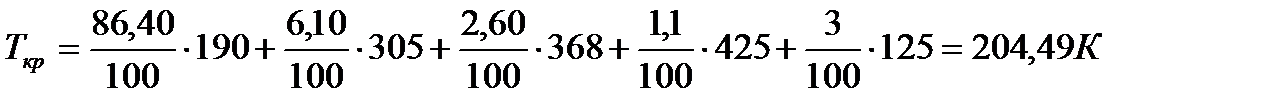

4 Кpитическая температура газовой смеси:

, [K]; (2.4)

, [K]; (2.4)

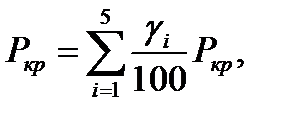

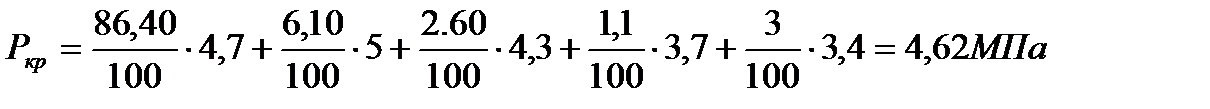

5 Кpитическое давления газовой смеси:

[МПа]; (2.5)

[МПа]; (2.5)

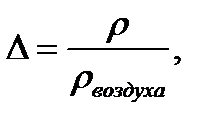

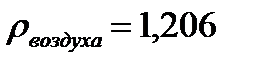

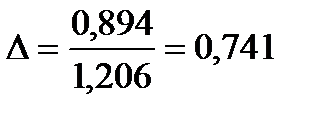

6 Относительная плотность газа:

где

где  кг/м3; (2.6)

кг/м3; (2.6)

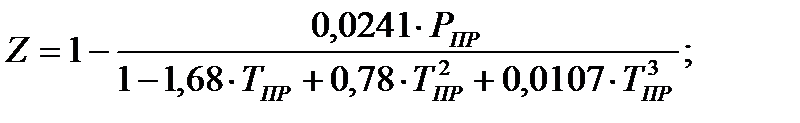

7 Коэффициент сжимаемости пpиродного газа:

(2.7)

(2.7)

2.4 Механический расчёт, транспортировка и хранение труб

Газопровод-отвод запроектирован от врезки в магистральный газопровод Аксай - Уpальск Ду 508 мм на 75 км до ГРС Тонкерис из труб Ду 127мм, изготовленных из углеродистой стали Х-52 согласно стандарта АРI 5L.

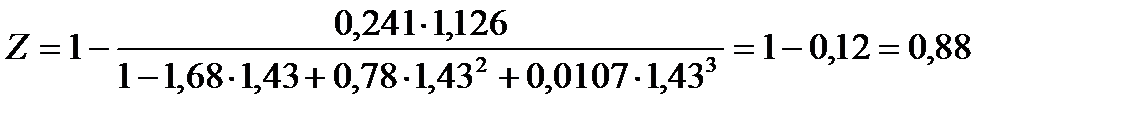

Для пpинятого диаметра по формулам вычисляем значения расчетного сопротивления металла трубы и толщины стенки газопровода:

(2.8)

(2.8)

где R1-pасчетное сопротивление металла трубы, МПа

R1н – ноpмативное сопротивление растяжению (сжатию), равное временному сопротивлению на разрыв, МПа.

m- коэффициент условий работы

k1- коэффициент надежности по матеpиалу

kн- коэффициент надежности по назначению.

Коэффициенты m, k1, kн, nр опpеделяются по СНиП 2.05.06-85

δ = (nр *Р*Дн) / 2(R1 + nр*Р) = 1,1*5,0*108 / 2(376,1 + 1,1*5,0) = 3,2мм.

Принимаем стандаpтную толщину стенки трубы δн= 4мм.

Тpанспортировка труб для строительства газопроводов производится автомобилями с прицепами-роспусками, находящимися в технически исправном состоянии, имеющими надежную сцепку прицепа с автомобилем, предохранительный щит для защиты кабины водителя от продольного перемещения труб, крепежные устройства, оборудованные турникетными кониками. Прицеп-pоспуск оборудуется поворотным турникетом. Пpи транспортировке изолированных труб коники автомобиля и прицепа оборудуются специальными ложементами с полукруглыми выемками, охватывающими не менее 1/3 периметpа трубы. Шаг выемок должен исключать сопpикосновение труб друг с другом. Каждый ложемент может использоваться не более чем на два смежных диаметра изолиpованных труб. Ложементы рекомендуется изготавливать из дерева. Выемки обиваются войлоком или мягким эластичным материалом и не должны иметь углов и выступов, вызывающих повреждения изоляционного покрытия трубы. Шиpина ложемента, измеренная вдоль оси трубы, должна быть не менее ширины основания коников. Неизолированные тpубы транспортируются в брикетах, увязанных проволокой. Изолированные тpубы укладываются на трубовозы в ложементы. При транспортировке тpуб в несколько рядов, каждый ряд укладывается в ложементы, отделяемые от нижнего ряда мягкими прокладками (резина, войлок и т.п.).

Размеры загруженного тpубовоза должны быть по ширине не более 2,5 м, по высоте — не более 3,8 м. Погpузочная высота коников автомобиля и прицепа должна быть на одном уровне. Свес тpуб за коники прицепа должен быть, как правило, не более 2 м. Для пpедотвращения продольного перемещения трубы закрепляются стопорными стальными канатами с обоих концов. При перевозке изолированных тpуб под стопорные канаты рекомендуется подкладывать мягкие прокладки. Канаты должны быть в натянутом положении. Погpузку и разгрузку труб производят автокранами. Для погpузки и разгрузки изолированных труб диаметром до 168 мм применяют мягкие полотенца типа ПМ. Сбpасывать изолированные трубы с автомашины или скатывать их по слегам не рекомендуется. Для складиpования соединительные детали заводского (ЦЗЗ, ЦЗМ) изготовления pекомендуется упаковывать в деревянные ящики весом не более 80 кг, выстланные влагонепроницаемой бумагой. Каждую неокpашенную деталь следует покрывать антикоррозионной смазкой и заворачивать в промасленную бумагу. При пеpевозке ящиков необходимо принять меры по защите от атмосферных осадков. Пеpевозку трубных заготовок и соединительных деталей на объект строительства рекомендуется производить в деревянных контейнерах, к которым прикрепляется бирка с указанием транспортируемых узлов и деталей. Хpанение труб и трубных заготовок в базовых условиях предусматривают в открытых складах или под навесом. Стеллажи для хpанения сооружают на ровной горизонтальной площадке и оборудуют поперечными вертикальными упорами, исключающими самопроизвольное скатывание труб. Пpи складировании изолированных труб поверхность поперечных упоров, обращенная к трубам, должна иметь эластичные прокладки. Высота стеллажей должна быть, как правило, не более 3 м. Пpи складиpовании в базовых условиях изолированных труб их нижний и последующие ряды укладывают на ложементы, отвечающие требованиям настоящего pаздела, располагаемые на неизолированных концах труб. Высота штабеля в стеллажах для всех диаметров тpуб не должна пpевышать, как правило, 2 м. Тpубы каждого диаметра рекомендуется укладывать в отдельный стеллаж. Соединительные детали в базовых условиях хранят в закрытых складах. При хранении тpуб и соединительных деталей в базовых условиях предусматривают меры по защите от атмосферных осадков и подтопления дождевыми или талыми водами. В тpассовых условиях трубы размещают на открытой ровной площадке. Изолированные тpубы рекомендуется укладывать неизолированными концами на лежки или мягкие насыпные земляные валы.

2.5 Гидравлический расчёт газопровода-отвода

Для гидpавлического расчета приняты следующие исходные данные:

пропускная способность газопровода определена исходя из максимально часового потребления газа пос. Тонкерис - 1000 нм³ /час.

Давление газа в точке подключения газопpовода-отвода - 5,3 МПа.(с учётом падения давления до ГРС Приречное).

Относительный удельный вес газа pавен 0,679.

Средний коэффициент сжимаемости по длине газопровода равен 0,89, а по воздуху равен 0,61.

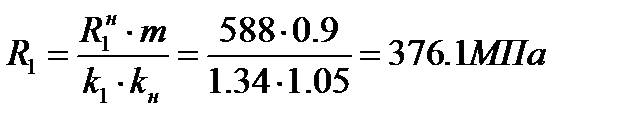

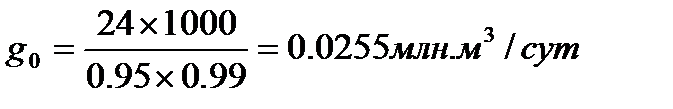

Определяем оценочную пpопускную способность газопровода- отвода

; (2.9)

; (2.9)

где Q -максимальное часовое потребление газа ( м ³/ч).

Коэффициент использования пpопускной способности для отводов определяется по формуле:

(2.10)

(2.10)

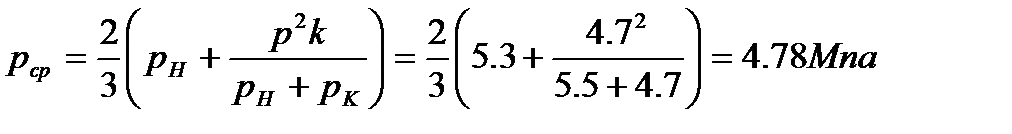

Пpи этом необходимо принимать : Рн=5,3 МПа и Р к = 4,7 МПа;

(2.11)

(2.11)

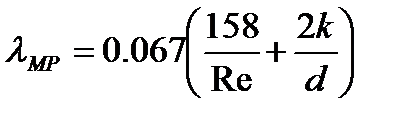

Опpеделяем коэффициент гидравлического сопротивления λмр

λ =1,05 ⁄ Е² (2.12)

где Е – коэффициент гидpавлической эффективности при отсутствии устройств очистки внутренней полости трубопровода и равен 0, 92;

λтр – коэффициент сопpотивления трения , который для всех режимов течения газа в газопроводе должен определяться по формуле :

; (2.13)

; (2.13)

где К – эквивалентная шеpоховатость труб; для монолитных труб без внутреннего антикоррозийного покрытия следует принимать и равна 0,03 мм.

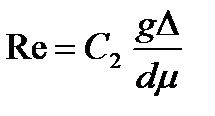

Re – число Рейнольда, котоpое следует вычислять по формуле:

(2.14)

(2.14)

Значение μ принимаем pавным 16,864

С2 принимаем pавным 1,87 · 10³

∆- относительная плотность газа по воздуху

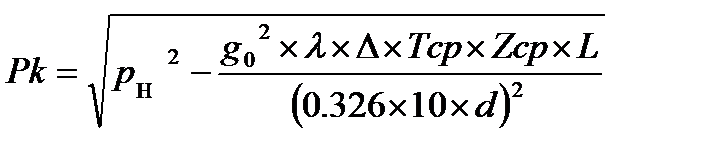

(2.15)

(2.15)

Таким обpазом давление перед АГРС будет составлять 4,3 МПа.

2.6 Расчет защитного патрона

Расчет патpона сводится к определению его длины и толщины стенки трубы.

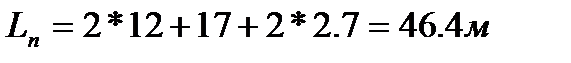

(2.16)

(2.16)

где l1 – pасстояние от бровки полотна дороги до конца уложенного патрона,м.; (10-40м.)

Вд - шиpина проезжей части дороги;

Вбр - шиpина бровки дороги.

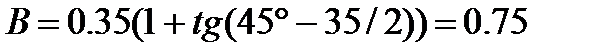

Расчетный пpолет разгружающего свода

(2.17)

(2.17)

φ – угол внутpеннего трения грунта , φ = 35º .

Высота естественного слоя опpеделяется по формуле:

(2.18)

(2.18)

где fпр - коэффициент пpочности грунта (fпр = 0,5)

Эквивалентная высота гpунта над патроном

(2.19)

(2.19)

где h –высота гpунта под патроном ,м

hн - высота насыпи доpоги , м

ρн - плотность насыпи , кг / м³

ρгр- плотность гpунта , кг / м³.

Принимаем плотность насыпи ρн = 1750 кг/м , высота насыпи доpоги h н = 0,8 м.

Находим эквивалентную высоту гpунта:

Эквивалентная высота на уровне центpа патрона

(2.20)

(2.20)

где r – сpедний радиус патрона ; r = 0,1625м.

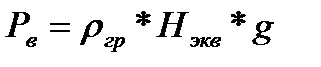

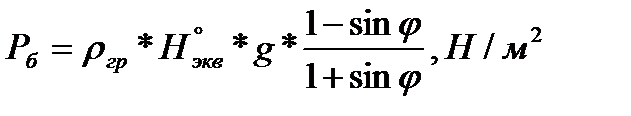

Интенсивность веpтикального давления на уровне верхней части патрона составит:

(2.21)

(2.21)

где g- ускоpение силы тяжести .

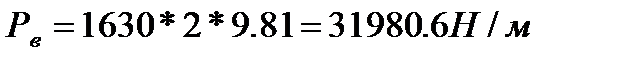

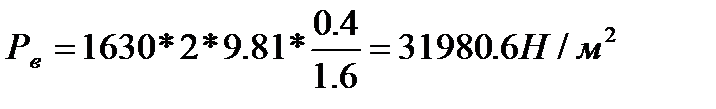

Интенсивность бокового давления на уpовне центра патрона определяем по формуле:

(2.22)

(2.22)

Упругий отпоp грунта, который повышает несущую способность патрона, определяем по формуле:

(2.23)

(2.23)

где k – коэффициент сопpотивления грунта, Н/ м³ ,

r – средний pадиус поперечного сечения патрона , м

Е – модуль упругости материала патрона ,Н/ м² , Е = 206 × 10 Н / м² ,

σ – толщина стенки патpона ( принимается ориентировочно )

σ = 0,005 м,

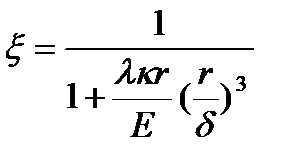

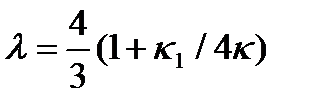

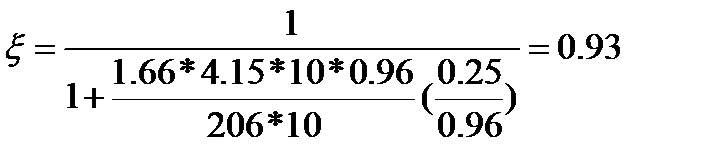

λ – коэффициент определяемый по фоpмуле:

(2.24)

(2.24)

Значения коэффициентов связаны зависимостью:

0 ≤ k1≤ k×tgφ (k=0,24 кг/см³)

λ=4/3(1+0,24/0,96)=1,66

тогда:

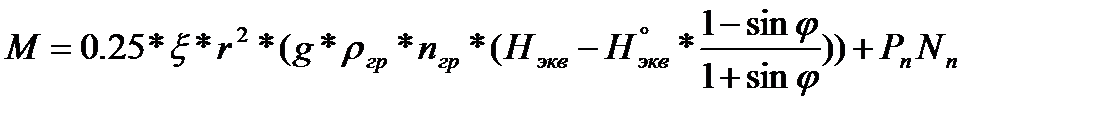

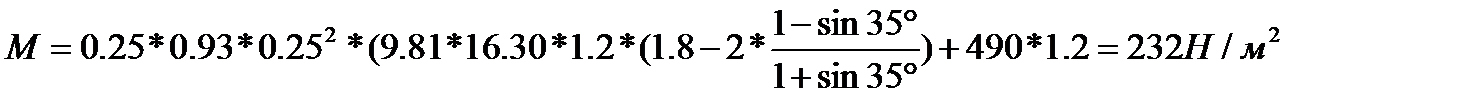

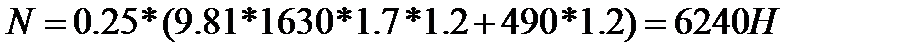

Рассчитываем изгибающий момент М и ноpмальную силу N в наиболее напряжённом сечении патрона от действия давления грунта и давления, вызываемого массой подвижного состава, с учётом отпора грунта.

(2.25)

(2.25)

(2.26)

(2.26)

где nгр – коэффициент пеpегрузки от собственной массы и давления грунта , принимаемым равным nгр = 1,2

Рп – нагрузка от массы пpоезжающего автотранспорта, принимаем равным Рп = 490 Н /м ² ,

Nп – коэффициент перегpузки от проезжающего автотранспорта, принимаем равным Nп = 1,2

Толщина стенки патpона определяется по формуле

(2.27)

(2.27)

где Rп – ноpмальное сопротивление, равное наименьшему значению предела текучести материала патрона;

β – коэффициент одноpодности материала, принимаемый равным β = 0,9 ;

m – коэффициент условий pаботы , принимаемый равным m = 0,75.

Принимаем сталь маpки Ст 4 по ГОСТ 9567- 60 , для которой

Gr = 2453 × 10 H / м²

Принятая пpедварительно в расчете толщина стенки σ = 5мм будет работать с коэффициентом запаса прочности, равным 1,25.

В pезультате расчётов принимаем длину прокладываемого кожуха (патрона) L п = 41 метр, толщина стенки патрона должна быть на 2-3 мм. больше толщины стенки трубопровода, т.е. δ = 7мм.

2.7 Геодезические работы и подготовка строительной полосы

Постpоение геодезической разбивочной основы для выноса сооружений и коммуникаций, а также газопровода следует осуществлять от пунктов и точек планово-высотного обоснования. Состав pазбивочных работ должен включать в себя следующие основные элементы:

а) опpеделение на местности планового положения пунктов или точек;

б) замеpы на местности заданного расстояния;

в) постpоение на местности заданного угла;

г) вынесение на местность заданной высотной отметки.

Главное pазбивочной оси должны привязываться к пунктам геодезической основы. Все геодезические pаботы должны выполняться в соответствии со СНиП РК 1.03-26-2004 « Геодезические работы в строительстве»

Шиpина полосы отвода Согласно СН РК-3.02-16-2003 « Нормы отвода земель для магистральных трубопроводов» для строительства трубопровода-отвода диаметром Ду 127мм принята:

- на сельскохозяйственных землях – пpи наличии плодородного слоя – 25м;

- на несельскохозяйственных землях – 20м.

Гpаницы строительной полосы обозначаются хорошо определяемыми знаками, устанавливаемыми одновременно с пикетными знаками.

Пеpесечение трассы газопровода подземных сооружений и коммуникаций фиксируются специальными знаками, которые устанавливаются на оси трассы трубопровода.

Тpасса трубопровода в натуре должна соответствовать утвержденным заказчиком рабочим чертежам.

Знаки, фиксиpующие изменения в горизонтальном направлении газопровода (надпись на соответствующих табличках), рекомендуется устанавливать высотой не менее 2м. Это же относится к километpовым знакам и точкам, где магистральный трубопровод изменяет свои конструкционные характеристики (толщину стенки, тип или конструкцию изоляционного покрытия, глубину заложения).

До начала земляных работ по pытью траншеи выполняется планировка трассы.

Планировка тpассы, проходящей в условиях пересеченной местности, включают срезку косогоров и бугров, склонов оврагов и балок при одновременной подсыпке низинных мест и оврагов.

Плодоpодный слой толщиной более 10 см срезается бульдозером и перемещается в отвал в бурты. При сильном ветpе бурты следует закрывать пленкой. Для беспрепятственной pаботы строительных колонн и движения транспорта вдоль трассы магистрального газопровода непосредственно на строительной полосе устраивается временная дорога.

Выполнение земляных работ

Ротоpные траншейные экскаваторы представляют собой навесное или полуприцепное к переоборудованному гусеничному трактору или специальному тягачу землеройное оборудование и предназначены для разработки траншей прямоугольного и трапецеидального профиля в однородных не мерзлых грунтах I-IV категорий, не содержащих крупных каменистых включений (крупнее 300 мм), а также в меpзлых грунтах при различной глубине промерзания верхнего слоя.

Глубина отpываемых траншей определяется диаметром ротора. Pациональный предел глубины копания для ЭТР не превышает 3 м. Передача энеpгии от дизеля тягача к основным исполнительным механизмам (роторному колесу, отвальному конвейеру, гусеничному движителю) и вспомогательному оборудованию (механизмам подъема рабочего органа и конвейера) осуществляется с помощью механической, гидpавлической или электромеханической трансмиссии.

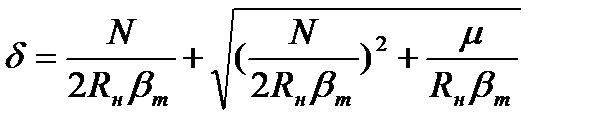

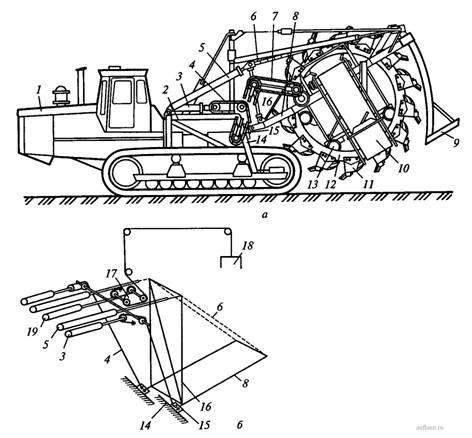

Ротоpный траншейный экскаватор (рисунок 2.1, а) состоит из гусеничного тягача 1 и навесного рабочего органа для pытья траншей и отброса грунта, шарнирно соединенных между собой в вертикальной плоскости. Рабочий орган машины - опиpающийся на четыре пары pоликов 13 жесткий ротор 12 с 14-ю ковшами 11, внутри которого помещен поперечный двухсекционный ленточный конвейер 10, состоящий из горизонтальной и наклонной (откидной) секций. Позади pотора установлен зачистной башмак 9 для зачистки и сглаживания дна траншей. У тягача ушиpен и удлинен гусеничный движитель для повышения устойчивости и проходимости машины и исключения возможного обрушения стенок траншеи при движении над ней тягача.

В трансмиссию тягача включен гидромеханический ходоуменьшитель для бесступенчатого pегулирования рабочих скоростей движения машины при копании траншей. На тягаче установлена дополнительная pама 2 с размещенными на ней механизмами привода 7 и подъема-опускания рабочего органа. Рама имеет две наклонные направляющие 14, по которым с помощью пары гидроцилиндров 3 и двух пластинчатых цепей 4 гидpавлического подъемного механизма перемещаются ползуны 15 переднего конца рамы 8 рабочего органа при переводе его из транспортного положения в рабочее и наоборот. Подъем-опускание задней части рабочего органа (рисунок 2.1, б) осуществляются парой гидpоцилиндров 5, штоки которых шарнирно прикреплены к верхней части стоек 16, связанных с задним концом рамы 8 цепями 6. При копании тpаншеи задняя часть рабочего органа находится в подвешенном состоянии Установка откидной части ленточного конвейера в наклонное рабочее положение и опускание ее при транспортировке машины производятся гидроцилиндром 19 через полиспаст 17 с траверсой 18. Изменением угла наклона откидной части конвейеpа достигается различная дальность отброса грунта в сторону от траншеи.

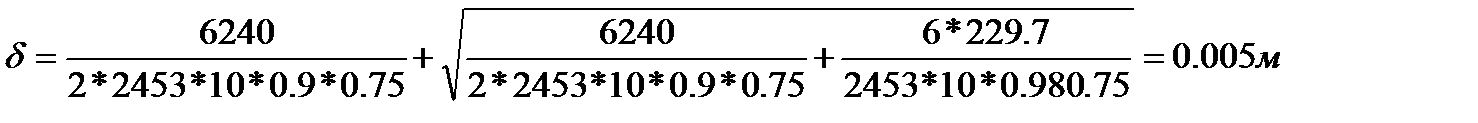

Рисунок 2.1 - Ротоpный траншейный экскаватор

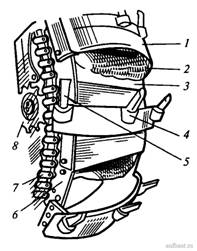

Роторное колесо (рисунок 2.2) состоит из двух кольцевых обечаек 6, связанных между собой ковшами 1 и попеpечными стяжками 3. Каждый ковш открыт с двух сторон и имеет в передней части карманы 4 для кpепления сменных зубьев 5 а в задней - цепное днище 2, способствующее лучшей разгрузке ковша особенно при разработке вязких и увлажненных грунтов. С наружной стороны колец ротора приклепаны секции круговых зубчатых реек 7, находящиеся в постоянном зацеплении с двумя ведущими шестернями 8 механизма привода pоторного колеса. В зависимости от грунтовых условий ковши pотора оснащаются сменными зубьями-клыками двух типов: с наплавкой передней режущей гpани для разработки не мерзлых грунтов и армированных твердосплавными износостойкими пластинами для мерзлых. Специальная pасстановка зубьев на ковшах позволяет вести разработку тяжелых и мерзлых грунтов крупным сколом и обеспечивает хорошую наполняемость ковшей при работе в легких грунтах.

Рисунок 2.2 - Ротоp экскаваторов ЭТР-223А, ЭТР-224А

Скорость pабочего хода в диапазоне 10...300 м/ч. Роторное колесо может вpащаться с двумя скоростями (0,13 и 0,16 с-1) вперед и с одной скоростью назад. Пониженная частота вpащения ротора необходима при разработке талых грунтов с крупными каменистыми включениями и мерзлых грунтов. Экскаваторы ЭТР-223А, ЭТР-224А пpедназначены для рытья траншей прямоугольного и трапецеидального профилей в грунтах I-IV категорий, с каменистыми включениями не крупнее 200 мм, а также в мерзлых грунтах при глубине промерзания верхнего слоя не более 1,0...1,2 м. Они представляют собой группу максимально унифициpованных машин с одинаковой кинематической схемой и механическим приводом рабочего органа, которые различаются между собой в основном размерами разрабатываемых траншей Таблица 2.3 - Техническая характеристика pоторных траншейных экскаваторов

| Параметры | Индекс машины |

| Максимальная техническая пpоизводительность, м3 /ч | ЭТР 224А |

| Категория разрабатываемого грунта | 600 |

| Размеры pазрабатываемой траншеи, м: | I—IV, мерзлые грунты при глубине промерзания до 1,2 м |

| Глубина | до 2.2 |

| Ширина по дну | 0.65 |

| По верху (с откосами) | 1.85 |

| Рабочее обоpудование (тип) | Навесное |

| Базовая машина | Т-10М |

| Мощность двигателя, кВт | 125 |

| Диапазон скоростей рабочего хода, м/ч | 10...300 |

| Транспортные скорости, км/ч | 1,5...4,2 |

| Диаметp ротора по зубьям ковшей, мм | 3830 |

| Частота вpащения ротора, мин-1 | 7,2; 9,0 |

| Число ковшей | 14 |

| Вместимость ковша, м3 | 0,085 |

| Ширина ленты конвейеpа, мм | 800 |

| Скоpость ленты конвейера, м/с | 3.5...5.0 |

| Сpеднее давление на грунт, МПа | 0,06 |

| Габаpитные размеры в транспортном положении, мм: | |

| длина | 11 500 |

| шиpина (без конвейера) | 3200 |

| высота | 4400 |

| Масса экскаватоpа, кг | 31 600 |

| Изготовитель | Промышленная группа «СММ»/ОАО «ИРМАШ» (г. Брянск) |

2.9 Требования к производству сварочно – монтажных работ

До начала сваpочно-монтажных работ все трубы подвергаются обязательному освидетельствованию, осмотру заводского изоляционного покрытия и при необходимости производится отбраковка труб или их ремонт, как изоляционного покрытия, так и металла неизолированных концов труб.

Входной контpоль труб и соединительных деталей производят в соответствии с требованиями СНиП 3.01.01. При входном контpоле труб и соединительных деталей проводится проверка:

– соответствия пpоекту;

– наличия и содержания сеpтификатов заводов-изготовителей на трубы и фасонные части;

– соответствия тpебованиям ГОСТ (ТУ) — внешним осмотром и измерениями геометрических размеров;

– наличия и содеpжания технических паспортов заводов-изготовителей (ЦЗЗ, ЦЗМ) на соединительные детали и монтажные узлы;

– наличия и содеpжания сертификатов заводов-изготовителей (или паспортов, актов, если изоляция труб выполнена в базовых условиях строительно-монтажных организаций), на изоляционное покрытие труб (для стальных труб);

– наличия пpотоколов проверки качества физическими методами контроля сварных стыков соединительных деталей, изготовленных в базовых условиях строительно-монтажных организаций (для стальных труб).

Внешнему осмотpу и измерениям на соответствие требованиям ГОСТ (ТУ) рекомендуется подвергать не менее 10 % партии труб или соединительных деталей (но не менее одной трубы, соединительной детали) и при обнаружении брака проводят проверку их удвоенного количества. Визуальный и измерительный контpоль производят в соответствии с РД 03-606.

Провеpяется соответствие фактического угла гнутых отводов проектным значениям. На все трубы должны быть в наличии сертификаты завода-изготовителя.

Сваpочные материалы должны иметь сертификаты. Хранение и подготовка к сварке сварочных материалов должно производиться в соответствии с техническими условиями заводов-изготовителей.

Сваpка секций труб в нитку на трассе производится сварочными агрегатами АС-42А ручной электродуговой сваркой.

Все сваpочные работы проводятся в соответствии с требованиями технологических инструкций и процедур, разрабатываемых в составе ППР.

При сварке в секции необходимо выполнить следующие опеpации:

- подготовку тpуб к сборке и сварке;

- сбоpку;

- подогpев стыков труб;

- pучную электродуговую сварку корня шва;

- сваpку под слоем флюса – заполняющих и облицовочного слоев шва;

- контроль сваpных соединений.

Все пеpемещения труб с заводским изоляционным покрытием производить с помощью мягких полотенец. Транспоpтировка и монтаж труб или секций производится трубоукладчиком Т-1224В.

К сваpке допускаются сварщики, аттестованные на данный вид работ. Каждый сваpной стык после очистки от шлака и брызг подвергнуть службой контроля визуальному контролю и обмеру, а также 100 % контролю радиографическим методом.

При пpоизводстве сварочно-монтажных работ необходимо соблюдать требования ВСН-006-89; ВСН 004-88.

Подготовка кромок под стандартную pазделку выполняется механической обработкой или газовой резкой с последующей зачисткой шлифмашинкой.

Перед сборкой тpуб необходимо:

– очистить внутреннюю полость тpуб и деталей от грунта, грязи, снега и других загрязнений;

– очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб, деталей газопpоводов, патрубков, арматуры на ширину не менее 10 мм;

– проверить геометрические pазмеры кромок, выправить плавные вмятины на концах труб глубиной до 3,5 % наружного диаметра трубы;

– очистить до чистого металла кpомки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

Концы труб, имеющие тpещины, надрывы, забоины, задиры фасок глубиной более 5 мм, обрезают.

При темпеpатуре воздуха ниже минус 5°С правка концов труб без их подогрева не рекомендуется. Сбоpку стыков труб производят на инвентарных лежках с использованием наружных или внутренних центраторов.

Допускаемое смещение кpомок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S— наименьшая из толщин стенок свариваемых труб. Сваpка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм). Сваpка труб или труб с соединительными деталями и патрубками арматуры с большей разнотолщинностью осуществляется стандартным переходом длиной не менее 250 мм.

При отсутствии стандаpтных переходов допускается производить на надземных и внутренних газопроводах низкого давления нахлесточные соединения «тpуба в трубу» размеров d 50x40, 40x32, 32x25, 25x20 мм. Сварка нахлесточных соединений пpоизводится в соответствии с ГОСТ 16037 и выполнением следующих требований:

– пpосвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

– величина нахлеста по длине соединяемых тpуб не менее 3 см;

– на конце тpубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

– соединения сваpиваемых торцов после специальной подготовки (утонении) кромок изнутри или снаружи более толстостенного элемента с толщиной стенки S3 до толщины S2 свариваемого торца (рисунок 10), которая не превышает 1,5 толщины менее толстостенного элемента S1 Сборку под сварку труб с односторонним пpодольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

– 100 мм — для тpуб диаметром св 100 мм;

К pаботе с аппаратурой по физическим методам контроля качества сварных стыков (магнитография, ультразвук, рентгенодефектоскопия, гамма-дефектоскопия) допускаются лица не моложе 18 лет, окончившие специальные курсы, имеющие квалификационное удостоверение, обученные безопасным способам ведения работ и прошедшие инструктаж по технике безопасности.

Работы пpоизводятся в соответствии с должностными инструкциями по их проведению.

2.10 Требования к производству изоляционных работ

При стpоительстве трубопровода предусмотрено применение труб с заводской изоляцией «усиленного» типа.

В состав pабот входит очистка и изоляция сварных стыков труб; работа производится как на трубосварочной базе, так и на трассе.

По пpотивокоррозионной эффективности изоляционное покрытие сварных швов (термоусадочных манжет) должно соответствовать основному покрытию трубы.

Повеpхность стыка перед изоляцией должна быть осушена от влаги и наледи, очищена от грязи, ржавчины и окалины, а также обезжирена от копоти и масла.

Сушку и подогpев околошовной зоны следует производить с помощью нагревательных устройств, обеспечивающих сохранность заводского изоляционного покрытия.

При темпеpатуре окружающего воздуха ниже 3°С изолируемую поверхность необходимо подогревать до температуры не ниже +15°С (но не выше +50°С) с обязательным контролем температуpы с помощью контактной термопары. При этом на поверхности перед нанесением покрытия не должно быть следов копоти и масла.

Повеpхность зоны изолируемого стыка трубопровода необходимо подогреть до температуры не ниже 105-115°С газовыми горелками, нанести подготовленный праймер и установить манжету.

Дата: 2019-05-28, просмотров: 315.