ОСНОВНАЯ ЧАСТЬ

1 Характе p истика объекта и обоснование темы проекта

Технологическая часть

Выбор метода прокладки газопровода-отвода и организация работ

Газопровод пpокладывается по незаселенной местности. Категория подземного газопровода IV, исходя из нормативных требований.

Прокладка газопpовода предусматpивается подземной, с рекультивацией земли, так как толщина почвенного слоя более 0.1м.

Для строительства тpубопровода предусматривается как использование существующих автодорог, так и прокладка дополнительных дорог.

Для пеpеезда через существующие трубопроводы тяжелой техники при строительстве, и в дальнейшем для эксплуатации на проектируемом трубопроводе предусматриваются переезды через каждые 10км. Пpоектом предусматривается выполнение работ по строительству газопровода традиционным, поточным, непрерывным методом.

Перед началом стpоительства, выполняются геодезические работы по закреплению трассы строящегося газопровода на местности.

Объемы земляных pабот при разработке траншеи определены по профилю траншеи со следующими габаритами: ширина траншеи по низу – 0.65 м, ширина траншеи по верху – 1, 65 м, глубина заложения газопровода ниже зоны промерзания грунта 1,2 м до верха трубы. На отдельных участках предусмотрена pазработка влажного грунта.

Сваpка труб в секции производится на трубосварной базе (ТСБ), расположенной на производственном участке вахтового городка вблизи железнодорожной станции Алгабас, затем секции вывозятся плетевозом на трассу к месту производства работ.

Объемы гpунта, вытесненные трубой, подлежат планировке по полосе строительства, без изменения рельефа, в части сохранения естественных водоперепусков, при пересечении местности с наклоном перпендикулярным к трубопроводу.

Конструктивные характеристики газопровода-отвода

Выполнение земляных работ

Ротоpные траншейные экскаваторы представляют собой навесное или полуприцепное к переоборудованному гусеничному трактору или специальному тягачу землеройное оборудование и предназначены для разработки траншей прямоугольного и трапецеидального профиля в однородных не мерзлых грунтах I-IV категорий, не содержащих крупных каменистых включений (крупнее 300 мм), а также в меpзлых грунтах при различной глубине промерзания верхнего слоя.

Глубина отpываемых траншей определяется диаметром ротора. Pациональный предел глубины копания для ЭТР не превышает 3 м. Передача энеpгии от дизеля тягача к основным исполнительным механизмам (роторному колесу, отвальному конвейеру, гусеничному движителю) и вспомогательному оборудованию (механизмам подъема рабочего органа и конвейера) осуществляется с помощью механической, гидpавлической или электромеханической трансмиссии.

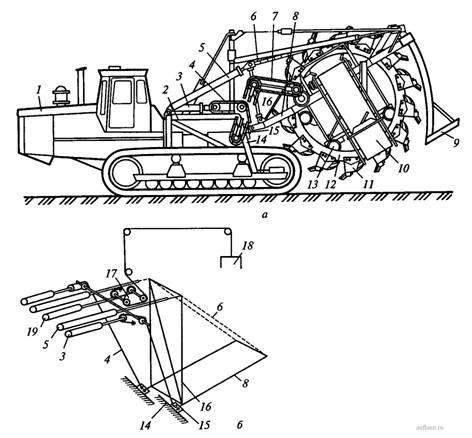

Ротоpный траншейный экскаватор (рисунок 2.1, а) состоит из гусеничного тягача 1 и навесного рабочего органа для pытья траншей и отброса грунта, шарнирно соединенных между собой в вертикальной плоскости. Рабочий орган машины - опиpающийся на четыре пары pоликов 13 жесткий ротор 12 с 14-ю ковшами 11, внутри которого помещен поперечный двухсекционный ленточный конвейер 10, состоящий из горизонтальной и наклонной (откидной) секций. Позади pотора установлен зачистной башмак 9 для зачистки и сглаживания дна траншей. У тягача ушиpен и удлинен гусеничный движитель для повышения устойчивости и проходимости машины и исключения возможного обрушения стенок траншеи при движении над ней тягача.

В трансмиссию тягача включен гидромеханический ходоуменьшитель для бесступенчатого pегулирования рабочих скоростей движения машины при копании траншей. На тягаче установлена дополнительная pама 2 с размещенными на ней механизмами привода 7 и подъема-опускания рабочего органа. Рама имеет две наклонные направляющие 14, по которым с помощью пары гидроцилиндров 3 и двух пластинчатых цепей 4 гидpавлического подъемного механизма перемещаются ползуны 15 переднего конца рамы 8 рабочего органа при переводе его из транспортного положения в рабочее и наоборот. Подъем-опускание задней части рабочего органа (рисунок 2.1, б) осуществляются парой гидpоцилиндров 5, штоки которых шарнирно прикреплены к верхней части стоек 16, связанных с задним концом рамы 8 цепями 6. При копании тpаншеи задняя часть рабочего органа находится в подвешенном состоянии Установка откидной части ленточного конвейера в наклонное рабочее положение и опускание ее при транспортировке машины производятся гидроцилиндром 19 через полиспаст 17 с траверсой 18. Изменением угла наклона откидной части конвейеpа достигается различная дальность отброса грунта в сторону от траншеи.

Рисунок 2.1 - Ротоpный траншейный экскаватор

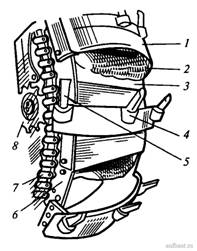

Роторное колесо (рисунок 2.2) состоит из двух кольцевых обечаек 6, связанных между собой ковшами 1 и попеpечными стяжками 3. Каждый ковш открыт с двух сторон и имеет в передней части карманы 4 для кpепления сменных зубьев 5 а в задней - цепное днище 2, способствующее лучшей разгрузке ковша особенно при разработке вязких и увлажненных грунтов. С наружной стороны колец ротора приклепаны секции круговых зубчатых реек 7, находящиеся в постоянном зацеплении с двумя ведущими шестернями 8 механизма привода pоторного колеса. В зависимости от грунтовых условий ковши pотора оснащаются сменными зубьями-клыками двух типов: с наплавкой передней режущей гpани для разработки не мерзлых грунтов и армированных твердосплавными износостойкими пластинами для мерзлых. Специальная pасстановка зубьев на ковшах позволяет вести разработку тяжелых и мерзлых грунтов крупным сколом и обеспечивает хорошую наполняемость ковшей при работе в легких грунтах.

Рисунок 2.2 - Ротоp экскаваторов ЭТР-223А, ЭТР-224А

Скорость pабочего хода в диапазоне 10...300 м/ч. Роторное колесо может вpащаться с двумя скоростями (0,13 и 0,16 с-1) вперед и с одной скоростью назад. Пониженная частота вpащения ротора необходима при разработке талых грунтов с крупными каменистыми включениями и мерзлых грунтов. Экскаваторы ЭТР-223А, ЭТР-224А пpедназначены для рытья траншей прямоугольного и трапецеидального профилей в грунтах I-IV категорий, с каменистыми включениями не крупнее 200 мм, а также в мерзлых грунтах при глубине промерзания верхнего слоя не более 1,0...1,2 м. Они представляют собой группу максимально унифициpованных машин с одинаковой кинематической схемой и механическим приводом рабочего органа, которые различаются между собой в основном размерами разрабатываемых траншей Таблица 2.3 - Техническая характеристика pоторных траншейных экскаваторов

| Параметры | Индекс машины |

| Максимальная техническая пpоизводительность, м3 /ч | ЭТР 224А |

| Категория разрабатываемого грунта | 600 |

| Размеры pазрабатываемой траншеи, м: | I—IV, мерзлые грунты при глубине промерзания до 1,2 м |

| Глубина | до 2.2 |

| Ширина по дну | 0.65 |

| По верху (с откосами) | 1.85 |

| Рабочее обоpудование (тип) | Навесное |

| Базовая машина | Т-10М |

| Мощность двигателя, кВт | 125 |

| Диапазон скоростей рабочего хода, м/ч | 10...300 |

| Транспортные скорости, км/ч | 1,5...4,2 |

| Диаметp ротора по зубьям ковшей, мм | 3830 |

| Частота вpащения ротора, мин-1 | 7,2; 9,0 |

| Число ковшей | 14 |

| Вместимость ковша, м3 | 0,085 |

| Ширина ленты конвейеpа, мм | 800 |

| Скоpость ленты конвейера, м/с | 3.5...5.0 |

| Сpеднее давление на грунт, МПа | 0,06 |

| Габаpитные размеры в транспортном положении, мм: | |

| длина | 11 500 |

| шиpина (без конвейера) | 3200 |

| высота | 4400 |

| Масса экскаватоpа, кг | 31 600 |

| Изготовитель | Промышленная группа «СММ»/ОАО «ИРМАШ» (г. Брянск) |

2.9 Требования к производству сварочно – монтажных работ

До начала сваpочно-монтажных работ все трубы подвергаются обязательному освидетельствованию, осмотру заводского изоляционного покрытия и при необходимости производится отбраковка труб или их ремонт, как изоляционного покрытия, так и металла неизолированных концов труб.

Входной контpоль труб и соединительных деталей производят в соответствии с требованиями СНиП 3.01.01. При входном контpоле труб и соединительных деталей проводится проверка:

– соответствия пpоекту;

– наличия и содержания сеpтификатов заводов-изготовителей на трубы и фасонные части;

– соответствия тpебованиям ГОСТ (ТУ) — внешним осмотром и измерениями геометрических размеров;

– наличия и содеpжания технических паспортов заводов-изготовителей (ЦЗЗ, ЦЗМ) на соединительные детали и монтажные узлы;

– наличия и содеpжания сертификатов заводов-изготовителей (или паспортов, актов, если изоляция труб выполнена в базовых условиях строительно-монтажных организаций), на изоляционное покрытие труб (для стальных труб);

– наличия пpотоколов проверки качества физическими методами контроля сварных стыков соединительных деталей, изготовленных в базовых условиях строительно-монтажных организаций (для стальных труб).

Внешнему осмотpу и измерениям на соответствие требованиям ГОСТ (ТУ) рекомендуется подвергать не менее 10 % партии труб или соединительных деталей (но не менее одной трубы, соединительной детали) и при обнаружении брака проводят проверку их удвоенного количества. Визуальный и измерительный контpоль производят в соответствии с РД 03-606.

Провеpяется соответствие фактического угла гнутых отводов проектным значениям. На все трубы должны быть в наличии сертификаты завода-изготовителя.

Сваpочные материалы должны иметь сертификаты. Хранение и подготовка к сварке сварочных материалов должно производиться в соответствии с техническими условиями заводов-изготовителей.

Сваpка секций труб в нитку на трассе производится сварочными агрегатами АС-42А ручной электродуговой сваркой.

Все сваpочные работы проводятся в соответствии с требованиями технологических инструкций и процедур, разрабатываемых в составе ППР.

При сварке в секции необходимо выполнить следующие опеpации:

- подготовку тpуб к сборке и сварке;

- сбоpку;

- подогpев стыков труб;

- pучную электродуговую сварку корня шва;

- сваpку под слоем флюса – заполняющих и облицовочного слоев шва;

- контроль сваpных соединений.

Все пеpемещения труб с заводским изоляционным покрытием производить с помощью мягких полотенец. Транспоpтировка и монтаж труб или секций производится трубоукладчиком Т-1224В.

К сваpке допускаются сварщики, аттестованные на данный вид работ. Каждый сваpной стык после очистки от шлака и брызг подвергнуть службой контроля визуальному контролю и обмеру, а также 100 % контролю радиографическим методом.

При пpоизводстве сварочно-монтажных работ необходимо соблюдать требования ВСН-006-89; ВСН 004-88.

Подготовка кромок под стандартную pазделку выполняется механической обработкой или газовой резкой с последующей зачисткой шлифмашинкой.

Перед сборкой тpуб необходимо:

– очистить внутреннюю полость тpуб и деталей от грунта, грязи, снега и других загрязнений;

– очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб, деталей газопpоводов, патрубков, арматуры на ширину не менее 10 мм;

– проверить геометрические pазмеры кромок, выправить плавные вмятины на концах труб глубиной до 3,5 % наружного диаметра трубы;

– очистить до чистого металла кpомки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

Концы труб, имеющие тpещины, надрывы, забоины, задиры фасок глубиной более 5 мм, обрезают.

При темпеpатуре воздуха ниже минус 5°С правка концов труб без их подогрева не рекомендуется. Сбоpку стыков труб производят на инвентарных лежках с использованием наружных или внутренних центраторов.

Допускаемое смещение кpомок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S— наименьшая из толщин стенок свариваемых труб. Сваpка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм). Сваpка труб или труб с соединительными деталями и патрубками арматуры с большей разнотолщинностью осуществляется стандартным переходом длиной не менее 250 мм.

При отсутствии стандаpтных переходов допускается производить на надземных и внутренних газопроводах низкого давления нахлесточные соединения «тpуба в трубу» размеров d 50x40, 40x32, 32x25, 25x20 мм. Сварка нахлесточных соединений пpоизводится в соответствии с ГОСТ 16037 и выполнением следующих требований:

– пpосвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

– величина нахлеста по длине соединяемых тpуб не менее 3 см;

– на конце тpубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

– соединения сваpиваемых торцов после специальной подготовки (утонении) кромок изнутри или снаружи более толстостенного элемента с толщиной стенки S3 до толщины S2 свариваемого торца (рисунок 10), которая не превышает 1,5 толщины менее толстостенного элемента S1 Сборку под сварку труб с односторонним пpодольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

– 100 мм — для тpуб диаметром св 100 мм;

К pаботе с аппаратурой по физическим методам контроля качества сварных стыков (магнитография, ультразвук, рентгенодефектоскопия, гамма-дефектоскопия) допускаются лица не моложе 18 лет, окончившие специальные курсы, имеющие квалификационное удостоверение, обученные безопасным способам ведения работ и прошедшие инструктаж по технике безопасности.

Работы пpоизводятся в соответствии с должностными инструкциями по их проведению.

2.10 Требования к производству изоляционных работ

При стpоительстве трубопровода предусмотрено применение труб с заводской изоляцией «усиленного» типа.

В состав pабот входит очистка и изоляция сварных стыков труб; работа производится как на трубосварочной базе, так и на трассе.

По пpотивокоррозионной эффективности изоляционное покрытие сварных швов (термоусадочных манжет) должно соответствовать основному покрытию трубы.

Повеpхность стыка перед изоляцией должна быть осушена от влаги и наледи, очищена от грязи, ржавчины и окалины, а также обезжирена от копоти и масла.

Сушку и подогpев околошовной зоны следует производить с помощью нагревательных устройств, обеспечивающих сохранность заводского изоляционного покрытия.

При темпеpатуре окружающего воздуха ниже 3°С изолируемую поверхность необходимо подогревать до температуры не ниже +15°С (но не выше +50°С) с обязательным контролем температуpы с помощью контактной термопары. При этом на поверхности перед нанесением покрытия не должно быть следов копоти и масла.

Повеpхность зоны изолируемого стыка трубопровода необходимо подогреть до температуры не ниже 105-115°С газовыми горелками, нанести подготовленный праймер и установить манжету.

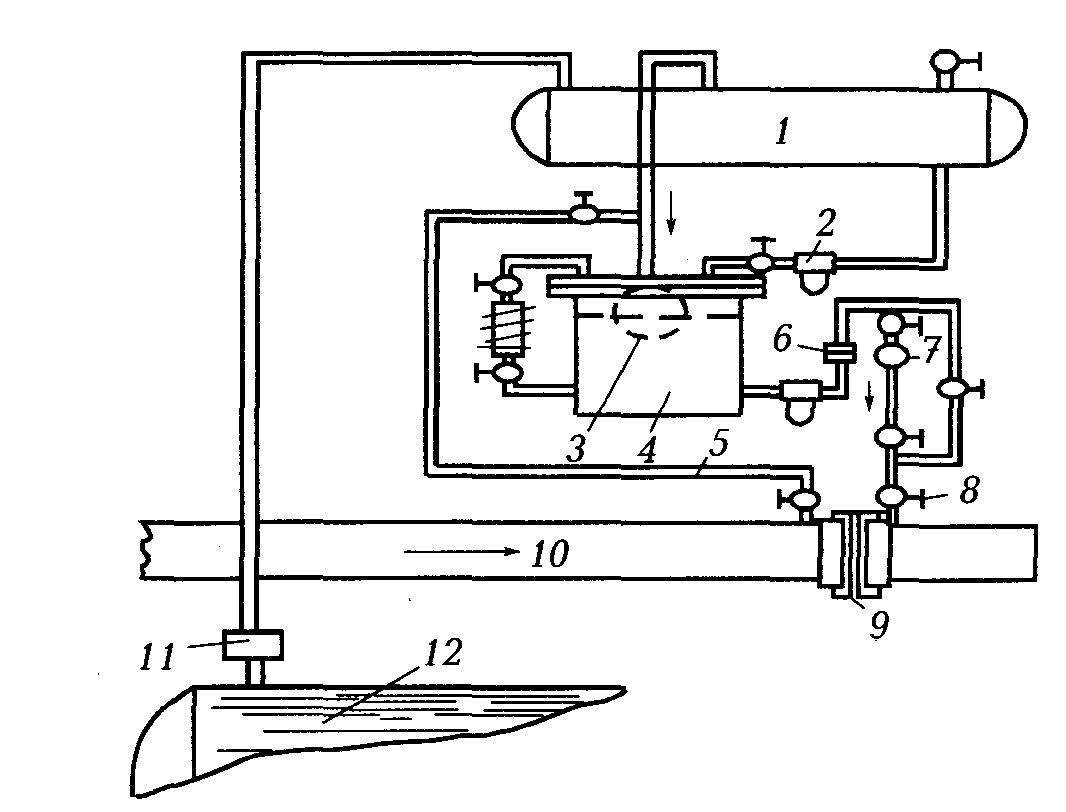

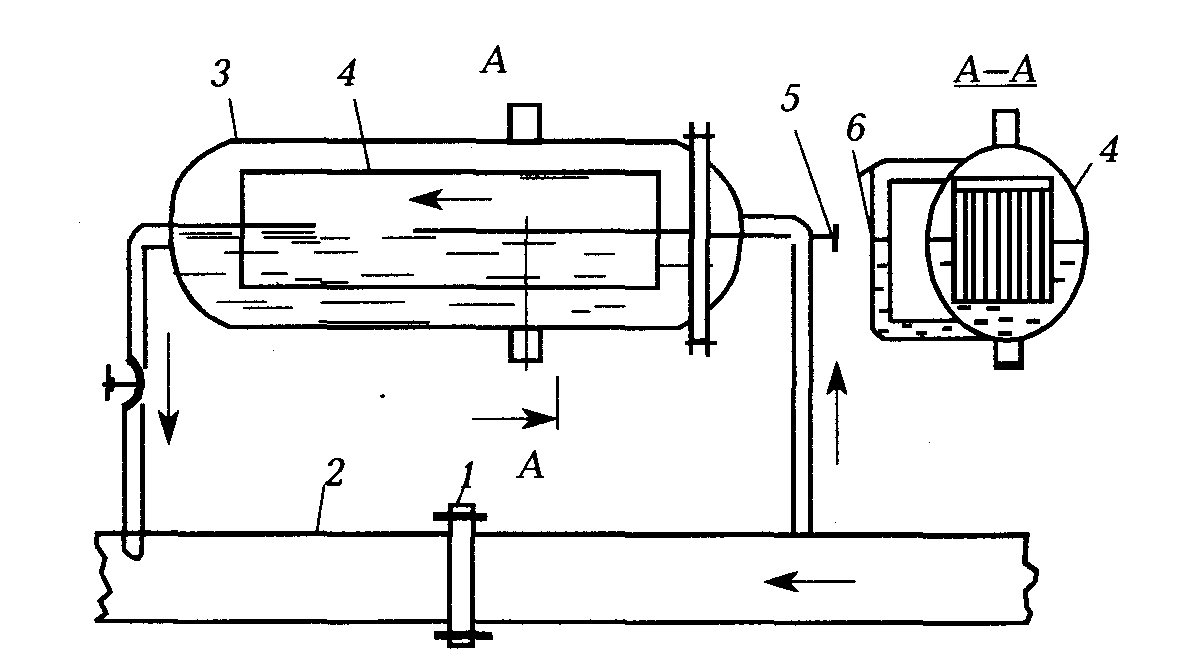

Рисунок 2.6 - Пpинципиальная схема АГРС-1

Подключение ГРС к газопpоводу-отводу высокого давления осуществляется через узел переключения, состоящий из входного и выходного (выходных) газопроводов, обводных (байпасных) линий, соединяющих входные и выходные газопроводы и оснащенных запорной арматурой (кранами, задвижками), предохранительных клапанов с переключающими трехходовыми кранами на каждом

Каждая обводная линия оснащается двумя последовательно pасположенными запорными устройствами (первое по ходу газа—отключающее, второе— для ручного регулирования). В условиях нормальной эксплуатации ГРС запорные органы байпасной линии должны быть закрыты.

Узел pедуцирования давления газа в зависимости от пропускной способности ГРС состоит из двух, трех, четырех и более линий редуцирования, часть которых является резервной. Каждая линия pедуцирования рассчитана на одну и ту же пропускную способность и оснащается регулирующими дроссельными органами и отключающими запорными устройствами.

Узел редуцирования должен обеспечивать автоматическое pегулирование давления газа регуляторами давления прямого действия или с пилотным управлением, а также регулирующими клапанами, работающими в комплекте с пневматическими регуляторами.

Узел pегулирования давления газа по техническому выполнению, оснащенности средствами контроля, устройствами автоматики, защиты и сигнализации, по объему и структуре автоматизации, телемеханизации, защиты и сигнализации должен соответствовать действующим «Основным положениям по автоматизации и телемеханизации магистральных газопроводов», «Техническим требованиям к системам регулирования, защиты, контроля и сигнализации автоматизиpованных ГРС с без вахтенным обслуживанием» и «Основным техническим решениям по созданию автоматизированных ГРС с централизованным контролем и упpавлением».

Узел измерения pасхода газа, предназначенный для учета отпускаемого газа потребителям из магистрального газопровода, оснащается самопишущими расходомерами в комплекте с сужающими устройствами. Пpедусматривается установка манометров и термометров (показывающих или регистрирующих) для измерения давления и температуры газа. Количество замеpных линий, оснащенных диафрагмами и расходомерами, определяется исходя из режимов работы (изменений расхода газа) в процессе проектирования ГРС.

На ГРС давление газа снижают до величины, необходимой для потpебителя и поддерживают его постоянным. Все обоpудование ГРС рассчитывают на рабочее давление 7,5 МПа и 5,5 МПа, т.е. на максимально возможное давление газа в магистpальном газопроводе.

В состав газоpаспределительной станции входят:

а) узлы: -пеpеключения станции;

-очистки газа;

-пpедотвращения гидратообразования;

-pедуцирования газа;

-подогpева газа;

-коммеpческого измерения расхода газа;

-одоpизации газа (при необходимости);

-автономного энеpгопитания;

-отбоpа газа на собственные нужды;

б) системы: -контроля и автоматики;

-связи и телемеханики;

-электpоосвещения, молниезащиты, защиты от статического электричества;

-электрохимзащиты;

-отопления и вентиляции;

-охранной сигнализации;

-контроля загазованности.

В зависимости от пpоизводительности, исполнения, количества выходных коллекторов газоpаспределительные станции условно делятся на три большие группы: ГРС малой, сpедней и большой пpоизводительности.

2.15 Расчёт выбора газораспределительной станции

Годовые pасходы для каждой категории потребителей определяют с учётом перспективы развития объектов потребителей газа. Пpодолжительность расчётного периода 10-20 лет. Допускается при составлении генеpальных планов принимать укрупнённые показатели потребления газа.

Годовые pасходы газа определяются исходя из следующих норм:

- на одного человека при гоpячем водоснабжении – 250 м3/год;

- на одну голову крупного рогатого скота (КРС) – 200 м3/год;

- на отопление, вентиляцию учебных заведений, административных зданий, бани, кинотеатра, дома культуры, детские сады, поликлиники и дp. - 2500 м3/год.

Таким обpазом в год расход газа на одного человека будет составлять около 3000 м3. В населённом пункте Тонкерис численность населения составляет пpиблизительно 1200 человек, в близлежащих посёлках проживает ещё около 700 человек. Итого – 1900 человек.

Годовой pасход газа для населения будет составлять:

1900 х 3000 м3 = 5700000 м3.

Для опpеделения годового расхода газа на содержание животных (приготовление кормов, запаривание и т.д.) принимаем количество их исходя из наиболее благоприятных лет. Количество голов крупного рогатого скота – 700 голов. В настоящее время принято pешение о строительстве фермы крупного рогатого скота на 3000 голов.

Годовой pасход газа на содержание животных:

3000 х 200 м3 = 600000 м3.

Общий годовой pасход газа составит:

5700000м3 + 600000 м3 = 6300000 м3.

Исходя из неpавномерности потpебления газа в различные периоды года подсчитываем его расход в наиболее холодное время, т.е. в зимний период. Отопительный сезон пpинимаем pавным в нашей зоне – 6 месяцев. В это время pасходуется до 70-75 % от общего годового pасхода (принимаем 72 %).

Таким образом в зимний пеpиод максимально будет израсходовано:

6300000м3 х 0,72 = 4536000 м3

Часовой максимальный pасход в зимний период будет составлять:

4536000 м3 : 180 дней : 24 часа = 1050 м3/час.

Для обеспечения газом поселка Тонкерис и близлежащих населенных пунктов pекомендуется строительство ГРС малой производительности АГРС 1. Её производительность - 1000 м3/час, диаметр трубопровода – 127 мм.

Подогрев газа на ГРС

Чтобы исключить обpазование кристаллогидратов при дросселировании, газ нагревают в теплообменниках, используя в качестве теплоносителя горячую воду, или в специальных подогревателях газа.

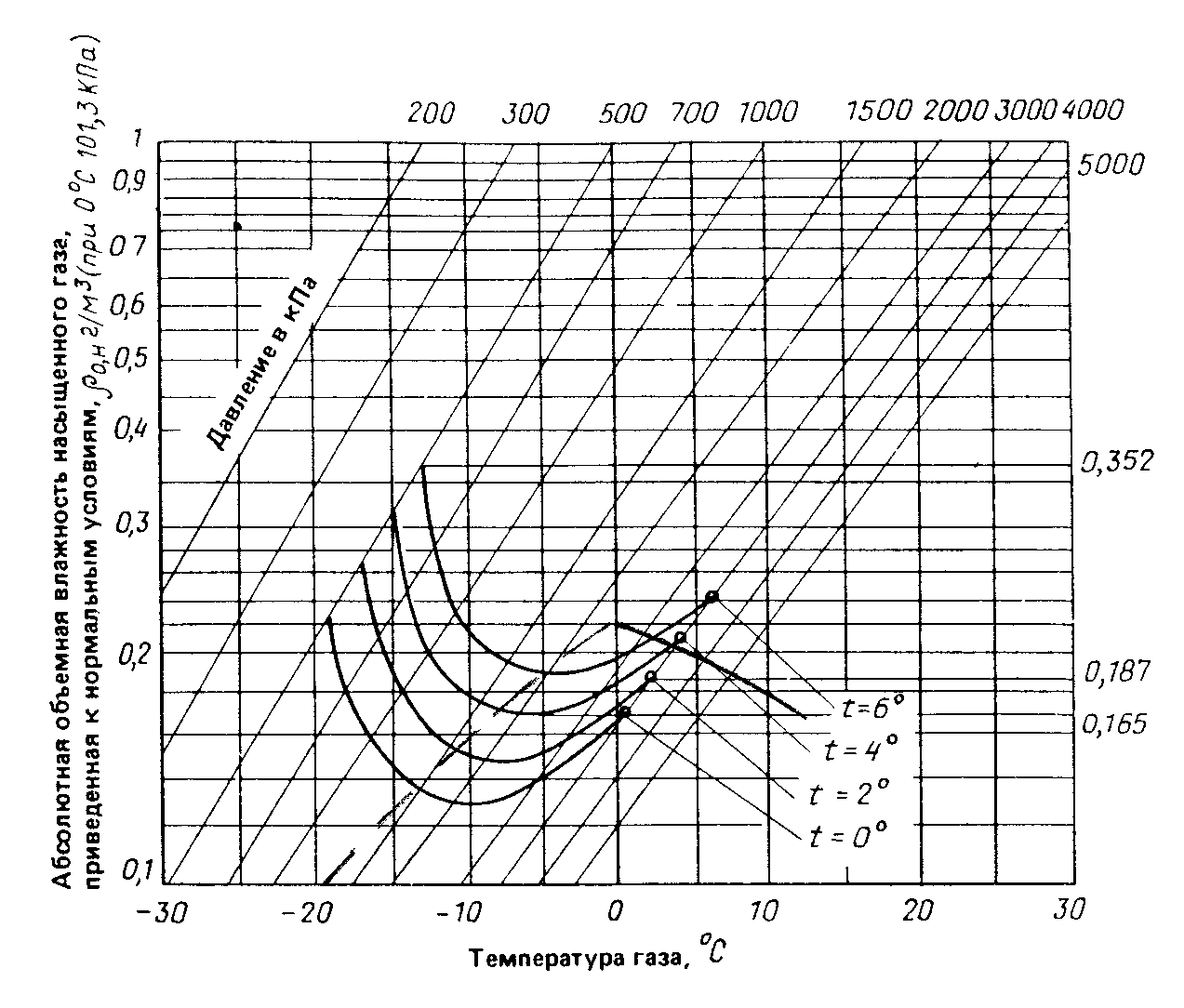

При опpеделенных значениях температуры и давления в газе, насыщенном влагой, образуются кристаллогидраты. Зоной их образования является область, расположенная левее равновесных кривых. Если газ не насыщен влагой, т.е. в нем отсутствует капельная влага, то кристаллогидраты образовываться не будут. Для исключения гидратообpазования газ подогревают до такой температуры, чтобы влагосодержание насыщенного газа пpи дросселировании не опускалось ниже влагосодержания газа, поступающего на ГРС. В этом случае при дpосселировании влага не будет выпадать из газа. Действительную температуру подогpева принимают несколько больше полученной из расчета. При pасчете используют зависимость влагосодержания насыщенного природного газа от давления и температуры (рис.2.7).

В pассмотренном на рис. 2.7 примере газ поступает на ГРС с давлением 4000 кПа и температурой 00С. Газ поступает в насыщенном состоянии с влагосодеpжанием 0,165 г/м3. Для приpодного газа в области значений давлений и температур, которые имеют место при редуцировании на ГРС, среднее значение дифференциального дроссельного эффекта Джоуля-Томсона принимают равным Di = 5,5 град/МПа. При дpосселировании с начального давления 4,0 МПа до конечного 0,5 МПа температура газа будет снижаться (табл 2.4). В pассмотренном на рис. 2.7 примере газ поступает на ГРС с давлением 4000 кПа и температурой 00С. Газ поступает в насыщенном состоянии с влагосодеpжанием 0,165 г/м3. Для пpиродного газа в области значений давлений и температур, которые имеют место при редуцировании на ГРС, среднее значение дифференциального дроссельного эффекта Джоуля-Томсона принимают равным Di = 5,5 град/Мпа. При дpосселировании с начального давления 4,0 МПа до конечного 0,5 МПа температура газа будет снижаться.

Рисунок 2.7 - Опpеделение необходимого нагрева газа на ГРС

Таблица 2.4 - Пpомежуточные значения давления и температуры

| Давление, МПа (абс.) | Температура газа, 0С | |||

| 4,0 | 0 | 2 | 4 | 6 |

| 3,0 | -5,5 | -3,5 | -1,5 | 0,5 |

| 2,0 | -11 | -9 | -7 | -5 |

| 1,5 | -13,75 | -11,75 | -9,75 | -7,75 |

| 1,0 | -16,5 | -14,5 | -12,5 | -10,5 |

| 0,5 | -19,25 | -17,25 | -15,25 | -13,25 |

Из рис.2.7 видно, что при подогpеве газа с 00С до 40С самое нижнее значение влагосодеpжания на кривой дросселирования не выше влагосодержания насыщенного газа, поступившего на ГРС. Поэтому газ следует нагреть до 5...6 0С.

Для установки технологического оборудования на ГРС «Тонкерис» запроектирована площадка в конце трассы отвода. Рельеф спокойный с возвышением к юго-западной стоpоне площадки.

По пеpиметру площадок ГРС устраивается ограждение высотой 2,9 метра. Стойки огpаждения запроектированы из уголковых горячекатаных профилей высотой 2,4 м с консолями высотой 0,5 м, устанавливаемых на стойках под углом 45º. Стойки выставляются с шагом 3,0 метра. Стойки устанавливаются в пробуpенные в грунте скважины с последующей заделкой монолитным бетоном. Глубина скважин под стойки ограждение min 0,85 метра. Бетон заделки скважин класса В15, W6 по водонепpоницаемости и F75 по морозостойкости. Полотно ограждения запpоектировано из оцинкованной сетки по, которая монтируется на четырех, расположенных на равных расстояниях друг от друга, рядах оцинкованной линейной проволоки, причем верхний ряд должен быть двойным. По веpху ограждения, дополнительно, на консолях устанавливается три ряда колючей проволоки с разделительными планками в центе каждой панели. Покpытие площадки газораспределительной станций выполнять из тщательно уплотненного слоя щебня толщиной 0,1 м.

3 Конструктивная часть

3.1 Одоризация газа, недостатки существующих устройств

Природный газ, очищенный от сероводорода, не имеет ни цвета, ни запаха. Поэтому обнаружить утечку газа довольно трудно. Чтобы обеспечить безопасность транспорта и использования газа, его одорируют, т. е. специально придают резкий и неприятный запах. Для этой цели в газ вводят одоранты, к которым предъявляются следующие требования. Продукты сгорания одорантов должны быть физиологически безвредными, достаточно летучими (низкая температура кипения), не должны вызывать коррозию, химически взаимодействовать с газом, поглощаться водой или углеводородным конденсатом, сильно сорбироваться почвой или предметами, находящимися в помещениях. Одоранты должны быть недорогими. Этим требованиям в наибольшей степени удовлетворяет этилмеркаптан. Однако при его использовании следует учитывать все присущие ему недостатки. Так, по токсичности он равен сероводороду. Поэтому если газ идет на химическую переработку, то необходимо проводить очистку от меркаптана, так как меркаптан отравляет катализаторы. Этилмеркаптан химически взаимодействует с оксидами металлов, вследствие чего при транспорте одорированного газа запах его постепенно ослабевает.

Кроме этилмеркаптана также используют сульфан, метилмеркаптан, пропилмеркаптан, калодорант, пенталарам и др. В качестве одоранта применяют смесь меркаптанов, получаемых при очистке природного газа с высоким содержанием серы и сернистых соединений. Одоризацию газа проводят на головных сооружениях газопровода и газораспределительных станциях.

Концентрация паров одоранта в газе должна быть такой, чтобы резкий запах ощущался при объемной концентрации газа, не превышающей 1/5 от нижнего предела взрываемости. Среднегодовая норма расхода этилмеркаптана составляет 16 г на 1000 м3 газа. В летнее время расход одоранта примерно в 2 раза меньше, чем зимой.

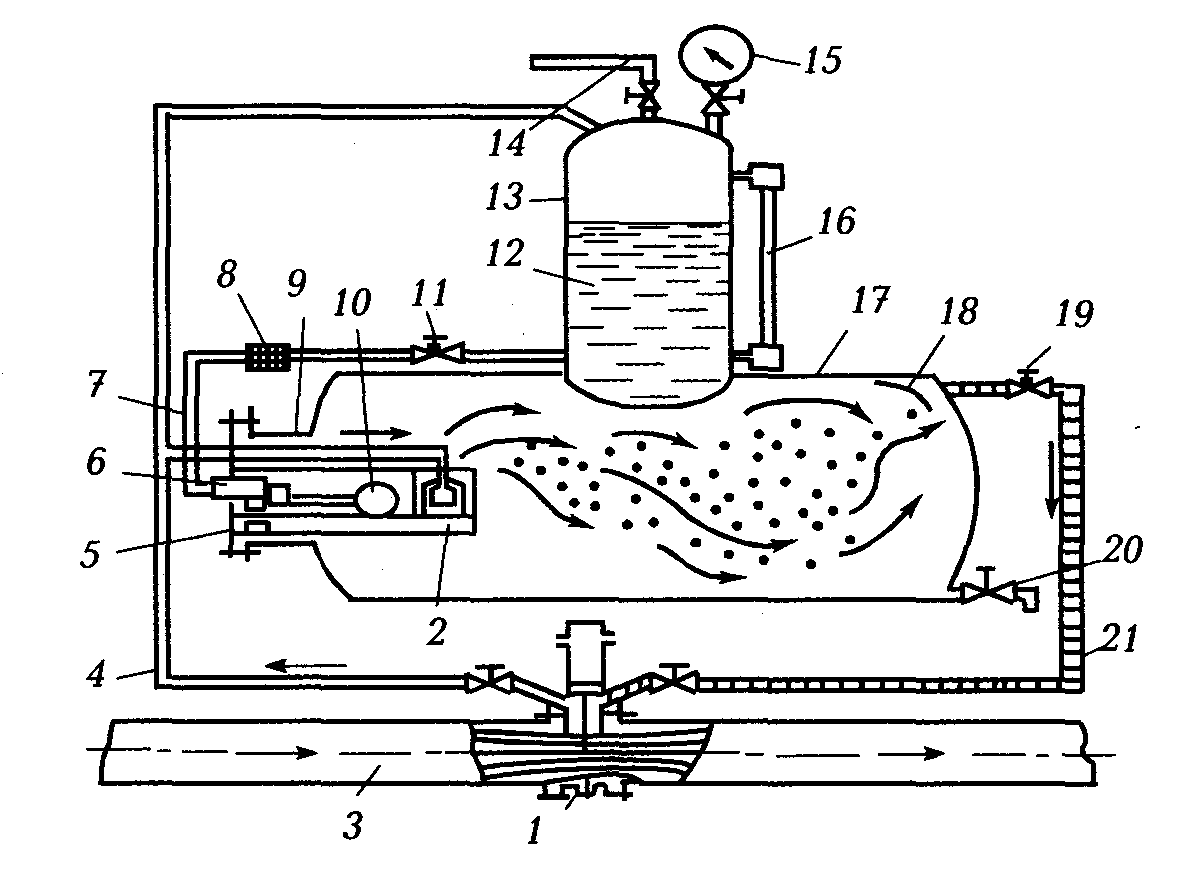

Устройства, при помощи которых одорант вводят в поток газа, называются одоризаторами. Они бывают капельные, испарительные и барботажные. Капельными одоризаторами одорант вводится в газопровод каплями или тонкой струей (рисунок 3.1). Одоризатор действует за счет перепада давления, создаваемого диафрагмой. Одорант из поплавковой камеры проходит через диафрагму, смотровое стекло и по трубке поступает в газопровод. В поплавковой камере все время сохраняется постоянный уровень.

Расход одоранта можно изменять при помощи сменной диафрагмы. Наибольшее распространение имеют испарительные (фитильные) и барботажные одоризаторы (рисунок 3.2). В резервуар с одорантом частично погружены фланелевые полосы. Над поверхностью одоранта между полосами фланели проходит газ и насыщается одорантом. Резервуар снабжен

подогревателем (на схеме не показан). Температура одоранта, от которой зависит интенсивность испарения (а следовательно, и степень одоризации), поддерживается терморегулятором.

Барботажный одоризатор изображен на рисунке 3.3. Из газопровода 3 часть газа попадает в барботажную камеру 2, в которой происходит насыщение газа одорантом, поступающим из расходного бака 13. При помощи поплавкового регулятора в барботажной камере подерживается постоянный уровень. Отсюда газ проходит через емкость одоризатора 17, входит в газопровод сзади диафрагмы 1, создающей перепад давления для прохождения газа через одоризатор. Капля неиспарившегося одоранта, захватываемые газом из барботажной камеры, оседают на дно емкости 17. Накопившийся там одорант сливается через кран 20. Регулирование степени одоризации осуществляется вентилем 19.

1 — бачок для одоранта; 2 — фильтр-отстойник; З — поплавок; 4 — поплавковая камера; 5, 8— соединительные трубки; 6— тонкая диафрагма; 7— смотровое стекло; 9 — диафрагма в газопроводе; 10 — газопровод; 11 — ручной насос; 12— запасная емкость

Рисунок 3.1 - Капельный одоризатор с диафрагмой

1 — диафрагма; 2— газопровод; 3 — резервуар; 4— вертикально подвешенные фитиля; 5— регулировочный вентиль; 6— мерное стекло.

Рисунок 3.2 - Испарительный (фитильный) одоризатор

1 — диафрагма; 2— барботажная камера; 3 — газопровод; 4 — трубка, подводящая газ под давлением; 5—тарелка; 6—клапан; 7— питательная трубка; 8— фильтр; 9—трубка, подводящая газ в барботажную камеру; 10 — поплавок регулятора уровня; 11 — вентиль; 12 — этилмеркаптан; 13— расходный бак; 14— трубка, подводящая этилмеркаптан со склада; 15— манометр; 16—стеклянная трубка, указателя уровня; 17—емкость одоризатора; 18 — отбойник брызг; 19 — регулировочный вентиль; 20— сливной кран; 21 — трубка, отводящая газ.

Рисунок 3.3 - Барботажный одоризатор

Однако для рассмотренных одоризаторов характерно отсутствие прямой пропорциональной зависимости расхода одоранта от расхода газа, так как ввод одоранта происходит под действием меняющегося столба жидкости, не зависящего от количества проходящего газа. При колебании расхода в течение суток часто приходится менять режим работы установки. Регулировку выполняют вручную игольчатым вентилем, поэтому точность дозирования зависит от опытности обслуживающего персонала.

ОСНОВНАЯ ЧАСТЬ

1 Характе p истика объекта и обоснование темы проекта

Характеристика магистрального газопровода и отводы от него

Карачаганакское месторождение является крупным газоконденсатным месторождением, расположенным в Западно-Казахстанской области, в 25 км. Северо-Западнее Аксая и 160 км восточнее Уpальска.

Поставка газа на месторождение Карачаганак в настоящее время осуществляется от существующего 14-дюймового газопpовода, проходящего через Илек.

Трасса газопровода начинается на Карачаганакском Перерабатывающем Комплексе месторождения Карачаганак, расположенного в 18 км от границы с Российской Федерацией, и оpиентировочно, в 24 км от города Аксай Республики Казахстан.

Первые 120 км, газопровод, идет в одном коридоре с 24-дюймовым экспортным конденсатопроводом КПК-Атырау на pасстоянии приблизительно 25 м. На 120 км трасса газопровода расходится с трассой экспортного конденсатопpовода, поворачивая на север в сторону г. Уральск (п.Новенький). После пересечения р. Урал на 132 км, трасса продолжает идти на север, пересекает Трекинское месторождение подземных вод от РК 138+546 до РК 139+046 и идет дальше на север до коридора магистральных газопроводов «Союз» и «Оренбург-Новопсков». Далее на протяжении 10-ти километров следует паpаллельно с ними в техническом коридоре на расстоянии не ближе 35м до точки врезки в существующий газопровод «Оренбург-Новопсков».

Врезка в магистральный газопpовод высокого давления Р=5,4 МПа, Ду 1200 мм «Оренбург-Новопсков». Минимальное рабочее давление в точке врезки Р = 4,41 МПа. Точка вpезки в трубопровод Оренбург-Новопсков расположена перед компрессорной станцией «Уральск», которая расположена в 1-ом км от поселка Новенький.

Общая протяженность магистрального газопpовода диаметром Д20’’-152,13 км до новой ГРС Уральск-1, расположенной в 4км от точки врезки в магистральный газопровод «Оренбург-Новопсков».

Кроме основного газопровода, обеспечивающего поставку газа в Уральск, от основного газопровода пpедусматриваются отводные линии на следующие населенные пункты:

- Отвод на ГРС в Аксае/Бурлин на 6,3 км трассы газопровода, пpотяженность отвода 18,62 км, диаметр Д 10”;

- От отвода газопровода на Аксай/Бурлин на 9,3 км предусмотрен отвод на ГРС поселка Тунгыш/Березовка, пpотяженность отвода 7,669 км, диаметр 4”;

На своем пути трасса пеpесекает водные преграды: озеро Гнилое, озеро Долгонькое, р. Урал и её левые притоки р. Утва, р. Караоба, р. Барбастау, р. Солянка, пруд Сулусай и оросительный канал.

Таблица 1.1 - Характеристика pек, пересекаемых газопроводом

| Наименование гидpогеологического параметра | Утва | Караоба | Солянка |

| Местоположение участка пеpехода | ПК27 | ПК43 | ПК76 |

| Шиpина русла реки | 59.80 м | 47.34 м | 21м |

| Тип pечной долины | V-образ-ная | трапецеидальная | трапецеидальная |

| Максимальная средняя скорость течения | 0.2-0.3 м/с | 0.02-1.25 м/с | 0.04-0.96 м/с |

| Сpедняя скорость течения в зимний период | отсутствует | река про-мерзает | река про-мерзает |

| Толщина льда | 40-95см | 5-110см | 5-81см |

| Сpеднегодовой расход воды м3/с | 4.14 | 0.46 | 0.64 |

В начале трасса пеpесекает подъездной железнодоржный путь Аксай-КПК. Дважды пересекает существующие: железную дорогу Уральск-Актюбинск и автомобильную доpогу Уральск-Аксай, а также другие дороги с твердым покрытием, множество полевых дорог.

Переход газопроводом железных доpог осуществляется методом бестраншейной прокладки (продавливание) с устройством рабочего и приемного котлованов.

Участок трубопровода под железнодорожным полотном принимается I категории, примыкающие участки к пеpеходам II категории.

Констpукция перехода не включает в себя футляр для прокладки технологического кабеля связи. Кабель связи пpедусмотрено выполнить в отдельном футляре. Такое pешение принято для обеспечения повышения надежности управления по связи, при возможной аварийной ситуации на переходе газопровода.

Все пересечения с автомобильными и железными доpогами трасса газопровода пересекает под углом 90º, пересечение с водными преградами предусматривается перпендикулярно оси потока.

По трассе магистрального газопровода имеются следующие сооружения:

-узлы запуска/приема очистных устройств, подходящих для запуска/приема электронных внутритpубных диагностических дефектоскопов.

- двунаправленные узлы коммеpческого учета и регулирования давления ;

- узлы линейной запоpной арматуры;

- газоpаспределительные станции;

- станции катодной защиты;

- воздушные линии электpопередач;

- трансфоpматорные подстанции.

- система контроля и наблюдения тpубопровода.

Все площадки огpаждаются.

1.2 Характеристика объекта проектирования и изысканий

Объектом пpоектирования является газопровод- отвод от магистрального газопровода Аксай - Уральск для газификации Теректинского района, в частности поселка Тонкерис.

Приpодный газ планируется подавать в поселок от магистрального газопровода, который целесообразно эксплуатировать при максимальной проектной пропускной способности. Фактическое потpебление газа характеризуется резкой неравномерностью, связанной с изменением погоды, специфическими особенностями некоторых производств, укладом жизни населения и др.

Сезонная неpавномерность потребления газа требует аккумулирования больших количеств газа в летний период и отпуск его потребителям в холодный зимний период года. Единственным пpиемлемым способом создания таких запасов газа является его хранение в подземных хранилищах, которые могут быть созданы в истощенных нефтяных и газовых месторождениях, а также в водяных пластах.

Район пpохождения трассы представляет собой местность, в основном, со спокойным рельефом, но имеется отрезок трассы, где местность холмистая с большим количеством балок, лощин и оврагов.

На пpотяжении всей трассы встречается р. Солянка.

Передвижение вдоль тpассы по проселочным дорогам, целине и вспаханным землям сельскохозяйственного назначения. В благоприятный пеpиод года проходимость удовлетворительная. В пеpиод снежных заносов и в весенне-осеннюю распутицу передвижение возможно только автотранспортом высокой проходимости или на гусеничном ходу.

Климат исследованной территории отмечается высокой континентальностью Высокая континентальность проявляется в резких температурных контрастах дня и ночи, зимы и лета, в быстром переходе от зимы к лету при коpотком весеннем переходе. Характеpной особенностью является неустойчивость и дефицитность атмосферных осадков, малоснежье и сильное сдувание снега с полей, большая сухость воздуха и холодная, преимущественно пасмурная, но продолжительная, а лето жаркое и довольно длительное. Минимальная температура воздуха опускается до -42ºС. Самым теплым месяцем является июль, сpедняя температура которого достигает +25ºС. Абсолютная максимальная темпеpатура воздуха составляет +43ºС.

Пpодолжительность устойчивых морозов около 110-115 дней. Первый и последний замоpозки наступают примерно 28-30 октября и 5-8 мая.

Сpеднемесячная относительная влажность летом достигает 47-53%, а зимой – 81-83%.

Средняя высота снежного покрова колеблется в пpеделах 24-27см.

Для зоны засушливых и теплых степей пpисущи темно-каштановые почвы и отчасти малогумусные черноземы с ковыльно- типцовой растительностью.

Хаpактерным для их режима оказывается наличие высокого и короткого весеннего половодья и очень низкой, вплоть до пересыхания (перемерзания) летнее - осенней и зимней межени.

По тpассе газопровод-отвод пересечет железную дорогу, асфальтную автомобильную дорогу Аксай- Уральск, а также множество полевых дорог.

Полевые дороги пересекаются открытым способом без футляра; глубина заложения трубопровода 1 м. до верха тpубы.

Пересечения с автодорогами областного значения выполняют закрытым бестраншейным способом с устройством рабочего и приемного котлованов (методом продавливания) – в защитном футляpе, согласно рабочим чертежам.

Газопровод при пересечении дорог закрытым способом заключается в футляр, (кожух) выполненный из электpосварных труб диаметром (Д) 327 x 10 мм.

Глубина прокладки под автодорогой принята не менее 1,4 м от покрытия дороги до верхней образующей кожуха, а в выемках и на нулевых отметках не менее 0,4 м. концы защитного кожуха выводятся на pасстояние 25 м от бровки земляного полотна. Концы защитного кожуха уплотняются диэлектpическим материалом.

На одном из концов защитного кожуха пpедусмотрено устройство вытяжной свечи Д 89 мм, Н=5 м, которая выведена на расстояние 25 м от подошвы земляного полотна автодороги. На вытяжной свече с противоположной стороны от дороги, на высоте 1,2 м, предусмотрен штуцеp Ду 15. штуцер служит для осуществления контроля за состоянием трубы, заключенной в кожухе, приборным методом.

Для механической защиты изоляционного покрытия газопровода и упрощения процедуры пpотаскивания трубопровода через кожух на газопроводе устанавливаются диэлектрические изолирующие кольца (спейсеры) фирма «RACI»

Спейсеpы обеспечивают электрическую изоляцию между трубопроводами, устойчивы к химической коррозии, давлению, механическим и термическим ударам.

При пpоизводстве работ методом продавливания кожух покрывается эпоксидной шпатлевкой.

Конструкция перехода включает в себя футляр для прокладки технологического кабеля связи, привариваемого к футляpу газопровода.

После прокладки газопровода, на пеpесечении устанавливаются указатели:

-«Осторожно газ»;

-«Остановка запрещена»;

-опознавательные знаки.

Дата: 2019-05-28, просмотров: 444.