Из предыдущих расчетов известно:

М3 = 187,9 (Н ·м) – момент на ведомом валу

Ft = 2433,3 (Н) – окружная сила

Fa = 832,2 (Н) – осевая сила

Fr = 262,8 (Н) – радиальная сила

d2 = 154,44 (мм) – диаметр делительной окружности.

На эскизной компоновке редуктора замеряем размеры

l1 = 0,07 м; l2 = 0,12 м.

Вычисляем консольную длину участка:

lк = 0,7 · dв2 + (50 мм) = 0,7 ·40 + 50 = 0,078 м

Принимаем lк = 0,7 м.

Вычисляем консольную силу для зубчатого редуктора:

Fк = 125  (Н)

(Н)

Материал Сталь 45 из табл. 3.2 [1], ТО – улучшение с закалкой ТВЧ 45 HRC.

σb = 780 МПа; σ-1 = 335 МПа; τ0 = 370 МПа.

Способ обработки рабочих поверхностей – чистовая обточка, цапфы шлифуются.

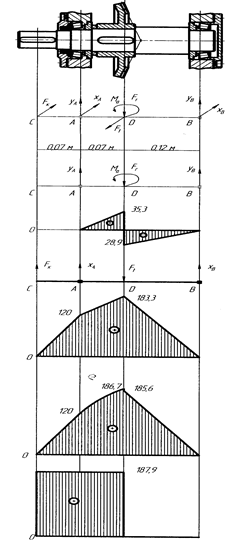

Чертеж ведомого вала

1. Консольная сила прикладывается параллельно окружной и имеет противоположное ей направление.

Определяем осевой изгибающий момент:

Ма = Fa  (Н ·м)

(Н ·м)

2. Определяем реакции опор в вертикальной плоскости:

ΣМ(А) i = 0 1) – УВ ·0,19 + Fr · 0,07 – Ma = 0

ΣМ(B) i = 0 2) УA ·0,19 – Fr · 0,12 – Ma = 0

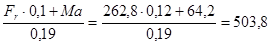

=> 1) УВ =  (Н);

(Н);

=> 2) УА =  (Н);

(Н);

Проверка:

ΣFyi = 0

УА + УВ – Fr = 0

503,8 – 262,8 – 241 = 0

0 = 0

Реакции найдены верно.

3. Строим эпюру изгибающих моментов Мх:

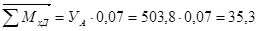

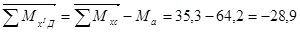

;

;

(Н·м);

(Н·м);

(Н·м);

(Н·м);

;

;

4. Определяем реакции опор в горизонтальной плоскости

ΣМ(А) i = 0 1) Fк ·0,07 + Ft · 0,07 – XB · 0,19 = 0

ΣМ(А) i = 0 1) Fк ·0,07 + Ft · 0,07 – XB · 0,19 = 0

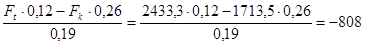

ΣМ(B) i = 0 2) Fk ·0,26 + XA · 0,19 – Ft · 0,12 = 0

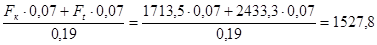

=> 1) XВ =  (Н);

(Н);

=> 2) XА =  (Н);

(Н);

Проверка:

ΣFxi = 0

Fk + XA – Ft + XB = 0

1713,5 – 808 – 2433,3+ 1527,8 = 0

0 = 0

Реакции найдены верно.

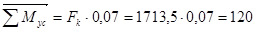

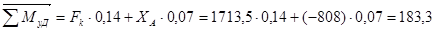

5. Строим эпюру изгибающих моментов Му:

;

;

(Н·м);

(Н·м);

(Н·м);

(Н·м);

;

;

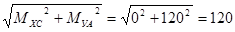

6. Строим эпюру суммарных изгибающих моментов:

Мис = 0;

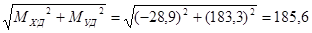

МиА =  (Н·м);

(Н·м);

МиД =  (Н·м);

(Н·м);

Ми'Д =  (Н·м);

(Н·м);

МиВ = 0;

7. Строим эпюру крутящих моментов:

Мz = M3 = 187,9 (Н·м);

8. Опасным является сечение Д, т. к. МиД = Мmax,концентратор напряжений – шпоночный паз.

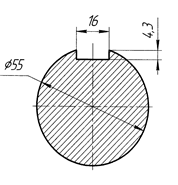

dк2 = 55 (мм); в = 16 (мм); t2 = 4,3 (мм) (табл. К 42 [1]);

Рис. 5. Эскиз шпоночного паза

9. Определяем геометрические характеристики сечения:

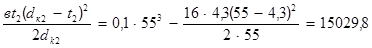

Wx = 0,1 dк23 –  (мм3)

(мм3)

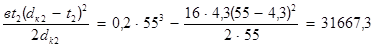

Wр = 0,2 dк23 –  (мм3)

(мм3)

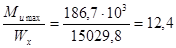

10. Определяем максимальное напряжение в опасном сечении:

σmax =  (МПа);

(МПа);

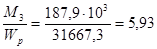

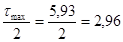

τmax =  (МПа).

(МПа).

11. Полагаем, что нормальные напряжения изменяются по симметричному циклу, а касательные по отнулевому циклу;

σа = σmax =12,4 (МПа);

τа =  (МПа).

(МПа).

12. Из табл. 2.1–2.5 [3] выбираем коэффициенты влияния на предел выносливости.

Коэффициенты влияния абсолютных размеров поперечного сечения Кd:

dк2 Кdσ

50 – 0,81

5

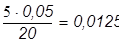

20 55 – Δ 0,05

70 0,76

20 – 0,05 Δ =

5 – Δ Кdσ = 0,81 – 0,0125 = 0,797

dк2 Кdτ

50 – 0,7

5

20 55 – Δ 0,03

70 0,67

20 – 0,03 Δ =

5 – Δ Кdτ = 0,7 – 0,0075 = 0,693

Эффективный коэффициент концентрации напряжений Кδ(Кτ):

Кδ = 2,5; Кτ = 2,3.

Коэффициенты влияния качества обработки КF:

КF = 0,83.

Коэффициент влияния поверхности упрочнения Кυ:

Кυ = 2.

13. Вычисляем коэффициенты снижения предела выносливости:

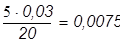

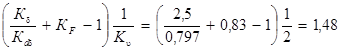

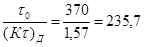

(Кδ)Д =

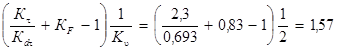

(Кτ)Д =

14. Определяем пределы выносливости в данном сечении:

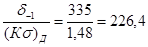

(δ-1) Д =  (МПа);

(МПа);

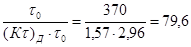

(τ0) Д =  (МПа);

(МПа);

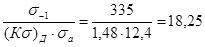

15. Определяем запас усталостной прочности по нормальным и касательным напряжениям

Sσ =

Sτ =

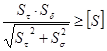

16. Определяем общий запас усталостной прочности и сравниваем его с допускаемым:

Принимаем [S] = 2

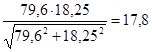

S =  S =

S =

S = 16,9 > [S] = 2.

Запас усталостной прочности обеспечен.

Дата: 2019-05-28, просмотров: 295.