Содержание

Введение

1. Специальная часть

1.1 Краткое описание редуктора

1.2 Выбор электродвигателя, кинематический и силовой расчет

1.3 Расчет зубчатой передачи

1.4 Проектный расчет ведущего вала

1.5 Проектный расчет ведомого вала

1.6 Конструктивные размеры колеса

1.7 Конструктивные размеры корпуса и крышки редуктора

1.8 Эскизная компоновка редуктора

1.9 Подбор шпонок и их проверочный расчёт

1.10 Проверочный расчет ведомого вала

1.11 Выбор и проверочный расчет подшипников ведомого вала

1.12 Выбор посадок

1.13 Смазка редуктора

1.14 Сборка редуктора

1.15 Краткие требования по охране труда и технике безопасности

Заключение

Введение

Настоящий курсовой проект выполнен на основе технического задания, которое включает кинематическую схему привода ковшового элеватора, а также необходимые технологические параметры:

тяговая сила цепи F = 2,5 кН,

скорость ленты υ = 2 м/с;

диаметр барабана D = 310 мм.

Новизна проекта заключается в том, что это первая самостоятельная конструкторская робота, закрепляющая навыки, полученные по дисциплине: «Детали машин», а также черчению, материаловедению, метрологии.

Объектом исследования является конический редуктор. Глубина проработки заключается в том, что расчет и проектирование основных деталей и узлов доводится до графического воплощения.

Актуализация проекта состоит в том, что умение расчета и проектирования деталей и узлов общего машиностроения востребованы в курсовых проектах по специальности, дипломном проекте, на производстве.

Основные этапы работы над проектом:

1. Кинематический и силовой расчет привода.

2. Проектные расчеты конической зубчатой передачи, волов, колеса, корпуса и крышки редуктора

3. Эскизная компоновка редуктора.

4. Выбор стандартных деталей и узлов.

5. Проверочный расчет деталей и узлов.

6. Выполнение сборочного чертежа редуктора и рабочих чертежей ведомого вала и конического колеса.

Теоретическая часть работы заключается в составлении краткого описания редуктора, разработке процесса его сборки по сборочному чертежу и назначения требований по технике безопасности и охране труда.

Специальная часть

Краткое описание редуктора

В настоящей курсовой работе спроектирован конический одноступенчатый редуктор. Он состоит из конической зубчатой передачи, заключенной в герметичный корпус. Шестерня изготовлена заодно с валом. Валы установлены в подшипники:

ведущий – роликовые конические однорядные подшипники 7209 – установлены врастяжку;

ведомый – роликовые конические однорядные подшипники 7210 – установлены враспор.

Температурный зазор регулируется с помощью набора металлических прокладок.

Подшипники смазываем пластичным смазочным материалом – пресс-солидолом марки С ГОСТ 4366–76, закладываемым в подшипниковые камеры при монтаже.

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колесо на всю длину зуба.

Контроль за уровнем мосла производим с помощью жезлового маслоуказателя. Для слива отработанного масла предусмотрено отверстие в нижней части корпуса.

Расчет зубчатой передачи

Из предыдущих расчетов вращающий момент на ведомом валу М3 = 187,9 (Н ·м);

Передаточное число редуктора

Uзуб = 3,15;

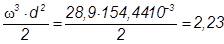

Угловая скорость ведомого вала

(р/с);

(р/с);

Нагрузка близка к постоянной, передача нереверсивная.

1. Так как нагрузка на ведомо валу достаточно велика, для получения компактного редуктора принимаем марку стали 35ХМ для шестерни и колеса, с одинаковой термообработкой улучшения с закалкой ТВЧ до твёрдости поверхностей зубьев 49…65 HRC, σТ = 750 МПа при предлагаемом диаметре заготовки шестерни D < 200 мм и ширине заготовки колеса S < 125 мм.

Принимаем примерно средне значение твердости зубьев 51HRC.

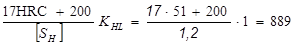

2. Допускаемое контактное напряжение по формуле (9.37 [6])

[σн] = (σио /[Sн]) КHL

Для материала зубьев шестерни и колеса принимаем закалку при нагреве ТВЧ по всему контуру зубьев σнo = 17 HRC + 200 (см. табл. 9.3 [6])

[SH] = 1,2; KHL = 1 (см. § 9.11 [6])

[σн]=  (МПа);

(МПа);

3. Допустимое напряжение изгиба по формуле (9.42)

[σF]= (σFO/[SF] KFC · KFL.

Для материала зубьев шестерни и колеса: см. по табл. 9.3 [6].

σFO = 650 МПа; [SF] = 175; KFC = 1 (см. § 9.1 [6])

[σF] = (650/1,57) ·1 ·1 = 370 (МПа);

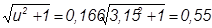

4. Коэффициент ширины зубчатого венца по формуле (9.77)

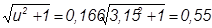

Ψd = 0,166

5. По табл. 9.5 [6] принимаем коэффициент неравномерности распределения нагрузки по ширине зубчатого венца КНВ = 1,4

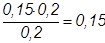

Интерполирование

Ψd КНВ

0,4 – 1,25

0,15

0,2 0,55 – Δ 0,2

0,6 1,45

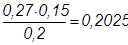

0,2 – 0,2 Δ =

0,15 – Δ КНВ = 1,25+0,15 = 1,4

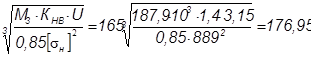

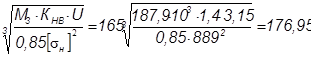

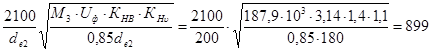

6. Внешний делительный диаметр колеса по формуле

de2 = 165  мм

мм

Принимаем стандартное значение

de2 = 180 мм и ширину зубчатого венца b = 26 мм (см. табл. 9.7 [6])

7. Расчетные коэффициенты

Vp = 0,85 при Ψd = 0,68

КFB = 1,64 (см. табл. 9.5 [6])

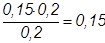

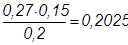

Ψd КFB

0,4 – 1,44

0,15

0,2 0,55 – Δ 0,27

0,6 1,71,

0,2 – 0,27 Δ =

0,15 – Δ КНВ = 1,44 – 0,2025 = 1,64

8. Внешний окружной модуль по формуле (9.79 [6])

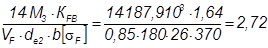

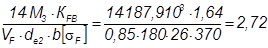

me ≥  мм

мм

9. Число зубьев колеса и шестерни

z2 = de2 /me = 180/2,72 = 66,2

z1 = z2 /u = 66,2/3,15 = 21

Принимаем: z1 = 21; z2 = 66.

10. Фактическое передаточное число

Uф = z2| z1 = 66|21 = 3,14

Отклонение от заданного

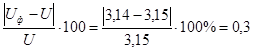

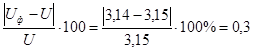

ΔU =  %<4%

%<4%

11. Углы делительных конусов по формуле (9.49 [6])

tgδ2 = Uф = 3,14; δ2 = 72°

δ1 = 90 – δ2 = 90 – 72° = 18°

12. Основные геометрические размеры (см. формулы 9.50 … (9.56) [6]):

de1 = me · z1 = 2,72 ·21 = 57,12 (мм);

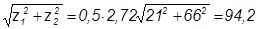

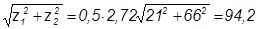

Re = 0,5 me  (мм);

(мм);

R = Re – 0,5в = 94,2 – 0,5 ·26 = 81,2 (мм);

Пригодность размера ширины зубчатого венца

в = 28 < 0,285 Rе = 0,285 · 94,2 = 26,8 (мм);

Условие соблюдается

m = me R/Re = 2,72 ·81,2/94,2 = 2,34 (мм);

d1 = m z1 = 2,34 ·21 = 49,14 (мм);

d12= m z2 = 2,34 ·66 = 154,44 (мм);

dае1 = de1 +2me cos δ1 = 57,12 + 2 ·2,72 · cos 18° = 62,3 (мм);

dае2 = de2 +2me cos δ2= 180 + 2 ·2,72 · cos 72° = 181,7 (мм);

13. Средняя скорость колес и степень точности

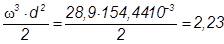

υ =  (м/с)

(м/с)

по табл. 9.1 принимаем 8 степень точности передачи.

14. Силы в зацеплении по формулам (9.57)… (9.59); окружная на колесе и шестерне:

Ft = 2М3/d2 = 2 · 187,9 ·103/154,44 = 2433,3 (Н);

радиальная на шестерни и осевая на колесе:

Fr1 = Fa2 = Ft · tg α ω·cos δ1 = 2433,3·tg20°·cos 18° = 832,2 (Н);

осевая на шестерни и радиальная на колесе:

Fа1 = Fr2 = Ft · tg α ω·sin δ1 = 2433,3·tg20°·sin 18° = 262,8 (Н);

15. Коэффициент динамической нагрузки

Кнυ = 1,1 (см. табл. 9.6 [6])

КНВ = 1,4

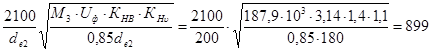

16. Расчетное контактное напряжение по формуле (9.74 [6])

σн =  МПа

МПа

σН = 899 МПа = [σН] = 899 МПа

R

17. Эквивалентное число зубьев шестерни и колесо по формуле (9.46 [6])

zυ1 = z1/cos σ1 = 21 / cos 18° = 22,1 (Н);

zυ2 = z2/cos σ2 = 66 / cos 72° = 220 (Н);

Коэффициент формы зуба (см. § 9.10 [6])

YF1 = 3,977; YF2 = 3,6

Интерполируем:

zυ1 YF2

22 – 3,98

0,1

2 22,1 – Δ 0,06

24 3,92

2 – 0,06 Δ =

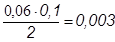

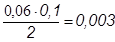

0,1 – Δ КНВ = 3,98 – 0,003 = 3,977

18. Принимаем коэффициенты

КFυ = 1,2 (см. табл. 9.6 [6])

КFВ = 1,64 (см. пункт 7) – остается без изменения

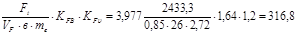

19. Расчетное напряжение изгиба в основании зубьев шестерни по формуле (9.78 [6])

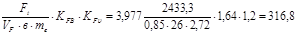

σF1 = YF1  (МПа);

(МПа);

σF1 = 316,8 МПа < [σF] = 370 МПа.

Расчетное напряжение изгиба в основании зубьев колеса

σF2 = YF1 YF2/ YF1 = 316,8 · 3,6/3,9 = 286,76 (МПа);

σF2 = 286,76 МПа < [σF] = 370 МПа.

Прочность зубьев на изгиб обеспечена.

Выбор посадок

Посадки назначаем в соответствии с указаниями, данными в табл. 10.13 [2].

Посадка зубчатого конического колеса на вал  по ГОСТ 25347–82.

по ГОСТ 25347–82.

Посадка звездочки цепной передачи на вал редуктора  .

.

Шейки валов под подшипники выполняем с отклонением вала К6. Отклонения отверстий в корпусе под наружное кольцо по H7. Посадка распорных колец, сальников на вал  .

.

Посадка стаканов под подшипники качения в корпусе, распорные втулки на вал  .

.

Смазка редуктора

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колеса на всю длину зуба.

По табл. 10.8 [2] устанавливаем вязкость масла. При контактных напряжениях σн = 899 МПа и средней скорости V = 2 м/с вязкость масла должна быть приблизительно равна 60· 10-6 м2/с. По табл. 10.10 [2] принимаем масло индустриальное И‑70А (по ГОСТ 20799–75). Подшипники смазывают пластичным материалом, закладываем в подшипниковые камеры, при монтаже. Сорт смазки выбираем по табл. 9.14 [2] – пресс-солидол марки С (по ГОСТ 43–66–76).

1.15 Краткие требования по охране труда и технике безопасности

Требования по технике безопасности:

а) Все вращающиеся детали должны быть закрыты защитными кожухами;

б) Корпус редуктора не должен иметь острых углов, кромок и должен быть оборудован монтажным устройством;

в) На ограждение необходимо поставить блокировку и предупредительный знак.

Требования по экологии:

а) Отработанное масло сливать в предназначенные для этого емкости;

б) Вышедшие из строя детали складировать в специальных помещениях.

Заключение

В курсовом проекте продумана конструкция конического редуктора, выполнены расчеты цепной передачи, валов, колеса, корпуса и крышки редуктора. По каталогам выбраны размеры шпоночных соединений ГОСТ 23360–78 для диаметров 30 и 40 и выбраны подшипники роликовые конические однорядные 7209 и 7210 ГОСТ 27365–87. Для деталей и узлов проведены необходимые проверочные расчеты.

Графическая часть (сборочный чертеж конического редуктора, чертеж колеса конического, чертеж ведомого вала) выполнена согласно требованиям ЕСКД. Продуманы требования по технике безопасности и охране труда; по сборочному чертежу описан процесс сборки редуктора.

Содержание

Введение

1. Специальная часть

1.1 Краткое описание редуктора

1.2 Выбор электродвигателя, кинематический и силовой расчет

1.3 Расчет зубчатой передачи

1.4 Проектный расчет ведущего вала

1.5 Проектный расчет ведомого вала

1.6 Конструктивные размеры колеса

1.7 Конструктивные размеры корпуса и крышки редуктора

1.8 Эскизная компоновка редуктора

1.9 Подбор шпонок и их проверочный расчёт

1.10 Проверочный расчет ведомого вала

1.11 Выбор и проверочный расчет подшипников ведомого вала

1.12 Выбор посадок

1.13 Смазка редуктора

1.14 Сборка редуктора

1.15 Краткие требования по охране труда и технике безопасности

Заключение

Введение

Настоящий курсовой проект выполнен на основе технического задания, которое включает кинематическую схему привода ковшового элеватора, а также необходимые технологические параметры:

тяговая сила цепи F = 2,5 кН,

скорость ленты υ = 2 м/с;

диаметр барабана D = 310 мм.

Новизна проекта заключается в том, что это первая самостоятельная конструкторская робота, закрепляющая навыки, полученные по дисциплине: «Детали машин», а также черчению, материаловедению, метрологии.

Объектом исследования является конический редуктор. Глубина проработки заключается в том, что расчет и проектирование основных деталей и узлов доводится до графического воплощения.

Актуализация проекта состоит в том, что умение расчета и проектирования деталей и узлов общего машиностроения востребованы в курсовых проектах по специальности, дипломном проекте, на производстве.

Основные этапы работы над проектом:

1. Кинематический и силовой расчет привода.

2. Проектные расчеты конической зубчатой передачи, волов, колеса, корпуса и крышки редуктора

3. Эскизная компоновка редуктора.

4. Выбор стандартных деталей и узлов.

5. Проверочный расчет деталей и узлов.

6. Выполнение сборочного чертежа редуктора и рабочих чертежей ведомого вала и конического колеса.

Теоретическая часть работы заключается в составлении краткого описания редуктора, разработке процесса его сборки по сборочному чертежу и назначения требований по технике безопасности и охране труда.

Специальная часть

Краткое описание редуктора

В настоящей курсовой работе спроектирован конический одноступенчатый редуктор. Он состоит из конической зубчатой передачи, заключенной в герметичный корпус. Шестерня изготовлена заодно с валом. Валы установлены в подшипники:

ведущий – роликовые конические однорядные подшипники 7209 – установлены врастяжку;

ведомый – роликовые конические однорядные подшипники 7210 – установлены враспор.

Температурный зазор регулируется с помощью набора металлических прокладок.

Подшипники смазываем пластичным смазочным материалом – пресс-солидолом марки С ГОСТ 4366–76, закладываемым в подшипниковые камеры при монтаже.

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колесо на всю длину зуба.

Контроль за уровнем мосла производим с помощью жезлового маслоуказателя. Для слива отработанного масла предусмотрено отверстие в нижней части корпуса.

Выбор электродвигателя, кинематический и силовой расчет

1) Определяем общий КПД передачи.

Из таблицы 2.2 [1] выписываем

ηкон = 0,95 – 0,97 ηм = 0,98 ηцеп = 0,90 – 0,93

КПД подшипников учтено в КПД передач, общий КПД равен

η = ηкон · ηм · ηцеп = 0,97 · 0,98 · 0,92 = 0,874

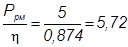

2) Определяем требуемую мощность электродвигателя.

Определяем мощность рабочей машины:

Ррм = F · V = 2,5 · 2 = 5 кВт

Требуемая мощность элеватора:

Рэл.дв.тр =  кВт

кВт

3) Из таблицы К9 [1] выбираем двигатель, т. к. быстроходные двигатели имеют низкий ресурс и тихоходные имеют большие габариты, выбираем средне скоростной двигатель, имеющий ближайшую большую мощность:

Эл. двигатель 4АМ132М6УЗ

Рдв. = 7,5 кВт ηдв = 870 об/мин

4) Определяем общее передаточное число передачи и передаточные числа ступеней, воспользуемся рекомендацией табл. 2.3 [1].

Uзуба = 2…7,1 Uцепи = 2…4

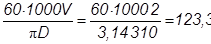

Определяем частоту вращения вала рабочей машины:

ηр.м =  об/мин

об/мин

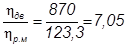

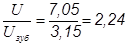

Uобщ =

Назначаем Uзуб = 3,15, тогда

Uцеп =  передаточное число ступеней удовлетворяет рекомендациям [1].

передаточное число ступеней удовлетворяет рекомендациям [1].

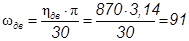

5) Определяем угловые скорости валов

(р/с);

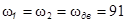

(р/с);

(р/с);

(р/с);

Uзуб =  =>

=>  (р/с);

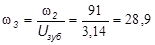

(р/с);

Uцеп =  =>

=>  (р/с);

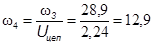

(р/с);

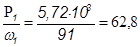

6) Определяем мощности по валам передач:

Рдв.тр = 5,72 (кВт);

Р2 = Рдв.тр · ηм = 5,72 · 0,98 = 5,6 (кВт);

Р3 = Р2 · ηкон = 5,6 · 0,96 = 5,43 (кВт);

Р4 = 5 (кВт);

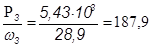

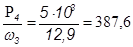

7) Определяем моменты на валах передач:

М1 =  (Н·м);

(Н·м);

М2 =  (Н·м);

(Н·м);

М3 =  (Н·м);

(Н·м);

М4 =  (Н·м);

(Н·м);

Расчет зубчатой передачи

Из предыдущих расчетов вращающий момент на ведомом валу М3 = 187,9 (Н ·м);

Передаточное число редуктора

Uзуб = 3,15;

Угловая скорость ведомого вала

(р/с);

(р/с);

Нагрузка близка к постоянной, передача нереверсивная.

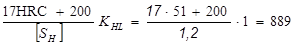

1. Так как нагрузка на ведомо валу достаточно велика, для получения компактного редуктора принимаем марку стали 35ХМ для шестерни и колеса, с одинаковой термообработкой улучшения с закалкой ТВЧ до твёрдости поверхностей зубьев 49…65 HRC, σТ = 750 МПа при предлагаемом диаметре заготовки шестерни D < 200 мм и ширине заготовки колеса S < 125 мм.

Принимаем примерно средне значение твердости зубьев 51HRC.

2. Допускаемое контактное напряжение по формуле (9.37 [6])

[σн] = (σио /[Sн]) КHL

Для материала зубьев шестерни и колеса принимаем закалку при нагреве ТВЧ по всему контуру зубьев σнo = 17 HRC + 200 (см. табл. 9.3 [6])

[SH] = 1,2; KHL = 1 (см. § 9.11 [6])

[σн]=  (МПа);

(МПа);

3. Допустимое напряжение изгиба по формуле (9.42)

[σF]= (σFO/[SF] KFC · KFL.

Для материала зубьев шестерни и колеса: см. по табл. 9.3 [6].

σFO = 650 МПа; [SF] = 175; KFC = 1 (см. § 9.1 [6])

[σF] = (650/1,57) ·1 ·1 = 370 (МПа);

4. Коэффициент ширины зубчатого венца по формуле (9.77)

Ψd = 0,166

5. По табл. 9.5 [6] принимаем коэффициент неравномерности распределения нагрузки по ширине зубчатого венца КНВ = 1,4

Интерполирование

Ψd КНВ

0,4 – 1,25

0,15

0,2 0,55 – Δ 0,2

0,6 1,45

0,2 – 0,2 Δ =

0,15 – Δ КНВ = 1,25+0,15 = 1,4

6. Внешний делительный диаметр колеса по формуле

de2 = 165  мм

мм

Принимаем стандартное значение

de2 = 180 мм и ширину зубчатого венца b = 26 мм (см. табл. 9.7 [6])

7. Расчетные коэффициенты

Vp = 0,85 при Ψd = 0,68

КFB = 1,64 (см. табл. 9.5 [6])

Ψd КFB

0,4 – 1,44

0,15

0,2 0,55 – Δ 0,27

0,6 1,71,

0,2 – 0,27 Δ =

0,15 – Δ КНВ = 1,44 – 0,2025 = 1,64

8. Внешний окружной модуль по формуле (9.79 [6])

me ≥  мм

мм

9. Число зубьев колеса и шестерни

z2 = de2 /me = 180/2,72 = 66,2

z1 = z2 /u = 66,2/3,15 = 21

Принимаем: z1 = 21; z2 = 66.

10. Фактическое передаточное число

Uф = z2| z1 = 66|21 = 3,14

Отклонение от заданного

ΔU =  %<4%

%<4%

11. Углы делительных конусов по формуле (9.49 [6])

tgδ2 = Uф = 3,14; δ2 = 72°

δ1 = 90 – δ2 = 90 – 72° = 18°

12. Основные геометрические размеры (см. формулы 9.50 … (9.56) [6]):

de1 = me · z1 = 2,72 ·21 = 57,12 (мм);

Re = 0,5 me  (мм);

(мм);

R = Re – 0,5в = 94,2 – 0,5 ·26 = 81,2 (мм);

Пригодность размера ширины зубчатого венца

в = 28 < 0,285 Rе = 0,285 · 94,2 = 26,8 (мм);

Условие соблюдается

m = me R/Re = 2,72 ·81,2/94,2 = 2,34 (мм);

d1 = m z1 = 2,34 ·21 = 49,14 (мм);

d12= m z2 = 2,34 ·66 = 154,44 (мм);

dае1 = de1 +2me cos δ1 = 57,12 + 2 ·2,72 · cos 18° = 62,3 (мм);

dае2 = de2 +2me cos δ2= 180 + 2 ·2,72 · cos 72° = 181,7 (мм);

13. Средняя скорость колес и степень точности

υ =  (м/с)

(м/с)

по табл. 9.1 принимаем 8 степень точности передачи.

14. Силы в зацеплении по формулам (9.57)… (9.59); окружная на колесе и шестерне:

Ft = 2М3/d2 = 2 · 187,9 ·103/154,44 = 2433,3 (Н);

радиальная на шестерни и осевая на колесе:

Fr1 = Fa2 = Ft · tg α ω·cos δ1 = 2433,3·tg20°·cos 18° = 832,2 (Н);

осевая на шестерни и радиальная на колесе:

Fа1 = Fr2 = Ft · tg α ω·sin δ1 = 2433,3·tg20°·sin 18° = 262,8 (Н);

15. Коэффициент динамической нагрузки

Кнυ = 1,1 (см. табл. 9.6 [6])

КНВ = 1,4

16. Расчетное контактное напряжение по формуле (9.74 [6])

σн =  МПа

МПа

σН = 899 МПа = [σН] = 899 МПа

R

17. Эквивалентное число зубьев шестерни и колесо по формуле (9.46 [6])

zυ1 = z1/cos σ1 = 21 / cos 18° = 22,1 (Н);

zυ2 = z2/cos σ2 = 66 / cos 72° = 220 (Н);

Коэффициент формы зуба (см. § 9.10 [6])

YF1 = 3,977; YF2 = 3,6

Интерполируем:

zυ1 YF2

22 – 3,98

0,1

2 22,1 – Δ 0,06

24 3,92

2 – 0,06 Δ =

0,1 – Δ КНВ = 3,98 – 0,003 = 3,977

18. Принимаем коэффициенты

КFυ = 1,2 (см. табл. 9.6 [6])

КFВ = 1,64 (см. пункт 7) – остается без изменения

19. Расчетное напряжение изгиба в основании зубьев шестерни по формуле (9.78 [6])

σF1 = YF1  (МПа);

(МПа);

σF1 = 316,8 МПа < [σF] = 370 МПа.

Расчетное напряжение изгиба в основании зубьев колеса

σF2 = YF1 YF2/ YF1 = 316,8 · 3,6/3,9 = 286,76 (МПа);

σF2 = 286,76 МПа < [σF] = 370 МПа.

Прочность зубьев на изгиб обеспечена.

Дата: 2019-05-28, просмотров: 261.