Факультет судостроения и энергетики

Кафедра кораблестроения

КУРСОВОЙ ПРОЕКТ ПО ДИСЦИПЛИНЕ

«ТЕХНОЛОГИЯ СУДОСТРОЕНИЯ»

Курсовой проект выполнен

студентом группы 05-КС

Завадским М.Н.

Калининград

2010

Введение

Технология и организация производства судостроения постоянно совершенствуется. Перед судостроением на будущее поставлена задача повышения качества постройки судов и снижения ее себестоимости, роста производительности труда на основе комплексной механизации и автоматизации производства, модернизации устаревшего оборудования и внедрения передовых технологических процессов, использования новейших достижений науки и техники при постройке судов.

В связи с такой, обозначившейся еще в середине 80-ых годов целью судостроения, на судостроительных предприятиях получили широкое распространение блочный способ, поточно-позиционны метод постройки судов, механизация и автоматизация процессов обработки и сборки, улучшение условий труда судостроителей.

В последние десятилетия сложились следующие основные направления развития технологии судостроения:

- совершенствование существующих и разработка новых методов постройки судна, в том числе основанных на модульном принципе;

- применение математических методов и вычислительной техники при технологической подготовке производства и управления технологическими процессами;

- механизация и автоматизация производственных процессов, в том числе с применением производственных роботов, роботизированных технологических комплексов и т. п.

- разработка принципиально новых технологических процессов основанных на новых физических явлениях (лазерная и плазменная технологии и др.) и применении новых, более технологических материалов, высокопроизводительного оборудования, в том числе с ЧПУ, высокоточных средств измерения;

- экономия материальных энергетических трудовых финансовых и других ресурсов при создании судов.

- создание безопасных условий труда и экологически чистых технологий при постройке судов.

Заданием на курсовое проектирование определено рассмотреть вопросы, связанные с основными положениями принципиальной технологии и организации постройки траулера проекта 50010.

Краткая характеристика судна:

Проект 50010 – это посольно-свежьевой рыболовный морозильный дизельный траулер для Баренцева моря, с кормовым тралением – морское металлическое одновинтовое(ВРШ) судно с баком и ютом, кормовым расположением машинного отделения.

Главные размерения и характеристика судна представлены в таб.1.0.

Главные характеристики судна. Таблица.1.0.

| Наименование | Значение |

| Длина наибольшая, м | 38,5 |

| Длина расчетная, м | 34,8 |

| Ширина расчетная, м | 10,2 |

| Высота борта расчетная, м | 6,7 |

| осадка по летнюю грузовую марку | 4,23 |

| высота междупалубных пространств: | |

| - в жилых и служебных помещениях, м - в грузовом трюме N 1 | 2,3 2,4 3,1 1,2 |

| - в грузовом трюме N 2 высота двойного дна, м | |

| Коэффициенты полноты: - общий - ватерлинии - мидель-шпангоута | δ= 0,540; α =0,750; β=0,893; |

| Водоизмещение наибольшее, т | 911 |

| при осадке по летнюю грузовую марку | 950,0 |

| при выходе на промысел с полными запасами и тарой, т | 865,1 |

| при осадке порожнем, т | 621,3 |

| Вес голого корпуса, т | 386,45 |

| Спусковой вес судна, т | 522,685 |

| Осадка в грузу, м | 4,23 |

| погибь бимсов | отсутствует |

| седловатость | отсутствует |

Траулер предназначен для автономного или экспедиционного промысла рыбы тралом или кошельковым неводом, заморозки улова, временного хранения продукции с последующей доставкой в порт или передачей на транспортные рефрижераторы.

Постройку судов проекта 50010 предполагается осуществить на уровне современного судостроения с применением высокопроизводительных процессов, с механизацией производства, корпусных, корпусодостроечных, механомонтажных и трубомедницких работ.

Общие сведения о судне

Таблица 1.2.1.

Тип судна, номер проекта

Главные размерения

Коэффициенты полноты

Водоиз-

Мещение,

т

Табл. 1.2.2

| Наименование перекрытия | Материал | Толщина листов, мм | Характеристика полотнища | Площадь поверхности, м2 и масса, т |

| Днищевое: | ||||

| Наружная обшивка 2ч 80 шп. |

ВМст3сп | 10-12 | С прямолинейными образующими одного направления и криволинейными – другого направления | 514 (44,38 т) |

| Настил II-дна 13ч 80 шп. | 9 | 500 (35,33т) | ||

В носовой и кормовой частях судна наружная обшивка днищевого перекрытия имеет двоякую кривизну. В центральной части днищевое перекрытие не имеет кривизны(320м2), кроме скуловых частей.

Табл. 1.2.3

| Наименование перекрытия | Система набора | Шпация, мм | Наименование разрезных связей | Габариты(мм), длина(м), масса(т) прямых и криволинейных балок | ||

| продольная | поперечная | Вертикальный киль | Днищевой стрингер | |||

| Днищевое | поперечная | 1000 | 650 | Флоры |  20.0м

20.0м

|  48.0м

48.0м

|

Масса секций корпуса

Таблица 2.1.1.

| Наименование типа секции | Район расположения ШП | Номер секции | Масса секции, т |

| 1 | 2 | 3 | 4 |

| Носовая оконечность | от носа до 8

| 101 | |

| Днищевая секция блок №2 | от 8  до 22 до 22

| 201 | |

| Поперечная переборка блок №2 | 10 | 211 | |

| Бортовая секция ПрБ блок №2 | от 8  до 21 до 21

| 221 | |

| Бортовая секция ЛБ блок №2 | от 8  до 21 до 21

| 222 | |

| Палубная секция блок №2 | от 8  до 21 до 21

| 231 | |

| Палубная секция блок №2 | от 8  до 21 до 21

| 232 | |

| Днищевая секция блок №3 | от 21  до 35 до 35

| 301 | |

| Поперечная переборка блок №3 | 34 | 311 | |

| Бортовая секция ПрБ блок №3 | от 21  до 35 до 35

| 321 | |

| Бортовая секция ЛБ блок №3 | от 21  до 35 до 35

| 322 | |

| Палубная секция блок №3 | от 21  до 35 до 35

| 331 | |

| Палубная секция блок №3 | от 21  до 35 до 35

| 332 | |

| Днищевая секция блок №4 | от 35  до 48 до 48

| 401 | |

| Бортовая секция ПрБ блок №4 | от 35  до 48 до 48

| 421 | |

| Бортовая секция ЛБ блок №4 | от 35  до 48 до 48

| 422 | |

| Палубная секция блок №4 | от 35  до 48 до 48

| 431 | |

| Палубная секция блок №4 | от 35  до 48 до 48

| 432 | |

| Кормовая оконечность | от 48  до кормы до кормы

| 501 | |

| Блок надстройки | От 13 до 25 | 601 |

Общий вес 519,97тонн

АБВГ- номер секции

А-номер блока

Б-тип секции: 0-объемная или днищевая

1-переборка

2-бортовая 3-палуба или платформа

В-номер секции в порядке установки

Формирование корпуса на построечном месте осуществляется секционным способом – см.схему на чертеже КП.27.1801.069.001

В сборочно-сварочном цеху изготавливаются секции. После этого в сборочно-сварочном цехе из секций собирается блок. Затем на транспортере они транспортируются на стапель, где формируется корпус. Таким образом, при заданной серийности и годовой программе постройке судов выбран наиболее оптимальный вариант технологии постройки судна.

Обоснование схемы припусков

Все операции по изготовлению корпуса судна выполняют с определенной точностью. Все отклонения регламентируются нормами в соответствующих руководящих документах, ОСТах.

В процессе постройки корпуса указанные отклонения накапливаются, что приводит к тому, что действительные размеры корпусных конструкций, в большинстве случаев, отличаются от номинальных размеров. Значительное влияние на изменение размеров оказывают сварочные деформации.

В связи с необходимостью обеспечить требуемые размеры конструкции по наружным кромкам оставляют припуски. Принимая во внимание принятую ранее схему формирования корпуса судна, вводятся следующие припуски:

1. секционный припуск – удаляется после изготовления секции;

2. блочный припуск – удаляется после изготовления блока;

3. стапельный – удаляемый в процессе формирования корпуса судна из секций.

В курсовом проекте производится расчет припусков для заданной секции (днищевой).

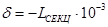

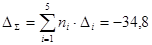

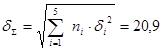

Основные зависимости для расчета ТРЦ.

- количество звеньев одного вида;

- количество звеньев одного вида;

- коэффициент относительного рассеивания значений звена.

- коэффициент относительного рассеивания значений звена.  , т.к. значения звеньев распределены по нормальному закону.

, т.к. значения звеньев распределены по нормальному закону.

Координата середины поля рассеивания значений составляющего звена:

, мм

, мм

Полуширина поля рассеивания значений звена:

, мм

, мм

Коэффициент относительной асимметрии поля рассеивания звена:

– для симметричных законов распределения

– для симметричных законов распределения

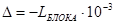

Для укорочения длины секции вследствие сварочных деформаций при монтаже и изготовлении секций нижний и верхний пределы полей рассеивания вычисляются по формулам:

, мм

, мм

, мм;

, мм;

Координата середины поля рассеивания значений звена:

Величина  определяется по приближенному методу:

определяется по приближенному методу:

Расчет секционного припуска Таблица 2.2.1

| № | Контролируемые параметры | n | k | α | P | δ, мм | D i , мм | tBi, мм | tНi, мм |

| 1 | Погрешность вырезки листов по длине | 2 | 1 | 0 | 1 | 0,50 | 0,00 | -0,50 | 0,50 |

| 2 | Погрешность установки листов при сборке | 2 | 1 | 0 | 1 | 2,00 | 0,00 | -2,00 | 2,00 |

| 3 | Погрешность разметки мест установки крайних балок поперечного набора | 2 | 1 | 0 | 1 | 1,00 | 0,00 | -2,00 | 2,00 |

| 4 | Погрешность установки набора | 2 | 1 | 0 | 1 | 2,00 | 0,00 | -2,00 | 2,00 |

| 5 | Сварочные укорочения секции | 1 | 1 | 0 | 1 | 3,60 | -7,20 | -10,80 | -3,60 |

При расчете погрешности вырезки листов по длине полуширина поля рассеивания значений звена принимается  мм для стационарной машины для тепловой резки «Гранат».

мм для стационарной машины для тепловой резки «Гранат».

При расчете сварочного укорочения по длине полуширина поля рассеивания значений звена принимается в зависимости от длины секции и вычисляется по следующей формуле  .

.

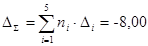

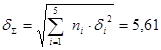

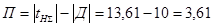

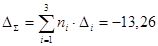

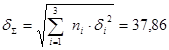

Для замыкающего звена получаем:

- координата середины поля рассеивания –

мм

мм

- полуширина поля рассеивания –

мм

мм

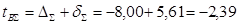

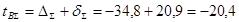

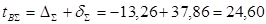

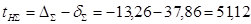

- верхняя граница поля рассеивания –

мм

мм

- нижняя граница поля рассеивания –

мм

мм

Допускаемое отклонение -  мм

мм

Припуск -  мм. Принимаю

мм. Принимаю  мм

мм

Расчет блочного припуска

| № п/п | Контролируемые параметры | n | k | α | P | δ, мм | Di, мм | tBi, мм | tНi, мм |

| 1 | Погрешность изготовления секции | 2 | 1 | 0 | 1 | 5,9 | -7,8 | -1,9 | -13,7 |

| 2 | Погрешность установки закладной секции | 2 | 1 | 0 | 1 | 10 | 0 | +10 | -10 |

| 3 | Погрешность установки последующих секций | 3 | 1 | 0 | 1 | 5 | 0 | +5 | -5 |

| 4 | Сварочное укорочение | 1 | 1 | 0 | 1 | 9,6 | -19,2 | -9,6 | -28,8 |

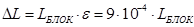

При расчете сварочного укорочения по длине полуширина поля рассеивания значений звена принимается в зависимости от длины секции и вычисляется по следующей формуле  .

.

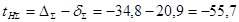

Для замыкающего звена получаем:

- координата середины поля рассеивания –

мм

мм

- полуширина поля рассеивания –

мм

мм

- верхняя граница поля рассеивания –

мм

мм

- нижняя граница поля рассеивания –

мм

мм

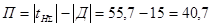

Допускаемое отклонение -  мм

мм

Припуск -  мм. Принимаю

мм. Принимаю  мм

мм

Расчет стапельного припуска Таблица 2.2.1

| № | Контролируемые параметры | n | k | α | P | δ, мм | D i , мм | tBi, мм | tНi, мм |

| 1 | Погрешность изготовления блоков | 8 | 1 | 0 | 1 | 5,93 | -7,80 | -1,87 | -13,73 |

| 2 | Погрешность установки блоков | 8 | 1 | 0 | 1 | 12,00 | 0,00 | -12,00 | 12,00 |

| 3 | Сварочное укорочение | 7 | 1 | 0 | 1 | 0,01 | 7,02 | 10,53 | 3,51 |

Сварочное укорочение от сварки монтажных стыков:

.

.

Для замыкающего звена получаем:

- координата середины поля рассеивания –

мм

мм

- полуширина поля рассеивания –

мм

мм

- верхняя граница поля рассеивания –

мм

мм

- нижняя граница поля рассеивания –

мм

мм

Допускаемое отклонение -  мм

мм

Припуск -  мм. Принимаю

мм. Принимаю  мм

мм

Заключение

Технологическая часть технического проекта посольно-свежьевого рыболовного морозильного дизельного траулера для Баренцева проект 1332 является принципиальным технологическим процессом постройки судов этого типа.

Технология постройки разработана применительно к определенному заводу-строителю.

В основу технологии постройки траулера на выбранном заводе принято, что суда будут строится серией в 2 единицы и годовой программой - 1 судно. На построечном месте (продольный наклонный стапель) имеется следующее крановое оборудование: 2 башенных крана грузоподъемностью 15 т. и 50т.

Постройка намечена секционным методом, т.е. из плоскостных, полуобъемных и объемных секций в одном построечном районе.

Для постройки судов на другом заводе технология должна быть пересмотрена.

Проект выполнен с максимальной возможностью механизации и автоматизации процесса формирования корпуса судна и применением современного оборудования и оснастки завода-строителя.

Литература

1. Технология судостроения - методические указания к курсовому проектированию для студентовспециальности 140100 “Кораблестроение”. Иванов А.П., Калининград, КГТУ, 1998. – 32с.;

2. Глозман Н.К., Васильев А.Л. Технологичность конструкций корпуса морских судов. – Л.: Судостроение, 1984 – 296 с.

3. Адлерштейн Л.Ц., Васюткин С.В. Точность изготовления и монтажа корпусных конструкций судов. - Л., 1978 – 168 с.

4. Телянер Б.Е. и др. Технология ремонта корпуса судна: Учебник – Л., 1984. – 228с.;

5. Мацкевич В.Д. Основы технологии судостроения: Учебник – Л., 1980. – 290с.;

6. Александров В.Л., Смирнов В.А., Соколов В.Ф. Сборщик металлических корпусов судов: Учебник,- 4-е изд.-СПб.:1998.-432с.

7. Морской регистр судоходства, 2008г.

Факультет судостроения и энергетики

Кафедра кораблестроения

КУРСОВОЙ ПРОЕКТ ПО ДИСЦИПЛИНЕ

«ТЕХНОЛОГИЯ СУДОСТРОЕНИЯ»

Курсовой проект выполнен

студентом группы 05-КС

Завадским М.Н.

Калининград

2010

Введение

Технология и организация производства судостроения постоянно совершенствуется. Перед судостроением на будущее поставлена задача повышения качества постройки судов и снижения ее себестоимости, роста производительности труда на основе комплексной механизации и автоматизации производства, модернизации устаревшего оборудования и внедрения передовых технологических процессов, использования новейших достижений науки и техники при постройке судов.

В связи с такой, обозначившейся еще в середине 80-ых годов целью судостроения, на судостроительных предприятиях получили широкое распространение блочный способ, поточно-позиционны метод постройки судов, механизация и автоматизация процессов обработки и сборки, улучшение условий труда судостроителей.

В последние десятилетия сложились следующие основные направления развития технологии судостроения:

- совершенствование существующих и разработка новых методов постройки судна, в том числе основанных на модульном принципе;

- применение математических методов и вычислительной техники при технологической подготовке производства и управления технологическими процессами;

- механизация и автоматизация производственных процессов, в том числе с применением производственных роботов, роботизированных технологических комплексов и т. п.

- разработка принципиально новых технологических процессов основанных на новых физических явлениях (лазерная и плазменная технологии и др.) и применении новых, более технологических материалов, высокопроизводительного оборудования, в том числе с ЧПУ, высокоточных средств измерения;

- экономия материальных энергетических трудовых финансовых и других ресурсов при создании судов.

- создание безопасных условий труда и экологически чистых технологий при постройке судов.

Заданием на курсовое проектирование определено рассмотреть вопросы, связанные с основными положениями принципиальной технологии и организации постройки траулера проекта 50010.

Краткая характеристика судна:

Проект 50010 – это посольно-свежьевой рыболовный морозильный дизельный траулер для Баренцева моря, с кормовым тралением – морское металлическое одновинтовое(ВРШ) судно с баком и ютом, кормовым расположением машинного отделения.

Главные размерения и характеристика судна представлены в таб.1.0.

Главные характеристики судна. Таблица.1.0.

| Наименование | Значение |

| Длина наибольшая, м | 38,5 |

| Длина расчетная, м | 34,8 |

| Ширина расчетная, м | 10,2 |

| Высота борта расчетная, м | 6,7 |

| осадка по летнюю грузовую марку | 4,23 |

| высота междупалубных пространств: | |

| - в жилых и служебных помещениях, м - в грузовом трюме N 1 | 2,3 2,4 3,1 1,2 |

| - в грузовом трюме N 2 высота двойного дна, м | |

| Коэффициенты полноты: - общий - ватерлинии - мидель-шпангоута | δ= 0,540; α =0,750; β=0,893; |

| Водоизмещение наибольшее, т | 911 |

| при осадке по летнюю грузовую марку | 950,0 |

| при выходе на промысел с полными запасами и тарой, т | 865,1 |

| при осадке порожнем, т | 621,3 |

| Вес голого корпуса, т | 386,45 |

| Спусковой вес судна, т | 522,685 |

| Осадка в грузу, м | 4,23 |

| погибь бимсов | отсутствует |

| седловатость | отсутствует |

Траулер предназначен для автономного или экспедиционного промысла рыбы тралом или кошельковым неводом, заморозки улова, временного хранения продукции с последующей доставкой в порт или передачей на транспортные рефрижераторы.

Постройку судов проекта 50010 предполагается осуществить на уровне современного судостроения с применением высокопроизводительных процессов, с механизацией производства, корпусных, корпусодостроечных, механомонтажных и трубомедницких работ.

Разработка принципиальных указаний по производственному процессу постройки судов

Дата: 2019-05-28, просмотров: 326.