В конструкции измерителя, кроме электрических соединений используются так же и механические. В данном изделии используются соединения разъемные (резьбовые) и неразъемные (пайка, сварка, склеивание, расклепывание). Разъемные соединения допускают полную разборку изделия на детали без разрушения их целостности. Соединения считаются неразъемными, если его разборка сопровождается разрушением металлов или деталей, с помощью которых оно осуществлено.

Из всех разъемных соединений чаще всего используются резьбовые, хотя характеризуются относительно высокой стоимостью и трудоемкостью. Резьбовые соединения применяются в данной конструкции для соединения кнопки, переключателей, земляной клеммы и предохранителя, расположенных на передней панели, плат, трансформатора и конденсатора, а так же крышки с корпусом.

Расклепывание применяется для прочного соединения неметаллических и металлических деталей. В данном изделии применяется на платах при расклепывании лепестков.

Пайка применяется на платах как групповая, а так для монтажного соединения в корпусе между ЭРИ и платами как индивидуальная. Пайкой называется процесс соединение металлов в твердом состоянии путем введения в зазор расплавленного припоя, взаимодействующего с основным металлом и образующего жидкую металлическую прослойку, кристаллизация которой приводит к образованию паяного шва. Паяные электрические соединения очень широко применяют при монтаже электронной аппаратуры из-за низкого и стабильного электрического сопротивления, универсальности, простоты автоматизации, контроля и ремонта.

Для образования качественного паяного соединения необходимо:

1. подготовить поверхности деталей;

2. активировать соединяемые металлы и припой;

3. обеспечить взаимодействие на границе "основной металл – жидкий припой";

4. создать условия для кристаллизации жидкой металлической прослойки.

Рассмотрим индивидуальную пайку припоем. Требуемый температурный режим при индивидуальной пайке обеспечивается теплофизическими характеристиками применяемого паяльника:

1. температура рабочего конца жала;

2. степень стабильности этой температуры, обусловленной динамикой теплового баланса между теплопоглощением припайке, тепло подводом и тепло запасом в паяльном жале;

3. мощностью нагревателя и термическим КПД паяльника, определяющими интенсивность теплового потока в паяных соединениях и необходимую температуру пайки.

Заканчивается процесс пайки очисткой соединения от остатков флюса и визуальным контролем качества.

Групповых методов пайки большое количество, но в данном случае применена пайка волной. Это обуславливается тем, что хотя прибор и выпускается мелкосерийно, но предприятие широкого радиоэлектронного профиля, то изготовление плат будет крупносерийным, что характерно для пайки волной.

Пайка волной припоя является самым распространенным методом групповой пайки. Она заключается в том, что плата прямолинейно перемещается через гребень волны припоя. Ее преимуществами являются: высокая производительность, возможность создания комплексно-автоматизированного оборудования, ограниченное время взаимодействия припоя с платой, что снижает термоудар, коробление диэлектрика, перегрев элементов. Главным условием высокой разрешающей способности пайки волной припоя, позволяющей без перемычек, мостиков и сосулек припоя паять платы с малыми зазорами между печатными проводниками, является создание тонкого и равномерного слоя припоя на проводниках.[1]

В данном приборе используется ступенчатый метод пайки: сначала изготовление плат пайкой волной при помощи припоя ПОС-40, а дальше соединение плат, кнопки, переключателей, земляной клеммы, предохранителя, разъема со жгутом индивидуальной пайкой при помощи припоя ПОС-61.

В данной конструкции применяют склеивание при присоединении амортизаторов к нижней части корпуса. Склеивание применяется для соединения материалов в самых различных сочетаниях. Соединения, полученные склеиванием, обладают высокой долговечностью, коррозионной стойкостью, звукопоглощающими, демпфирующими и теплоизолирующими свойствами и герметичностью. Технологичный анализ методов соединения приведен в таблице 4.1.

На основании данной таблицы можно сделать вывод, что механизация и автоматизация только возможна для соединения ПП с ЭРЭ, а в других случаях не возможна.

Таблица 4.1 - Технологический анализ методов соединения

| Конструктивные составные, которые соединяются | Метод соединения | Характеристика соединения | Дополнительные конструктивные элементы или материалы для соединения | Вид истраченной энергии | ||

| ПП-ЭРЭ | Електрич. | Паяное | Припой, флюс | + | - | Тепловая |

| Корпус - Трансформатор | Механич. | Резьбовое | Винты, шайбы, стопор. краска | - | - | Тепловая |

| Корпус - Конденсатор | Механич. | Механическое | Конденсаторная бумага, прижим, винты, шайбы, стопор. краска | - | - | Механическая |

| Корпус -– кнопка, переключатели, земляная клемма, предохранитель | Механич. | Резьбовое | Винты, стопор. краска | - | - | Теплова |

| ПП – Корпус | Механич. | Резьбовое | Винты, шайбы, стопор. краска | - | - | Механическая |

| ПП – кнопка, переключатели, земляная клемма, предохранитель, конденсатор, трансформатор | Электрич. | Паяное | Провода, изол. трубки, припой, флюс | - | - | Теплова |

| ПП-Шнур | Электрич. | Паяное | Припой, флюс | - | - | Теплова |

| Крышка - Корпус | Механич. | Резьбовое | Винты | - | - | Механическая |

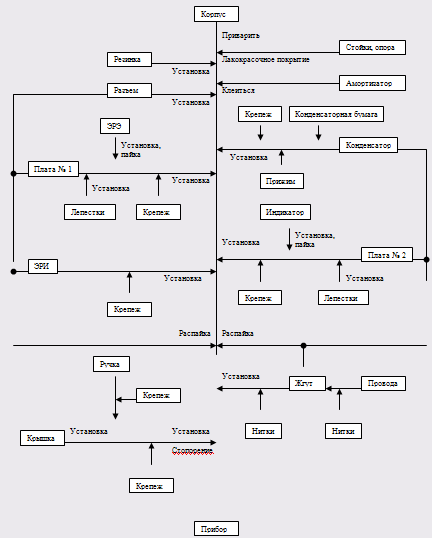

Разработка ТСС

Разработка технологического маршрута сборки и монтажа РЭА начинается с расчленения изделия или его частей на составные элементы путём построения схем технологической сборки. Построение таких схем позволяет установить последовательность сборки, взаимосвязь между элементами и наглядно изобразить проект ТП.

Для производства прибора используется схема с базовой деталью, совмещенная с веерной, которая называется смешанной.

Для описания сборочного процесса данного прибора было использовано схему с базовой деталью. Такая схема показывает временную последовательность процесса сборки. Во время поточного изготовления изделия необходимый уровень дифференцирования операций зависит от их содержания, оборудования, которое используется, и экономической эффективности. В первую очередь выполняются неподвижные соединения, которые требуют значительных механических усилий. Каждая предыдущая операция не должна препятствовать выполнению следующей. Разработанная схема сборки позволяет проанализировать ТП с учетом технико-экономических показателей и выбрать оптимальный вариант, как с технического, так и с организационного взгляда.

ТСС данного изделия приведена на рисунке 4.1, и по ней видно, что процесс сборки прибора включает структуру операций сборки, устанавливается их рациональная последовательность, особенности выполнения сборки. Кроме того, видно, что данное изделие с точки зрения организации ТП сборки несложное, но вмещает в себя много ручных операций. Построение таких схем позволяет установить взаимосвязь между элементами конструкции и установить оптимальную последовательность сборки изделия и визуально представить основную часть процесса сборки.

5. Разработка технологического маршрута сборки

Дата: 2019-05-28, просмотров: 338.