Содержание

Содержание

Введение

1. Исходные данные

2. Определение технологического маршрута обработки детали «Корпус оправки расточной» и штучно калькуляционного времени

3. Расчет действительного фонда времени работы оборудования

4. Расчет количества оборудования по операциям

5. Определение коэффициента загрузки оборудования

6. Определение количества рабочих

7. Определение площади цеха

Литература

Введение

На любом машиностроительном предприятии, выпускающем ту или иную продукцию, необходимо рационально использовать производственные площади, энергетические ресурсы и технологическое оборудование, тем самым снижая затраты на производство, что в свою очередь положительно скажется на себестоимости выпускаемой продукции.

Цель данной работы:

- приобретение практических навыков по определению основного технологического оборудования на стадии технического проекта и подготовка исходных данных для составления планировки участков механической обработки деталей;

- усвоение принципов и требований, которые предъявляются к планировкам участков механических цехов;

- приобретение навыков по рациональному распределению площадей и размещению отделений, участков и служб цеха.

Исходные данные для расчетов

а. Производственная программа выпуска деталей – 5000 шт.;

б. Число рабочих смен в день: две смены;

в. Чертеж детали «Корпус оправки расточной» (см. приложение).

Определение технологического маршрута обработки детали «Корпус оправки расточной» и штучно калькуляционного времени

Выбор маршрутов обработки поверхностей

Маршрут обработки поверхности – это перечень методов обработки, расположенных в технологической последовательности.

Таблица 2.1 Маршрут обработки

| Номер операции | Название операции | То, мин | Тшт-к, мин |

| 00 | Заготовительная | ||

| 05 | Токарная (черновая), установ А | 0,37 | 0,67 |

| Токарная (черновая), установ Б | 0,37 | 1,5 | |

| 10

| Фрезерная, установ А | 0,17 | 0,33 |

| Фрезерная, установ Б | 0,5 | 2,8 | |

| 15 | Сверлильная | 0,17 | 0,33 |

| 20 | Центрошлифовальная | 0,17 | 0,05 |

| 25 | Круглошлифовальная | 0,42 | 0,17 |

| 30 | Круглошлифовальная | 0,42 | 0,5 |

| 35 | Плоскошлифовальная | 0,5 | 0,67 |

| Итого | 7,02 |

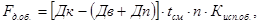

Расчет действительного фонда времени работы оборудования

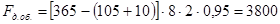

час.

час.

где: Дк – количество календарных дней в году;

Дв – количество выходных дней в году;

Дп – количество праздничных дней в году;

tсм = 8 час. – продолжительность;

n – количество смен;

Кисп. об. = 0,95 – коэффициент использования оборудования;

, час.

, час.

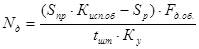

Расчет годовой нормы догрузки оборудования

где Ку = 1.05 – коэффициент ужесточения норм

Nд05 = (1.0,95 – 0,039).3800.60/2,17.1,05 =91159 шт;

Nд10 = (1.0,95 – 0,057).3800.60/3,13.1,05 =65681 шт;

Nд15 = (1.0,95 – 0,006).3800.60/0,33.1,05 =621160 шт;

Nд20 = (1.0,95 – 0,0009).3800.60/0,05.1,05 =4121805 шт;

Nд25 = (1.0,95 – 0,003).3800.60/0,17.1,05 =1209613 шт;

Nд30 = (1.0,95 – 0,009).3800.60/0,5.1,05 =408663 шт;

Nд35 = (1.0,95 – 0,012).3800.60/0,67.1,05 =304000 шт;

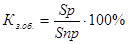

Определение коэффициента загрузки оборудования

Кз.об.05 = 0,763.100 = 76,3 %

Кз.об.10 = 0,808.100 = 80,8 %

Кз.об.15 = 0,755.100 = 75,5 %

Кз.об20 = 0,754.100 = 75,4 %

Кз.об.25 = 0,755.100 = 75,5 %

Кз.об.30 = 0,756.100 = 75,6 %

Кз.об.35 = 0,757.100 = 75,7 %

Определение численности ИТР

ИТР = 0,13 . (Росн + Рвсп ) = 0,13 . (14+2) = 2.

Определение площади цеха

Площадь под проходы

Принимаем 30% от площади станков

Sпрох = 175 . 0,3 = 52 м2

Площадь для места мастера

Принимаем 9 м2

Площадь места отдыха

Принимаем 9 м2

Литература

1. «Основы проектирования машиностроительных заводов» Егоров М.Е. Изд.6-е, переработанное, «Высшая школа», 1969 г.

2. «Основы проектирования машиностроительных заводов» Мамаев В.С., Осипов Е.Г., «Машиностроение», 1974 г.

3. Методические указания к организационно-экономическому обоснованию дипломных проектов с развитой технологической частью (проект цеха, участка), сост. Мурахтанова Н.М., Тольятти 1982 г.

4. Методические указания по курсу «Проектирование механосборочных цехов», сост. Черемисин А.С., Тольятти, 1990г.

5. «Курсовое проектирование по технологии машиностроения» Горбацевич А.Ф., Шкред В.А. Учебн. пособие. Мн.: Высш. шк., 1983.–256с.

Содержание

Содержание

Введение

1. Исходные данные

2. Определение технологического маршрута обработки детали «Корпус оправки расточной» и штучно калькуляционного времени

3. Расчет действительного фонда времени работы оборудования

4. Расчет количества оборудования по операциям

5. Определение коэффициента загрузки оборудования

6. Определение количества рабочих

7. Определение площади цеха

Литература

Введение

На любом машиностроительном предприятии, выпускающем ту или иную продукцию, необходимо рационально использовать производственные площади, энергетические ресурсы и технологическое оборудование, тем самым снижая затраты на производство, что в свою очередь положительно скажется на себестоимости выпускаемой продукции.

Цель данной работы:

- приобретение практических навыков по определению основного технологического оборудования на стадии технического проекта и подготовка исходных данных для составления планировки участков механической обработки деталей;

- усвоение принципов и требований, которые предъявляются к планировкам участков механических цехов;

- приобретение навыков по рациональному распределению площадей и размещению отделений, участков и служб цеха.

Исходные данные для расчетов

а. Производственная программа выпуска деталей – 5000 шт.;

б. Число рабочих смен в день: две смены;

в. Чертеж детали «Корпус оправки расточной» (см. приложение).

Определение технологического маршрута обработки детали «Корпус оправки расточной» и штучно калькуляционного времени

Дата: 2019-05-28, просмотров: 249.