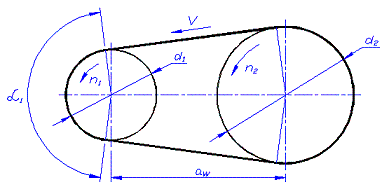

1. Вращающий момент на меньшем ведущем шкиве:

T(ведущий шкив) = 116211,346 Нxмм.

2. По номограмме на рис. 7.3[1] в зависимости от частоты вращения меньшего ведущего шкива n(ведущий шкив) (в нашем случае n(ведущий шкив)=731,247 об/мин) и передаваемой мощности:

P = T(ведущий шкив) x (ведущий шкив) = 116211,346 x 10-6 x 76,576 = 8,899 кВт

принимаем сечение клинового ремня А.

3. Диаметр меньшего шкива по формуле 7.25[1]:

d1 = (3...4) x T(ведущий шкив)1/3 = (3...4) x 116211,3461/3 = 146,399...195,198 мм.

Согласно табл. 7.8[1] принимаем d1 = 160 мм.

4. Диаметр большого шкива (см. формулу 7.3[1]):

d2 = U x d1 x (1 - ) = 1,6 x 160 x (1 - 0,015) = 252,16 мм.

где = ,15 - относительное скольжение ремня.

Принимаем d2 = 250 мм.

5. Уточняем передаточное отношение:

Uр = d2 / (d1 x (1 - )) = 25 (16 x (1 - 0,015)) = 1,586

При этом угловая скорость ведомого шкива будет:

(ведомый шкив) = (ведущий шкив) / Uр = 76,576 / 1,586 = 48,282 рад/с.

Расхождение с требуемым (47,86-48,282)/47,86=-0,882%, что менее допускаемого: 3%.

Следовательно, окончательно принимаем диаметры шкивов:

d1 = 160 мм;

d2 = 250 мм.

6. Межосевое расстояние Ap следует принять в интервале (см. формулу 7.26[1]):

amin = 0.55 x (d1 + d2) + T0 = 0.55 x (160 + 250) + 6 = 231,5 мм;

amax = d1 + d2 = 160 + 250 = 410 мм.

где T0 = 6 мм (высота сечения ремня).

Принимаем предварительно значение a = 797 мм.

7. Расчетная длина ремня по формуле 7.7[1]:

L = 2 x a + 0.5 x x (d1 + d2) + (d2 - d1)2 / (4 x a) =

2 x 797 + 0.5 x 3,142 x (160 + 250) + (250 - 160)2 / (4 x 797) =

2240,567 мм.

Выбираем значение по стандарту (см. табл. 7.7[1]) 2240 мм.

8. Уточнённое значение межосевого расстояния aр с учетом стандартной длины ремня L (см. формулу 7.27[1]):

aр = 0.25 x ((L - w) + ((L - w)2 - 2 x y)1/2)

где w = 0.5 x x (d1 + d2) = 0.5 x 3,142 x (160 + 250) = 644,026 мм;

y = (d2 - d1)2 = (250 - 160)2 = 8100 мм.

Тогда:

aр = 0.25 x ((2240 - 644,026) +EQ \R(;(2240 - 644,026)2 - 2 x 8100) ) = 796,716 мм,

При монтаже передачи необходимо обеспечить возможность уменьшения межосевого расстояния на 0,01 x L = 22,4 мм для облегчения надевания ремней на шкивы и возможность увеличения его на 0,025 x L = 56 мм для увеличения натяжения ремней.

9. Угол обхвата меньшего шкива по формуле 7.28[1]:

1 = 180o - 57 x (d2 - d1) / aр = 180o - 57 x (250 - 160) / aр = 173,561o

10. Коэффициент режима работы, учитывающий условия эксплуатации передачи, по табл. 7.10[1]: Cp = 1,1.

11. Коэффициент, учитывающий влияние длины ремня по табл. 7.9[1]: CL = 1,06.

12. Коэффициент, учитывающий влияние угла обхвата (см. пояснения к формуле 7.29[1]): C = 0,984.

13. Коэффициент, учитывающий число ремней в передаче (см. пояснения к формуле 7.29[1]): предполагая, что ремней в передаче будет от 4 до 6, примем коэффициент Сz = 0,85.

14. Число ремней в передаче:

z = P x Cp / (PoCL x C x Cz) = 8899 x 1,1 / (1870 x 1,06 x 0,984 x 0,85 = 5,904,

где Рo = 1,87 кВт - мощность, передаваемая одним клиновым ремнем, кВт (см. табл. 7.8[1]).

Принимаем z = 6.

15. Скорость:

V = 0.5 x (ведущего шкива) x d1 = 0.5 x 76,576 x 0,16 = 6,126 м/c.

16. Нажатие ветви клинового ремня по формуле 7.30[1]:

F0 = 850 x P x Cр x CL / (z x V x C) + x V2 =

850 x 8,899 x 1,1 x 1,06 / (6 x 6,126 x 0,984) + 0,1 x 6,1262 = 247,61 H.

где = ,1 Hxc2/м2 - коэффициент, учитывающий влияние центробежных сил (см. пояснения к формуле 7.30[1]).

17. Давление на валы находим по формуле 7.31[1]:

Fв = 2 x F0 x sin(/2) = 2 x 247,61 x 6 x sin(173,561o/2) = 2966,63 H.

18. Ширина шкивов Вш (см. табл. 7.12[1]):

Вш = (z - 1) x e + 2 x f = (6 - 1) x 15 + 2 x 10 = 95 мм.

Параметры клиноременной передачи, мм

| Параметр | Значение | Параметр | Значение |

| Тип ремня | клиновой | Диаметр ведущего шкива d1 | 160 |

| Сечение ремня | А | Диаметр ведомого шкива d2 | 250 |

| Количество ремней Z | 6 | Максимальное напряжение max, H/мм2 | 4,848 |

| Межосевое расстояние aw | 796,716 | ||

| Длина ремня l | 2240 | Предварительное натяжение ремня Fo, Н | 247,61 |

| Угол обхвата ведущего шкива 1, град | 173,561 | Сила давления ремня на вал Fв, Н | 2966,63 |

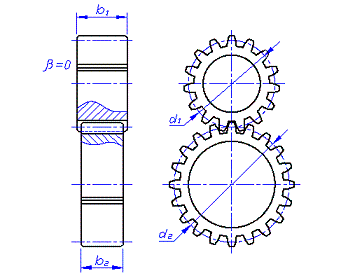

Расчёт 2-й зубчатой цилиндрической передачи

Проектный расчёт

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. гл.3, табл. 3.3[1]):

- для шестерни : сталь : 45

термическая обработка : улучшение

твердость : HB 230

- для колеса : сталь : 45

термическая обработка : улучшение

твердость : HB 200

Допустимые контактные напряжения (формула (3.9)[1]) , будут:

[H] = H lim b x KHL / [SH]

По таблице 3.2 гл. 3[1] имеем для сталей с твердостью поверхностей зубьев менее HB 350 :

H lim b = 2 x HB + 70 .

H lim b (шестерня) = 2 x 230 + 70 = 530 МПа;

H lim b (колесо) = 2 x 200 + 70 = 470 МПа;

KHL - коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора принимаем KHL = 1 ; коэффициент безопасности [Sh]=1,1.

Допустимые контактные напряжения:

для шестерни [ H1 ] = 530 x 1 / 1,1 = 481,818 МПа;

для колеса [ H2 ] = 470 x 1 / 1,1 = 427,273 МПа.

Для прямозубых колес за расчетное напряжение принимается минимальное допустимое контактное напряжение шестерни или колеса.

Тогда расчетное допускаемое контактное напряжение будет:

[ H ] = [ H2 ] = 427,273 МПа.

Принимаем коэффициент симметричности расположения колес относительно опор по таблице 3.5[1] : KHb = 1,15 .

Коэффициент ширины венца по межосевому расстоянию принимаем:

ba = b / aw = 0,2 , (см. стр.36[1]).

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев найдем по формуле 3.7 гл. 3[1]:

aw = Ka x (U + 1) x (T2 x KHb / [ H ] 2 x U2 x ba ) 1/3 =

49.5 x (5,6 + 1) x (955266,557 x 1,15 / 427,2732 x 5,62 x 0,2)1/3 = 322,219 мм.

где для прямозубых колес Кa = 49.5, передаточное число передачи U = 5,6; T2 = Тколеса = 955266,557 Нxм - момент на колесе.

Ближайшее значение межосевого расстояния по ГОСТ 2185-66 будет : aw = 315 мм .

Нормальный модуль зацепления берем по следующей рекомендации:

mn = (0.01...0.02) x aw мм, для нас: mn = 3,15 . . . 6,3 мм, принимаем:

по ГОСТ 9563-60* (см. стр. 36[1]) mn = 3,5 мм.

Задаемся суммой зубьев:

Z = z1 + z2 = 2 x aw / mn = 2 x 315 / 3,5 = 180

Числа зубьев шестерни и колеса:

z1 = Z (U + 1) = 18 (5,6 + 1) = 27,273

Принимаем: z1 = 27

z2 = Z - z1 = 180 - 27 = 153

Угол наклона зубьев = o .

Основные размеры шестерни и колеса:

диаметры делительные:

d1 = mn x z1 / cos() = 3,5 x 27 / cos(0o) = 94,5 мм;

d2 = mn x z2 / cos() = 3,5 x 153 / cos(0o) = 535,5 мм.

Проверка: aw = (d1 + d2) / 2 = (94,5 + 535,5) / 2 = 315 мм.

диаметры вершин зубьев:

da1 = d1 + 2 x mn = 94,5 + 2 x 3,5 = 101,5 мм;

da2 = d2 + 2 x mn = 535,5 + 2 x 3,5 = 542,5 мм.

ширина колеса: b2 = ba x aw = 0,2 x 315 = 63 мм;

ширина шестерни: b1 = b2 + 5 = 63 + 5 = 68 мм;

Определим коэффициент ширины шестерни по диаметру:

bd = b1 / d1 = 68 / 94,5 = 0,72

Окружная скорость колес будет:

V = 1 x d1 / 2 = 47,86 x 94,5 x 10-3 / 2 = 2,261 м/c;

При такой скорости следует принять для зубчатых колес 8-ю степень точности.

Коэффициент нагрузки равен:

KH = KHb x KHa x KHv .

Коэффициент KHb=1,026 выбираем по таблице 3.5[1], коэффициент KHa=1 выбираем по таблице 3.4[1], коэффициент KHv=1,05 выбираем по таблице 3.6[1], тогда:

KH = 1,026 x 1 x 1,05 = 1,077

Дата: 2019-05-28, просмотров: 426.