КУРСОВОЙ ПРОЕКТ

Техническая механика

Одноступенчатый горизонтальный цилиндрический

косозубый редуктор

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Содержание

Введение

1. Выбор электродвигателя и кинематический расчёт

2. Расчёт зубчатой передачи

2.1 Выбор материалов и определение допускаемых напряжений

2.2 Проектировочный расчёт передачи на контактную усталость активных поверхностей зубьев

2.3 Проверочные расчёты передачи

2.4 Определение геометрических параметров колёс

2.5 Определение сил, действующих в зацеплении

3. Предварительный расчёт валов редуктора

3.1 Вал редуктора

3.2 Основные нагрузки, действующие на валы

3.3 Диаметры под подшипники и колесо

4. Конструктивные размеры зубчатой пары

5. Размеры элементов корпуса и крышки редуктора

6. Подбор подшипников

7. Проверка прочности шпоночных соединений

8. Уточнённый расчёт валов

8.1 Ведущий вал

8.2 Ведомый вал

9. Выбор посадок

10. Смазка редуктора

11. Описание конструкции и сборки редуктора

12. Технико-экономические показатели

Заключение

Список литературы

Введение

Одним из важнейших факторов научно-технического прогресса, способствующих скорейшему совершенствованию общественного производства и росту его эффективности, является проблема повышения уровня подготовки специалистов.

Решению этой задачи способствует выполнение курсового проекта по «Деталям машин», базирующегося на знаниях физико-математических и общетехнических дисциплин: математики, механики, сопротивления материалов, технологии металлов, черчения.

Объектом курсового проектирования является одноступенчатый редуктор-механизм, состоящий из зубчатой передачи, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора - понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим валом.

Редуктор проектируется по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения, что характерно для специализированных заводов, на которых организовано серийное производство редукторов.

Выбор электродвигателя и кинематический расчёт

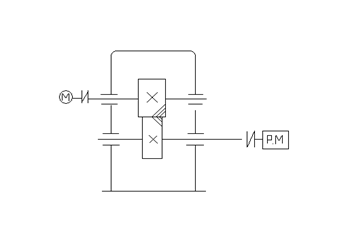

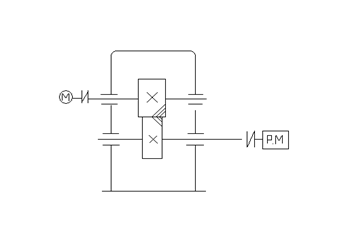

Составляем кинематическую схему

Определяем общий КПД редуктора

η = η3 · ηп2 [5,с.5]

где η3 –КПД пары зубчатых цилиндрических косозубых колёс;

η3 = 0,97 [5,с.5];

ηп –КПД, учитывающий потери в одной паре подшипников качения;

ηп = 0,99 [5,с.5];

η = 0,97•0,992 = 0,95

Определяем мощность на ведущем валу

η =Р2/Р1

Р1 =Р2/η

Р1= 3,84/0,95=4,04 кВт

Определяем частоту вращения ведомого вала

U=n1/n2

n1 = n2·U

n1=715·2=1430 мин-1

Подбираем электродвигатель по исходным данным, поскольку вал двигателя соединяется с быстроходным валом редуктора муфтой.

Р1=4.04 кВт;

n1=1430 мин-1.

Принимаем электродвигатель единой серии 4А тип …, для которого:

Рдв=4 кВт;

nдв=1430 мин-1;

dдв=28 мм.

Окончательно принимаем:

Р1=4 кВт; n1 =1430 мин-1.

Проверяем отклонение частоты вращения вала двигателя от заданной для быстроходного вала редуктора

(nдв – n1)/nдв· 100%

(1430-1430)/1430·100%=0%

Принимаем n1=1430 мин-1.

Определяем мощность на ведомом валу:

Р2 =Р1·η

Р2 = 4·0,95 =3,8 кВт

Уточняем частоту вращения ведомого вала редуктора

U= n1/n2

n2 = n1/U

n2 =1430/2=715 мин-1

Определяем вращающие моменты на ведущем и ведомом валах Те1 и Те2

Те1=9,55 · Р1/ n1

Те1=9,55·4·103=26,7 Нм

Те2=Те1·U·η

Те2=1,66·2·0,95=50,76 Нм

Задаём число зубьев шестерни Z1, с целью уменьшения шума принимаем Z1≥25[4,с.314].

Принимаем Z1=26.

Определяем число зубьев колеса Z2:

U= Z2/Z1

Z2 = U · Z1

Z2 =2·26=52

Задаёмся предварительно углом наклона зуба согласно рекомендации β =8є-20є для косозубых передач.

Принимаем β=10є.

Расчёт зубчатой передачи

Определение геометрических параметров колёс

2.4.1 Высота головки зуба

ha = mn

2.4.2 Высота ножки зуба

hf = 1,25 · mn

2.4.3 Диаметры вершин зубьев

da1 = d1 + 2 · ha

da2 = d2 + 2 · ha

2.4.4 Диаметры впадин зубьев

df1 = d1 - 2 · hf

df2 = d2 - 2 · hf

Определение сил, действующих в зацеплении

2.5.1 Окружная сила

FtH = 2 · Te1/d1

2.5.2 Радиальная сила

Fr = Ft · tgα / cosβ

α=20є

2.5.3 Осевая сила

Fa= Ft · tgβ

Предварительный расчёт валов редуктора

Вал редуктора

Вал редуктора испытывает совместное действие изгиба и кручения, причём характер изменения напряжений – повторно-переменный, поэтому основным расчётом валов является расчёт на выносливость, но в начале расчёта известны только крутящий момент Т, который численно равен передаваемому вращающему моменту Те. Изгибающие моменты Ми оказывается возможным определить лишь после разработки конструкций вала, когда, согласно чертежу, выявляется его длина. Кроме того, только после разработки конструкции определяются места концентрации напряжений: галтели, шпоночные канавки и т.д.

Поэтому, прежде надо сделать предварительный расчёт валов, цель которого – определить диаметры выходных концов валов.

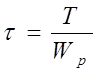

Расчёт проводим условно только на кручение, исходя из условия прочности при кручении

τ ≤ τadm

где τadm – допускаемое напряжение на кручение.

Поскольку мы заведомо пренебрегаем влиянием изгиба и концентрацией напряжений, то эту ошибку компенсируем понижением допускаемых напряжений.

Выбираем материал для валов: ведущий вал –…; ведомый вал – …, для которого τadm =…МПа.

τ –касательное напряжение, возникающее в расчётном сечении вала.

где Т –крутящий момент.

Ведущий вал: Тe1=…Н·мм; ведомый вал: Те2=…Н·мм.

Wр –полярный момент сопротивления сечения при кручении.

Wр= 0,2 · dві

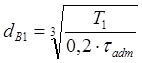

Подставляем значения в условие прочности, получим ведущий вал:

Полученный результат округляем по ГОСТ 6636 – 69 до ближайшего большего значения из ряда R40[5,с.161].

Ведущий вал редуктора соединяем с валом двигателя, чтобы выполнялось соотношение dв1/dдв ≤ 0,75.

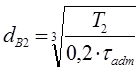

Ведомый вал:

Полученный результат округляем по ГОСТ 6636 – 69 до ближайшего большего значения из ряда R40[5,с.161].

Принимаем dв2 =…мм.

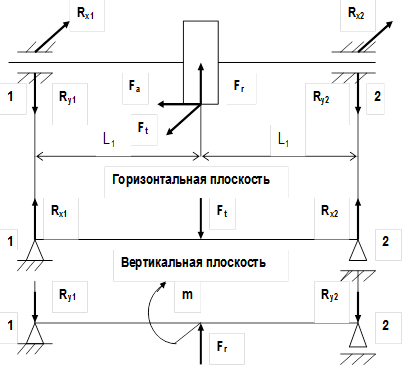

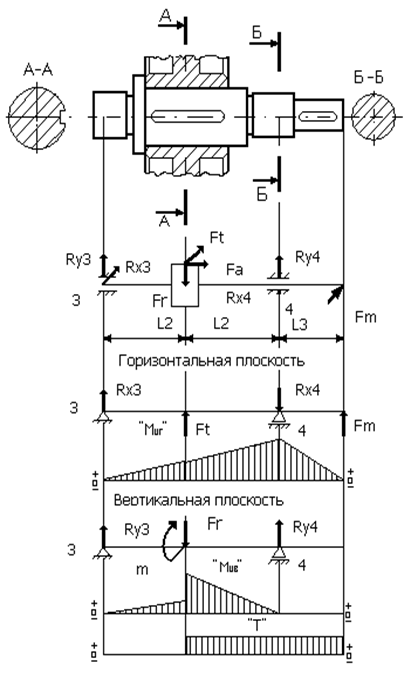

3.2 Основные нагрузки, действующие на валы, возникают в зубчатом зацеплении:

Fa=...H;

Fr=...H;

Ft=...H.

Собственный вес вала и насаженных на нем деталей не учитываем, поскольку они играют роль лишь в весьма мощных передачах, где сила тяжести деталей выражаются величиной того же порядка, что и силы в зацеплении.

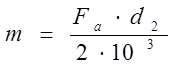

Силы трения в опорах не учитываются. Большинство муфт, вследствие неизбежной несоосности соединяемых валов, нагружают вал дополнительной силой Fм.

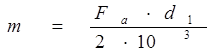

При расчёте валов можно приблизительно считать

где вращающий момент Те2=Т2.

На тихоходном валу редуктора, где вращающий момент значителен, должна быть предусмотрена расчетная консольная нагрузка Fм, приложенная к середине выступающего конца вала.

Направление силы Fм в отношении окружной силы Ft может быть любым, так как это зависит от случайных неточностей монтажа.

Поэтому в расчётных схемах силу Fм направляем так, чтобы она увеличивала напряжение от окружной силы Ft (худший случай).

На расчётных схемах все силы, действующие на вал, а так же вращающие моменты как сосредоточенные, приложенные к середине ступиц, хотя в действительности они распределены по длине ступицы.

Подбор подшипников

Ведущий вал

Составляем расчётную схему вала:

Реакции опор:

Горизонтальная плоскость:

Rx1=Rx2=Ft/2=…=…Н

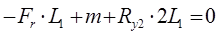

Вертикальная плоскость:

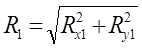

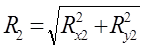

Суммарные реакции:

Подбираем подшипники по более нагруженной опоре 1.

Намечаем шариковые радиальные однорядные подшипники №… (ГОСТ8338-75), для которых:

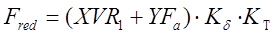

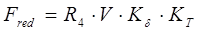

Эквивалентная динамическая нагрузка определяется по формуле:

где R1 –радиальная нагрузка;

R1=…H;

Fa –осевая нагрузка;

Fa=…H;

V –коэффициент вращения кольца;

V=... при вращении внутреннего кольца подшипника относительно направления радиальной нагрузки;

Kб –коэффициент безопасности;

Kб=…;

Кт –температурный коэффициент;

Kт=... при рабочей температуре подшипника менее 100єС.

Значения коэффициентов Х, У определяются в зависимости от отношения Fa/Cо.

Сравниваем отношения Fa/R1 с коэффициентом е:

Fa/R1 =…=… > е

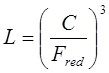

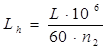

Расчётная долговечность в миллионах оборотов определяется по формуле:

Расчётная долговечность в часах:

где n1 –частота вращения ведущего вала редуктора.

Ведомый вал несёт такие же нагрузки, как и ведущий:

Fa=...H;

Fr=...H;

Ft=...H.

Нагрузка на вал от муфты Fм=...Н.

Из первого этапа компоновки:

L2=...м.

L3=...м.

Составляем расчётную схему вала:

Реакции опор:

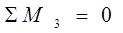

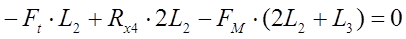

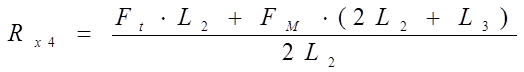

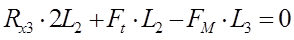

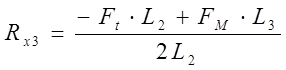

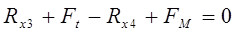

Горизонтальная плоскость

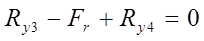

Проверка:

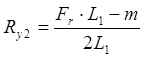

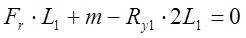

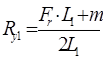

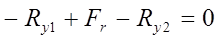

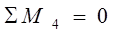

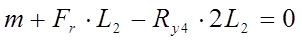

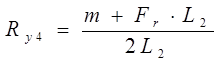

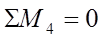

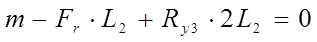

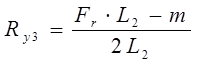

Вертикальная плоскость:

Проверка:

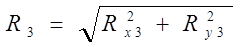

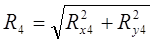

Суммарные реакции:

Подбираем подшипники по более нагруженной опоре 4.

Намечаем шариковые радиальные однорядные подшипники №… (ГОСТ8338-75), для которых:

Сравниваем отношения Fa/R4 с коэффициентом е:

Fa/R4 =…=… < е

Эквивалентная динамическая нагрузка:

Расчётная долговечность в миллионах оборотов:

Расчётная долговечность в часах:

где n2 –частота вращения ведомого вала редуктора.

Уточнённый расчёт валов

Ведущий вал

Выполнение уточнённого расчёта ведущего вала не имеет смысла, так как его диаметр был преднамеренно увеличен для того, чтобы соединить вал двигателя и выходной конец ведущего вала стандартной муфтой, чем был обеспечен запас прочности.

Ведомый вал

Составляем расчётную схему нагружения вала, используя значения реакций опор в двух плоскостях, полученные при подборе подшипников.

Устанавливаем два предполагаемых опасных сечения, подлежащих проверке на усталостную прочность: сечение А-А, проходящее через середину венца зубчатого колеса (dk2=…мм), и сечение Б-Б, проходящее через опору у выходного конца вала (dп2=…мм).

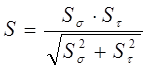

Для этих сечений соблюдается условие:

S ≥ Sadm

где Sadm -заданный или требуемый коэффициент запаса прочности.

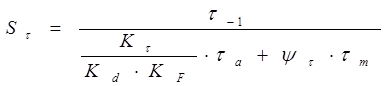

S -расчётный коэффициент запаса прочности

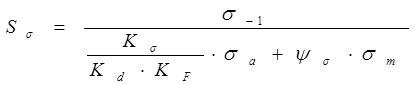

где Sσ, Sτ –коэффициенты запаса прочности по нормальным и касательным напряжениям, определяемые по зависимостям:

где σ-1 и τ–1 –пределы выносливости гладких стандартных цилиндрических образцов при симметричном цикле изгиба и кручения

Для углеродистых конструкционных сталей

σ-1= 0,43 · σu

τ–1= 0,58 · σ-1

Для стали 45 σu=...МПа.

σ-1 = 0,43 · ...= ...МПа

τ–1 = 0,58 · ... = ...МПа

σа и τа –амплитуды напряжений цикла;

σm и τm –средние напряжения цикла;

Ψσ и Ψτ –коэффициенты чувствительности материала к асимметрии цикла напряжений;

где Кσ и Кτ -эффективные коэффициенты концентраций напряжений;

Кd –коэффициент влияния абсолютных размеров поперечного сечения;

КF –коэффициент влияния параметров шероховатости поверхности.

В расчётах валов принимают, что нормальные напряжения изменяются по симметричному, а касательные по отнулевому циклу.

Для симметричного цикла:

σm = 0

σa =σu= Mu/Wxнетто

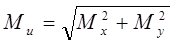

где Ми – результирующий изгибающий момент,

где Мх, Му - изгибающие моменты в горизонтальной и вертикальной плоскостях;

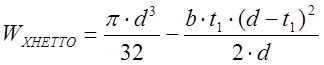

Wхнетто –осевой момент сопротивления сечения при изгибе.

Для отнулевого цикла:

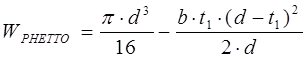

τа = τm = τ/2 = T/2Wpнетто

где Т –крутящий момент;

Wрнетто –полярный момент сопротивления сечения при кручении.

Сечение А-А:

Концентратор напряжений – шпоночный паз.

Кσ =…; Кτ =…; Кd=…; КF=…; ψσ =…; ψτ=...

Сечение Б-Б:

Концентратор напряжений – прессовая посадка.

Кσ/Кd =…; Кτ/Кd=…; КF =…; ψσ =…; ψτ=....

Для определения изгибающих моментов строим эпюры моментов в горизонтальной и вертикальной плоскостях.

Горизонтальная плоскость:

МxI = 0;

МxII = Rx3· L2 = …= …Н·м;

МxIII = Rx3 · 2L2 + Ft · L2 = … =…Н·м;

МxIII (спр) = Fm· L3 = …= …Н·м;

МxIV =0.

Вертикальная плоскость:

МyI =0;

МyII =Ry3·L2 = … = …Н·м;

МyII(c)=Ry3·L2 + m = … = …Н·м;

МyII (спр) =Ry4·L2 = … = …Н·м;

МyIII=0.

Из эпюр:

Сечение А-А:

Выбор посадок

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10мм. Объем масляной ванны V определяем из расчета 0,25дм3 масла на 1 кВт передаваемой мощности:

Устанавливаем вязкость масла. При контактных напряжениях σH=…МПа и скорости v=…м/с, рекомендуемая вязкость масла должна быть примерно равна …мІ/с.

Камеры подшипников заполняем пластичным смазочным материалом УТ-1, периодически пополняем его шприцем через пресс-маслёнки.

Смазка редуктора

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10мм. Объем масляной ванны V определяем из расчета 0,25дм3 масла на 1 кВт передаваемой мощности:

Устанавливаем вязкость масла. При контактных напряжениях σH=…МПа и скорости v=…м/с, рекомендуемая вязкость масла должна быть примерно равна …мІ/с.

Камеры подшипников заполняем пластичным смазочным материалом УТ-1, периодически пополняем его шприцем через пресс-маслёнки.

Заключение

В результате выполнения задания по курсовому проектированию была разработана типовая конструкция одноступенчатого горизонтального цилиндрического косозубого редуктора общего назначения. Данный редуктор предназначен для длительной работы.

Выполнение задания разделено на 2 этапа. Первым этапом задания является пояснительная записка, а вторым – графическая часть.

Пояснительная записка состоит из необходимых расчетов отдельных деталей и узлов редуктора и содержит пояснения этих расчетов.

Графическая часть включает в себя три чертежа: два рабочих и один сборочный. Рабочие чертежи выполнены на тихоходный вал и зубчатое колесо редуктора. Сборочный чертеж выполнен на полнокомплектный редуктор и сопровождается соответствующей спецификацией.

Пояснительная записка и чертежи выполнены в соответствии со всеми требованиями, предъявляемыми к нормативно-технической документации на производстве.

В процессе проектирования редуктора были усвоены и закреплены знания по следующим предметам: теоретическая механика; сопротивление материалов; детали машин; техническая графика; допуски, посадки и технические измерения; стандартизация и качество продукции.

Спроектированный редуктор может применяться для привода различных типов рабочих машин – например ленточных конвейеров – и соответствует всем нормам, предъявляемым к данному типу редукторов

Список литературы

1. ГОСТ 21354 – 87. Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчёт на прочность.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин, - М.: Высшая школа, 1985. –416с.

3. Кузьмин А.В., Чернин И.М., Козинцов Б.С. Расчёты деталей машин, - Мн.: Вышэйшая школа, 1986. –400с.

4. Скойбеда А.Т. Детали машин и основы конструирования. – Мн.: Вышэйшая школа, 2000. –516с.

5. Чернавский С.А. Курсовое проектирование деталей машин - М.: Машиностроение, 1987. –416с.

6. Шейнблит А.Е. Курсовое проектирование деталей машин. – М.: Высшая школа, 1991. –432с.

КУРСОВОЙ ПРОЕКТ

Техническая механика

Одноступенчатый горизонтальный цилиндрический

косозубый редуктор

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Содержание

Введение

1. Выбор электродвигателя и кинематический расчёт

2. Расчёт зубчатой передачи

2.1 Выбор материалов и определение допускаемых напряжений

2.2 Проектировочный расчёт передачи на контактную усталость активных поверхностей зубьев

2.3 Проверочные расчёты передачи

2.4 Определение геометрических параметров колёс

2.5 Определение сил, действующих в зацеплении

3. Предварительный расчёт валов редуктора

3.1 Вал редуктора

3.2 Основные нагрузки, действующие на валы

3.3 Диаметры под подшипники и колесо

4. Конструктивные размеры зубчатой пары

5. Размеры элементов корпуса и крышки редуктора

6. Подбор подшипников

7. Проверка прочности шпоночных соединений

8. Уточнённый расчёт валов

8.1 Ведущий вал

8.2 Ведомый вал

9. Выбор посадок

10. Смазка редуктора

11. Описание конструкции и сборки редуктора

12. Технико-экономические показатели

Заключение

Список литературы

Введение

Одним из важнейших факторов научно-технического прогресса, способствующих скорейшему совершенствованию общественного производства и росту его эффективности, является проблема повышения уровня подготовки специалистов.

Решению этой задачи способствует выполнение курсового проекта по «Деталям машин», базирующегося на знаниях физико-математических и общетехнических дисциплин: математики, механики, сопротивления материалов, технологии металлов, черчения.

Объектом курсового проектирования является одноступенчатый редуктор-механизм, состоящий из зубчатой передачи, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора - понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим валом.

Редуктор проектируется по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения, что характерно для специализированных заводов, на которых организовано серийное производство редукторов.

Выбор электродвигателя и кинематический расчёт

Составляем кинематическую схему

Определяем общий КПД редуктора

η = η3 · ηп2 [5,с.5]

где η3 –КПД пары зубчатых цилиндрических косозубых колёс;

η3 = 0,97 [5,с.5];

ηп –КПД, учитывающий потери в одной паре подшипников качения;

ηп = 0,99 [5,с.5];

η = 0,97•0,992 = 0,95

Определяем мощность на ведущем валу

η =Р2/Р1

Р1 =Р2/η

Р1= 3,84/0,95=4,04 кВт

Определяем частоту вращения ведомого вала

U=n1/n2

n1 = n2·U

n1=715·2=1430 мин-1

Подбираем электродвигатель по исходным данным, поскольку вал двигателя соединяется с быстроходным валом редуктора муфтой.

Р1=4.04 кВт;

n1=1430 мин-1.

Принимаем электродвигатель единой серии 4А тип …, для которого:

Рдв=4 кВт;

nдв=1430 мин-1;

dдв=28 мм.

Окончательно принимаем:

Р1=4 кВт; n1 =1430 мин-1.

Проверяем отклонение частоты вращения вала двигателя от заданной для быстроходного вала редуктора

(nдв – n1)/nдв· 100%

(1430-1430)/1430·100%=0%

Принимаем n1=1430 мин-1.

Определяем мощность на ведомом валу:

Р2 =Р1·η

Р2 = 4·0,95 =3,8 кВт

Уточняем частоту вращения ведомого вала редуктора

U= n1/n2

n2 = n1/U

n2 =1430/2=715 мин-1

Определяем вращающие моменты на ведущем и ведомом валах Те1 и Те2

Те1=9,55 · Р1/ n1

Те1=9,55·4·103=26,7 Нм

Те2=Те1·U·η

Те2=1,66·2·0,95=50,76 Нм

Задаём число зубьев шестерни Z1, с целью уменьшения шума принимаем Z1≥25[4,с.314].

Принимаем Z1=26.

Определяем число зубьев колеса Z2:

U= Z2/Z1

Z2 = U · Z1

Z2 =2·26=52

Задаёмся предварительно углом наклона зуба согласно рекомендации β =8є-20є для косозубых передач.

Принимаем β=10є.

Расчёт зубчатой передачи

Дата: 2019-05-28, просмотров: 272.