ВВЕДЕНИЕ

Машиностроению принадлежит среди других отраслей экономики, так как основные производственные процессы выполняют машины. Поэтому и технический уровень многих отраслей в значительной степени определяет уровень развития машиностроения.

Повышение эксплуатационных и качественных показателей, сокращение времени разработки и внедрения новых машин, повышение их надежности – для решения этих задач необходимо совершенствовать конструкторскую подготовку студентов высших учебных заведений.

Большие возможности для совершенствования труда конструкторов дает применение ЭВМ, позволяющее оптимизировать конструкции, автоматизировать значительную часть процесса проектирования.

Создание машин, отвечающим потребностям народного хозяйства должно предусматривать их наибольший экономический эффект и высокие тактико-технические и эксплуатационные показатели.

Основные требования, предъявляемые к создаваемой машине:

- высокая производительность;

- надежность;

- технологичность;

- ремонтопригодность;

- минимальные габариты и масса;

- удобство эксплуатации;

- экономичность;

- техническая эстетика.

Все эти требования учитывают в процессе проектирования и конструирования.

I КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Выбор электродвигателя

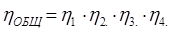

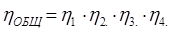

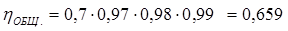

Определение общего коэффициента полезного действия (КПД) привода:

|

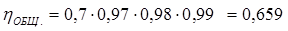

где η1 = 0,98 – КПД редуктора (червячной передачи);

η2 = 0,97 – КПД зубчатой цилиндрической прямозубой передачи;

η3 = 0,99 – КПД пары подшипников качения,

η4 = 0,8 – КПД цепной передачи

|

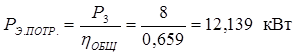

Потребная мощность электродвигателя

|

Частота вращения вала двигателя

nЭ = n3 ∙ uРЕД ∙ uЦИЛ

Где:

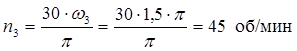

– частота вращения вала конвейера;

– частота вращения вала конвейера;

uРЕД = 16…50 – интервал передаточных чисел редуктора;

uЦИЛ = 2,5…5 – интервал передаточных чисел цилиндрической передачи;

Тогда nЭ = 60 ∙ (16..50) ∙ (2,5..5) = 2400…15000 об/мин.

Соответственно полученным данным выбираем электродвигатель марки АИР160S2/2940, мощностью NЭ.Д. = 15 кВт и частотой вращения nЭ/Д. = 2940 об/мин. Угловая скорость вращения вала электродвигателя ωЭД = 304,58 рад/с, диаметр вала dВ = 28 мм.

Уточнение передаточных чисел привода:

Действительное передаточное число привода

|

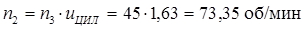

Полученное расчетом общее передаточное число распределяется между отдельными ступенями редуктора. Принимаем uРЕД. = 40, тогда передаточное число цилиндрической передачи uЦ.П. = 65,33 / 40 = 1,63.

Расчет вращающих моментов на валах привода:

Момент на ведомом колесе зубчатой передачи

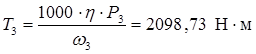

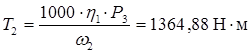

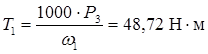

Момент на выходе редуктора

Момент на червяке

Число оборотов на выходе редуктора

Размеры червяка и колеса

Диаметр делительный червяка d1 = q ∙ m = 10 ∙ 8 = 80 мм

Диаметр вершин витков dа1 = d1 + 2 ∙ m = 96 мм

Диаметр впадин df1 = d1 – 2,4 · m = 60,8 мм

Дина b1 нарезанной части червяка при Х = 0,5:

b1 = (11 + 0,06 ∙ Z2) ∙ m = 107,2 мм

при m = 8 мм увеличиваем b1 на 25 мм, т.е. принимаем b1 = 140 мм

Диаметр делительный колеса d2 = Z2 · m = 320 мм

Диаметр вершин зубьев da2 = d2 + 2 · m · (1 + X) = 336 мм

Диаметр впадин df2 = d2 – 2 · m · (1,2 – X) = 300,8 мм

Диаметр колеса наибольший daM2 ≤ da2 + 6 · m / (Z1 + 2) = 352 мм

Ширина венца b2 = ψa ∙ aW = 0,355 · 200 = 71 где ψa = 0,355 при Z1 = 2,

принимаем b2 = 75 мм.

Проверочный расчет передачи на прочность:

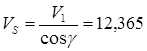

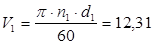

Скорость скольжения в зацеплении:

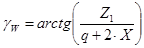

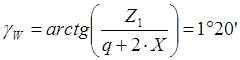

где

По полученному значению VCK уточняют допускаемое напряжение [σ]H.

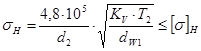

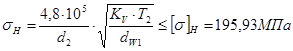

Вычисляют расчетное напряжение:

где  – начальный диаметр червяка;

– начальный диаметр червяка;

KV – скоростной коэффициент. При V2 ≤ 3 м/с KV = 1. При V2 > 3 м/с коэффициент KV принимают равным коэффициенту KНV (табл. 1.5) для цилиндрических прямозубых колес твердостью НВ < 350 той же степени точности.

Расчётное контактное напряжение:

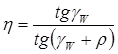

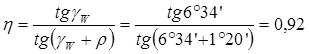

Коэффициент полезного действия передачи:

где γ W – угол подъема линии витка на начальном цилиндре,

ρ – приведенный угол трения. Значения ρ принимают из таблицы 2.5 в зависимости от скорости скольжения:

ρ =

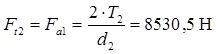

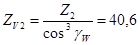

Силы в зацеплении:

Окружная сила на колесе

Окружная сила на червяке

Радиальная сила Fr = Ft2 · 0,364 = 3105,102 H

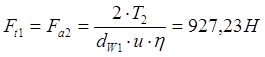

Проверка зубьев колес по напряжениям изгиба:

Расчетное напряжение изгиба:

где KV = 1, – скоростной коэффициент (см. выше),

m и dW 1 – в м;

YF – коэффициент формы зуба, который принимают в зависимости от

YF = 1.55

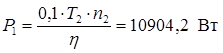

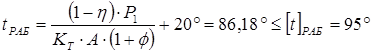

Тепловой расчет редуктора:

Мощность на червяке

Температура нагрева масла:

где коэффициент теплоотдачи КТ = 13 Вт / (м2 · с);

площадь поверхности корпуса А = 0,78 м2 при aW = 200 мм.

Выбор материала

Для колеса и шестерни примем одинаковый материал – сталь 40Х, ТО колеса - улучшение, твердость 269...302 НВ; ТО шестерни - улучшение и закалка токами высокой частоты (ТВЧ).

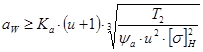

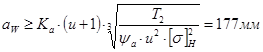

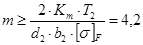

Межосевое расстояние:

, м

, м

где Ka = 4950 – для прямозубых колес;

Ka = 4300 – для косозубых и шевронных колес;

[σ]H – в Па;

ψ a = 0,4..0,5 – при симметричном расположении опор (одноступенчатый редуктор);

ψ a = 0,25..0,4 – при несимметричном;

Примем 9-ю степень точности зубчатой передачи.

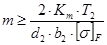

Модуль передачи

, м

, м

где Km = 6,6 – для прямозубых колес;

Km = 5,8 – для косозубых и шевронных колес;

[σ]F – в Па;

Принимаем m = 4,5 мм.

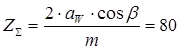

Минимальный угол наклона зубьев β = 0

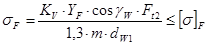

Суммарное число зубьев

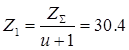

Число зубьев шестерни и колеса:

- шестерни

Z 1= 30

- колеса Z2 = ZΣ – Z1 = 50

VIII ВЫБОР МУФТЫ

Основной характеристикой для выбора муфты является номинальный вращающий момент Т, Н∙м. По табл. К22 [3] примем упругую втулочно-кольцевую муфту МУВП I-45.

Полумуфты изготавливают из стали 30Л (ГОСТ 977-88); материал пальцев – сталь № 45 (ГОСТ 1050-74); Материал упругих втулок – резина с пределом прочности при разрыве не менее 8 Н/мм2.

ВВЕДЕНИЕ

Машиностроению принадлежит среди других отраслей экономики, так как основные производственные процессы выполняют машины. Поэтому и технический уровень многих отраслей в значительной степени определяет уровень развития машиностроения.

Повышение эксплуатационных и качественных показателей, сокращение времени разработки и внедрения новых машин, повышение их надежности – для решения этих задач необходимо совершенствовать конструкторскую подготовку студентов высших учебных заведений.

Большие возможности для совершенствования труда конструкторов дает применение ЭВМ, позволяющее оптимизировать конструкции, автоматизировать значительную часть процесса проектирования.

Создание машин, отвечающим потребностям народного хозяйства должно предусматривать их наибольший экономический эффект и высокие тактико-технические и эксплуатационные показатели.

Основные требования, предъявляемые к создаваемой машине:

- высокая производительность;

- надежность;

- технологичность;

- ремонтопригодность;

- минимальные габариты и масса;

- удобство эксплуатации;

- экономичность;

- техническая эстетика.

Все эти требования учитывают в процессе проектирования и конструирования.

I КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Выбор электродвигателя

Определение общего коэффициента полезного действия (КПД) привода:

|

где η1 = 0,98 – КПД редуктора (червячной передачи);

η2 = 0,97 – КПД зубчатой цилиндрической прямозубой передачи;

η3 = 0,99 – КПД пары подшипников качения,

η4 = 0,8 – КПД цепной передачи

|

Дата: 2019-05-28, просмотров: 314.