КУРСОВАЯ РАБОТА

Из дисциплины: “Технологические линии металлургических цехов”

На тему: “Технологические линии и комплексы прокатного цеха”

Донецк 2007

ЗАДАНИЕ

Выбрать агрегаты и оборудование основных технологических линий непрерывно-заготовочного стана по следующим исходным данным:

Производительность стана 2 млн. тонн/год

Заготовка (%) сечением (b  h), 50 % - 110

h), 50 % - 110  110 мм,

110 мм,

Заготовка (%) сечением (b  h), 50 % - 250

h), 50 % - 250  250 мм.

250 мм.

РЕФЕРАТ

Курсовая работа содержит: 48 страниц, 7 рисунков, 16 таблиц, 4 источника.

Объект исследования: прокатный цех.

Цель исследования – рассчитать количество основного и вспомогательного оборудования в цехе, обосновать технико-экономический выбор агрегатов и их мощности, описание технологических процессов в цехе.

СТАН, ШЛЕППЕР, КРАН, РОЛЬГАНГ ПОДВОДЯЩИЙ, БЛЮМИНГ, НОЖНИЦЫ МАЯТНИКОВЫЕ, ЗАГОТОВКА, КЛЕТЬ.

СОДЕРЖАНИЕ

Введение

1. Основные технологические процессы

2. Основное оборудование технологической линии цеха

3. Составление металла по цеху

3.1 Определение массы начальной заготовки

3.2 Определение массы заготовки с учетом выхода пригодного

4. Выбор типа агрегатов и их производительности с учетом технико-экономических показателей

4.1 Определение времени цикла, пауз и машинного времени плющения заготовки

5. Выбор основного и вспомогательного оборудования с учетом их пропускной способности

5.1 Выбор основного оборудования

5.1.1 Определение параметров для заготовки 110  110 мм

110 мм

5.1.2 Определение параметров для заготовки 250  250 мм

250 мм

5.2 Вспомогательное оборудование

Вывод

Перечень ссылок

ВВЕДЕНИЕ

Через прокатные цеха металлургического завода проходит почти вся сталь, выплавляемая в сталеплавильных цехах, и только небольшое количество через литейные и кузнечные цеха. Технологический процесс получения готового проката является завершающей стадией металлургического производства.

Для прокатки металла на металлургических заводах устанавливают станы различного типа и назначения. Прокатный стан – это комплекс машин и агрегатов, предназначенных для осуществления пластической деформации в валах (собственно прокатки), дальнейшей его обработки (правки, резки и т.д.) и транспортирования.

В прокатных цехах также установлены нагревательные печи и колодцы, печи для отжига и нормализации металла, агрегаты для очистки поверхности и нанесения защитных покрытий, другие машины и агрегаты, необходимые для выпуска готовой продукции требуемого качества.

В зависимости от состава прокатных станов и сортамента продукции все металлургические заводы подразделяют на: листового профиля (установлены только листовые станы), сортового профиля (установлены только сортопрокатные станы) и смешанного профиля.

Технологический процесс прокатного производства на современном металлургическом заводе состоит из двух стадий: получения полупродукта (заготовка) и прокатка полупродукта в готовый прокат.

Планетарные летучие ножницы

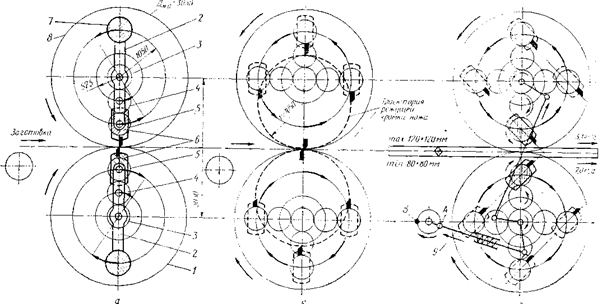

Рисунок 5.6 Кинематическая схема летучих планетарных ножниц

Планетарные летучие ножницы конструкции ВНИИметмаша применяют для резания заготовок (усилие резания 1,0-1,5 МН) и сортовых профилей (усилие резания 120ч-500 кН).

На рис. 5.6 представлена кинематическая схема планетарных ножниц для резания горячих заготовок. Ножницы установлены в технологическом потоке прокатки за последней клетью непрерывного заготовочного стана 900/700/500 и предназначены для резания на ходу заготовок сечением 80x80 и 120x120 мм со скоростью соответственно 7,0 и 3,1 м/с, а также плоских заготовок сечением 100x120—100x150 мм и круглых заготовок диаметром 100—140 мм (для заготовок из легированной стали скорость на 25 % меньше). Пропускная способность ножниц соответствует производительности блюминга 1300 и непрерывного заготовочного стана 900/700/500 (около 5,5 млн. т в год).

По условиям массового производства однотипных заготовок для обеспечения ими непрерывных сортовых станов (установленных за непрерывным заготовочным станом) сортамент заготовок, по длине ограничен двумя основными размерами: 6 и 12 м (требующиеся в небольшом количестве заготовки длиной от 5 до 6 м и от 10 до 12 м получаются путем резания с опережением скорости ножей по отношению к скорости заготовки, выходящей из последней клети стана).

Механизм резания планетарных ножниц состоит из двух ведущих барабанов, приводимых с одной стороны зубчатыми шестернями с диаметром начальной окружности 3030 мм; нижняя шестерня приводится от электродвигателя типа МП мощностью 1300 кВт и частотой вращения 200 об/мин через редуктор с передаточным числом I = 3,7. Внутри каждого барабана 2 (на рис. 5.6, а барабан представлен в виде рамки дифференциала) имеется планетарная зубчатая передача, состоящая из солнечной (центральной) 3, промежуточной (паразитной) 4 и планетарной 5 шестерен. Валы всех шестерен установлены на роликовых подшипниках; вал планетарной шестерни имеет три опоры; между двумя крайними опорами на валу этой шестерни жестко закреплена режущая головка (суппорт) с ножом. Ножницы могут работать в двух режимах: а) без пропуска реза; б) с пропуском реза.

ЗАКЛЮЧЕНИЕ

В курсовой работе были выбраны агрегаты и оборудование прокатного цеха непрерывно-заготовочного стана в соответствии с годовой производственной программой 2 млн. т для двух заготовок сечением 250  250 и 110

250 и 110  110 мм.

110 мм.

Для обеспечения заданной производительности необходим непрерывно-заготовочный стан 900/700/500. Стан состоит из 14 двухвалковых клетей, расположенных в трёх группах: обжимной – из двух клетей и двух непрерывных – шести клетей каждая. Мощность привода на последней клети Nдв = 7,67 МВт.

В курсовой работе приведено краткое описание технологического процесса, а также основного и вспомогательного оборудования технологической линии, составлен баланс металла по цеху с учётом производственной программы, произведён выбор агрегатов основного и вспомогательного оборудования с учётом их пропускной способности.

Разработан план цеха с расположением основного оборудования, разрез по главной линии рабочей клети.

Перечень ссылок

1. Машины и агрегаты металлургических заводов: Учебник в 3 т. – М.: Металлургия, 1978 – 1987 – т.3. – 1981. – 576 с.

2. Королёв А. А. Механическое оборудование прокатных и трубных цехов. – М.: Металлургия, 1987. – 480 с.

3. Федосов П. М., Бринза В. Н., Астахов И. Г. Проектирование прокатных цехов. – М.: Металлургия, 1983. – 303 с.

4. Методические указания к выполнению курсовой работы по дисциплине «Технологические линии и комплексы металлургических цехов» к выбору и расчётам оборудования с использованием ЭВМ и элементами игрового проектирования: / Г. С. Клягин, Н. Г. Пироженко и др./. Д.: ДПИ, 1988, 36 с.

КУРСОВАЯ РАБОТА

Из дисциплины: “Технологические линии металлургических цехов”

На тему: “Технологические линии и комплексы прокатного цеха”

Донецк 2007

ЗАДАНИЕ

Выбрать агрегаты и оборудование основных технологических линий непрерывно-заготовочного стана по следующим исходным данным:

Производительность стана 2 млн. тонн/год

Заготовка (%) сечением (b  h), 50 % - 110

h), 50 % - 110  110 мм,

110 мм,

Заготовка (%) сечением (b  h), 50 % - 250

h), 50 % - 250  250 мм.

250 мм.

РЕФЕРАТ

Курсовая работа содержит: 48 страниц, 7 рисунков, 16 таблиц, 4 источника.

Объект исследования: прокатный цех.

Цель исследования – рассчитать количество основного и вспомогательного оборудования в цехе, обосновать технико-экономический выбор агрегатов и их мощности, описание технологических процессов в цехе.

СТАН, ШЛЕППЕР, КРАН, РОЛЬГАНГ ПОДВОДЯЩИЙ, БЛЮМИНГ, НОЖНИЦЫ МАЯТНИКОВЫЕ, ЗАГОТОВКА, КЛЕТЬ.

СОДЕРЖАНИЕ

Введение

1. Основные технологические процессы

2. Основное оборудование технологической линии цеха

3. Составление металла по цеху

3.1 Определение массы начальной заготовки

3.2 Определение массы заготовки с учетом выхода пригодного

4. Выбор типа агрегатов и их производительности с учетом технико-экономических показателей

4.1 Определение времени цикла, пауз и машинного времени плющения заготовки

5. Выбор основного и вспомогательного оборудования с учетом их пропускной способности

5.1 Выбор основного оборудования

5.1.1 Определение параметров для заготовки 110  110 мм

110 мм

5.1.2 Определение параметров для заготовки 250  250 мм

250 мм

5.2 Вспомогательное оборудование

Вывод

Перечень ссылок

ВВЕДЕНИЕ

Через прокатные цеха металлургического завода проходит почти вся сталь, выплавляемая в сталеплавильных цехах, и только небольшое количество через литейные и кузнечные цеха. Технологический процесс получения готового проката является завершающей стадией металлургического производства.

Для прокатки металла на металлургических заводах устанавливают станы различного типа и назначения. Прокатный стан – это комплекс машин и агрегатов, предназначенных для осуществления пластической деформации в валах (собственно прокатки), дальнейшей его обработки (правки, резки и т.д.) и транспортирования.

В прокатных цехах также установлены нагревательные печи и колодцы, печи для отжига и нормализации металла, агрегаты для очистки поверхности и нанесения защитных покрытий, другие машины и агрегаты, необходимые для выпуска готовой продукции требуемого качества.

В зависимости от состава прокатных станов и сортамента продукции все металлургические заводы подразделяют на: листового профиля (установлены только листовые станы), сортового профиля (установлены только сортопрокатные станы) и смешанного профиля.

Технологический процесс прокатного производства на современном металлургическом заводе состоит из двух стадий: получения полупродукта (заготовка) и прокатка полупродукта в готовый прокат.

Дата: 2019-05-28, просмотров: 346.