Растискивание – изменение размеров печатных штриховых и растровых элементов на оттиске в процессе печатания, ведущее к градационным и цветовым искажениям; оно бывает естественное, которое неизбежно при офсетной печати, и побочное – оно возникает из-за нарушения технологии и неправильных регулировок печатной машины [17].

Перечислим основные причины, вызывающие растискивание:

1. Избыточная подача краски в красочную систему и, соответственно, на печатную форму.

2. Слабое натяжение резинотканевого офсетного полотна.

3. Избыточное давление в зоне печатного контакта (деформация больше 0,07-0,1 мм).

4. Красочные и увлажняющие валики сильно прижаты к раскатному цилиндру. Имеет место боковое смещение валиков.

5. Нарушение баланса краска/увлажняющий раствор.

6. Несоответствие свойств в системе краска/форма/запечатываемый материал, которое чревато нарастанием нерабочего слоя краски на форме или офсетном полотне. Это приведет к тому, что в ходе печати резко увеличится растискивание вследствие расплющивания «столбика» избыточной краски.

7. Низкая тиксотропность краски; при корректировке в краску введено избыточное количество разбавителя или слабо-слабой олифы; печать ведется с применением слишком мягкого декеля; была нарушена технология при изготовлении печатной формы – увеличение размеров растровых точек и штрихов произошло еще на стадии допечатной подготовки.

Основные методы устранения дефекта растискивания

1. С помощью макулатурных листов скатать избыток краски с валиков красочной системы. Уменьшить подачу краски, смыть форму и офсетное полотно, обработать гидрофилизующим раствором печатную форму.

2. Проверить натяжение резинотканевой пластины и, в случае ее ослабления, подтянуть. Резинотканевая пластина должна выступать над контрольными кольцами цилиндра на 0,2 мм. Величину возвышения пластины проверяют путем наложения на ее поверхность металлической линейки. Зазор между линейкой и контрольными кольцами проверяют калиброванными металлическими щупами. Если установлено новое полотно, то оно требует регулярной проверки и корректировки натяжения, так как в процессе работы оно ослабевает.

3. Привести деформацию к величине, рекомендуемой для данной машины, меняя толщину декеля или поддекельного материала.

4. Проверить приладку накатных валиков, ослабить прижим к раскатному валу.

5. Смыть машину и вывести ее на баланс краска/вода.

6. Привести в соответствие свойства системы: выполнить подбор материалов в лаборатории колористики, провести адгезионно-когезионные исследования.

7. Смыть краску, заменить ее или откорректировать введением олифы; сменить декель на более жесткий, соответствующий используемому запечатываемому материалу; внимательнее осуществлять контроль форм, проверить, не увеличены ли точки на форме по сравнению с фотоформой, при необходимости изготовить новую форму.

Изменение величины растровых элементов оказывает очень значительное влияние на точность цветовопроизведения. Порой даже более существенное, чем изменение толщины красочного слоя. Так, например, известно, что одного и того же эффекта в изменении тоновой градации можно достичь уменьшением растискивания на 5% или денситометрической плотности на 0,35. При этом есть ситуация, когда за счет увеличения растискивания увеличить тоновую градацию можно, а за счет толщины красочного слоя – нет, поскольку ее верхний предел ограничен [17].

Таблица 1.9 Допуски на растискивание для различных площадей растровых точек по ISO 12647-1.

| Формы позитивного копирования | |||||||

| Sотн., % | Тип бумаги | Допуск, % | |||||

| Мелованная глянцевая | Мелованная матовая | Немелованная | |||||

| черная краска | цветные краски | черная краска | цветные краски | черная краска | цветные краски | ||

| 40 | 17 | 14 | 20 | 17 | 23 | 20 | 3 |

| 50 | 18,5 | 15,5 | 21,5 | 18,5 | 24,5 | 21,5 | 3 |

| 70 | 16,5 | 14 | 19 | 16,5 | 21,5 | 19 | 2,5 |

| 75 | 15 | 12,5 | 17,5 | 15 | 20 | 17,5 | 2,5 |

| 80 | 13 | 11 | 15 | 13 | 17 | 15 | 2 |

| Формы негативного копирования | |||||||

| Sотн., % | Тип бумаги | Допуск, % | |||||

| Мелованная глянцевая | Мелованная матовая | Немелованная | |||||

| черная краска | цветные краски | черная краска | цветные краски | черная краска | цветные краски | ||

| 40 | 26 | 23 | 29 | 26 | 32 | 29 | 3 |

| 50 | 26 | 23 | 29 | 26 | 32 | 29 | 3 |

| 70 | 20,5 | 18 | 22,5 | 20,5 | 24,5 | 22,5 | 2,5 |

| 75 | 18 | 15,5 | 20 | 18 | 21,5 | 20 | 2,5 |

| 80 | 15 | 13 | 16,5 | 15 | 18 | 16,5 | 2 |

Таблица 1.10 Допуски на растискивание для различных площадей растровых точек по ISO 12647-2

| Sотн., % | Тип бумаги | Допуск, % | |||||

| Мелованная глянцевая | Мелованная матовая | Немелованная | |||||

| черная краска | цветные краски | черная краска | цветные краски | черная краска | цветные краски | ||

| 40 | 19 | 16 | 19 | 16 | 25 | 22 | 4 |

| 80 | 13 | 12 | 13 | 12 | 14 | 14 | 3 |

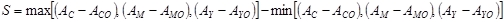

Так как диапазон колебания растискивания по стандарту довольно широк (помимо данных ISO 12647-1 и ISO 12647-2 приводятся нормы на растискивание других источников в пункте 3.1 Оптическая плотность), а его значения для различных цветов CMYK могут быть к тому же разнонаправленными, возможно возникновение серьезного дисбаланса. Если, например, в процессе тиража растискивание для всех цветов увеличится даже на максимальную величину допуска в 4%, то это будет не очень заметно, поскольку такое изменение сбалансировано. Хуже другой случай, когда, скажем, для пурпурной краски величина растискивания будет превышать рекомендованную и составлять 21% (17%+4), а для голубой, напротив, будет меньше – 13% (17%-4). Стандарт не допускает подобной ситуации дисбаланса и вводит новое для отечественной полиграфии понятие – «спред полутона» - от англ. mid-tone spread. По сути, это разница максимальной и минимальной величины отличия между измеренными и заданными значениями растискивания хроматических цветов [20]. Спред полутона S – величина, определяемая следующим уравнением:

, (1.4)

, (1.4)

гдеАС – измеренное значение растискивания голубого цвета;

АСО – заданное значение растискивания голубого цвета;

АМ – измеренное значение растискивания пурпурного цвета;

АМО – заданное значение растискивания пурпурного цвета;

АУ – измеренное значение растискивания желтого цвета;

АУО – заданное значение растискивания желтого цвета.

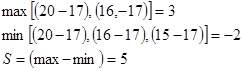

Пример вычисления «спреда полутона». Если измерение значения растискивания (С, М, Y) = (20, 16, 15), а заданные значения растискивания (С, М, Y) = (17, 17, 17), то:

ISO оговаривает, что «спред полутона» для пробы не должен превышать 4%, отклонение от подписного листа и разнотон тиража – 5%. При этом измерения могут проводиться на контрольной шкале со значениями растрового поля 40 или 50%, с линиатурой 50-70 см-1, с DIN E поляризацией.

Дата: 2019-05-28, просмотров: 326.