КУРСОВОЙ ПРОЕКТ

По дисциплине «Электроснабжение промышленных предприятий»

На тему «Проектирование системы электроснабжения cтанкостроительного завода»

КП.017.00ПЗ

Корельский Вадим Сергеевич

Факультет ОСП-ПЭ курс 4 группа 1 d

Руководитель проекта доцент Баланцев Г. А. т

Проект допущен к защите 1

Архангельск

2010

Федеральное агентство по образованию (Рособразование)

Архангельский государственный технический университет

Кафедра электротехники и энергетических систем

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ

по «Электроснабжению промышленных предприятий»

студенту ОСП-ПЭ 1 факультета 4 курса 1 группы

Корельскому Вадиму Сергеевичу

ТЕМА: «Проектирование электроснабжения станкостроительного завода»

ИСХОДНЫЕ ДАННЫЕ: Электроснабжение осуществляется от районной подстанции энергосистемы 110/10 кВ с двумя трансформаторами по 63 МВ×А, удаленной от завода на 10 км или от линии 35 кВ, находящейся в 8 км от завода.

Электрические нагрузки станкостроительного завода

| Наименование подразделения предприятия | n, шт. | SРном, кВт | Рном, кВт | m |

| 1 Токарно-механический цех | 190 | 1500 | 2-10 | 5 |

| 2 Сборочный цех | 200 | 2405 | 1-50 | 50 |

| 3 Инструментальный цех | 150 | 130 | 1-20 | 20 |

| 4 Литейный цех | 70 | 2180 | 1-150 | 150 |

| 5 Кузнечный цех | 50 | 1150 | 3-45 | 15 |

| 6 Ремонтный цех | 100 | 1120 | 1-80 | 80 |

| 7 Насосная станция (СД, U > 1 кВ) | 2 | 2140 | 1070 | 1 |

| 8 Компрессорная станция (СД, U > 1 кВ) | 2 | 1100 | 550 | 1 |

| 9 Деревообделочный цех | 30 | 400 | 1-20 | 20 |

| 10 Электрифицированный гараж | 30 | 250 | 1-10 | 10 |

| 11 Склады готовой продукции | 20 | 180 | 2-15 | 7,5 |

| 12 Цех (расчитываемый) | … | … | … | … |

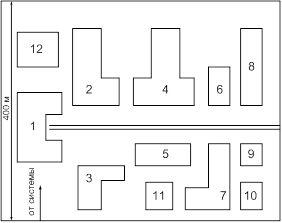

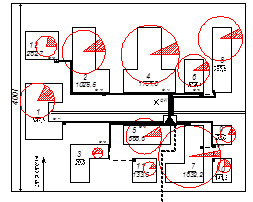

Рисунок 1– Генплан станкостроительного завода

Вариант 17. Электрические нагрузки Цеха

| № п/п | Наименование оборудования | n, шт | Pн, кВт |

| 1 | Мостовой кран | 2 | 60 |

| 2 | Металлообрабатывающие станки | 7 | 20 |

| 3 | Транспортеры | 2 | 5 |

| 4 | Лифты | 1 | 30 |

| 5 | Фрезерные станки | 8 | 20 |

| 6 | Электроинструменты | 30 | 1,5 |

| 7 | Вентиляторы | 3 | 10 |

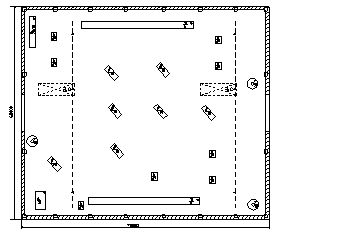

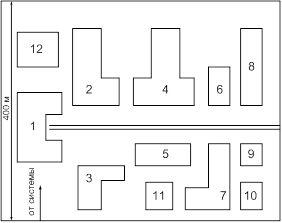

Рисунок 2– Генплан рассчитываемого цеха

Срок проектирования с «15» февраля 2010 г. по «15» декабря 2010 г.

Руководитель проекта доцент Баланцев А. Р.

Реферат

Курсовой проект состоит из 60 страниц. В пояснительной записке присутствует 8 рисунков, 12 таблиц. При написании курсового проекта использовалось 7 литературных источников. Курсовой проект так же включает в себя графическую часть.

Цель работы – практическое применение и закрепление знаний, полученных по курсу «Электроснабжение промышленных предприятий»; подготовка к выполнению дипломного проекта на завершающем этапе обучения в университете.

В ходе курсового проектирования были рассмотрены особенности технологического процесса станкостроительного завода; определены электрические нагрузки по цехам и предприятию в целом; произведен выбор внешней и внутренней схем электроснабжения завода, а также основного и вспомогательного оборудования.

Ключевые слова, встречающиеся в курсовом проекте:

Главная понизительная подстанция предприятия (ГПП) – подстанция предприятия, предназначенная для понижения напряжения получаемого из системы до напряжения внутризаводской сети предприятия.

Цеховая подстанция (ЦП) – подстанция, устанавливаемая в цехе или рядом и предназначенная для питания этого цеха, путем понижения напряжения внутризаводской сети до напряжения потребителей цеха.

Распределительное устройство (РУ) - электроустановка, предназначенная для приема и распределения электроэнергии, содержит электрические аппараты, шины и вспомогательные устройства.

Внутризаводская сеть – система электроснабжения предприятия, передающая электроэнергию от ГПП к ЦП или РУ цехов питающимся на напряжении внутризаводской сети

Компенсация реактивной мощности – комплекс мероприятий направленных на уменьшение потребления реактивной мощности из системы.

СОДЕРЖАНие

Введение

1. Краткая характеристика технологического процесса и требования к надёжности электроснабжения

2. Определение расчетных электрических нагрузок по методу упорядоченных диаграмм

2.1 Выбор кабельных линий

3. Выбор автоматических выключателей

4. Определение расчетных электрических нагрузок по методу коэффициента спроса

5. Выбор места расположения ГПП (ПГВ)

6. Выбор номинального напряжения и схемы внешнего электроснабжения

7. Выбор числа и мощности силовых трансформаторов ГПП

7.1 Варианты внутренней распредсети предприятия

7.2 Выбор мощности и числа цеховых трансформаторов с учетом компенсации реактивной мощности

7.3 Выбор кабельных линий 10-0,4 кВ распредсети предприятия

7.4 Выбор варианта внутреннего электроснабжения

8. Выбор числа и мощности силовых трансформаторов

8.1 Выбор компенсирующих устройств ГПП

8.2 Выбор числа и мощности силовых трансформаторов ГПП

9. Расчет токов короткого замыкания

9.1 Расчёт параметров схемы замещения

9.2 Расчет токов КЗ в сети10 кВ

9.3 Расчет токов КЗ в сети 0,4кВ

10. Проверка электрических аппаратов и проводников электрической сети по условиям КЗ

Список использованных источников

Введение

Система электроснабжения промышленного предприятия является подсистемой энергосистемы, обеспечивающей комплексное электроснабжение промышленных, транспортных, коммунальных и сельскохозяйственных потребителей данного района. Система электроснабжения промышленного предприятия является подсистемой технологической системы производства данного предприятия, которая предъявляет определенные требования к электроснабжению.

Каждое промышленное предприятие находиться в состоянии непрерывного развития: вводятся новые производственные площади, повышается использование существующего оборудования или старое оборудование заменяется новым, более производственным и мощным, изменяется технология и т. д. Система электроснабжения промышленного предприятия (от ввода до конечных приемников электроэнергии) должна быть гибкой, допускать постоянное развитие технологии, рост мощности предприятий и изменение производственных условий.

Основные задачи, решаемые при проектировании систем электроснабжения промышленных предприятий, заключаются в оптимизации параметров этих систем путем правильного выбора напряжений, определения электрических нагрузок и требований к бесперебойности электроснабжения; рационального выбора числа и мощности трансформаторов, преобразователей тока и частоты, конструкции промышленных сетей, средств компенсации реактивной мощности и регулирования напряжения, средств симметрирования нагрузок и подавление высших гармоник в сетях путем правильного построения схемы электроснабжения, соответствующей оптимальному уровню надежности и т. д. Все эти задачи непрерывно усложняются вследствие роста мощностей электроприемников, появления новых видов использования электроэнергии, новых технологических процессов и т. д.

Исходными данными на проектирование электроснабжения завода являются:

1. Генеральный план предприятия, на котором обозначены места расположения цехов, пути внутризаводского транспорта.

2. Характеристика технологического процесса производства предприятия и отдельных цехов.

3. Электрические нагрузки по цехам предприятия в виде общей установленной мощности. Для цеха, электроснабжение которого надо разработать подробно – паспортные данные отдельных приемников электроэнергии (номинальная мощность, коэффициент мощности).

4. Сведения об источниках электроснабжения промышленного предприятия:

- возможные источники питания и их мощность;

- расстояние от источников питания до промышленного предприятия;

- напряжения на сборных шинах источников питания.

Задачи курсового проектирования: систематизация: расширение и закрепление теоретических знаний по специальным дисциплинам; приобретение и развитие навыков решения инженерных задач с использованием современных методов расчета, выполнения чертежей предлагаемых конструкций; овладение методикой выбора электрооборудования и схем электроснабжения с использованием директивных, инструктивных и справочных материалов, современных научных и инженерных разработок в области электроснабжения; умение оформлять техническую документацию в соответствии с требованиями ГОСТов.

КРАТКАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И ТРЕБОВАНИЯ К НАДЁЖНОСТИ ЭЛЕКТРОСНАБЖЕНИЯ.

В качестве объекта проектирования выбран станкостроительный завод. В технологической цепочке по выпуску продукции участвуют следующие цеха и участки: токарно-механический, сборочный, инструментальный , литейный, кузнечный, ремонтный , насосная станция, компрессорная, деревообделочный цех, гараж, склад готовой продукции ,механический цех (рассчитываемый).

Все приемники электрической энергии в данных цехах потребляют трехфазный переменный ток, частотой 50 Гц, напряжением 380 В, за исключением компрессорной и насосной станций, где кроме приемников 380В имеются приемники с рабочим напряжением выше 1кВ.

По бесперебойности энергоснабжения к потребителям 2-ой категории относятся: токарно-механический, сборочный, инструментальный, литейный, деревообделочный , ремонтный, механический, рассчитываемый, кузнечный цеха, компрессорная и насосная станции.

Остальные потребители предприятия относятся к 3-ей категории: электрифицированный гараж, склад готовой продукции.

Питание завода, возможно, осуществить от подстанции 110/10 кВ с двумя трансформаторами по 63 МВ*А, расположенной в 10 км от завода, или от линии 35 кВ, находящейся в 8 км от завода.

Выбор кабельных линий

Сечение проводов и жил кабелей цеховой сети выбираем по нагреву длительным расчетным током. Принимаем марки кабелей АВВГ и ВВГ.

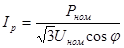

Ток в линиях находим по формуле, А:

.(21)

.(21)

где S р – нагрузка на кабель, МВ×А.

Во всех случаях для проводника выбранной марки и сечения должно выполняться условие допустимого нагрева его расчетным током

.

.

Коэффициент загрузки линии определяется по формуле:

. (22)

. (22)

Определим нестандартное сечение провода, мм2:

,(23)

,(23)

где jэ – экономическая плотность тока, А/мм2, 1,4.

Результаты расчетов сведем в таблицу 3.

Таблица 3 – Выбор кабелей в цехе

| участок | Ip, А | Iдоп, А | L, м | Кз | способ прокладки | марка кабеля | сечение кабеля | |

| по нагреву | принято | |||||||

| ВРУ-СП-1 | 91,3 | 156,4 | 18,0 | 0,58 | в канале | АВВГ | 50 | 4х95 |

| СП-1-7 | 19,0 | 35 | 5,0 | 0,54 | в канале | ВВГ | 1,5 | 4х4 |

| СП-1-5(1) | 46,7 | 75 | 12,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-1-5(2) | 46,7 | 75 | 16,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-1-2(1) | 46,7 | 75 | 37,8 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-1-2(2) | 46,7 | 75 | 25,2 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-1-3 | 10,1 | 15 | 29,0 | 0,68 | в трубе | ВВГ | 1 | 4х1,5 |

| ВРУ-СП-2 | 108,2 | 216,2 | 85,4 | 0,5 | в канале | АВВГ | 50 | 4х150 |

| СП-2-5(1) | 46,7 | 50 | 18,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-2-5(2) | 46,7 | 50 | 10,7 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-2-1 | 115,3 | 156 | 10,0 | 0,74 | в канале | АВВГ | 70 | 4х95 |

| СП-2-2(1) | 46,7 | 75 | 22,4 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-2-2(2) | 46,7 | 75 | 36,4 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП2-6 | 17,1 | 34 | 10,7 | 0,50 | в трубе | ВВГ | 2,5 | 4х6 |

| ВРУ-СП-3 | 171,6 | 216,2 | 23,3 | 0,79 | в канале | АВВГ | 120 | 4х150 |

| СП-3-7 | 19,0 | 35 | 8,0 | 0,54 | в канале | ВВГ | 1,5 | 4х4 |

| СП-3-1 | 115,3 | 156 | 9,0 | 0,74 | в канале | АВВГ | 70 | 4х95 |

| СП-3-5(1) | 46,7 | 75 | 16,8 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-3-5(2) | 46,7 | 75 | 9,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-3-5(3) | 46,7 | 75 | 28,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-3-3 | 10,1 | 15 | 9,0 | 0,68 | в трубе | ВВГ | 1 | 4х1,5 |

| ВРУ-СП-4 | 53,4 | 156 | 66,0 | 0,34 | в канале | АВВГ | 16 | 4х95 |

| СП-4-7 | 19,0 | 35 | 8,0 | 0,54 | в канале | ВВГ | 1,5 | 4х4 |

| СП4-4 | 70,1 | 75 | 9,3 | 0,62 | в трубе | АВВГ | 35 | 4х35 |

| СП4-5 | 46,7 | 75 | 2,8 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП4-2(1) | 46,7 | 75 | 16,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП4-2(1) | 46,7 | 75 | 30,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП4-2(1) | 46,7 | 75 | 40,6 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

Выбор места расположения ГПП (ПГВ)

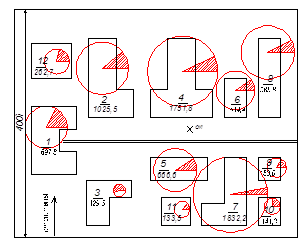

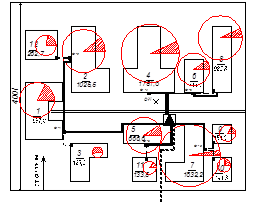

Для определения местоположения ГПП (ПГВ) на генплан предприятия наносится картограмма электрических нагрузок. Она представляет собой размещенные на генплане круги, площади которых в выбранном масштабе равны расчетным мощностям цехов, кВт,:

,(38)

,(38)

откуда радиус окружности, мм:

,(39)

,(39)

где Ppi – расчетная активная мощность i-го цеха, на стороне 10кВ, кВт;

m – масштаб мощности, кВт/мм2, 0,5.

Для каждого цеха наносится своя окружность. Каждый круг имеет заштрихованный сектор, соответствующий по площади осветительной нагрузке. Результаты расчета сведем в таблицу 8.

Таблица 8 – Выбор места расположения ГПП

| наименование подразделения | Рр, кВт | x, м | y, м | Ррх, кВт*м | Ррy, кВт*м | Ri, мм | |

| 1 Токарно-механический цех | 697,8 | 60 | 170 | 41867,3 | 118624 | 21,1 | |

| 2 Сборочный цех | 1025,5 | 160 | 280 | 164074 | 287130 | 25,6 | |

| 3 Инструмент цех | 129,5 | 170 | 70 | 22008,2 | 9062,2 | 9,1 | |

| 4 Литейный цех | 1751,8 | 300 | 270 | 525547 | 472992 | 33,4 | |

| 5 Кузнечный цех | 666,6 | 290 | 120 | 193303 | 79987,5 | 20,6 | |

| 6 Ремонтный цех | 514,4 | 390 | 240 | 200612 | 123453 | 18,1 | |

| 7 Насосная станция (СД) | 1832,2 | 390 | 60 | 714575 | 109935 | 34,2 | |

| 8 Компрессорная станция (СД) | 985,8 | 450 | 280 | 443600 | 276018 | 25,1 | |

| 9 Деревообделочный цех | 153,0 | 550 | 120 | 84175,5 | 18365,6 | 9,9 | |

| 10 Электрифицированный гараж | 141,3 | 450 | 50 | 63566,2 | 7062,91 | 9,5 | |

| 11Склады готовой продукции | 133,5 | 290 | 50 | 38707,6 | 6673,73 | 9,2 | |

| 12 Цех (рассчитываемый) | 262,7 | 60 | 310 | 15761,3 | 81433,2 | 12,9 | |

| Итого | 8839,9 | - | - | 2507798 | 1590737 | - |

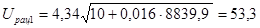

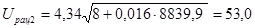

Картограмма активных нагрузок цехов предприятия позволяет найти центр электрических нагрузок (ЦЭН) всего предприятия. Координаты ЦЭН можно определить по формулам, м:

(40)

(40)

(41)

(41)

где Xi, Yi – координаты центров нагрузок отдельных цехов, м.

м

м

м

м

Картограмма активных нагрузок цехов предприятия приведена на рисунке 4.

Рисунок 4 – Картограмма активных нагрузок

Определения рационального напряжения

При выполнении расчетов целесообразно к системе внешнего электроснабжения отнести трансформаторы, установленные на подстанции энергосистемы, а также питающие линии вместе с коммутационно-защитной аппаратурой, установленной в начале линии.

Т.к. на предприятии имеются потребители второй категорий надежности, то предусматриваем сооружение двух питающих линий на стальных опорах.

Выбор напряжений для питающих линий до ГПП предприятия выполняем следующим образом.

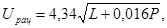

Для определения рационального напряжения вычисляем нестандартное напряжение, соответствующее расчетным данным. Расчет выполняем по формуле Стилла, кВ:

(42)

(42)

где L – длина линии, км;

Р – передаваемая мощность, кВт, принимается равной расчетной активной нагрузке предприятия Рр.п.

кВ

кВ

кВ

кВ

Для технико-экономического сравнения из напряжений, имеющихся на подстанции энергосистемы, выбираем ближайшие стандартные – 35 и 110кВ.

Далее определяем технико-экономические показатели для следующих вариантов: 1) строительство ВЛ-35кВ от линии 35кВ находящейся на расстоянии 8км от предприятия; 2) строительство ВЛ-110кВ от ПС-110/10кВ находящейся на расстоянии 10км от предприятия.

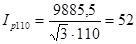

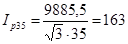

Исходя из расчетной нагрузки рассчитываем номинальный ток ЛЭП ВН, А:

,(43)

,(43)

где n – количество параллельных линий, n = 1 (рассчитаем максимальный ток, когда питание всего предприятия осуществляется по одной линии, при отключенной второй):

A

A

А

А

Определим нестандартное сечение провода по (4), при условии работы ВЛ в нормальном режиме (обе линии в работе):

F110 = 26/1,4 = 19 мм2

F35 = 81,5/1,4 = 58 мм2

Согласно табл. 7.38 [5], минимальное сечение проводов ВЛ напряжением 35кВ и выше – 70мм2. Выбираем провод марки АС-70 на напряжение 110 кВ и 35 кВ по методу экономической плотности тока. По условию нагрева длительно допустимым током данным проводам соответствуют значение 265А, что является допустимым даже при работе линии в ремонтном или аварийном режиме. Далее выбранные провода проверяем по условию допустимой потери напряжения.

При этом должно выполняться условие:

∆ U доп ≤5% U ном

Потеря напряжения определяется как:

;(44)

;(44)

Для ВЛ-110 кВ 3х70: r уд = 0,428 ом/км, x уд = 0,444 Ом/км,

Для ВЛ-35 кВ 3х70: r уд = 0,428 ом/км, x уд = 0,432 Ом/км,

В.

В.

Что составляет 0,17 % от Uн.

В.

В.

Что составляет 2,7 % от Uн.

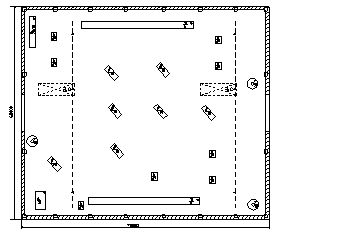

Варианты внутренней распредсети предприятия.

Внутризаводское распределение электроэнергии выполняется по радиальной, магистральной или смешанной схеме. Выбор схемы определяется категорией надежности потребителей их территориальным размещением, особенностями режимов работы.

На генплане предприятия указываем число и расположение цеховых ТП, а также источник электроэнергии – ГПП – вблизи ЦЭН. Трансформаторные подстанции цехов типа КТП располагаем около стен цеха или на осевой линии.

Для начала намечаем 2 варианта распредсети 10 кВ, для которых выбираем трансформаторы, кабельные линии. Далее, исходя из экономических показателей, принимаем лучший из них. Результаты расчетов представлены в таблице 8–11 для 2-х вариантов, представленных на рисунках 5, 6.

Рисунок 5 – План сети 10 кВ предприятия, вариант 1.

Рисунок 6 – План сети 10 кВ предприятия, вариант 2.

РАСЧЕТ ТОКОВ КЗ

КУРСОВОЙ ПРОЕКТ

По дисциплине «Электроснабжение промышленных предприятий»

На тему «Проектирование системы электроснабжения cтанкостроительного завода»

КП.017.00ПЗ

Корельский Вадим Сергеевич

Факультет ОСП-ПЭ курс 4 группа 1 d

Руководитель проекта доцент Баланцев Г. А. т

Проект допущен к защите 1

Архангельск

2010

Федеральное агентство по образованию (Рособразование)

Архангельский государственный технический университет

Кафедра электротехники и энергетических систем

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ

по «Электроснабжению промышленных предприятий»

студенту ОСП-ПЭ 1 факультета 4 курса 1 группы

Корельскому Вадиму Сергеевичу

ТЕМА: «Проектирование электроснабжения станкостроительного завода»

ИСХОДНЫЕ ДАННЫЕ: Электроснабжение осуществляется от районной подстанции энергосистемы 110/10 кВ с двумя трансформаторами по 63 МВ×А, удаленной от завода на 10 км или от линии 35 кВ, находящейся в 8 км от завода.

Электрические нагрузки станкостроительного завода

| Наименование подразделения предприятия | n, шт. | SРном, кВт | Рном, кВт | m |

| 1 Токарно-механический цех | 190 | 1500 | 2-10 | 5 |

| 2 Сборочный цех | 200 | 2405 | 1-50 | 50 |

| 3 Инструментальный цех | 150 | 130 | 1-20 | 20 |

| 4 Литейный цех | 70 | 2180 | 1-150 | 150 |

| 5 Кузнечный цех | 50 | 1150 | 3-45 | 15 |

| 6 Ремонтный цех | 100 | 1120 | 1-80 | 80 |

| 7 Насосная станция (СД, U > 1 кВ) | 2 | 2140 | 1070 | 1 |

| 8 Компрессорная станция (СД, U > 1 кВ) | 2 | 1100 | 550 | 1 |

| 9 Деревообделочный цех | 30 | 400 | 1-20 | 20 |

| 10 Электрифицированный гараж | 30 | 250 | 1-10 | 10 |

| 11 Склады готовой продукции | 20 | 180 | 2-15 | 7,5 |

| 12 Цех (расчитываемый) | … | … | … | … |

Рисунок 1– Генплан станкостроительного завода

Вариант 17. Электрические нагрузки Цеха

| № п/п | Наименование оборудования | n, шт | Pн, кВт |

| 1 | Мостовой кран | 2 | 60 |

| 2 | Металлообрабатывающие станки | 7 | 20 |

| 3 | Транспортеры | 2 | 5 |

| 4 | Лифты | 1 | 30 |

| 5 | Фрезерные станки | 8 | 20 |

| 6 | Электроинструменты | 30 | 1,5 |

| 7 | Вентиляторы | 3 | 10 |

Рисунок 2– Генплан рассчитываемого цеха

Срок проектирования с «15» февраля 2010 г. по «15» декабря 2010 г.

Руководитель проекта доцент Баланцев А. Р.

Реферат

Курсовой проект состоит из 60 страниц. В пояснительной записке присутствует 8 рисунков, 12 таблиц. При написании курсового проекта использовалось 7 литературных источников. Курсовой проект так же включает в себя графическую часть.

Цель работы – практическое применение и закрепление знаний, полученных по курсу «Электроснабжение промышленных предприятий»; подготовка к выполнению дипломного проекта на завершающем этапе обучения в университете.

В ходе курсового проектирования были рассмотрены особенности технологического процесса станкостроительного завода; определены электрические нагрузки по цехам и предприятию в целом; произведен выбор внешней и внутренней схем электроснабжения завода, а также основного и вспомогательного оборудования.

Ключевые слова, встречающиеся в курсовом проекте:

Главная понизительная подстанция предприятия (ГПП) – подстанция предприятия, предназначенная для понижения напряжения получаемого из системы до напряжения внутризаводской сети предприятия.

Цеховая подстанция (ЦП) – подстанция, устанавливаемая в цехе или рядом и предназначенная для питания этого цеха, путем понижения напряжения внутризаводской сети до напряжения потребителей цеха.

Распределительное устройство (РУ) - электроустановка, предназначенная для приема и распределения электроэнергии, содержит электрические аппараты, шины и вспомогательные устройства.

Внутризаводская сеть – система электроснабжения предприятия, передающая электроэнергию от ГПП к ЦП или РУ цехов питающимся на напряжении внутризаводской сети

Компенсация реактивной мощности – комплекс мероприятий направленных на уменьшение потребления реактивной мощности из системы.

СОДЕРЖАНие

Введение

1. Краткая характеристика технологического процесса и требования к надёжности электроснабжения

2. Определение расчетных электрических нагрузок по методу упорядоченных диаграмм

2.1 Выбор кабельных линий

3. Выбор автоматических выключателей

4. Определение расчетных электрических нагрузок по методу коэффициента спроса

5. Выбор места расположения ГПП (ПГВ)

6. Выбор номинального напряжения и схемы внешнего электроснабжения

7. Выбор числа и мощности силовых трансформаторов ГПП

7.1 Варианты внутренней распредсети предприятия

7.2 Выбор мощности и числа цеховых трансформаторов с учетом компенсации реактивной мощности

7.3 Выбор кабельных линий 10-0,4 кВ распредсети предприятия

7.4 Выбор варианта внутреннего электроснабжения

8. Выбор числа и мощности силовых трансформаторов

8.1 Выбор компенсирующих устройств ГПП

8.2 Выбор числа и мощности силовых трансформаторов ГПП

9. Расчет токов короткого замыкания

9.1 Расчёт параметров схемы замещения

9.2 Расчет токов КЗ в сети10 кВ

9.3 Расчет токов КЗ в сети 0,4кВ

10. Проверка электрических аппаратов и проводников электрической сети по условиям КЗ

Список использованных источников

Введение

Система электроснабжения промышленного предприятия является подсистемой энергосистемы, обеспечивающей комплексное электроснабжение промышленных, транспортных, коммунальных и сельскохозяйственных потребителей данного района. Система электроснабжения промышленного предприятия является подсистемой технологической системы производства данного предприятия, которая предъявляет определенные требования к электроснабжению.

Каждое промышленное предприятие находиться в состоянии непрерывного развития: вводятся новые производственные площади, повышается использование существующего оборудования или старое оборудование заменяется новым, более производственным и мощным, изменяется технология и т. д. Система электроснабжения промышленного предприятия (от ввода до конечных приемников электроэнергии) должна быть гибкой, допускать постоянное развитие технологии, рост мощности предприятий и изменение производственных условий.

Основные задачи, решаемые при проектировании систем электроснабжения промышленных предприятий, заключаются в оптимизации параметров этих систем путем правильного выбора напряжений, определения электрических нагрузок и требований к бесперебойности электроснабжения; рационального выбора числа и мощности трансформаторов, преобразователей тока и частоты, конструкции промышленных сетей, средств компенсации реактивной мощности и регулирования напряжения, средств симметрирования нагрузок и подавление высших гармоник в сетях путем правильного построения схемы электроснабжения, соответствующей оптимальному уровню надежности и т. д. Все эти задачи непрерывно усложняются вследствие роста мощностей электроприемников, появления новых видов использования электроэнергии, новых технологических процессов и т. д.

Исходными данными на проектирование электроснабжения завода являются:

1. Генеральный план предприятия, на котором обозначены места расположения цехов, пути внутризаводского транспорта.

2. Характеристика технологического процесса производства предприятия и отдельных цехов.

3. Электрические нагрузки по цехам предприятия в виде общей установленной мощности. Для цеха, электроснабжение которого надо разработать подробно – паспортные данные отдельных приемников электроэнергии (номинальная мощность, коэффициент мощности).

4. Сведения об источниках электроснабжения промышленного предприятия:

- возможные источники питания и их мощность;

- расстояние от источников питания до промышленного предприятия;

- напряжения на сборных шинах источников питания.

Задачи курсового проектирования: систематизация: расширение и закрепление теоретических знаний по специальным дисциплинам; приобретение и развитие навыков решения инженерных задач с использованием современных методов расчета, выполнения чертежей предлагаемых конструкций; овладение методикой выбора электрооборудования и схем электроснабжения с использованием директивных, инструктивных и справочных материалов, современных научных и инженерных разработок в области электроснабжения; умение оформлять техническую документацию в соответствии с требованиями ГОСТов.

КРАТКАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И ТРЕБОВАНИЯ К НАДЁЖНОСТИ ЭЛЕКТРОСНАБЖЕНИЯ.

В качестве объекта проектирования выбран станкостроительный завод. В технологической цепочке по выпуску продукции участвуют следующие цеха и участки: токарно-механический, сборочный, инструментальный , литейный, кузнечный, ремонтный , насосная станция, компрессорная, деревообделочный цех, гараж, склад готовой продукции ,механический цех (рассчитываемый).

Все приемники электрической энергии в данных цехах потребляют трехфазный переменный ток, частотой 50 Гц, напряжением 380 В, за исключением компрессорной и насосной станций, где кроме приемников 380В имеются приемники с рабочим напряжением выше 1кВ.

По бесперебойности энергоснабжения к потребителям 2-ой категории относятся: токарно-механический, сборочный, инструментальный, литейный, деревообделочный , ремонтный, механический, рассчитываемый, кузнечный цеха, компрессорная и насосная станции.

Остальные потребители предприятия относятся к 3-ей категории: электрифицированный гараж, склад готовой продукции.

Питание завода, возможно, осуществить от подстанции 110/10 кВ с двумя трансформаторами по 63 МВ*А, расположенной в 10 км от завода, или от линии 35 кВ, находящейся в 8 км от завода.

Определение расчетных электрических нагрузок по методу упорядоченных диаграмм

При определении расчетных нагрузок цеха, используем метод упорядоченных диаграмм. Этот метод является основным при определение расчетных нагрузок систем электроснабжения. При выполнение расчётов распределяем электроприёмники на характерные группы и намечаем узлы питания. Расчёт проводим для всех узлов нагрузки и всего цеха в целом.

Расчетная максимальная активная нагрузка группы электроприемников определяется по формуле , кВт

Рмакс = Кмакс · Ки · Рном = Кмакс · Рсм, (1)

где Рном – суммарная номинальная активная мощность электроприемников, кВт;

Рсм – средняя мощность за наиболее загруженную смену, кВт;

Ки – групповой коэффициент использования;

Кмакс – коэффициент максимума.

Для двигателей повторно-кратковременного режима номинальная мощность приводится к длительному режиму (ПВ = 100%) и определяется по формуле , кВт

рном = рп  ,(2)

,(2)

где рп и ПВп – соответственно паспортная мощность и паспортная продолжительность включения.

Для сварочных трансформаторов номинальная мощность определяется по формуле , кВт

рном = Sп cosφп  ,(3)

,(3)

где Sп – паспортная мощность сварочного трансформатора и паспортные значения cosφп и ПВп.

Суммарная номинальная активная мощность группы электроприемников определяется по формуле

Рном =  .(4)

.(4)

Средняя активная и реактивная нагрузка за наиболее загруженную смену одного приемника определяется по формуле

рсм = рном · ки; (5)

qсм = рсм · tgφп,(6)

где ки – коэффициент использования электроприемников принимаем по [3, с.31, прил.1].

Для группы электроприемников

Рсм =  , (7)

, (7)

Qсм =  .(8)

.(8)

Групповой коэффициент использования определяется по формуле :

Ки = Рсм / Рном .(9)

Коэффициент максимума Кмакс определяется в зависимости от группового коэффициента использования Ки и эффективного числа электроприемников nэф [3, с.9, табл.3].

Для нахождения nэф определим показатель силовой сборки :

m = pном.макс / рнои.мин,(10)

где pном.макс – номинальная мощность наибольшего электроприемника в группе, кВт;

рнои.мин – номинальная мощность наименьшего электроприемника в группе, кВт.

При Ки > 0,2 и m > 3 эффективного числа электроприемников определяют по формуле :

nэф = 2·Рном / pном.макс.(11)

В тех случаях, когда nэф > n, то следует принимать nэф = n.

Расчетная максимальная реактивная мощность определяется по формуле :

Qмакс = К’макс · Qсм,(12)

где К’макс – коэффициент максимума реактивной нагрузки,

при nэф ≤ 10 К’макс = 1,1, а при nэф > 10 К’макс = 1.

Для освещения цеха принимаем лампы ДРЛ-400, соответственно для них выбираем светильники «РСП 05-400» и ПРА «1К 400ДРЛ 44-001УХЛ1»

Таблица 1- Параметры ПРА

| Наименование | Мощность Лампы, Вт | Ток, А | Потери мощности (не более) , Вт | Коэффициент мощности | Масса,кг |

| 1К400ДРЛ44-001УХЛ1 | 400 | 2,4 | 25 | 0,85 | 5,5 |

Рисунок 3- Светильник РСП 0,5-400

Нагрузки электрического освещения учитываются по формулам [3,с.11, ф.9]

Рp.o. = po. · F · Kc.o., (13)

Qp.o. = Pp.o · tgφo(14)

где  - нагрузка производственной площади, для высоты помещений 4-6 м и требуемой для таких цехов освещённости 300 лк ,

- нагрузка производственной площади, для высоты помещений 4-6 м и требуемой для таких цехов освещённости 300 лк ,  Вт/

Вт/  ;

;

F - площадь цеха, F = 4200  ;

;

- для ламп ДРЛ , т.к.

- для ламп ДРЛ , т.к.  = 0,85 , то

= 0,85 , то  =0,62

=0,62

- коэффициент спроса на осветительную нагрузку, для производственных зданий, состоящих из ряда пролётов Кс.о = 0,95 [7, с.100, табл.2.7].

- коэффициент спроса на осветительную нагрузку, для производственных зданий, состоящих из ряда пролётов Кс.о = 0,95 [7, с.100, табл.2.7].

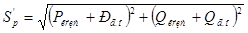

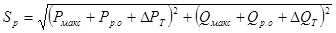

Полная расчетная нагрузка цеха с освещением определяется по формуле [3,с.11, ф.10]

(15)

(15)

Потери в трансформаторе можно на этой стадии проектирования определить по формулам [3, с.13, ф.13, 14]

ΔРТ = 0,02 S’p, (16)

ΔQТ = 0,1 S’p.(17)

Итого по цеху полная расчетная мощность

.(18)

.(18)

Расчетный ток определяется по формулам:

для одного приемника

(19)

(19)

для группы приемников

. (20)

. (20)

Результаты расчетов занесем в таблицу 2.

Таблица 2- Расчетные нагрузки электроприёмников цеха

|

№ | Узлы питания и группы электроприемников |

| Установленная мощность, приведенная к ПВ=1 (кВт) |

|

|

|

| Средняя нагрузка за максимально загруженную смену |

|

| Расчетная нагрузка |

|

| |||

| Количество эл. приемников (рабочих/резервных) | Одного эл. приемника (наименьшего - наибольшего) Рн (кВт) | Общая рабочих/резервных Рн (кВт) | m=Pн max / Pн min | Коэффициент использования Ки | cos(fi) | tg(fi) | Рсм=Ки * Рн (кВт) | Qсм=Рсм * tg (fi св) | Эффективное число эл. приемников nэ | Коэффициент максимума Км | Рр=Км * Рсм (кВт) | Qp=Qсм * К`м (квар) | Sp (кВА) | Ip,(А). | ||

|

| СП-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 7 | Вентилятор | 1 | 10 | 10 |

| 0,6 | 0,8 | 0,75 | 6,00 | 4,50 |

|

|

|

|

| 18,9 |

| 5 | Фрезерный станок | 2 | 20 | 40 |

| 0,2 | 0,65 | 1,17 | 8,00 | 9,35 |

|

|

|

|

| 93,5 |

| 3 | Транспортёр | 1 | 5 | 5 |

| 0,45 | 0,75 | 0,88 | 2,25 | 1,98 |

|

|

|

|

| 10,1 |

| 2 | Металлообрабатывающий станок | 2 | 20 | 40 |

| 0,2 | 0,65 | 1,17 | 8,00 | 9,35 |

|

|

|

|

| 93,5 |

|

| Итого по СП-1 | 6 | 5-20 | 95 | 4,00 | 0,26 | 0,67 |

| 24,25 | 25,19 | 5 | 2,2 | 53,4 | 27,7 | 60,1 | 91,3 |

|

| СП-2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 6 | Электроинструмент | 30 | 1,50 | 45 |

| 0,1 | 0,5 | 1,73 | 4,50 | 7,79 | 30 | 1,6 | 7,3 | 8,6 | 11,3 | 17,1 |

| 2 | Металлообрабатывающий станок | 2 | 20 | 40 |

| 0,2 | 0,65 | 1,17 | 8,00 | 9,35 |

|

|

|

|

| 93,50 |

| Таблица 2- Продолжение | ||||||||||||||||

| 5 | Фрезерный станок | 2 | 20 | 40 |

| 0,2 | 0,65 | 1,17 | 8,00 | 9,35 |

|

|

|

|

| 93,50 |

| 1 | Мостовой кран ПВ-100%. | 1 | 37,95 | 37,95 |

| 0,14 | 0,5 | 1,73 | 5,31 | 9,20 |

|

|

|

|

| 115,3 |

|

| Итого по СП-2 | 35 | 1,5-37,95 | 163 | 25,3 | 0,16 | 0,57 |

| 25,81 | 35,70 | 9 | 2,3 | 59,4 | 39,3 | 71,2 | 108,2 |

|

| СП-3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 3 | Транспортёр | 1 | 5 | 5 |

| 0,45 | 0,75 | 0,88 | 2,25 | 1,98 |

|

|

|

|

| 10,13 |

| 7 | Вентилятор | 1 | 10 | 10 |

| 0,6 | 0,8 | 0,75 | 6,00 | 4,50 |

|

|

|

|

| 18,99 |

| 1 | Мостовой кран ПВ-100%. | 1 | 37,95 | 37,95 |

| 0,2 | 0,5 | 1,73 | 7,59 | 13,15 |

|

|

|

|

| 115,3 |

| 5 | Фрезерный станок | 3 | 20 | 60 |

| 0,2 | 0,65 | 1,17 | 12 | 14,03 |

|

|

|

|

| 140,3 |

|

| Итого по СП-3 | 6 | 5-37,95 | 112,95 | 7,59 | 0,25 | 0,62 |

| 27,84 | 33,66 | 5 | 2,2 | 61,25 | 37,03 | 71,6 | 171,6 |

|

| СП-4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 2 | Металлообрабатывающий станок | 3 | 20 | 60 |

| 0,2 | 0,55 | 1,52 | 12,00 | 18,22 |

|

|

|

|

| 165,8 |

| 7 | Лифт | 1 | 30 | 30 |

| 0,1 | 0,65 | 1,17 | 3,00 | 3,51 |

|

|

|

|

| 70,12 |

| 5 | Фрезерный станок | 1 | 20 | 20 |

| 0,2 | 0,65 | 1,17 | 4,00 | 4,68 |

|

|

|

|

| 46,75 |

| 7 | вентилятор | 1 | 10 | 10 |

| 0,6 | 0,8 | 0,75 | 6,00 | 4,50 |

|

|

|

|

| 18,99 |

|

| Итого по СП-4 | 6 | 10-30 | 120 | 3,00 | 0,21 | 0,61 |

| 25,00 | 30,91 | 6 | 2,2 | 9,00 | 34,0 | 35,2 | 53,43 |

|

| Итого по цеху | 53 |

| 490,9 |

|

| 0,62 | 1,27 | 102,90 | 125,46 |

|

| 183 | 138,0 | 238,0 | 361,7 |

|

| Освещение |

|

|

|

|

|

|

|

|

|

|

| 58,1 | 36,0 | 68,4 | 103,9 |

|

| Итого по цеху, с учетом освещения |

|

|

|

|

|

|

|

|

|

|

| 241, | 174, | 306,4 | 465,5 |

|

| Потери в трансформаторе |

|

|

|

|

|

|

|

|

|

|

| 6,13 | 30,6 | 31,3 | 47,5 |

|

| С учетом освещения и потерь в трансформаторе |

|

|

|

|

|

|

|

|

|

|

| 247,2 | 204,7 | 337,6 | 513,0 |

Выбор кабельных линий

Сечение проводов и жил кабелей цеховой сети выбираем по нагреву длительным расчетным током. Принимаем марки кабелей АВВГ и ВВГ.

Ток в линиях находим по формуле, А:

.(21)

.(21)

где S р – нагрузка на кабель, МВ×А.

Во всех случаях для проводника выбранной марки и сечения должно выполняться условие допустимого нагрева его расчетным током

.

.

Коэффициент загрузки линии определяется по формуле:

. (22)

. (22)

Определим нестандартное сечение провода, мм2:

,(23)

,(23)

где jэ – экономическая плотность тока, А/мм2, 1,4.

Результаты расчетов сведем в таблицу 3.

Таблица 3 – Выбор кабелей в цехе

| участок | Ip, А | Iдоп, А | L, м | Кз | способ прокладки | марка кабеля | сечение кабеля | |

| по нагреву | принято | |||||||

| ВРУ-СП-1 | 91,3 | 156,4 | 18,0 | 0,58 | в канале | АВВГ | 50 | 4х95 |

| СП-1-7 | 19,0 | 35 | 5,0 | 0,54 | в канале | ВВГ | 1,5 | 4х4 |

| СП-1-5(1) | 46,7 | 75 | 12,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-1-5(2) | 46,7 | 75 | 16,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-1-2(1) | 46,7 | 75 | 37,8 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-1-2(2) | 46,7 | 75 | 25,2 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-1-3 | 10,1 | 15 | 29,0 | 0,68 | в трубе | ВВГ | 1 | 4х1,5 |

| ВРУ-СП-2 | 108,2 | 216,2 | 85,4 | 0,5 | в канале | АВВГ | 50 | 4х150 |

| СП-2-5(1) | 46,7 | 50 | 18,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-2-5(2) | 46,7 | 50 | 10,7 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-2-1 | 115,3 | 156 | 10,0 | 0,74 | в канале | АВВГ | 70 | 4х95 |

| СП-2-2(1) | 46,7 | 75 | 22,4 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-2-2(2) | 46,7 | 75 | 36,4 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП2-6 | 17,1 | 34 | 10,7 | 0,50 | в трубе | ВВГ | 2,5 | 4х6 |

| ВРУ-СП-3 | 171,6 | 216,2 | 23,3 | 0,79 | в канале | АВВГ | 120 | 4х150 |

| СП-3-7 | 19,0 | 35 | 8,0 | 0,54 | в канале | ВВГ | 1,5 | 4х4 |

| СП-3-1 | 115,3 | 156 | 9,0 | 0,74 | в канале | АВВГ | 70 | 4х95 |

| СП-3-5(1) | 46,7 | 75 | 16,8 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-3-5(2) | 46,7 | 75 | 9,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-3-5(3) | 46,7 | 75 | 28,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП-3-3 | 10,1 | 15 | 9,0 | 0,68 | в трубе | ВВГ | 1 | 4х1,5 |

| ВРУ-СП-4 | 53,4 | 156 | 66,0 | 0,34 | в канале | АВВГ | 16 | 4х95 |

| СП-4-7 | 19,0 | 35 | 8,0 | 0,54 | в канале | ВВГ | 1,5 | 4х4 |

| СП4-4 | 70,1 | 75 | 9,3 | 0,62 | в трубе | АВВГ | 35 | 4х35 |

| СП4-5 | 46,7 | 75 | 2,8 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП4-2(1) | 46,7 | 75 | 16,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП4-2(1) | 46,7 | 75 | 30,0 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

| СП4-2(1) | 46,7 | 75 | 40,6 | 0,62 | в трубе | ВВГ | 10 | 4х16 |

Дата: 2019-05-28, просмотров: 733.