Система оперативного планування виробництва - це сукупність різних методик та технологій планової роботи, що характеризується ступенем централізації, об’єктом регулювання, складом календарно-планових показників, порядком обліку та руху продукції та оформленням облікової документації. Ця система являє собою сукупність методів та способів розрахунку основних планово-організаційних показників, які необхідні для регулювання ходу процесу виробництва та споживання товарів і послуг з метою досягнення запланованих ринкових результатів при мінімальних витратах економічних ресурсів і робочого часу. До основної характеристики будь-якої системи оперативного планування відносяться: методи комплектування календарних завдань підрозділом підприємства, взаємопов’язані роботи цехів та ділянок, вибрана планово-облікова одиниця, тривалість планового періоду, способи і прийоми розрахунків планових показників, склад супроводжуючої документації та інші. Вибір тієї чи іншої системи оперативного планування в умовах ринку визначається головним чином, обсягом попиту на продукцію і послуги, витратами і плановими показниками, масштабом та типом виробництва, організаційною структурою підприємства і іншими факторами.

Найбільшого розповсюдження в теперішній час набули: подетальна, позамовна та покомплектна системи оперативного планування та їх різновиди, які застосовуються на багатьох великих вітчизняних підприємствах та закордонних фірмах, а також в малому та середньому підприємництві.

В серійному виробництві застосовується переважно покомплектна система оперативного планування. В якості основної планово-облікової одиниці використовують різні деталі, що входять в збірний вузол або загальний комплект товарів, згрупованих за певними ознаками. При покомплектній системі планування календарні завдання виробничими підрозділами розробляються не по деталях окремого найменування, а за укрупненими групами, комплектними деталями на вузол, машину, замовлення, або обсяг робіт і послуг. Ця система сприяє скороченню трудомісткості як планово-розрахункових робіт, так і організаційно-управлінської діяльності персоналу лінійних функціональних служб підприємства. При даній системі значно підвищується гнучкість оперативного планування, поточного контролю і регулювання ходу виробництва, що в умовах ринкової невизначеності слугує для підприємства важливим засобом стабілізації виробництва.

Для серійного типу виробництва доцільною є предметно-замкнута форма організації виробництва. При такій формі організації треба розрахувати величини партій деталей, періодичність їх запуску-випуску, закріпити деталі за устаткуванням, побудувати стандарт-план роботи на місяць переробляючої підсистеми, розрахувати сукупну тривалість виробничого циклу, виготовлення партій деталей.

2.2 Розрахунки календарно-планових нормативів

Вихідні дані для розрахунку календарно-планових нормативів наведені в таблицях 1 і 2.

Таблиця 1

Вихідні дані

| Деталь | Програма на місяць, шт | Норми часу за операціями з урахуванням норм виробітку, хв | ||||||

| Центрувальна (01) | Токарна чорнова (02) | Токарна чистова (03) | Фрезерувальна (04) | Свердлильна (05) | Шліфувальна (06) | Полірувальна (07) | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Вал 02 | 2250 | 1,1 | 4,2 | 4 | 3,3 | 2,8 | 5,1 | - |

| Вал 03 | 2667 | 1,3 | 5,3 | 4,8 | 4,1 | 2,4 | 5,5 | 1,9 |

| Піввісь 08 | 4750 | 0,9 | 2,4 | 2,2 | 3,2 | 1,5 | 3,2 | 2,3 |

| Піввісь 09 | 4584 | 0,8 | 2,5 | 2,7 | 3,5 | 1,1 | 2,9 | - |

Таблиця 2

Підготовчо-заключний час за операціями

| Операція | ||||||

| Центрувальна (01) | Токарна чорнова (02) | Токарна чистова (03) | Фрезерувальна (04) | Свердлильна (05) | Шліфувальна (06) | Полірувальна (07) |

| 16 | 20 | 20 | 16 | 10 | 10 | 15 |

Для визначення нормативних величин партій деталей застосовується метод розрахунку за мінімально допустимими витратами часу на переналагодження устаткування.

Нормативна величина партії деталі розраховується у два етапи:

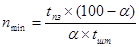

перший - визначення мінімальної величини партії деталі nmin:

, (1)

, (1)

де tпз - підготовчо-заключний час, хв.;

tшт - норма часу на операцію, хв.;

α - відсоток допустимих витрат часу на переналагодження устаткування (дорівнює 4%).

другий - коректування мінімальної величини партії з метою встановлення відповідності прийнятої величини партії уніфікованому ряду періодичностей запуску-випуску.

Величина партії визначається по провідній операції, в якої відношення tпз до tшт найбільше серед усіх операцій даного техпроцесу. Розрахунки наведені у таблиці 3.

Після визначення розрахункової величини партії визначається розрахункова періодичність як відношення розрахункової величини партії до середньодобового випуску. Нормативна періодичність встановлюється шляхом корегування розрахункової періодичності згідно з уніфікованим рядом періодичностей.

Нормативна партія визначається множенням нормативної періодичності на середньодобовий випуск. Необхідно, щоб нормативна величина партії дорівнювала обсягу планового завдання на місяць або була кратна йому.

Крім того, треба враховувати, що періодичність запуску-випуску встановлюється єдина для всієї дільниці. Дані розрахунки наведені в таблиці 4.

Таблиця 3

Вибір провідної операції

| Деталь | Відношення tпз до tшт по операціях | ||||||

| Центрува-льна (01) | Токарна чорнова (02) | Токарна чистова (03) | Фрезеру-вальна (04) | Свердли-льна (05) | Шліфу-вальна (06) | Поліру-вальна (07) | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Вал 02 | 14,55 | 4,76 | 5,00 | 4,85 | 3,57 | 1,96 | - |

| Вал 03 | 12,31 | 3,77 | 4,17 | 3,90 | 4,17 | 1,82 | 7,89 |

| Піввісь 08 | 17,78 | 8,33 | 9,09 | 5,00 | 6,67 | 3,13 | 6,52 |

| Піввісь 09 | 20,00 | 8,00 | 7,41 | 4,57 | 9,09 | 3,45 | - |

Таблиця 4

Нормативні величини партій деталей

| Деталь | Середньодобовий випуск | Розрахункова величина партії | Періодичність, дні | Нормативна величина партії, шт | Кількість запусків на місяць | |

| розрахункова | прийнята | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Вал 02 | 113 | 349,09 | 3,09 | 4,00 | 452 | 5 |

| Вал 03 | 134 | 295,38 | 2, 20 | 4,00 | 536 | 5 |

| Піввісь 08 | 238 | 426,67 | 1,79 | 4,00 | 952 | 5 |

| Піввісь 09 | 230 | 480,00 | 2,09 | 4,00 | 920 | 5 |

Визначення необхідної кількості верстатів по видах устаткування для обробки деталей, що закріплені за дільницею, виконується зіставленням сумарної трудомісткості обробки по кожній операції з номінальним (режимним) фондом часу одного верстата на місяць, який за умови двозмінного режиму роботи складає 19200 хвилин. Розрахункове число верстатів Сроз округляється до цілої величини Спр, при цьому допускається перевантаження верстатів до 10%. Далі визначається середній коефіцієнт завантаження верстатів Кзав по операціях. Результати розрахунків наведені в таблиці 5.

Таблиця 5

Необхідна кількість верстатів та їх завантаження

| Операція | Трудомісткість обробки місячної програми з урахуванням tпз, хв. | Сумарна трудомісткість за операціями, хв | Сроз | Спр | Кзав | |||

| Вал 02 | Вал 03 | Піввісь 08 | Піввісь 09 | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| центрувальна (01) | 2491 | 3483,1 | 4291 | 3683,2 | 13948,3 | 0,73 | 1 | 0,73 |

| токарна чорнова (02) | 9470 | 14155,1 | 11420 | 11480 | 46525,1 | 2,42 | 3 | 0,81 |

| токарна чистова (03) | 9020 | 12821,6 | 10470 | 12396,8 | 44708,4 | 2,33 | 3 | 0,78 |

| фрезерувальна (04) | 7441 | 10950,7 | 15216 | 16060 | 49667,7 | 2,59 | 3 | 0,86 |

| свердлильна (05) | 6310 | 6410,8 | 7135 | 5052,4 | 24908,2 | 1,30 | 2 | 0,65 |

| шліфувальна (06) | 11485 | 14678,5 | 15210 | 13303,6 | 54677,1 | 2,85 | 3 | 0,95 |

| полірувальна (07) | - | 5082,3 | 10940 | - | 16022,3 | 0,83 | 1 | 0,83 |

Закріплення детале-операцій за верстатами ведеться по кожному верстату підбиранням трудомісткостей місячної програми декількох деталей відповідно до номінального фонду часу роботи верстата на місяць і повинно забезпечити рівномірне їх завантаження.

Для цього використовуються дані таблиці 5. Закріплення ведеться в таблиці 6.

Таблиця 6

Закріплення детале-операцій за верстатами

| Операція | Номер верстата | Деталь, що закріплюється за верстатом | Сумарна трудомісткість за місяць, хв | Кзав | |||

| Вал 02 | Вал 03 | Піввісь 08 | Піввісь 09 | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Центрувальна (01) | 1 | 2491 | 3483,1 | 4291 | 3683,2 | 13948,3 | 0,73 |

| Токарна чорнова (02) | 2 | 9470 | 11420 | 20890 | 1,09 | ||

| 3 | 14155,1 | 14155,1 | 0,74 | ||||

| 4 | 11480 | 11480 | 0,60 | ||||

| Токарна чистова (03) | 5 | 9020 | 10470 | 19490 | 1,02 | ||

| 6 | 12821,6 | 12821,6 | 0,67 | ||||

| 7 | 12396,8 | 12396,8 | 0,65 | ||||

| Фрезерувальна (04) | 8 | 7441 | 10950,7 | 18391,7 | 0,96 | ||

| 9 | 15216 | 15216 | 0,79 | ||||

| 10 | 16060 | 16060 | 0,84 | ||||

| Свердлильна (05) | 11 | 7135 | 5052,4 | 12187,4 | 0,63 | ||

| 12 | 6310 | 6410,8 | 12720,8 | 0,66 | |||

| Шліфувальна (06) | 13 | 11485 | 11485 | 0,60 | |||

| 14 | 14678,5 | 14678,5 | 0,76 | ||||

| 15 | 15210 | 15210 | 0,79 | ||||

| 16 | 13303,6 | 13303,6 | 0,69 | ||||

| Полірувальна (07) | 17 | 5082,3 | 10940 | 16022,3 | 0,83 | ||

Виходячи з того, що за умови обробки усіх чотирьох деталей на шліфувальній операції з використанням трьох верстатів коефіцієнт завантаження одного з них становить 1,27, на цій операції було введено ще один додатковий верстат. Тоді завантаження устаткування по даній операції буде розподілене досить рівномірно.

Далі треба розрахувати трудомісткість обробки партій деталей по кожній операції з урахуванням tпз (таблиця 7).

Таблиця 7

Трудомісткість виготовлення партій деталей

| Операція | Номер верстата | Трудомісткість обробки партій деталей з урахуванням tпз по операціях | |||||||

| Вал 02 | Вал 03 | Піввісь 08 | Піввісь 09 | ||||||

| хв. | зміни | хв. | зміни | хв. | зміни | хв. | зміни | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Центрувальна (01) | 1 | 498, 20 | 1,04 | 696,62 | 1,45 | 858, 20 | 1,79 | 736,64 | 1,53 |

| Токарна чорнова (02) | 2 | 1894,00 | 3,59 | 2284,00 | 4,33 | ||||

| 3 | 2831 | 5,90 | |||||||

| 4 | 2296 | 4,78 | |||||||

| Токарна чистова (03) | 5 | 1804,00 | 3,68 | 2094,00 | 4,28 | ||||

| 6 | 2564,32 | 5,34 | |||||||

| 7 | 2479,4 | 5,17 | |||||||

| Фрезерувальна (04) | 8 | 1488, 20 | 3,10 | 2190,1 | 4,56 | ||||

| 9 | 3043, 20 | 6,34 | |||||||

| 10 | 3212 | 6,69 | |||||||

| Свердлильна (05) | 11 | 1427,00 | 2,97 | 1010,48 | 2,11 | ||||

| 12 | 1262,00 | 2,63 | 1282,5 | 2,67 | |||||

| Шліфувальна (06) | 13 | 2297,00 | 4,79 | ||||||

| 14 | 2935,7 | 6,12 | |||||||

| 15 | 3042,00 | 6,34 | |||||||

| 16 | 2660,7 | 5,54 | |||||||

| Полірувальна (07) | 17 | 1016,5 | 2,12 | 2188,00 | 4,56 | ||||

Дата: 2019-05-28, просмотров: 295.