Оглавление

Аннотация

Введение

1. Исходные данные на проектирование

2. Описание технологического процесса

3. Определение расчетных электрических нагрузок

4. Построение графиков электрических нагрузок

5. Определение центра электрических нагрузок.

6. Выбор системы питания.

6.1Выбор устройства высшего напряжения ППЭ

6.2Выбор трансформаторов ППЭ

6.3 Выбор ВЛЭП

7 Выбор системы распределения

7.1 Выбор рационального напряжения распределения

7.2 Выбор числа и мощности цеховых ТП

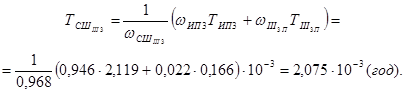

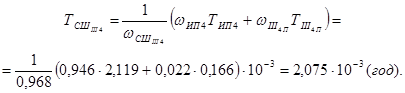

7.3 Расчет потерь в трансформаторах цеховых КТП

7.4 Выбор способа канализации электроэнергии

8 Расчет токов короткого замыкания

9 Выбор электрических аппаратов

9.1 Выбор аппаратов напряжением 110 кВ

9.2 Выбор аппаратов напряжением 6 кВ

9.3 Выбор аппаратов напряжением 0,4 кВ

10 Проверка КЛЭП на термическую стойкость

11 Расчет самозапуска электродвигателей

12 Расчет релейной защиты

12.1 Защита от повреждений от повреждений внутри кожуха и от понижения уровня масла.

12.2 Защита от повреждений на выводах и от внутренних повреждений трансформатора.

12.3 Защита от токов внешних многофазных КЗ

12.4 Защита оттоков внешних замыканий на землю со стороны ВН

12.5 Защита от токов перегрузки.

13 Расчет молнии защиты и заземляющего устройства ПГВ.

14 Охрана труда

Заключение

Литература

Приложение

Аннотация

В данном дипломном проекте разработаны системы электроснабжения механического завода местной промышленности.

Содержание дипломного проекта включает в себя следующие вопросы: описание технологического процесса, расчет электрических нагрузок, определение центра электрических нагрузок, выбор системы питания и распределения электрической энергии, расчет токов короткого замыкания и проверка выбранной аппаратуры, разработка схемы электроснабжения, расчет релейной защиты, расчет заземляющего устройства, вопросы самозапуска электродвигателей. Рассмотрены вопросы охраны труда при эксплуатации электроустановок.

Система электроснабжения удовлетворяет требованиям надежности и экономичности.

Введение

Задача электроснабжения промышленных предприятий возникла одновременно с развитием строительства электрических станций.

Проектирование систем электроснабжения промышленных предприятий велось в ряде проектных организаций. В результате обобщения опыта проектирования возникло типовое решение.

В настоящее время созданы методы расчета и проектирования цеховых сетей, выбора мощности цеховых трансформаторов и трансформаторных подстанций, методика определения электрических нагрузок и т.п. Ниже перечислены основные современные проблемы в области электроснабжения промышленных предприятий.

1. Рациональное построение систем электроснабжения промышленных предприятий.

2. Вопросы компенсации реактивной мощности в системах электроснабжения промышленных предприятий.

3. Применение переменного тока, оперативного, для релейной защиты и автоматики.

4. Правильное определение ожидаемых электрических нагрузок.

5. Вопросы конструирования универсальных удобных в эксплуатации цеховых электрических сетей.

6. Комплектное исполнение цеховых и общезаводских систем питания и конструкции подстанций.

Темой данного дипломного проекта является проектирование системы электроснабжения механического завода местной промышленности.

Introduction

The problem of power supply of industrial firms has arisen simultaneously with development of construction of electrical stations.

The system design of power supply of industrial firms was conducted in a number(series) of design organizations. As a result of generalization of experience of designing there was a standard solution.

Methods of calculation and designing of shop networks(grids), selection of power of shop transformers and transformer substations now are created, a technique of definition of electrical loads the main(basic) modern problems are etc. below listed(etc. below transferred) in the field of power supply of industrial firms.

1. Rational construction of systems of power supply of industrial firms.

2. Questions of indemnification(compensation) of a reactive power in systems of power supply of industrial firms.

3. Application of an alternating current, operating, for relay protection and automatics.

4. Correct definition of expected electrical loads.

5. Questions of designing universal convenient in maintenance of shop electrical networks.

6. Complete fulfilment of shop and manufacturing power supply systems and designs of substations.

Theme of the given degree project is the designing of a system of power supply of a plant of heavy engineering.

Исходные данные на проектирование

1) Генеральный план завода приведен на рис. 1.

2) Мощность системы питания 950 МВ·А.

3) Питание предприятия можно осуществлять от подстанций энергосистемы на классах напряжения 220, 110, 35 кВ.

4) Индуктивное сопротивление системы (хС) принимать 0,3; 0,6; 0,9 о.е. соответственно классам напряжения 220, 110, 35 кВ.

5) Расстояние от источника питания до завода 7 км.

6) Сведения об электрических нагрузках представлены в таблице 1.

Таблица 1 - Ведомость электрических нагрузок завода.

| № | Наименование цеха | Категория по пожароопасности | Категория по надежности электроснабжения | |

| 1 | Склад сульфата | 200 | П- II | III |

| 2 | Тушильная станция | 1600 | П- IIa | II |

| 3 | Насосная конденсата №1 Насосная конденсата №1(6 кВ) | 1100 3920 | П-III | I |

| 4 | Главный корпус | 5500 | П-II | II |

| 5 | Углеподготовка №1 Углеподготовка №1(6 кВ) | 3000 4800 | П-III | II |

| 6 | Градирня | 1280 | П-III | II |

| 7 | Сушильное отделение | 1090 | П-II | II |

| 8 | Очистные сооружения | 400 | П-III | III |

| 9 | РМЦ | 1100 | П-III | III |

| 10 | Обесфеноливающее отделение | 1235 | П-I | II |

| 11 | Градирня | 1170 | П-III | II |

| 12 | Склад угля | 1290 | П- IIa | II |

| 13 | Насосная конденсата №2 Насосная конденсата №2(6 кВ) | 1130 3725 | П-III | I |

| 14 | Угольная башня | 1410 | П-IIa | II |

| 15 | Насосная серной кислоты | 300 | П-III | II |

| 16 | Насосная конденсата №3 | 470 | П-III | I |

| 17 | Мастерские | 400 | П-III | III |

| 18 | Известковое отделение | 350 | П-III | II |

| 19 | Машинный зал Машинный зал (6 кВ) | 890 2500 | В-Ia | I |

| 20 | Бункеры промышленной продукции | 430 | П-III | II |

| 21 | Бензольное отделение | 1330 | П-I | II |

| 22 | Пульпанасосная Пульпанасосная (6 кВ) | 370 1040 | П-III | II |

| 23 | Насосная фенольных вод | 250 | П-I | II |

| 24 | Углеподготовка №2 Углеподготовка №2 (6 кВ) | 2000 2690 | П-III | II |

| 25 | Коксосортировка | 530 | П-IIa | II |

| 26 | Сульфатное отделение | 560 | П-III | II |

Метод коэффициента спроса

Метод коэффициента спроса наиболее прост и широко распространен. Для определения расчетных нагрузок по этому методу необходимо знать установленную мощность РЦ группы приемников и коэффициенты мощности cosj и спроса КС данной группы, определяемые по справочной литературе.

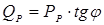

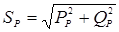

Расчетная нагрузка для однородных по режиму работы приемников определяется по следующим выражениям:

;

;  ;

;  ,

,

где КС – коэффициент спроса группы приемников.

tg j - соответствует cos j.

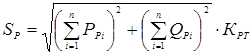

Расчетная нагрузка (цеха, корпуса, предприятия) определяется суммированием расчетных нагрузок отдельных групп приемников, входящих в данный узел с учетом коэффициента разновременности максимумов нагрузки.

;

;

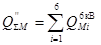

- сумма расчетных активных нагрузок отдельных групп приемников;

- сумма расчетных активных нагрузок отдельных групп приемников;

- сумма расчетных реактивных нагрузок отдельных групп приемников.

- сумма расчетных реактивных нагрузок отдельных групп приемников.

КР.Т. – коэффициент разновременности максимумов нагрузок отдельных групп приемников, принимаемый 0,85 – 1,0 в зависимости от места нахождения данного угла в системе электроснабжения предприятия.

| № | Наименование цеха | Pн | cosf | tgf | kc | P'm | Q'm |

| 1 | Административный корпус | 660 | 0,9 | 0,48 | 0,5 | 330 | 159,83 |

| 2 | РМЦ | 700 | 0,6 | 1,33 | 0,4 | 280 | 373,33 |

| 3 | Кроватный цех | 6800 | 0,7 | 1,02 | 0,8 | 5440 | 5549,9 |

| 4 | Бытовые помещения | 1690 | 0,9 | 0,48 | 0,5 | 845 | 409,25 |

| 5 | Столовая | 290 | 0,9 | 0,48 | 0,5 | 145 | 70,227 |

| 6 | Цех эмаль-посуды | 6300 | 0,75 | 0,88 | 0,8 | 5040 | 4444,9 |

| 7 | Склад готовой продукции | 300 | 0,9 | 0,48 | 0,5 | 150 | 72,648 |

| 8 | Насосная | 2880 | 0,8 | 0,75 | 0,85 | 2448 | 1836 |

| 9 | Цех размораживания | 2560 | 0,8 | 0,75 | 0,8 | 2048 | 1536 |

| 10 | Материальный склад | 460 | 0,9 | 0,48 | 0,5 | 230 | 111,39 |

| 11 | Гараж | 270 | 0,7 | 1,02 | 0,6 | 162 | 165,27 |

| 12 | Лаборатория (ЦЗЛ) | 1500 | 0,7 | 1,02 | 0,6 | 900 | 918,18 |

| 13 | Столовая | 290 | 0,9 | 0,48 | 0,5 | 145 | 70,227 |

| 14 | Опытный цех | 600 | 0,6 | 1,33 | 0,4 | 240 | 320 |

| 15 | Блок подсобных цехов | 650 | 0,7 | 1,02 | 0,6 | 390 | 397,88 |

| 16 | Медпункт | 100 | 0,9 | 0,48 | 0,5 | 50 | 24,216 |

| 17 | Электроцех | 1400 | 0,6 | 1,33 | 0,4 | 560 | 746,67 |

| 18 | Проходная | 15 | 0,9 | 0,48 | 0,5 | 7,5 | 3,6324 |

| 19 | Котельная | 3480 | 0,8 | 0,75 | 0,85 | 2958 | 2218,5 |

| 20 | Главный магазин | 70 | 0,9 | 0,48 | 0,5 | 35 | 16,951 |

| Итого | 31015 | 22403,5 | 19445 |

| Приемники 6 кВ |

| |||||||

| 2 | Цех эмаль-посуды | 4200 | 0,75 | 0,88 | 0,8 | 3360 | 2963,2 | |

| 4 | Насосная | 5250 | 0,8 | 0,75 | 0,85 | 4462,5 | 3346,9 | |

| 9450 |

Метод коэффициента спроса

Указанный в проектном задании установленные мощности цехов позволяют применить к расчету их нагрузок, метод коэффициента спроса.

Расчетный максимум, необходимый для выбора почти всех элементов СЭС сечения проводников, трансформаторов ППЭ, отключающей аппаратуры, измерительных трансформаторов и т.д., определяемый сначала для отдельных цехов, а затем и для всего завода в целом.

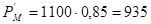

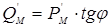

Определение расчетной нагрузки данным методом рассмотрим на примере сборочного цеха №3.

где  - расчетный максимум цеха без учета освещения.

- расчетный максимум цеха без учета освещения.

КС – коэффициент спроса цеха согласно цеха согласно [3].

кВт

кВт

кВар

кВар

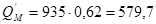

Необходимо учесть нагрузку искусственного освещения цехов и территории завода. Эта нагрузка определяется по удельной плотности освещения s согласно [1] по выражению:

,

,

где F – освещаемая площадь, м2

s - удельная плотность осветительной нагрузки, Вт/м2.

КСО – коэффициент спроса осветительной нагрузки согласно [3].

кВт.

кВт.

,

,

где tg j - коэффициент мощности осветительной нагрузки.

кВар.

кВар.

В качестве источников света используем люминесцентные лампы и лампы ДРЛ с

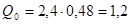

cos j = 0,9 (tg j = 0,48).

Полная нагрузка цеха напряжением до 1 кВ представляет собой сумму силовой и осветительной нагрузки.

кВт

кВт

кВар

кВар

Результаты расчета остальных цехов сведены в табл. 2.

У потребителей напряжением 6 кВ отсутствует осветительная нагрузка.

Определим мощность осветительной нагрузки территории предприятия. Площадь территории F тер =312716,3м2 удельная плотность освещения s тер = 1 Вм/м2. Коэффициент спроса КСО тер =1 по (2.1.3.) и (2.1.4.)

кВт

кВт

кВар

кВар

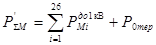

Суммарная активная нагрузка напряжением до 1 кВ.

кВт

кВт

Суммарная реактивная нагрузка напряжением до 1 кВ.

кВар

кВар

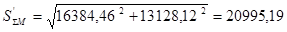

Суммарная полная нагрузка напряжением до 1 кВ.

кВА

кВА

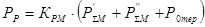

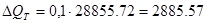

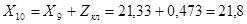

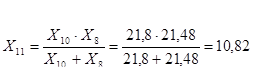

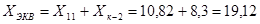

Для дальнейшего расчета максимальной нагрузки по заводу в целом необходимо учесть коэффициент разновременности максимума КРМ = 0,9, а также потери в цеховых трансформаторах, линиях, распределительной и др. элементах. Однако эти элементы еще не выбраны, поэтому потери в трансформаторах цеховых подстанций D Р и D Q учитывают приближенно по суммарным значениям нагрузок напряжением до 1 кВ цех №3

кВт

кВт

кВар

кВар

Расчет остальных цехов представлен в таблице 2.

Суммарная активная нагрузка напряжением свыше 1000 В.

кВт

кВт

Потребителями напряжения 6 кВ в компрессорной, насосной являются в основном синхронные двигатели. Они имеют опережающий cosj, т.е. они выдают реактивную мощность в сеть. Поэтому в расчетах учитываются со знаком «–».

Суммарная реактивная нагрузка напряжением свыше 1000 В.

кВар

кВар

Реактивная мощность равна нулю так, как нагрузкой на 6 кВ в основном являются синхронные двигатели с cosj=1.

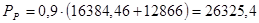

Активная мощность предприятия с учётом коэффициента разновримённости

кВт

кВт

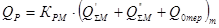

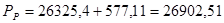

Реактивная мощность предприятия без учета компенсации

кВар.

кВар.

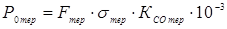

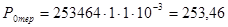

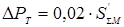

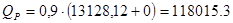

Предварительные потери активной мощности в трансформаторе ППЭ

кВт

кВт

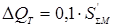

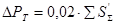

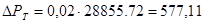

Предварительные потери реактивной мощности в трансформаторе ППЭ

кВар

кВар

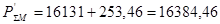

Активная мощность предприятия

кВт

кВт

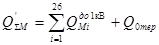

Реактивная мощность предприятия без учета компенсации

кВар.

кВар.

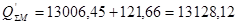

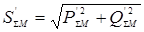

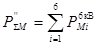

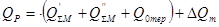

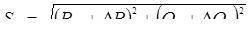

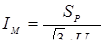

Полная расчетная мощность по заводу тогда будет

кВА.

кВА.

Таблица 2. Расчетные максимумы цехов.

| № | Наименование цеха | Pн | cosf | tgf | kc | P'm | Q'm | F | σ | Ксо | tgfо | Ро | Qо | Р∑ | Q∑ | S∑ | ΔРт | ΔQт | Рм | Qм | Sм | ||||

| 1 | Склад сульфата | 200 | 0,6 | 1,33 | 0,5 | 100 | 133,333 | 812,3 | 5,3 | 0,8 | 0,48 | 3,444 | 1,7 | 103,4 | 135 | 170,1 | 3,401 | 17 | 106,85 | 151,99 | 185,79 | ||||

| 2 | Тушильная станция | 1600 | 0,65 | 1,17 | 0,4 | 640 | 748,243 | 21005,7 | 5,3 | 0,9 | 0,48 | 100,2 | 48 | 740,2 | 796 | 1087 | 21,74 | 109 | 761,94 | 905,06 | 1183,1 | ||||

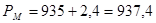

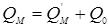

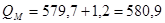

| 3 | Насоная конденсата№1 | 1100 | 0,85 | 0,62 | 0,85 | 935 | 579,7 | 676,87 | 4,5 | 0,8 | 0,48 | 2,437 | 1,2 | 937,4 | 581 | 1103 | 22,06 | 110 | 959,49 | 691,15 | 1182,5 | ||||

| 4 | Главный корпус | 5500 | 0,9 | 0,48 | 0,9 | 4950 | 2397,39 | 4738,1 | 5,3 | 0,9 | 0,48 | 22,6 | 11 | 4973 | 2408 | 5525 | 110,5 | 553 | 5083,1 | 2960,7 | 5882,5 | ||||

| 5 | Углеподготовка№1 | 3000 | 0,8 | 0,75 | 0,6 | 1800 | 1350 | 1195,81 | 5,4 | 0,9 | 0,48 | 5,812 | 2,8 | 1806 | 1353 | 2256 | 45,13 | 226 | 1850,9 | 1578,4 | 2432,6 | ||||

| 6 | Градирня | 1280 | 0,7 | 1,02 | 0,5 | 640 | 652,931 | 508,3 | 5,68 | 0,9 | 0,48 | 2,598 | 1,2 | 642,6 | 654 | 917 | 18,34 | 91,7 | 660,94 | 745,88 | 996,58 | ||||

| 7 | Сушильное отделение | 1090 | 0,82 | 0,7 | 0,6 | 654 | 456,495 | 2572,12 | 4,5 | 0,8 | 0,48 | 9,26 | 4,4 | 663,3 | 461 | 807,7 | 16,15 | 80,8 | 679,41 | 541,71 | 868,94 | ||||

| 8 | Очистные сооружения | 400 | 0,8 | 0,75 | 0,6 | 240 | 180 | 2256,25 | 3 | 0,8 | 0,48 | 5,415 | 2,6 | 245,4 | 183 | 305,9 | 6,118 | 30,6 | 251,53 | 213,19 | 329,72 | ||||

| 9 | РМЦ | 1100 | 0,6 | 1,33 | 0,4 | 440 | 586,667 | 3068,5 | 6,7 | 0,85 | 0,48 | 17,48 | 8,4 | 457,5 | 595 | 750,6 | 15,01 | 75,1 | 472,49 | 670,11 | 819,94 | ||||

| 10 | Обесфеноливающее отделение | 1235 | 0,85 | 0,62 | 0,85 | 1049,75 | 650,577 | 1489,1 | 4,5 | 0,85 | 0,48 | 5,696 | 2,7 | 1055 | 653 | 1241 | 24,83 | 124 | 1080,3 | 777,44 | 1330,9 | ||||

| 11 | Градирня | 1170 | 0,7 | 1,02 | 0,5 | 585 | 596,819 | 1489,12 | 5,68 | 0,9 | 0,48 | 7,612 | 3,7 | 592,6 | 600 | 843,7 | 16,87 | 84,4 | 609,49 | 684,84 | 916,78 | ||||

| 12 | Склад угля | 1290 | 0,85 | 0,62 | 0,6 | 774 | 479,682 | 733,9 | 5,3 | 1 | 0,48 | 3,89 | 1,9 | 777,9 | 482 | 914,9 | 18,3 | 91,5 | 796,19 | 573,04 | 980,96 | ||||

| 13 | Насосная конденсата№2 | 1130 | 0,85 | 0,62 | 0,85 | 960,5 | 595,264 | 812,3 | 4,5 | 0,8 | 0,48 | 2,924 | 1,4 | 963,4 | 597 | 1133 | 22,66 | 113 | 986,09 | 709,99 | 1215,1 | ||||

| 14 | Угольная башня | 1410 | 0,7 | 1,02 | 0,5 | 705 | 719,244 | 812,25 | 5,4 | 0,95 | 0,48 | 4,167 | 2 | 709,2 | 721 | 1011 | 20,23 | 101 | 729,4 | 822,39 | 1099,2 | ||||

| 15 | Насосная серной кислоты | 300 | 0,85 | 0,62 | 0,85 | 255 | 158,035 | 1579,4 | 4,5 | 0,8 | 0,48 | 5,686 | 2,7 | 260,7 | 161 | 306,3 | 6,125 | 30,6 | 266,81 | 191,39 | 328,36 | ||||

| 16 | Насосная конденсата№3 | 470 | 0,85 | 0,62 | 0,85 | 399,5 | 247,588 | 789,7 | 4,5 | 0,8 | 0,48 | 2,843 | 1,4 | 402,3 | 249 | 473,1 | 9,463 | 47,3 | 411,81 | 296,27 | 507,3 | ||||

| 17 | Мастерские | 400 | 0,6 | 1,33 | 0,4 | 160 | 213,333 | 508,3 | 6,7 | 0,85 | 0,48 | 2,895 | 1,4 | 162,9 | 215 | 269,5 | 5,39 | 27 | 168,29 | 241,67 | 294,49 | ||||

| 18 | Известковое отделение | 350 | 0,75 | 0,88 | 0,7 | 245 | 216,07 | 1219,8 | 4 | 0,85 | 0,48 | 4,147 | 2 | 249,1 | 218 | 331,1 | 6,622 | 33,1 | 255,77 | 251,17 | 358,47 | ||||

| 19 | Машинный зал | 890 | 0,6 | 1,33 | 0,5 | 445 | 593,333 | 1263,5 | 4,5 | 0,85 | 0,48 | 4,833 | 2,3 | 449,8 | 596 | 746,4 | 14,93 | 74,6 | 464,76 | 670,3 | 815,66 | ||||

| 20 | Бункеры промышленной продукции | 430 | 0,6 | 1,33 | 0,4 | 172 | 229,333 | 1759,9 | 3,5 | 0,9 | 0,48 | 5,544 | 2,7 | 177,5 | 232 | 292,1 | 5,843 | 29,2 | 183,39 | 261,21 | 319,16 | ||||

| 21 | Бензольное отделение | 1330 | 0,5 | 1,73 | 0,6 | 798 | 1382,18 | 1353,8 | 4 | 0,85 | 0,48 | 4,603 | 2,2 | 802,6 | 1384 | 1600 | 32 | 160 | 834,61 | 1544,4 | 1755,5 | ||||

| 22 | Пульпонасосная | 370 | 0,8 | 0,75 | 0,6 | 222 | 166,5 | 394,3 | 4,5 | 0,8 | 0,48 | 1,419 | 0,7 | 223,4 | 167 | 279 | 5,581 | 27,9 | 229 | 195,09 | 300,83 | ||||

| 23 | Насосная фенольных вод | 250 | 0,8 | 0,75 | 0,6 | 150 | 112,5 | 1917,8 | 4,5 | 0,8 | 0,48 | 6,904 | 3,3 | 156,9 | 116 | 195 | 3,9 | 19,5 | 160,8 | 135,32 | 210,16 | ||||

| 24 | Углеподготовка№2 | 2000 | 0,8 | 0,75 | 0,6 | 1200 | 900 | 1083 | 5,4 | 0,9 | 0,48 | 5,263 | 2,5 | 1205 | 903 | 1506 | 30,11 | 151 | 1235,4 | 1053,1 | 1623,3 | ||||

| 25 | Коксосортировка | 530 | 0,8 | 0,75 | 0,7 | 371 | 278,25 | 2053,2 | 6,7 | 0,95 | 0,48 | 13,07 | 6,3 | 384,1 | 285 | 478 | 9,56 | 47,8 | 393,63 | 332,32 | 515,15 | ||||

| 26 | Сульфатное отделение | 560 | 0,85 | 0,62 | 0,85 | 476 | 294,998 | 3158,8 | 4,5 | 0,85 | 0,48 | 12,08 | 5,8 | 488,1 | 301 | 573,3 | 11,47 | 57,3 | 499,55 | 358,13 | 614,66 | ||||

| 27 | Итого | 29385 |

| 19366,8 | 14918,5 | 59252,1 |

|

| 16131 | 13006 | 20721 | ||||||||||||||

| Приемники 6 кВ | |||||||||||||||||||||||||

| 3 | Насосная конденсата№1(6кв) | 3332 | 2064,99 | ||||||||||||||||||||||

| 5 | Углеподготовка№1(6кв) | 2880 | 2160 | ||||||||||||||||||||||

| 13 | Насосная конденсата№2(6кв) | 3166,25 | 1962,27 | ||||||||||||||||||||||

| 19 | Машинный зал | 1250 | 1666,67 | ||||||||||||||||||||||

| 22 | Пульпонасосная(6кв) | 624 | 468 | ||||||||||||||||||||||

| 24 | Углеподготовка№2(6кв) | 1614 | 1210,5 | ||||||||||||||||||||||

Определения центра электрических нагрузок

Для построения рациональной СЭС промышленного предприятия важное значение имеет правильное размещение трансформаторных подстанций всех мощностей, напряжения, тока должны быть максимально приближены к центрам подключенных к ним нагрузок (ЦЭН). Это обеспечивает наилучшие технико-экономические показатели СЭС по расходу электроэнергии и дефицитных проводниковых материалов, т.е. минимум приведенных затрат. При проектировании СЭС разрабатывается генеральный план объекта, на который наносятся все производственные цеха, расположенные на территории предприятия. На генеральном плане указываются расчетные мощности цехов и всего предприятия. Для того чтобы найти наиболее выгодный вариант расположения понижающих подстанций и источников питания, составляют картограмму нагрузок.

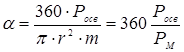

Картограмма представляет собой размещенные на генеральном плане предприятия или плане цеха окружности, площади которых пропорциональны расчетным нагрузкам соответствующих цехов. Площадь сектора пропорциональна осветительной нагрузке цеха и определяется по выражению:

,

,

где m – масштабный коэффициент.

Угол характеризующий долю осветительной нагрузки, относительно расчетной нагрузки цеха определяется по выражению:

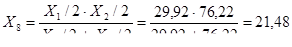

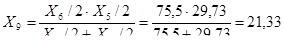

Координаты ЦЭН находятся по:

;

;  ;

;

Результаты расчетов сведены в табл. 4.

По данным этой таблицы построим картограмму электрических нагрузок.

Таблица 4. Данные расчета картограммы электрических нагрузок.

| №цеха | Uн, кВ | Рм, кВт | Ро, кВт | Хi. Мм | Yi, мм | r i, мм | α, град | Рм Хi | Рм Yi |

| 1 | 0,4 | 106,845 | 3,44415 | 145 | 83 | 5,8318 | 11,6 | 15492,6 | 8868,17 |

| 2 | 761,941 | 100,197 | 80 | 16 | 15,573 | 47,34 | 60955,3 | 12191,1 | |

| 3 | 959,493 | 2,43673 | 140 | 45 | 17,476 | 0,914 | 134329 | 43177,2 | |

| 4 | 5083,1 | 22,6007 | 53 | 36 | 40,224 | 1,601 | 269404 | 182992 | |

| 5 | 1850,94 | 5,81164 | 130 | 74 | 24,273 | 1,13 | 240622 | 136969 | |

| 6 | 660,938 | 2,59843 | 120 | 59 | 14,505 | 1,415 | 79312,6 | 38995,4 | |

| 7 | 679,414 | 9,25963 | 117 | 46 | 14,706 | 4,906 | 79491,4 | 31253 | |

| 8 | 251,533 | 5,415 | 117 | 36 | 8,9479 | 7,75 | 29429,3 | 9055,18 | |

| 9 | 472,487 | 17,4751 | 116 | 26 | 12,264 | 13,31 | 54808,5 | 12284,7 | |

| 10 | 1080,27 | 5,69581 | 86 | 79 | 18,543 | 1,898 | 92903,3 | 85341,4 | |

| 11 | 609,486 | 7,61238 | 90 | 36 | 13,929 | 4,496 | 54853,7 | 21941,5 | |

| 12 | 796,187 | 3,88967 | 82 | 74 | 15,92 | 1,759 | 65287,4 | 58917,9 | |

| 13 | 986,089 | 2,92428 | 64 | 83 | 17,717 | 1,068 | 63109,7 | 81845,4 | |

| 14 | 729,397 | 4,16684 | 71 | 56 | 15,237 | 2,057 | 51787,2 | 40846,2 | |

| 15 | 266,811 | 5,68584 | 75 | 47 | 9,2157 | 7,672 | 20010,8 | 12540,1 | |

| 16 | 411,806 | 2,84292 | 74 | 24 | 11,449 | 2,485 | 30473,6 | 9883,34 | |

| 17 | 168,285 | 2,89477 | 54 | 45 | 7,3189 | 6,193 | 9087,4 | 7572,83 | |

| 18 | 255,769 | 4,14732 | 143 | 36 | 9,023 | 5,837 | 36575 | 9207,69 | |

| 19 | 464,761 | 4,83289 | 60 | 25 | 12,163 | 3,743 | 27885,7 | 11619 | |

| 20 | 183,386 | 5,54369 | 41 | 51 | 7,6403 | 10,88 | 7518,84 | 9352,71 | |

| 21 | 834,607 | 4,60292 | 21 | 59 | 16,299 | 1,985 | 17526,8 | 49241,8 | |

| 22 | 229 | 1,41948 | 36 | 22 | 8,5377 | 2,231 | 8244,01 | 5038,01 | |

| 23 | 160,804 | 6,90408 | 30 | 78 | 7,1544 | 15,46 | 4824,13 | 12542,7 | |

| 24 | 1235,38 | 5,26338 | 8 | 64 | 19,83 | 1,534 | 9883,02 | 79064,2 | |

| 25 | 393,628 | 13,0686 | 10 | 54 | 11,194 | 11,95 | 3936,28 | 21255,9 | |

| 26 | 499,549 | 12,0824 | 19 | 35 | 12,61 | 8,707 | 9491,43 | 17484,2 |

| 3 | 6 | 3332 | - | 140 | 44 | 32,567 | 466480 | 146608 | |

| 5 | 2880 | - | 130 | 16 | 30,278 | 374400 | 46080 | ||

| 13 | 3166,25 | - | 64 | 7 | 31,747 | 202640 | 22163,8 | ||

| 19 | 1250 | - | 60 | 65 | 19,947 | 75000 | 81250 | ||

| 22 | 624 | - | 36 | 68 | 14,093 | 22464 | 42432 | ||

| 24 | 1614 | - | 8 | 25 | 22,666 | 12912 | 40350 |

Рис. 6. Картограмма электрических нагрузок точкой А на картограмме обозначим координаты центра электрических нагрузок завода.

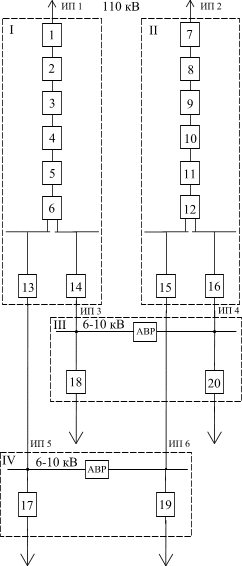

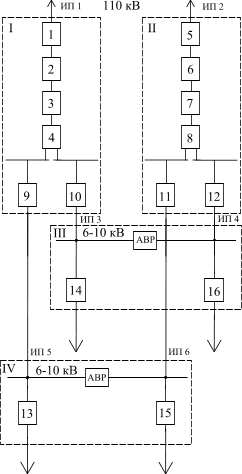

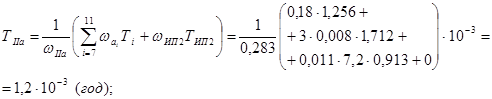

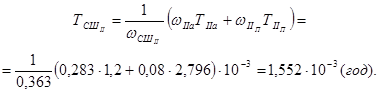

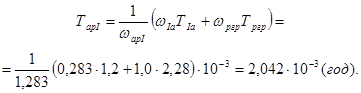

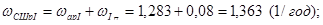

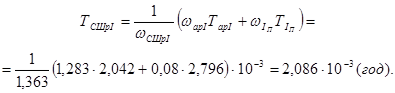

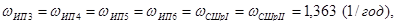

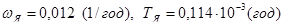

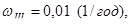

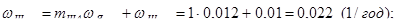

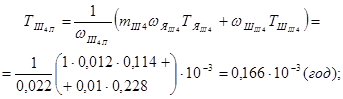

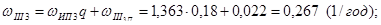

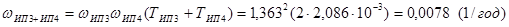

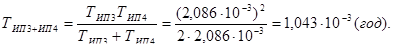

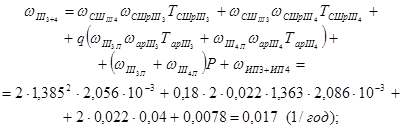

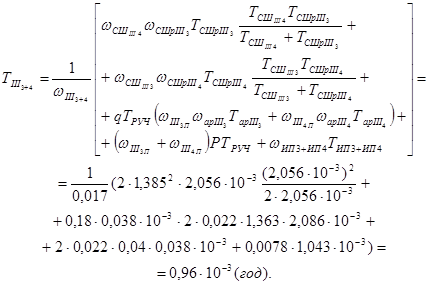

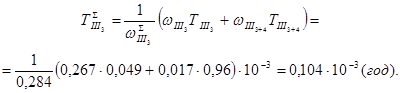

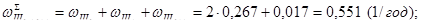

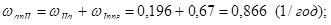

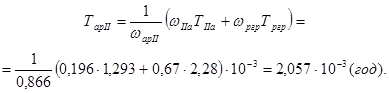

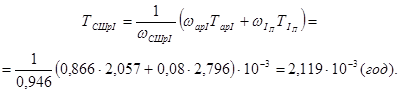

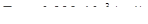

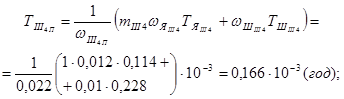

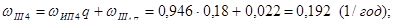

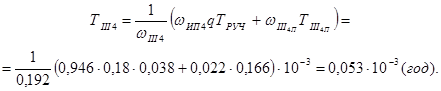

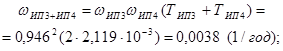

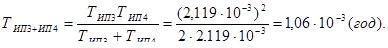

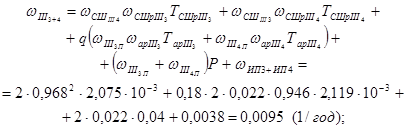

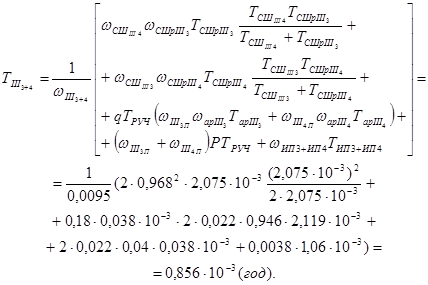

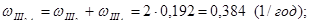

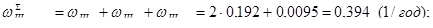

Расчет надежности

Для расчета надежности в схему без выключателей на стороне высшего напряжения (рис. 9а) включено большее количество элементов, чем в схему с выключателями (рис. 9б), так как необходимо учитывать все элементы схемы до отключающего элемента, которым для схемы (рис. 9а) является высоковольтный выключатель подстанции системы.

Ремонтная перемычка QS7,QS8 (рис. 9а) и QS5,QS6 (рис. 9б) в нормальном (эксплуатационном) режиме работы не влияет на надежность схемы. Перемычка используется только в периоды ремонта одного из вводов. Поэтому в расчетах надежности она не учитывается.

В соответствии со схемами электроснабжения (рис. 9, а,б) составляют блок-схемы расчета надежности (рис. 10, а,б), заменяя элементы схем распределительных устройств блоками и нумеруя их по порядку.

Затем разделяют полученные блок-схемы на логические расчетные схемы (ЛРС) I, II, III и IV для упрощения расчетов.

а) б)

Рис. 10. Блок-схемы расчета надежности

Сначала рассчитывают надежность для схемы без выключателей на стороне высшего напряжения (рис. 9а).

Показатели надежности элементов схемы представлены в таблице 10.

Так как, рациональным напряжением питания было выбрано 110 кВ, то берут из таблицы 1 параметры элементов с номинальным напряжением 110 кВ. На низкой стороне подстанции рациональное напряжение будет определено технико-экономическим сравнением в расчете системы распределения.

Учитывая, что показатели надежности элементов СЭС на напряжение 6 и 10 кВ одинаковы, то на данном этапе ограничиваются указанием возможных вариантов напряжения системы распределения.

Таблица 10

Показатели надежности элементов СЭС

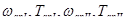

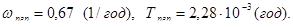

| № элемента на расчетной схеме | Элементы | w а , (1/год) | Т х 10-3, (год) | w р , (1/год) | t р х 10-3, (год) |

| ИП1, ИП2 | Источники питания предприятия | 0 | - | - | - |

| 1, 3, 5, 7, 9, 11 | Разъединитель 110 кВ | 0,008 | 1,712 | - | - |

| 2, 8 | Ячейка с воздушным выклю-чателем 110 кВ | 0,18 | 1,256 | 0,67 | 2,28 |

| 4, 10 | Воздушная линия электропере- дачи 110 кВ на 1 км длины | 0,011 | 0,913 | 1,00 | 2,28 |

| 6, 12 | Трансформатор силовой 110/6-10 | 0,01 | 20,55 | 1,00 | 2,28 |

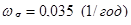

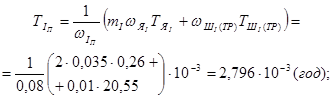

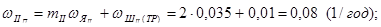

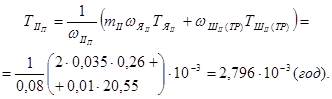

| 13, 14, 15, 16 | Ячейка масляного выключателя 6,10 кВ | 0,035 | 0,26 | 0,67 | 0,91 |

| 17, 18, 19, 20 | Отходящая линия 6,10 кВ при развитии отказов | 0,012 | 0,114 | - | - |

| - | Комплект АВР 6,10 кВ: · вероятность отказа · вероятность развития отказа при действии АВР | 0,18 0,04 | - - | - - | - - |

| - | Неавтоматическое включение резервного питания | - | 0,038 | - | - |

| - | Секция шин 6,10 кВ | 0,01 | 0,228 | - | - |

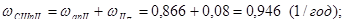

Сначала рассчитывается ЛРС I и II.

1. Определяют показатели аварийных отключений вводов

(  ).

).

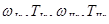

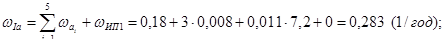

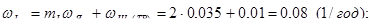

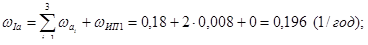

Средний параметр потока отказов для I ввода из-за аварийных отключений  равен сумме параметров потока отказов элементов I ввода

равен сумме параметров потока отказов элементов I ввода  и параметра потока отказов источника питания I ввода

и параметра потока отказов источника питания I ввода  :

:

(2.9.19)

(2.9.19)

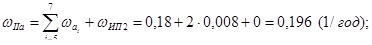

Средний параметр потока отказов для II ввода из-за аварийных отключений  равен сумме параметров потока отказов элементов II ввода

равен сумме параметров потока отказов элементов II ввода  и параметра потока отказов источника питания II ввода

и параметра потока отказов источника питания II ввода  :

:

(2.9.20)

(2.9.20)

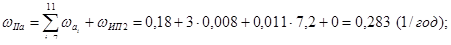

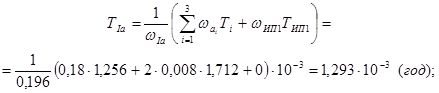

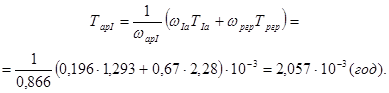

Среднее время восстановления напряжения для I ввода после аварийного отключения  , равно:

, равно:

(2.9.21)

(2.9.21)

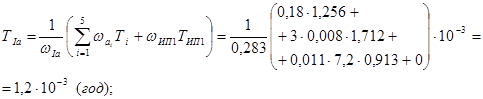

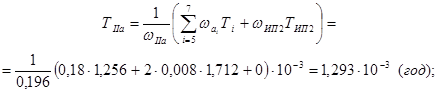

Среднее время восстановления напряжения для II ввода после аварийного отключения  , равно:

, равно:

(2.9.22)

(2.9.22)

2. Показатели аварийных отключений из-за отказов шин ТП или из-за развития отказов со стороны присоединений (  ).

).

Присоединениями в данном случае являются по две ячейки (  ) с масляным выключателем на каждой секции шин

) с масляным выключателем на каждой секции шин  , а шины ТП образованы низкой стороной трансформатора, то есть число потока отказов шин равно числу потока отказов трансформатора

, а шины ТП образованы низкой стороной трансформатора, то есть число потока отказов шин равно числу потока отказов трансформатора  . Аналогичная ситуация и для длительности восстановления напряжения.

. Аналогичная ситуация и для длительности восстановления напряжения.

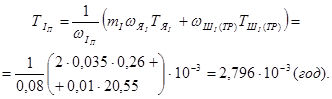

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для I ввода из-за развития отказов со стороны присоединений:

для I ввода из-за развития отказов со стороны присоединений:

(2.9.23)

(2.9.23)

(2.9.24)

(2.9.24)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для II ввода из-за развития отказов со стороны присоединений:

для II ввода из-за развития отказов со стороны присоединений:

(2.9.25)

(2.9.25)

(2.9.26)

(2.9.26)

3. Показатели аварийных отключений секций шин (  ).

).

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для I ввода из-за аварийных отключений секций шин, то есть аварийных отключений ввода (

для I ввода из-за аварийных отключений секций шин, то есть аварийных отключений ввода (  ) или развития отказов со стороны присоединений (

) или развития отказов со стороны присоединений (  ):

):

(2.9.27)

(2.9.27)

(2.9.28)

(2.9.28)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для II ввода из-за аварийных отключений секций шин, то есть аварийных отключений ввода (

для II ввода из-за аварийных отключений секций шин, то есть аварийных отключений ввода (  ) или развития отказов со стороны присоединений (

) или развития отказов со стороны присоединений (  ):

):

(2.9.29)

(2.9.29)

(2.9.30)

(2.9.30)

4. Показатели полных отключений вводов (  ).

).

Определение показателей  (р – отключение для профилакти-ческого ремонта или обслуживания) производится исходя из предположения, что возможности совмещения ремонтов элементов ввода реализованы не полностью. Числовые характеристики плановых ремонтов элементов 1, 2, 3, 4, 5, (7, 8, 9, 10, 11) образуют одну ремонтируемую группу с показателями:

(р – отключение для профилакти-ческого ремонта или обслуживания) производится исходя из предположения, что возможности совмещения ремонтов элементов ввода реализованы не полностью. Числовые характеристики плановых ремонтов элементов 1, 2, 3, 4, 5, (7, 8, 9, 10, 11) образуют одну ремонтируемую группу с показателями:

Элемент 1, 3, 5 (7, 9, 11) – разъединитель 110 кВ в ремонтируемую группу не включен, так как его профилактическое обслуживание проводится одновременно с ремонтом воздушной линии электропередач 110 кВ и воздушного выключателя 110 кВ.

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для I ввода из-за аварийных отключений ввода (

для I ввода из-за аварийных отключений ввода (  ) или отключений для профилактического ремонта и обслуживания (

) или отключений для профилактического ремонта и обслуживания (  ):

):

(2.9.31)

(2.9.31)

(2.9.32)

(2.9.32)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для II ввода из-за аварийных отключений ввода (

для II ввода из-за аварийных отключений ввода (  ) или отключений для профилактического ремонта и обслуживания (

) или отключений для профилактического ремонта и обслуживания (  ):

):

(2.9.33)

(2.9.33)

(2.9.34)

(2.9.34)

5. Затем определяются показатели полных отключений секций шин (  ).

).

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для I ввода из-за аварийных отключений ввода, отключений для профилактического ремонта и обслуживания (

для I ввода из-за аварийных отключений ввода, отключений для профилактического ремонта и обслуживания (  ) или развития отказов со стороны присоединений (

) или развития отказов со стороны присоединений (  ):

):

(2.9.35)

(2.9.35)

(2.9.36)

(2.9.36)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для II ввода из-за аварийных отключений ввода, отключений для профилактического ремонта и обслуживания (

для II ввода из-за аварийных отключений ввода, отключений для профилактического ремонта и обслуживания (  ) или развития отказов со стороны присоединений (

) или развития отказов со стороны присоединений (  ):

):

(2.9.37)

(2.9.37)

(2.9.38)

(2.9.38)

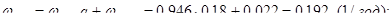

Далее переходят к расчету ЛРС III и IV.

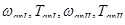

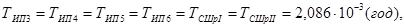

Поскольку параметры элементов, составляющих ЛРС III и IV одинаковы и число потока отказов  а также время восстановления

а также время восстановления  расчет будет представлен на примере ЛРС III, для ЛРС IV он идентичен.

расчет будет представлен на примере ЛРС III, для ЛРС IV он идентичен.

6. Показатели аварийных отключений из-за отказов шин ТП или из-за развития отказов со стороны присоединений (  ).

).

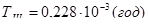

На данном этапе проектирования количество отходящих линий неизвестно, поэтому для упрощения расчетов принимают число присоединений mIII = 1 для обоих секций шин – 3 и 4 (секции шин пронумерованы в соответствии с номерами источников питания (ИП) для данных секций). Показатели надежности для элементов 17 и 18 ЛРС III и для секций шин 6-10 кВ (табл. 10), равны:  ,

,

.

.

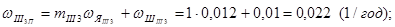

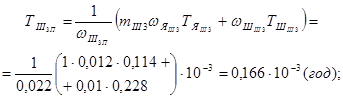

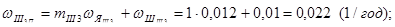

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для 3 секции шин из-за развития отказов со стороны присоединений:

для 3 секции шин из-за развития отказов со стороны присоединений:

(2.9.39)

(2.9.39)

(2.9.40)

(2.9.40)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для 4 секции шин из-за развития отказов со стороны присоединений:

для 4 секции шин из-за развития отказов со стороны присоединений:

(2.9.41)

(2.9.41)

(2.9.42)

(2.9.42)

7. Показатели надежности отдельных секций шин ТП при сохранении электроснабжения на других – индивидуальные показатели (  ).

).

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для 3 секции шин из-за отказов ИП (

для 3 секции шин из-за отказов ИП (  ) с учетом вероятности отказа АВР

) с учетом вероятности отказа АВР  или развития отказов со стороны присоединений (

или развития отказов со стороны присоединений (  ):

):

(2.9.43)

(2.9.43)

(2.9.44)

(2.9.44)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для 4 секции шин из-за отказов ИП (

для 4 секции шин из-за отказов ИП (  ) с учетом вероятности отказа АВР

) с учетом вероятности отказа АВР  или развития отказов со стороны присоединений (

или развития отказов со стороны присоединений (  ):

):

(2.9.45)

(2.9.45)

(2.9.46)

(2.9.46)

8. Показатели аварийных отключений секций шин (  ).

).

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для 3 секции шин из-за отказов ИП (

для 3 секции шин из-за отказов ИП (  ) или развития отказов со стороны присоединений (

) или развития отказов со стороны присоединений (  ):

):

(2.9.47)

(2.9.47)

(2.9.48)

(2.9.48)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для 4 секции шин из-за отказов ИП (

для 4 секции шин из-за отказов ИП (  ) или развития отказов со стороны присоединений (

) или развития отказов со стороны присоединений (  ):

):

(2.9.49)

(2.9.49)

(2.9.50)

(2.9.50)

Показатели полных отключений ввода (  ).

).

Показатели  для данной ЛРС не определяются, так как на вводе схемы элементов нет, а вышерасположенные элементы относятся к I и II ЛРС, при расчете которых ремонтные показатели уже были учтены. Отсюда, показатели надежности полных отключений ввода ЛРС III (

для данной ЛРС не определяются, так как на вводе схемы элементов нет, а вышерасположенные элементы относятся к I и II ЛРС, при расчете которых ремонтные показатели уже были учтены. Отсюда, показатели надежности полных отключений ввода ЛРС III (  ) равны показателям надежности из-за аварийных отключений ввода, которыми в данном случае являются показатели ИП 3 и ИП 4 (

) равны показателям надежности из-за аварийных отключений ввода, которыми в данном случае являются показатели ИП 3 и ИП 4 (  ):

):

10. Показатели полных отключений секций шин (  ).

).

Так как показатели надежности полных отключений ввода ЛРС III (  ) равны показателям надежности ИП 3 и ИП 4 (

) равны показателям надежности ИП 3 и ИП 4 (  ) соответственно, то показатели полных отключений секций шин

) соответственно, то показатели полных отключений секций шин  равны показателям аварийных отключений секций шин

равны показателям аварийных отключений секций шин  соответственно:

соответственно:

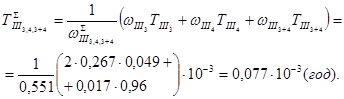

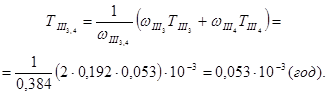

11. Показатели полного отключения ТП (  ).

).

Показатели одновременного отказа ИП 3 и 4 секции шин:

(2.9.51)

(2.9.51)

(2.9.52)

(2.9.52)

Полное отключение ТП происходит при:

· аварийном отключении 4 секции шин (аварийное отключение ввода или аварийное отключение из-за отказов шин ТП или из-за развития отказов со стороны присоединений) во время ремонта или аварии на 3 секции шин и наоборот;

· аварийном отключении из-за отказов шин ТП или из-за развития отказов со стороны присоединений во время аварии или ремонтных работ на вводе 3 секции шин с учетом отказа АВР (то же для 4 секции шин);

· аварийном отключении 3 или 4 секции шин (аварийном отключении ввода или аварийном отключении из-за отказов шин ТП или из-за развития отказов со стороны присоединений)с учетом ложного срабатывания АВР;

· отказе обоих источников питания.

Учитывая все вышеперечисленное, показатели надежности полного отключения ТП (  ) равны:

) равны:

(2.9.53)

(2.9.53)

(2.9.54)

(2.9.54)

12. Показатели, характеризующие отказы одной, но любой, секции ТП при сохранении напряжения на другой (  ):

):

(2.9.55)

(2.9.55)

(2.9.56)

(2.9.56)

13. Отказы каждой из секций независимо от работоспособности другой (  ):

):

(2.9.57)

(2.9.57)

(2.9.58)

(2.9.58)

(2.9.59)

(2.9.59)

(2.9.60)

(2.9.60)

14. Отказы любого вида (  ):

):

(2.9.61)

(2.9.61)

(2.9.62)

(2.9.62)

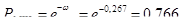

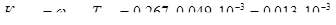

15. Вероятность безотказной работы и коэффициент простоя, характеризующие все вышерассмотренные случаи нарушения электроснабжения определяются по формулам (1.3.5) и (1.3.6). Так при отключении секции 3 при сохранении питания 4 секции:

(2.9.63)

(2.9.63)

(2.9.64)

(2.9.64)

Результаты расчета сведены в таблицу 11.

Таблица 11

Показатели надежности для схемы с разъединителями (рис. 9а).

| Разновидности нарушения электроснабжения | Числовой показатель надежности | |||

|

|

|

| |

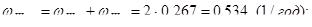

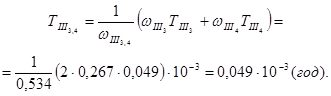

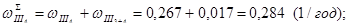

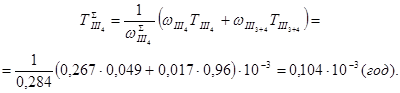

| Отключение секции 3(5) при сохранении питания 4(6) секции | 0,267 | 0,429 | 0,766 | 0,013×10-3 |

| Отключение секции 4(6) при сохранении питания 3(5) секции | 0,267 | 0,429 | 0,766 | 0,013×10-3 |

| Отключение одной из секций [3 или 4 (5 или 6)] при сохранении питания другой | 0,534 | 0,429 | 0,586 | 0,026×10-3 |

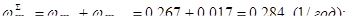

| Отключение секции 3(5) независимо от сохранения питания 4(6) секции | 0,284 | 0,911 | 0,753 | 0,03×10-3 |

| Отключение секции 4(6) независимо от сохранения питания 3(5) секции | 0,284 | 0,911 | 0,753 | 0,03×10-3 |

| Отключение секций 3 и 4 (5 и 6) одновременно | 0,017 | 8,41 | 0,983 | 0,016×10-3 |

| Любое нарушение ЭС | 0,551 | 0,077 | 0,576 | 0,042×10-3 |

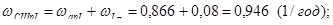

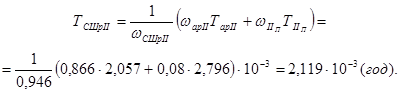

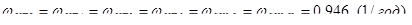

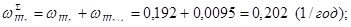

Теперь определим показатели надежности для схемы с выключателями на стороне высшего напряжения (рис. 9б).

Показатели надежности элементов схемы представлены в таблице 12.

Так как, рациональным напряжением питания было выбрано 110 кВ, то берут из таблицы 1 параметры элементов с номинальным напряжением 110 кВ. На низкой стороне подстанции рациональное напряжение будет определено технико-экономическим сравнением в расчете системы распределения. Учитывая, что показатели надежности элементов СЭС на напряжение 6 и 10 кВ одинаковы, то на данном этапе ограничиваются указанием возможных вариантов напряжения системы распределения.

Таблица 12

Показатели надежности элементов СЭС

| № элемента на расчетной схеме | Элементы | w а , (1/год) | Т х 10-3, (год) | w р , (1/год) | t р х 10-3, (год) |

| ИП1, ИП2 | Источники питания предприятия | 0 | - | - | - |

| 1, 3, 5, 7 | Разъединитель 110 кВ | 0,008 | 1,712 | - | - |

| 2, 6 | Ячейка с воздушным выклю-чателем 110 кВ | 0,18 | 1,256 | 0,67 | 2,28 |

| 4, 8 | Трансформатор силовой 110/6-10 | 0,01 | 20,55 | 1,00 | 2,28 |

| 9, 10, 11, 12 | Ячейка масляного выключателя 6,10 кВ | 0,035 | 0,26 | 0,67 | 0,91 |

| 13, 14, 15, 16 | Отходящая линия 6,10 кВ при развитии отказов | 0,012 | 0,114 | - | - |

| - | Комплект АВР 6,10 кВ: · вероятность отказа · вероятность развития отказа при действии АВР | 0,18 0,04 | - - | - - | - - |

| - | Неавтоматическое включение резервного питания | - | 0,038 | - | - |

| - | Секция шин 6,10 кВ | 0,01 | 0,228 | - | - |

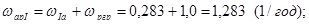

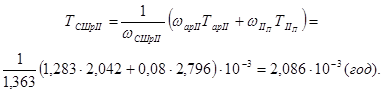

Сначала рассчитывается ЛРС I и II.

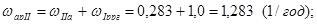

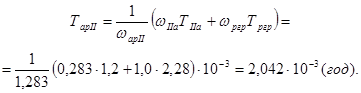

1. Определяем показатели аварийных отключений вводов.

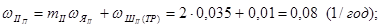

Средний параметр потока отказов для I ввода из-за аварийных отключений  равен сумме параметров потока отказов элементов I ввода

равен сумме параметров потока отказов элементов I ввода  и параметра потока отказов источника питания I ввода

и параметра потока отказов источника питания I ввода  :

:

(2.9.65)

(2.9.65)

Средний параметр потока отказов для II ввода из-за аварийных отключений  равен сумме параметров потока отказов элементов II ввода

равен сумме параметров потока отказов элементов II ввода  и параметра потока отказов источника питания II ввода

и параметра потока отказов источника питания II ввода  :

:

(2.9.66)

(2.9.66)

Среднее время восстановления напряжения для I ввода после аварийного отключения  , равно:

, равно:

(2.9.67)

(2.9.67)

Среднее время восстановления напряжения для II ввода после аварийного отключения  , равно:

, равно:

(2.9.68)

(2.9.68)

2. Показатели аварийных отключений из-за отказов шин ТП или из-за развития отказов со стороны присоединений (  ).

).

Присоединениями в данном случае являются по две ячейки (  ) с масляным выключателем на каждой секции шин

) с масляным выключателем на каждой секции шин  , а шины ТП образованы низкой стороной трансформатора, то есть число потока отказов шин равно числу потока отказов трансформатора

, а шины ТП образованы низкой стороной трансформатора, то есть число потока отказов шин равно числу потока отказов трансформатора  . Аналогичная ситуация и для длительности восстановления напряжения.

. Аналогичная ситуация и для длительности восстановления напряжения.

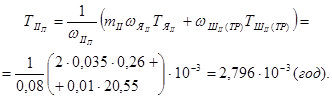

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для I ввода из-за развития отказов со стороны присоединений:

для I ввода из-за развития отказов со стороны присоединений:

(2.9.69)

(2.9.69)

(2.9.70)

(2.9.70)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для II ввода из-за развития отказов со стороны присоединений:

для II ввода из-за развития отказов со стороны присоединений:

(2.9.71)

(2.9.71)

(2.9.72)

(2.9.72)

3. Показатели аварийных отключений секций шин (  ).

).

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для I ввода из-за аварийных отключений секций шин, то есть аварийных отключений ввода (

для I ввода из-за аварийных отключений секций шин, то есть аварийных отключений ввода (  ) или развития отказов со стороны присоединений (

) или развития отказов со стороны присоединений (  ):

):

(2.9.73)

(2.9.73)

(2.9.74)

(2.9.74)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для II ввода из-за аварийных отключений секций шин, то есть аварийных отключений ввода (

для II ввода из-за аварийных отключений секций шин, то есть аварийных отключений ввода (  ) или развития отказов со стороны присоединений (

) или развития отказов со стороны присоединений (  ):

):

(2.9.75)

(2.9.75)

(2.9.76)

(2.9.76)

4. Показатели полных отключений вводов (  ).

).

Определение показателей  (р – отключение для профилакти-ческого ремонта или обслуживания) производится исходя из предположения, что возможности совмещения ремонтов элементов ввода реализованы не полностью. Числовые характеристики плановых ремонтов элементов 1, 2, 3 (5, 6, 7) образуют одну ремонтируемую группу с показателями:

(р – отключение для профилакти-ческого ремонта или обслуживания) производится исходя из предположения, что возможности совмещения ремонтов элементов ввода реализованы не полностью. Числовые характеристики плановых ремонтов элементов 1, 2, 3 (5, 6, 7) образуют одну ремонтируемую группу с показателями:

Элемент 1, 3 (5, 7) – разъединитель 110 кВ в ремонтируемую группу не включен, так как его профилактическое обслуживание проводится одновременно с ремонтом воздушного выключателя 110 кВ.

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для I ввода из-за аварийных отключений ввода (

для I ввода из-за аварийных отключений ввода (  ) или отключений для профилактического ремонта и обслуживания (

) или отключений для профилактического ремонта и обслуживания (  ):

):

(2.9.77)

(2.9.77)

(2.9.78)

(2.9.78)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для II ввода из-за аварийных отключений ввода (

для II ввода из-за аварийных отключений ввода (  ) или отключений для профилактического ремонта и обслуживания (

) или отключений для профилактического ремонта и обслуживания (  ):

):

(2.9.79)

(2.9.79)

(2.9.80)

(2.9.80)

5. Показатели полных отключений секций шин (  ).

).

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для I ввода из-за аварийных отключений ввода, отключений для профилактического ремонта и обслуживания (

для I ввода из-за аварийных отключений ввода, отключений для профилактического ремонта и обслуживания (  ) или развития отказов со стороны присоединений (

) или развития отказов со стороны присоединений (  ):

):

(2.9.81)

(2.9.81)

(2.9.82)

(2.9.82)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для II ввода из-за аварийных отключений ввода, отключений для профилактического ремонта и обслуживания (

для II ввода из-за аварийных отключений ввода, отключений для профилактического ремонта и обслуживания (  ) или развития отказов со стороны присоединений (

) или развития отказов со стороны присоединений (  ):

):

(2.9.83)

(2.9.83)

(2.9.84)

(2.9.84)

Затем переходят к расчету ЛРС III и IV.

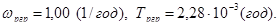

Поскольку параметры элементов, составляющих ЛРС III и IV одинаковы и число потока отказов

а время восстановления

расчет будет представлен на примере ЛРС III, для ЛРС IV он идентичен.

6. Показатели аварийных отключений из-за отказов шин ТП или из-за развития отказов со стороны присоединений (  ).

).

На данном этапе проектирования количество отходящих линий неизвестно, поэтому для упрощения расчетов принимают число присоединений mIII = 1 для обоих секций шин – 3 и 4 (секции шин пронумерованы в соответствии с номерами источников питания (ИП) для данных секций).

Показатели надежности для элементов 13 и 14 ЛРС III и для секций шин 6-10 кВ (таблица 12), равны:

,

,

.

.

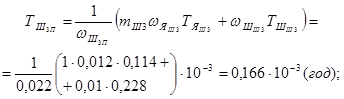

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для 3 секции шин из-за развития отказов со стороны присоединений:

для 3 секции шин из-за развития отказов со стороны присоединений:

(2.9.85)

(2.9.85)

(2.9.86)

(2.9.86)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для 4 секции шин из-за развития отказов со стороны присоединений:

для 4 секции шин из-за развития отказов со стороны присоединений:

(2.9.87)

(2.9.87)

(2.9.88)

(2.9.88)

7. Показатели надежности отдельных секций шин ТП при сохранении электроснабжения на других – индивидуальные показатели (  ).

).

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для 3 секции шин из-за отказов ИП (

для 3 секции шин из-за отказов ИП (  ) с учетом вероятности отказа АВР

) с учетом вероятности отказа АВР  или развития отказов со стороны присоединений (

или развития отказов со стороны присоединений (  ):

):

(2.9.89)

(2.9.89)

(2.9.90)

(2.9.90)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для 4 секции шин из-за отказов ИП (

для 4 секции шин из-за отказов ИП (  ) с учетом вероятности отказа АВР

) с учетом вероятности отказа АВР  или развития отказов со стороны присоединений (

или развития отказов со стороны присоединений (  ):

):

(2.9.91)

(2.9.91)

(2.9.92)

(2.9.92)

8. Показатели аварийных отключений секций шин (  ).

).

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для 3 секции шин из-за отказов ИП (

для 3 секции шин из-за отказов ИП (  ) или развития отказов со стороны присоединений (

) или развития отказов со стороны присоединений (  ):

):

(2.9.93)

(2.9.93)

(2.9.94)

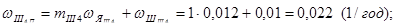

(2.9.94)

Средний параметр потока отказов  и среднее время восстановления напряжения

и среднее время восстановления напряжения  для 4 секции шин из-за отказов ИП (

для 4 секции шин из-за отказов ИП (  ) или развития отказов со стороны присоединений (

) или развития отказов со стороны присоединений (  ):

):

(2.9.95)

(2.9.95)

(2.9.96)

(2.9.96)

9. Показатели полных отключений ввода (  ).

).

Показатели  для данной ЛРС не определяются, так как на вводе схемы элементов нет, а вышерасположенные элементы относятся к I и II ЛРС, при расчете которых ремонтные показатели уже были учтены. Отсюда, показатели надежности полных отключений ввода ЛРС III (

для данной ЛРС не определяются, так как на вводе схемы элементов нет, а вышерасположенные элементы относятся к I и II ЛРС, при расчете которых ремонтные показатели уже были учтены. Отсюда, показатели надежности полных отключений ввода ЛРС III (  ) равны показателям надежности из-за аварийных отключений ввода, которыми в данном случае являются показатели ИП 3 и ИП 4 (

) равны показателям надежности из-за аварийных отключений ввода, которыми в данном случае являются показатели ИП 3 и ИП 4 (  ):

):

10. Показатели полных отключений секций шин (  ).

).

Так как показатели надежности полных отключений ввода ЛРС III (  ) равны показателям надежности ИП 3 и ИП 4 (

) равны показателям надежности ИП 3 и ИП 4 (  ) соответственно, то показатели полных отключений секций шин

) соответственно, то показатели полных отключений секций шин  равны показателям аварийных отключений секций шин

равны показателям аварийных отключений секций шин  соответственно:

соответственно:

11. Показатели полного отключения ТП (  ).

).

Показатели одновременного отказа ИП 3 и 4 секции шин:

(2.9.97)

(2.9.97)

(2.9.98)

(2.9.98)

Полное отключение ТП происходит при:

· аварийном отключении 4 секции шин (аварийное отключение ввода или аварийное отключение из-за отказов шин ТП или из-за развития отказов со стороны присоединений) во время ремонта или аварии на 3 секции шин и наоборот;

· аварийном отключении из-за отказов шин ТП или из-за развития отказов со стороны присоединений во время аварии или ремонтных работ на вводе 3 секции шин с учетом отказа АВР (то же для 4 секции шин);

· аварийном отключении 3 или 4 секции шин (аварийном отключении ввода или аварийном отключении из-за отказов шин ТП или из-за развития отказов со стороны присоединений)с учетом ложного срабатывания АВР;

· отказе обоих источников питания.

Учитывая все вышеперечисленное, показатели надежности полного отключения ТП (  ) равны:

) равны:

(2.9.99)

(2.9.99)

(2.9.100)

(2.9.100)

12. Показатели, характеризующие отказы одной, но любой, секции ТП при сохранении напряжения на другой (  ):

):

(2.9.101)

(2.9.101)

(2.9.102)

(2.9.102)

13. Отказы каждой из секций независимо от работоспособности другой (  ):

):

(2.9.103)

(2.9.103)

(2.9.104)

(2.9.104)

(2.9.105)

(2.9.105)

(2.9.106)

(2.9.106)

14. Отказы любого вида (  ):

):

(2.9.107)

(2.9.107)

(2.9.108)

(2.9.108)

15. Вероятность безотказной работы и коэффициент простоя, характеризующие все вышерассмотренные случаи нарушения электроснабжения определяются по формулам (1.3.5) и (1.3.6). Так при отключении секции 3 при сохранении питания 4 секции:

(2.9.109)

(2.9.109)

(2.9.110)

(2.9.110)

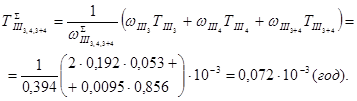

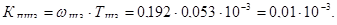

Результаты расчета представлены в таблице 13.

Таблица 13

Показатели надежности для схемы с выключателями (рис. 9б)

| Разновидности нарушения электроснабжения | Числовой показатель надежности | |||

|

|

|

| |

| Отключение секции 3(5) при сохранении питания 4(6) секции | 0,192 | 0,464 | 0,825 | 0,01×10-3 |

| Отключение секции 4(6) при сохранении питания 3(5) секции | 0,192 | 0,464 | 0,825 | 0,01×10-3 |

| Отключение одной из секций [3 или 4 (5 или 6)] при сохранении питания другой | 0,384 | 0,464 | 0,681 | 0,02×10-3 |

| Отключение секции 3(5) независимо от сохранения питания 4(6) секции | 0,202 | 0,797 | 0,817 | 0,018×10-3 |

| Отключение секции 4(6) независимо от сохранения питания 3(5) секции | 0,202 | 0,797 | 0,817 | 0,018×10-3 |

| Отключение секций 3 и 4 (5 и 6) одновременно | 0,0095 | 7,499 | 0,991 | 0,008×10-3 |

| Любое нарушение ЭС | 0,394 | 0,631 | 0,674 | 0,028×10-3 |

Таким образом, видно, что вероятность безотказной работы  для схемы с выключателями (рис. 9,б) больше, а коэффициент простоя

для схемы с выключателями (рис. 9,б) больше, а коэффициент простоя  меньше, чем для схемы с разъединителями на высокой стороне подстанции (рис. 9,а) для всех вышерассмотренных случаев нарушения электроснабжения.

меньше, чем для схемы с разъединителями на высокой стороне подстанции (рис. 9,а) для всех вышерассмотренных случаев нарушения электроснабжения.

Итак, рассчитав параметры надежности рассматриваемых схем, можно определить среднегодовой ожидаемый ущерб от перерывов электроснабжения, входящий в формулу годовых приведенных затрат.

Заключение

В результате проведения технико-экономического сравнения вариантов схем с учетом надежности электроснабжения потребителей выбирается схема с выключателями на высокой стороне (рис.9,б).

Выбор системы питания

Системы электроснабжения промышленного предприятия условно разделена на две подсистемы – систему питания и систему распределения энергии внутри предприятия.

В систему питания входят питающие линии электропередачи (ЛЭП) и пункт приема электроэнергии (ППЭ), состоящий из устройства высшего напряжения (УВН), силовых трансформаторов и распределительного устройства низшего напряжения (РУНН).

ППЭ называется электроустановка, служащая для приема электроэнергии от источника питания (ИП) и распределяющая её между электроприемниками предприятия непосредственно или с помощью других электроустановок.

Предприятие потребляет значительную мощность, а ИП удален, то прием электроэнергии производится либо на узловых распределительных подстанциях (УРП), либо на главных понизительных подстанциях (ГПП), либо на подстанциях глубокого ввода (ПГВ).

Так как у ПГВ первичное напряжение 35-220 кВ и выполняется по упрощенным схемам коммуникации на первичном напряжении, то в качестве ППЭ выбираем унифицированную комплектную подстанцию блочного исполнения типа КТПБ – 110/6 – 104.

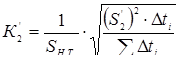

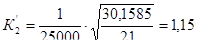

Выбор трансформаторов ППЭ

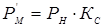

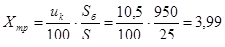

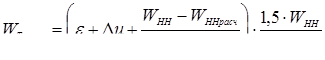

Выбор трансформаторов ППЭ производится по ГОСТ 14209-85, т.е. по расчетному максимуму нагрузки S Р, по заводу намечаются два стандартных трансформатора, намечаемые трансформаторы проверяются на эксплуатационную перегрузку.

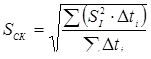

По суточному графику определяем среднеквадратичную мощность

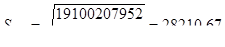

кВА

кВА

Намечаемая мощность трансформатора

В соответствии с тем, что S СК = 28210,67 кВА выбираем трансформатор марки ТРДН – 25000 кВА.

Так как S СР.КВ = 28210,67 кВА < 2 × S Н.Т = 50000 кВА, то проверки на эксплуатационную перегрузку не требуется.

По полной мощности подстанции выбираем трансформатор ТРДН-25000/110.

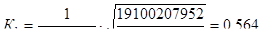

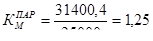

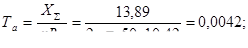

Определяется коэффициент первоначальной загрузки.

Проверяется трансформатор на аварийную перегрузку, т.е. когда один трансформатор на ППЭ выведен из строя.

Определяем коэффициент загрузки в ПАР

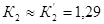

Сравним значение  и КМ. Так как

и КМ. Так как  , то принимается

, то принимается

По табл. 2 [4] находим К2 доп

Для n =21 и К = 0,564 К2 доп = 1,4

К2 =1,15 < К2 доп = 1,4 следовательно трансформаторы ТРДН-25000/110 удовлетворяют условиям выбора.

Для ТРДН-25000/110:

DРР = 120 кВт; DРХХ = 25 кВт; IХХ% = 0,65%; UКЗ% = 10,5%

Выбор ВЛЭП

Питание завода осуществляется по двухцепной воздушной линии так как завод состоит из потребителей электроэнергии 1,2 и 3 категории. При этом выбирается марка проводов и площадь их сечения. При выборе необходимо учесть потери в трансформаторах.

Для трансформатора ТРДН-25000/110

DРР = 120 кВт; DРХХ = 25 кВт; IХХ% = 0,65%; UКЗ% = 10,5%

Потери в трансформаторе:

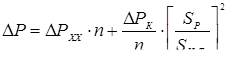

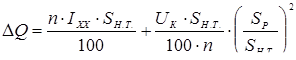

;

;

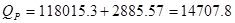

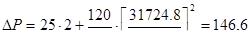

кВт;

кВт;

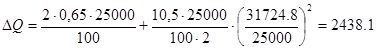

кВар.

кВар.

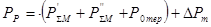

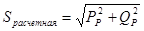

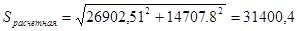

Расчетная полная мощность с учетом потерь в трансформаторах

Принимаются к установке провода марки АС.

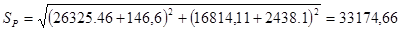

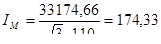

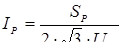

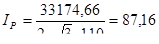

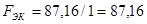

Расчетный ток в ПАР

А

А

Расчетный ток в нормальном режиме.

А

А

Предварительно принимаем провод сечением F Р = 70 мм2 с I доп = 265 А табл.1.3.29 [5].

Проверяется выбранное сечение провода по экономической плотности тока:

где I Р – расчетный ток в нормальном режиме.

j ЭК – экономическая плотность тока. j ЭК = 1 А/мм2 по табл. 1.3.36 [5] для Т max > 5000 ч.

мм2

мм2

Выбираем F Р = 95 мм2 с I доп = 330 А по табл. 1.3.29 [5].

По условиям короны минимальное сечение провода на напряжение 110 кВ составляет 70 мм2, данное условие выполняется.

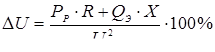

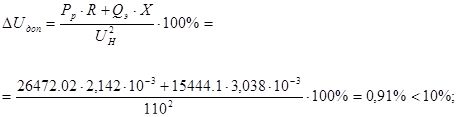

Проверка по потерям напряжения:

Потери напряжения в линии.

,

,

где  ,

,  кВт

кВт

,

,  кВар

кВар

Сопротивление линии:

Ом

Ом

Ом

Ом

По потерям напряжения данное сечение также удовлетворяет условиям проверки. Выбранные провода ЛЭП-110 сечением 95 мм2 и I доп = 330 А удовлетворяет всем условиям проверки. Окончательно принимаем провода марки АС-95 с Iдоп = 330 А. Опоры железобетонные двухцепные.

Выбор системы распределения

В системе распределения завода входят распределительные устройства низшего напряжения ППЭ, комплектные трансформаторные (цеховые) подстанции (КТП), распределительные пункты (РП) напряжением 6-10 кВ и линии электропередач (кабели, токопроводы), связывающие их с ППЭ.

Выбор системы распределения включает в себя решение следующих вопросов:

1.Выбор рационального напряжения системы распределения.

2.Выбор типа и числа КТП, РП и мест их расположения.

3.Выбор схемы РУ НН ППЭ.

4.Выбор сечения кабельных линий и способ канализации электроэнергии.

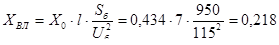

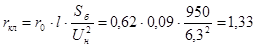

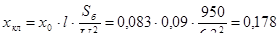

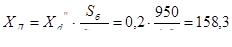

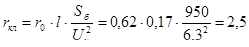

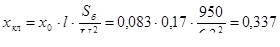

Точка К-1.

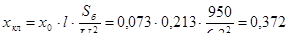

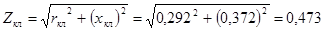

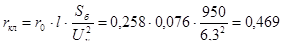

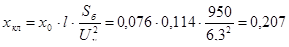

Сопротивление воздушной линии, приведенное к базисным условиям

;

;

Х0-удельное реактивное сопротивление провода, Ом/км.

l-длина линии, км;

Uб- среднее напряжение;

Сопротивления системы до точки К-1

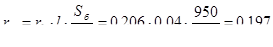

ХК1=Хс+ХВЛ=0,6+0,218=0,818;

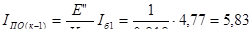

Начальное значение периодической составляющей тока в точке К-1:

кА.

кА.

Принимаем значение ударного коэффициента kуд=1,8, тогда значение ударного тока

кА.

кА.

Где Куд- ударный коэффициент тока К.З. 2.45 [2]по таблице, кА.

I”по(к-1)-начальное действующее значение периодической составляющей, кА.

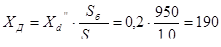

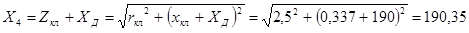

Точка К-2

Точка К-2 расположена на шинах РУНН ПГВ.

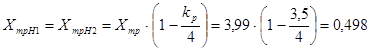

Сопротивление силового трансформатора на ППЭ :

Трансформатор типа ТРДН-25000/110 с расщепленной обмоткойН.Н

.

.

,

,

.

.

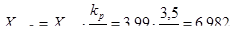

К сопротивлениям до точки К-1 прибавляется сопротивление трансформатора.

ХК-2=ХК-1+ХВ +ХН1 =0,818+6,982+0,498=8,3.

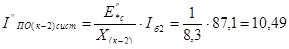

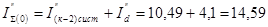

Ток короткого замыкания от системы:

кА.

кА.

В этой точке необходимо учитывать подпитку тока КЗ от синхронных двигателей.

Определяется сопротивление подпитывающей цепочки.

Сопротивление двигателей и кабельной линии от двигателей цеха № 13 до шин РУНН ПГВ (для двигателей мощностью P  =630кВт СДН15-34-12-у3):

=630кВт СДН15-34-12-у3):

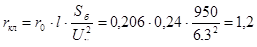

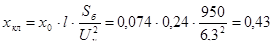

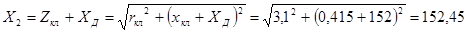

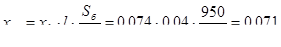

F=150  ; l=0,24 км; Х0=0,074 Ом/км; r0=0,206 Ом/км.

; l=0,24 км; Х0=0,074 Ом/км; r0=0,206 Ом/км.

;

;

;

;

;

;

где Х”d- сверхпереходное индуктивное сопротивление двигателя.

.

.

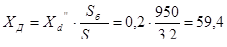

Сопротивление двигателей и кабельной линии от двигателей цеха №19 до шин РУНН ПГВ (для двигателей мощностью P  =1250 кВт СДН16-41-12у3):

=1250 кВт СДН16-41-12у3):

F=50  ; l=0,209 км; Х0=0,083Ом/км; r0=0,62 Ом/км.

; l=0,209 км; Х0=0,083Ом/км; r0=0,62 Ом/км.

;

;

;

;

;

;

где Х”d- сверхпереходное индуктивное сопротивление двигателя.

.

.

Сопротивление кабельной линии от ПГВ до РП2.

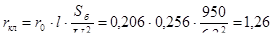

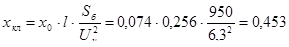

l=0,256 км; Х0=0,074 Ом/км; r0=0,206 Ом/км.

;

;

;

;

.

.

Сопротивление двигателей и кабельной линии от цеха №24 до РП2 (для двигателей мощностью P  =630 кВт СДН15-34-12у3):

=630 кВт СДН15-34-12у3):

F=50  ; l=0,09 км; Х0=0,083 Ом/км; r0=0,62 Ом/км.

; l=0,09 км; Х0=0,083 Ом/км; r0=0,62 Ом/км.

;

;

;

;

;

;

где Х”d- сверхпереходное индуктивное сопротивление двигателя.

.

.

Сопротивление двигателей и кабельной линии от двигателей цеха № 22 до шин РП2 (для двигателей мощностью P  =500 кВт СДН-14-41-12у3):

=500 кВт СДН-14-41-12у3):

F=50  ; l=0,17 км; Х0=0,083 Ом/км; r0=0,62 Ом/км.

; l=0,17 км; Х0=0,083 Ом/км; r0=0,62 Ом/км.

;

;

;

;

;

;

где Х”d- сверхпереходное индуктивное сопротивление двигателя.

.

.

Сопротивление двигателей и кабельной линии от двигателей цеха №3 до шин РП1 (для двигателей мощностью P  =800 кВт СДН-14-49-6у3):

=800 кВт СДН-14-49-6у3):

F=150  ; l=0,04 км; Х0=0,074 Ом/км; r0=0,206 Ом/км.

; l=0,04 км; Х0=0,074 Ом/км; r0=0,206 Ом/км.

;

;

;

;

;

;

где Х”d- сверхпереходное индуктивное сопротивление двигателя.

.

.

Сопротивление кабельной линии от ПГВ до РП1.

l=0,213 км; Х0=0,073 Ом/км; r0=0,167 Ом/км.

;

;

;

;

.

.

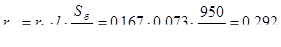

Сопротивление двигателей и кабельной линии от цеха №5 до РП1 (для двигателей мощностью P  =630 кВт СДН15-34-12-у3):

=630 кВт СДН15-34-12-у3):

F=120  ; l=0,114 км; Х0=0,076 Ом/км;

; l=0,114 км; Х0=0,076 Ом/км;

r0=0,258Ом/км.

;

;

;

;

;

;

где Х”d- сверхпереходное индуктивное сопротивление двигателя.

.

.

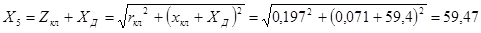

Производим дальнейшие преобразования:

Эквивалентное сопротивление двигателей и кабельных линий:

Эквивалентное сопротивление :

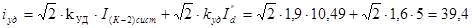

Ток подпитки от двигателей:

кА.

кА.

. тока:

. тока:

Тогда значение ударного

кА.

кА.

Точка [КА2] К-3

Определяется периодическая составляющая тока короткого замыкания в точке К-3.

;

;

;

;  ;

;

|

;

;

|

.

.

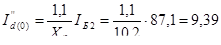

Периодическая составляющая тока короткого замыкания в момент времени t=0 в точке К-3:

кА.

кА.

Ток подпитки от синхронного двигателя:

кА.

кА.

Полный ток короткого замыкания:

=9,67+9,39=19,1 кА;

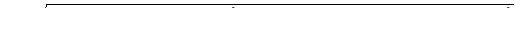

=9,67+9,39=19,1 кА;

Приняв ударный коэффициент kуд=1,4, получаем ударный ток К.З.

кА.

кА.

Точка К-4.

Определяется ток К.З.в точке К-4.

Для практических расчетов принято считать, что всё, находящееся выше шин ВН ТП есть система с бесконечной мощностью(Sс=¥; хс=0).. Расчет производится в именованных единицах для ТП-5

Сопротивление трансформаторов ТМЗ-630/6 таблица 2.50 [2]:

R Т = 3,4 мОм; ХТ = 13,5 мОм;

|

Для определения сечения шинопровода находится расчетный ток в ПАР:

А.

А.

где Ip-расчетный ток в аварийном режиме;

Выбираются шины прямоугольного сечения 100х6 Iдоп=1425А, длина шины 10м.

Сопротивление шин(R0=0,034 мОм/м Х0=0,016 мОм/м):

Rшин=0,34 мОм; Хшин=0,16мОм

Сопротивление автоматического выключателя включает в себя сопротивление токовых катушек расцепителей и переходных сопротивлений подвижных контактов(3): Тип ВА55-43 Iном=1600 А;

Rавт=0,14 мОм; Хавт=0,08 мОм;

Трансформатор тока типа ТПОЛ-1500/5-одновитковый Хтт=0;Rтт=0;

Cопротивление дуги определяется расстоянием между фазами проводников в месте короткого замыкания .Для трансформатора ТМЗ 630/6 Rдуги=7 мОм;

Результирующее сопротивление схемы замещения до точки K-4:

мОм.

мОм.

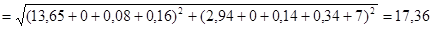

Начальное значение тока короткого замыкания:

кА.

кА.

Ударный коэффициент :

кА.

кА.

Значение токов короткого замыкания по заводу.

Таблица 8

| К-1 | К-2 | К-3 | К-4 | |

| I”по,кА | 5,83 | 10,49 | 19,1 | 13 |

| iуд, кА | 14,8 | 39,4 | 42,92 | 20,08 |

Расчет релейной защиты

Распределительные сети 6-220 кВ промышленных предприятий обычно имеют простую конфигурацию и выполняются, как правило, радиальными и магистральными. Силовые трансформаторы подстанций на стороне низшего напряжения обычно работают раздельно. Поэтому промышленные электросети и электроустановки для своей защиты от повреждения и аномальных режимов в большинстве случаев не требуют сложных устройств релейной защиты. В месте с тем, особенности технологических процессов и связанные с ними условия работы и электрические режимы электроприемников и распределительных сетей могут предъявлять повышенные требования к быстродействию, чувствительности и селективности устройств релейной защиты, к их взаимодействию с сетевой автоматикой: автоматическим выключением резервного питания (АВР, автоматическим повторным включением (АПВ), автоматической частотной разгрузкой (АЧР).

Исходными данными определено произвести расчет релейной защиты трансформаторов ПГВ.

Согласно [3] для трансформаторов, устанавливаемых в сетях напряжением 6 кВ и выше, должны предусматриваться устройства релейной защиты от многофазных КЗ в обмотках и на выводах, однофазных КЗ в обмотке и на выводах, присоединенных к сети с глухозаземленной нейтралью, витковых замыканий в обмотках, токов в обмотках при внешних КЗ и перегрузках, понижений уровня масла в маслонаполненных трансформаторах и маслонаполненных вводах трансформаторов.

Повреждений трансформатора

Для этой цели будем использовать продольную дифференциальную токовую защиту, действующую без выдержки времени на отключение поврежденного трансформатора от неповрежденной части электрической системы с помощью выключателя. Данная защита осуществляется с применением реле тока, обладающих улучшенной отстройкой от бросков намагничивающего тока, переходных и установившихся токов небаланса. Согласно рекомендациям [3] будем использовать реле торможением типа ДЗТ-11. Рассматриваемая защита с реле ДЗТ-11 выполняется так, чтобы при внутренних повреждениях трансформатора торможение было минимальным или совсем отсутствовало. Поэтому тормозная обмотка реле обычно подключается к трансформаторам тока, установленных на стоне низшего напряжения трансформатора.

Произведем расчет продольной дифференциальной токовой защиты трансформаторов ПГВ, выполненной с реле типа ДЗТ-11.

Для этого сначала определяем первичные токи для всех сторон защищаемого трансформатора, соответствующие его номинальной мощности:

где S НОМ – номинальная мощность защищаемого трансформатора, кВА.

U НОМ – номинальное напряжение соответствующей стороны, кВ.

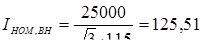

Ток для высшей стороны напряжения:

А

А

Для низшей стороны напряжения:

Принимаем трансформаторы тока с n Т ВН = 150/5 и n Т НН = 1500/5. Схемы соединения трансформаторов тока следующие: на высшей стороне D, а на низшей стороне – Y.

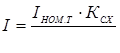

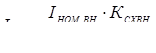

Определим соответствующие вторичные токи в плечах защиты:

где КСХ – коэффициент схемы включения реле защиты, которой согласно [3] для ВН равен  , для НН-1.

, для НН-1.

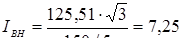

Тогда с использованием выражения (11.2.2):

А

А

А

А

Выберем сторону, к трансформаторам тока которой целесообразно присоединить тормозную обмотку реле. В соответствии с [8] на трансформаторах с расщепленной обмоткой тормозная обмотка включается в сумму токов трансформаторов тока, установленных в цепи каждой из расщепленной обмоток.

Первичный минимальный ток срабатывания защиты определяется из условия отстройки от броска тока намагничивания:

где Котс = 1,5 – коэффициент отстройки.

А

А

Расчетный ток срабатывания реле, приведенный к стороне ВН:

А

А

Расчетное число витков рабочей обмотки реле включается в плечо защиты со стороны ВН:

где F СР = 100 – магнитодвижущая сила срабатывания реле, А.

Согласно условию W ВН £ W ВН расч принимаем число витков W ВН = 9, что соответствует минимальному току срабатывания защиты:

А

А

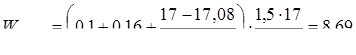

Расчетное число витков рабочей обмотки реле, включаемых в плечо защиты со стороны НН:

Принимаем ближайшее к W НН расч целое число, т.е. W НН = 17.

Определим расчетное число витков тормозной обмотки, включаемых в плечо защиты со стороны НН:

где e = 0,1 – относительное значение полной погрешности трансформатора тока;

D u – относительная погрешность, обусловленная РНП, принимается равный половине суммарного диапазона регулирования напряжения;

α – угол наклона касательной к горизонтальной характеристике реле типа ДЗТ-11, tgα = 0,75.

Для ТРДН-25000-110 D u = 0,5 × 2 × 9 × 0,0178 = 0,16

Согласно стандартного ряда, приведенного в [3], принятое число витков тормозной обмотки для реле ДЗТ-11 W Т = 9.

Определим чувствительность защиты при металлическом КЗ в защищаемой зоне, когда торможение отсутствует. Для этого определим ток КЗ между двумя фазами на стороне НН трансформатора:

кА

кА

кА = 462 А

кА = 462 А

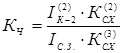

Коэффициент чувствительности:

,

,

что удовлетворяет условиям

Определяем чувствительность защиты при КЗ в защищаемой зоне, когда имеется торможение.

Вторичный ток, подводимый к рабочей обмотке реле:

А

А

Второй ток, подводимый к тормозной обмотке:

А.

А.

Рабочая МДС реле:

А

А

Тормозная МДС реле:

А

А

По характеристике срабатывания реле, приведенной в [9], графически определяем рабочую МДС срабатывания реле: FC Р = 125 А.

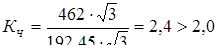

Тогда коэффициент чувствительности:

,

,

что удовлетворяет условиям

Защита от токов перегрузки

Согласно [3] на трансформаторах 400 кВА и более, подверженных перегрузкам, предусматривается максимальная токовая защита от токов перегрузки с действием на сигнал с выдержкой времени. Устанавливается на каждой части расщепленной обмотки. Продолжительность срабатывания такой защиты должны быть выбраны примерно на 30% больше продолжительности пуска или самозапуска электродвигателей, получающих питание от защищаемого трансформатора, если эти процессы приводят к его перегрузке.

Охрана труда

Заключение

Спроектированная система электроснабжения завода тяжелого машиностроения имеет следующую структуру. Предприятие получает питание от энергосистемы по двухцепной воздушной линии электропередачи длиной 9,7 км напряжением 110 кВ. в качестве пункта приема электроэнергии используется двухтрансформаторная подстанция глубокого ввода с трансформаторами мощностью 25 000 кВА. Вся электроэнергия распределяется на напряжения 6 кВ по кабельным линиям. Распределительные пункты в системе распределения отсутствуют.

В результате проделанной работы были определены следующие параметры электроснабжения. Расчетные нагрузки цехов определены по методу коэффициента спроса. В качестве расчетной нагрузки по заводу в целом приняли нагрузку, определенную методом коэффициента спроса SМ = 21755 кВА. Была построена картограмма электрических нагрузок, по которой было определено место расположения пункта приема электроэнергии. ПГВ был пристроен к цеху №6. На основании технико-экономического расчета было выбрано устройство высокого напряжения типа «выключатель». Были выбраны силовые трансформаторы типа ТРДН-25 000/110. Питающие линии марки АС-70, которые прокладываются на железобетонных опорах. Было выбрано рациональное напряжение распределения электроэнергии 6 кВ. На территории завода расположены 15 КТП с расстановкой БСК.

Питание цехов осуществляется кабельными линиями. Расположенными в земле. Для выбора элементов схемы электроснабжения был проведен расчет токов короткого замыкания в трех точках. На основании этих данных были выбраны аппараты на сторонах 110 кВ, 6 кВ, 0,4 кВ, а также проведена проверка КЛЭП на термическую стойкость. Был произведен расчет самозапуска двигателей 6 кВ. был произведен расчет продольной дифференциальной токовой защиты трансформаторов ПГВ. Был рассмотрен расчет молниезащиты и заземляющего устройства ПГВ.

В целом предложенная схема электроснабжения отвечает требованиям безопасности, надежности, экономичности.

Литература

1. Федоров А.А., Старкова Л.Е. Учебное пособие для курсового и дипломного проектирования. М.: Энергоатомиздат 1987 –363 с.

2. Справочник по электроснабжению промышленных предприятий. Промышленные электрические сети. /Под общей ред. Федорова А.А. и Сербиновского Г.В. – 2-е изд, перераб. и доп. М.: «Энергия»,1980 –576 с.

3. Справочник по проектированию электроснабжения / Под ред. Барыбина Ю.Г., Федорова Л.Е., Зименкова М.Г., Смирнова А.Г. – М.: 1990

4. Методические указания по выбору силовых трансформаторов для сквозного курсового и дипломного проектирования по специальности 0303.

5. Правила устройства электроустановок, Минэнерго, Москва, Энергоатомиздат, 1986 – 527 с.

6. Диев С.Г., Сюсюкин А.Н. Методическое указание для выполнения курсового проекта по электроснабжению промышленных предприятий, Омск, 1984.

7. Неклипаев Б.Н., Крючков И.П. Электрическая часть электростанций и подстанций. Справочные материала для курсового и дипломного проектирования. М.:, Энергоатомиздат, 1985.

8. Руководящие указания по релейной защите. Релейная защита понижающих трансформаторов и автотрансформаторов 110-500 кВ. Выпуск 13Б. Расчеты М.: Энергоатомиздат, 1985

9. Руководящие указания по релейной защите. Релейная защита понижающих трансформаторов и автотрансформаторов 110-500 кВ. Выпуск 13А Схемы. М.: Энергоатомиздат, 1985

10. Шкаруба М.В. Изоляция и перенапряжения в электрических системах. Методическое указание. Омск, 1995.

[КА1] Для точки К3 расчет не нужен, т.к. она входит в КТП и проверяется на заводе

[КА2] Не надо

Оглавление

Аннотация

Введение

1. Исходные данные на проектирование

2. Описание технологического процесса

3. Определение расчетных электрических нагрузок

4. Построение графиков электрических нагрузок

5. Определение центра электрических нагрузок.

6. Выбор системы питания.

6.1Выбор устройства высшего напряжения ППЭ

6.2Выбор трансформаторов ППЭ

6.3 Выбор ВЛЭП

7 Выбор системы распределения

7.1 Выбор рационального напряжения распределения

7.2 Выбор числа и мощности цеховых ТП

7.3 Расчет потерь в трансформаторах цеховых КТП

7.4 Выбор способа канализации электроэнергии

8 Расчет токов короткого замыкания

9 Выбор электрических аппаратов

9.1 Выбор аппаратов напряжением 110 кВ

9.2 Выбор аппаратов напряжением 6 кВ

9.3 Выбор аппаратов напряжением 0,4 кВ

10 Проверка КЛЭП на термическую стойкость

11 Расчет самозапуска электродвигателей

12 Расчет релейной защиты

12.1 Защита от повреждений от повреждений внутри кожуха и от понижения уровня масла.

12.2 Защита от повреждений на выводах и от внутренних повреждений трансформатора.

12.3 Защита от токов внешних многофазных КЗ

12.4 Защита оттоков внешних замыканий на землю со стороны ВН

12.5 Защита от токов перегрузки.

13 Расчет молнии защиты и заземляющего устройства ПГВ.

14 Охрана труда

Заключение

Литература

Приложение

Аннотация

В данном дипломном проекте разработаны системы электроснабжения механического завода местной промышленности.

Содержание дипломного проекта включает в себя следующие вопросы: описание технологического процесса, расчет электрических нагрузок, определение центра электрических нагрузок, выбор системы питания и распределения электрической энергии, расчет токов короткого замыкания и проверка выбранной аппаратуры, разработка схемы электроснабжения, расчет релейной защиты, расчет заземляющего устройства, вопросы самозапуска электродвигателей. Рассмотрены вопросы охраны труда при эксплуатации электроустановок.

Система электроснабжения удовлетворяет требованиям надежности и экономичности.

Введение

Задача электроснабжения промышленных предприятий возникла одновременно с развитием строительства электрических станций.

Проектирование систем электроснабжения промышленных предприятий велось в ряде проектных организаций. В результате обобщения опыта проектирования возникло типовое решение.