Сущность гидравлического разрыва пласта — создание на забое скважин высокого давления, которое превышало бы местное горное давление на величину, зависящую от прочностных свойств горных пород. При таком увеличении давления в пласте образуются трещины или расширяются ранее существовавшие, что приводит к значительному увеличению проницаемости пласта. Созданные трещины закрепляют крупнозернистым песком.

Гидравлический разрыв пласта следует проводить в скважинах, пробуренных в пластах, которые сложены плотными песками, сцементированными песчаниками, известняками и доломитами.. Давление гидравлического разрыва, ориентация и размеры образующихся при этом трещин зависят от горного давления, т. е. давления вышележащих горных пород, характера и параметров естественной трещиноватости газоносных пород, а также величины пластового давления.

Гидравлический разрыв пласта состоит из 1) закачки в пласт жидкости разрыва для образования трещин в пласте; 2) закачки жидкости песконосителя с песком; 3) закачки продавочной жидкости для продавливания песка в образовавшиеся трещины

Скорости нагнетания жидкости разрыва должны быть такими, чтобы закачиваемый объем превышал приемистость пласта, подвергающегося гидравлическому разрыву. Необходимая скорость закачки зависит от вязкости жидкости разрыва и параметров призабойной зоны (проницаемости, толщины, конструкция забоя). Из этого следует, что в низкопроницаемых породах гидравлический разрыв может быть при сравнительно малых скоростях закачки с использованием жидкостей небольшой вязкости. В высокопроницаемых породах необходимо применять жидкости разрыва большой вязкости или существенно повышать скорости нагнетания.

Образовавшиеся в пласте новые и расширившиеся имеющиеся трещины проникают в глубь пласта на несколько десятков метров и связывают забой скважины с удаленными от него продуктивными зонами пласта. В результате фильтрационное сопротивление призабойной зоны резко уменьшается, а дебит скважин увеличивается в несколько раз.

В качестве жидкостей разрыва и песконосителя обычно используют одну и ту же жидкость, называя ее жидкостью разрыва. Жидкости разрыва в зависимости от функций скважин следующие: углеводородные жидкости и водные растворы (для нефтяных скважин); водонефтяная и нефтекислотная эмульсии (для нагнетательных).

Основное требование к жидкости разрыва — способность удерживать во взвешенном состоянии зерна песка. Эта способность в значительной мере определяется вязкостью. Однако при выборе жидкости необходимо учитывать, что с увеличением вязкости возрастают потери напора в процессе прокачки жидкости по 89 или 114-мм трубам, а при гидравлическом разрыве пласта, залегающего на малых глубинах, жидкость следует подавать по эксплуатационной колонне.

Высокая вязкость жидкости разрыва позволяет разорвать пласт при сравнительно низких давлениях и малых расходах. Для увеличения вязкости и уменьшения фильтруемости в жидкость разрыва вводят загустители. Жидкость-песконоситель должна обладать низкой вязкостью, чтобы проникнуть вместе с песком как можно дальше по трещинам.

Для заполнения трещин песком с целью предотвращения их смыкания применяют чистый, хорошо окатанный и однородный по гранулометрическому составу кварцевый песок с размером зерен 0,5—1,0 мм. Количество закачиваемого песка колеблется в значительных пределах и составляет 5—20 м3 в зависимости от степени трещиноватости коллекторов. Концентрация песка составляет 100—600 кг на 1 м3 жидкости и ограничена быстрым износом насосного оборудования.

При гидравлическом разрыве пласта используется следующий комплекс оборудования: насосный и пескосмесительньтй агрегаты, автоцистерны, арматура устья скважины, блок манифольда, подземное оборудование — пакер и якорь.

Насосный агрегат - основная машина комплекса для гидроразрыва пласта. Для этой цели используют специально разработанный насосный агрегат 4АН-700

Кислотная обработка пласта

Для обработки скважин применяют соляную НСI, серную Н2SO4 и фтористоводородную НF и др. Основная задача кислотной обработки — образование глубоко проникающих в пласт каналов разъедания, соединяющих забой скважин с насыщенными нефтью и газом участками пласта.

Солянокислотное воздействие на призабойную зону пласта используют при содержании в породе карбонатов кальция, магния и других минералов, активно реагирующих с кислотой. Иногда в процессе кислотного воздействия очищается поверхность забоя от глинистой корки (кислотные ванны) или в призабойной зоне образуются камеры-полости для накопления нефти. 1 кг чистого НСI растворяет 0,73 кг известняка (СаСО3).

Для борьбы с коррозией и во избежание образования в поровых каналах высококонцентрированных продуктов реакции (СаСI2 в смеси с СО2) повышенной вязкости применяют соляную кислоту концентрацией, равной 10—15 %. Поэтому для растворения значительных по объему полостей необходимо использовать десятки кубометров кислоты. Во время обычных кислотных обработок нагнетается на каждый 1 м толщины обрабатываемого пласта от 0,4 до 1,5 м3 раствора кислоты в зависимости от проницаемости пород, строения пласта и очередности обработок. При повторном процессе объем закачиваемой кислоты увеличивается. В малопроницаемые пласты с низким давлением нагнетают меньшие объемы кислоты с концентрацией НСl 8—10 %, чтобы облегчить удаление продуктов реакции из пор.

Соляная кислота даже незначительной концентрации агрессивна по отношению к металлу. Для борьбы с коррозией в нее добавляют ингибиторы (до 1 %), защищающие металл от воздействия кислоты (уникол, формалин, реагент И-1-А, ПБ-5, катапин А и др.). Для удаления вредных примесей, ухудшающих результаты обработок (хлорное железо, серная кислота), в кислоту добавляют 2—3 % стабилизаторов (хлористый барий, уксусная кислота), которые переводят эти вещества в растворимые соли.

Кислоту хранят на базах в специальных резервуарах с защитной пленкой. Перевозят ее в кислотовозах с гуммированными автоцистернами.

Солянокислотная обработка основана на способности кислоты растворять карбонатные породы.

В зависимости от пластовых условий на практике применяют 8—15%-ную соляную кислоту. Техническая соляная кислота поставляется заводами концентрированной, На промысле ее разбавляют водой до нужной концентрации.

Для снижения коррозии металлического оборудования в процессе СКО используют вещества, называемые ингибиторами коррозии. Продукты взаимодействия кислоты с породой удаляются из пласта в процессе освоения скважины. Для облегчения этого процесса в кислоту добавляют интенсификаторы, снижающие поверхностное натяжение продуктов реакции - НЧК, спирты, препарат ДС и другие ПАВ.

Порядок добавления различных реагентов в кислоту при подготовке ее к закачке в скважину следующий: вода — ингибиторы — стабилизаторы (уксз'сная и плавиковая кислоты) — техническая соляная кислота — хлористый барий — интенсификатор.

Кислота нагнетается в скважину в объеме от 0,5—0,7 до 3—4 м3 на 1 м длины фильтра с помощью специальных агрегатов, например Азинмаш-30, смонтированных на автомашине КрАЗ-219, а также цементировочных агрегатов ЦА-300, ЦА-320М, 2АН-500. Время реакции кислоты с момента окончания закачки не должно превышать 6—8 ч. Результаты определяют по данным исследований скважин после обработки. Обработка считается успешной, если увеличивается дебит скважины при той же депрессии на пласт.

Ый вопрос

Принципиальная схема системы сбора и подготовки скважинной продукции

Сбор и подготовка нефти на промыслах

В настоящее время известны следующие системы промыслового сбора: самотечная двухтрубная, высоконапорная однотрубная и напорная.

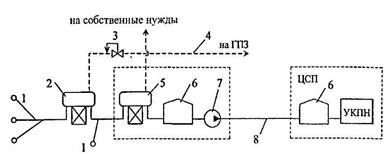

При самотечной двухтрубной системе сбора (рис. 11.1) продукция скважин сначала разделяется при давлении 0,6 МПа. Выделяющийся при этом газ под собственным давлением транспортируется до компрессорной станции или сразу на газоперерабатывающий завод (ГПЗ), если он расположен поблизости. Жидкая фаза направляется на вторую ступень сепарации. Выделившийся здесь газ используется на собственные нужды. Нефть с водой самотеком (за счет разности нивелирных высот) поступает в резервуары участкового сборного пункта, откуда подается насосом в резервуары центрального сборного пункта (ЦСП).

За счет самотечного движения жидкости уменьшаются затраты электроэнергии на ее транспортировку. Однако данная система сбора имеет ряд существенных недостатков:

1) при увеличении дебита скважин или вязкости жидкости (за счет увеличения обводненности, например) система требует реконструкции;

2) для предотвращения образования газовых скоплений в трубопроводах требуется глубокая дегазация нефти;

3) из-за низких скоростей движения возможно запарафинивание трубопроводов, приводящее к снижению их пропускной способности

4) из-за негерметичности резервуаров и трудностей с использованием газов 2-й ступени сепарации потери углеводородов при данной системе сбора достигают 2...3 % от общей добычи нефти.

По этим причинам самотечная двухтрубная система сбора в настоящее время существует только на старых промыслах.

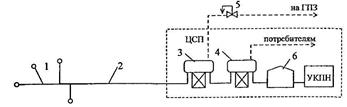

Высоконапорная однотрубная система сбора (рис. 11.2). Ее отличительной особенностью является совместный транспорт продукции скважин на расстояние в несколько десятков километров за счет высоких (до 6...7 МПа) устьевых давлений.

Применение высоконапорной однотрубной системы позволяет отказаться от сооружения участковых сборных пунктов и перенести операции по сепарации нефти на центральные сборные пункты. Благодаря этому достигается максимальная концентрация технологического оборудования, укрупнение и централизация сборных пунктов, сокращается металлоемкость нефтегазосборной сети, исключается необходимость строительства насосных и компрессорных станций на территории промысла, обеспечивается возможность утилизации попутного нефтяного газа с самого начала разработки месторождений.

|

Рис. 11.1. Принципиальная схема самотечной двухтрубной системы сбора:

1 - скважины; 2 - сепаратор l-.й ступени; 3 - регулятор давления типа "до

себя"; 4 - газопровод; 5 - сепаратор 2-й ступени; 6 - резервуары;

7 - насос; 8 - нефтепровод; УСП - участковый сборный пункт;

ЦСП -центральный сборный пункт

|

Рис. 11.2. Принципиальная схема высоконапорной однотрубной системы сбора:

1 - скважины; 2 - нефтегазопровод; 3 - сепаратор 1-й ступени; 4 - сепаратор 2-й ступени; 5 - регулятор давления; 6 - резервуары

|

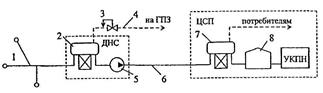

Рис. 11.3. Принципиальная схема напорной системы сбора:

1 - скважины; 2 - сепаратор 1-й ступени; 3 - регулятор давления типа "до

себя"; 4 - газопровод; 5 - насосы; 6 - нефтепровод, 7 - сепаратор 2-й

ступени; 8 - резервуар; ДНС - дожимная насосная станция

Недостатком системы является то, что из-за высокого содержания газа в смеси (до 90 % по объему) в нефтегазосборном трубопроводе имеют место значительные пульсации давления и массового расхода жидкости и газа. Это нарушает устойчивость трубопроводов, вызывает их разрушение из-за большого числа циклов нагружения и разгрузки металла труб, отрицательно влияет на работу сепараторов и контрольно-измерительной аппаратуры.

Высоконапорная однотрубная система сбора может быть применена только на месторождениях с высокими пластовыми давлениями.

Напорная система сбора (рис. 11.3), предусматривает однотрубный транспорт нефти и газа на участковые сепарационные установки, расположенные на расстоянии до 7 км от скважин, и транспорт газонасыщенных нефтей в однофазном состоянии до ЦСП на расстояние 100 км и более.

Продукция скважин подается сначала на площадку дожимной насосной станции (ДНС), где при давлении 0,6...0,8 МПа в сепараторах 1-й ступени происходит отделение части газа, транспортируемого затем на ГПЗ бескомпрессорным способом. Затем нефть с оставшимся растворенным газом центробежными насосами перекачивается на площадку центрального пункта сбора, где в сепараторах 2-й ступени происходит окончательное отделение газа. Выделившийся здесь газ после подготовки компрессорами подается на ГПЗ, а дегазированная нефть самотеком (высота установки сепараторов 2-й ступени 10... 12 м) в сырьевые резервуары.

Применение напорной системы сбора позволяет:

- сконцентрировать на ДСП оборудование по подготовке нефти, газа и воды для группы промыслов, расположенных в радиусе 100 км;

- применять для этих целей более высокопроизводительное оборудование, уменьшив металлозатраты, капитальные вложения и эксплуатационные расходы;

- снизить капиталовложения и металлоемкость системы сбора, благодаря отказу от строительства на территории промысла компрессорных станций и газопроводов для транспортировки нефтяного газа низкого давления;

- увеличить пропускную способность нефтепроводов и уменьшить затраты мощности на перекачку вследствие уменьшения вязкости нефти, содержащей растворенный газ.

Недостатком напорной системы сбора являются большие эксплуатационные расходы на совместное транспортирование нефти и воды с месторождений до ЦСП и, соответственно, большой расход энергии и труб на сооружение системы обратного транспортирования очищенной пластовой воды до месторождений для использования ее в системе поддержания пластового давления.

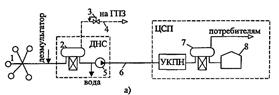

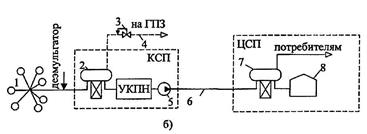

Система, изображенная на рис. 11.4 а, отличается от традиционной напорной тем, что еще перед сепаратором первой ступени в поток вводят реагент деэмульгатор, разрушающий водонефтяную эмульсию. Это позволяет отделить основное количество воды от продукции скважин на ДНС. На центральном же сборном пункте установка комплексной подготовки нефти расположена перед сепаратором второй ступени. Это связано с тем, что нефть, содержащая растворенный газ, имеет меньшую вязкость, что обеспечивает более полное отделение воды от нее.

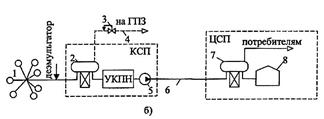

Особенностью схемы, изображенной на рис. 11.4 б, является то, что установка комплексной подготовки нефти перенесена ближе к скважинам. ДНС, на которой размещается УКПН, называется комплексным сборным пунктом.

Последняя схема применяется при большом числе скважин, подключенных к КСП.

| ||

| ||

Рис. 11.4. Принципиальные схемы современных систем сбора:

а) - с подготовкой нефти в газонасыщенном состоянии на ЦСП;

б) - с подготовкой нефти в газонасыщенном состоянии на КСП;

1 - скважины; 2 - сепаратор 1-й ступени; 3 - регулятор давления типа "до

себя"; 4 - газопровод; 5 - насосы; 6 - нефтепровод, 7 - сепаратор 2-й

ступени; 8 - резервуар; ДНС - дожимная насосная станция

Системы сбора газа

Существующие системы сбора газа классифицируются:

- по степени централизации технологических объектов подготовки газа;

- по конфигурации трубопроводных коммуникаций;

- по рабочему давлению.

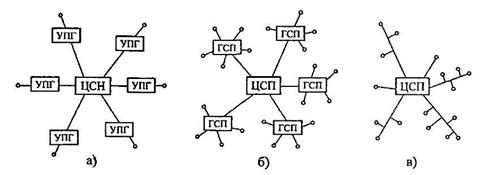

По степени централизации технологических объектов подготовки газа различают индивидуальные, групповые и централизованные системы сбора.

При индивидуальной системе сбора (рис. 11.10 а) каждая скважина имеет свой комплекс сооружений для подготовки газа (УПГ), после которого газ поступает в сборный коллектор и далее на центральный сборный пункт (ЦСП). Данная система применяется в начальный период разработки месторождения, а также на промыслах с большим удалением скважин друг от друга. Недостатками индивидуальной системы являются: 1) рассредоточенность оборудования и аппаратов по всему промыслу, а, следовательно, сложности организации постоянного и высококвалифицированного обслуживания, автоматизации и контроля за работой этих объектов; 2) увеличение суммарных потерь газа по промыслу за счет наличия большого числа технологических объектов и т.д.

При групповой системе сбора (рис. 11.10 б) весь комплекс по подготовке газа сосредоточен на групповом сборном пункте (ГСП), обслуживающем несколько близко расположенных скважин (до 16 и более). Групповые сборные пункты подключаются к промысловому сборному коллектору, по которому газ поступает на центральный сборный пункт и далее потребителю.

Групповые системы сбора получили широкое распространение, так как их внедрение позволяет увеличить мощность и коэффициент загрузки технологических аппаратов, уменьшить число объектов контроля, обслуживания и автоматизации, а в итоге -снизить затраты на обустройство месторождения.

При централизованной системе сбора (рис. 11.10 в) газ от всех скважин по индивидуальным линиям или сборному коллектору поступает к единому центральному сборному пункту, где осуществляется весь комплекс технологических процессов подготовки газа и откуда он направляется потребителям.

Применение централизованных систем сбора позволяет осуществить еще большую концентрацию технологического оборудования, за счет применения более высокопроизводительных аппаратов уменьшить металлозатраты и капитальные вложения в подготовку газа.

В каждом конкретном случае выбор системы сбора газа обосновывается технико-экономическим расчетом.

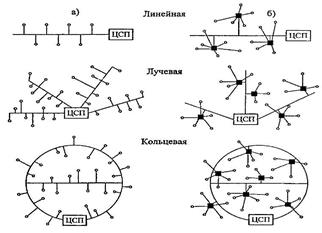

По конфигурации трубопроводных коммуникаций различают бесколлекторные и коллекторные газосборные системы. При бесколлекторной системе сбора газ (подготовленный или нет) поступает на ЦПС со скважин по индивидуальным линиям. В коллекторных газосборных системах отдельные скважины подключаются к коллекторам, а уже по ним газ поступает на ЦСП.

Рис. 11.10. Системы сбора газа на промыслах;

а) - индивидуальная; б) - групповая;в) - централизованная,

УПГ - установка подготовки газа; ГСП - групповой сборный пункт;

ЦСП - централизованный сборный пункт

|

Рис. 11.11. Формы коллекторной газосборной сети: Подключение скважин:

а) - индивидуальное; б) - групповое

Различают линейные, лучевые и кольцевые коллекторные газосборные системы.

Линейная газосборная сеть состоит из одного коллектора и применяется при разработке вытянутых в плане месторождений небольшим числом (2...3) рядов скважин. Лучевая газосборная сеть состоит из нескольких коллекторов, сходящихся в одной точке в виде лучей.

Кольцевая газосборная сеть представляет собой замкнутый коллектор, огибающий большую часть месторождения и имеющий перемычки. Кольцевая форма сети позволяет обеспечить бесперебойную подачу газа потребителям в случае выхода из строя одного из участков коллектора.

По рабочему давлению системы сбора газа делятся на вакуумные (Р<0,1 МПа), низкого давления (0,1<Р<0,6 МПа), среднего давления (0,6<Р< 1,6 МПа) и высокого давления (Р >1,6 МПа).

|

Дата: 2019-05-28, просмотров: 349.