Статистический приемочный контроль - Выборочный контроль, после проведения которого принимают решение о приемке или отклонении партии (или другой совокупности продукции, материала или услуги) на основании результатов контроля выборки или выборок, отобранных из этой партии.

Примечания

1 Часто альтернативой термину «приемка» для целей определения служит термин «отклонение». Однако на практике альтернативное действие приемке может иметь и другие формы, чем прямое отклонение.

2 При отборе выборок из последовательных партий приемка и отклонение связаны с отдельными партиями. При непрерывном контроле приемка и отклонение связаны с отдельными единицами продукции или их последовательными сериями в зависимости от принятой процедуры [см. примечания к термину «отклонение»

Приемка - Заключение о том, что совокупность, партия или некоторое количество продукции или услуги соответствуют критериям приемки

Отклонение - Заключение о том, что совокупность, партия или какое-то количество продукции или услуги не соответствуют критериям приемки.

Кнтрольная карта - Карта с верхней и нижней контрольными границами, на которую наносят значения некоторого статистического показателя для последовательности выборок или подгрупп во времени или по номерам выборок; она обычно содержит центральную линию, позволяющую выявить тенденции смещения наносимых точек к одной из контрольных границ.

Примечание - На некоторых контрольных картах контрольные границы основаны на внутривыборочных или внутригрупповых данных, нанесенных на них, на других - на установленных стандартами или иных значениях статистических показателей, относящихся к наносимым на карту данным

Приемка (с использованием контрольной карты) - Решение о том, что процесс действует удовлетворительным образом с точки зрения нанесенных на контрольную карту статистических показателей

Контрольная карта Шухарта - Контрольная карта, показывающая, находится ли процесс в состоянии статистической управляемости.

Примечание - Это может быть карта, использующая альтернативный признак (например, р-карта), или карта, использующая количественный признак (например, среднее арифметическое и размах) для оценки процесса

Контрольная карта средних арифметических; Х-карта - контрольная карта, предназначенная для оценки различий подгрупп на основе средних в подгруппах

Контрольная карта числа несоответствий; с-карта - контрольная карта, предназначенная для оценки процесса подсчетом числа несоответствий по данной группе несоответствий на основе выборки

(контрольная) карта числа несоответствий на единицу; u-карта - Контрольная карта, предназначенная для оценки процесса подсчетом среднего числа несоответствий на единицу по данной группе несоответствий на основе выборки

(контрольная) карта долей; р-карта - Контрольная карта для оценки процесса по долям единиц, в которых возникло несоответствие по данной группе несоответствий, от общего числа единиц в выборках

(контрольная) карта процентов - Контрольная карта для оценки процесса по процентам единиц, в которых возникло несоответствие по данной группе несоответствий, от общего числа единиц в выборке

(контрольная) карта индивидуальных значений; Х-карта - Контрольная карта для оценки уровня процесса по индивидуальным наблюдениям в выборке

(контрольная) карта числа несоответствующих единиц; np-карта - Контрольная карта для оценки процесса по общему числу единиц в выборке, в которых возникло несоответствие по данной группе несоответствий

(контрольная) карта баллов качества; Q-карта - Контрольная карта для оценки процесса по баллам качества продукции.

Примечание - Если оценку процесса проводят по взвешенной сумме несоответствий, относящихся к различным группам, карту баллов качества называют картой взвешенного качества

(контрольная) карта кумулятивных сумм; КУСУМ-карта - Контрольная карта, на которую наносят значения накопленной суммы отклонений статистик последовательных выборок от целевого значения. Когда в процессе произошло изменение, сумму обнуляют. Ордината каждой нанесенной точки представляет собой алгебраическую сумму предыдущей ординаты и самого последнего отклонения от целевого значения.

Примечание - КУСУМ-карты в общем интерпретируют с помощью накладываемых на них масок (шаблонов), причем сигнал возникает в том случае, когда линия кумулятивной суммы пересекает границу маски или касается ее

(контрольная) карта размахов; R-карта - Контрольная карта для оценки изменчивости процесса по размахам в подгруппах

(контрольная) карта стандартных отклонений; s-карта - Контрольная карта для оценки изменчивости процесса по выборочным стандартным отклонениям в подгруппах

средняя длина серии

а) Для выборки: среднее число выборок и оценок процесса до обнаружения сигнала о сдвиге в уровне процесса.

b) Для единиц продукции: среднее число единиц, которые будут произведены до обнаружения сигнала о сдвиге в уровне процесса.

Примечание - Для процесса, находящегося на требуемом уровне, желательно большое значение средней длины серии, чтобы уменьшить число ненужных исследований или корректирующих воздействий. Для процесса, смещенного на некоторый нежелательный уровень, требуется малое значение средней длины серии, чтобы ускорить появление требования корректирующих воздействий. Кривые средней длины серии используют для описания относительной скорости обнаружения сдвигов в уровне процесса при различных системах контрольных карт

приемочная (контрольная) карта - Графический способ оценки процесса, преследующий две цели:

а) можно ли ожидать, что требования к измеряемому показателю продукции или услуги будут удовлетворены;

b) находится ли процесс в состоянии статистической управляемости по изменчивости внутри выборок или подгрупп.

Примечания

1 Для количественных данных это требует построения карты для средних арифметических и карты для размахов или стандартных отклонений.

2 Ценность приемочной контрольной карты заключается в том, что обычно процесс необязательно должен оставаться в устойчивом состоянии вблизи некоторого единственного стандартного уровня процесса, но, поскольку изменчивость внутри подгруппы стабильна, он может протекать на любом уровне внутри приемлемой зоны уровней процесса с точки зрения требований к процессу. Некоторые неслучайные причины могут создавать сдвиги в уровне процесса, которые малы по сравнению с установленными требованиями, и было бы неэкономично принимать их во внимание. Сужение зоны около цели обычно включает в себя ряд проблем и действий, начиная с нестабильности процесса внутри подгрупп

адаптивная (контрольная) карта - Контрольная карта, которая использует прогнозные модели процессов для оценки будущего хода процесса, если не проводят никаких изменений, и для количественного определения изменения, которое надо выполнить, чтобы удержать отклонения процесса в приемлемых границах

(контрольная) карта скользящих средних - Контрольная карта для оценки уровня процесса по средним арифметическим последних n наблюдений, в которых новое наблюдение заменяет старейшее из n+1 последних наблюдений

(контрольная) карта экспоненциально взвешенных скользящих средних - Контрольная карта для оценки уровня процесса по экспоненциально сглаженным скользящим средним арифметическим значениям

(контрольная) карта скользящих размахов - Контрольная карта для оценки изменчивости процесса по размаху последних n наблюдений, в которых новое наблюдение заменяет старейшее из n+1 последних наблюдений

(контрольная) карта с трендом - Контрольная карта для оценки уровня процесса по отклонению средних арифметических по подгруппам от ожидаемого тренда в уровне процесса

многомерный контроль качества - Контроль качества, при котором каждая проверяемая единица должна соответствовать требованиям к более чем одному признаку

многомерная (контрольная) карта - Контрольная карта для оценки процесса по уровню двух или большего числа признаков

Семь основных инструментов?

Семь основных инструментов контроля качества - набор инструментов, позволяющих облегчить задачу контроля протекающих процессов и предоставить различного рода факты для анализа, корректировки и улучшения качества процессов.

1. Контрольный листок - инструмент для сбора данных и их автоматического упорядочения для облегчения дальнейшего использования собранной информации.

2. Гистограмма - инструмент, позволяющий зрительно оценить распределение статистических данных, сгруппированных по частоте попадания данных в определенный (заранее заданный) интервал.

3. Диаграмма Парето - инструмент, позволяющий объективно представить и выявить основные факторы, влияющие на исследуемую проблему, и распределить усилия для ее эффективного разрешения.

4. Метод стратификации (расслаивания данных) - инструмент, позволяющий произвести разделение данных на подгруппы по определенному признаку.

5. Диаграмма разброса (рассеивания) - инструмент, позволяющий определить вид и тесноту связи между парами соответствующих переменных.

6. Диаграмма Исикавы (причинно-следственная диаграмма) - инструмент, который позволяет выявить наиболее существенные факторы (причины), влияющие на конечный результат (следствие).

7. Контрольная карта - инструмент, позволяющий отслеживать ход протекания процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявленных к процессу требований.

Развертывание функции качества (Q F D)?

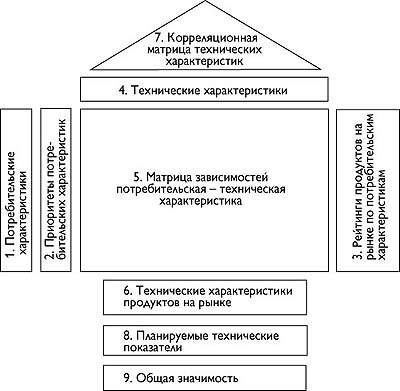

Домик качества является элементом технологии развертывания функций качества (Quality Function Deployment - QFD). Развертывание функций качества представляет собой системный подход к проектированию, основанный на четком понимании желаний потребителей. Применение этой технологии позволяет перевести пожелания потребителя (например, такое как - удобно держать) в технические характеристики изделия.

Основной целью развертывания функций качества является перевод субъективных критериев качества в набор технических характеристик, которые возможно измерить и которые возможно применять для проектирования и производства продукции. QFD является одним из эффективных методов «расстановки приоритетов» в процессе создания продукции. Домик качества документирует этот процесс в удобной форме.

Технология QFD была разработана в Японии в 1966 г. специалистом по качеству, Ph.D. Yoji Akao. Изначально эта технология применялась на заводах корпорации Mitsubishi. В дальнейшем была усовершенствована и получила широкое распространение сначала в Японии потом и в других странах мира.

Развертывание функций качества позволяет решить ряд важных задач при создании новой продукции. Во-первых, определить приоритетность пожеланий и ожиданий потребителя, как высказанных в явной форме, так и предполагаемых. Во-вторых, перевести эти пожелания и ожидания в технические характеристики и спецификации. В третьих, создать и предоставить качественный продукт или услугу с характеристиками, направленными на удовлетворение всех важных и существенных запросов потребителя.

Технология QFD включает в себя 4 фазы, на каждой из которых применяется матричная диаграмма особого вида – домик качества. Каждая фаза представляет определенные аспекты требований к продукции или услуге. На каждой фазе производится оценка взаимосвязи между элементами домика качества. Только наиболее важные аспекты переходят на следующую фазу, в следующий домик качества. Схематично, технология развертывания функций качества представлена на схеме.

Фаза 1. Планирование продукции

На этой фазе выполняется построение первого домика качества. Домик качества помогает перевести пожелания потребителя в технические характеристики изделия. В работе принимают участие специалисты отдела маркетинга или специалисты, непосредственно взаимодействующие с потребителями. На фазе 1 документируются требования потребителя, данные о гарантиях, конкурентные преимущества, измеримые характеристики продукции, данные об аналогичных продуктах и технические возможности организации по реализации каждого из требований потребителя. Эффективность QFD целиком зависит от качества данных, полученных на этой фазе.

Фаза 2. Проектирование продукции

Данная фаза выполняется специалистами инженерно-технических служб (проектировщиками, технологами, конструкторами, дизайнерами). Проектирование продукции требует творческих и инновационных идей. На фазе 2 разрабатывается концепция будущей продукции, и документируются спецификации (чертежи, схемы, технические требования) всех компонентов и составных частей. Второй домик качества помогает перевести технические характеристики изделия в целом в технические спецификации компонентов. Эти спецификации передаются на следующую фазу QFD - планирование процесса.

Фаза 3. Планирование процесса

Фаза планирования процесса выполняется производственными службами предприятия (технологами, специалистами отдела закупок, специалистами по производству). В ходе работы осуществляются мероприятия по планированию, организации и подготовке производства. В результате этой фазы документируется порядок выполнения и параметры (ключевые характеристики) процесса. Третий домик качества дает возможность связать характеристики компонентов изделия с параметрами и характеристиками производственных процессов.

Фаза 4. Управление процессом

В реализации этой фазы принимают участие специалисты контролирующих и обеспечивающих служб, сотрудники службы качества. На выходе создаются документы, включающие в себя контролируемые показатели процесса производства продукции, графики обслуживания оборудования и планы подготовки операторов и рабочих, занятых в производстве. Также на данной фазе выявляются процессы, имеющие наибольший риск возникновения дефектов (например, с помощью FMEA анализа). Для таких процессов разрабатываются планы предупреждающих действий.

Метод FMEA. Анализ характера и последствий отказов (FMEA)?

FMEA – Failure Mode and Effects Analysis – систематический метод профилактики дефектов. Другие названия метода: "Метод FMEA", «Анализ видов и последствий потенциальных дефектов».

Применяется при разработке и непрерывном совершенствовании продукции и процессов. Метод FMEA - инструмент управления качеством и достижения эффективного производства конкурентоспособной продукции. Это - один из наиболее эффективных методов аналитической оценки результатов конструкторской деятельности, процессов (в том числе и испытаний) на таких важнейших стадиях жизненного цикла продукции, как ее создание и подготовка к производству.

Цель метода:

Повысить качество и обеспечить устойчивое, эффективное производство конкурентоспособной продукции и процессов за счет предотвращения появления дефектов (отказов) или уменьшения негативных последствий от них.

План действии:

1.Распознавание и оценка потенциальных дефектов и (или) отказов продукции или процесса и их последствий.

2.Определение действий по устранению или уменьшению вероятности возникновения потенциальных дефектов и (или) отказов.

3.Документирование всех этих мероприятий.

Технология проведения FMEA-анализа включает два основных этапа:

1этап - построения компонентной, структурной, функциональной, потоковой моделей объекта анализа и диаграммы Исикавы;

2 этап - исследования моделей.

Достоинства метода:

FMEA прекрасно вписывается в набор средств обеспечения качества продукции и создания конкурентных преимуществ, которыми должно обладать каждое предприятие. Помогает производителям предотвращать появление дефектов, повышать безопасность продукции и удовлетворенность потребителей. Достаточно просто осваивается специалистами.

Недостатки метод:

Применение FMEA, в отличие от ФСА, не направлено непосредственно на анализ экономических показателей.

57. Расслоение. Графики: график, выраженный ломаной линией;

столбчатый график; круговой график; ленточный график; Z – образный график; «радиационная» диаграмма; карта сравнения плановых и фактических показателей?

Графическое представление числовых данных позволяет выявить закономерности, которым подчиняется рассматриваемая группа данных. График дает возможность не только оценить состояние на данный момент, но и спрогнозировать более отдаленный результат по тенденции процесса, которую можно в нем обнаружить, а следовательно, наметить меры, которые могут предупредить ухудшение состояния или усилить положительный результат.

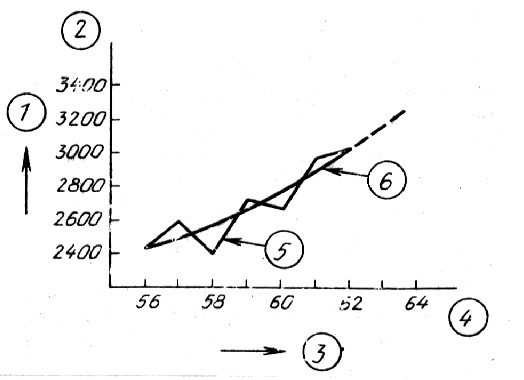

График, выраженный ломаной линией. Таким графиком представляют, например, изменение с течением времени размера ежемесячной выручки от продажи изделий, объема производства или доли дефектных изделий. По оси ординат на таком графике откладывают значение соответствующей величины, а по оси абсцисс - время. Нанесенные на график точки соединяют прямыми отрезками. Эффективность полученной информации возрастет, если при анализе данные расслоить по таким факторам, как продавец, изделие, станок и т. д. Пример такого графика для выражения изменения реальной выручки от продажи изделий по годам от года к году приведен на рис. 6.

Рис. 6. Реальный характер изменения выручки:

1 - выручка; 2 - тыс. руб.; 3 - финансовый год; 4 - год;

5 - реальный участок графика, характеризующий выручку;

6 - отрезок, отражающий тенденцию

Глядя на рисунок можно понять реальный характер изменения выручки. Более того, если провести анализ по методу наименьших квадратов, то по отрезку, отражающему тенденцию изменения выручки, можно предсказать размер выручки в очередном году.

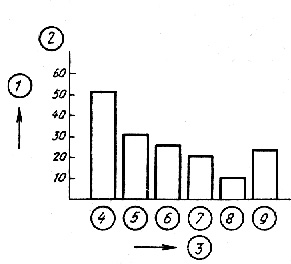

Столбчатый график. С помощью столбчатого графика представляют количественную зависимость, выражаемую высотой столбика, таких факторов, как себестоимость изделия от вида изделия, сумма потерь в результате брака от процесса, сумма выручки от магазина и т. д. Разновидности столбчатого графика - диаграмма Парето и гистограмма. При построении столбчатого графика по оси ординат откладывают количество, по оси абсцисс - факторы; каждому фактору соответствует столбик. Пример столбчатого графика показан на рис. 7. С помощью этого графика анализируются стимулы к покупке изделий. При первом взгляде на график становится ясным коэффициент вклада в решение о покупке каждого из стимулов. Столбики, выражающие стимулы, расположены на графике в порядке их частоты. Если построить кумулятивную сумму, получим диаграмму Парето.

Рис. 7. Стимулы к покупке изделий:

1-число случаев; 2-случаи; 3-стимулы к покупке изделий; 4-качество;

5-снижение цены; 6-гарантированные сроки; 7-дизайн; 8-доставка; 9-прочие.

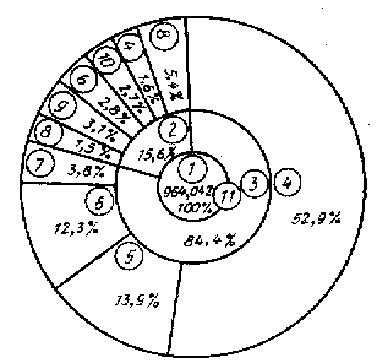

Круговой график. Круговым графиком выражают соотношение составляющих какого-то целого параметра и всего параметра в целом, например: соотношение сумм выручки от продажи отдельно по видам деталей и полную сумму выручки; соотношение тем работы кружков качества (отличающихся содержанием) и общее число тем; соотношение элементов, составляющих себестоимость изделия, и целое число, выражающее себестоимость и т. д. Целое принимается за 100% и выражается полным кругом. Составляющие выражаются в виде секторов круга и располагаются по кругу в направлении движения часовой стрелки, начиная с элемента, имеющего наибольший процент вклада в целое, в порядке уменьшения процента вклада. Последним ставится элемент "прочие". На круговом графике легко видеть сразу все составляющие и их соотношение. Пример кругового графика показан на рис. 8, где представлено соотношение составляющих себестоимости производства.

Рис. 8. Соотношение составляющих себестоимости производства

1-себестоимость производства; 2-косвенные расходы; 3-прямые расходы;

4-стоимость сырья и материалов; 5-выплаты по внешним заказам;

6-расходы на зарплату; 7-стоимость закупаемых деталей; 8-прочие расходы;

9-стоимость электроэнергии и топлива; 10-выплаты по уценке; 11-тыс. руб.

Глядя на график, можно сразу оценить соотношение составляющих себестоимости производства. Если провести расслоение по видам продукции, проанализировать расходы, включая расходы на продажу и на контроль, и провести сравнение расходов по отдельным периодам, можно получить информацию, которая натолкнет на идею, способствующую снижению себестоимости производства.

Ленточный график. Ленточный график используют для наглядного представления соотношения составляющих какого-то параметра и одновременно для выражения изменения этих составляющих с течением времени, например: для графического представления соотношения составляющих суммы выручки от продажи изделий по видам изделий и их изменения по месяцам (или годам): для представления содержания анкет при ежегодном анкетировании и его изменении от года к году; для представления причин дефектов и изменения их по месяцам и т. д.

При построении ленточного графика прямоугольник графика делят на зоны пропорционально составляющим или в соответствии с количественными значениями и по длине ленты размечают участки в соответствии с соотношением составляющих по каждому фактору. Систематизируя ленточный график так, чтобы ленты располагались в последовательном временном порядке, можно оценить изменение составляющих с течением времени.

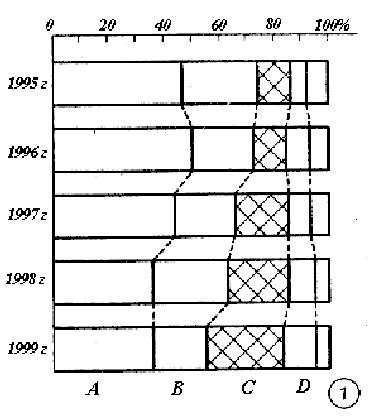

Пример ленточного графика для выражения соотношения сумм выручки от продажи изделий по отдельным видам изделий в порядке убывания их вклада в выручку и их изменения по годами показан на рис. 9.

Рис. 9. Соотношение сумм выручки от продажи по отдельным видам изделий:

1- прочие

Из графика видно, что доля выручки от продажи изделий С из года в год увеличивается. Что же касается изделий А (в 1999 г . их доля составляет 36,8%) и В (в 1999 г . их доля составляет 20,8%), то хотя их вес в1999 г . все еще значителен, за период с 1995 по 1999 г . их общая доля в выручке уменьшилась с 75,6% до 57,6%. Это объясняется изменением жизненного цикла изделий. Анализ графика приводит к выводу, что в связи с изменением обстановки необходимо направить усилия на разработку новых видов изделий.

Z-образный график. Z-образный график используют для оценки общей тенденции при регистрации по месяцам фактических данных, таких как объем сбыта, объем производства и т. д. График строится следующим образом:

- откладываются значения параметра (например, объем сбыта) по месяцам (за период одного года) с января по декабрь и соединяются отрезками прямой - получается график, образуемый ломаной линией;

- вычисляется кумулятивная сумма за каждый месяц и строится соответствующий график;

- вычисляются итоговые значения, изменяющиеся от месяца к месяцу (меняющийся итог), и строится соответствующий график, образуемый ломаной линией. За меняющийся итог принимается в данном случае итог за год, предшествующий данному месяцу. Общий график, включающий три построенных указанным образом графика, имеет вид буквы Z, отчего он и получил свое название.

Z-графнк применяют, помимо контроля объема сбыта или объема производства, для уменьшения числа дефектных изделий и суммарного числа дефектов, для снижения себестоимости и уменьшения случаев невыхода на работу и т. д. По меняющемуся итогу можно определить тенденцию изменения за длительный период. Вместо меняющегося итога можно наносить на график планируемые значения и проверять условия достижения этих значений.

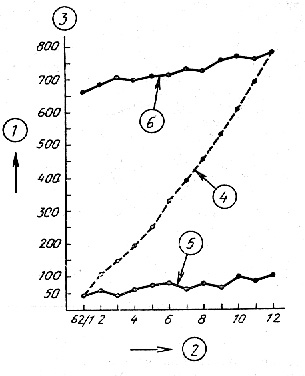

Пример Z-графика для контроля суммы выручки показан на рис. 10.

Рис. 10. Контроль суммы выручки:

1-выручка; 2-месяцы года; 3-тыс. руб.;

4-кумулятивная сумма выручки по месяцам;

5-выручка по месяцам; 6-измененная итоговая выручка.

На графике хорошо видно изменение суммы выручки от месяца к месяцу и изменение от месяца к месяцу кумулятивной суммы выручки. По поведению меняющейся итоговой суммы выручки ясна общая тенденция изменения суммы выручки за год.

Если нанести на этот график запланированных значений суммы выручки, можно оценить условия достижения этих значений; если нанести график кумулятивной суммы кредитного оборота, можно оценить условия контроля кредитных сумм.

"Радиационная" диаграмма. Этот график строится следующим образом: из центра круга к окружности проводятся по числу факторов прямые линии (радиусы), которые напоминают лучи, расходящиеся при радиоактивном распаде (отсюда и название графика). На эти радиусы наносят деления градуировки и откладывают значения данных. Точки, которыми обозначены отложенные значения, соединяют отрезками прямой. Таким образом, "радиационная" диаграмма представляет собой комбинацию кругового и линейного графиков. Числовые значения, относящиеся к каждому из факторов, сравнивают со стандартными значениями и значениями, достигнутыми другими фирмами. Поскольку график отличается высокой наглядностью, его используют для анализа управления предприятием, для оценки кадров, для оценки качества и т. д.

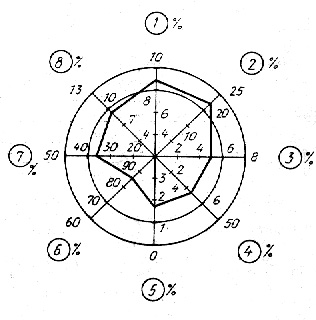

Пример "радиационной" диаграммы для анализа управления показан на рис. 11.

Рис. 11. Анализ состояния управления:

1-процент текущей прибыли от общего капитала; 2- процент общей прибыли от выручки;

3-процент текущей прибыли от выручки; 4-отношение собственного капитала к общему капиталу;

5- процент выплат от выручки; 6-соотношение прибыли и убытков; 7-предельный процент прибыли;

8-процент повышения суммы выручки за год.

Анализируя график, можно в общих чертах оценить состояние управления на данной фирме. "Барометр" (стандартные значения) управления показан пунктирной линией. При сравнении с ней полученного графика можно видеть, что особого внимания требуют проблемы, связанные с соотношением прибылей и убытков. Ясно также, что имеются определенные трудности с постоянными и меняющимися расходами. Если провести сравнение не только со стандартными значениями, но и с показателями предыдущего года или с показателями других фирм, можно быстро и обобщенно оценить проблемы собственной фирмы.

Карта сравнения плановых и фактических показателей. Карта представляет собой таблицу, у которой по вертикали в две строки проставляются плановые и фактически достигнутые показатели, а по горизонтали - дата получения данных. Таблица наглядно показывает состояние выполнения плана. Такая карта применяется в случаях контроля мощности и распределения нагрузки на исполнителей или оборудование за определенный период, для оценки состояния выполнения работы за определенный период и т. д.

Примером карты сравнения плановых и фактических показателей для контроля производственного задания является табл. 7.

Таблица 7

| Изделие | Число изделий | Дата | |||||||

| 8/2 | 9/2 | 10/2 | 11/2 | 2/2 | 3/2 | 14/2 | 15/2 | ||

| понед. | вторн. | среда | четв. | пятн. | субб. | воск. | понед. | ||

| А | 600 План | 100 | 100 | 100 | 100 | 100 | 100 | ||

| Факт | 70 | 100 | 100 | 110 | 100 | 20 | 80 | ||

| В | 500 План | 80 | 80 | 80 | 80 | 80 | 100 | ||

| Факт | 60 | 70 | 80 | 90 | 100 | 100 | |||

| С | 840 План | 140 | 140 | 140 | 140 | 140 | 140 | ||

| Факт | 120 | 120 | 120 | 140 | 100 | 150 | |||

Таблица позволяет легко сравнить плановые и фактические показатели и вынести решение о степени отставания от плана. В случае отставания выясняется причина отставания и намечаются меры по ее устранению.

Таблица может быть использована также для отдельных видов оборудования, отдельных операций, для тем занятий кружков качества, для состояния выполнения проектов и т. д.

Дата: 2019-05-28, просмотров: 346.