Лекция 2. Подходы к управлению риском.

Структура экологического риска.

Лекция 3. Подходы к управлению риском.

Цикл управления риском.

Цикл управления риском как итерационный процесс основан на возможности осуществления эффективного уменьшения цены экологического риска с учетом стоимости мероприятий по снижению риска. При этом выбор тех или иных мероприятий, обеспечивающих снижение цены риска соответствует подходу, называемому в международной практике ALARA (as low as reasonably applicable) Это подход к управлению риском, который подразумевает его максимально возможное снижение, достигаемое за счет реально имеющихся (ограниченных) ресурсов. Особенность подхода заключается в преимущественной ориентации не на жесткие нормативы, а на такие решения, которые разумны с экономической точки зрения.

Две основные фазы управления риском.

Основы деления управления риском на фазы заложены в докладе «Оценка риска на уровне федерального правительства: управление процессом», подготовленным Национальным Научным Советом Национальной Академии наук США в 1983 г .

Принято делить этапы на две фазы. В первой фазе поэтапный процесс состоит в определении опасности, оценке «доза – ответ », оценки воздействия, характеристике риска. Любая оценка риска начинается с идентификации опасности или определения проблемы.

После того, как идентифицированы опасности, следующий шаг – определение потенциальных поражений объектов окружающей среды; воздействие происходит, когда организм входит в контакт с опасностью, т .е . совместное появление по времени и месту (пространству ) опасности и «рецептора » индивидуума . Другими словами , опасность представляет собой риск только если имеется такой контакт.

Целью оценки «доза – отклик » является определение взаимосвязи между степенью воздействия опасности и размером и вероятностью негативных последствий. В характеристике риска, результаты оценки воздействия и зависимости «доза – отклик » объединяются, давая возможность провести количественные оценки риска, а также связанные с ними неопределенности.

Данный шаг является «мостом » между оценкой риска и управлением риском. В анализе безопасности конечные результаты хорошо определены : Примерами таких результатов являются: смертность, число пострадавших и экономические потери.

Для анализа кратковременных воздействий причинно - следственные зависимости совершенно четкие, как в катастрофических авариях в Бхопале и Чернобыле. Напротив, значительная неопределенность присуща анализу оценки риска здоровью из - за множественной причинности, видов заболеваний среди населения, длительного периода развития (латентности ), где причинно - следственные зависимости выражены не столь явно .

Наиболее важной является вторая фаза, которая представляет собой собственно управление риском. Она делится на принятие решения о внедрении, внедрение, осуществление мониторинга и оценки хода реализации программы и организацию наблюдения за состоянием системы.

Обеспечение безопасного жизненного цикла управления предприятием

Большинство крупных аварий связано с одним или несколькими из следующих явлений:

- Выбросом токсичных веществ;

- Выбросом или сбросом горючих веществ, их разлитию, пожару или взрыву.

- Неуправляемой химической реакцией.

Опасность хранения химические вещества возрастает при хранении их

- в значительных количествах,

- под давлением;

- при температуре выше точки кипения.

Поэтому предотвращение аварий требует значительных усилий и финансовых затрат на всех этапах управленческого цикла. Средства, затраченные на обеспечение безопасности, уменьшают прибыль предприятия в краткосрочной перспективе и снижают конкурентоспособность его продукции. Направление деятельности по предотвращению аварий может осуществляться эффективно лишь на основе включения его в стратегию развития.

В худшем случае компания может потерять бизнес или будет вынуждена закрыть предприятие под давлением со стороны общественного мнения. Может быть подорвана репутация компании. Может потребоваться перепрофилирование предприятия, что повлечет потерю выпуска продукции в течение переходного периода (может быть до нескольких лет), что в свою очередь, может привести к потере компанией своей доли на рынке.

В большинстве случаев, компании, где возникли крупные аварии, несут огромные финансовые потери и теряют репутацию. Для иллюстрации приведем ряд примеров:

В 1974 г. после аварии в Фликсборо, промышленная площадка перешла к конкуренту фирмы Нипро. Предприятие было переоборудовано для использования другой технологии, однако вскоре было закрыто совсем.

В 1976 г. репутации швейцарского фармацевтического гиганта компании «Хоффманн- ЛяРош» был нанесен серьезный удар после аварии в Севезо.

В 1984 г. компания «Юнион Карбайд» была вынуждена прекратить свою производственную деятельность в Индии и покинуть страну в результате газовой трагедии в Бхопале. Репутация компании была подорвана и она была вынуждена выплатить огромные суммы страховки.

В 1988 г. компания «Оксидентал Петролеум» вынуждена была закрыть свою производственную деятельность в Англии и покинуть страну вследствие аварии на нефтяной платформе «Пайпер Альфа».

Трагедия другого рода, когда в 1988 г террористы взорвали бомбу на борту самолета «ПанАм», пролетавшего в тот момент над местечком Локерби, Шотландия. Авиакомпания «ПанАм», одна из крупнейших и наиболее престижных авиакомпаний в мире, вскоре после этого случая разорилась. Несмотря на то, что авиакомпания не имела отношения к установке бомбы на борту самолета, ее плохая система обеспечения безопасности считалась одним из важных факторов, помешавшим вовремя обнаружить бомбу.

Есть и иные соображения, повышающие важность разработки стратегии снижения риска аварийности. Персонал компании будет работать с большей заинтересованностью и продуктивностью, если будет видеть озабоченность администрации компании их безопасностью.

Соседи и местные жители будут более доброжелательно настроены к компании, если увидят, что она серьезно относится к вопросам обеспечения безопасности.

Технология и оборудование, предназначенные для предотвращения крупных аварий, так же будут способствовать снижению числа мелких аварий и травм (приводящих к потере времени), и, тем самым, росту производства.

Таким образом, долгосрочные результаты разработки и внедрения стратегии предприятия по снижению риска аварий в конечном счете экономически состоятельны: они могут обеспечить как повышение устойчивости организации или ее наиболее уязвимых частей, так и долгосрочные экономические выгоды.

Лекция 4. Федеральное и региональное законодательство в области промышленной и экологической безопасности

Лекция 5. Федеральное и региональное законодательство в области промышленной и экологической безопасности

Базы данных по авариям.

Обязанностью каждого оператора, работающего на опасном производстве, является ознакомление со всеми авариями, происходившими на предприятиях, использующих аналогичные технологические процессы или схожие материалы и химикаты. После получения соответствующей информации, операторы должны определить может ли произойти один из случавшихся ранее инцидентов на его предприятии, и что нужно сделать для того, чтобы это предотвратить.

Точно также, при проведении анализа риска, важно иметь информацию о произошедших авариях, и всегда полезно потратить некоторое время на поиск такой информации, поскольку может быть много общего между исследуемым предприятием и тем, на котором произошла авария.

Существует несколько типов баз данных, содержащих различные объемы информации.

Простые и усовершенствованные базы данных

Простые базы данных являются малозатратными и легкодоступными. Их можно найти, используя персональный компьютер и программу Microsoft Access или подобное программное обеспечение, или даже при помощи программы составления крупномасштабных таблиц. Эти данные могут периодически обновляться, но, к сожалению, зачастую компании, составляющие базы данных, прекращают свое существование или перестают поддерживать базу данных, поэтому вполне обычна ситуация, когда базы данных не включают последние произошедшие аварии. Специальные технические журналы иногда публикуют информацию, относящуюся к таким базам данных.

Простые базы данных могут содержать информацию по большому количеству аварий, но в них не включена детальная информация по каждому конкретному случаю.

Обычно, в такие базы данных включена следующая информация:

- Дата и место аварии

- Область деятельности

- Используемые химические вещества

- Объем выброса/сброса

- Кол-во смертельных случаев и травм

Примечания (возможно несколько слов или одно предложение, например «взрыв хранилища химических веществ» или «утечка газа на заводе, производящем пестициды», как в случае описания аварии в Бхопале в одной из таких баз данных).

Базы данных такого типа содержат только список соответствующих аварий, подробной информации по каждой аварии в них нет, они могут быть полезны для ее поиска. Детальная информация может быть получена либо в более усовершенствованных базах данных, либо через газеты и журналы, в которых может содержаться информация об интересующей аварии. Информация о дате и месте происшествия несомненно упростит этот поиск.

Всем, кто занимается обеспечением безопасности и предотвращением потерь на производстве будет полезно иметь файл или вести журнал учета, в которые заносилась бы вся необходимая информация из газет, Интернета, специализированных журналов и периодической печати. Отчетная информация должна содержать не только инциденты на химических производствах, но также данные о пожарах, природных катастрофах и авариях на транспорте. Описание систем управления и действенности мер безопасности на практике часто дают очень полезную и уместную информацию.

Профессиональные базы данных

Существует несколько профессиональных баз данных, которые регулярно обновляются. Все они могут обеспечить усовершенствованные виды поиска. За каждый осуществляемый поиск вносится определенная плата. Здесь мы обсудим три пробные базы данных. Большинство компаний, в которых имели место аварийные ситуации, пожелают оставаться неизвестными, поэтому их названия не упоминаются в отчетах.

База данных MHIDAS

MHIDAS – это система сбора данных по крупным опасным происшествиям (Major Hazard Incident Data Acquisition System). Начало ее создания относится к середине 80-х годов. Она создана Директоратом по безопасности и надежности (Safety and Reliability Directorate (SRD)) Управления атомной энергетики Великобритании (UK Atomic Energy Authority (AEA)), который сейчас носит название «AEA Technology».

Управление по охране труда (The Health and Safety Executive HSE), при правительстве Великобритании, занимающееся вопросами промышленной безопасности, утвердило MHIDAS, в качестве своей официальной базы данных, несмотря на то, что она до сих пор находится в ведении «AEA Technology».

В MHIDAS содержится информация по более чем 10000 аварий, которые происходили с 1964 года. В основном все эти аварии имели место в США и Великобритании, однако поступает информация и из других стран.

Большинство аварий связаны с транспортировкой, использованием в технологическом процессе или хранением опасных химических веществ.

Все аварии, регистрируемые в MHIDAS, оказывали воздействие на объекты вне промзоны (т.е. негативное влияние на людей, собственность и окружающую среду вне территории предприятия), либо потенциально могли оказать такое воздействие.

Отчеты об аварийных ситуациях, содержащиеся в MHIDAS, составлены квалифицированными специалистами в области промышленной безопасности. Иногда также включается информация из газетных публикаций. Как правило, отчет составляется по прошествии одного года после аварии. Это позволяет завершить все исследования, подытожить выводы и окончательно оценить последствия.

База данных FACTS

Эта база данных была составлена научно-исследовательской организацией TNO при правительстве Нидерландов.

База данных FACTS содержит информацию по 20000 авариям, что в два раза больше, чем в MHIDAS.

Некоторые данные в FACTS поступают из газетных публикаций об авариях, содержатся также и более подробные данные, взятые из правительственных докладов, а также статей в газетах и журналах. Много информации заносится не экспертами в области безопасности, а секретарями.

База данных FACTS содержит следующую информацию, которую можно разделить на три раздела:

- Списки аварий, составленные в соответствии с предметом поиска

- Краткий обзор конкретной аварии

- Расширенное описание конкретной аварии

База данных по аварийным ситуациям

Это относительно новая база данных, содержащая около 8000 подробных отчетов по авариям и предаварийным ситуациям, составленных Институтом инженеров химиков Великобритании, организацией соблюдающей профессиональные интересы инженеров-химиков.

Описание 3000 аварий было взято из внутренних отчетов одной крупной компании (British Petroleum / BP Chemicals), которые составлялись в течение многих лет и подарены Институту инженеров химиков на условиях использования содержащихся в них информации в целях обеспечения безопасности производственной деятельности. Информация, содержащаяся в этой базе не доступна из других источников.

Отчеты об авариях написаны квалифицированными специалистами и большинство отчетов содержат раздел «Уроки аварий». Поиск необходимой информации значительно легче, по сравнению с другими базами данных.

Полная версия «Базы данных по аварийным ситуациям» может быть приобретена на компакт-диске и позволяет многократно получать любую имеющуюся информацию в полном объеме. Также можно обратиться в Институт инженеров химиков и получить информацию за определенную плату.

Национальный комитет по вопросам безопасности транспорта

Национальный комитет по вопросам безопасности транспорта (The National Transportation Safety Board – NTSB) является структурным подразделением правительства США. Комитет занимается регистрацией отчетов по авариям и катастрофам и публикует выдержки из данных документов в Интернете. Также, существует возможность получения некоторых отчетов через Интернет или бесплатного заказа доставки полной версии отчетов.

Все аварии, регистрируемые NTSB, имеют отношение к транспортной инфраструктуре. Это трубопроводы, дороги, железнодорожные перевозки опасных продуктов.

Данная база данных не является поисковой, и для того, чтобы найти необходимую информацию, нужно знать некоторые детали происшествия или аварии.

Бюллетень о мероприятиях по предотвращению потерь

Этот бюллетень - не база данных, а специализированный журнал, в котором публикуются отчеты об авариях и предаварийных ситуациях, а также статьи по обеспечению безопасности промышленного производства. Журнал издается Институтом инженеров химиков (см. раздел База данных по аварийным ситуациям данного текста). Редакцией приветствуется статьи и иная информация, поступающая от предприятий, на которых происходили аварии или возникали предварийные ситуации. Статьи написаны профессионалами и содержат глубокое изучение самих аварий и причин их вызвавших.

На дискете, предоставленной Институтом инженеров-химиков, описываются 100 наиболее значимых аварий.

Остальную информацию по авариям и катастрофам можно почерпнуть из книг Тревора Клетза (Trevor Kletz) и трехтомника профессора Лиса (F.P.Lees) «Мероприятия по предотвращению потерь в обрабатывающей промышленности» (Loss Prevention in the Process Industries). Естественно, вышеописанные труды не содержат данных по последним авариям.

MARS

Система отчетности по крупным авариям (Major Accidents Reporting System – MARS) функционирует под эгидой Европейской Комиссии в Объединенном исследовательском центре в Испре (Италия).

Официальные власти стран-членов ЕС обязаны предоставлять в MARS отчеты по крупным авариям. В свою очередь, Еврокомиссия обязана вести своего рода «книгу учета», как важный элемент предотвращения серьезных аварий в будущем.

База данных доступна через Интернет в режиме on-line. Нажимая на кнопку с номером инцидента можно открыть отчет о данном происшествии. Некоторые из этих отчетов достаточно детальные, в других содержится краткая информация.

Отчеты также публикуются в ежегоднике, выпускаемом Объединенным исследовательским центром в Испре.

Все аварии анализируются экспертами, и приводится описание прямых и сопутствующих причин аварии.

7.2. Предаварийные ситуации. Базы данных и предаварийные ситуации. Простые методы определения опасностей HAZID. Анализ “что произойдет, если”. Карты контроля безопасности.

Предаварийные ситуации

Аварийные ситуации – это происшествия или события, происходящие на предприятии, в результате которых могла бы произойти серьезная авария, но не произошла по той или иной причине.

Крупная авария происходит при наступлении множества неблагоприятных обстоятельств в одно и то же время. Если одно или более из этих обстоятельств не осуществляются, создается предаварийная ситуация.

На среднестатистическом предприятии предаварийные ситуации случаются каждую неделю.

Опыт показывает, что количество предаварийных ситуаций на каком-либо предприятии тесно связано с числом крупных аварий, незначительных аварий и аварий, при которых происходит порча имущества. Для наглядного представления этих взаимосвязей используется следующая пирамида аварий:

|

Используя эту пирамиду можно сказать, что если на предприятии возникает 1 предаварийная ситуация в неделю, можно ожидать одну крупную аварию каждые 12 лет.

Цифры немного изменяются, в зависимости от проведенных исследований и типа рассматриваемых предприятий, но сам принцип довольно прост для понимания и легок в употреблении.

Установлено, что основная причина большинства аварий – неудовлетворительное функционирование системы управления безопасностью. В соответствии с требованиями новой Директивы Seveso II, операторы на предприятиях обязаны описывать и документально оформлять существующую систему управления безопасностью.

Важнейшим элементом любой системы управления безопасностью являются отчетность и широкая публикация данных о предаварийных ситуациях. Предаварийная ситуация дает уникальную возможность руководству предприятия извлекать уроки аварии, которая могла бы произойти, но к счастью не произошла. Факторы, повлиявшие на возникновение предаварийной ситуации, могут быть приняты во внимание, и вероятность возникновения настоящей аварии снижается.

Сокращение количества предаварийных ситуаций приведет к сокращению количества серьезных аварий и всеобщему улучшению характеристик безопасности.

При составлении отчетов по происшествиям на предприятии, необходимо предпринять следующие шаги:

1. Составить отчет по предаварийной ситуации

2. Изучить природу происшествия

3. Классифицировать происшествие

4. Если необходимо, представить производимые модификации или изменения технологического процесса

5. Если необходимо, представить изменения в системе управления безопасностью

6. Опубликовать информацию о происшествии внутри компании

7. Опубликовать информацию о происшествии за пределами компании (в зависимости от степени конфиденциальности).

Простые методы определения опасностей (HAZID)

Целью данного раздела являются:

- обеспечение понимания цели предварительного определения угроз (опасностей);

- обзор методов, которые могут быть использованы для предварительного определения опасностей.

В процессе оценки риска анализ опасностей выполняет роль базы, на которой основываются многие элементы системы управления безопасностью и управления при чрезвычайных ситуациях. В целом, анализ опасностей должен документально зафиксировать существующие угрозы безопасности, относительную вероятность крупных аварий и их возможных последствий. В соответствии с Директивой Seveso II, опасность – это «неотъемлемое свойство опасного вещества или реальной ситуации, связанное со способностью нанести ущерб здоровью человека или окружающей среде».

Существует несколько способов анализа опасностей и оценки риска. Можно использовать либо качественный, либо количественный подход к ситуации, каждый из которых способен обеспечить правильное представление о безопасности ситуации, если применяется последовательно. Выбор метода зависит от конкретной ситуации или вида риска. В любом случае предпринимаемые усилия должны соответствовать степени возможного ущерба.

Как правило, анализ опасностей представляет собой последовательный процесс, цель которого - соблюдение в полной мере всех требований безопасности. Этот процесс состоит из следующих шагов:

Шаг А – Предварительное определение опасностей

Шаг В – Определение источников опасностей и оценка последствий крупных аварий

Шаг С – Меры предотвращения, контроля и смягчения последствий этих аварий

Основными проблемами определения опасностей являются полнота, содержательность и корректность анализа. Если определение опасностей проводится не в полной мере или непоследовательно, то, очевидно, соответствующие шаги для контроля выявленных опасностей, угроз не будут предприняты. При процедуре определения опасностей непоследовательной и неправильной (когда выявление опасности вызывает сомнение), время, усилия и деньги на анализ и контроль за этими опасностями тратятся напрасно и принятые решения могут на самом деле привести к менее безопасному функционированию объекта. Все эти проблемы решаются соответствующим выбором метода определения опасностей и их правильным применением.

В целом, удовлетворительный уровень определения опасностей может обеспечиваться сочетанием нескольких методик. Выбор определенного набора методик в значительной мере зависит от сложности и новизны производственных операций (технологических процессов). На некоторых объектах, не отличающихся новизной и сложностью с точки зрения способов хранения и переработки опасных материалов, может быть достаточно применение довольно простого подхода. В отношении предприятий, перерабатывающих значительные объемы опасных материалов, необходим более детальный анализ, с применением специальных методик..

Важным элементом каждого из вышеупомянутых шагов анализа опасностей является использование опыта, приобретенного в результате произошедших ранее аварий и аварийных ситуаций, возникших на данном предприятии или аналогичном предприятии где-либо в мире. Более детально этот аспект рассматривается в других документах.

В данном разделе описываются простые методы определения опасностей, такие как:

- Анализ «что произойдет если?»

- Карты (карточки) контроля безопасности

- Проверка концепций безопасности

- Предварительный анализ опасностей

Анализ «что произойдет, если?»

Данная методология широко применяется и может быть использована на всех стадиях цикла проекта, начиная с разработки его концепции.

Анализ «что произойдет, если?» – основан на методе «мозговой атаки», которая, тем не менее, в определенной степени структурирована. Группе опытных специалистов, знакомых с анализируемыми процессами, руководителем аналитической группы предлагается задавать вопросы и ставить проблемы, связанные с рассматриваемой конструкцией (например, в химической промышленности, это вопросы о блокировках, утечках, коррозии, вибрации, частичных выходах из строя (неполадках), событиях вне предприятия).

Обычно вопросы начинаются со слов «что произойдет, если?». Например:

«Что произойдет, если при запуске в компрессоре окажется воздух?»

«Что произойдет, если в компрессоре высокая температура?»

«Что произойдет, при утечке охладителя?»

«Что произойдет, при утечке смазочных материалов?» и т.д.

Вопрос, однако, может быть поставлен в любой форме, независимо от того включает ли он фразу «что произойдет, если…».

Анализ, как правило, включает следующие шаги:

Постановка вопросов, которые возникают сами собой в отношении любой части системы.

Разделение вопросов по типам или по отношению к крупным производственным стадиям.

Постановка новых вопросов последовательно по мере прохождения каждой стадии.

Ответы на вопросы, один за другим, относящиеся к причинам, последствиям и мерам безопасности.

Определение действий там, где это приемлемо.

Основой анализа должны стать последние (самые новые) чертежи, процедуры, описания и т.п. технологического процесса и оборудования. Аналитическая группа должна включать специалистов по всем вопросам, имеющим отношение к делу, например, технологического процесса, оборудования по эксплуатации и ремонту. При данном типе анализа очень важна высокая компетентность членов группы, тогда как руководитель группы может быть менее опытным, чем, например, руководитель группы HAZOP.

Результаты анализа заносятся в таблицы, подобные приведенной ниже:

| «Что произойдет, если» | Причины | Последствия | Меры безопасности | Действия |

Метод в какой-то степени неструктурирован и вряд ли можно ожидать, что с его помощью можно выявить все проектные ошибки или их последствия. Однако, результат может быть значительно улучшен при использовании данного метода совместно с методом карт контроля безопасности. Некоторые из этих карт являются результатом подобной комбинации методов.

Карты контроля безопасности (checklists)

Анализ при помощи карт (карточек) контроля безопасности представляет собой систематический подход, основанный на использовании стандартов безопасности и опыта специалистов. Карта контроля безопасности состоит из ряда пунктов, которые подлежат проверке по конкретным параметрам, например, использовании определенного производственного оборудования или веществ.

В частности, можно рассмотреть ситуацию с разгрузкой давления и вакуума: «Рассчитана ли разгрузочная система на двухфазовый поток, и должна ли быть рассчитана?»

Берется список вероятных опасностей и рассматривается каждый его пункт, с точки зрения применимости к рассматриваемой системе.

Метод карты контроля безопасности – это метод сравнения, которое может быть получено либо на основе опыта как такового (включая сопоставление с нормами и правилами) либо, для определенного типа предприятия, на основе использования фундаментальных методик, без повторения всего процесса исследования, когда приходится рассматривать схожий проект.

Карты контроля безопасности по своей сути являются наиболее простым и эмпирическим средством использования уже имеющегося опыта при проектировании объектов или в ситуациях, когда необходимо удостовериться в том, что учтены все вопросы, указанные в списке.

Карты контроля безопасности являются основным методом определения опасностей. Они могут относиться к свойствам материалов или, например, только к оборудованию.

Карта контроля безопасности также служит предметным указателем по тем вопросам, которые требуют внимания на каждой стадии жизненного цикла оборудования и сооружения. Они наиболее эффективны для постановки проблем и открытых вопросов, чем для вопросов требующих ответа в виде «Да/Нет».

Карты контроля безопасности применимы как для систем управления в целом, так и проектирования, включая все его стадии. Очевидно, последовательность использования карты предполагает начало со стадии проекта, включающей составление контрольных таблиц свойств основных материалов и характеристик процессов, продолжение - в виде составления аналогичных таблиц подробной конструкции объекта, и завершение - в виде карт контроля безопасности производственного процесса. Справочный материал для различных видов карт контроля безопасности представлен в разделе 6.

Примеры технологических карт также можно найти в соответствующей литературе, например (ССРS 1992) или (Lees 1996).

Проверки концепции безопасности проекта

Данный метод применяется только при первичных проверках.

Он используется в химической промышленности на самой ранней стадии проектирования завода – до составления технологических карт. При помощи этого метода анализируются различные варианты и рассматриваются общие организационные вопросы. Осуществляется сбор общей информации об инцидентах, произошедших ранее как внутри, так и вне организации, об опасных свойствах химических веществ либо планируемых к использованию, либо их заменителей. Аналитической группой рассматриваются задачи проекта, возможные стадии производственного цикла, химические вещества, которые могут быть использованы на каждой стадии цикла, а также состав образующихся при этом сточных вод.

Целью проверки является оценка возможных опасностей, возникающих в процессе производства, предпочтительности использования того или иного химического процесса с точки зрения его опасности и конкретных законодательных актов, регулирующих деятельность рассматриваемого предприятия. Именно в этот момент необходимо установить степень глубины и сроки всех последующих проверок безопасности. Проверка концепции проекта должна обеспечить проектировщикам обоснование необходимости и конкретном совершенствовании проекта и гарантировать, что эти улучшения будут реализованы уже на стадии проектирования.

Это полезная методика, стимулирующая внутренне присущую объектам безопасность, объектом которой является концепция проекта. Присущие веществам опасные свойства рассматриваются с точки зрения защиты здоровья и жизни персонала предприятия, воздействия на население и окружающую среду. Внутренне присущая объектам безопасность достигается путем рассмотрения сначала возможности замены данного вещества более безопасным, а затем возможности сокращения запасов применяемых веществ.

Предварительный анализ опасностей

Предварительное выявление опасностей должно устанавливать степень опасности каждого проблемного участка предприятия, например, хранилища химической продукции, погрузочно-разгрузочных площадок и т.д. Участки характеризуются определенным количеством и свойствами опасных веществ и/или производственных процессов, используемых на этих участках, позволяя, таким образом, определить зоны объекта, которые нуждаются в более детальном проведении анализа опасностей. Предварительное выявление опасностей может быть осуществлено путем различных методов проверки безопасности. Его можно отнести к экономически эффективным методам определения опасностей на ранней стадии планирования деятельности предприятия, когда детали проекта и производственных процессов недостаточно ясны.

Результатом предварительного выявления опасностей является список опасностей и наиболее характерных опасных ситуаций, который составляется при рассмотрении следующих производственных характеристик:

- Сырье, полуфабрикаты и конечная продукция и их химическая реактивная способность

- Оборудование предприятия

- Планировка сооружений

- Производственная среда

- Производственная деятельность (тестирование, эксплуатация и т.д.)

- Взаимодействие между компонентами системы.

Один или более аналитиков дает оценку степени (уровня) производственных опасностей и в соответствии с этим критерием ранжирует их, каждую конкретную ситуацию. Это ранжирование используется для установления приоритетов рекомендаций по повышению уровня безопасности и определения потребностей в более детальном анализе.

Примеры карт контроля безопасности

«Что произойдет, если» – карта, основанная на данных по хранению, обращению с материалами, производственному оборудованию, защите персонала, приборам контроля и противоаварийным установкам

Таблица .

Метод «что произойдет, если»:

| Хранилище сырья, полуфабрикатов и готовой продукции | |

| Резервуары-хранилища | Проектная сепарация, инерционность, строительные материалы |

| Накопители | Производительность, дренаж |

| Аварийные клапаны | Дистанционный контроль за опасными материалами |

| Инспекторские осмотры | Разрядники, предохранители |

| Технологический процесс | Предотвращение загрязнения, анализ |

| Спецификации | Химические, физические качества, устойчивость |

| Ограничения | Температура, время, количество |

| Обращение с материалами | |

| Насосы | Эжекторные, реверсионные, определение конструкционных материалов |

| Проемы, коридоры, трубопроводы | Противопожарные, взрывобезопасные, вспомогательные |

| Конвейеры, дробилки | Стопорные устройства, инерционные, предохранительные |

| Технологический процесс | Разливы, утечки, обезвреживание |

| Распределительные устройства, кабели | Мощность, перекрестные соединения, нормативы, конструкционные материалы |

| Производственное оборудование, сооружения и процессы | |

| Технологический процесс | Запуск, нормальный режим, отключение, аварии |

| Соответствие нормам и правилам | Аудиты рабочих мест, вопросы экономии (времени, сырья и т.д.), предложения и указания |

| Потери на коммуникациях | Электричество, отопление, воздух для охлаждения, смесители |

| Контейнеры, резервуары | Конструкция, материалы, нормативы, доступ, конструкционные материалы |

| Идентификация | Контейнеры и резервуары, трубопроводы, переключатели, задвижки и клапаны |

| Предохранительные устройства | Реакторы, коммутаторы, стеклоизделия |

| Обзор несчастных случаев (инцидентов) | Предприятие, компания, отрасль |

| Осмотр, тестирование | Контейнеры и резервуары, предохранительные устройства, коррозия |

| Опасности | Возгорания, пожары, выход реактора из-под контроля |

| Электроэнергия | Классификация производственных площадей, соответствие требованиям и правилам очистки (соединений) |

| Технологический процесс | Описание, контрольные предписания |

| Производственные режимы | Температура, давление, потоки, коэффициенты, концентрации, плотность, уровни, время, последовательность |

| Источники возгорания | Перекиси, ацетилены, трение, засоры, компрессоры, статическое электричество, клапаны, нагреватели |

| Соответствие требованиям безопасности | Теплоносители, горюче-смазочные материалы, поливочно-моечные и упаковочные устройства |

| Условия (пределы) безопасности | Охлаждение, загрязнение |

| Защита персонала | |

| Защита | Ограждения, персонал, душевые, аварийные выходы |

| Вентиляция | Общая, местная, воздухозаборы, режим |

| Воздействие внешней среды | Прочие (непроизводственные) процессы, общественная среда |

| Сооружения инфраструктуры | Изоляция: воздух, вода, инертные газы, пар |

| Руководство по определению опасностей | Токсичность, воспламенимость, активность, коррозия, симптомы недомогания, первая медицинская помощь |

| Окружающая среда | Отбор проб, испарения, пыль, шум, радиация |

| Механизмы управления и приборы аварийной защиты | |

| Механизмы управления | Режимы, надежность (дублирование), аварийная защита |

| Калибровка, проверка | Частота, соответствие |

| Извещатели, сирены | Соответствие, ограничения, пожар, дым |

| Прерыватели, блокираторы | Тестирование, байпасы |

| Предохранительные устройства | Соответствие, размер вентиляционного отверстия, сбросы, дренаж, вспомогательные устройства |

| Аварийные мероприятия | Захоронение, затопление, замедление реакции, разбавление |

| Изоляция (локализация) процесса | Перемычки, огнеупорные задвижки, очистка |

| Приборы | Качество воздуха, время срабатывания защиты, перезавод, конструкционные материалы |

| Удаление отходов | |

| Люки | Ловушки пламени, реакции, подверженность воздействию, твердые вещества |

| Вентиляционные отверстия | Сбросы, рассеяние, радиация, туман |

| Характеристики | Илы, осадки, загрязняющие материалы |

| Оборудование по отбору проб | |

| Точки отбора проб | Доступность, вентиляция, система клапанов и задвижек |

| Технологический процесс | Отбор проб, очистка |

| Пробы | Контейнеры, хранилища, удаление |

| Анализ | Процедуры, регистрация, обратная связь |

| Ремонт и обслуживание оборудования | |

| Обезвреживание | Растворы, оборудование, процесс |

| Отверстия резервуаров | Размер, доступ, препятствие к доступу |

| Технологический процесс | Доступ к резервуарам, сварка, вывод из эксплуатации |

| Противопожарная защита | |

| Противопожарные сооружения | Области возможного распространения огня, потребности в воде, распределительные системы, спринклеры, дренчеры, мониторы, инспекции, тестирование, технологический процесс, соответствие. |

| Огнетушители | Тип, месторасположение, обучение пользователю |

| Брандмауэры | Соответствие, состояние, двери, коридоры |

| Дренаж | Уклон, скорость дренирования |

| Действия в аварийных ситуациях | Пожарные расчеты, укомплектованность, учебное оборудование |

Карта контроля безопасности конкретного оборудования (компрессор)

- Что произойдет, если в компрессоре высокая температура?

- Что произойдет при потере охладителя?

- Что произойдет, если рециркуляция вокруг компрессора избыточна?

- Что произойдет при утечке смазочного материала?

- Что произойдет при поломке задвижки клапана?

- Что произойдет, если поток в компрессоре недостаточен?

- Что произойдет при избыточной степени сжатия?

- Что произойдет, если повысится температура подачи?

- Что произойдет, если в компрессоре возникнет локальное возгорание?

- Что произойдет, если в систему подачи проникает жидкость?

- Что произойдет, если в установку попадут твердые частицы или загрязняющие материалы?

- Что произойдет при попадании воздуха при нарушении герметичности или ремонте?

- Что произойдет при чрезмерном увеличении скорости или обратном вращении?

- Что произойдет, если не откроется всасывающий клапан?

- Что произойдет при избыточном рециркуляционном потоке?

- Что произойдет, если заблокирован сброс?

- Что произойдет при избыточном давлении в компрессоре?

- Что произойдет, если обратное давление слишком велико?

- Что произойдет при увеличении подающего напора?

- Что произойдет, если потребность в отходящем потоке отсутствует?

- Что произойдет, если давление не удается контролировать?

- Что произойдет, если всасывающий клапан закрыт?

- Что произойдет, если подающий напор понижен или линия подачи неисправна?

- Что произойдет в случае пониженного давления вследствие замедления скорости?

- Что произойдет при остановке компрессора или ухудшении его эксплуатационных качеств?

- Что произойдет при механических неполадках в компрессоре?

- Что произойдет при поломке сцепления ведущего шкива?

- Что произойдет, если вибрация ослабит сцепление?

- Что произойдет при износе конструкционного материала или изоляции?

- Что произойдет, если изоляция при проведении текущего ремонта не отвечает существующим требованиям?

- Что произойдет, если не будут соблюдены процедуры запуска и текущего ремонта?

- Что произойдет, если не сработает система управления?

- Что произойдет, если не сработает система аварийной защиты?

- Что произойдет, если система сброса не справится с избыточным давлением?

- Что произойдет, если предохранительный клапан не открывается?

- Что произойдет, если предохранительный клапан не закрывается?

- Что произойдет, если поток через трубу сброса давления недостаточен?

- Что произойдет при ухудшении качества обслуживания?

- Что произойдет, если компрессор подвергнется внешнему воздействию?

- Что произойдет при резком понижении температуры воздуха или другой экстремальной ситуации в окружающей среде?

Исследование HAZOP. Пример

При проведении исследований HAZOP используется метод HAZOP

HAZOP содержит четыре важных шага:

1. Оценка последствий различных отклонений в производственном процессе от ожидаемых параметров

2. Если какие-либо из выявленных последствий классифицируются как «нежелательные», устанавливается причина отклонения

3. Определение и оценка существующей системы мероприятий по обеспечению безопасности

4. Оценка того, может ли производство в данном проектном состоянии считаться готовым или необходимо ли проводить дальнейшие исследования, или устанавливать оборудование или производить изменения существующего производственного процесса и процедур.

Вышеупомянутые шаги предпринимаются снова и снова при изучении каждого отклонения от заданных параметров процесса и для каждого участка производства. Это осуществляется с использованием ключевых слов для каждого параметра процесса.

Пример

Выбрана секция «Реактор №1». Выбранный параметр процесса – давление, ключевое слово – «высокий». Таким образом, отклонение обозначается как «высокое давление» в реакторе №1.

Группа HAZOP проводит оценку последствий высокого давления в реакторе. Последствие может быть сформулировано как «выброс токсичных газов вследствие разрыва реактора».

Если последствия отклонения признаны «нежелательными», группа HAZOP должна установить возможные причины отклонения. Причиной может быть «неправильно проводимая реакция или использование непригодных реагентов». Если группе HAZOP удается правильно определить причины отклонения, она приступает к оценке существующей системы обеспечения безопасности. Эта система может подразумевать наличие какого-либо оборудования или методов, используемых на предприятии для предотвращения аварий, например двойной проверки спецификаций и подборки материалов. В систему обеспечения безопасности могут также входить оборудование или методы для смягчения последствий аварии (напр. предохранительные клапаны).

В зависимости от типа последствий, причин и системы безопасности, группа HAZOP должна рассмотреть насколько правильно решается определенная проблема. Если группа приходит к выводу, что проблема все еще существует, она может выдать «Рекомендации» или сформулировать «Действия». В «Рекомендациях» или «Действиях» описывается проблема, и предлагаются возможные варианты ее решения. Назначается ответственное лицо, которое будет обязано отслеживать выполнение рекомендаций и реализацию действий. Все решения группы HAZOP фиксируются секретарем в протоколе HAZOP.

Затем, руководитель группы HAZOP проводит членов группы по всему предприятию. Рабочий процесс проиллюстрирован на рисунке 3.

Рисунок 3. Схема исследовательского процесса HAZOP

Пример применения HAZOP

| Секция | Отклонение | Причина | Последствие | Меры безопасности | Действия/Рекомендации |

| 1. Сепаратор | 1.1 Высокий уровень | Неисправный уровнемер | Возможно переполнение сепаратора жидкостью, выше уровня газоотводной трубы. Это может вызвать противоток жидкости в компрессор. Возможен прорыв компрессора. | 2 На сепараторе установлены автономные сигнализаторы: один для определения высокого уровня и один для определения максимально высокого уровня | Наличие сигнальных приборов не подразумевает автоматических действий. Необходимо найти лучшее решение проблемы. Например, установление барабана между сепаратором и компрессором и/или автоматическое отключение подачи в сепаратор в случае обнаружения максимально высокого уровня. |

| 1.2 Низкий уровень | Не выявлены | ||||

| 1.3 Высокое давление | (Резервуар не прорвется, поскольку давление не может превысить расчетное). | ||||

| 1.4 Низкое давление | Не выявлены | ||||

| 1.5 | |||||

| 2. Производственная линия от сепаратора к компрессору |

Как только определяется участок завода, подлежащий исследованию HAZOP, можно приступать к исследованиям.

В данном разделе содержится описание подготовительных мероприятий, предшествующих совещанию HAZOP, ответственность за выполнение которых возлагается на выбранного руководителя группы HAZOP.

Перед началом совещания HAZOP, необходимо осуществить следующие мероприятия:

- Назначение членов группы HAZOP

- Сбор базовой информации о заводе

- Руководитель группы проводит деление производства на участки, на основе диаграмм P&ID распределения ресурсов и оборудования по процессу производства

- Определение необходимого количества совещаний HAZOP

- Планирование совещаний HAZOP

- Подготовка чистых бланков протоколов–отчетов HAZOP

Назначение членов группы HAZOP

Группа HAZOP, как правило, состоит из 4-10 человек:

- Руководитель HAZOP

- Секретарь HAZOP

- Инженер-технолог

- Инженер-эксплуатационник

- Инженер по КИПиА

- Инженер по обслуживанию оборудования

- Представитель организации по здравоохранению и соблюдения техники безопасности

- Инженер, имеющий знания в области окружающей среды/биологии

- Инженер-химик

- Опытный оператор, работающий на исследуемом предприятии

- Оператор завода, не имеющий опыта работы

- Представители компании-разработчика, опытно-конструкторского бюро завода

- Другие люди, имеющие отношение к делу

Руководитель группы HAZOP должен уметь общаться со всеми вовлеченными сторонами и обеспечивать активное участие членов группы в работе совещаний. Он также должен по возможности быть независимым от руководства исследуемого завода. Эта независимость позволит руководителю группы быть критичным по отношению к предприятию и к идеям по совершенствованию процессов управления и производства. Члены группы HAZOP, которые автоматически отклоняют обсуждение возможных проблем как нереалистичных или неправдоподобных, должны быть взяты на заметку руководителем группы HAZOP. Это может быть затруднительно, если руководитель HAZOP участвовал в проектировании завода или отвечал за процесс производства и управления на заводе.

Секретарь HAZOP должен хорошо разбираться в методологии HAZOP, понимать техническую терминологию, используемую на совещаниях. Также ему необходимо уметь хорошо печатать и подводить итоги дискуссии. Иногда, возникает необходимость выполнения руководителем HAZOP функций секретаря, но обычно лучше, когда эти функции выполняют два человека.

Другие участники – это разные люди, возможно специалисты извне, не обязательно имеющие опыт проведения исследований HAZOP. Опытный оператор завода хорошо знает завод, непосредственно посвящен в существующие проблемы, имевшие место аварии и предаварийные ситуации. У неопытного оператора могут возникнуть идеи, касающиеся, возможной неправильной работы завода и, возможно, он будет более открыт для обсуждения опасности потенциальных аварийных ситуаций. Опытный оператор может плохо представлять, что такое аварийные ситуации, если они не происходили в период его работы на конкретном предприятии.

При формировании группы HAZOP, руководителю следует добиваться максимально широкого представительства специалистов из всех вышеупомянутых областей.

Людей, ответственных за производственный процесс на предприятии, не надо приглашать на совещания HAZOP, с тем, чтобы избежать возникновения конфликтных ситуаций, которые могут быть вызваны тем, что они одновременно выполняют свои обязанности на предприятии и обязанности члена группы HAZOP.

Участники совещания HAZOP могут участвовать в совещании в разное время. Некоторые могут принимать участие постоянно, а некоторые могут быть необходимы только при изучении специфических вопросов, когда требуются их профессиональные знания. Некоторые члены группы могут вызываться на совещание по мере необходимости (т.е., выполнять свои обязанности на предприятии и приходить на совещание, как только их попросят). Важно предусмотреть, чтобы люди планировали свое участие в приемлемое для них самих время и не отвлекались от других обязанностей.

Исходная информация о заводе

Базовая информация, необходимая для подготовки и проведения совещаний HAZOP, это:

- Диаграммы P&ID

- Схемы технологического процесса

- Чертежи–схемы

- Данные по прошлым авариям на аналогичных предприятиях

- Данные об используемых веществах (реакционноспособность, токсичность, коррозийные свойства)

- Инструкции и руководства по эксплуатации завода

- Описание систем обеспечения безопасности на заводе

- Другая имеющая отношение к делу информация

Перед началом совещания, важно убедиться в том, что вся имеющаяся информация к настоящему времени не устарела и отражает данные, необходимые для сравнения фактического состояния предприятия после строительства и проектных намерений.

Важно, чтобы диаграммы P&ID рассматривались только на том уровне, когда ошибки отсутствуют или минимальны. В противном случае, группа HAZOP потратит очень много времени на обсуждение того, что в действительности представляет собой завод в сравнении с чертежами. Некоторые члены группы могут потратить время на выяснение состояния завода, вместо того, чтобы сконцентрировать внимание на исследованиях HAZOP.

Чем лучше будет подготовлена группа HAZOP, тем быстрее будет проводиться исследование. Рекомендуется выслать описание завода и диаграммы P&ID участникам примерно за неделю до начала совещания.

Планирование совещаний HAZOP

Планирование совещания HAZOP включает рассмотрение следующих вопросов:

- Количество часов, которые необходимы для проведения совещаний

- Продолжительность совещаний

- Наличие свободного времени у членов группы

- Помещения для проведения совещаний

- Питание, перерывы на кофе

Самое простое, как оценить время, которое нужно затратить на проведение совещаний HAZOP, это исходить из того, что на изучение простой диаграммы P&ID потребуется 4 часа и 6 часов на более сложную диаграмму. Ес

Совещания должны занимать не более 4-6 часов в день с перерывом. Если совещания будут длиться слишком долго, группе будет трудно работать сосредоточенно на протяжении всего времени, а также люди будут покидать совещания до их завершения в связи с другими делами.

Проведение совещания HAZOP

В данном разделе представлено руководство по проведению совещания HAZOP. Однако за руководителем HAZOP остается право планировать ход совещания по своему усмотрению.

Совещание HAZOP

В повестку дня совещания HAZOP должны быть включены следующие пункты:

- Представление участников

- Принятие графика проведения совещания

- Предоставление имеющейся информации о предприятии

- Демонстрация основных производственных функций предприятия

- Определение «нежелательных последствий»

- Выявление имеющихся производственных опасностей (угроз)

- Представление результатов деления предприятия на участки

- Информация об исследовании HAZOP

- Суммирование рекомендаций и мероприятий

- Составление графика выполнения рекомендаций и мероприятий

Представление участников необходимо для того, чтобы каждый знал имя своего коллеги и область его деятельности.

Для некоторых членов группы может оказаться непривычным участвовать на протяжении нескольких часов в круглом столе. Из составленного графика работы участники смогут узнать, когда запланированы перерывы между заседаниями. На некоторых совещаниях позволяется курить, поэтому некурящие люди могут испытывать неудобства. Курящим участникам следует использовать перерывы для перекура, а не курить в течение совещания.

Участникам предоставляется информация о предприятии и в случае необходимости дополняется необходимыми данными. Должно быть определено качество используемой информации и чертежей. Если информация о заводе является неполной, исследования HAZOP могут быть трудоемкими и занять больше времени, чем предполагалось.

Один из участников должен ознакомить остальных с основными производственными функциями предприятия.

Перед началом совещания, руководитель группы и менеджер, ответственный за ввод в действие исследований HAZOP, должны определить так называемые «нежелательные последствия», которые в дальнейшем будут представлены на первом совещании HAZOP и дадут представление о масштабах исследования.

Следующим шагом является определение очевидных производственных опасностей, существующих на предприятии, которые необходимо учитывать в ходе совещания HAZOP, что не исключает рассмотрения других опасностей, выявленных на предприятии.

Руководитель группы HAZOP должен описать участки, на которые было поделено предприятие, а участники в свою очередь могут внести некоторые изменения в принцип выделения участков.

Далее следует само исследование HAZOP (см. пункт “Исследование HAZOP”). Это самая трудоемкая часть совещания HAZOP.

По мере продвижения исследования, приступая к изучению нового участка завода, зачастую полезно заново повторить цель изучения участка и нежелательных последствий.

Исследование HAZOP считается завершенным, после изучения всех участков завода.

Затем, секретарь HAZOP может приступать к подведению итогов и обобщению рекомендаций и предписываемых мероприятий. Назначаются и документально оформляются ответственные за выполнение рекомендаций и мероприятий.

В заключение составляется график выполнения рекомендаций и мероприятий.

Руководство исследованиями HAZOP

Задача руководителя HAZOP на первый взгляд может показаться простой, но на самом деле руководство исследованиями HAZOP является достаточно тяжелой и ответственной задачей.

Если исследование HAZOP было тщательно подготовлено, и руководителем был собран весь необходимый объем информации, завод разделен на участки и подготовлены бланки таблиц HAZOP, техническая часть исследования не должна быть сложной.

Наиболее трудным аспектом руководства исследованием HAZOP является привлечение членов группы к активному участию в работе, а также способствование возникновению у них новых идей и замыслов. Также немаловажно, чтобы участники чувствовали себя свободно и непринужденно внутри группы. Это будет способствовать беспрепятственному выражению своих мыслей и представлению своих соображений по тому или иному вопросу. Для успешного выполнения этой задачи руководителю группы необходимо наличие коммуникабельности и умения работы с людьми – качества, встречающиеся довольно редко.

Руководителю группы HAZOP необходимо помнить следующие правила при проведении исследований:

- Убедитесь в том, что представлены все участники исследований

- Относитесь к каждому участнику как к эксперту

- Задавайте вопросы непосредственно участникам опроса

- Сконцентрируйтесь на постановке вопросов, а не ответах на них

- Слушайте всех участников исследования

- Все соображения следует воспринимать с должным вниманием. Никто из членов группы не должен чувствовать, что его обошли вниманием. В обратном случае, кто-нибудь из членов рабочей группы может потерять интерес к участию в исследованиях HAZOP

- Убедитесь в том, что перерывы организуются согласно расписанию

- Продолжительность совещаний не должна превышать 4-6 часов в день

- Не допускайте «топтания на месте» в ходе совещания. Нужно иметь в виду, что совещание не является расчетным (проектировочным), поэтому не следует заострять внимание на деталях возможных решений проблем (детальные исследования могут быть занесены в список рекомендуемых действий после исследований HAZOP)

- Задавайте вопросы в позитивном ключе, например:

Позитивная форма: Какие аспекты необходимо учитывать в первую очередь при подготовке новых операторов?

Позитивная форма: С какими проблемами Вам приходилось сталкиваться при эксплуатации данного предприятия?

Негативная форма: Какие ошибки Вы обычно допускаете?

Типовые проблемы, с которыми наиболее часто сталкивается руководитель исследований HAZOP:

- Устаревшие чертежи и другие виды документации

- Отсутствие необходимого объема информации, необходимой для обсуждения той или иной проблемы

- Группа HAZOP тратит слишком много времени на обсуждение возможных путей решений выявленных проблем

- Отклонение от главной темы дискуссии

- Некоторые участники могут быть вызваны в ходе работы совещания и таким образом оторваны от обсуждаемых тем на определенный период времени.

Предотвращение возникновения подобных ситуаций является частью обязанностей руководителя группы HAZOP!

Выполнение рекомендаций, выданных по окончании исследования HAZOP

Отчет по совещаниям HAZOP должен главным образом включать в себя оригиналы таблиц HAZOP. Также необходимо оформить рекомендации и необходимые мероприятия, выданные в ходе совещаний участниками рабочей группы. Данная документация должна быть проста в использовании и может быть подготовлена в виде:

- Списка всех рекомендаций и необходимых мероприятий

- Таблиц мероприятий (содержащих рекомендации и необходимые мероприятия)

По окончании исследования HAZOP может потребоваться отчет по HAZOP, в содержание которого должны войти следующие данные:

- Имена и фамилии членов группы HAZOP

- Сроки проведения исследования HAZOP

- Ссылки на чертежи, используемые при проведении исследования

- Опасности и последствия, которым было уделено особой внимание

- Раздел, обобщающий итоги исследования HAZOP

- Список всех рекомендаций и необходимых мероприятий

- График выполнения дальнейших мероприятий

Пример таблицы мероприятий

| Эксперты HAZOP A/S | Клиент: | Дата: |

| Таблица мероприятий №: | Предприятие: | Проект № |

| Проблема: | ||

| Цель мероприятия: | ||

| Обсуждение и выдача рекомендаций не позднее: | Отв.: | |

| Обсуждение: | ||

| Рекомендации: | ||

| Кем подготовлен: | Дата: | |

| Решение: | ||

| Ответственные за принятие решений: | Дата: | |

| Ответственные за выполнение решений: | Крайний срок: | |

| Заполнено: | Дата: | |

| Распространение:

| ||

Шаблон «Списка мероприятий»

| Мероприятие № | Описание | Ответственный | Назначенная дата | Дата выполнения |

Лекция 12. Методики оценки риска Метод обследования типов отказов и анализ их последствий (FMEA)

Метод FMEA используется, когда требуется анализ небольшого участка крупного процесса или единицы оборудования, например, реактора.

Тип отказов и анализ их последствий (FMEA) – это обследование всех типов отказов и повреждений для каждой составной части системы и анализ последствий для функционирования изучаемой системы.

В задачу метода обследования типа отказов и анализа их последствий (FMEA) входит обнаружение факторов, влияющих на надежность процесса, путем рассмотрения каждого потенциального источника нежелательного выброса энергии, материала и идентификация типов отказов/повреждений, при которых может произойти авария, и их влияние на систему.

В рамках рассматриваемого метода задается типовой вопрос «что произойдет, если откажет агрегат «А»? При более детальном анализе ставится вопрос «что произойдет, если откажет агрегат «А» при определенных обстоятельствах?» Эти вопросы повторяются для всех агрегатов.

Метод обследования типа отказов и анализа их последствий (FMEA) подходит к системам, которые являются определенно неустойчивыми, и безопасная работа которых зависит от правильной работы ряда систем безопасности (ядерный реактор, самолет), его можно использовать также для непрерывных процессов с пусками и остановками. Данный метод менее применим к идентификации рисков химических процессов, где опасность возникает от самих опасных материалов, с которыми работают.

Отказы агрегатов анализируются на отказ механического или электрического характера. Причем, каждый отказ рассматривается как независимый случай, без какого-либо отношения к другим отказам, за исключением тех, которые оказывают непосредственное прямое воздействие.

Метод обследования типа отказов и анализа их последствий может быть применен в качестве альтернативного методу «дерева отказов». Также он может применяться вместо метода HAZOP. Хотя метод FMEA требует больших усилий и им нельзя оценить недостатки принятой технологии или вклад ошибок оператора, данный метод позволяет осуществить оценку воздействия аварии на технологический процесс.

Обследование типов отказов и анализ их последствий (FMEA)

Технический подход

Метод выявления режимов отказов и анализа их последствий (FMEA) оценивает условия, в которых оборудование может выйти из строя (или неправильно эксплуатироваться), а также последствия этих отказов для технологического процесса [1-7]. Описание режимов отказов представляет аналитикам базовую информацию для определения, где могут быть сделаны изменения для улучшения проектного решения системы.

Каждый отказ рассматривается как независимый случай, без какого-либо отношения к другим отказам, за исключением тех, которые оказывают непосредственное прямое воздействие. Однако для особых обстоятельств могут быть рассмотрены общие причины отказов более чем для одной системы. В очень небольшом числе установок для процессов могут иметь место более трех одновременных критичных отказов, не приводящих к выпуску. Имеется незначительное число задокументированных случаев катастрофических инцидентов, произошедших на установке для процесса, которые были вызваны одновременным отказом двух или трех абсолютно независимых систем. Во многих ситуациях формулировка всех комбинаций из одного и двух событий, способствующих инциденту, определяет все, что может быть обосновано опытом анализа предыдущих инцидентов. Эти комбинации могут быть идентифицированы за приемлемое время, если руководствоваться следующим [14,15]:

Разделите установку на группы дискретных подсистем, каждая из которых должна быть достаточно небольшой для того, чтобы аналитик мог быстро определить, имеет ли данная комбинация отказов потенциал для возникновения инцидента или процесс разрешится внутри подсистемы. Типичная подсистема могла бы состоять из ректификационной колонны, ее конденсатора, испарителя и регуляторов.

Перечислите и просмотрите все комбинации случаев отказов внутри каждой подсистемы. Рассматривайте только принципиальные функциональные режимы отказов для каждого устройства. Например, управляющий клапан может давать отказ при открывании или закрывании. Контролер может дать отказ при выполнении своей функции управления или сработать преждевременно. Далее, для дальнейшего анализа составьте список всех комбинаций отказов, результатом которых может быть следующее:

выпуск из оборудования внутри подсистемы (трещина в резервуаре или в канале, вентиляция, переполнение и т.п.);

нарушение хода процесса (высокое/низкое давление, температура, скорость потока, потеря энергии и т.п.) внутри подсистемы, которое может быть передано на одну или несколько других подсистем протекания процесса или на линии управления, которые связывают подсистемы между собой. При формулировании комбинаций из двух или трех событий отказов, которые должны быть перечислены для рассмотрения, аналитик не должен спаривать те события, которые не могут способствовать возникновению одной и той же физической проблемы. Например, одновременные отказы системы отключения из-за высокого и низкого давления или датчиков тревоги на одном и том же сосуде не могут вместе способствовать образованию высокого давления в этом сосуде. Это соображение сокращает число комбинаций событий отказов, требующих рассмотрения числа возможных комбинаций.

Когда будут обнаруживаться комбинации отказов, которые передаются на другие подсистемы, эти комбинации должны быть учтены и при анализе других подсистем.

Результаты анализа по методу обследования типов отказов и анализа их последствий (FMEA) обычно представляются в табличной форме в разбивке по составляющим оборудования. Обычно, аналитики рисков используют результаты анализа по методу обследования типов отказов и анализа их последствий для качественного анализа, хотя результаты могут быть распространены на ранжирование, в зависимости от серьезности неполадки [8,9].

Процедура анализа

Проведение анализа по методу обследования типов отказов и анализа их последствий (FMEA) включает три этапа: 1) определение проблемы; 2) представление обзора; 3) документирование результатов [10-13].

Определение изучаемой проблемы

На этом этапе определяются конкретные объекты, которые должны быть включены в анализ по методу обследования типов отказов и анализа их последствий (FMEA) и условия, при которых они анализируются. В общем случае определение изучаемой проблемы включает в себя:

определение соответствующей степени точности анализа;

определение приграничных условий для анализа.

Степень точности анализа определяет диапазон компонентов для включения в анализ по методу обследования типов отказов и анализа их последствий. Если анализ рисков проводится на уровне предприятия, то анализ должен быть сфокусирован на типах отказа отдельных систем и их соответствующего воздействия с учетом рисков на уровне предприятия. Например, анализ может сконцентрироваться на системе подачи исходных материалов на предприятие, подготовке порционных замесов, системе окисления, системе сепарации и других вспомогательных систем. Когда обращаются за анализом на системном уровне, то проводимый анализ должен быть сосредоточен на выявлении типов отказа и их воздействия на отдельные компоненты оборудования, входящего в технологический процесс, в то же время, подразумевается воздействие и на всю систему в целом.

При определении проблемы необходимо познакомиться с предысторией предприятия, собрать имеющуюся информацию. В эту информацию входят: маршрутные технологические карты, диаграммы приборного управления технологическими операциями, порядок эксплуатации, журналы регистрации, журналы по проведению обслуживания, истории об авариях, предыдущие исследования оценки рисков на предприятии.

Следующим шагом является определение приграничных условий для анализа выбранных систем или всего предприятия. Сюда входят взаимодействия с другими процессами и коммунальными сооружениями/системами поддержки. Одним из способов для определения приграничных условий является их маркировка на системном чертеже, на котором обозначено все оборудование в масштабе проведения анализа по выбранному методу. Такие приграничные условия должны также отражать эксплуатационные условия взаимодействующих процессов.

Следующий шаг – установление граничных условий для аналитической системы, включая

а) типы отказов, эксплуатационные обстоятельства, а также причины или существующие защитные средства, которые не будут рассмотрены;

б) размещение оборудования. Примером изначального условия может быть условие нормального состояния вентиля в открытом или закрытом положении.

Представление обзора

Обзор результатов анализа по методу обследования типов отказов и анализа их последствий (FMEA) должен быть выполнен в обусловленной системной форме, чтобы избежать каких-либо пропусков и повысить полноту анализа. Одним из способов повышения тщательности и эффективности обзора является разработка постоянного формата для фиксирования результатов анализа. Это помогает систематизировать имеющуюся информацию и определить уровень детализации исследования. Образец таблицы стандартного формата для обработки данных анализа по рассматриваемому методу приведен в таблице А1.

Заполнение таблицы можно начинать с граничной системы, обозначенной на справочном чертеже и затем продолжать производить оценку компонентов по порядку их взаимодействия в технологическом процессе. Каждая единица оборудования может быть отмечена на справочном чертеже или в перечне оборудования, когда их оценка воздействия произведена. Все возможные отказы должны быть оценены для каждого компонента или системы, внесенной в анализ по методу FMEA, перед тем как перейти к оценке следующего компонента.

Типовая форма для анализа по методу обследования типов отказов и анализа их последствий (FMEA)

| Дата: _____________________________ Предприятие: ______________________ Ссылки: ___________________________ | № страницы ….... из ….……. Система: ___________________________ Аналитик(и): ________________________ | ||||||

| Позиция | Наименование | Описание |

Вид отказа | Последствия от отказа | Меры защиты | Действия | |

|

| |||||||

В типовой таблице должны быть отражены следующие позиции:

Маркировка оборудования. Маркировка оборудования должна соответствовать маркировке, что и на системном чертеже, в эксплуатационной линии, или для размещения. Маркировка должна помогать различать однотипное оборудование (например, двухмоторные вентили), функционально задействованное в рамках одной и той же системы. Номера оборудования или идентификационные номера из системы чертежей, а также на маршрутной технологической карте обычно уже имеются и их применяют для подготовки информации. Можно применять и свою систему обозначения, если она будет понятна участникам анализа и совместима с маркировкой на чертежах или в перечне оборудования.

Описание оборудования. В описание оборудования должно быть включено: тип оборудования, эксплуатационная конфигурация, и другие характеристики для обслуживания (такие как, высокая температура, высокое давление, защита от коррозии), которые могут повлиять на тип отказа и их последствия. Например, вентиль может быть описан как «вентиль с моторным приводом, нормальное положение «открыто», в три-четыре дюйма линии серной кислоты». Эти описания не должны быть индивидуальными для каждого компонента оборудования.

Типы отказов. Аналитик должен перечислить все типы отказов для каждого компонента, который согласуется с описанием оборудования. Рассматривая нормальное эксплутационное состояние оборудования, аналитик должен рассмотреть многофункциональность, которая может изменить обычный эксплутационный статус оборудования. Например, в перечень типов отказа нормально закрытого вентиля могут быть включены:

- заклинивание вентиля в закрытом положении (если не удается открыть, когда это требуется);

- вентиль ошибочно приходит в открытое положение;

- внешнее подтекание вентиля;

- внутренняя протечка вентиля;

- трещины на корпусе вентиля.

Последствия. Для каждого обозначенного отказа аналитик должен описать как немедленные последствия отказа на месте, так и последующее воздействие отказа на другое оборудование, в том числе на всю систему или технологический процесс. Например, немедленное последствие от протечки прокладки у насоса проявляется в утечке жидкости в зоне установки насоса. Если же жидкость воспламеняемая, то она может загореться, так как насос является источником искрообразования. Пламя в свою очередь может повредить рядом установленное оборудование, а также угрожать безопасности обслуживающему персоналу в этой зоне. Ключ к выполнению взаимосвязанного анализа по данному методу лежит в обеспечении единообразного базового подхода к оценке отказов.

Меры защиты. Для каждого обозначенного отказа аналитик должен описать любые меры защиты или мероприятия, которые связаны с системой и могут снизить вероятность определенных отказов или смягчить последствия отказа. Например, установка блокировки реактора в случае повышенного давления может снизить вероятность событий, обусловленных повышенным давлением, ведущим к повреждению реактора, в то же время, правильно подобранный по размеру выпускной вентиль может смягчить последствия от любого избыточного давления в реакторе.

Действия. Для каждого обозначенного отказа аналитик должен перечислить любые предложенные корректирующие действия для снижения возможных последствий, связанных с отказом. Например, установка аварийной сигнализации об избыточном давлении может быть предложена для реактора. Корректирующие действия для конкретного компонента оборудования могут быть сконцентрированы на причинах или последствиях конкретных отказов или могут быть использованы эти меры ко всем отказам вместе.

Документирование результатов

Документирование обзора анализа по методу обследования типов отказов и анализа их последствий (FMEA) представляет собой систематизированный и взаимосвязанный процесс оформления в табличной форме результатов анализа последствий от отказов оборудования в технологическом процессе или отдельной системе (пример см. таблицу А.2).

В отчете перечисляются все члены рабочей группы и информация, использованная при подготовке отчета, а также в отчете приводятся сделанные группой рекомендации и обоснование по каждой рекомендации. Могут быть рекомендации по дополнительным исследованиям для решения возникших соображений (например, применение метода «дерева событий» для оценки величины рисков), тогда эти исследования идут как приложения к отчету.

Учебный пример и упражнение по FMEA

В этом примере рассмотрим реактор, где происходит непрерывный процесс получения целевого продукта с выделением тепла. Рассмотрим оборудование для этой системы, которое может выйти из строя (или неправильно эксплуатироваться), а также последствия отказов для технологического процесса.

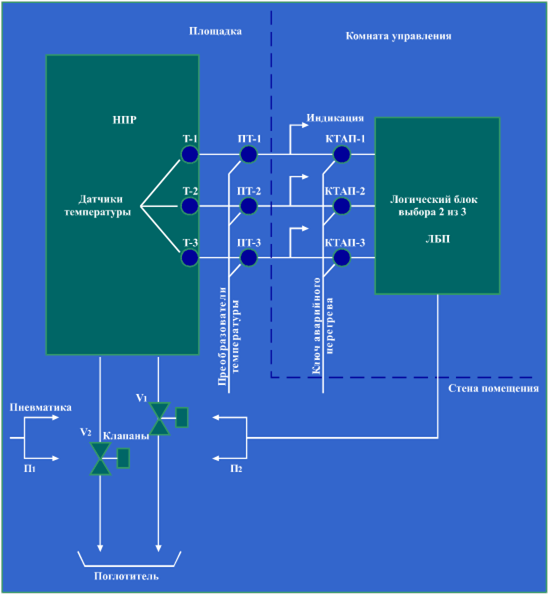

В анализ будут включены только такие компоненты как сам реактор, температурные каналы, логический блок, клапаны и приводы клапанов. Последствия в этой задаче заключаются в нарушении условий, приводящие к выходу из-под контроля экзотермической реакции в реакторе. На рисунке C.1 приводится упрощенная схема системы для учебной задачи.

Мы рассмотрим такие типы отказов как выход из строя вентилей V1 и V2 в положении «открыто», «закрыто», подтекание вентилей и отказ тепловых выключателей в системе температурных каналов.

Все тепловые выключатели – температурные ключи КТАП (1-3) установлены на размыкание при одной и той же температуре (превышение). Каждый температурный канал имеет свой датчик температуры (T), свой преобразователь (ПТ) и температурный ключ (КТАП).

Защита от нарушения условий, приводящих к выходу из-под контроля экзотермической реакции в реакторе обеспечивается двумя клапанами сброса, которые должны открываться и резко охлаждать реакционную смесь в наполненном водой поглотителе. Клапаны приводятся в действие пневматикой и управляются логическим блоком выбора. Логический блок выбора (ЛБВ) подает на клапаны команду открыться, когда, по крайней мере, два из трех каналов измерения температуры указывает на превышение заданного параметра.

Наблюдения из результатов изучения собранных данных дают следующую предварительную информацию:

- около 70% всех отказов клапанов, используемых в этом виде работы, включало блокировку потока, вызванную закупоркой входа или внутренних частей клапана материалом;

- большинство отказов, включающих тепловые выключатели, были связаны с операциями по обслуживанию (например, неправильная установка задания).

Каждый квартал все температурные клапаны проверяются и калибруются в один и тот же день. Температурный индикатор в комнате управления позволяет выявлять отказы датчика или преобразователя. Логический блок выбора не рассчитан на открытие клапанов при отключении энергии.

Система пневматики, обеспечивающая привод обоих пневматических клапанов, работает надежно и рассматриваться не будет. Внешние явления, такие как землетрясения, пожары, наводнения не рассматриваются в данном примере.

Представление обзора проводится через заполнение типовой формы (см. Таблицу А.1). Затем проводится документирование результатов.

Рисунок Схема системы учебной задачи для обследования непрерывного процесса в проточном реакторе (НПР)

Задание

С помощью метода обследования типов отказов и анализа их последствий (FMEA) проведем оценку опасности химического процесса получения аммофоса с целью выдачи рекомендаций по уменьшению опасностей для работающих на установке.

На рисунке C.2 представлен химический процесс DAP [16] с маркировкой оборудования в соответствии с диаграммой последовательности операций (P&ID). Процесс представляет собой реакцию нейтрализации раствора аммиака фосфорной кислотой, которые поступают из двух отдельных емкостей, конечный продукт собирается в приемный бак хранения:

H3PO4 + 3NH3 = NHH2PO4 + (NH4) 2HPO4.

В данном примере мы можем рассмотреть по отдельности системы подачи фосфорной кислоты и аммиака и работу самого реактора, где происходит реакция, или систему в целом. Рассмотрение отдельных компонентов системы проводится с учетом выявления типов отказов и их влияния на другие компоненты оборудования данного технологического процесса. В то же время, подразумевается воздействие на процесс в целом.

Раздел 4 Управление риском при формировании стратегии развития предприятия.

Помощь пострадавшим.

Помощь пострадавшим осуществляется в рамках оперативного медицинского обеспечения

При проведении анализа затрат-выгод обычно требуется, чтобы затраты и выгоды изучаемой деятельности были выражены в одинаковых единицах измерения.

Анализ риска имеет дело с возможными потерями человеческих жизней. Затраты на введение нового барьера безопасности или меры по снижению риска в общем случае довольно легко оценить. Выгода от введения нового барьера состоит в том, что он позволит сохранить человеческие жизни – одну или несколько.

Если бы было возможно дать денежную оценку человеческой жизни, то было бы несложно определить затраты на спасение одной жизни. Если спасение одной жизни стоило бы, скажем, 1000 долларов США, то лишь немногие компании колебались бы, вводить ли новый барьер. Если это стоит 10 миллионов долларов США, то, скорее всего, барьер не будет установлен.

Некоторые компании и организации делали попытку выразить ценность человеческой жизни в денежной форме, но мы не рекомендуем такой подход. Это на самом деле очень щекотливый вопрос и сложно найти человека, компетентного принять решение о величине денежного эквивалента. Были предприняты попытки опроса самих работников предприятия, во сколько они оценивают свою жизнь. К сожалению, ни один из ответов не оказывается существенно полезным.

Если в США на рабочем месте погибает человек, то его родственники почти наверняка подадут в суд на работодателя. Если работодатель будет признан виновным, то он может понести серьезный финансовый ущерб, а также нанести урон для своей репутации. Поэтому американские работодатели, скоре всего, будут стремиться вкладывать средства в создание барьеров, препятствующих возникновению несчастных случаев.

Такой сценарий маловероятен в России, Японии или в развивающихся странах. Работодатели этих стран менее склонны вкладывать средства в создание барьеров безопасности. Означает ли это, что жизнь американца ценнее, чем жизнь японца или индуса? Некоторые различия можно объяснить особенностями культуры и, конечно же, не существует однозначного ответа. Это не тот вопрос, который хотели бы обсуждать работодатели, работники или даже политики.

Следовательно, нужно иметь метод определения стоимости барьеров без необходимости денежной оценки человеческой жизни.

Лекция 1. Подходы к управлению риском.

1.1. Основные понятия и термины управления и оценки рисков.

В последние 2-3 десятилетия понятие экологического риска широко используется в описании взаимодействия между опасными экологическими воздействиями и объектами окружающей среды. Возможность количественного анализа программ и мероприятий по обеспечению экологической безопасности является серьезным аргументом, способствующими все более широкому применению концепции экологического риска в деятельности различных организаций, в том числе страховых компаний. Рассмотрим основные понятия и определения, относящиеся к оценке и управлению экологическими рисками.

- Область деятельности – основная функция организации (производство, хранение, транспорт, утилизация, услуги и др.);