Признаками неисправности смазочной системы являются загрязнение и течи масла, пониженное или повышенное давление в системе. Пониженное давление в системе наблюдается при недостаточном уровне масла, его разжижении, появлении течи масла, износе деталей масляного насоса, подшипников коленчатого и распределительного валов, заедании редукционного клапана в

открытом состоянии. Повышенное давление возникает в результате применения масла с большей вязкостью, чем рекомендуется инструкцией, заедания редукционного клапана в закрытом положении, засорения масляной магистрали.

Техническое обслуживание.

При ежедневном обслуживании проверяют отсутствие течи, контролируют уровень масла в картере двигателя и при необходимости доливают масло. У дизелей проверяют уровень масла в топливном насосе высокого давления и регуляторе частоты вращения коленчатого вала. Производят пробный пуск, и после остановки двигателя проверяют на слух работу фильтра центробежной очистки масла.

|

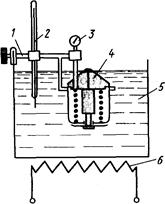

Рис. 19. Схема проверки термостата: 1—кронштейн, 2—термометр, 3-индикатор, 4- термостат, 5— ванна с водой, 6- электроплитка

Рис. 20. Проверка уровня масла в картере двигателя ЗИЛ-130: 1- метка, соответствующая уровню масла после длительной стоянки

Во время проведения ТО-1 при работе в условиях большой запыленности окружающего воздуха заменяют масло в картере двигателя; сливают отстой из корпусов фильтров и очищают от отложений внутреннюю поверхность колпака фильтра центробежной очистки масла; промывают фильтрующий элемент воздушного фильтра вентиляции картера.

Для проверки уровня масла останавливают двигатель, подождав 2—3 мин, пока стечет масло, вынимают и вытирают маслоизмерительный стержень, вставляют его обратно до упора и, вынув вновь, по меткам определяют уровень. Если уровень масла ниже метки «Долей» (рис. 20), нужно долить масло до метки «Полно». При проверке уровня масла до пуска двигателя после длительной стоянки нормальный уровень должен соответствовать прямоугольной метке на маслоизмерительном стержне.

Масло в картере двигателя заменяют с периодичностью, рекомендованной заводами-изготовителями. При замене масла промывают фильтрующий элемент фильтра грубой очистки и заменяют элемент фильтра тонкой очистки или очищают фильтр центробежной очистки масла; сливают отстой из корпусов масляных фильтров;

очищают и промывают клапан вентиляции картера двигателя.

Во время сезонного технического обслуживания при смене марки масла (в зависимости от времени года) промывают смазочную систему двигателя, при подготовке к зиме отключают масляный радиатор.

Отработанное масло рекомендуется сливать с горячего двигателя. Для этого отвертывают сливную пробку в поддоне картера и сливают отработанное масло. Из корпусов (колпаков) масляных фильтров сливают отстой, разбирают и промывают фильтры. При сильном загрязнении масла промывают картер двигателя.

Для промывки в картер заливают чистое маловязкое (зимнее) масло примерно до нижней метки маслоизмерительного стержня, пускают двигатель и дают ему поработать 2—3 мин на холостом ходу. Затем сливают промывочное масло, заливают в картер свежее масло и пускают двигатель на 3—5 мин. Через 5—10 мин после остановки двигателя измеряют уровень масла в картере.

Вследствие окисления масла (и топлива) образуется нагар и лаковые отложения. Частицы нагара попадают в картер двигателя при засорении масляной магистрали и фильтров.

Для очистки масляных фильтров их разбирают, промывают керосином и насухо протирают или обдувают сжатым воздухом. Загрязненные фильтрующие элементы тонкой очистки заменяют.

Для первой категории условий эксплуатации фильтрующие элементы смазочной системы двигателя КамАЗ-740 заменяют одновременно со сменой масла через 12 тыс. км пробега.

|

Рис. 21. Разборка фильтра центробежной очистки масла для очистки и промывки:1,3 - гайки, 2-кожух, 4-колпак, 5—вставка, б—сетчатый фильтр, 7 ротор, 8—пробка

Для очистки фильтра центробежной очистки масла останавливают прогретый двигатель и дают стечь маслу в течение 20—30 мин; отворачивают гайку 1 (рис.21) и снимают кожух 2, отворачивают пробку 8 и вставляют в отверстие бородок, чтобы удержать ротор 7 от вращения; наносят метки на ротор и колпак 4, отворачивают гайку 3 и снимают колпак 4; затем пластмассовую вставку 5, сетчатый фильтр 6 и прокладку. Снятые детали очищают от отложений и грязи.

Сборку производят в обратной последовательности. При этом следует обратить внимание на состояние уплотнительных резиновых колец и установку прокладки кожуха 2. Необходимо также совместить метки на роторе 7 и колпаке 4.

Далее проверяют работу фильтра на прогретом двигателе на слух. После остановки двигателя ротор исправного фильтра продолжает вращаться 2—3 мин, издавая характерное гудение. Если гудение прослушивается более короткое время, то ротор притормаживается, например вследствие чрезмерной затяжки барашковой гайки. Эту гайку надо затянуть от руки без помощи какого-либо инструмента.

В системе вентиляции картера снимают и очищают трубки и шланги, очищают и промывают воздушный фильтр. Трубки и шланги вентиляции картера должны быть плотно соединены между собой, шланги не должны иметь разрывов, расслоений и разбуханий. У двигателя ЗИЛ-130 промывают ацетоном клапан вентиляции картера.

Давление масла в прогретом двигателе КамАЗ-740 при частоте вращения коленчатого вала 2600 минˉ1 должно быть 0,45—0,55 МПа.

При движении автомобилей ГАЗ-53А и ЗИЛ-130 со скоростью 40—50 км/ч давление масла в системе смазывания должно быть 0,2—0,4 МПа. При снижении давления масла на холостом ходу до 0,09—0,04 МПА (двигатель ЗМЗ-53) или 0,06—0,03 МПа (двигатель ЗИЛ-130) загорается контрольная лампа на щитке приборов.

Охлаждающие жидкости

Охлаждающие жидкости должны удовлетворять следующим требованиям:

- эффективно отводить теплоту;

- иметь высокую температуру кипения и теплоту испарения;

- обладать низкой температурой кристаллизации;

- не вызывать коррозии металлических и не разрушать резиновых деталей;

- не вспениваться во время работы;

- быть дешевыми, безопасными, безвредными для здоровья и безопасными в пожарном отношении.

Вода как охлаждающая жидкость отвечает всем требованиям, предъявляемым к охлаждающим жидкостям, за исключением недостаточно высокой температурой кипения и достаточно высокой температурой кристаллизации. Кроме того, неочищенная вода способствует образованию на горячих стенках системы охлаждения двигателей накипи и шлама. Для предупреждения образования накипи применяют противонакипные присадки (антинакипины) или умягчают воду (табл. 1).

Таблица 1. Способы, предупреждающие образование накипи

| Операция | Реагенты и их действие | Порядок применения |

| Смена воды Введение реагента Умягчение воды Перегонка Кипячение Обработка химическими реагентами | Хромпик или азотнокислый аммоний переводит соли накипи в растворимое состояние Гексамет удерживает соли накипи во взвешенном состоянии Все растворимые соли остаются в перегонном кубе Соли выпадают в осадок. Остаточная временная жесткость до 2 мг полученного раствора Кальцинированная сода — 53 мг/л на 1 ед. жесткости. Тринат-рийфосфат — 55 мг/л на 1 ед. жесткости | Менять воду в двигателе как можно реже. При смене промывать систему охлаждения Вначале приготовить концентрат: 100 г реагента на 1 л воды. На 1 л среднежесткой воды добавить 30—50 мл концентрата, на 1 л жесткой —100—130 мл Добавить в среднежесткую воду 0,2 г/л, а в жесткую — 0,3 г/л реагента Получают воду без солей жесткости Воду кипятить 20—30 мин, отстоять и отфильтровать от выпавшего осадка Теплую (горячую) воду перемешать с реагентом в течение 20—30 мин, отстоять и отфильтровать от выпавшего осадка |

Образовавшуюся накипь удаляют специальными составами (табл. 2).

Таблица 2. Составы для удаления накипи

| Раствор для удаления накипи | Количество реагента на 1 л воды,кг | Продолжительность обработки, ч |

| Техническая молочная кислота | 0,6 | 1...3 |

| Хромпик или хромовый ангидрид | 0,2 | 8...10 |

| Соляная кислота с замедлителем (ингибитором) кислотной коррозии | 0,25...0,5 | 0,5...1,0 |

| Смесь: | ||

| кальцинированная сода | 1,0...1,2 | 10...12 |

| хромпик | 0,02...0,03 | 10...12 |

Отечественная промышленность выпускает охлаждающую жидкость двух типов: этиленгликолевый антифриз и тосол (табл. 3), в виде как концентрата, так и водных растворов.

Соотношение тосола и воды приведены в табл. 4, а концентрация этиленгликоля и воды в зависимости от температуры кристаллизации и плотности антифриза — в табл. 5.

Таблица 3. Характеристика низкозамерзающих охлаждающих жидкостей.

| Показатель | Этиленгликолевый антифриз | Тосол | “Лена” | |||||||

| концен-трат | 40 | 65 | концен-трат | 40 | 65 | ОЖ-К | ОЖ-40 | ОЖ-65 | ||

| Цвет жидкости | Светло-жёлтый | Оранжевый | Жёлто-зелёный | Красный | Жёлто-зелёный | |||||

| Эксплуата ционная плотность | 1,11… 1,116 | 1,067… 1,072 | 1,085… 1,09 | 1,12… 1,14 | 1,075… 1.085 | 1,085… 1,095 | 1,120… 1,15 | 1,075-1,085 | 1,085-1,1 | |

| Температура криста ллизации, ºС, не выше | -11,5 | -40 | -65 | - | -49 | -65 | - | -40 | -65 | |

| Температура кипения, ºС, не ниже | +197 | +100 | +100 | +170 | +105 | +105 | +170 | +105 | +105 | |

| Этилен гликоль, % по массе, не менее | 94 | 52 | 64 | 96 | 53 | 63 | 95 | 54 | 64 | |

| Вода, % по массе, не более | 5 | 47 | 35 | 3 | 44 | 55 | - | 44 | 35 | |

| Присадки, г/л: |

| |||||||||

| декстрин | 1,8…1,85 | 1 | 1 | 1 | 0,4 | 0,5 | - | - | - | |

| динатрий фосфат | 4,4…5,6 | 2,5…3,5 | 3…3,5 | - | - | - | - | - | - | |

| антив спенив ающая | - | - | - | 0,1 | 0,05 | 0,08 | - | - | - | |

| композиции антикор розийных присадок | - | - | - | 5 | 2.55 | 2,95 | - | - | - | |

Таблица 4. Соотношение тосола и воды при различных температурах кристаллизации.

| Температура кристаллизации, ºС | -21,5 | -45 | -49 | -65 | -52 | -40 | -35,5 | -24 | |

| Масса,% | тосол | 100 | 80 | 70 | 65 | 60 | 56 | 50 | 40 |

| вода | 0 | 20 | 30 | 35 | 40 | 44 | 50 | 60 | |

Таблица 5. Концентрация этиленгликоля в воде при различных температурах кристаллизации и плотности антифриза.

| Температура кристаллизации, ºС | -20 | -30 | -40 | -50 | -60 |

| Плотность антифриза, г/см³ | 1,05 | 1,063 | 1,071 | 1,078 | 1,083 |

| Концентрация этиленгликоля в воде, % | 36,4 | 45,6 | 52,6 | 58,0 | 63,1 |

6. Безопасные приемы труда при техническом обслуживании двигателей

При принудительном перемещении автомобилей с поста на пост поточной линии предусматривают световую или звуковую сигнализацию. При подаче сигнала о начале передвижения конвейера рабочие обязаны покинуть рабочие места, выйти из осмотровой ямы и отойти от конвейера. Для экстренной остановки конвейера на каждом посту имеются кнопки «Стоп».

Электрическое оборудование диагностического стенда с беговыми барабанами (пульт управления, аппаратные шкафы, блоки барабанов и др.) должно быть надежно заземлено.

В конце смены следует выключить рубильник стенда, закрыть краны топливных баков, перекрыть вентиль подачи сжатого воздуха.

При работе под опрокинутой кабиной автомобиля положение ограничителя необходимо фиксировать защелкой, при опускании кабины — надежно закрыть запорный механизм и правильно установить предохранительный крюк в пазу опорной балки.

Пуск двигателя должен производиться стартером, в исключительных случаях пусковой рукояткой. Чтобы избежать травмирования кисти рук, рукоятку следует брать так, чтобы все пальцы правой руки располагались с одной стороны ручки. Проворачивать коленчатый вал следует только снизу вверх, вкруговую запрещается.

Пускать газовый двигатель при наличии утечек газа не допускается.

Для проведения регулировочных работ на работающем двигателе должен выделяться специальный пост, оборудованный местным отсосом для удаления отработавших газов.

У газобаллонных автомобилей запрещается подтягивать детали газового оборудования и выполнять другой ремонт, если в узлах и трубопроводах имеется газ под давлением. В помещениях для технического обслуживания и ремонта автомобилей запрещается оставлять порожнюю тару с топливом и смазочными материалами. Разлитое топливо или масло следует немедленно убирать, применяя песок или опилки. После окончания работы следует собрать использованные обтирочные материалы и сложить в специальные лари.

Техническое обслуживание и ремонт приборов системы питания, снятых с автомобиля, выполняют в цехе (участке). У ванны для мойки деталей системы питания, верстаков для разборки-сборки, проверки и регулировки приборов, а также у точильного станка должны быть вентиляционные отсосы.

Работы по зачистке деталей перед пайкой и лужением должны выполняться на рабочих местах, имеющих местную вентиляцию. Топливные баки и тару из-под горючих жидкостей перед ремонтом необходимо промыть горячей водой, пропарить острым паром, промыть каустической содой и просушить горячим воздухом. Пайку или заварку выполнять при открытых пробках.

Тушить возгорания необходимо огнетушителями, песком или струёй распыленной воды. Баллоны с газом следует обильно поливать холодной водой, исключив повышение давления в них.

Литература

1. ”Руководство по ремонту автомобиля ВАЗ-2106.”. М., “Ливр”, 1997г.

2. Роговцев В.Л., Пузанков А.Г., Олдфильд Б.Д. “Устройство и эксплуатация автотранспортных средств”. М.,”Транспорт”, 1997 г.

3. Цветной иллюстрированный альбом. ВАЗ-2106. М.,”Третий Рим”, 1998 г.

4. Боровских Ю.И., Буралёв Ю.В., Морозов К.А., Никифоров В.М., Фещенко А.И., “Устройство, техническое обслуживание и ремонт автомобилей”. М., “Высшая школа”, 1997г.

5. Круглов С.М. “Всё о легковом автомобиле”. М., “Высшая школа”, 1998г.

Дата: 2019-05-28, просмотров: 277.