Контроль качества изоляционных покрытий осуществляется пооперационно в процессе производства работ. Пригодность изоляционных материалов определяет служба технического надзора. При этом контролируется правильность технологического процесса разогревания битумных материалов, соответствие физико-механических свойств исходных материалов и мастик требованиям ГОСТа и СНиП. Для этого не реже одного раза в день проводят отбор контрольной пробы мастики с целью определения температуры размягчения.

Для оперативного контроля процесса экструзии и повышения качества получаемой продукции возникает необходимость определения физико-механических свойств конкретной партии перерабатываемого материала, в частности коэффициента внешнего трения.

Известные приборы для определения коэффициента внешнего трения гранулированных материалов при перемещении относительно твердой поверхности не учитывают сил трения материала о стенки матрицы, что приводит к снижению их точности. Этот недостаток устранен в приборе, разработанном на кафедре машин и аппаратов химических производств ДонНТУ.

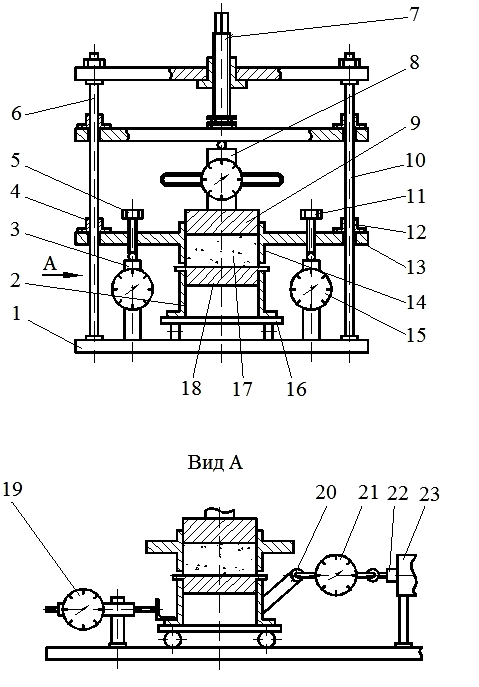

Конструктивная схема прибора показана на рисунке

.

.

Рисунок – Конструктивная схема прибора для определения коэффициента внешнего трения гранулированного материала о рабочие поверхности экструдера

Прибор монтируется на опорной плите 1 и содержит две матрицы. Нижняя матрица 2 устанавливается на тележку 16, а верхняя 14 крепится к фланцу 13. Фланец 13 устанавливается на два динамометра 3 и 15. Вместо динамометров могут быть использованы стержни с тензометрическими датчиками.

К нижней матрице 2 крепится образец 18 с исследуемой поверхностью, обращенной в сторону верхней матрицы 14. Исследуемый гранулированный материал 17 загружается в полость верхней матрицы. Винтами 5 и 11 регулируется зазор между верхней матрицей и исследуемой поверхностью. Для предотвращения перекоса верхней матрицы 14 к фланцу 13 крепятся втулки 4 и 12, которые перемещаются по направляющим стойкам 6 и 10.

Усилие на пуансон 9 и гранулированный материал создается винтом 7 и измеряется динамометром 8. Силы трения материала о стенки верхней матрицы регистрируются динамометрами 3 и 15 и учитываются при определении среднего давления исследуемого материала на исследуемую поверхность образца 18.

Перемещение нижней матрицы осуществляется механизмом, исполнительным звеном которого является шток 22 винтового редуктора 23.

Усилие, необходимое для перемещения тележки с нижней матрицей 2 измеряется динамометром растяжения 21, который крепится к тяге 20 нижней матрицы 2. Размещение тяги 20 должно быть таким, чтобы линия действия усилия перемещения лежала в плоскости сдвига исследуемого гранулированного материала относительно исследуемой твердой поверхности.

Для регистрации начала перемещения нижней матрицы 2 к опорной плите 1 крепится микрометрический индикатор часового типа 19.

Толщину слоя защитного покрытия определяют с помощью ультразвуковых толщиномеров в процессе выполнения изоляционных работ через каждые 100 м труб, в местах остановки изоляционной машины, не менее чем в четырех точках по окружности трубы или емкости и на каждой фасонной части.

Сплошность покрытия контролируют искровым дефектоскопом.

Качество защитного покрытия при приемосдаточных испытаниях проверяют через каждые 500 м, а также выборочно по требованию заказчика.

Сцепление покрытия из мастик с поверхностью защищаемого объекта контролируют адгезиметром или вручную надрезом защитного покрытия под углом 45-50° c отрывом вершины угла надреза.

При сдаче защитного покрытия трубопровода заказчику предъявляют: паспорта на каждую партию материалов или результаты лабораторных испытаний материалов; лабораторные анализы проб битумной мастики; журнал производства работ; акт проверки качества защитного покрытия. Контроль качества изоляционного покрытия готовых участков трубопровода и засыпанных грунтом осуществляется методом катодной поляризации.

Вывод

Таким образом, вышеперечисленные методы антикоррозийной изоляции, при соблюдении всех условий, могут защитить газопровод от механически, химических, температурных коррозий, создавая защитную оболочку. Тем самым продлить срок службы трубопровода и эксплуатировать его на 30-40 лет больше.

Дата: 2019-05-28, просмотров: 302.