СОДЕРЖАНИЕ

Стр.

1. ВВЕДЕНИЕ……………………………………………………………………4

Лесопромышленный комплекс «Нойзидлер Сыктывкар».

Общий обзор.

2. ОБЩАЯ ЧАСТЬ.

2.1. Общая характеристика производства…………………………………………6

2.2. Описание технологического процесса РОЦ……...…………………………..7

2.3. Актуальность темы дипломного проектирования…………………………...8

3. СПЕЦИАЛЬНАЯ ЧАСТЬ.

3.1. Требования к электроприводу скребкового конвейера применительно к условиям данного цеха……………………………………………………………10

3.2. Расчет и выбор электродвигателя…………….……………………………..11

3.3. Выбор частотного преобразователя. Обоснование выбора.……………….15

3.4. Описание принципа работы частотного преобразователя Vacon…………18

3.5 Расчет и выбор коммутационных аппаратов, силовых кабелей, защиты и автоматики…………………………………………………………………………20

3.6.Конструкторская разработка………………………………………………….25

4.ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА.

4.1. Структурная схема электротехнической службы и отдельных

цехов……….…………………………………………………………………..27

4.2. Организация пусконаладочных работ после монтажа эл.оборудования….28

4.3.Организация эксплуатации управляемых электроприводов.………………32

5. ЭКОНОМИЧЕСКАЯ ЧАСТЬ.

5.1. Расчет затрат на модернизацию электропривода.………………………….33

5.2. Организация труда и заработной платы электромонтеров………………...37

5.3. Определение затрат на содержание электрооборудования………………..42

5.4. Технико-экономические показатели проекта……………………………….45

6. МЕРОПРИЯТИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ И

ПРОТИВОПОЖАРНОЙ ТЕХНИКЕ.

6.1. Опасные и вредные факторы.………………………………………………..46

6.2. Электробезопасность…………………………………………………………46

6.3. Пожарная безопасность………………………………………………………48

ЗАКЛЮЧЕНИЕ……………………………………………………………………51

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ………………………………….53

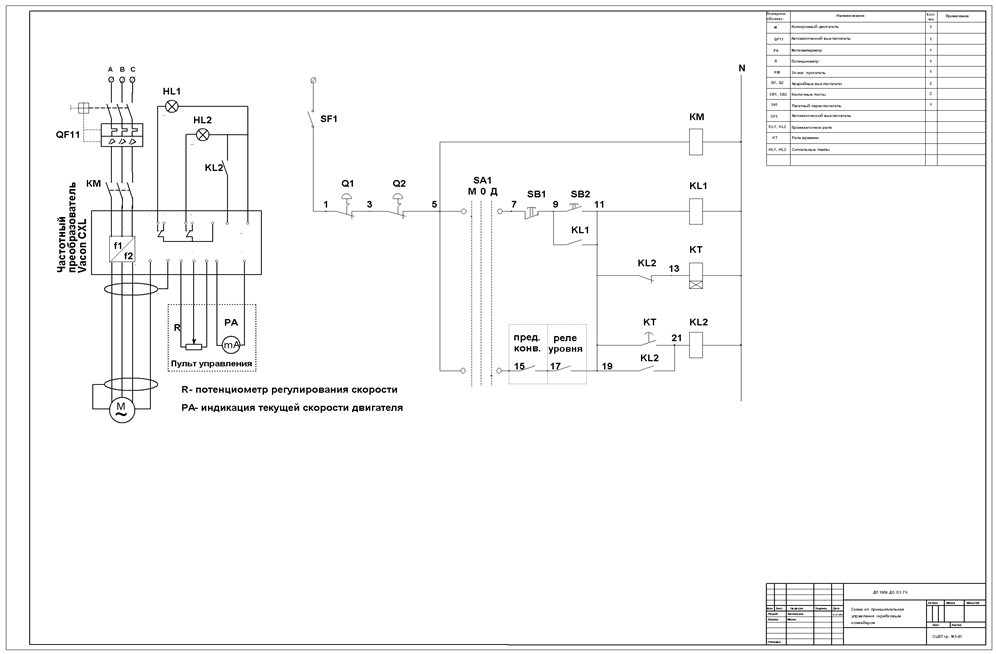

Схемы

1) Схема электрическая принципиальная управления скребковым конвейером………………………………………………………………………...55

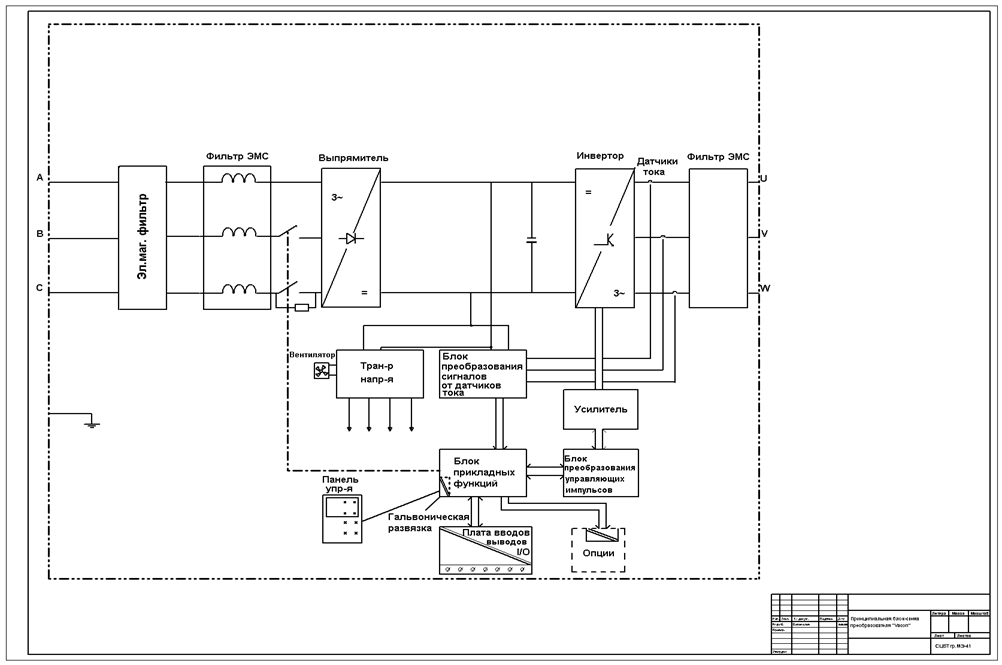

2) Принципиальная блок схема преобразователя частоты «Vacon»…………..56

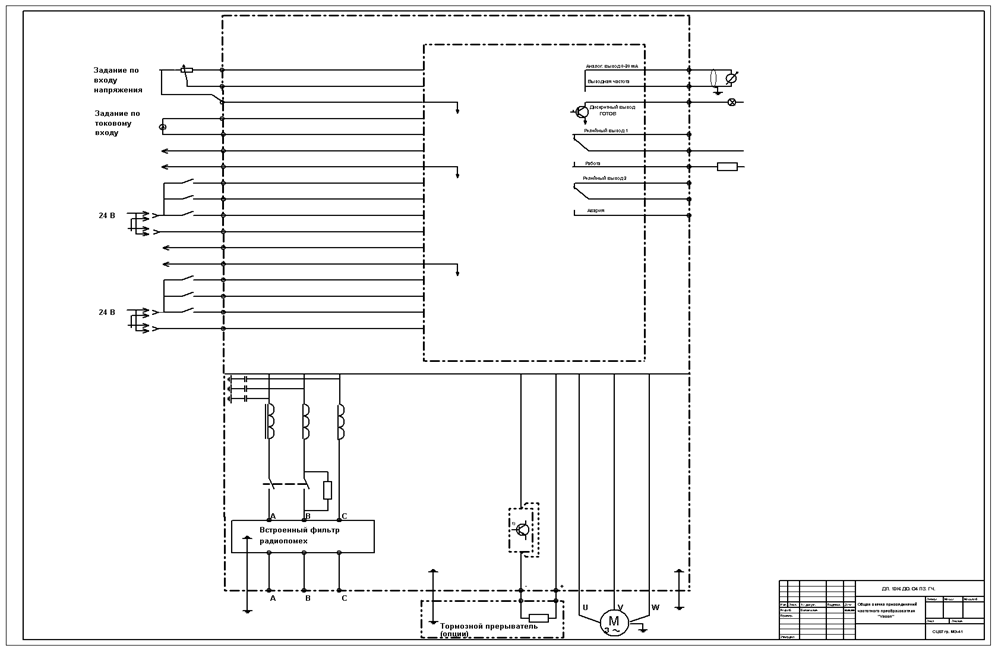

3) Общая схема присоединений преобразователя частоты «Vacon»………….57

ВВЕДЕНИЕ

Лесопромышленный комплекс «Нойзидлер Сыктывкар».

Общий обзор.

ОАО "Нойзидлер Сыктывкар" – один из крупнейших производителей бумаги и целлюлозы в России с общим объёмом производства около 700 тысяч тонн продукции в год. Комплекс имеет интеграцию с рядом лесных холдинговых компаний, ТЭЦ и линиями производства целлюлозы. Ассортимент продукции включает офсетную и газетную бумагу, картон для упаковки жидких продуктов и упаковочный топ-лайнер.

"Нойзидлер Сыктывкар" считается устойчивым предприятием, относительно экономического роста в отрасли, увеличивая объёмы производства благодаря сочетанию новой продукции и экспорта. День 25 июня 1969 года стал днём официального рождения комбината. С этого момента идёт отчёт времени становления и развития этого уникального предприятия, освоение передовых технологий и новых видов продукции, совершенствования инженерных кадров. Совокупность технологий по глубокой химической и механической переработке древесины позволяет полностью и комплексно перерабатывать древесное сырьё и производить продукцию, пользующуюся неизменным спросом. Комплекс действующих производств включает оборудование, технологии, опыт известных зарубежных фирм Австрии, Германии, Италии. Жизнедеятельность предприятия обеспечивается собственной энергетикой, связанной с энергетической системой России, наличием на предприятии всех необходимых вспомогательных и ремонтных служб.

Особенностью целлюлозно-бумажной промышленности является энергоёмкость, по потреблению электроэнергии и расходу тепла которая является одной из самой энергоёмкой отраслей промышленности нашей страны, и занимает соответственно шестое и четвёртое место.

Особенностью целлюлозно-бумажной промышленности является энергоёмкость, по потреблению электроэнергии и расходу тепла которая является одной из самой энергоёмкой отраслей промышленности нашей страны, и занимает соответственно шестое и четвёртое место.

"Нойзидлер Сыктывкар" имеет собственную ТЭЦ, работающую на природном газе. Она вырабатывает 436 МВт электроэнергии и 3200 тонн пара в час. ТЭЦ обеспечивает до 200% потребителей комбината, что позволяет использовать избыток тепла и электроэнергии на нужды Сыктывкара.

Приобретённые за годы работы квалификация, опыт и усилия специалистов управленческого персонала и рабочих, обеспечили эффективное производство, и устойчивое финансовое состояние предприятия.

2. ОБЩАЯ ЧАСТЬ.

2. ОБЩАЯ ЧАСТЬ.

Актуальность темы

Дипломного проектирования.

Скребковый конвейер предназначен для подачи коры с открытой площадки хранения на ленточный конвейер, по которому кора транспортируется в ТЭЦ для сжигания её в котлах. По технологии объём подачи коры необходимо регулировать, поэтому для привода скребкового конвейера применяем электропривод с регулированием скорости вращения.

В ходе дипломного проектирования по вышеуказанной теме происходит знакомство с приоритетным в настоящее время современным электроприводом с частотным регулированием, система управления которого реализована на микропроцессорной базе. Входы и выходы таких приводов легко согласуются с входами и выходами современных автоматических систем управления технологическими процессами (АСУ ТП), в связи с чем эти приводы широко применяются для управления технологическим оборудованием. Частотно-регулируемый привод с микропроцессорной системой управления позволяет использовать простой по конструкции, высоконадёжный и экономичный асинхронный двигатель (АД) с короткозамкнутым ротором (КЗР) с характеристиками, не уступающим характеристикам двигателей постоянного тока (ДПТ).

3. СПЕЦИАЛЬНАЯ ЧАСТЬ.

3. СПЕЦИАЛЬНАЯ ЧАСТЬ.

3.1 Требования к электроприводу скребкового конвейера применительно к условиям данного цеха.

При проектирование электрооборудования и устройств автоматики следует учесть что, цех РОЦ является производством, где технологические процессы связаны с выделением древесно-содержащей пыли, потреблением воды, а также пара.

Требования предъявляемые к электроприводу и автоматике:

1. Режим работы – продолжительный (круглосуточный);

2. Исполнение и степень защиты:

-для оборудования, установленного в цехе или вне цеха (эл. дв. IP44,

IP54);

-для оборудования, установленного в эл. помещении (пр. IP54).

3. Охлаждение – предпочтительно с самообдувом.

4. В отношении управляемых приводов:

- обратная связь в системе регулирования отсутствует.

Распиловочно-окорочный цех является пожароопасным, а также из-за применения пара производством с повышенной влажностью, поэтому при конструировании электрооборудования для таких предприятий и при проектировании электроприводов механизмов необходимо учитывать неблагоприятные условия данного производства. Обычно пользуются следу -

ющими способами, обеспечивающими безопасное и надежное исполь зование электрооборудования на предприятиях с неблагоприятными условиями окружающей среды: вынесение электрооборудования в отдельные электротехнические помещения с благоприятными условиями. Это наиболее радикальное средство защиты электрооборудования, хотя в ряде случаев оно сопряжено с увеличением капитальных вложений на строительство специальных помещений. Следует иметь в виду, что при этом не могут быть вынесены электродвигатели, сигнальные устройства оперативного управления (кнопки, ключи, сигнальные лампы) и датчики. Применение электрооборудования в конструктивном исполнение, точно соответствующем условиям окружающей среды.

ющими способами, обеспечивающими безопасное и надежное исполь зование электрооборудования на предприятиях с неблагоприятными условиями окружающей среды: вынесение электрооборудования в отдельные электротехнические помещения с благоприятными условиями. Это наиболее радикальное средство защиты электрооборудования, хотя в ряде случаев оно сопряжено с увеличением капитальных вложений на строительство специальных помещений. Следует иметь в виду, что при этом не могут быть вынесены электродвигатели, сигнальные устройства оперативного управления (кнопки, ключи, сигнальные лампы) и датчики. Применение электрооборудования в конструктивном исполнение, точно соответствующем условиям окружающей среды.

3.2. Расчет и выбор электродвигателя.

Основным требованием, предъявляемым рабочими механизмами к приводным двигателям, является обеспечение заданной производительности механизма при надлежащей надежности и экономичности их работы. Это требование может быть удовлетворено лишь при условии выбора двигателя соответствующей мощности.

В основном электродвигатели выбирают по следующим параметрам:

1. Величине напряжения.

2. Роду тока.

3. Частоте вращения вала двигателя.

4. Условиям окружающей среды.

Обоснование выбора.

Принципиальная возможность регулирования угловой скорости асинхронного двигателя изменением частоты питающего напряжения вытекает из формулы ω = 2πf (1-s)/p. При регулировании частоты также возникает необходимость регулирования амплитуды напряжения источника, что следует из выражения U ≈ Е = kФf. Если при неизменном напряжении изменять частоту, то поток будет изменяться обратно пропорционально частоте. Так, при уменьшении частоты поток возрастает, и это приведет к насыщению стали машины и как следствие к резкому увеличению тока и превышению температуры двигателя; при увеличении частоты поток будет уменьшаться и как следствие будет уменьшаться допустимый момент.

Для наилучшего использования асинхронного двигателя при регулирова-

нии угловой скорости изменением частоты необходимо регулировать напряжение одновременно в функции частоты и нагрузки, что реализуемо только в замкнутых системах электропривода. В разомкнутых системах напряжение регулируется лишь в функции частоты по некоторому закону, зависящему от вида нагрузки.

Из всех возможных способов регулирования этот способ позволяет плавно изменять угловую скорость в наиболее широком диапазоне (до 10 : 1, а иногда и более). Для его осуществления требуется, чтобы двигатель (или группа двигателей) получал питание от отдельного источника. В качестве такого источника могут быть использованы электромеханические или статические преобразователи частоты. В связи с развитием полупроводнико-

вой техники в настоящее время наиболее предпочтительными являются полупроводниковые статические преобразователи фирмы Vacon.

Обоснование выбора преобразователя.

Обоснование выбора преобразователя.

Компактные преобразователи частоты Vacon серии CXL перекрывают диапазон мощностей 0,55 кВт – 1,5 МВт для трехфазных напряжений 200/400/500/690 В. Преобразователи частоты Vacon удовлетворяют самым жестким требованиям директив по электромагнитной совместимости, установленных ЕС.

Высокая помехоустойчивость и небольшое излучение электромагнитных помех достигнуты за счет специальной оболочки, встроенного дросселя переменного тока, фильтра радиочастотных помех, а также других техничес-

ких решений. Входной дроссель снижает также уровень высших гармоник, генерируемых преобразователем частоты в питающую сеть. Современная технология векторного управления без датчиков обратной связи по скорости, быстродействующая интегрированная цепь управления, а также непосредственное измерение тока в трех фазах гарантируют качественное управление электродвигателем и адаптируемость преобразователя частоты даже к самым сложным условиям применения. С другой стороны, благодаря подробным руководствам, удобной панели управления и специализированным программным продуктам для персонального компьютера работа с преобразователями частоты Vacon во всех случаях не представляет сложностей.

● Преобразователи частоты Vacon ориентированы на мировой рынок. Они изготовляются в соответствии с европейскими нормами, специалистами с высокой квалификацией и богатым производственным опытом.

● Высокое качество обеспечивает выбором лучших технических решений и комплектующих.

● Каждый преобразователь частоты подвергается выходному контролю и испытаниям в предельных условиях эксплуатации.

● К каждому преобразователю частоты прилагается акт испытаний.

● К каждому преобразователю частоты прилагается акт испытаний.

● Преобразователя имеют разнообразные функции.

● Предусматривается блокировка параметров, повышающая безопасность изделия во время эксплуатации.

● Расчетный срок службы преобразователя частоты ─ более 500.000 часов.

Срок службы в предельных условиях эксплуатации (100% нагрузка, мак-

симальная температура окружающей среды, непрерывная работа в течении 24 часов полную неделю) составляет 50.000 часов.

Преобразователи частоты Vacon имеют малые габариты и легко встраивает ся в различные системы.

Построенные по блочно-модульному принципу макропрограммы облегчают ввод в эксплуатацию преобразователя частоты на различных объектах. Помимо базовой макропрограммы в распоряжении пользователя имеются:

● Стандартная макропрограмма.

● Макропрограмма “Местное / дистанционное управление”.

● Макропрограмма с набором фиксированных скоростей.

● Макропрограмма с ПИ-регулированием.

● Универсальная макропрограмма.

● Макропрограмма управления насосами и вентиляторами (с функцией

выравнивания моторесурса агрегатов).

Преобразователи частоты Vacon отличаются большой простотой в эксплуатации.

● Подробные руководства на русском языке, а также более чем на 20

языках.

● Благодаря макропрограммам количество параметров

настройки сведено к минимуму.

● Специализированные программные продукты и руководства можно

получать из Интернета.

● Простые в эксплуатации панели управления (стандартные, буквенно-цифровые, графические).

● Простые в эксплуатации панели управления (стандартные, буквенно-цифровые, графические).

● Предварительная установка основных параметров: достаточно ввести в

преобразователь частоты данные двигателя, указанные в заводской бир-

ке; остальное Vacon сделает сам.

● Удобные присоединения цепей ввода-вывода, разъемные клеммники.

● Выход RS232C для персонального компьютера.

● Сетевые адаптеры для всех локальных промышленных сетей.

Все эти преимущества делают преобразователь частоты Vacon удобным и надёжным в эксплуатации и предоставляющим неограниченные возможности в регулировании скорости различных производственных механизмов, в нашем случае, скребкового конвейера.

Трудоёмкость обслуживания

| Наименование электрооборудования и аппаратуры управления | Кол- во, шт. | Тип, марка | Норматив трудоёмкости, чел-час | Трудоём- кость обслужива- ния, чел-час |

| Электродвигатель Частотный преобразователь Автоматический выключатель Пакетный переключатель Пускатель эл.маг. Реле Всего Неучтенное оборуд. Итого | 1 1 1 1 3 1 1 1 3 8 8 | 4А132М2СУ3 Vacon CXL АЕ2040 ВП2-16 ПМЛ 3600 Finder 40.52.8 | 63,4 70,4 4,1 7,3 8,7 2,2 | 63,4 70,4 4,1 7,3 8,7 6,6 160,5 16 176,5 |

На производстве принята система ППР. Под системой ППР понимают комплекс мероприятий, выполняемых по плану для обеспечения бесперебойной работе всего оборудования. Соблюдение этой системы повышает работоспособность оборудования, удлиняет срок его службы,

способствует улучшению качества продукции, снижению себестоимости изделий и, в конечном счете, повышению рентабельности производства.

способствует улучшению качества продукции, снижению себестоимости изделий и, в конечном счете, повышению рентабельности производства.

Одним из основных документов для планирования ремонтов является годовой график планово-предупредительного ремонта электрооборудования.

В дипломном проекте планово-предупредительный ремонт составляем по стандартным нормативам положения о ППР.

Расчёт графика ППР представлен в табличной форме (см. табл.2).

Чтобы рассчитать трудоёмкость ремонтов, запланированных на год графиком ППР, нужно определить годовую трудоёмкость по формуле:

u

Тр = å Nр * М * n , (5.1.2.)

1

где Nр - норматив трудоёмкости одного ремонта, чел-час;

М - количество однотипных ремонтов для данного электрооборудования, шт.

Расчёт представлен в табличной форме.

Таблица 2.

График ППР

Тип, марка

Место

Установ.

Дата установки

Группа режима работы

Межремонтный период

2004 г.

Количество ремонтов

Таблица 3

Трудоёмкость ремонтов

| № |

Наименование

Электрооборудования и

Аппаратуры управления

Кол-во,

шт.,

М.

Количество

Ремонтов

Трудоёмкость

Одно ремонта,

Чел-час

Трудоём-кость

Ремонтов

Чел-час

5.2 Организация труда и заработной платы электромонтёров

Рациональная организация труда и зарплаты рабочих, обслуживающих электрооборудование - залог снижения трудоёмкости ремонтов, гарантия качества работ.

Существуют следующие виды оплаты труда: сдельная и повремённая.

Исходя из условий работы, выбираем оплату труда повремённо-премиальную.

В дипломном проекте принимаем премии:

дежурному персоналу – 60%

ремонтному персоналу – 60%

Учитывая режим работы цеха, научную организацию труда, трудовое законодательство, составляем баланс рабочего времени одного рабочего в течении года, который необходим для последующего расчёта фонда заработной платы. Таблица 4

Учитывая режим работы цеха, научную организацию труда, трудовое законодательство, составляем баланс рабочего времени одного рабочего в течении года, который необходим для последующего расчёта фонда заработной платы. Таблица 4

Количество

шт., м.

Сметная стоимость; руб.

Итого 175550

5.Транспортные расходы 10 % 17555

5.Транспортные расходы 10 % 17555

6.Итого стоимость электрооборудования 193105

7.Строительно-монтажные работы 25 % 48276,25 .Заготовительно-складские расходы 1,2 % 2317,26

9.Плановые накопления строительно-монтажных

организаций 8% 15448,4

10.Итого стоимость строительно-монтажных работ 66041,91 11.Всего капитальные затраты составили 241591,91

Годовые амортизационные отчисления рассчитываем по формуле:

Агод = К * На / 100 , (5.3.1.)

где: К - сумма затрат на приобретение и монтаж

электрооборудования;

На - общая норма амортизационных отчислений.

На = 9%

Агод = 241591,91* 9/100 = 21743,27(руб)

Расчитаем расход электроэнергии по формуле:

Wг = P * Тг * Ки , (5.3.2.)

где: Р - активная мощность, кВт;

Тг - число часов работы в год, ч;

Ки -коэффициент использования.

Wг = 11,5*8000*0,9 = 82800 (кВт*ч)

Определим потери мощности в двигателе по формуле:

D Pд.(г) = Pн.д.(г) * ( 1- hн.д.(г) ) / hн.д.(г) , (5.3.3.)

где: Pд.(г) - номинальная мощность двигателя, кВт;

hн.д.(г) - номинальный КПД двигателя.

DPд.(г) = 11,5* (1-0,87) / 0,87 = 1,718(кВт)

DPд.(г) = 11,5* (1-0,87) / 0,87 = 1,718(кВт)

Годовые потери активной электроэнергии составят

Wп.г. = D P * Тг , (5.3.4.)

где: DP - потери мощности, кВт;

Тг - число часов работы в год, ч.

Wп.г.= 1,718* 8000 = 13747,126(кВт*ч)

Определим стоимость годового расхода активной электроэнергии по формуле:

Сг = Wг * С , (5.3.4.)

где: С - стоимость одного кВт*ч электроэнергии, принимаем равным 1,6 руб.

Сг = 82800* 1,6 = 132480 (руб)

Расчёт вспомогательных материалов и запасных частей, необходимых для обслуживания и ремонта электрооборудования, производится по формуле:

См = а * Рн в , (5.3.5.)

где Рн - номинальная мощность двигателя;

а; в - коэффициенты для различных потребителей.

Принимаем а = 750 руб/кВт; в = 0,5.

См = 750 * 11,5^0,5 = 2543,37(руб)

Полученные данные сводим в таблицу 8.

| Наименование статей затрат | Сумма затрат, руб. | Примечание |

| 1. Заработная плата основная 2. Заработная плата дополнительная 3. Отчисления на социальное страхование 4. Амортизация основных фондов 5. Электроэнергия 6. Вспомогательные материалы и запасные части Итого | 12731,86 11505,94 8722,16 21743,27 132480 2543,37 181258,11 | табл. 6 табл. 6 пункт 5.2. пункт 5.3. пункт 5.3. пункт 5.3. |

Таблица 8.

Таблица 8.

Смета эксплуатационных расходов на содержание

Электрооборудования

5.4. Технико-экономические показатели

дипломного проекта

Все расчёты, полученные в дипломном проекте, сводим в таблицу 9, приведённую ниже.

Таблица 9.

Электробезопасность.

Для обеспечения электробезопасности персонала на производстве применяются специальные электрозащитные средства.

Электрозащитные средства – средства, служащие для защиты людей, работающих с электрическим током, от воздействия электрической дуги и электромагнитного поля.

В электроустановках применяются различные технические способы и средства электрозащиты такие как:

В электроустановках применяются различные технические способы и средства электрозащиты такие как:

- изоляция токоведущих частей и ее непрерывный контроль;

- компенсация емкостной составляющей тока, замыкания на землю;

- оградительные устройства;

- предупредительная сигнализация и блокировка;

- защитное заземление;

- зануление;

- электрическое разделение сетей;

-средства индивидуальной электрической защиты;

- защитное отключение;

Помещение цеха, где расположен скребковый конвейер, относится к категории с повышенной опасностью, так как возможно одновременное прикосновение человека к имеющим соединение с землей металлическим конструкциям зданий, технологическим аппаратам, механизмам с одной стороны и к металлическим корпусам электрооборудования с другой. Так как имеется напряжение 380 В переменного тока и помещение цеха относится к классу помещений с повышенной опасностью, то по ПУЭ заземление необходимо. Кроме того двигатель конвейера питается от трехфазной сети, трехпроводной с изолированной нейтралью, что также обуславливает необходимость заземления. Заземлению подлежит корпуса электродвигателей, трансформаторов, шкафов преобразователей, пульты управления и другое оборудование которое в следствии неисправности или повреждения изоляции или других причин могут оказаться под напряжением. Заземление – преднамеренное электрическое соединение с землей или ее эквивалентом металлических нетоковедущих частей, которые могут оказаться под напряжением в следствии замыкания на корпус и по другим причинам.

Пожарная безопасность

Пожарная безопасность электрооборудования, электроустановок, а также зданий и сооружений, в которых они размещены, должна удовлетворять требованиям действующих типовых правил пожарной безопасности для промышленных предприятий.

На их основе разрабатываются отраслевые правила, которые учитывают особенности пожарной опасности отдельных производств. В соответствии с законодательством, ответственность за обеспечение пожарной безопасности, предприятия и организации, несут руководители этих объектов.

Ответственность за пожарную безопасность отдельных цехов, лабораторий и других производственных участков несут их руководители, а в то время, когда они отсутствуют, ответственность перекладывается на работников, которые замещают их или исполняют их обязанности.

На каждом предприятии должен быть установлен противопожарный режим. Выполнены противопожарные мероприятия, которые бы учитывали особенности производства.

В соответствии с правилами пожарной безопасности в каждом цехе, лаборатории, мастерской и других подразделениях предприятия, должна быть разработана инструкция о конкретных мерах пожарной безопасности и противопожарном режиме.

Инструкция о мерах пожарной безопасности разрабатывается руководителем подразделений, согласовывается с органами местной пожарной охраны и утверждается руководителем предприятия.

Инструкция о мерах пожарной безопасности разрабатывается руководителем подразделений, согласовывается с органами местной пожарной охраны и утверждается руководителем предприятия.

Инструкция вывешивается на видном месте.

Каждый работник должен чётко знать и выполнять требования правил пожарной безопасности и противопожарный режим, на объекте, не допускать действия, которые, впоследствии, могут привести к пожару или возгоранию.

Лица, виновные в нарушении действующих правил пожарной безопасности, в зависимости от характера нарушений и их последствий, несут ответственность на основании действующего законодательства.

Все работники предприятия должны проходить противопожарный инструктаж (вводный и вторичный), занятия по пожарно - техническому минимуму. Эти занятия проводятся по программе, утверждённой руководителем предприятия. По окончании обучения, работники должны сдать зачёты.

Электротехнический персонал должен проходить периодические проверки знаний правил пожарной безопасности одновременно с проверкой знаний правил безопасности труда при эксплуатации электроустановок.

По каждому происшедшему на объекте пожару или возгоранию проводится расследование комиссией. Эта комиссия создаётся руководителем предприятия или вышестоящей организацией. Результаты расследования оформляются актом. При расследовании устанавливаются

причина и виновники возникновения пожара, определяются нанесённые убытки. По результатам расследования разрабатываются противопожарные мероприятия, препятствующие возникновению подобных случаев.

причина и виновники возникновения пожара, определяются нанесённые убытки. По результатам расследования разрабатываются противопожарные мероприятия, препятствующие возникновению подобных случаев.

В случае причастности электроустановки к причинам происшедших на предприятии пожаров, в комиссии по расследованию принимают участие работники органов ГОСЭНЕРГОНАДЗОРА.

ЗАКЛЮЧЕНИЕ.

ЗАКЛЮЧЕНИЕ.

При выполнении дипломного проекта были использованы теоретические знания, полученные в ходе обучения в техникуме, по специальности техник-электрик, по ряду дисциплин:

Спецтехнологии - принцип работы, выбор, расчёт, компоновка электрооборудования.

Техническое черчение-разработка и оформление технической документации, выполнение графической части проекта на основе требований стандартов единой системы конструкторской документации (ЕСКД).

Экономика - основы экономической целесообразности использования технологического оборудования, его эксплуатации и ремонта, основы расчёта зарплаты обслуживающему персоналу.

Охрана труда - включая правила техники безопасности, правила пожарной безопасности при обслуживании электрооборудования; требования к персоналу и его подготовке.

Полученные знания по этим и другим дисциплинам были использованы на практике при дипломном проектировании.

В ходе преддипломной практики и выполнения дипломного проекта мною были изучены основы технологий, применяемых в производственных процессах ОАО "Нойзидлер Сыктывкар".

Ознакомился с оборудованием, применяемым в технологической цепочке производства бумаги.

При выполнении дипломного проекта, выполнены положения поставленного задания: " Проект модернизации электропривода скребкового конвейера ОАО «Нойзидлер Сыктывкар»

Изучено оборудование электропривода скребкового конвейера, на примере ЦПДС.

Спроектировано и рассчитано основное, и вспомогательное оборудование необходимое для работы привода скребкового конвейера.

Выбрано по справочной литературе оборудование, выпускаемое отечественной и зарубежной промышленностью.

Рассчитаны экономические затраты на приобретение, доставку, монтаж, эксплуатацию и содержание электрооборудования необходимого для работы скребкового конвейера.

Расписаны мероприятия по охране труда, технике безопасности и пожарной безопасности при эксплуатации электрооборудования.

Графическая часть выполнена в заданном объёме. Пояснительная записка и графическая часть проекта выполнены в соответствии с требованиями стандартов ЕСКД.

Пояснительная записка была набрана, отредактирована и отпечатана с применением персонального компьютера (ПК), что позволило на практике применить знания, полученные по курсу информатики. Дополнительно получил навык работы с ПК и некоторыми разделами программного продукта "Windows XP" и «Microsoft Word»

Эти работы были выполнены при содействии руководителя проекта и персонала группы наладки привода.

Эти работы были выполнены при содействии руководителя проекта и персонала группы наладки привода.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ.

1. Электрические машины. Кацман М. М.

2-е изд. М., «Высшая школа», 1990г.

2. Электротехнический справочник. А.А. Чунихин

Энергоиздат Москва, 1986г.

3. Электропривод машин целлюлозно-бумажной промышленности.

Куликовский П.К., Шустов А.Д.

Госэнергоиздат Москва, 1962г.

4. Безопасность жизнедеятельности. Безопасность технологических

процессов и производств (Охрана труда).

П.П. Кукин, В.Л. Лапин, Н.Л. Пономарёв и др.

2-е изд. М., «Высшая школа», 2001г.

5. Электротехнический справочник. Том 2

В.Г. Герасимов.

Энергоиздат Москва, 1981г.

6. Электроснабжение промышленных предприятий и установок.

Л.Л. Коновалова, Л.Д. Рожкова.

Энергоатомиздат Москва, 1989г.

7. Система планово-предупредительного ремонта энергооборудования

промышленных предприятий. Н.Н. Синягин, Н.А. Афанасьев, С.А.

Новиков. Энергия Москва, 1975г.

8. Каспаров Г.Б., Алексеева А.Н. « Экономика, организация и

планирование целлюлозно-бумажного производства «

9. Синягин Н.Н., Афанасьев Н.А. « Система планово-предупредительного

ремонта энергооборудования промышленных предприятий «

Энергия Москва, 1975г

10. " Электротехнический справочник " А.А. Чуних Энергоиздат Москва,

1986 г.

Таблица 6

Наименование

Тарфный фонд зарплаты

Руб.

Премии по

Положению

Доплаты до часового фонда

Зарплаты

Фонд часовой (основной)

Зарплаты,

Руб.

Доплаты до дневного фонда

Зарплаты

Фонд дневной зарплаты

Руб.

Доплаты до годового фонда

Зарплаты

Руб.

Годовой фонд зарплаты

Руб.

СОДЕРЖАНИЕ

Стр.

1. ВВЕДЕНИЕ……………………………………………………………………4

Лесопромышленный комплекс «Нойзидлер Сыктывкар».

Общий обзор.

2. ОБЩАЯ ЧАСТЬ.

2.1. Общая характеристика производства…………………………………………6

2.2. Описание технологического процесса РОЦ……...…………………………..7

2.3. Актуальность темы дипломного проектирования…………………………...8

3. СПЕЦИАЛЬНАЯ ЧАСТЬ.

3.1. Требования к электроприводу скребкового конвейера применительно к условиям данного цеха……………………………………………………………10

3.2. Расчет и выбор электродвигателя…………….……………………………..11

3.3. Выбор частотного преобразователя. Обоснование выбора.……………….15

3.4. Описание принципа работы частотного преобразователя Vacon…………18

3.5 Расчет и выбор коммутационных аппаратов, силовых кабелей, защиты и автоматики…………………………………………………………………………20

3.6.Конструкторская разработка………………………………………………….25

4.ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА.

4.1. Структурная схема электротехнической службы и отдельных

цехов……….…………………………………………………………………..27

4.2. Организация пусконаладочных работ после монтажа эл.оборудования….28

4.3.Организация эксплуатации управляемых электроприводов.………………32

5. ЭКОНОМИЧЕСКАЯ ЧАСТЬ.

5.1. Расчет затрат на модернизацию электропривода.………………………….33

5.2. Организация труда и заработной платы электромонтеров………………...37

5.3. Определение затрат на содержание электрооборудования………………..42

5.4. Технико-экономические показатели проекта……………………………….45

6. МЕРОПРИЯТИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ И

ПРОТИВОПОЖАРНОЙ ТЕХНИКЕ.

6.1. Опасные и вредные факторы.………………………………………………..46

6.2. Электробезопасность…………………………………………………………46

6.3. Пожарная безопасность………………………………………………………48

ЗАКЛЮЧЕНИЕ……………………………………………………………………51

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ………………………………….53

Схемы

1) Схема электрическая принципиальная управления скребковым конвейером………………………………………………………………………...55

2) Принципиальная блок схема преобразователя частоты «Vacon»…………..56

3) Общая схема присоединений преобразователя частоты «Vacon»………….57

ВВЕДЕНИЕ

Лесопромышленный комплекс «Нойзидлер Сыктывкар».

Общий обзор.

ОАО "Нойзидлер Сыктывкар" – один из крупнейших производителей бумаги и целлюлозы в России с общим объёмом производства около 700 тысяч тонн продукции в год. Комплекс имеет интеграцию с рядом лесных холдинговых компаний, ТЭЦ и линиями производства целлюлозы. Ассортимент продукции включает офсетную и газетную бумагу, картон для упаковки жидких продуктов и упаковочный топ-лайнер.

"Нойзидлер Сыктывкар" считается устойчивым предприятием, относительно экономического роста в отрасли, увеличивая объёмы производства благодаря сочетанию новой продукции и экспорта. День 25 июня 1969 года стал днём официального рождения комбината. С этого момента идёт отчёт времени становления и развития этого уникального предприятия, освоение передовых технологий и новых видов продукции, совершенствования инженерных кадров. Совокупность технологий по глубокой химической и механической переработке древесины позволяет полностью и комплексно перерабатывать древесное сырьё и производить продукцию, пользующуюся неизменным спросом. Комплекс действующих производств включает оборудование, технологии, опыт известных зарубежных фирм Австрии, Германии, Италии. Жизнедеятельность предприятия обеспечивается собственной энергетикой, связанной с энергетической системой России, наличием на предприятии всех необходимых вспомогательных и ремонтных служб.

Особенностью целлюлозно-бумажной промышленности является энергоёмкость, по потреблению электроэнергии и расходу тепла которая является одной из самой энергоёмкой отраслей промышленности нашей страны, и занимает соответственно шестое и четвёртое место.

Особенностью целлюлозно-бумажной промышленности является энергоёмкость, по потреблению электроэнергии и расходу тепла которая является одной из самой энергоёмкой отраслей промышленности нашей страны, и занимает соответственно шестое и четвёртое место.

"Нойзидлер Сыктывкар" имеет собственную ТЭЦ, работающую на природном газе. Она вырабатывает 436 МВт электроэнергии и 3200 тонн пара в час. ТЭЦ обеспечивает до 200% потребителей комбината, что позволяет использовать избыток тепла и электроэнергии на нужды Сыктывкара.

Приобретённые за годы работы квалификация, опыт и усилия специалистов управленческого персонала и рабочих, обеспечили эффективное производство, и устойчивое финансовое состояние предприятия.

2. ОБЩАЯ ЧАСТЬ.

2. ОБЩАЯ ЧАСТЬ.

Общая характеристика производства.

Цех подготовки древесного сырья (ЦПДС) ОАО «Нойзидлер Сыктывкар» предназначен для получения технологической щепы из древесины, приёма привозной щепы, автомобильной поставки и подачи щепы в производство. Цех подготовки древесного сырья обеспечивает сырьём варочный цех, цех полуфабрикатов высокого выхода. Проектная мощность – 3000 тыс.пл.м³ щепы в год. ЦПДС состоит из 3-х участков: участок выгрузки древесины, распиловочно-окорочный участок, древесно-сырьевой участок.

Участок выгрузки древесины занимается транспортировкой древесины в плотах и секциях, расформировкой её и подготовкой к выкатке из воды. Древесина мостовыми кранами поднимается из воды и выгружается с автотранспорта, далее подаётся через приёмные столы роспуска на переработку, или же складируется на площадках хранения древесины.

Распиловочно-окорочный участок состоит из 2-х цехов: распиловочно-окорочный цех (РОЦ) и древесно-подготовительный цех (ДПЦ-2).

Древесно-сырьевой участок состоит из 3-х потоков, один из которых оснащён корообдирочным станком. Древесина, поставляемая по железной дороге, или автомобильным транспортом окаривается, рубится, сортируется и поступает пневмотранспортом на хвойный и лиственный потоки ХТММ, в бункер №3 3Сщ для ТММ или конвейером в бункера 3СЩ для последующей транспортировки пневмотранспортом или ленточными транспортёрами через галерею №5 в варочно-промывной цех.

2.2. Описание технологического процесса распиловочно-окорочного цеха (РОЦ).

2.2. Описание технологического процесса распиловочно-окорочного цеха (РОЦ).

В распиловочно-окорчном цехе древесина поднимается из воды и выгружается с автотранспорта при помощи 2-х мостовых кранов, распиливается на балансы длиной 1,5 метра. Далее балансы окариваются в двухсекционных окорочных барабанах КБС-425, вращающихся со скоростью 6 об/мин или 9 об/мин, в зависимости от установленных электродвигателей. Балансы окариваются за счет трения об окорочные балки барабанов и друг от друга. В зимнее время в торец глухой секции барабанов подается пар при температуре 150° - 170°С. Степень окорки зависит от степени загрузки окорочного барабана (должно быть 50 - 60 % } и его производительности. Производительность КБС-425 регулируется положением гидравлически перемещаемой шандоры на высоте барабана. При достижении степени окорки 95%, производительность не более 60 пл. мЗ/час при 6 об/мин и 85 пл. мЗ/час при 9 об/мин. Расход пара при температуре выше 25 °С 55 кг/пл. Проваливающиеся через прорези открытой секции барабана кородревесные отходы конвейером транспортируются на площадку хранения, или, через корорубки в емкости закрытого склада щепы и на сжигание в утилизационных котлах ТЭЦ. Окоренные балансы конвейером подаются на рубительные машины №10,11 - МРН 300. Щепа может конвейером подаваться на площадку временного хранения, или пневмотранспортом на кучевое хранение, либо на сортирование в ДПЦ-1.

В распиловочно-окорчном цехе используется мехочищенная вода и пожарная вода поступающая с водоочистительной станции (ВОС) производства водопропускных сооружений (ПВПС).

Мехочищенная вода с давлением 3,8 - 4,2 кгс / см2 используется на технологические нужды - охлаждение воздуходувок, рубительных машин, на спрыски транспортерных лент, уборку помещений.

После использования мехочищенная вода ( ~50 % ), содержащая кору и щепу поступает на станцию биологической очистки (СБО) через насосные станции № 9, 4, 5. Мехочищенная вода, используемая на охлаждение оборудования (~ 50 % ) поступает в ливневую канализацию. Общий расход воды за год ~ 5108000м3.

Пожарная вода с давлением 4,2 - 4,5 кгс / см 2 используется на тушение пожаров, учебно - тренировочные занятия ВПЧ, на проверку системы на водоотдачу. Вода поступает по восьми вводам ( 6 вводов диаметром 159 мм и 2 ввода по 100 мм ) на 28 гидранта, в летнее время дополнительно подключается 32 гидранта и 144 лафетные установки. Общий расход воды за год ~ 53400м3 (18400м3 в зимнее время + 35000 м3 в летнее время).

Актуальность темы

Дипломного проектирования.

Скребковый конвейер предназначен для подачи коры с открытой площадки хранения на ленточный конвейер, по которому кора транспортируется в ТЭЦ для сжигания её в котлах. По технологии объём подачи коры необходимо регулировать, поэтому для привода скребкового конвейера применяем электропривод с регулированием скорости вращения.

В ходе дипломного проектирования по вышеуказанной теме происходит знакомство с приоритетным в настоящее время современным электроприводом с частотным регулированием, система управления которого реализована на микропроцессорной базе. Входы и выходы таких приводов легко согласуются с входами и выходами современных автоматических систем управления технологическими процессами (АСУ ТП), в связи с чем эти приводы широко применяются для управления технологическим оборудованием. Частотно-регулируемый привод с микропроцессорной системой управления позволяет использовать простой по конструкции, высоконадёжный и экономичный асинхронный двигатель (АД) с короткозамкнутым ротором (КЗР) с характеристиками, не уступающим характеристикам двигателей постоянного тока (ДПТ).

3. СПЕЦИАЛЬНАЯ ЧАСТЬ.

3. СПЕЦИАЛЬНАЯ ЧАСТЬ.

3.1 Требования к электроприводу скребкового конвейера применительно к условиям данного цеха.

При проектирование электрооборудования и устройств автоматики следует учесть что, цех РОЦ является производством, где технологические процессы связаны с выделением древесно-содержащей пыли, потреблением воды, а также пара.

Требования предъявляемые к электроприводу и автоматике:

1. Режим работы – продолжительный (круглосуточный);

2. Исполнение и степень защиты:

-для оборудования, установленного в цехе или вне цеха (эл. дв. IP44,

IP54);

-для оборудования, установленного в эл. помещении (пр. IP54).

3. Охлаждение – предпочтительно с самообдувом.

4. В отношении управляемых приводов:

- обратная связь в системе регулирования отсутствует.

Распиловочно-окорочный цех является пожароопасным, а также из-за применения пара производством с повышенной влажностью, поэтому при конструировании электрооборудования для таких предприятий и при проектировании электроприводов механизмов необходимо учитывать неблагоприятные условия данного производства. Обычно пользуются следу -

ющими способами, обеспечивающими безопасное и надежное исполь зование электрооборудования на предприятиях с неблагоприятными условиями окружающей среды: вынесение электрооборудования в отдельные электротехнические помещения с благоприятными условиями. Это наиболее радикальное средство защиты электрооборудования, хотя в ряде случаев оно сопряжено с увеличением капитальных вложений на строительство специальных помещений. Следует иметь в виду, что при этом не могут быть вынесены электродвигатели, сигнальные устройства оперативного управления (кнопки, ключи, сигнальные лампы) и датчики. Применение электрооборудования в конструктивном исполнение, точно соответствующем условиям окружающей среды.

ющими способами, обеспечивающими безопасное и надежное исполь зование электрооборудования на предприятиях с неблагоприятными условиями окружающей среды: вынесение электрооборудования в отдельные электротехнические помещения с благоприятными условиями. Это наиболее радикальное средство защиты электрооборудования, хотя в ряде случаев оно сопряжено с увеличением капитальных вложений на строительство специальных помещений. Следует иметь в виду, что при этом не могут быть вынесены электродвигатели, сигнальные устройства оперативного управления (кнопки, ключи, сигнальные лампы) и датчики. Применение электрооборудования в конструктивном исполнение, точно соответствующем условиям окружающей среды.

3.2. Расчет и выбор электродвигателя.

Основным требованием, предъявляемым рабочими механизмами к приводным двигателям, является обеспечение заданной производительности механизма при надлежащей надежности и экономичности их работы. Это требование может быть удовлетворено лишь при условии выбора двигателя соответствующей мощности.

В основном электродвигатели выбирают по следующим параметрам:

1. Величине напряжения.

2. Роду тока.

3. Частоте вращения вала двигателя.

4. Условиям окружающей среды.

Дата: 2019-05-28, просмотров: 366.