ОТЧЕТ

О нормировочной практике

На АОЗТ "Техноткани"

С 09 июня 1997 г. По 31 июня 1997 г.

Студент гр. 46-94 Бондаренко Ю.М.

Руководитель практики от института доц. Сорокина Г.С.

Руководитель практики от предприятия начальник ОТЗ Кристинина З.И.

Москва 1997

Содержание

1. Историческая справка…………………………………….………………...……..3

2. Организационно-технические особенности предприятия.............................. 4

3. Ткацкий участок............................................................................................... 5

3.1. Разделение труда на ткацком участке.......................................................... 6

3.2. Организация труда ткача............................................................................. 6

3.3. Организация рабочего места и характеристика условий работы............. 7

3.4. Нормирование труда на ткацком участке.................................................... 7

3.4.1. Нормировочная карта................................................................................ 7

3.4.2. Замеры скорости на ткацких станках........................................................ 7

3.4.3. Замеры обрывности на ткацких станках................................................... 8

3.4.4. Моментальные наблюдения....................................................................... 8

3.4.5. Хронометражные наблюдения................................................................. 10

3.4.6. Фотография рабочего времени ткача...................................................... 11

4. Крутильный участок...................................................................................... 19

4.1. Разделение труда на крутильном участке.................................................. 19

4.2. Организация труда крутильщицы............................................................. 19

4.3. Организация рабочего места и характеристика условий работы............ 20

4.4. Нормирование труда на крутильном участке........................................... 21

4.4.1. Нормировочная карта.............................................................................. 21

4.4.2. Замеры скорости переднего цилиндра машины..................................... 21

4.4.3. Замеры обрывности на крутильной машине........................................... 21

4.4.4. Моментные наблюдения........................................................................... 21

4.4.5. Хронометражные наблюдения................................................................. 23

4.4.6. Фотография рабочего времени крутильщицы........................................ 23

5. Организация заработной платы в АОЗТ «Техноткани».............................. 29

Вывода................................................................................................................. 31

Используемая литература:................................................................................. 32

Приложение 1...................................................................................................... 33

Организационно-технические особенности предприятия

Основной ассортимент технических тканей, вырабатывается на ткацком участке № 1. Вот некоторые из них:

Фильтровальные ткани

| Артикул | Наименование ткани | Ширина ткани, см | Структура нити и вид волокна | Вес, г/м2 | Разрывная нагрузка, кгс основа/уток |

| 2030/11 | Бельтинг “БФ” | 100 ± 2 | х/б 100% | 930 | 240/180 |

| 86035 | Фильтролавсановая | 164 ± 2 | лав 66% нк 34% | 620 | 350/300 |

| 2074/12 | Фильтродиагональ | 112 ± 2 | х/б 100% | 575 | 120/80 |

| 2210 | Фильтронефтяная “Н” | 160 ± 2 | х/б 100% | 600 | 150/100 |

Комбинированные ткани

| 550752 | Ткань ТРК-2 | 146 ± 2 | х/б 60% нк 40 % | 375 | 280/320 |

| 2406 | Чефер | 114 ± 2 | х/б 75% нк 25 % | 250 | 70/160 |

| 66024 | К-10-2-3 Кордная | 90 ± 2 | нк 94% х/б 6% | 490 | 600 |

Хлопчатобумажные ткани

| 5507/25 | Прокладочная | 110 ± 2 | х/б 100% | 190 | 35/35 |

| 5507/03 | Тарная | 107 ± 2 | х/б 100% | 230 | 15/40 |

| 2360/90 | Рукавная Р-220 | 90 ± 2 | х/б 100% | 350 | 85/95 |

| 5507/06 | Мешковина | 107 ± 2 | х/б 100% | 330 | 60/70 |

| 5507/04 | Половая, обтирочная | 110 ± 2 | х/б 100% | 160 | 15/20 |

| 5507/15 | Двунитка | 107 ± 2 | х/б 100% | 275 | 60/45 |

| 5507/26 | Дзюдо | 135 ± 2 | х/б 100% | 585 | 110/150 |

| 5201-07/02 | Самбо | 115 ± 2 | х/б 100% | 475 | 70/100 |

Капроновые ткани

| 5507/27 | ТК-100 | 115 ± 2 | нк 100% | 325+20 | 500 |

| 5507/38 | ТК-100 | 160 ± 2 | нк 100% | 325+20 | 500 |

| 5507/21 | ТК-200 | 100 ± 2 | нк 100% | 590+30 | 1100 |

| 5507/32 | ТК-200 | 115 ± 2 | нк 100% | 590+30 | 1100 |

Оборудование, установленное на данном участке:

| Тип и марка оборудования | Количество |

| Ткацкие станки · СТБ-2-250 · СТБ-180 | 54 44 10 |

| Крутильные машины · К-128 · ВТS | 9 7 2 |

| Тростильные машины · Т-190 · R2 | 2 1 1 |

| Сновальные машины, СН-140 | 2 |

| Мотальная машина, М-150 | 1 |

| Перегонная машина | 1 |

Схема управления предприятием имеет следующий вид:

Генеральный директор

Планово-производственный отдел

Отдел кадров

Юрист-консультант

Отдел технического контроля

Отдел материально технического снабжения и сбыта

Технический директор

Технический отдел

Производственная лаборатория

Отдел главного механика

Отдел организации труда и заработной платы

Охрана труда

Начальник

Производственные участки

Участок вспомогательного производства

Весь промышленно-производственный персонал, работающих на предприятии делится на руководителей, специалистов, служащих и рабочих.

Численность каждой группы персонала и должностные оклады приведены в Штатном расписании.[1]

Ткацкое производство

На предприятие «Техноткани» пряжа поступает уже в готовом виде. Но для дальнейшего использования в ткачестве ее необходимо подготовить.

Сначала, если это необходимо, пряжу отправляют на тростильные машины (T-190 или RZ), где происходит трощение двух или более нитей, с добавлением капроновой или лавсановой нити.

Если трощение не нужно, пряжа идет на крутильные машины марки BTS (или K-128). Крученая нить с этих машин отправляется на перемотку, которая осуществляется на мотальных машинах M-150. Пряжа перематывается в паковки конической и цилиндрической формы. Затем пряжу подвергают снованию. Определенное число основных нитей установленной длины наматываются на сновальный вал. Для этого применяется партионная сновальная машина СП-140. После снования пряжу отправляют на перегонную машину, после прохождения, которой пряжа поступает на ткацкий участок.

На ткацком участке на станках СТБ-2-250 и СТБ-180 уже вырабатываются полотна.

В отчете описана организация труда на ткацком и крутильном участке.

Ткацкий участок

На ткацком участке осуществляется формирование ткани, заключающееся в переплетении нитей основы и утка. Ткань вырабатывается на станках СТБ-2-250 и СТБ-180.

Основные обязанности по поддержанию технологического процесса на ткацких станках выполняет ткач.

Более подробное разделение труда показано в таблице 5.

Организация труда ткача

Рабочие приемы.

Основным рабочим на ткацком участке является ткач. Он выполняет основные работы по поддержанию технологического процесса на станках. Более подробно рабочие приемы, выполняемые ткачом, и фиксажные точки приемов описаны в таблице 6.

Характеристика рабочих приемов.

Таблица 6.

| Наименование приемов | Фиксажные точки | |

| начало | конец | |

| Смена бобины с уточной пряжей | Касание рукой кнопки останова | Отнятие руки от пусковой рукоятки |

| Раскладка запасных бобин с уточной пряжей по станкам | Касание рукой первой бобины, находящейся в тележке | Отнятие руки от последней бобины, установленной на бобинодержатель |

| Ликвидация обрыва нити основы | Касание рукой водилки ламельного прибора | Отнятие руки от пусковой рукоятки |

| Ликвидация обрыва нити утка | Касание рукой бобины | Отнятие руки от пусковой рукоятки |

| Срез и заправка ткани | Касание рукой кнопки останова | Отнятие руки от пусковой рукоятки |

| Поправка основы | Касание рукой основы | Начало перехода к следующему станку или начало выполнения другой работы |

| Прочие мелкие работы | Начало работы или останов (пуск) станка | Окончание работы |

Планирование работы.

На данном участке ткач обслуживает 7 станков. Способ обслуживания используется маршрутный, зона обслуживания достаточно большая, ткач не может видеть сразу все станки.

Маршрут используется кольцевой продольный.

Маршрут должен быть простым, коротким и равномерным. Короткий маршрут сокращает затраты времени на передвижение, обеспечивая более частое посещение каждого станка, вследствие чего уменьшаются перерывы из-за совпадений. Равномерный маршрут сокращает перерывы из-за совпадений, т.к. рабочий посещает каждую машину в момент наиболее вероятного простоя.

Работа вспомогательных рабочих осуществляется по вызывному методу.

Основной задачей планирования работы на участке является сокращение до минимума простоев машины из-за ожидания обслуживания. Для этого добиваются равномерного распределения работ в течение смены. Производят разгон съемов и в дальнейшем стараются его поддерживать. Случайные приемы нельзя заранее распределить во времени, поэтому, чтобы предупредить их появление, используют различные меры профилактики (поправка основы на станке, профилактический осмотр машины и др.). Профилактические мероприятия проводятся в свободное от срочных приемов время, чем обеспечивают более равномерную загруженность многопоточника.

Используется маневренность в работе: срочные работы выполняются раньше профилактических; если совпали обрывы утка и основы, то сначала ликвидируют обрыв утка, т.к. эта работа быстрее. Т.о. при одновременном останове нескольких машин начинают с той машины, которую можно пустить скоре.

Моментальные наблюдения.

Моментальные наблюдения простоев ткацких станков указаны в таблице 11.

Табл.11

| Номер обхода | ЛОО | ЛОУ | Ожидание | Схема бобины | Скатка куска |

| 1 | · | · | |||

| 2 | · | · | |||

| 3 | · | · | |||

| 4 | · | ||||

| 5 | · | ||||

| 6 | · | · | |||

| 7 | · | · | |||

| 8 | · | ·· | |||

| 9 | · | ||||

| 10 | · | ||||

| 11 | · | ||||

| 12 | · | · | |||

| 13 | · | ||||

| 14 | · | · | |||

| 15 | · | ||||

| 16 | · | · | |||

| 17 | · | ||||

| 18 | · | ·· | |||

| 19 | · | · | |||

| 20 | · | · | |||

| 21 | · | ||||

| 22 | · | ||||

| 23 | · | ||||

| 24 | · | ||||

| 25 | |||||

| 26 | · | ||||

| 27 | · | ||||

| 28 | · | · | |||

| 29 | · | ||||

| 30 | · | ||||

| 31 | · | ||||

| 32 | · | ||||

| 33 | · | ||||

| 34 | · | · | |||

| 35 | ··· | ||||

| 36 | ·· | · | |||

| 37 | · | · | |||

| 38 | · | ·· | |||

| 39 | · | · | |||

| 40 | · | · | |||

| 41 | · | ||||

| 42 | · | ||||

| 43 | · | · | |||

| 44 | ·· | · | |||

| 45 | · | · | |||

| 46 | · | ||||

| 47 | · | · | |||

| 48 | · | · | |||

| 49 | · | · | |||

| 50 | · | ||||

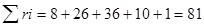

| Итого | 8 | 26 | 36 | 10 | 1 |

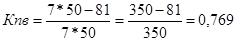

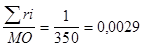

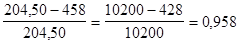

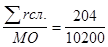

Используя данные таблицы, можно рассчитать фактическое значение коэффициента Кпв.

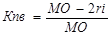

| , где М - число обслуживаемых станков, О - число обходов, ri - число простоев оборудования по i - причине. |

Фактический Кив превышает нормативный на 11,1 %.

Это связано с меньшим количеством обрывов основной пряжи и сравнительно небольшой зоной обслуживания (меньше длительность и количество ожидания).

Процент простоев станка по причинам:

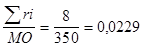

а) Ликвидация обрывов основы:

или 2,29 %

или 2,29 %

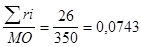

б) Ликвидация обрывов утка:

или 7,43 %

или 7,43 %

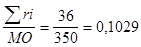

в) Ожидание:

или 10,29 %

или 10,29 %

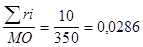

г) Смена уточной бобины:

или 2,86 %

или 2,86 %

д) Смена куска:

или 0,29 %

или 0,29 %

Хронометражные наблюдения

Длительность выполнения основных рабочих приемов ткачей даны в таблице 12.

Хронометраж. Таб. 12

| Случаи | 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | 10. | 11. | 12. | 13. |

| Длит. приема, с | |||||||||||||

| ЛОО | 56 | 25 | 53 | 65 | |||||||||

| ЛОУ | 28 | 6 | 40 | 23 | 10 | 20 | 8 | 15 | 25 | 8 | 25 | 10 | 49 |

| Смена бобины | 27 | 13 | 19 | 27 | 8 | 11 | 45 |

| Случаи | 14. | 15. | 16. | 17. | 18. | 19. | 20. | 21. | 22. | 23. | 24. | 25. | 26. |

| Длит. приема, с | |||||||||||||

| ЛОО | 38 | 43 | 32 | 49 | |||||||||

| ЛОУ | 45 | 59 | 27 | 45 | 37 | 8 | 10 | 7 | 10 | 15 | 9 | 15 | 8 |

| Смена бобины | 7 | 9 | 47 | 29 | 21 | 12 |

| Случаи | 27. | 28. | 29. | 30. | 31. | 32. | 33. | 34. | 35. | 36. | 37. | 38. | 39. |

| Длит. приема, с | |||||||||||||

| ЛОО | 25 | 43 | 37 | 20 | |||||||||

| ЛОУ | 10 | 55 | 9 | 12 | 14 | 14 | 16 | 7 | 8 | 15 | 6 | 18 | 10 |

| Смена бобины | 20 | 35 | 10 | 17 | 25 |

| Случаи | 40. | 41. | 42. | 43. | 44. | 45. | 46. | 47. | 48. | 49. | 50. |

| Длит. приема, с | |||||||||||

| ЛОО | 5 | 30 | 40 | ||||||||

| ЛОУ | 38 | 17 | 20 | 11 | 10 | 13 | 7 | 20 | 5 | 8 | 23 |

| Смена бобины | 17 | 45 | 15 | 12 | 7 | 20 |

ЛОО - ликвидация обрыва основы

ЛОУ - ликвидация обрыва утка

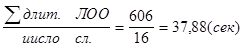

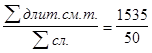

Средняя длительность ликвидации обрыва основы:

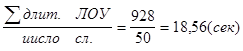

Средняя длительность ликвидации обрыва утка:

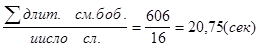

Средняя длительность смены уточной бобины:

Сравнительная таблица. Табл.13

| Показат. | Фактическая длительн., сек | Нормативная длительн., сек | отклонения от норматива % |

| ЛОО | 37,88 | 34 | +11,41 |

| ЛОУ | 18,56 | 18 | +3,11 |

| См. боб. | 20,75 | 14 | +48,21 |

Средняя длительность основных рабочих приемов превышает нормативные данные (необходимо учитывать ошибку при вычислении средней величины).

Вывод

Фактический уровень коэффициента общей загруженности ткача Кз=0,759.

Фактический коэффициент загруженности рабочими приемами Кзр=0,468.

Кзр. нормат. =0,75.

Фактически Кзр меньше нормативного на 28,2 %, т.к. много времени тратится на переходы и микро паузы в течение смены, а также работница была на обеде дольше, чем это должно быть (на 6 минут) и отсутствовала на рабочем месте по неизвестным причинам 14,2 мин.

Сравнительная таблица Нм и Нв

| Показатели | Фактическое значение | Нормативное значение | Отклонения от норматива, % |

| Нм, м/час | 12,64 | 11 | + 14,9 |

| Нв, м/час | 88,48 | 77 | + 14,9 |

С учетом фактического Кпв можно рассчитать фактическую производительность ткацкого станка.

Нм=12,64 м/час

Фактическая производительность ткацкого станка больше производительности станка по нормативам фабрики (11 м/час) на 14,9 %. Это связано с тем, что выше фактический Кив и частота вращения главного вала больше на 1,6 %.

Зона обслуживания ткача не отличается от нормативов по фабрике и равна 7 станкам.

Тогда норма выработки ткача больше нормативной, как и производительность станка, на 14,9 % и равна Нв = 88,48 м/час.

Крутильный участок

Для переработки в ткацком производстве большое количество пряжи подвергается кручению.

Скручивание пряжи позволяет улучшить физико-механические и другие свойства нитей; разрывная нагрузка крученой пряжи по сравнению с одноименной увеличивается вдвое; в зависимости от состояния и направлений крутки жесткость нити на кручение и изгиб изменяется как в сторону уменьшения, так и в сторону увеличения; неровнота по линейной плотности, разрывной нагрузке и удлинению снижается; плотность нити, стойкость к истиранию увеличивается.

Таким образом, пряжа, поступающая с крутильных машин является более прочной, равномерной, гладкой и равномерной.

На предприятии «Техноткани» кручение пряжи производят на крутильных машинах К-128 и BTS.

В данном отчете будет рассмотрена организация и нормирование труда на машине К-128.

Основной работницей на крутильной машине является крутильщица. Она выполняет все работы по поддержанию технологического процесса и по уходу за оборудованием.

Более подробнее разделение труда на крутильном участке показано в таблице.

Наименование приемов

Фиксажные точки

Планирование работы.

Фронтом обслуживания крутильщицы является одна машина. Зона достаточно большая, т.к. единицей обслуживания является одно веретено, поэтому применяется маршрутный способ обслуживания. [2]

Метод обслуживания машины - кольцевой; ни наиболее удобный: короткий, простой и равномерный, что сокращает перерывы из-за совпадений и простои отдельных веретен.

Основной задачей планирования работы на участке является сокращение простоев отдельных веретен из-за ожидания обслуживания. Для этого пытаются более равномерно распределить работы в течение смены. Производится разгон ставки. Чтобы уменьшить количество случайных работ (ликвидация обрывов нити), которые нельзя заранее распределить по всей смене, проводятся профилактические работы (профилактический осмотр). Если крутильщица часто ликвидирует обрывы на одном и том же вертеле, то она вызывает помощника мастера, чтобы тот устранил неполадку. Случайные работы на машине проводятся раньше профилактических; сначала выполняется более быстрая работа с целью уменьшения простоев веретен.

Организация более эффективного ухода за оборудованием способствует составление специальных графиков.

График ухода за крутильной машиной

Таблица 18

| Рабочие приемы | Число случаев за смену |

| 1. Обмахивание зоны питания машины. | 1 |

| 2. Чистка крутильно-метального механизма и низа машины. | 1 |

| 3. Подметание пола. | 2 |

Моментные наблюдения.

Единицей наблюдения является веретено. Простои веретена на машине могут быть вызваны ликвидацией обрыва нити, сменой входящей кановки, снятием и заправкой съема.

Моментные наблюдения за простоями веретен даны в табл.21.

Табл.21

| № обхода |

ЛО | смена входн. паковки | снятие и заправка съема | ожидание | ||||||

| 1 |

| · |

|

| ||||||

| 2 |

| · |

|

| ||||||

| 3 |

| · |

|

| ||||||

| 4 | · |

|

|

| ||||||

| 5 | · |

|

|

| ||||||

| 6 |

| · |

|

| ||||||

| 7 | · |

|

|

| ||||||

| 8 |

| · |

|

| ||||||

| 9 |

| · |

|

| ||||||

| 10 |

| · |

|

| ||||||

| 11 | · |

|

|

| ||||||

| 12 |

| · |

|

| ||||||

| 13 |

|

|

|

| ||||||

| 14 | · |

|

|

| ||||||

| 15 |

| · |

|

| ||||||

| 16 |

| · |

|

| ||||||

| 17 | · |

|

|

| ||||||

| 18 | · |

|

|

| ||||||

| 19 |

| · |

|

| ||||||

| 20 |

| · |

|

| ||||||

| 21 | · |

|

|

| ||||||

| 22 |

| · |

|

| ||||||

| 23 | · |

|

|

| ||||||

| 24 |

| · |

|

| ||||||

| 25 |

| · |

|

| ||||||

| 26 |

|

|

|

| ||||||

| 27 |

| · |

|

| ||||||

| 28 | · |

|

|

| ||||||

| 29 |

| · |

|

| ||||||

| 30 |

| · |

|

| ||||||

| 31 | · |

|

|

| ||||||

| 32 |

| · |

|

| ||||||

| 33 | · |

|

|

| ||||||

| 34 |

| · |

|

| ||||||

| 35 |

| · |

|

| ||||||

| 36 |

|

|

|

| ||||||

| 37 | · |

|

|

| ||||||

| 38 |

| · |

|

| ||||||

| 39 |

| · |

|

| ||||||

| 40 | · |

|

|

| ||||||

| 41 |

| · |

|

| ||||||

| 42 |

|

|

|

| ||||||

| 43 |

| · |

|

| ||||||

| 44 |

| · |

|

| ||||||

| 45 | · |

|

|

| ||||||

| 46 | · |

|

|

| ||||||

| 47 | · |

|

|

| ||||||

| 48 |

| · |

|

| ||||||

| 49 |

| · |

|

| ||||||

| 50 |

|

| 204 |

| ||||||

| Итого | 17 | 28 | 204 | 179 | ||||||

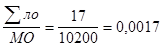

Используя данные таблицы можно найти примерное фактическое значение Кпв.

Кпв =

М = 204 веретена; О = 50 обходов;  ч = 17+28+204+179=428

ч = 17+28+204+179=428

Кпв =

Кпв нормат. = 0,743

Фактический Кпв превышает нормативный на 21,5%. Это объясняется меньшей тратой времени на съем, вследствие чего меньше tвн и меньше Ка, меньше потери при съеме, при небольшой зоне обслуживания потери из-за ожидания.

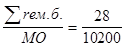

Процент простоя времени по причинам:

а) Ликвидация обрыва нити:

или 0,17%

или 0,17%

б) Смена бобины:

= 0,0027 или 0,27%

= 0,0027 или 0,27%

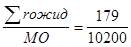

в) Ожидание

= 0,0175 или 1,75%

= 0,0175 или 1,75%

г) Снятие и заправка съема:

= 0,02 или 2%

= 0,02 или 2%

Хронометражные наблюдения

Выполнением крутильщицей основных рабочих приемов даны в табл.22.

Хронометраж. Табл.22

| Случаи | 51. | 52. | 53. | 54. | 55. | 56. | 57. | 58. | 59. | 60. | 61. | 62. | 63. |

| Длит. приема, с | |||||||||||||

| Смена бобины | 27 | 28 | 28 | 26 | 27 | 28 | 34 | 26 | 48 | 27 | 25 | 28 | 32 |

| ЛО | 45 | 28 | 42 | 42 | 33 | 35 | 44 | 30 | 28 | 20 | 34 | ||

| Сн. и запр. съема |

| Случаи | 64. | 65. | 66. | 67. | 68. | 69. | 70. | 71. | 72. | 73. | 74. | 75. | 76. |

| Длит. приема, с | |||||||||||||

| Смена бобины | 45 | 27 | 26 | 28 | 18 | 33 | 27 | 32 | 45 | 34 | 28 | 29 | 25 |

| ЛО | 23 | 34 | 45 | 18 | 35 | 38 | 52 | 60 | 34 | 28 | 15 | ||

| Сн. и запр. съема |

| Случаи | 77. | 78. | 79. | 80. | 81. | 82. | 83. | 84. | 85. | 86. | 87. | 88. | 89. |

| Длит. приема, с | |||||||||||||

| Смена бобины | 30 | 44 | 32 | 55 | 15 | 34 | 51 | 29 | 27 | 26 | 24 | 20 | 25 |

| ЛО | 25 | 36 | 30 | 27 | 30 | 28 | 10 | 35 | 20 | 25 | 15 | ||

| Сн. и запр. съема |

| Случаи | 90. | 91. | 92. | 93. | 94. | 95. | 96. | 97. | 98. | 99. | 100. |

| Длит. приема, с | |||||||||||

| Смена бобины | 31 | 44 | 40 | 27 | 15 | 28 | 41 | 30 | 32 | 26 | 28 |

| ЛО | 33 | 27 | 28 | 32 | 28 | 30 | 32 | 27 | |||

| Сн. и запр. съема | 1800 |

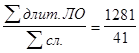

Средняя длительность смены бобины:

= 30,7 (сек)

= 30,7 (сек)

Средняя длительность ликвидации обрыва нити:

= 31,24 (сек)

= 31,24 (сек)

Время на снятие съема на 1 машине - 30 мин.

Нормативная длительность снятия и заправки съема на 1 сторону составляют 34 мин., т.е. 68 минут на 1 машину.

То есть фактически на снятие съема и заправку уходит на 126,7 % меньше времени.

Выводы

Сравнительная таблица Нм и Нв Табл.25

| Показатели | Фактическое значение | Нормативное значение | Отклонения от норматива,% |

| Нм, кг/час на 1000 вер. | 567,91 | 203,4 | + 31,72 |

| Нв, кг/час | 54,65 | 41,49 | + 31,72 |

Фактическая производительность машины больше нормативной на 31,72%. Это вызвано большей скоростью переднего цилиндра и уменьшением tвн за счет сокращения времени на снятие и заправку съема.

Норма выработки крутильщицы увеличилась прямо пропорционально увеличению Нм, т.к. зона обслуживания крутильщицы фактическая совпадает с нормативной (204 веретена).

Разряды

для сдельщиков

2558

для повременщиков

2416

На данном предприятии существует 2 формы оплаты труда: сдельная и повременная.

В таблице показано какие системы оплаты применяются по отношению к каким рабочим, а также указаны размеры премий.

Расчет заработной платы ткача Смирновой О.В. за май месяц 1997 г. (150 часов)

Заработок = Нв мес. * Расценок 1м

Таблица 28

| Артикул ткани | Норма выработки за май месяц, м | Расценок 1м, руб. | Заработок, руб. |

| 2013 | 1174 | 43 | 50482 |

| 2030 | 1856 | 67 | 124352 |

| 2210 | 387 | 66 | 25542 |

| 2216 | 2086 | 48 | 109728 |

| 2314 | 1460 | 80 | 116800 |

| 2380 | 1544 | 48 | 74112 |

| 5522 | 738 | 44 | 32472 |

| 5534 | 1021 | 77 | 78617 |

| Итого: |

| 612105 | |

50 % времени = 612105 * 0,5 = 306053 руб.

Плата за простои: 151482 руб.

За отработанные 80 вечерних часов (50 % тарифной ставки - 2524 руб.): 0,5 * 2524 * 80 = 100960 руб.

Расчет заработной платы крутильщицы Фроловой Т.И. за май месяц 1997 г. (150 часов)

Крутильщица вырабатывала пряжу 401 (номер 20/2).

Нв = 2413 кг/месяц ; Расценок 1 кг = 270 руб.

Заработок = 2413 * 270 = 651510 руб.

Премия 50 % : 0,5 * 651510 = 325755 руб.

Плата за отработанные 80 вечерних часов (при тарифной ставке - 2218 руб.) : 0,5 * 2218 * 80 = 88720 руб.

Т.е. заработная плата крутильщицы Фроловой Т.И. за май составит:

651510 + 325755 + 88720 = 1065985 руб.

Используемая литература:

1. Кутекова К.В., Победимский Т.В. Научная организация и нормирование труда в текстильной промышленности. М. : Легкая индустрия, 1979 г.

2. Денисова Н.Ф., Сорокина Т.С. Организация планирования и управления ткацким производством. М. : Легпромбытиздат, 1985 г.

3. Поляк Т.Б., Стерлин Е.А., Летуповская А.А. Организация, планирование и управление ткацким производством. М. : Легпромбытиздат, 1986 г.

4. Отраслевые нормативы времени на работы при обслуживании чесальных машин марки ЧММ-450-4, ленточных машин ЛИС-512 и ткацких станков АТПР-100, СТБ-2-216, СТБ-2-230, СТБ-2-250 в хлопчатобумажной промышленности. М. : ЦНИИНТЭЛегпром, 1974 г.

5. Отраслевые типовые нормы обслуживания для операторов крутильного оборудования и нормативы времени на работы при обслуживании крутильных машин на прядильно-ниточных предприятиях хлопчатобумажной промышленности. М. : ЦНИИНТЭЛегпром, 1989 г.

Приложение 1.

[1] См. Приложение 1, Штатное расписание.

[2] См. Приложение 1, Нормировочная карта №1.

[3] См. Приложение 1, Нормировочная карта №2.

ОТЧЕТ

О нормировочной практике

На АОЗТ "Техноткани"

С 09 июня 1997 г. По 31 июня 1997 г.

Студент гр. 46-94 Бондаренко Ю.М.

Руководитель практики от института доц. Сорокина Г.С.

Руководитель практики от предприятия начальник ОТЗ Кристинина З.И.

Москва 1997

Содержание

1. Историческая справка…………………………………….………………...……..3

2. Организационно-технические особенности предприятия.............................. 4

3. Ткацкий участок............................................................................................... 5

3.1. Разделение труда на ткацком участке.......................................................... 6

3.2. Организация труда ткача............................................................................. 6

3.3. Организация рабочего места и характеристика условий работы............. 7

3.4. Нормирование труда на ткацком участке.................................................... 7

3.4.1. Нормировочная карта................................................................................ 7

3.4.2. Замеры скорости на ткацких станках........................................................ 7

3.4.3. Замеры обрывности на ткацких станках................................................... 8

3.4.4. Моментальные наблюдения....................................................................... 8

3.4.5. Хронометражные наблюдения................................................................. 10

3.4.6. Фотография рабочего времени ткача...................................................... 11

4. Крутильный участок...................................................................................... 19

4.1. Разделение труда на крутильном участке.................................................. 19

4.2. Организация труда крутильщицы............................................................. 19

4.3. Организация рабочего места и характеристика условий работы............ 20

4.4. Нормирование труда на крутильном участке........................................... 21

4.4.1. Нормировочная карта.............................................................................. 21

4.4.2. Замеры скорости переднего цилиндра машины..................................... 21

4.4.3. Замеры обрывности на крутильной машине........................................... 21

4.4.4. Моментные наблюдения........................................................................... 21

4.4.5. Хронометражные наблюдения................................................................. 23

4.4.6. Фотография рабочего времени крутильщицы........................................ 23

5. Организация заработной платы в АОЗТ «Техноткани».............................. 29

Вывода................................................................................................................. 31

Используемая литература:................................................................................. 32

Приложение 1...................................................................................................... 33

Организационно-технические особенности предприятия

Основной ассортимент технических тканей, вырабатывается на ткацком участке № 1. Вот некоторые из них:

Фильтровальные ткани

| Артикул | Наименование ткани | Ширина ткани, см | Структура нити и вид волокна | Вес, г/м2 | Разрывная нагрузка, кгс основа/уток |

| 2030/11 | Бельтинг “БФ” | 100 ± 2 | х/б 100% | 930 | 240/180 |

| 86035 | Фильтролавсановая | 164 ± 2 | лав 66% нк 34% | 620 | 350/300 |

| 2074/12 | Фильтродиагональ | 112 ± 2 | х/б 100% | 575 | 120/80 |

| 2210 | Фильтронефтяная “Н” | 160 ± 2 | х/б 100% | 600 | 150/100 |

Комбинированные ткани

| 550752 | Ткань ТРК-2 | 146 ± 2 | х/б 60% нк 40 % | 375 | 280/320 |

| 2406 | Чефер | 114 ± 2 | х/б 75% нк 25 % | 250 | 70/160 |

| 66024 | К-10-2-3 Кордная | 90 ± 2 | нк 94% х/б 6% | 490 | 600 |

Хлопчатобумажные ткани

| 5507/25 | Прокладочная | 110 ± 2 | х/б 100% | 190 | 35/35 |

| 5507/03 | Тарная | 107 ± 2 | х/б 100% | 230 | 15/40 |

| 2360/90 | Рукавная Р-220 | 90 ± 2 | х/б 100% | 350 | 85/95 |

| 5507/06 | Мешковина | 107 ± 2 | х/б 100% | 330 | 60/70 |

| 5507/04 | Половая, обтирочная | 110 ± 2 | х/б 100% | 160 | 15/20 |

| 5507/15 | Двунитка | 107 ± 2 | х/б 100% | 275 | 60/45 |

| 5507/26 | Дзюдо | 135 ± 2 | х/б 100% | 585 | 110/150 |

| 5201-07/02 | Самбо | 115 ± 2 | х/б 100% | 475 | 70/100 |

Капроновые ткани

| 5507/27 | ТК-100 | 115 ± 2 | нк 100% | 325+20 | 500 |

| 5507/38 | ТК-100 | 160 ± 2 | нк 100% | 325+20 | 500 |

| 5507/21 | ТК-200 | 100 ± 2 | нк 100% | 590+30 | 1100 |

| 5507/32 | ТК-200 | 115 ± 2 | нк 100% | 590+30 | 1100 |

Оборудование, установленное на данном участке:

| Тип и марка оборудования | Количество |

| Ткацкие станки · СТБ-2-250 · СТБ-180 | 54 44 10 |

| Крутильные машины · К-128 · ВТS | 9 7 2 |

| Тростильные машины · Т-190 · R2 | 2 1 1 |

| Сновальные машины, СН-140 | 2 |

| Мотальная машина, М-150 | 1 |

| Перегонная машина | 1 |

Схема управления предприятием имеет следующий вид:

Генеральный директор

Планово-производственный отдел

Отдел кадров

Юрист-консультант

Отдел технического контроля

Отдел материально технического снабжения и сбыта

Технический директор

Технический отдел

Производственная лаборатория

Отдел главного механика

Отдел организации труда и заработной платы

Охрана труда

Начальник

Производственные участки

Участок вспомогательного производства

Весь промышленно-производственный персонал, работающих на предприятии делится на руководителей, специалистов, служащих и рабочих.

Численность каждой группы персонала и должностные оклады приведены в Штатном расписании.[1]

Ткацкое производство

На предприятие «Техноткани» пряжа поступает уже в готовом виде. Но для дальнейшего использования в ткачестве ее необходимо подготовить.

Сначала, если это необходимо, пряжу отправляют на тростильные машины (T-190 или RZ), где происходит трощение двух или более нитей, с добавлением капроновой или лавсановой нити.

Если трощение не нужно, пряжа идет на крутильные машины марки BTS (или K-128). Крученая нить с этих машин отправляется на перемотку, которая осуществляется на мотальных машинах M-150. Пряжа перематывается в паковки конической и цилиндрической формы. Затем пряжу подвергают снованию. Определенное число основных нитей установленной длины наматываются на сновальный вал. Для этого применяется партионная сновальная машина СП-140. После снования пряжу отправляют на перегонную машину, после прохождения, которой пряжа поступает на ткацкий участок.

На ткацком участке на станках СТБ-2-250 и СТБ-180 уже вырабатываются полотна.

В отчете описана организация труда на ткацком и крутильном участке.

Ткацкий участок

На ткацком участке осуществляется формирование ткани, заключающееся в переплетении нитей основы и утка. Ткань вырабатывается на станках СТБ-2-250 и СТБ-180.

Основные обязанности по поддержанию технологического процесса на ткацких станках выполняет ткач.

Более подробное разделение труда показано в таблице 5.

Дата: 2019-05-28, просмотров: 368.