Задания

1.Изучить характеристики капиллярного и магнитопорошкового контроля, требования к проведению капиллярного и магнитопорошкового контроля;

2.Изучить единую систему конструкторских документаций (ЕСКД).

Аннотация. Данная работа состоит из двух частей. В первой части рассмотрены капиллярный и магнитопорошковый контроль. Подробно описаны подготовка и требования к проведению каждого из видов контроля. Во второй части работы изучен свод нормативных документов – ЕСКД. Стандарты ЕСКД устанавливают единые оптимальные правила, требования и нормы выполнения, оформления и обращения конструкторской документации.

В ходе работы были изучены такие государственные стандарты: ГОСТ Р 56512-2015 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы; ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования; ГОСТ 2.001-2013 ЕСКД. Общие положения.

Ключевые слова: капиллярный контроль, магнитопорошковый контроль, дефект, ЕСКД, конструкторский документ.

Цели:

Изучение характеристик капиллярного и магнитопорошкового контроля, и требований к проведению.

Изучение Единой системы конструкторских документаций (ЕСКД).

Задачи:

- Изучение магнитопорошкового и капиллярного метода проведения неразрушающего контроля, их особенности, требования к проведению;

- Изучение ГОСТ 18442-80, ГОСТ Р 56512-2015, в соответствии с которыми проводится контроль;

- Ознакомление с ЕСКД.

СОДЕРЖАНИЕ

Введение. 4

1.Магнитопорошковый контроль. 5

1.1.Проведение контроля магнитопорошковым методом. 9

2.Капиллярный контроль. 16

2.1.Проведение контроля капиллярным методом. 18

3. Единая система конструкторской документаций (ЕСКД) 27

3.1.Область распространения стандартов единой системы конструкторской документации. 29

3.2.Состав и классификация стандартов единой системы конструкторской документации. 30

3.3. Внедрение стандартов единой системы конструкторской документации. 32

Заключение. 34

Список использованных источников. 35

ВВЕДЕНИЕ

Капиллярный или магнитопорошковый контроль сварных соединений проводится с целью определения поверхностных дефектов при ремонте сварных соединений, либо для уточнения результатов визуального и других методов контроля.

Капиллярный контроль должен проводиться в соответствии с ГОСТ 18442, магнитопорошковый - с ГОСТ 21105 и унифицированными методиками контроля ПНАЭ Г-7-018-89 и ПНАЭ Г-7-015-89.

При капиллярном контроле класс чувствительности должен быть не ниже III, при магнитопорошковом - не ниже уровня Б.

Выявленные при контроле дефекты допускается оценивать по фактическим показателям размеров после удаления реактива или эмульсии (порошка).

Магнитопорошковый контроль

Магнитопорошковый метод неразрушающего контроля основан на притяжении магнитных частиц силами неоднородных магнитных полей, которые образуются над дефектами в намагниченных объектах, с образованием в зонах дефектов индикаторных рисунков в виде скоплений магнитных частиц. Наличие и протяженность индикаторных рисунков регистрируют визуально, с помощью оптических приборов или автоматическими устройствами обнаружения и обработки изображений.

Объектами магнитопорошкового контроля являются разнообразные детали, узлы, элементы конструкций и изделий, сварные, клепаные и болтовые соединения, в том числе с защитными или защитно-декоративными покрытиями, также включая объекты, которые находятся в конструкции механизмов, машин, оборудования, транспортных средств, летательных аппаратов и других видов техники.

Магнитопорошковый метод позволяет обнаруживать поверхностные и подповерхностные дефекты нарушений сплошности материала, такие как трещины различного происхождения (шлифовочные, ковочные, штамповочные, закалочные, деформационные, травильные и др.), расслоения, закаты, надрывы, дефекты сварных соединений (трещины, непровары, шлаковые, флюсовые и окисные включения, подрезы) и др. Основным условием применения данного метода для выявления дефектов является наличие доступа к объекту контроля для намагничивания, обработки индикаторными материалами, осмотра и оценки результатов контроля.

Магнитопорошковый метод позволяет обнаруживать визуально невидимые и слабо видимые повреждения со следующими минимальными размерами: раскрытием 0,001 мм; глубиной 0,01 мм; протяженностью 0,5 мм, а также более крупные.

Результаты контроля объектов магнитопорошковым методом зависят от следующих факторов:

- магнитных характеристик материала объектов;

- формы и размеров объектов контроля;

- вида, местоположения и ориентации отыскиваемых дефектов;

- степени доступности зон контроля, особенно в случае контроля объектов, установленных в конструкции изделия;

- шероховатости поверхности;

- наличия и уровня поверхностного упрочнения;

- толщины немагнитных покрытий;

- напряженности магнитного поля и его распределения по поверхности объекта контроля;

- угла между направлением намагничивающего поля и плоскостями выявляемых дефектов;

- свойств магнитного индикатора;

- способа его нанесения на объект контроля;

- интенсивности магнитной коагуляции порошка в процессе выявления дефектов;

- способа и условий регистрации индикаторных рисунков выявляемых дефектов.

Данные факторы учитывают при разработке технологий МПК объектов.

В зависимости от размеров выявляемых дефектов устанавливаются три условных уровня чувствительности, которые приведены в таблице 1.

Таблица 1- Условные уровни чувствительности

| Условный уровень чувствительности | Минимальная ширина раскрытия условного дефекта, мкм | Минимальная протяженность условного дефекта, мм |

| А | 2,0 | 0,5 |

| Б | 10,0 | |

| В | 25,0 |

Примечания:

1. Условный уровень чувствительности А достигается при параметре шероховатости контролируемой поверхности 2,5 мкм, уровни чувствительности Б и В - при 10 мкм.

2. При параметре шероховатости контролируемой поверхности 10 мкм и при выявлении подповерхностных дефектов чувствительность данного метода снижается и условный уровень чувствительности в этом случае не нормируется.

3. Для изделий с немагнитными покрытиями с увеличением толщины покрытия чувствительность метода понижается.

Магнитопорошковый метод также используется для контроля объектов с немагнитным покрытием (слоем краски, лака, хрома, меди, кадмия, цинка и др.). Такие объекты с суммарной толщиной до 40-50 мкм могут быть проконтролированы без существенного уменьшения выявляемости дефектов.

При магнитопорошковом методе возможно снижение выявляемости дефектов:

- плоскости которых составляют угол менее 30° с контролируемой поверхностью или с направлением магнитного потока;

- подповерхностных;

- на поверхности объектов с параметром шероховатости >10 мкм;

- при наличии на поверхности объектов нагара, продуктов коррозии, шлаков, термообмазок.

Магнитопорошковый метод относится к индикаторным, то есть неизмерительным методам неразрушающего контроля. Метод не позволяет определять глубину, длину и ширину поверхностных дефектов, размеры подповерхностных дефектов и глубину их залегания.

Магнитопорошковым методом не могут быть проконтролированы детали, узлы и элементы конструкций:

- изготовленные из неферромагнитных сталей, цветных металлов и сплавов;

- на поверхности которых зона контроля не обеспечена необходимыми подходами для намагничивания, нанесения магнитного индикатора и осмотра;

- с существенной магнитной неоднородностью материала;

- сварные швы, выполненные немагнитным электродом.

Магнитопорошковый контроль проводят по установленным методам, инструкциям и по операционным (технологическим) картам.

Магнитопорошковый контроль не рекомендуется проводить в ночную смену.

Капиллярный контроль

Капиллярный контроль основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей материала объектов контроля и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Капиллярный метод предназначен для обнаружения поверхностных и сквозных дефектов в объектах контроля, определения расположения неоднородностей, протяженности дефектов и их ориентации по поверхности.

Капиллярный метод контролирует объекты любых размеров и форм, изготовленные из цветных и черных металлов и их сплавов, стекла, пластмасс, керамики, и других твердых неферромагнитных материалов.

Капиллярные методы применяются для контроля таких объектов, которые изготовлены из ферромагнитных материалов, если их магнитные свойства, форма, вид и месторасположение дефектов не позволяют достигать требуемой по ГОСТ 21105-87 чувствительности магнитопорошковым методом и этот метод контроля нельзя применять по условиям эксплуатации объекта.

Одним из необходимых условий выявления дефектов, таких как нарушение сплошности материала капиллярными методами является наличие свободных полостей, имеющих выход на поверхность объектов и глубину распространения, значительно превышающую ширину их раскрытия.

Капиллярные методы подразделяют на основные, то есть использующие капиллярные явления, и комбинированные, которые основаны на сочетании двух или более методов неразрушающего контроля, различных по физической сущности.

Основные капиллярные методы контроля классифицируют:

- в зависимости от типа проникающего вещества на:

1.проникающих растворов,

2.фильтрующихся суспензий;

- в зависимости от способа получения первичной информации на:

1.яркостный (ахроматический),

2.цветной (хроматический),

3.люминесцентный,

4.люминесцентно-цветной.

Комбинированные капиллярные методы контроля в зависимости от характера физических полей (излучений) и особенностей их взаимодействия с контролируемым объектом классифицируют на:

- капиллярно-электростатический;

- капиллярно-электроиндукционный;

- капиллярно-магнитный;

- капиллярно-радиационный поглощения;

- капиллярно-радиационный излучения.

Единая система конструкторской документаций (ЕСКД)

Единая система конструкторской документаций (ЕСКД) - это комплекс стандартов, устанавливающих взаимосвязанные правила, требования и нормы по разработке, оформлению и обращению конструкторской документации, разрабатываемой и применяемой на всех стадиях жизненного цикла (ЖЦ) изделия.

Конструкторская документация является товаром и на нее распространяются все нормативно-правовые акты, как на товарную продукцию.

Основной комплекс стандартов был утверждён в 1968 году. В него вошло 94 документа.

Основное назначение стандартов ЕСКД состоит в установлении единых оптимальных правил, требований и норм выполнения, оформления и обращения конструкторской документации, которые обеспечивают:

- применение современных методов и средств при реализации процессов жизненного цикла изделия;

- взаимообмен конструкторской документацией без ее переоформления;

- безбумажное представление информации и использование электронной цифровой подписи;

- необходимую комплектность конструкторской документации;

- автоматизацию обработки КД и содержащейся в них информации;

- высокое качество изделий;

- наличие в конструкторской документации требований, обеспечивающих безопасность использования изделий для жизни и здоровья потребителей, окружающей среды, а также предотвращение причинения вреда имуществу;

- расширение унификации и стандартизации при проектировании изделий и разработке конструкторской документации;

- проведение сертификации изделий;

- сокращение сроков и снижение трудоемкости подготовки производства;

- правильную эксплуатацию изделий;

- оперативную подготовку документации для быстрой переналадки действующего производства;

- создание и ведение единой информационной базы;

- гармонизацию стандартов ЕСКД с международными стандартами (ИСО, МЭК) в области конструкторской документации;

- информационную поддержку ЖЦ изделия.

Конструкторские документы (КД) могут быть выполнены как в бумажном, так и в электронном виде.

Виды, комплектность и выполнение КД устанавливает разработчик, если иное не оговорено техническим заданием (ТЗ), либо другим заменяющим документом. Для изделий, разрабатываемых по заказу Министерства обороны, эти решения должны быть согласованы с заказчиком (представительством заказчика).

Допускается дополнительно идентифицировать конструкторские документы с применением штрихового кода. При этом в качестве реквизитов штрих-кода следует использовать коды страны, организации-разработчика (держателя подлинника) и обозначение документа, его версии.

ЗАКЛЮЧЕНИЕ

Таким образом, для выявления поверхностных дефектов используется два метода неразрушимого контроля: магнитопорошковый и капиллярный. Класс и уровень чувствительности капиллярного и магнитопорошкового контроля устанавливаются в соответствии технологической документации. Контроль данными методами проводят на участках поверхности, где по результатам визуального контроля или анализа эксплуатационно-технической документации предполагается наличие трещин, а также в местах выборок трещин, коррозионных язв и других дефектов и (или) в местах ремонтных заварок.

Единая система конструкторской документации представляет собой комплекс государственных стандартов, которые устанавливают взаимосвязь единых правил и положений о порядке обращения и разработки оформления конструкторской документации, применяемой и разрабатываемой предприятиями и организациями. На данный момент ЕСКД содержит более 150 стандартов. Применение этих стандартов обеспечивает единство оформления и обозначения чертежей, правил их учёта и хранения, внесения изменений.

Задания

1.Изучить характеристики капиллярного и магнитопорошкового контроля, требования к проведению капиллярного и магнитопорошкового контроля;

2.Изучить единую систему конструкторских документаций (ЕСКД).

Аннотация. Данная работа состоит из двух частей. В первой части рассмотрены капиллярный и магнитопорошковый контроль. Подробно описаны подготовка и требования к проведению каждого из видов контроля. Во второй части работы изучен свод нормативных документов – ЕСКД. Стандарты ЕСКД устанавливают единые оптимальные правила, требования и нормы выполнения, оформления и обращения конструкторской документации.

В ходе работы были изучены такие государственные стандарты: ГОСТ Р 56512-2015 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы; ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования; ГОСТ 2.001-2013 ЕСКД. Общие положения.

Ключевые слова: капиллярный контроль, магнитопорошковый контроль, дефект, ЕСКД, конструкторский документ.

Цели:

Изучение характеристик капиллярного и магнитопорошкового контроля, и требований к проведению.

Изучение Единой системы конструкторских документаций (ЕСКД).

Задачи:

- Изучение магнитопорошкового и капиллярного метода проведения неразрушающего контроля, их особенности, требования к проведению;

- Изучение ГОСТ 18442-80, ГОСТ Р 56512-2015, в соответствии с которыми проводится контроль;

- Ознакомление с ЕСКД.

СОДЕРЖАНИЕ

Введение. 4

1.Магнитопорошковый контроль. 5

1.1.Проведение контроля магнитопорошковым методом. 9

2.Капиллярный контроль. 16

2.1.Проведение контроля капиллярным методом. 18

3. Единая система конструкторской документаций (ЕСКД) 27

3.1.Область распространения стандартов единой системы конструкторской документации. 29

3.2.Состав и классификация стандартов единой системы конструкторской документации. 30

3.3. Внедрение стандартов единой системы конструкторской документации. 32

Заключение. 34

Список использованных источников. 35

ВВЕДЕНИЕ

Капиллярный или магнитопорошковый контроль сварных соединений проводится с целью определения поверхностных дефектов при ремонте сварных соединений, либо для уточнения результатов визуального и других методов контроля.

Капиллярный контроль должен проводиться в соответствии с ГОСТ 18442, магнитопорошковый - с ГОСТ 21105 и унифицированными методиками контроля ПНАЭ Г-7-018-89 и ПНАЭ Г-7-015-89.

При капиллярном контроле класс чувствительности должен быть не ниже III, при магнитопорошковом - не ниже уровня Б.

Выявленные при контроле дефекты допускается оценивать по фактическим показателям размеров после удаления реактива или эмульсии (порошка).

Магнитопорошковый контроль

Магнитопорошковый метод неразрушающего контроля основан на притяжении магнитных частиц силами неоднородных магнитных полей, которые образуются над дефектами в намагниченных объектах, с образованием в зонах дефектов индикаторных рисунков в виде скоплений магнитных частиц. Наличие и протяженность индикаторных рисунков регистрируют визуально, с помощью оптических приборов или автоматическими устройствами обнаружения и обработки изображений.

Объектами магнитопорошкового контроля являются разнообразные детали, узлы, элементы конструкций и изделий, сварные, клепаные и болтовые соединения, в том числе с защитными или защитно-декоративными покрытиями, также включая объекты, которые находятся в конструкции механизмов, машин, оборудования, транспортных средств, летательных аппаратов и других видов техники.

Магнитопорошковый метод позволяет обнаруживать поверхностные и подповерхностные дефекты нарушений сплошности материала, такие как трещины различного происхождения (шлифовочные, ковочные, штамповочные, закалочные, деформационные, травильные и др.), расслоения, закаты, надрывы, дефекты сварных соединений (трещины, непровары, шлаковые, флюсовые и окисные включения, подрезы) и др. Основным условием применения данного метода для выявления дефектов является наличие доступа к объекту контроля для намагничивания, обработки индикаторными материалами, осмотра и оценки результатов контроля.

Магнитопорошковый метод позволяет обнаруживать визуально невидимые и слабо видимые повреждения со следующими минимальными размерами: раскрытием 0,001 мм; глубиной 0,01 мм; протяженностью 0,5 мм, а также более крупные.

Результаты контроля объектов магнитопорошковым методом зависят от следующих факторов:

- магнитных характеристик материала объектов;

- формы и размеров объектов контроля;

- вида, местоположения и ориентации отыскиваемых дефектов;

- степени доступности зон контроля, особенно в случае контроля объектов, установленных в конструкции изделия;

- шероховатости поверхности;

- наличия и уровня поверхностного упрочнения;

- толщины немагнитных покрытий;

- напряженности магнитного поля и его распределения по поверхности объекта контроля;

- угла между направлением намагничивающего поля и плоскостями выявляемых дефектов;

- свойств магнитного индикатора;

- способа его нанесения на объект контроля;

- интенсивности магнитной коагуляции порошка в процессе выявления дефектов;

- способа и условий регистрации индикаторных рисунков выявляемых дефектов.

Данные факторы учитывают при разработке технологий МПК объектов.

В зависимости от размеров выявляемых дефектов устанавливаются три условных уровня чувствительности, которые приведены в таблице 1.

Таблица 1- Условные уровни чувствительности

| Условный уровень чувствительности | Минимальная ширина раскрытия условного дефекта, мкм | Минимальная протяженность условного дефекта, мм |

| А | 2,0 | 0,5 |

| Б | 10,0 | |

| В | 25,0 |

Примечания:

1. Условный уровень чувствительности А достигается при параметре шероховатости контролируемой поверхности 2,5 мкм, уровни чувствительности Б и В - при 10 мкм.

2. При параметре шероховатости контролируемой поверхности 10 мкм и при выявлении подповерхностных дефектов чувствительность данного метода снижается и условный уровень чувствительности в этом случае не нормируется.

3. Для изделий с немагнитными покрытиями с увеличением толщины покрытия чувствительность метода понижается.

Магнитопорошковый метод также используется для контроля объектов с немагнитным покрытием (слоем краски, лака, хрома, меди, кадмия, цинка и др.). Такие объекты с суммарной толщиной до 40-50 мкм могут быть проконтролированы без существенного уменьшения выявляемости дефектов.

При магнитопорошковом методе возможно снижение выявляемости дефектов:

- плоскости которых составляют угол менее 30° с контролируемой поверхностью или с направлением магнитного потока;

- подповерхностных;

- на поверхности объектов с параметром шероховатости >10 мкм;

- при наличии на поверхности объектов нагара, продуктов коррозии, шлаков, термообмазок.

Магнитопорошковый метод относится к индикаторным, то есть неизмерительным методам неразрушающего контроля. Метод не позволяет определять глубину, длину и ширину поверхностных дефектов, размеры подповерхностных дефектов и глубину их залегания.

Магнитопорошковым методом не могут быть проконтролированы детали, узлы и элементы конструкций:

- изготовленные из неферромагнитных сталей, цветных металлов и сплавов;

- на поверхности которых зона контроля не обеспечена необходимыми подходами для намагничивания, нанесения магнитного индикатора и осмотра;

- с существенной магнитной неоднородностью материала;

- сварные швы, выполненные немагнитным электродом.

Магнитопорошковый контроль проводят по установленным методам, инструкциям и по операционным (технологическим) картам.

Магнитопорошковый контроль не рекомендуется проводить в ночную смену.

Проведение контроля магнитопорошковым методом

Магнитопорошковый метод контроля включает технологические операции:

1) подготовку к контролю;

2) намагничивание объекта контроля;

3) нанесение дефектоскопического материала на объект контроля;

4) осмотр контролируемой поверхности и регистрацию индикаторных рисунков дефектов;

5) оценку результатов контроля;

6) размагничивание.

При магнитопорошковом методе контроля применяют:

7) способ остаточной намагниченности (СОН);

8) способ приложенного поля (СПП).

При контроле способом остаточной намагниченности объект контроля предварительно намагничивают, а затем, после снятия намагничивающего поля, на его поверхность наносят дефектоскопический материал. Промежуток времени между указанными выше операциями должен быть не более часа. Осмотр контролируемой поверхности проводят после стекания основной массы суспензии.

Способ остаточной намагниченности объекта применяют при контроле объектов из магнитотвердых материалов с коэрцитивной силой 10 А/см, с остаточной индукцией 0,5 Тл и более.

При контроле способом приложенного поля (СПП) операции намагничивания объекта контроля и нанесения суспензии выполняют одновременно. При этом индикаторные рисунки выявляемых дефектов образуются в процессе намагничивания. Намагничивание прекращают после стекания с контролируемой поверхности основной массы суспензии. Осмотр контролируемой поверхности проводят после прекращения намагничивания.

Для уменьшения нагрева объекта контроля рекомендуется применять прерывистый режим намагничивания, при котором ток по намагничивающему устройству пропускают в течение 0,1-3 с с перерывами до 5 с.

Способ контроля выбирают в зависимости от магнитных свойств материалов объекта и требуемой чувствительности контроля.

Подготовка к магнитопорошковому контролю должна включать:

- подготовку объекта к операциям контроля;

- проверку работоспособности дефектоскопов;

- проверку качества дефектоскопических материалов.

При подготовке объема, с контролируемой поверхности необходимо удалить продукты коррозии, остатки окалины, масляные загрязнения, а также следы лакокрасочных покрытий.

При контроле объектов с темной поверхностью при помощи черного магнитного порошка на контролируемую поверхность следует наносить покрытие, обеспечивающее необходимый контраст, толщиной до 20 мкм.

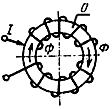

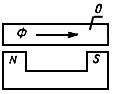

При магнитопорошковом контроле применяют намагничивание: циркулярное; продольное (полюсное); комбинированное; во вращающемся магнитном поле.

Виды, способы и схемы намагничивания приведены в таблице 2.

Таблица 2-Виды, способы и схемы намагничивания

| Вид намагничивания | Способ намагничивания | Схема намагничивания |

| 1 | 2 | 3 |

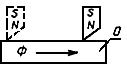

| Циркулярное | Пропусканием тока по всему объекту |

|

| Пропусканием тока по части объекта |

| |

Продолжение таблицы 2

| 1 | 2 | 3 |

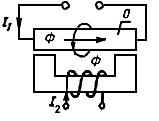

| Пропусканием тока по проводнику, помещенному в сквозное отверстие в объекте Путем индуцирования тока в объекте Пропусканием тока по тороидальной обмотке |

| |

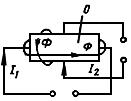

| Продольное (полюсное) | При помощи постоянного магнита При помощи электромагнита При помощи соленоида Перемещением постоянного магнита по объекту |

|

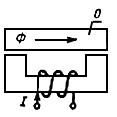

Продолжение таблицы 2

| 1 | 2 | 3 |

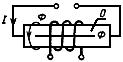

| Комбинированное | Пропусканием тока по объекту и при помощи электромагнита |

|

| Пропусканием тока по объекту и при помощи соленоида |

| |

| Пропусканием по объекту двух токов во взаимно перпендикулярных направлениях |

| |

| Индуцированием тока в объекте и пропусканием тока по проводнику, помещенному в сквозное отверстие в объекте |

| |

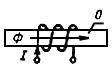

| Во вращающемся магнитном поле | При помощи соленоида вращающегося магнитного поля |

|

Вид и способ намагничивания выбирают в зависимости от размеров и формы объекта, материала и толщины покрытия, а также от характера и ориентации дефектов, подлежащих выявлению. При этом наилучшее условие выявления дефектов - перпендикулярное направление намагничивающего поля по отношению к направлению ожидаемых дефектов.

При необходимости выявления дефектов различной ориентации применяют намагничивание в двух или трех взаимно перпендикулярных направлениях, комбинированное намагничивание, а также намагничивание во вращающемся магнитном поле.

При намагничивании объектов применяют следующие виды электрического тока: постоянный, переменный однофазный и трехфазный, выпрямленный однополупериодный и двухполупериодный, импульсный.

При циркулярном намагничивании объектов, имеющих поперечное сечение простой формы, а также крупногабаритных объектов значение тока определяют в зависимости от требуемой напряженности магнитного поля на контролируемой поверхности, формы и размеров сечения объекта контроля.

Комбинированное намагничивание применяют при контроле способом приложенного поля.

Намагничивание во вращающемся магнитном поле применяют при контроле способом остаточной намагниченности (СОН) объектов сложной формы, а также объектов с большим размагничивающим фактором, с ограниченной контактной площадью или с нетокопроводящими гальваническими покрытиями.

Для нанесения магнитного порошка на поверхность объекта применяют способы:

- магнитной суспензии - наносят на контролируемую поверхность путем полива или погружения объекта в ванну с суспензией, а также аэрозольным способом;

- сухого магнитного порошка - наносят на контролируемую поверхность при помощи различных распылителей, погружением объекта в емкость с порошком, а также способом воздушной взвеси. Способ воздушной взвеси применяют при выявлении подповерхностных дефектов, а также дефектов под слоем немагнитного покрытия толщиной от 100 до 200 мкм;

- магнитогуммированной пасты - готовят непосредственно перед применением и наносят на контролируемую поверхность в жидком виде. Данный способ применяют при контроле внутренних стенок полостей диаметром менее 20 мм при отношении глубины к диаметру 1:10.

Осмотр контролируемой поверхности и регистрацию индикаторных рисунков выявляемых дефектов проводят визуально или с применением автоматизированных систем обработки изображений.

При визуальном осмотре могут быть использованы различные оптические устройства (лупы, микроскопы, эндоскопы). Выбираемое увеличение оптического устройства зависит от шероховатости поверхности детали, типа обнаруживаемых дефектов, условий контроля и т.п.

При использовании люминесцентных магнитных порошков осмотр контролируемой поверхности следует проводить при ультрафиолетовом облучении источником с длиной волны 315-400 нм. При этом УФ-облученность контролируемой поверхности должна быть не менее 2000 мкВт/см.

Участок магнитопорошкового контроля должен быть снабжен дефектограммами с видами индикаторных рисунков характерных дефектов, а также стандартным образцом. Стандартный образец должен иметь паспорт и дефектограмму.

Детали, признанные годными по результатам магнитопорошкового метода контроля, должны быть, при необходимости, размагничены.

Способы размагничивания и проверки степени размагничивания, а также допустимую норму остаточной намагниченности каждого изделия устанавливают в отраслевой нормативно-технической документации на контроль изделий.

Результаты контроля записывают в журналах, протоколах или перфокартах. Вид и объем записи устанавливают в отраслевой нормативно-технической документации на контроль изделий.

Капиллярный контроль

Капиллярный контроль основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей материала объектов контроля и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Капиллярный метод предназначен для обнаружения поверхностных и сквозных дефектов в объектах контроля, определения расположения неоднородностей, протяженности дефектов и их ориентации по поверхности.

Капиллярный метод контролирует объекты любых размеров и форм, изготовленные из цветных и черных металлов и их сплавов, стекла, пластмасс, керамики, и других твердых неферромагнитных материалов.

Капиллярные методы применяются для контроля таких объектов, которые изготовлены из ферромагнитных материалов, если их магнитные свойства, форма, вид и месторасположение дефектов не позволяют достигать требуемой по ГОСТ 21105-87 чувствительности магнитопорошковым методом и этот метод контроля нельзя применять по условиям эксплуатации объекта.

Одним из необходимых условий выявления дефектов, таких как нарушение сплошности материала капиллярными методами является наличие свободных полостей, имеющих выход на поверхность объектов и глубину распространения, значительно превышающую ширину их раскрытия.

Капиллярные методы подразделяют на основные, то есть использующие капиллярные явления, и комбинированные, которые основаны на сочетании двух или более методов неразрушающего контроля, различных по физической сущности.

Основные капиллярные методы контроля классифицируют:

- в зависимости от типа проникающего вещества на:

1.проникающих растворов,

2.фильтрующихся суспензий;

- в зависимости от способа получения первичной информации на:

1.яркостный (ахроматический),

2.цветной (хроматический),

3.люминесцентный,

4.люминесцентно-цветной.

Комбинированные капиллярные методы контроля в зависимости от характера физических полей (излучений) и особенностей их взаимодействия с контролируемым объектом классифицируют на:

- капиллярно-электростатический;

- капиллярно-электроиндукционный;

- капиллярно-магнитный;

- капиллярно-радиационный поглощения;

- капиллярно-радиационный излучения.

Дата: 2019-04-23, просмотров: 362.