Они применяются для введения информации от термопар или

терморезисторов в ЭВМ или в систему автоматического регулирова-

ния и предназначены для преобразования значения термоЭДС или

сопротивления терморезистора в унифицированный сигнал посто-

янного тока 0... 5 мА.

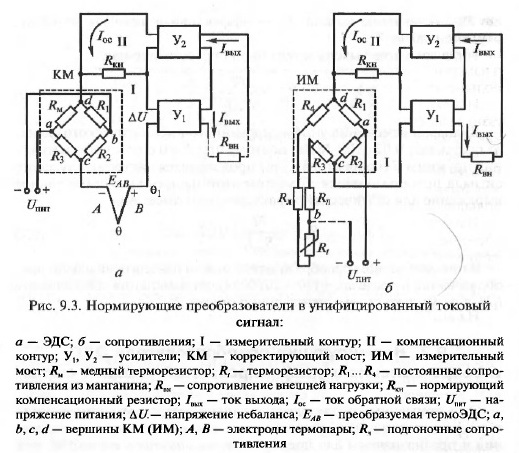

В основу работы нормирующего преобразователя термоЭДС

(рис. 9.3, а) положен компенсационный метод измерения термоЭДС

с использованием схемы потенциометра с переменной силой рабо-

чего тока. Схема состоит из двух контуров: измерительного контура I

и компенсационного контура II. Контур I содержит корректирующий

мост КМ, усилитель У, с токовым выходом Iвых и резистор Rкн.

К контуру I подсоединена термопара АВ. Корректирующий мост

предназначен для введения автоматической поправки на изменение

температуры свободного конца термопары, а также компенсации

начальной термоЭДС в преобразователях, нижний предел измерения

которых не равен 0 °С. К диагонали ab питания моста подведено

стабилизированное напряжение постоянного тока. Резисторы R x , R 2

и R } — манганиновые, резистор R M — медный. Усилитель У, выпол-

няет функции нуль-индикатора. Контур компенсации II включает в

себя резистор R KH и усилитель обратной связи У2. Этот усилитель

аналогичен усилителю У„ но включен с глубокой отрицательной

связью по выходному току усилителя. Выходной ток Iос усилителя У2

является рабочим током контура II; при прохождении этого тока по

сопротивлению R KH на нем со стороны контура II создается компен-

сирующее напряжение UKH = I0CRrH.

ТермоЭДС, развиваемая термопарой, равна Е лв ф(Ɵ, Ɵ1) где Ɵ и Ɵ1 — тем-

пературы горячего и холодного концов термопары. Напряжение, снимаемое

с измерительной диагонали КМ, равно термоЭДС, развиваемой термопарой

при температуре окружающей среды 0,: U cd = Е лв (Ɵ, Ɵ0), где 0О — темпера-

тура холодного конца, равная О °С. Таким образом, на один вход усили-

теля У, поступает суммарный сигнал ДU = Е дв (Ɵ, Ɵ0), состоящий из

значения термоЭДС, приведенному к О °С

Е лв (Ɵ, Ɵ0) = Е АВ (Ɵ, Ɵ0) + U cd = EAfl(Ɵ, Ɵ0) + U cd = E ab (Ɵ1, Ɵ0),

и падения напряжения на нормирующем компенсационном резисто-

ре RKH:

U кн = Ioc R кн

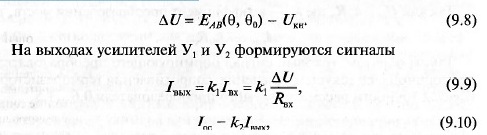

За счет усиленного сигнала небаланса, равного ∆U= E Ae(Ɵ, Ɵ0) - U KH ,

на выходе усилителя У, создается ток /вых, который поступает во

внешнюю цепь R m и далее в усилитель обратной связи У2. Выходной

ток Iос этого усилителя, создающий падение напряжения UKH на ре-

зисторе R KH , будет изменяться до тех пор, пока небаланс AU не до-

стигнет некоторой малой величины δU, называемой статической

ошибкой компенсации. Наличие этой ошибки приводит к тому, что

в измерительном контуре I проходит нескомпенсированный ток (чем

больше измеряемая термоЭДС, тем больше этот ток).

Исключить эту ошибку в устройствах, выполненных по статиче-

ской автокомпенсационной схеме, принципиально невозможно, так

как выходной ток преобразователя Iвых и ток контура компенсации

Iос определяются наличием этой ошибки и пропорциональны ей.

В то же время статическая ошибка автокомпенсационной схемы мо-

жет быть значительно уменьшена, если использовать усилитель с

большим коэффициентом усиления.

Измеряемая термоЭДС E AB(Ɵ, Ɵ0)связана с выходным током пре-

образователя Iвых следующим образом. Как уже отмечалось, напря-

жение небаланса на входе У1:

где k1 и k2 — коэффициенты усиления усилителей У, и У2; Iвк = ∆U/R m —

ток, создаваемый во входной цепи усилителя У, сигналом ∆U;R m —

сопротивление входной цепи усилителя У,.

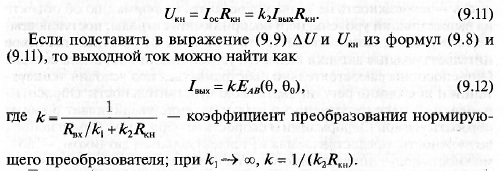

Падение напряжения на резисторе R K н с учетом (9.10) составит

Таким образом, выходной токовый сигнал нормирующего преоб-

разователя пропорционален скорректированному по температуре

холодного конца сигналу термопары.

В зависимости от диапазона входного сигнала нормирующие пре-

образователи, работающие в комплекте с термопарой, имеют классы

точности 0,6... 1,5.

Нормирующий преобразователь сопротивления в унифицирован-

ный токовый сигнал, работающий в комплекте с термопреобразова-

телем сопротивления, по схеме и принципу действия аналогичен

нормирующему преобразователю ЭДС, рассмотренному выше. От-

личие указанных схем заключается в том, что в преобразователе со-

противления (рис. 9.3, б) вместо корректирующего моста использу-

ется измерительный неравновесный мост ИМ, в одно из плеч кото-

рого по трехпроводной схеме включен термопреобразователь

сопротивления R,. Остальные сопротивления выполнены из манга-

нина. Сопротивления R„ служат для подгонки сопротивления соеди-

нительных проводов до номинального значения. К диагонали питания

моста ab подведено стабилизированное напряжение постоянного

тока. Выходной ток преобразователя /вых пропорционален Напряже-

нию U cd в измерительной диагонали моста, и соотношений между

ними может быть представлено в виде

Таким образом, токовый сигнал нормирующего преобразователя

пропорционален текущему значению сопротивления терморезистора.

Классы точности рассматриваемого преобразователя 0,6... 1,5.

Интеллектуальные датчики

В последние годы появился новый класс датчиков — так называе-

мые интеллектуальные датчики. Их наиболее характерная особен-

ность — возможность не только передавать информацию об объекте

на вышестоящий уровень, но и воспринимать сигналы, поступающие

с этого уровня; можно сказать, что в отличие от обычных датчиков

интеллектуальные датчики являются устройствами с обратной связью.

Они способны самостоятельно подстраиваться под условия эксплуа-

тации и постоянно регулировать свою чувствительность. Обработка

измерений непосредственно в самом датчике увеличивает объемы

обрабатываемой информации и скорость ее обработки. Самая ценная

возможность, предоставляемая интеллектуальным датчиком, — воз-

можность получения линейного сигнала от нелинейного чувствитель-

ного элемента при помощи таблицы соответствия, хранящейся в

памяти. Этот фактор позволяет создавать интеллектуальные датчики

с очень низкой нелинейностью.

К интеллектуальным датчикам относят датчики, имеющие в сво-

ем составе АЦП, специализированный микропроцессор, сетевой

контроллер для организации односторонней или двусторонней связи

с ПЭВМ по интерфейсам RS-232, /W-485, а также посредством про-

токолов более высокого уровня: Profibus, Fieldbus Foundation. Такие

устройства осуществляют внутреннюю коррекцию получаемого ана-

логового сигнала; в них могут использоваться протоколы связи типа

HART, Modbus и др. Настройка параметров и режимов работы, диа-

гностика и калибровка интеллектуальных датчиков осуществляется

либо локально (вручную с помощью коммуникаторов различных

типов), либо непосредственно с пульта управления. Это дает возмож-

ность исключить промежуточные звенья в цепи распределенных

систем — программно-логические контроллеры, упростить техниче-

ское обслуживание за счет дистанционной диагностики и конфигу-

рирования. Именно датчики этой группы в полной мере являются

интеллектуальными.

Интеллект датчиков обеспечивает выполнение некоторого набора

из следующих функций: 1) первичная обработка информации в самом

датчике; 2) тарировка характеристик для повышения точности из-

мерения; 3) перепрограммирование характеристики преобразования

(изменение привязки нуля характеристики и перестройка диапазона

измерения); 4) накопление данных за определенное время с их при-

вязкой к сетке времени для пакетной передачи информации в циф-

ровой форме; 5) самотестирование; 6) формирование выходных

данных в унифицированной аналоговой и/или цифровой форме;

7) реализация режима периодической подачи и отключения питания

и других способов минимизации энергопотребления; 8) использова-

ние сторожевого таймера для предотвращения потери программного

управления; 9) передача данных в цифровой форме по унифициро-

ванному радиоканалу.

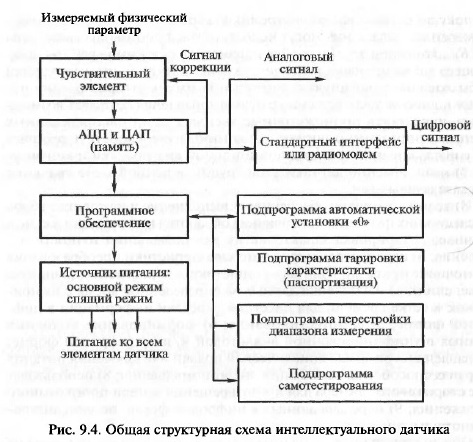

Общая структурная схема интеллектуального датчика показана на

рис. 9.4. Измеряемый физический параметр воспринимается чувстви-

тельным элементом, на выходе которого возникает электрический

сигнал, соответствующий значению параметра. В памяти датчика

содержится эталонная (паспортная) характеристика преобразования.

При помощи одной из подпрограмм она сравнивается с текущей

характеристикой датчика, и по результатам этого сравнения в резуль-

тат измерения вносится коррекция (поправка). В зависимости от того,

в состав какой системы автоматизации входит датчик, используется

либо аналоговый выходной сигнал, либо цифровой. Передача циф-

ровых данных осуществляется либо по той же паре проводников, при

помощи которой подается напряжение питания и которая использу-

ется для передачи выходного аналогового сигнала, либо через общую

для ряда датчиков цифровую проводную сеть. В случае значительно-

го удаления датчиков от основных средств системы автоматизации

датчик с помощью отдельных специальных средств телемеханики

может общаться с контроллером по радиоканалу.

Таким образом, по сравнению с обычными, традиционными дат-

чиками современные интеллектуальные датчики обеспечивают:

1) резкое уменьшение искажений измерительной информации на

пути от датчика к контроллеру, так как вместо низковольтного ана-

лотового сигнала по кабелю, соединяющему датчики с контроллером,

идут цифровые сигналы, на которые электрические и магнитные

промышленные помехи оказывают несравнимо меньшее влияние;

2) увеличение надежности измерения благодаря самодиагностике

датчиков, так как каждый датчик сам оперативно сообщает операто-

ру факт и тип возникающего нарушения, тем самым исключая ис-

пользование для управления некачественных и/или недостоверных

измерений;

3) возможность использования принципов измерения, требующих

достаточно сложной вычислительной обработки выходных сигналов

сенсора, но имеющих ряд преимуществ перед традиционно исполь-

зуемыми принципами измерения по точности, стабильности показа-

ний, простоте установки и обслуживания датчика в процессе его

эксплуатации;

4) возможность построения мультисенсорных датчиков, в которых

преобразователь получает и перерабатывает сигналы ряда однотипных

или разнотипных чувствительных элементов;

5) возможность проведения всей необходимой первичной пере-

работки измерительной информации в датчике и выдачи им искомо-

го текущего значения измеряемой величины в заданных единицах

измерения;

6) возможность передачи в систему автоматизации не только те-

кущего значения измеряемой величины, но и добавочных сигналов

о выходе его за пределы заданных норм, а также возможность пере-

дачи по сети не каждого текущего измеряемого значения, а только

изменившегося по сравнению с предыдущим значения или вышед-

шего за пределы заданных норм значения, или значения, требующе-

го управляющего воздействия;

7) наличие в датчике базы данных для хранения значений изме-

ряемой величины за заданный длительный интервал времени;

8) возможность дистанционно с пульта оператора в оперативном

режиме выбирать диапазон измерения датчика, устанавливать ноль

прибора;

9) возможность путем программирования работы датчика на до-

статочно простом технологическом языке реализовывать в нем про-

стые алгоритмы регулирования, программного управления, блоки-

ровок механизмов;

10) возможность строить достаточно простые цепи регулирования,

программного управления, блокировок на самом нижнем уровне

управления из трех компонентов: интеллектуальных датчиков, по-

левой сети и интеллектуальных исполнительных механизмов, не за-

гружая этими вычислительными операциями контроллеры, что по-

зволяет использовать мощность контроллеров для реализации в них

достаточно сложных и совершенных алгоритмов управления.

Дата: 2019-04-23, просмотров: 331.