При выполнении сварного шва прежде всего определяют режим сварки, обеспечивающий хорошее качество сварного соединения, установленные размеры и форму при минимальных затратах материалов, электроэнергии и труда.

Режимом сварки называется совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение и величина сварного тока, длина дуги, скорость перемещения электрода вдоль шва и другое.

При сварке основными параметрами являются диаметр электрода, род, полярность и величина сварочного тока, напряжение на дуге, длина дуги, величина поперечных колебаний электрода, количество проходов, скорость сварки, угол наклона электрода к изделию, его начальная температура.

Кроме этого, необходимо определить свариваемость стали, выбрать тип и марку электрода, определить расход электродов, электроэнергии и время сварки. Параметры режима сварки и её основные технико-экономические показатели рекомендуется определять по рассмотренной ниже методике, а затем заносить в операционно-технологическую карту.

При сварке необходимо соблюдать правила наложения шва по длине и толщине. При сварке многослойных швов перед наплавкой последующего слоя предыдущий очищают от шлака и брызг. Стыковые и угловые швы подваривают после заварки основного шва со стороны разделки.

Тип и марка электрода выбирается по табл. 5 в зависимости от химического состава свариваемого металла. При выборе типа и марки электрода следует исходить из требований, предъявляемых к качеству сварного шва.

Производительность процесса сварки определяется величиной коэффициента наплавки, поэтому из группы электродов, обеспечивающих заданные механические свойства сварного шва, следует выбирать те, которые имеют более высокий коэффициент наплавки и обеспечивают большую производительность процесса.

Сначала оцениваем свариваемость стали. Для этого у сталей сложного состава определяют эквивалент углерода Сэкв.

1. Эквивалент углерода Сэкв оцениваем по химическому составу.

Эквивалент углерода Сэкв определяем по формуле:

Сэкв=С+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15, % (1)

где С, Mn, Cr, Mo, V, Ti, Cu, Ni, - массовые доли (%) элементов в металлоконструкциях. Стали с содержанием углерода до 0,25 % хорошо свариваются, при 0,25 < Сэкв < 0,35 – свариваются удовлетворительно, при 0,35 < Сэкв < 0,45 – свариваются ограниченно, при 0,45 < Сэкв – свариваемость плохая.

2. Температура предварительного подогрева

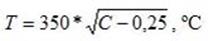

Определяется она по формуле:

(2)

(2)

где С - общий эквивалент углерода, который можно вычислить следующим образом:

С=Сэкв+Сs, (3)

где Сэкв - химический эквивалент углерода, вычисляется по формулам, приведённым выше;

Сs - эквивалент углерода, в зависимости от толщины листа, в мм. Вычисляется по формуле:

Cs=0,005*S*Сэкв. (4)

В итоге, получаем:

С=Сэкв*(1+0,005*S) (5)

Результат подставляем в формулу (2)

3. Диаметр электрода и количество проходов устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва табл. 13-14.

При сварке многопроходных швов стыковых соединений первый проход должен выполняться электродами диаметром не более 4 мм, чаще всего диаметром 3 мм, так как применение электродов большего диаметра не позволяет в необходимой степени проникнуть в глубину разделки для провара корня шва.

При выполнении угловых и тавровых соединений принимают во внимание величину катета шва. При катете шва 3 - 5 мм сварку производят электродом диаметром 3 - 4 мм.

По выбранному диаметру электрода устанавливают величину сварочного тока, который также зависит от пространственного положения шва (табл. 15).

4. Находим число проходов n.

Для определения числа проходов необходимо рассчитать площадь поперечного сечения сварного шва Fн

Площадь поперечного сечения наплавленного металла в шве можно определить по формулам:

Для шва С2: Fн = S b + eg (6)

Для шва С7: Fн = S b +1.5eg (7

Для шва С8: Fн = Sb+0,5(S-c)2tgα +0,75 eg (8

Для шва С-15: Fн = Sb+0.25(S-c)2tgα +1,5 eg (9)

Для шва С17: Fн = Sb+(S-c)2tgα +0,75 eg (10)

Для шва С-25: Fн = Sb+0,5(S-c)2tgα +1,5 eg (11)

Значения параметров берем из таблиц №№6 – 11 Приложения

При определении числа проходов следует иметь в виду, что максимальное поперечное сечение металла, наплавленного за один проход, не должно превышать 30–40 мм².

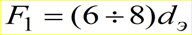

При сварке швов стыковых соединений площадь поперечного сечения (мм2) металла, наплавляемого за один проход, при которой обеспечиваются оптимальные условия формирования, должна составлять: для первого прохода (при проварке корня шва)

(12)

(12)

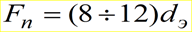

для последующих проходов

(13)

(13)

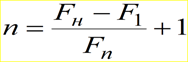

Зная общую площадь поперечного сечения наплавленного металла и площади поперечного сечения наплавленного металла при первом и каждом последующем проходах, найдем число проходов:

(14)

(14)

5. Находим величину свар очного тока Iсв для каждого диаметра электродов из табл. 13.

6. Находим марку электрода по табл. 5 и выбираем необходимое оборудование.

7. Вычисляем массу наплавленного металла, используя формулы, г:

m = ρ Fн L . (16)

Для труб длина шва определяется:

L - π D н , (17)

где L - длина кольцевого шва (длина окружности), см, D н - наружный

диаметр трубы, см, ρ ~ 7,8 г/см3 -- плотность стали, Fн – площадь поперечного сечения шва, см2.

8. Определяем расход электродов на одно изделие, г:

m эл=1,6т. (18)

9. Определяем скорость сварки за один проход, м/ч:

(10)

(10)

где а – коэффициент наплавки, г/ А ч, S1 =S/n

10. Время сварки одного прохода, ч:

tc в=L/V,. ( 11)

11. Для определения штучного времени нужно учесть, кроме времени сварки всех проходов, время на вспомогательные операции, ч:

(12)

(12)

Для ручной дуговой сварки это время составляет 40% от времени сварки

t шт= 1,4 tn. (13)

12. Определим расход электроэнергии, Вт ч:

W = Ic в U п t св. (14)

Результаты расчетов, представляем в операционно-технологической карте.

ПРИЛОЖЕНИЕ

Таблица 1

Сварочные трансформаторы

| Наименование параметров | Марка трансформатора | ||

| ТД-306У2 | ТД-500-4У2 | ТДМ-317У2 | |

| Сварочный ток, А | 250 | 500 | 315 |

| Пределы регулирования сварочного тока. А | 100-300 | 100-560 | 60-360 |

| Напряжение холостого хода, В | 70 | 60-70 | 62-80 |

| Рабочее напряжение, В | 30 | 40 | 32,6 |

| Номинальная мощность, кВА | 17.5 | 32 | - |

| Масса, кг | 65 | 210 | 130 |

| Габаритные размеры, мм | 630х365х590 | 570х720х835 | 585х555х818 |

Таблица 2

Дата: 2019-04-23, просмотров: 314.