СУЩНОСТЬ РУЧНОЙ ДУГОВОЙ СВАРКИ

Среди всех способов сварки наиболее распространена ручная дуговая сварка штучными электродами как наиболее универсальная. Способ позволяет без замены сварочного инструмента и оборудования (при правильно выбранном сварочном режиме) выполнять швы различных типов и назначения, а также вести сварку в любом пространственном положении в труднодоступных местах.

При сварке покрытым электродом происходит плавление стержня и покрытия. Шлак обволакивает капли металла, образующиеся при плавлении электродной проволоки. В ванне шлак перемешивается и, всплывая на ее поверхность, образует шлаковый покров, предохраняющий металл от взаимодействия с кислородом и азотом воздуха. Кроме того, всплывая на поверхность ванны, шлак очищает расплавленный металл.

Покрытие электрода обеспечивает газошлаковую защиту металла сварочного соединения от взаимодействия с воздухом и металлическую обработку металла в ванне. Покрытыми электродами сваривают черные и цветные металлы и различные сплавы практически любой толщины.

Рациональная область применения дуговой сварки покрытыми электродами – изготовление конструкций из металлов с толщиной соединяемых элементов более 2 мм при небольшой протяженности швов, расположенных в труднодоступных местах и различных пространственных положениях.

Основные преимущества: универсальность и простота оборудования. Недостатки: невысокая производительность и применение ручного труда.

ОБОРУДОВАНИЕ

Источники питания сварной дуги должны удовлетворять следующим требованиям:

1. Напряжение холостого хода, то есть напряжение на зажимах источника тока при разомкнутой сварочной цепи, должно быть достаточным для зажигания дуги, но не превышать безопасной для сварщика величины.

2. Мощность источника должна быть достаточной для питания дуги необходимым по величине сварочным током.

3. Источники питания дуги должны иметь устройства для плавного регулирования ока в нужных для сварки пределах.

4. Источники питания дуги должны иметь небольшой вес, размеры, а также быть удобными в эксплуатации.

Различают источники питания: постоянного тока (сварочные генераторы, выпрямители и инверторы) и переменного тока (сварочные трансформаторы). Для сварки переменным током используют трансформаторы с регулированием сварочного тока различной мощности и массы (табл. 1).

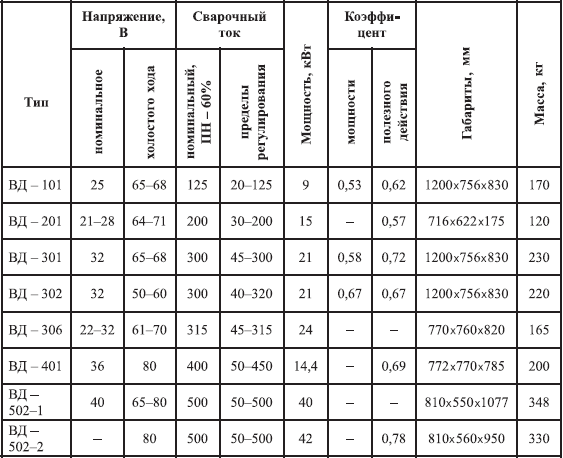

Для сварки постоянным током в цепь включают дополнительно выпрямитель. Основные характеристики приведены в табл. 2.

В качестве генераторов постоянного тока со щеточно-коллекторным токосъемом для сварки нашли применение одно- и многопостовые генераторы общего назначения. Характеристики некоторых генераторов приведены в табл. 3.

Они предназначены для проведения сварочных работ в местах, удаленных от источников энергоснабжения, например, при строительстве магистральных трубопроводов.

Их устанавливают на прицепе или на самоходных сварочных агрегатах на базе дизельного трактора.

Сварочные инверторы - это самые современные сварочные аппараты, которые в настоящее время почти полностью вытесняют на второй план классические сварочные трансформаторы, выпрямители и генераторы. Данные инверторы характеризуются удобным использованием при работе, простотой в обслуживании и портативными размерами.

Самыми главными преимуществами инверторы являются:

· Небольшой вес сварочного оборудования;

· Низкое потребление электроэнергии; (относительно трансформаторных сварочных аппаратов)

· Уменьшена зона разбрызгивания искр при сварке;

· Возможность регулирования силы сварочного тока;

· Возможность работы с момента включения;

· Высокое качество сварного шва.

Характеристики некоторых инверторных источников питания приведены в табл. 4.

ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ

Сварочным соединением называют элемент сварной конструкции, состоящий из двух или нескольких деталей и сварного шва, соединяющего эти детали. ГОСТ 5264-88 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы и конструктивные элементы» устанавливает основные типы сварочных соединений из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой металлическим электродом при толщине свариваемого металла до 100 мм. ГОСТ устанавливает также основные типы сварных швов в зависимости от вида соединения, а также размеры и формы подготовки кромок свариваемых деталей.

В зависимости от толщины металла рекомендуется проводить специальную подготовку кромок под сварку. При сварке металла малой толщины (до 2 мм) большое распространение получило соединение встык с отбортовкой кромок, выполняемое без присадочного металла, или соединение встык без разделки кромок. При толщине металла свыше 2 мм соединение встык может осуществляться без разделки кромок с зазором между свариваемыми элементами. При сварке металла значительной толщины используется стыковое соединение, выполняемое в зависимости от толщины металла, с V-образной или Х-образной разделкой кромок.

Для конструктивных элементов приняты следующие обозначения:

s - толщина стенки свариваемых деталей; b – зазор между кромками свариваемых деталей; е - ширина сварочного шва; g - усиление сварного шва. Вид соединений металлоконструкций и их конструктивные элементы приведены в табл. 6 - 11.

ПРИЛОЖЕНИЕ

Таблица 1

Сварочные трансформаторы

| Наименование параметров | Марка трансформатора | ||

| ТД-306У2 | ТД-500-4У2 | ТДМ-317У2 | |

| Сварочный ток, А | 250 | 500 | 315 |

| Пределы регулирования сварочного тока. А | 100-300 | 100-560 | 60-360 |

| Напряжение холостого хода, В | 70 | 60-70 | 62-80 |

| Рабочее напряжение, В | 30 | 40 | 32,6 |

| Номинальная мощность, кВА | 17.5 | 32 | - |

| Масса, кг | 65 | 210 | 130 |

| Габаритные размеры, мм | 630х365х590 | 570х720х835 | 585х555х818 |

Таблица 2

Сварочных выпрямителей

Таблица 3

Сварочные генераторы

| Наименование параметров | Марка трансформатора | ||

| ГД-304У3 | ГД-502У2 | ГСО-300-5У2 | |

| Номинальный сварочный ток при ПН 60%, А | 315 | 500 | 315 |

| Пределы регулирования сварочного тока. А | 100-350 | 15-500 | 100-315 |

| Напряжение холостого хода, В | 70-80 | 90 | 90 |

| Рабочее напряжение, В | 32,6 | 40 | 32 |

| Номинальная мощность, кВА | - | - | 9,6 |

| Масса, кг | 260 | 400 | 275 |

| Габаритные размеры, мм | 676х622х698 | 950х500х750 | 740х475х660 |

Таблица 4

Сварочные инверторы

| Модель сварочного аппарата | ВД-161 | ВД-201 | ВД-253 | ВД-315 |

| Напряжение питания сети, В | 220 (-20%+15%) | 220 (-20%+15%) | 380 (-20%+15%) | 380 (-20%+15%) |

| Количество фаз | 1 | 1 | 3 | 3 |

| Частота, Гц | 50 | 50 | 50 | 50 |

| Максимальный сварочный ток выпрямителя, А | 160 | 200 | 250 | 300 |

| Потребляемая мощность, кВА | от 0,6 до 4,2 | от 0,6 до 4,9 | от 0,7 до 8,3 | от 0,7 до 11,4 |

| КПД при максимальном токе, % | Не менее 90% | Не менее 90% | Не менее 90% | Не менее 90% |

| Номинальный режим работы ПН, % | 80 | 80 | 80 | 80 |

| Диапазон сварочного тока, A (min-max) | 30-160 | 30-200 | 40-250 | 40-300 |

| Род сварочного тока | постоянный | постоянный | постоянный | постоянный |

| Тип охлаждения | Принудительное воздушное | Принудительное воздушное | Принудительное воздушное | Принудительное воздушное |

| Диаметр электродов, мм | 1,6-4 | 1,6-5 | 1,6-6 | 1,6-7 |

| Габаритные размеры выпрямителя, мм | 135х200х355 | 170х220х400 | 170х220х400 | 170х220х400 |

| Macca сварочного выпрямителя, кг | 6,3 | 9,5 | 10,5 | 11,5 |

Таблица 5

СУЩНОСТЬ РУЧНОЙ ДУГОВОЙ СВАРКИ

Среди всех способов сварки наиболее распространена ручная дуговая сварка штучными электродами как наиболее универсальная. Способ позволяет без замены сварочного инструмента и оборудования (при правильно выбранном сварочном режиме) выполнять швы различных типов и назначения, а также вести сварку в любом пространственном положении в труднодоступных местах.

При сварке покрытым электродом происходит плавление стержня и покрытия. Шлак обволакивает капли металла, образующиеся при плавлении электродной проволоки. В ванне шлак перемешивается и, всплывая на ее поверхность, образует шлаковый покров, предохраняющий металл от взаимодействия с кислородом и азотом воздуха. Кроме того, всплывая на поверхность ванны, шлак очищает расплавленный металл.

Покрытие электрода обеспечивает газошлаковую защиту металла сварочного соединения от взаимодействия с воздухом и металлическую обработку металла в ванне. Покрытыми электродами сваривают черные и цветные металлы и различные сплавы практически любой толщины.

Рациональная область применения дуговой сварки покрытыми электродами – изготовление конструкций из металлов с толщиной соединяемых элементов более 2 мм при небольшой протяженности швов, расположенных в труднодоступных местах и различных пространственных положениях.

Основные преимущества: универсальность и простота оборудования. Недостатки: невысокая производительность и применение ручного труда.

ОБОРУДОВАНИЕ

Источники питания сварной дуги должны удовлетворять следующим требованиям:

1. Напряжение холостого хода, то есть напряжение на зажимах источника тока при разомкнутой сварочной цепи, должно быть достаточным для зажигания дуги, но не превышать безопасной для сварщика величины.

2. Мощность источника должна быть достаточной для питания дуги необходимым по величине сварочным током.

3. Источники питания дуги должны иметь устройства для плавного регулирования ока в нужных для сварки пределах.

4. Источники питания дуги должны иметь небольшой вес, размеры, а также быть удобными в эксплуатации.

Различают источники питания: постоянного тока (сварочные генераторы, выпрямители и инверторы) и переменного тока (сварочные трансформаторы). Для сварки переменным током используют трансформаторы с регулированием сварочного тока различной мощности и массы (табл. 1).

Для сварки постоянным током в цепь включают дополнительно выпрямитель. Основные характеристики приведены в табл. 2.

В качестве генераторов постоянного тока со щеточно-коллекторным токосъемом для сварки нашли применение одно- и многопостовые генераторы общего назначения. Характеристики некоторых генераторов приведены в табл. 3.

Они предназначены для проведения сварочных работ в местах, удаленных от источников энергоснабжения, например, при строительстве магистральных трубопроводов.

Их устанавливают на прицепе или на самоходных сварочных агрегатах на базе дизельного трактора.

Сварочные инверторы - это самые современные сварочные аппараты, которые в настоящее время почти полностью вытесняют на второй план классические сварочные трансформаторы, выпрямители и генераторы. Данные инверторы характеризуются удобным использованием при работе, простотой в обслуживании и портативными размерами.

Самыми главными преимуществами инверторы являются:

· Небольшой вес сварочного оборудования;

· Низкое потребление электроэнергии; (относительно трансформаторных сварочных аппаратов)

· Уменьшена зона разбрызгивания искр при сварке;

· Возможность регулирования силы сварочного тока;

· Возможность работы с момента включения;

· Высокое качество сварного шва.

Характеристики некоторых инверторных источников питания приведены в табл. 4.

Дата: 2019-04-23, просмотров: 321.