К основным методам обезвреживания и переработки ПО относятся сжигание, пиролиз, сушка, механическая обработка твердых отходов, механическое обезвоживание осадков промышленных сточных вод и реагентная обработка.

Сжигание – наиболее распространенный способ термического обезвреживания ПО. Этот процесс осуществляется в печах и топках различных конструкций. Поскольку сжигание отходов не всегда сопровождается утилизацией тепла, различают термины «печь» и «топка». Например, барабанная установка и установка с кипящим слоем автотермического сжигания отходов с последующей утилизацией тепла в строгом смысле являются топками. Однако в них может производиться также обезвреживание негорючих и токсичных отходов, и тогда в смысле воздействия на материал они являются печами.

Различают топки слоевые – для сжигания кускового топлива, например твердых отходов (ТО), и камерные – для сжигания газообразных и жидких отходов а также твердых отходов в пылевидном или мелкодробленом состоянии. Комбинированный способ сжигания реализуется в факельно-слоевых топках. Особое место занимают барботажные и турбобарботажные топки для сжигания жидких отходов. Барботажные топки иногда называют горелками. Слоевые топки бывают с плотным и кипящим слоем, камерные разделяются на факельные прямоточные и циклонные (вихревые). Слоевые топки с плотным слоем могут быть с колосниковой решеткой или без нее (подовые, барабанные и пр.)

Сжигание твердых и пастообразных отходов может осуществляться во всех перечисленных типах печей, за исключением барботажных и турбобарботажных. Наиболее широко применяются факельно-слоевые топки. Для сжигания смеси ТО с производственным мусором и ПО, близкими по морфологическому составу к бытовым отходам, чаще применяют слоевые топки.

Процесс сжигания отходов в слоевых топках разделяется на три основные стадии: подготовку отходов к горению, собственно горение и дожигание горючих остатков. В зоне подготовки к горению отходы нагреваются, из них удаляется влага и выделяются летучие вещества. В зоне горения углерод кокса взаимодействует с кислородом с образованием диоксида и частично оксида углерода, в результате чего выделяется основное количество тепла в слое. В конце зоны горения имеет место наибольшая концентрация СО2 и максимальная температура слоя. В примыкающем слое происходит восстановление диоксида углерода с потреблением тепла.

Заканчивается процесс выжиганием озоленного кокса.

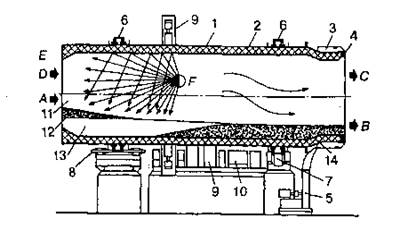

Для централизованного сжигания твердых и пастообразных ПО в основном используют барабанные печи (рис. 1). В странах Западной Европы ими оснащены практически все станции обезвреживания промышленных отходов.

Рис. 1. Схема барабанной печи: А – загрузка отходов; В – выгрузка золы (шлака);

С – дымовые газы; D – дополнительное топливо; Е – воздух; F – тепловое излучение; 1 – корпус барабанной печи; 2 – футеровка; 3 – разгрузочный торец; 4 – присоединительные сегменты; 5 – вентилятор; 6 – бандаж; 7 – ролики опорные; 8 – ролики боковые; 9 – зубчатый венец; 10 – привод; 11 – зона испарения воды; 12 – отходы;

13 – зона горения; 14 – зола (шлак)

Основным узлом барабанной печи является горизонтальный цилиндрический корпус 1, покрытый огнеупорной футеровкой 2 и опирающийся бандажами 6 на ролики 7. Барабан наклонен под небольшим углом в сторону выгрузки шлака и в процессе работы вращается со скоростью 0,8–2,0 об/мин, получая движение от привода 10 через зубчатый венец 9. Во избежание продольного смещения барабана предусмотрены ролики 8. Твердые и пастообразные отходы подаются в корпус печи с ее торца в направлении стрелки А. В случае необходимости дополнительное топливо или жидкие горючие отходы (растворители) распыливаются через форсунку (стрелка D), повышая температуру внутри печи. В этом же направлении подается воздух (стрелка E). В зоне 12 поступивший материал, перемешиваясь внутри печи, подсушивается, частично газифицируется и перемещается в зону горения 13. Излучение от пламени F в этой зоне раскаляет футеровку печи и способствует выгоранию органической части отходов и подсушке вновь поступившего материала. Образовавшийся в зоне 14 шлак перемещается к противоположному торцу печи и в направлении стрелки В, где падает в устройство для мокрого или сухого гашения золы и шлака. Газы, покидающие печь (стрелка С), могут содержать несгоревшие примеси, поэтому обычно после барабанной печи в схеме установки (рис. 2) предусматривается камера дожигания. Для очистки  газов предназначены скрубберы или электрофильтры.

газов предназначены скрубберы или электрофильтры.

Рис. 2. Установка с барабанной печью: 1 – очистка газов; 2, 3 – камера дожигания; 4 – барабан; 5 – подача отходов

Для термического обезвреживания ПО широкое применение получили печи с псевдосжиженным (кипящим) слоем (рис. 3).

В таких печах порошкообразные или дробленые отходы переводятся потоком воздуха во взвешенное состояние в камере сгорания, не перемещаясь по направлению этого потока. Вертикальный корпус печи имеет внизу газораспределительную решетку. В процессе работы под решетку подается воздух, который приводит во взвешенное состояние зернистую нагрузку. Сверху на загрузку – раскаленную поверхность кипящего слоя с движущимися во все стороны твердыми частицами – подаются отходы. Дымовые газы, образующиеся в процессе горения, отводятся из печи и очищаются в циклоне. Печи с кипящим слоем менее универсальны, чем барабанные, и требуют особых условий работы. Главный недостаток таких печей в том, что подогретый предварительно до 600 °С слой зернистой загрузки периодически остывает до 400–450 °С. При такой температуре прекращается горение, идут побочные процессы и в результате кипящий слой «закупоривается».

Жидкие ПО (нефтесодержащие сточные воды, растворители и т. п.) часто сжигают в распыленном состоянии. Продукт, подлежащий переработке, подается в зону реакции через форсунки различных конструкций.

Мосводоканал НИИпроект разработал новый способ сжигания – турбобарботажный, схема которого представлена на рис. 4. По этому принципу с утилизацией тепла и очисткой дымовых газов работают турбобарботажные установки «Вихрь» различных типоразмеров.

Гипротранспуть включил установку этого типа в проект очистных сооружений шпалопропиточного завода станции Решоты Красноярской железной дороги.

Гипротранспуть включил установку этого типа в проект очистных сооружений шпалопропиточного завода станции Решоты Красноярской железной дороги.

Пиролиз – процесс разложения органических соединений под действием высокой температуры при отсутствии или недостатке кислорода. В процессе пиролиза образуются твердый остаток, жидкие продукты и газы. Пиролизной обработке могут подвергаться твердые ПО, отходы пластмасс, резины и другие органические отходы. С экологической точки зрения процесс пиролиза обладает определенными преимуществами перед сжиганием: при проведении пиролиза образуется меньший объем отходящих газов, требующих очистки, а также меньшее количество твердого остатка, который можно использовать в дальнейшем. Таким образом, некоторые схемы пиролиза отходов могут быть безотходными.

В настоящее время известно более 50 систем по пиролизу в зависимости от обрабатываемого отхода, температуры процесса и технологических решений переработки. В соответствии с температурным уровнем процесса пиролизные установки подразделяются на низкотемпературные (450–500 °С) с минимальным выходом газа и образованием максимального количества смол, масел и твердых остатков, среднетемпературные (до 800 °С), в которых увеличивается выход газа, а количество смол и масел уменьшается, и высокотемпературные (свыше 800 °С), отличающиеся максимальным выходом газов и минимальным выходом смолообразных продуктов. Высокотемпературный пиролиз по сравнению с другими имеет ряд преимуществ, а именно: более интенсивное преобразование исходного продукта, большую скорость реакции, более полный выход летучих веществ и уменьшение количества твердого остатка.

Примером низкотемпературного пиролиза может служить разработанный фирмой «Монсанто» (США) метод термической обработки мусора «Ландгарт», который осуществляется во вращающейся печи с недостатком кислорода. Измельченные отходы непрерывно подаются во вращающуюся печь, футерованную изнутри огнестойким материалом и установленную с небольшим уклоном, благодаря чему отходы в ней легко перемещаются. Отходы движутся противотоком по отношению к обогревающим газам.

Остаток от сгорания твердых отходов поступает в ванну для гашения, питаемую водой из установки для очистки отходящих газов. Затем шлак направляется на флотационную установку, после которой отделенные легкие компоненты в виде угольного шлама вытекают, сгущаются и фильтруются перед вывозом, а тяжелые составные части поступают на магнитный сепаратор для отделения металлических включений. Отходящие из печи газы полностью сгорают в камере с огнеупорной футеровкой, в которую подается воздух. Тепло используется для производства пара. Газ попадает в скруббер, а оттуда через дымовую трубу выбрасывается в атмосферу.

В США разработан метод высокотемпературного пиролиза для мелких промышленных производств. Этим методом при температуре 1650 °С можно обрабатывать отходы резины, обезвоженные осадки сточных вод и ТБО. Отходы загружаются в установку в том виде, в котором они пребывают, за исключением крупнокускового материала, который предварительно дробится до размеров кусков не более 1 м. Отходы периодически загружаются в верхнюю часть реактора. Под действием силы тяжести они проходят сверху вниз через зоны сушки, пиролиза, первичного сгорания и плавления.

Горючие газы из зоны сгорания проходят вверх сквозь слой отходов и отдают тепло в зонах сушки и пиролиза. В зоне сушки влага, содержащаяся в отходах, испаряется. Поступающие сверху отходы являются пробкой, препятствующей подсосу воздуха через открытое загрузочное отверстие. Под зоной сушки расположена зона пиролиза, где высушенные отходы практически без доступа воздуха разлагаются на горючий газ, углерод и инертные материалы. Горючие газы поднимаются вверх по шахте и попадают в кольцеобразный канал, откуда они в смеси с паром отсасываются вентилятором.

Важнейшими компонентами горючего газа, образующегося в процессе пиролиза, являются водород, оксид углерода, метан. Теплота сгорания этой смеси по разным данным составляет 6680–10450 кДж/м3. Состав газовой смеси и теплота сгорания зависят от характера отходов и параметров процесса. Во многих случаях такая газовая смесь может с успехом заменить природный газ. Довольно сложной является проблема аккумуляции и хранения пиролизного газа, поэтому нахождение потребителя желательно на расстоянии не более 1,5–3 км от установки.

Во ВНИИЖТе разработан проект пиролизной установки производительностью 50 кг/ч для утилизации нефтешламов рельсосварочных предприятий (РСП).

Дата: 2019-03-05, просмотров: 541.