КОНСПЕКТ ЛЕКЦИЙ

В рамках основной профессиональной образовательной программы (ОПОП) по специальности СПО

08.02.01 Строительство и эксплуатация зданий и сооружений

III Курс

г. Красный Сулин, 2016

РАССМОТРЕНО:

на заседании предметно - цикловой комиссии

________________________________

наименование цикловой комиссии по приказу

________________________________

________________________________

Протокол № _____

от «___»___________20___г.

Председатель ПЦК

________________(_____________)

Содержание

- Транспортирование и складирование строительных грузов……………………………3

- Виды земляных сооружений, основные свойства грунтов………………………………9

- Разработка грунтовых землеройными машинами, специальные виды разработки грунтов……………………………………………………………………………………..12

- Подготовка строительной площадки…………………………………………………… 16

- Свайные работы, методы устройства свай и ростверков……………………………….19

- Каменные работы. Виды и конструкции каменной кладки…………………………… 26

- Процесс каменной кладки, организация работ при кладке стен……………………….38

- Производство каменных работ в зимнее время…………………………………………42

- Контроль качества и приемка каменных работ ……………………………………….. 44

- Деревянные работы, область применения плотнических и столярных работ……….47

- Сварочные работы и сварные соединения ……………………………………………..51

- Бетонные и ж/б работы, подача бетонной смеси……………………………………. 54

- Особенности производства бетонных работ в зимнее время…………………………..64

- Монтаж строительных конструкций, классификация методов монтажа…………….. 73

- Технология монтажного цикла, монтажные механизмы ……………………………. .77

- Специальные виды монтажа. Особенности монтажа конструкций в зимнее время….82

Лекция №1

ТРАНСПОРТИРОВАНИЕ И СКЛАДИРОВАНИЕ СТРОИТЕЛЬНЫХ ГРУЗОВ

В современном строительстве широко применяют готовые конструкции заводского производства, роль транспорта значительно возросла. Затраты на транспорт и погрузочно-разгрузочных работ составляют по стоимости до 25% и по трудоемкости до 40% всех затрат на строительство.

В зависимости от физических характеристик строительные грузы делятся на группы:

- сыпучие(песок, гравий, щебень , грунты);

- порошкообразные ( цемент, гипс)

- тестообразные( бетонная смесь, раствор, известковое тесто);

- мелкоштучные ( кирпич, бутовый камень, асфальт в плитках, бидоны с краской…);

- штучный( оконные и дверные блоки, ж/б плиты и панели)

- тяжеловесные( ж/б элементы значительной массы, разное тяжелое оборудование);

- длинномерные ( ж/б и стальные колонны, фермы, трубы, лесоматериалы);

- крупнообъемные( санитарно-технические кабины, блок-комнаты, крупногабаритные контейнеры, резервуары и другие емкости);

- жидкие( бензин, керосин, смазочные масла и т.п).

Для каждого вида грузов характерны свои особенности и средства транспортирования.

Транспорт бывает:

- горизонтальный:

- Автомобильный(наиболее распространенный)

- Тракторный для перемещения тяжелых грузов , особенно в условиях бездорожья

- Железнодорожный

- Воздушный( для доставки грузов в труднодоступные районы с помощью большегрузных самолетов, вертолетов или спец. Внутрипостроечных дирижаблей)

- вертикальный

- внешний(перевозят строительные грузы, поступающие на строительную площадку извне)

- внутрипостроечный( обеспечивает перемещение грузов по территории строительства)

- объектный.(непосредственно на объекте)

Железнодорожный транспорт

Железнодорожные пути состоят из земляного полотна и верхнего строения, включающего в себя балластный слой, шпалы и рельсы. Балластный слой толщиной 15…30см укладывают из хорошего дренирующего материала( песка, шлака, гравия, щебня), обеспечивающего пропуск атмосферных вод с последующим стоком их в кюветы. Шпалы изготавливают из деревянных брусьев, пропитанных креозотом, или железобетон. В качестве тяговых средств в строительстве применяют электровозы, тепловозы, и мотовозы, в качестве перевозки груза:

- открытые платформы (для длинномерных грузов)

- вагоны –самосвалы (думпкары) с боковым опрокидыванием(для грунта и заполнителей)

- полувагоны-гандолы с люками в днище(для штучных и сыпучих грузов)

- хопперы с бункеобразным кузовом (для сыпучих материалов)

Лекция №2

ВИДЫ ЗЕМЛЯННЫХ СООРУЖЕНИЙ

В промышленном и гражданском строительстве земляные работы приходится выполнять при устройстве котлованов и траншей под фундаменты и подземные коммуникации, при возведении земляного полотна дорог, а также планировке площадок.

Выемки и насыпи, получаемые в результате разработки и перемещения грунта, называют земляными сооружениями. Они имеют следующие названия:

котлован — выемка шириной более 3 м и длиной не менее ширины;

траншея — выемка шириной менее 3 м и длиной, многократно превышающей ширину;

шурф — глубокая выемка с малыми размерами в плане;

насыпь — сооружение из насыпного и уплотненного грунта;

резерв — выемка, из которой берут грунт для возведения насыпи;

кавальер - насыпь, образуемая при отсыпке ненужного грунта, а также создаваемая для его временного хранения.

Земляные работы при устройстве подземной части здания можно разбить на следующие простые строительные процессы:

- срезку растительного слоя;

- разработку грунта в выемке;

- погрузку грунта в транспортные средства или за бровку котлована;

- транспортирование грунта;

- выгрузку грунта в отвал;

- зачистку дна траншей;

- обратную засыпку;

- уплотнение засыпанного грунта.

Земляные сооружения бывают:

· постоянные - насыпи дорог, плотины, дамбы, ирригационные и мелиоративные каналы, водоемы, планировочные площадки жилых кварталов, промышленных комплексов, стадионов, аэродромов и т. д.

Временные - выемки для прокладки подземных коммуникаций и устройства фундаментов, насыпи для временных дорог.

Земляные работы в промышленном строительстве составляют 15% от стоимости и 18%-20% общего объема работ.

Укрепление грунтов

Обычно при возведении земляных сооружений их боковые стенки устраивают таким образом, чтобы угол откоса был меньше угла естественного откоса. Однако очень часто, особенно в городских условиях, из-за стесненности устроить откосы невозможно. Кроме того, при намокании даже в условиях правильно выполненных откосов верхняя часть выемки может обрушиться.

В таких условиях необходимо, наряду с ограничением воды, укреплять боковые стенки земляных сооружений креплениями.

Шпунтовое ограждение- является дорогостоящим способом, применяемым при разработки выемок в водонасыщенных грунтах вблизи существующих зданий и сооружений.

Крепление консольного типа состоит из стоек- свай, заземленных нижней частью в грунте глубже дна выемки. Они служат опорами для щитов или досок, непосредственно воспринимающих давление грунта. Целесообразно при глубине выемки до 5м. В траншеях значительной глубины используют консольно-распорное крепление, отличающиеся от консольного тем, что между стойками в верхней части перпендикулярно оси траншеи устанавливают распорки.

Распорное крепление- наиболее простое в исполнении и применяется при устройстве траншей глубиной до 4м в сухих или маловлажных грунтах. Оно состоит из стоек , горизонтальных досок или щитов и распорок, прижимающих доски или щиты к стенки траншеи.

При создании вокруг разрабатываемых выемок постоянных водонепроницаемых завес или в случае повышения несущей способности грунтовых оснований применяют следующие способы закрепления грунтов.

Лекция №3

Скреперы

Скреперы-это наиболее высокопроизводительные землеройно-транспортные машины.

Скрепер- разрабатывает и транспортирует грунт.(землеройно- транспортная )

Эксплуатационные характеристики скреперов: отрывка котлованов, планировка поверхности.

Типы скрепера:

- прицепные(Vковш-3,7-8м3)

- полуприцепные (Vковш-4,5м3)

- самоходные (2 бункера Vковш-8,15-25м3)

Прицепные и полуприцепные эффективны для транспортировки грунта на расстояние не более 1км.

Самоходные до 3 км.

Рабочим органом скрепера является ковш с ножом, который наполняется грунтом в процессе движения машины. Ширина захвата колеблется от 165, до 275 см, а глубина резания — от 15 до 32 см. Скорость наполнения ковша скрепера и количество набираемого грунта зависят от условий работы, квалификации машиниста и группы разрабатываемого грунта.

Для улучшения условий наполнения ковша плотные грунты предварительно рыхлят. В некоторых случаях для более быстрой загрузки ковша прицепных скреперов прибегают к помощи трактора-толкача. При транспортировке грунта к месту отвала скрепер должен перемещаться по наикратчайшему расстоянию, используя уклон местности.

Нецелесообразно применять скреперы на участках, засоренных валунами, не очищенных от кустарника и пней, а также заболоченных. Эффективность скреперов снижается также при разработке переувлажненных грунтов (с влажностью более 25%) и сыпучих песков.

Бульдозеры

Бульдозеры благодаря своей универсальности и высокой производительности нашли широкое применение в строительстве. Они пригодны для планировки территории, засыпки траншей и ям, а также пазух фундаментов, возведения насыпей высотой 1,5—2 м, отрывки неглубоких котлованов и очистки территории от валунов и выкорчеванных пней. Бульдозерами производится послойная разработка грунта с последующим перемещением его на расстояние до 100—150 м.

Рабочим органом бульдозера является отвал, который может быть поворотным и неповоротным. Универсальный бульдозер снабжен поворотным отвалом, способным изменять угол наклона как в горизонтальной, так и в вертикальной плоскости.

Также бульдозер могут применять для окучивания грунта, для планировки поверхности, для обратной засыпки пазух котлована.

Планировку площадок выполняют двумя способами:

-траншейный

- послойный

Траншейный- выемку разбивает на ярусы, глубиной 0,4-0,5м, а разработку каждого яруса ведут траншеями с пропуском полосы между ними.

Траншейный способ исключает значительные потери труда при транспортировки.

Лекция №4

ПОДГОТОВКА СТРОИТЕЛЬНОЙ ПЛОЩАДКИ

Для создания благоприятных условий начала строительных работ предварительно выполняют подготовительные работы.

В состав работ по подготовке входят:

- ограждение участка;

-расчистка территории и снос существующих строений;

-перетрассировка мешающих инженерных сетей;

-защита территории от стока поверхностных вод;

-прокладка временных коммуникаций и дорог;

-устройство временных бытовых, складских, культурно-административных и других помещений.

После расчистки территории выполняют работы по созданию опорной геодезической сети, устанавливают обноску и производят геодезическую разбивку зданий и сооружений.

Надземные и подземные инженерные коммуникации, линии связи и электропередачи и другие сооружения, затрудняющие производство работ, демонтируют или переносят на места, определяемые проектом, под наблюдением специалистов соответствующих организаций.

Лекция №5

Устройство набивных свай

Понятие «набивные сваи» объединяет большое число различных конструкций свай и методов их изготовления. Но для всех видов набивных свай принципиально общей является основная технологическая схема: в грунте тем или иным методом устраивают скважину, которую затем заполняют бетоном.

Если до заполнения скважины бетоном в нее опускают стальной арматурный каркас, то получается железобетонная набивная свая. ,

Применение того или иного способа устройства скважины и способа заполнения ее бетоном зависит от многих факторов: геолого- и гидрогеологических условий строительной площадки, эксплуатационных требований к свайному фундаменту, механовооруженности строительства и т. п.

Как отмечалось ранее, технологию устройства набивных свай впервые предложил инженер А. Э. Страусе, который применял их в 1899 г. на строительстве зданий управления Юго-западными железными дорогами России.

Набивные сваи изготавливают непосредственно на площадке в проектном положении, методом устройства скважин и заполнения их бетонной смесью или другими материалами.

Достоинство набивных свай- экономия материалов. Имеется также дополнительная возможность изготовления свай различной несущей способности без значительного изменения технологии работ. Возможно производство работ вблизи зданий и сооружений, поскольку они не сопровождаются значительными динамическими воздействиями на окружающую среду в отличии от погружения готовых свай.

В зависимости от материала, конструкции и способов изготовления различают следующие виды набивных свай:

по материалу — бетонные, железобетонные, песко- и грунто-бетонные, песчаные, грунтовые, комбинированные с применением металлической, асбоцементной и синтетических оболочек, сборного железобетона, дерева;

по глубине заложения — короткие (до 6 м) и длинные (более 6 м). - Кроме этого, набивные сваи подразделяют:

в зависимости от расположения свай в плане — одиночные, свайные кусты, полосы и поля;

по способу заделки — со свободной головой и заделкой в бетон ростверка или фундаментной плиты;

по отношению оси к горизонтальной плоскости — вертикальные и наклонные;

по горизонтальному сечению ствола — круглые сплошные и кольцевые;

по вертикальному сечению ствола — цилиндрические, гофрированные, конические, с уширенной пятой;

по характеру работы в грунте — висячие сван, сваи-стойки и анкерные.

Способы образования скважин следующие: механическое и вибромеханическое бурение, пробивка отверстий конусом или лидерной трубой, бурение под глинистым раствором, взрывной метод.

Первоначально устраивались набивные бетоне трамбованные сваи(сваи Страуса) в результате бурения скважин и укладки бетонной смеси с трамбованием.

Виды набивных свай

- Вибротрамбованные сваи- устраивают в сухих связных грунтах. В грунт погружают обсадную трубу с башмаком, которая предохраняет ее внутреннюю полость и трамбует ее с помощью трамбующей штанги, подвешенной к вибропогружателю, при трамбовании образуется уширенная пята сваи. Укладывают и трамбуют последующие слои. Извлекают обсадную трубу при работающем вибропогружателе и устанавливают арматурный каркас, для связи с ростверком.

- Конические сваи в выштампованном ложе- получают процессе образования конической скважины после забивки лидера, заполняя скважину бетонной смесью или щебнем., устанавливают арматурный каркас и бетонируют сваю.

- Частотрамбованные сваи – образуется в результате забивки обсадной трубы с металлическим башмаком, установки арматурного каркаса и укладки высокоподвижной бетонной смеси с одновременными возвратно-поступательными ударами молота, чтобы каждая труба при каждом цикле ударов поднималась на 2…3 см и таким образом уплотняла смесь. Далее обсадную трубу извлекают.

- Пневмонабивные сваи- устраивают в обводненных грунтах, для чего после бурения скважины устанавливают арматурный каркас, сжатым воздухом вытесняют грунтовую воду, порциями укладывают бетонную смесь методом пневматического бетонирования

- Песчаные и грунтовые сваи- устраивают обычно в целях укрепления слабых грунтов.

- Буронабивные сваи- наиболее широко распространены из-за экономичности и высокой несущей способности. Сваи могут бетонироваться без обсадной трубы: в открытой скважине(сухой способ), или заполнением скважины глинистым раствором; а также с обсадной трубой.

Лекция №6

Виды каменной кладки

- кирпичная кладка;

- из керамических камней;

- крупноблочная кладка: (из искусственных крупных ж/б блоков, пенобетон, газобетон, керамзитобетон);

- мелкоблочная кладка (из искусственных и природных камней правильной формы, пиленых и тесаных);

- бутовая- из природных не тесаных камней;

- смешанная кладка (бутовая, облицованная кирпичом; из бетонных камней, облицованных кирпичом, и кирпича , облицованного тесанным камнем).

Каменную кладку выполняют на следующих растворах:

- песчанно- цементных

- цементно-известковых

- смешанных (цементно- песчанно- известковый)

Кладка из обыкновенного кирпича применяют, при возведении стен, столбов, зданий и сооружений, подпорных стенок, дымовых труб.

Кладка из бетонных камней, изготовленных на тяжелом бетоне , предназначены для фундаментов стен, подвалов и др. подземных сооружений.

Кладка из пустотелых и легко-бетонных камней, применяются для возведения наружных и внутренних стен здания и сооружения, во внутренних перегородках применяются при условии нормальной влажности.

Кладка из природных камней правильной формы(искусственно), по причине что имеют высокую прочность, стойкость против выветривания и замораживания, малую стираемость, декоративность, применяются в декоративных целях.

Бутовая и бутобетонная кладка требует больших затрат труда, и ей присуща большая теплопроводность. Применяется при устройстве фундаментов. А при облицовке кирпичом - для стен подвалов, подгорных стен и др. инженерных сооружений.

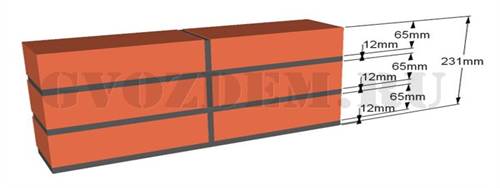

Стандартные размеры кирпича

Кирпич изготавливают в форме прямоугольного параллелепипеда со следующими размерами:

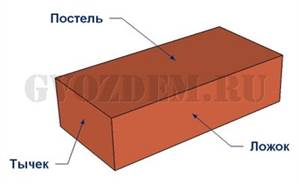

Обозначение граней кирпича

Кирпич имеет 6 поверхностей: 2 тычка, 2 ложка и 2 постели.

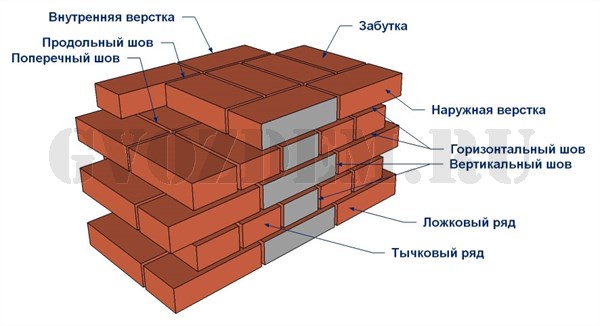

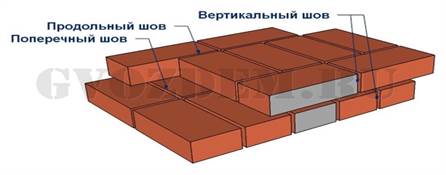

Обозначение элементов кирпичной кладки

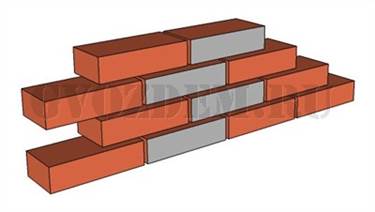

Кирпичи и камни правильной формы укладываются в определенном порядке, который составляет определенную систему перевязки швов.

Кладку кирпича выполняют горизонтальными рядами. Кирпичи укладывают на раствор широкой гранью - постелью (существуют способы кладка на ложок).

Горизонтальный шов – шов между соседними горизонтальными рядами.

Вертикальный шов – шов, разделяющий боковые грани соприкасающихся кирпичей. Бывает поперечный и продольный.

Внутренняя верста – ряд кирпичной кладки, который выходит на внутреннюю поверхность.

Лицевая или наружная верста – ряд кладки, который выходит на внешнюю (фасадную) сторону.

Забутка – ряды, размещенные между внутренней и наружной верстами.

Ложковый ряд – ряд из кирпичей, которые к поверхности стены уложены ложками, т.е. длинными гранями.

Тычковый ряд – ряд из кирпичей, которые к поверхности стены уложены тычками, т.е. короткими гранями.

Система перевязки швов – определенный порядок чередования ложковых и тычковых рядов.

Ложковая кладка – кладка, при которой кирпич укладывается ложком наружу по отношению к лицевой поверхности стены.

Тычковая кладка – кладка, при которой кирпич кладется тычком наружу по отношению к лицевой стороне стены.

Ширина кирпичной кладки должна быть кратна нечетному или четному числу половинок (1/2) кирпича.

В зависимости от климатических условий, назначения строения и расчетных нагрузок кирпичная кладка может быть следующей толщины:

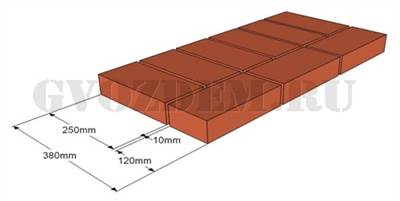

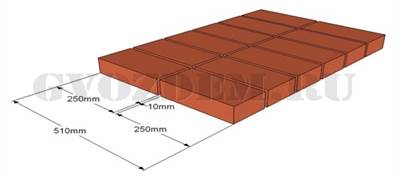

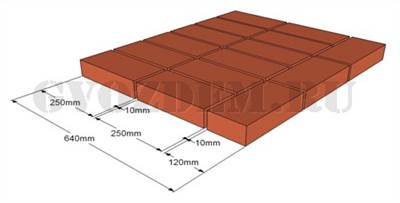

Толщина кладки = общей толщине кирпичей в кладке + толщина раствора между кирпичами. Пример кладки в 2 кирпича: 250 мм+10мм+250мм=510мм

Ширину вертикального шва в кирпичной кладке при планировании размеров принято считать равной 10 мм, но на практике это число варьируется от 8 до 12 мм.

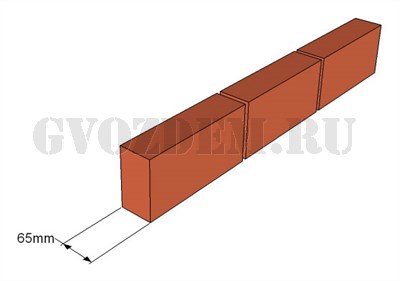

Кладка в четверть кирпича (1/4) – 65 мм

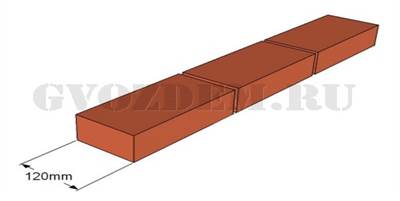

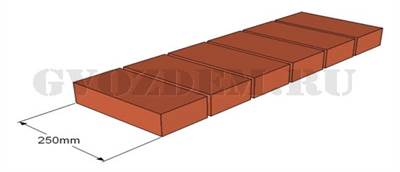

Кладка в полкирпича (1/2) – 120 мм

Кладка в один кирпич – 250мм

Кладка в полтора кирпича (1,5) – 380мм (250+10+120мм)

Кладка в два кирпича – 510 мм (250+10+250мм)

Кладка в два с половиной кирпича (2,5) – 640 мм (250+10+250+10+120мм)

Высота кирпичной кладки

В строительстве чаще всего используют:

одинарный (обычный, стандартный) кирпич, к-рый имеет h равную 65 мм;

утолщенный кирпич с высотой равной 88 мм.

Высоту горизонтального шва в кирпичной кладке при планировании размеров строения принято считать равной 12 мм, но на практике это число варьируется от 10 до 15 мм.

Зная, из какого кирпича (одинарного или утолщенного) планируется возведение конструкции можно с легкостью рассчитать высоту будущего строения:

Высота 10 рядов утолщенного кирпича = Высоте 13 рядов одинарного кирпича = 1000 мм

Системы перевязки

Для того чтобы ряды кирпичной кладки объединить в единую прочную монолитную конструкцию применяют системы перевязки швов.

Различают перевязку следующих вертикальных швов:

-поперечных,

-продольных.

Прочность и надежность кирпичной кладки в большей степени зависит от качества перевязки вертикальных продольных и поперечных швов.

Перевязка вертикальных продольных швов осуществляется укладкой тычковых рядов и помогает избежать продольного разрушения кладки.

Перевязка вертикальных поперечных швов выполняется чередованием ложковых и тычковых рядов, причем в смежных рядах нужно сдвигать кирпичи на четверть или половину. Данная перевязка обеспечивает: равномерное распределение нагрузки на ближайшие участки кладки и продольную взаимосвязь смежных кирпичей, что в свою очередь придает кирпичной кладке монолитность и прочность при неравномерных температурных деформациях и осадках.

Системы перевязки швов

- однорядная или цепная;

- многорядная;

- трехрядная.

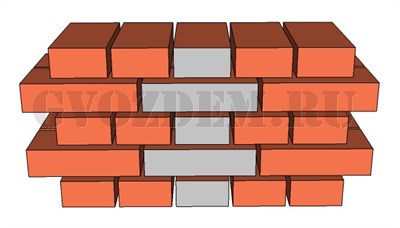

Однорядная система (цепная)

Однорядная перевязка швов(цепная) выполняется последовательным чередованием тычковых и ложковых рядов с соблюдением следующих правил:

Первый (нижний) и последний (верхний) ряды укладывают тычками.

Продольные швы в смежных рядах сдвинуты на 1/2 (полкирпича) относительно друг друга, поперечные – на 1/4 (четверть кирпича).

Кирпичи вышележащего ряда обязательно должны перекрывать вертикальные швы нижележащего ряда.

При однорядной перевязке в процессе кладки понадобится большое число неполномерных кирпичей (чаще всего 3/4), рубка которых повлечет не только затраты труда, но и серьезные потери кирпича, что в итоге приведет к значительным финансовым вложениям.

Необходимо помнить, что цепная система перевязки наиболее трудозатратная, требует квалифицируемых каменщиков, но несмотря на это, она и более прочная и надежная.

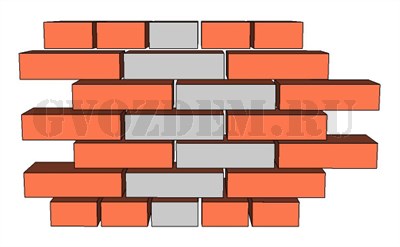

Многорядная система

Многорядная перевязка швов представляет собой кирпичную кладку, выложенную ложковыми рядами, которые по высоте через каждые 5-6 рядов перевязываются одним тычковым рядом. При данной системе перевязки необходимо соблюдать следующие правила:

Первый, он же нижний ряд кладут тычками.

Второй ряд – ложками.

Третий, четвертый, пятый и шестой – ложками с перевязкой швов в 1/2 (полкирпича). Делают это вне зависимости от толщины стены.

По ширине стены вертикальные продольные швы кладки пяти рядов перевязывать не нужно.

Тычки седьмого ряда перекрывают швы шестого ложкового ряда на 1/4 (четверть кирпича).

Достоинства многорядной системы перевязки:

-нет необходимости в большом количестве неполномерного кирпича;

-наиболее производительна;

-позволяет применять кирпичные половинки для кладки забутки;

-улучшает теплотехнические характеристики кладки (возникает это по причине повышенного термического сопротивления, расположенных на пути следования теплового потока, не перевязанных продольных швов пяти рядов).

Недостатки:

-третье правило разрезки кирпичной кладки соблюдается не полностью;

-прочность меньше чем при однорядной перевязке;

-усложнение работ зимой

-нельзя использовать при кладке кирпичных столбов по причине неполной перевязки продольных швов.

Трехрядная система

Применяется при кладке стен из пустотелого кирпича, а также при возведении из полнотелого кирпича узких простенков и столбов

Кирпичная кладка в 1/2 кирпича (ложковая)

Кладка в 1 кирпич (крестовая) – вариант 1

Кладка в 1 кирпич (крестовая) – вариант 2

Кладка в 1 кирпич многорядная

Инструмент для кладки делится:

-производственный

-контрольно-измерительный

К основному инструменту относятся:

- кельма (мастерок)

- молоток- кирочка

- ковш лопата (для подачи раствора к месту кладки)

- расшивка (для расшивки швов)

Приспособление и контрольно- измерительные:

- порядовка- для разметки рядов кладки по высоте

- Рулетку и стальной метр применяют при разметке проемов, примыканий и пересечений стен и других измерительных операциях.

- шнуром-причалкой фиксируют горизонтальность и прямолинейность верхней грани и толщину верстовых рядов; причалку крепят к ползункам порядовок или причальным скобам и натягивают.

Порядовки — это металлические уголки сечением 60 X 60 х 5 мм либо деревянные рейки сечением 50 X 50 или 70 X X 70 мм, длиной 1.8...2 м, на полках (гранях) которых через 77 мм (толщина кирпича 65 мм плюс толщина шва из раствора 12 мм) сделаны пропилы.

- правило-брусок- стучать по кирпичу, ровнять.

Оптимальная высота на которой каменщик ведет работу-1,2м.

Для дальнейшего возведения здания необходимо использовать подмости (временное устройство)

Таблица1 Области применения строительного кирпича

Лекция №7

Способ вприсык

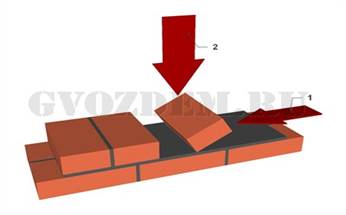

Способом «вприсык» кирпич укладывают на пластичный раствор (осадка конуса 12-13 см).

Очередность действий при кладке кирпича «вприсык»:

Сначала:

берут кирпич в руки и немного его наклоняют,

загребают гранью (ложком – для тычкового ряда, тычком – для ложкового ряда) на кирпич немного разостланного раствора,

придвигают кирпич с загребенным раствором к кирпичу, который был уложен ранее.

Затем осаживают кирпич на раствор.

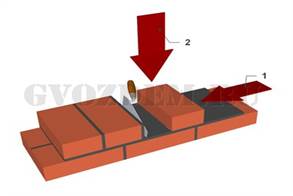

Способ вприжим

Способом «вприжим» кирпич укладывают на жесткий раствор (осадка конуса 7...9 см) с обязательной расшивкой и полным заполнением швов.

Очередность действий при кладке кирпича «вприжим»:

К вертикальной грани ранее уложенного кирпича мастерком подгребают и прижимают часть раствора.

Затем кладут новый кирпич, обязательно прижимая его к мастерку.

Резким движением вверх вынимают мастерок.

Осаживают кирпич.

Лекция №8

Лекция №9

Приемка каменных работ

В процессе приемки каменных конструкций устанавливают объем и качество выполненных работ, соответствие конструктивных элементов рабочим чертежам и требованиям СНиП III-17-78.

На протяжении всего времени производства работ представители строительной организации и технического надзора заказчика осуществляют приемку скрытых работ и составляют соответствующие акты.

При приемке каменных конструкций качество использованных материалов, полуфабрикатов и изделий заводского изготовления устанавливают по паспортам, а качество растворов и бетонов, приготовленных на строительстве, – по данным лабораторных испытаний. В случаях когда примененные каменные материалы подвергались контрольной проверке в строительной лаборатории, к приемке необходимо представить результаты этих лабораторных испытаний.

В ходе приемки законченных каменных конструкций проверяют:

– правильность перевозки, толщину и заполнение швов;

– вертикальность, горизонтальность и прямолинейность поверхностей и углов кладки;

– правильность устройства осадочных и температурных швов;

– правильность устройства дымовых и вентиляционных каналов;

– наличие и правильность установки закладных частей;

– качество поверхностей фасадных неоштукатуриваемых стен из кирпича (ровность цвета, соблюдение перевязки, рисунок и расшивка швов);

– качество фасадных поверхностей, облицованных различного рода плитами и камнями;

– обеспечение отвода поверхностных вод от здания и защита от них фундаментов и стен подвалов.

Контролируя качество каменных конструкций, тщательно замеряют отклонения в размерах и положении конструкций от проектных и следят за тем, чтобы фактические отклонения не превышали величин, указанных в СНиП III-17-78. Допускаемые отклонения приведены в табл. 1.38.

Приемку арок, сводов, подпорных стенок и других особо ответственных каменных конструкций оформляют отдельными актами. Если в процессе производства каменных работ были выполнены усиления отдельных конструкций, то при приемке предъявляются рабочие чертежи усиления и специальный акт на выполненные работы по усилению каменных конструкций. При приемке каменных конструкций, выполненных в зимнее время, предъявляются журнал зимних работ и акты на скрытые работы.

Допустимые отклонения размеров и положений

конструкций из кирпича, керамических и природных

камней правильной формы, из крупных блоков

Таблица 2

по толщине

15

10

30

по отметкам обрезов и этажей

–10

–10

–25

по ширине простенков

–15

–

–

по ширине проемов

15

–

–

по смещению осей смежных оконных проемов

10

–

–

по смещению осей конструкций

10

10

20

Отклонения поверхностей и углов кладки от вертикали:

на один этаж

10

10

–

на все здание

30

30

30

Отклонения рядов кладки от горизонтали на 10 м длины стены

15

–

30

Неровности на вертикальной поверхности кладки, обнаруженные при накладывании рейки длиной 2 м

10

Кирпичная кладка стен.

Начинают кладку стен только после того, как производитель работ или мастер проверят: выполнение работ по прокладке вводов водопровода, теплофикации, газопровода и выпусков канализации; устройство перекрытий над подвалом, засыпку пазух котлована и устройство отмостки и водостоков. Для отвода от здания поверхностных вод; качество завезенного на строительную площадку стенового материала и готовность фронта работ.

Кирпичную кладку стен и столбов ведут горизонтальными рядами с соблюдением вертикальности поверхностей. Кладку стен выполняют по многорядной или однорядной (цепной) системе перевязки швов, кладку столбов и узких простенков шириной не более 1 м выполняют по трехрядной системе. Мастер должен следить за тем, чтобы каменщики пользовались приспособлениями и инструментами, обеспечивающими правильность кладки.

Чтобы выдержать при возведении стены точное направление кладки, одинаковую толщину рядов и правильность кладки по рядам, устанавливают (по отвесу и нивелиру или по уровню) порядовки и по ним натягивают шнур-причалку. Рекомендуется применять инвентарные металлические порядовки. Причалку из крученого шнура толщиной 2-3 мм укрепляют с помощью скобы.

Качество выполняемой кирпичной кладки необходимо систематически контролировать, для чего каменщик должен пользоваться контрольно-измерительным инструментом.

Углы здания проверяют деревянным угольником, горизонтальность рядов кирпичной кладки стены проверяют правилом и уровнем не менее двух раз на каждом ярусе кладки. Для этого правило кладут на кладку, ставят на него уровень и, выровняв его по горизонту, определяют отклонение кладки от горизонтали. Если оно не превышает установленного допуска, отклонение устраняют в процессе кладки последующих рядов.

Вертикальность поверхностей стен и углов кладки контролируют уровнем и отвесом не менее двух раз на каждом ярусе кладки. Если будут обнаружены отклонения, не превышающие допускаемых, то их исправляют при кладке следующего яруса или этажа. Отклонения осей конструкций, если они не превышают установленных СНиП III-17-78 допусков, устраняют в уровнях междуэтажных перекрытий.

Лекция №10

Обработка древесины

При обработки древесины следует учитывать усушку и возможное коробление материала после распиловки, наличие косослоев, трещин и др. Усушке в большей степени подвержена заболонная часть, поскольку ее клетки меньше заполнены смолой, чем ядро.

Для предохранения древесины от порчи ее сушат. Сушка может быть естественной и искусственной.

При естественной сушки пиломатериал складируется с зазорами в штабелях и выдерживается от1,5мес. до 1,5лет.

Искусственная сушка может быть низкотемпературной, токами высокой частоты, конденсационной.

В низкотемпературной и конденсационной камерах древесину сушат 10сут., под воздействием тока высокой частоты- 3сут.

Предпочтение отдается конденсационной сушке, при которой подогретый воздух, циркулируя по камере, а затем вновь используется. Сокращаются расходы на подогрев воздуха.

Чтобы предохранить древесину от гниения, ее пропитывают антисептиком (NaF), обмазывают креозотом, окрашивают масляными красками или лаками.

Для защиты от возгорания древесину окрашивают огнезащитными красками, обмазывают пастами или покрывают штукатуркой, асбестом и другими несгораемыми материалами.

Клетки мягких пород древесины можно заполнять полимерами и получать- модифицированную древесину, отличающуюся повышенными прочностью, долговечностью и огнестойкостью.

На деревообрабатывающих комбинатах осуществляются следующие виды обработки:

- Продольная распиловка на пилорамах

- Шпалорезках и продольно-круглопильных станках

- Острожка на рейсмусных и фуговальных станках

- Нарезка шпиков на шипорезных станках

- Проушин на фрезерных станках и т.д.

Кроме пиломатериала строители используют древесно-волокнистые плиты (оргалит), древесно-стружечные плиты (ДСП) и фанеру: обычную, декоративную и бекелизированную (водостойкую)

Лекция 11

Сварка плавлением

В зависимости от характера источника теплоты, различают:

-электрическая сварка плавлением, при которой в качестве источника теплоты используется электрический ток, делится на дуговую,электрошлаковую электронно-лучевую.

При электрической дуговой сварке нагревание и плавление металла осуществляется за счет тепла, выделяемого сварочной дугой.

При электрошлаковой сварке используется теплота, которая выделяется током при прохождении через расплавленный флюс (шлаковую ванну).

При электронно-лучевой сварке металл разогревается теплом, которое выделяется при резком торможении быстродвижущихся в вакууме электронов в момент внедрения их в свариваемый металл.

Химическая сварка включает в себя процесс нагревания металла и расплавления его теплом, выделяющимся при сгорании различных горючих веществ, и может быть газовой и термитной.

При газовой сварке используется теплота сгорания различных газов- ацетилена, водорода и др.

При термитной сварке металл нагревается теплом от сгорания порошкообразной горючей смеси.

Литейная сварка- при литейной сварке расплавленный в специальных печах пресадочный металл заливают между соединяемыми деталями. Кромки соединяемых деталей расплавляются, и металлы сплавляются.

Лекция №12

Виды бетона

Согласно п.1 ГОСТ 25192-82, классификация бетонов производится по основному назначению, виду вяжущего, виду заполнителей, структуре и условиям твердения.

По назначению различают бетоны

- обычные (для промышленных и гражданских зданий)

- специальные — гидротехнические, дорожные, теплоизоляционные

- бетоны специального назначения (химически стойкие, - жаростойкие, звукопоглощающие, для защиты от ядерных излучений и др.).

По виду вяжущего вещества подразделяют на цементные, силикатные,гипсовые, шлакощелочные, асфальтобетон, пластобетон( полимербетон) и др.

По виду заполнителей бетоны могут быть на плотных, пористых илиспециальных заполнителях.

По структуре бетоны могут быть :

- плотной,

- поризованной,

- ячеистой

- крупнопористой структуры.

По условиям твердения бетоны подразделяют на твердевшие:

- в естественных условиях;

- в условиях тепловлажностной обработки при атмосферном давлении;

- в условиях тепловлажностной обработки при давлении выше атмосферного (автоклавного твердения).

Дополнительно к классификации ГОСТ 25192-82 используется классификация:

По объёмной массе бетоны подразделяют на

- особо тяжёлый (плотность свыше 2500 кг/м³) — баритовый, магнетитовый, лимонитовый

- тяжёлый (плотность от 1800 до 2500 кг/м³) — гравийный, щебёночный (базальтовый, известняковый, гранитный)

- легкий (плотность от 500 до 1800 кг/м³) — керамзитобетон, пенобетон, газобетон,арболит, вермикулитовый, перлитовый

- особо лёгкий (плотность менее 500 кг/м³)

По содержанию вяжущего вещества и заполнителей различают бетоны:

- тощие (с пониженным содержанием вяжущего вещества и повышенным содержанием крупного заполнителя),

- жирные (с повышенным содержанием вяжущего вещества и пониженным содержанием крупного заполнителя),

- товарные (c соотношением заполнителей и вяжущего вещества по стандартной рецептуре)

Бетон и бетонная смесь

Бетон получают в результате затвердения правильно подобранной смеси: вяжущего вещества, воды, мелких и крупных заполнителей и в необходимых случаях специальных добавок.

Наибольшее распространение в строительстве имеет тяжелый бетон, состоящий из смеси цемента и воды с песком и гравием или каменным щебнем. Плотность тяжелого бетона в затвердевшем состоянии составляет 2200—2500 кг/м3. Применяют также мелкозернистые бетоны (без крупного заполнителя — гравия или щебня) средней плотностью свыше 1800 кг/м3. Бетоны плотностью 1800 кг/м3 и меньше называют легкими (или теплыми, так как они обладают низкой теплопроводностью), так как их приготовляют на легких заполнителях, имеющих пористую структуру (керамзит, перлит, гранулированный шлак и др.).

Основное требование, предъявляемое к бетону, — приобретение им в определенный срок (28 дней) заданной прочности на сжатие.

Состав бетона задают:

- в виде соотношения по массе количества цемента, песка и щебня (гравия), причем количество цемента принимают за 1; количество воды указывают отдельно в виде водоцементного отношения В/Ц (например, состав 1 : 2,5 : 4,5 по массе; В/Ц — 0,6);

- в виде количества материалов на 1 м3 бетона (например, 260 кг цемента, 170 л (кг) воды, 700 кг песка, 1280 кг щебня).

В таблице приведены средние значения расхода материалов на 1 м3 бетонной смеси.

Для улучшения физико-механических свойств бетонной смеси, а также для экономии цемента при приготовлении бетонной смеси вводят химические добавки. Заполнители для тяжелых бетонов (песок, гравий, щебень и др.) образуют в бетоне и растворе жесткий скелет и уменьшают усадку при твердении цементного камня.

Пористыми неорганическими заполнителями для легких бетонов называют сыпучие материалы с насыпной плотностью не выше 1200 кг/м3 при крупности зерен до 5 мм (песок) и не свыше 1000 кг/м3 при крупности зерен 5—40 мм (щебень, гравий). Наибольшее распространение получили искусственные заполнители — керамзит, аглопорит, перлит, шлаковая пемза, гранулированный шлак, наилучшим образом отвечающие предъявляемым к ним требованиям. Природными пористыми материалами являются вулканические породы — пемза и туфы, дроблением которых получают щебень и песок.

Опалубка

Опалубка — временная конструктивная система для создания требуемой формы монолитным бетонным или железобетонным конструкциям. Используемая для возведения монолитных конструкций система опалубки включает палубу, поддерживающие ее леса (стойки, рамы, подкосы и т. д.) и крепежные элементы. Палуба непосредственно соприкасается с бетонной смесью и обеспечивает требуемую конфигурацию формуемой железобетонной конструкции и качество ее лицевой поверхности; леса и крепежные элементы обеспечивают устойчивость палубы и удержание ее в проектном положении.

Опалубочные работы выполняют в одном комплексе с арматурными и бетонными работами, руководствуясь СНиП 3.03.01-87. Несущие и ограждающие конструкции, СНиП 52-01-2003. Бетонные и железобетонные конструкции. Основные положения. При этом опалубку устанавливают на очищенный от мусора, снега и льда грунт. Поверхность его должна быть ровной, без бугров и впадин. Возможность осадки конструкции при бетонировании должна быть исключена. Необходимо следить за тем, чтобы щиты опалубки плотно соединялись между собой. Правильность ее размеров проверяют стальным метром, горизонтальность — уровнем, а вертикальность — отвесом. Бетон, налипший на щиты и доски, очищают скребками и проволочными щетками; тщательной чистке подлежат поверхности, прилегающие к бетону, а также кромки щитов и досок.

Опалубка подразделяется на типы в зависимости:

- от вида бетонируемых монолитных и сборно-монолитных конструкций — на опалубку вертикальных и горизонтальных монолитных конструкций (фундаментов, стен, колонн, перекрытий, эстакад и др.);

- от конструкции — мелкощитовая, крупнощитовая, блочная, объемно-переставная, скользящая, горизонтально-перемещаемая, подъемно-переставная, пневматическая, несъемная;

- материалов несущих элементов — стальная, алюминиевая, пластиковая, деревянная, комбинированная; применяемости при различной температуре наружного воздуха и характера воздействия ее на бетон монолитных конструкций — неутепленная, утепленная, греющая, специальная;

- оборачиваемости — разового применения (в том числе несъемная); инвентарная.

В течение нескольких столетий для возведения монолитных конструкций используется стационарная деревянная опалубка. Основными ее элементами являются деревянные щиты различных размеров и формы, сколачиваемые из досок. Соединительные элементы и элементы жесткости выполняются из деревянного бруса. При сборке опалубки на горизонтальной опорной поверхности элементы опалубки закрепляются при помощи проволочных скруток, деревянных стяжек, рамок, подкосов. При устройстве опалубки балок, плит перекрытия, сводов выполняется стоечно-балочная поддерживающая система из деревянного бруса или круглого леса. Главным недостатком стационарной опалубки является невозможность дальнейшего использования большинства деревянных элементов.

В опалубке не должно быть щелей, так как через них будет вытекать бетонное молоко при укладке и трамбовке бетонной массы. Щели шириной до 3 мм в деревянной опалубке затягиваются от разбухания досок при смачивании опалубки перед укладкой бетонной смеси; щели от 5 до 10 мм заделывают паклей, а более 1.0 мм — забивают деревянными рейками.

При устройстве фундаментов в качестве опалубки могут служить вертикальные стенки грунта и горизонтальная поверхность подготовки или грунта. Для плитных фундаментов для ограничения боковых поверхностей может служить мелкая металлическая сетка, закрепляемая на арматуре плиты. Опалубкой для боковой поверхности при бутобетонных фундаментах может служить каменная кладка.

Разборно-переставная опалубка состоит из готовых элементов (щитов, коробов), снимаемых с формуемых изделий после достижения бетоном прочности, при которой допускается распалубливание. Разборно-переставную опалубку применяют для основных видов бетонных и железобетонных работ. Выполняют ее в виде мелких или крупнопанельных щитов и унифицированных инвентарных щитов. Мелкие щиты изготовляют из досок толщиной 25— 32 мм, иногда из досок толщиной 19 мм. Доски скрепляют планками посредством гвоздей.

Деревянную опалубку прямоугольных и ступенчатых фундаментов под колонны собирают из щитов 2 типов — накрывных (боковых) и закладных (торцовых). Щиты изнутри фиксируют в проектном положении распоркой и проволочной стяжкой, а снаружи — кольями, забитыми в грунт.

Опалубку фундаментов под колонны устанавливают следующим образом. Разбивают геодезические оси колонн и натягивают проволоку. Над коробом временно навешивают отфугованные рейки и по ним находят ось колонны. При установке опалубки для прямоугольного фундамента положение короба определяют с помощью отвесов, опущенных с проволочных осей. Шнуры отвесов должны касаться отфугованных реек. После установки и выверки короба в проектном положении и закрепления его кольями, забитыми в грунт, временные рейки снимают.

Опалубку прямоугольных колонн собирают из 2 пар щитов на гвоздях. Ширина одной пары закладных щитов равна ширине одной из сторон колонны, а ширина другой пары накрывных щитов — ширине другой стороны колонны с добавлением двойной толщины доски. С наружной стороны щиты скрепляют стальными или деревянными хомутами, воспринимающими боковое давление бетонной смеси и усилия от вибрации при ее уплотнении. Хомуты ставят после установки короба.

Опалубку колонн устанавливают следующим образом. Вначале на фундаменте (подколеннике) размечают оси колонн. В процессе бетонирования в фундаменты были заложены деревянные пробки.

После разметки осей колонн на фундамент кладут рамку таким образом, чтобы ее оси совпали с осями колонны, прочерченными на фундаменте, и закрепляют гвоздями за деревянные пробки. Затем подносят щиты и приступают к сборке короба, устанавливая его в рамку.

Далее проверяют внутренние размеры, совпадение осей арматуры колонны с осями опалубки, вертикальность опалубки. Собранные короба, установленные в рамки, в проектном положении при высоте колонн до 6 м закрепляют расшивками. После раскрепления колонны ее основание очищают от мусора и промывают через дверку.

Опалубку балок и прогонов устанавливают одновременно и выполняют в виде коробов с днищем из ранее сколоченных щитов. Короб должен прилегать к днищу, иначе через образующиеся щели из бетонной смеси будет вытекать цементное молоко.

Опалубку балок и прогонов, как правило, собирают на высоте. Лесами пользуются при устройстве опалубки на высоте более 6 м.

Опалубка стен представляет собой две параллельные панели, собранные из отдельных щитов. Расстояние между панелями должно равняться проектной толщине стены. При сборке опалубки толщину стены фиксируют временными распорками. Каждую панель или стенку опалубки следует устанавливать строго вертикально и фиксировать направляющими досками, закрепляемыми на грунте кольями. Для стен толщиной до 500 мм опалубка состоит из щитов, поддерживаемых ребрами. Для стен толщиной более 500 мм панели, помимо ребер, должны поддерживаться схватками. Боковое давление бетонной смеси воспринимается стяжными болтами или проволочной скруткой, которыми соединяют панели опалубки.

После распалубливания стяжные болты вытаскивают, бетонные бруски оставляют в стене, а отверстия, имеющиеся в них, заделывают раствором.

Разборно-переставная крупнощитовая опалубка выполняется из каркасных щитов повышенной несущей способности (массой 150—500 кг). Они состоят из несущей металлической рамы (стальной или алюминиевой), ребер жесткости и заменяемой опалубочной плиты, которая изготавливается обычно из водостойкой бакелизированной фанеры (реже — ДСП, МДФ, алюминия, стеклопластика; германская разработка — «сэндвич» из слоев пенопропилена, облицованного с 2 сторон алюминиевыми листами, и слоев РР-полипропилена).

Щиты комплектуются быстроразъемными соединительными элементами, позволяющими соединять опалубочные модули перпендикулярно по отношению друг к другу и под различными углами, и системой инвентарных стоек, подкосов, ходовых мостиков и ограждений. Усиленные ребра каркаса позволяют отказаться от поддерживающих элементов (схваток). Тяжи, удерживающие щиты, крепятся к стальным анкерам, закладываемым в основание или в ранее уложенный бетон сооружения. Монтаж и демонтаж крупнощитовой опалубки осуществляются с помощью подъемных механизмов.

Система опалубки перекрытий представляет собой комплект из опорных металлических стоек или рам, связей, на которых размещаются инвентарные балки (клеедеревянные или металлические) или алюминиевые рамы. Палуба (настил) в этом случае может выполняться из листовых материалов (фанеры, алюминия) без каркаса. Шаг несущих стоек — примерно 1 х 1 м.

При необходимости выполнения монолитных перекрытий в многоэтажных зданиях стойки опираются на нижележащее перекрытие. В случае, если перекрытие не рассчитано на достаточные нагрузки, ранее смонтированная на нижележащем уровне опалубочная конструкция не разбирается.

Скользящая опалубка состоит из щитов, связанных между собой стальными домкратными рамами. На рамы опираются фермы или прогоны рабочего настила, с которого производится укладка бетонной смеси и установка арматуры. К рамам подвешиваются подмости, позволяющие производить первоначальную отделку бетонируемых конструкций. Устанавливаемые на рамах гидравлические (наиболее популярные) или электрические подъемники (домкраты) обеспечивают одновременное вертикальное движение всей опалубки по бетонируемой конструкции, при этом освобождается затвердевший бетон. Скользящая опалубка применяется главным образом при возведении стен, резервуаров силосов, труб и других сооружений, высотой не менее 12—15 м.

Подъемно-переставная опалубка сочетает конструктивные признаки скользящей и разборно-переставной опалубки. Конструкция состоит из щитов, специальных креплений и устройств для отрыва опалубки от бетона и ее вертикального перемещения. Рабочий настил обычно опирается на бетонируемую конструкцию. Такая система используется в основном для возведения высоких сооружений переменного сечения (труб, градирен и т. п.). Для защиты от атмосферных осадков, ветра и низких температур на опалубку устанавливаются так называемые тепляки.

Горизонтально-перемещаемая (катучая) опалубка состоит из щитов и каркаса, смонтированного на тележках или полозьях. Опалубка перемещается по рельсам или направляющим с помощью электродвигателей или лебедок. Чаще всего горизонтально-перемещаемая опалубка используется при возведении конструкций и сооружений значительной протяженности: стен, перекрытий, покрытий, тоннелей, коллекторов, водоводов, небольших плотин и т. д.

Блок-форма представляет собой пространственную конструкцию, состоящую из стальных щитов, каркаса, креплений и приспособлений для отрыва щитов от бетона. При возможности трансформации (раздвижка, вставка секций, вкладышей), количество типоразмеров выполняемых в ней конструкций увеличивается. Монтаж и демонтаж блок-форм осуществляются с помощью подъемных механизмов. Блок-формы используются преимущественно для бетонирования отдельно стоящих конструкций, например, фундаментов, колонн.

Термоактивная опалубка. Бетонирование монолитных конструкций в зимних условиях, которое осуществляется при ожидаемой среднесуточной температуре наружного воздуха ниже +5°С и минимальной суточной температуре ниже 0°С, должно производиться с обеспечением твердеющему бетону оптимальных температурно-влажностных условий. В зависимости от вида конструкции и температуры наружного воздуха рекомендуется применение следующих способов зимнего бетонирования: термос, термос с противоморозными добавками и ускорителями твердения, предварительный разогрев бетонной смеси, обогрев в греющей опалубке, электродный прогрев, обогрев термоактивными гибкими покрытиями, нагревательными проводами. При бетонировании в условиях температур ниже 0°С щиты опалубки могут утепляться или оборудоваться нагревателями. В настоящее время используются преимущественно электрические нагреватели.

Опалубка, сохраняемая как элемент конструкции в процессе ее эксплуатации, называется несъемной. Она может быть либо формообразующей, либо включенной в работу конструкций. В качестве несъемной опалубки широко применяются пустотелые блоки из вспененного полистирола, древесно-цементных смесей, керамзита и шлаков, которые после монтажа заполняются бетонным раствором, и тонкостенные панели из разных материалов для стен, соединенные с основной конструкцией с помощью анкеров. Пространство между щитами заполняется бетоном, керамзитобетоном или пенобетоном. В дальнейшем щиты опалубки не снимаются, а лишь подвергаются декоративной отделке. Основная область применения несъемных опалубок — жилые дома, небольшие промышленные и хозяйственные постройки.

Лекция №13

Лекция №14

Лекция №15

Строповка

Строповкой называют технологическую операцию по креплению конструкции к крюку крана для подъема. Соответственно, расстраповка – это операция по освобождению конструкции от крюка крана после ее установки и временного закрепления.

Строповку выполняют с помощью строповочных устройств, которые обеспечивают надежное соединение монтируемой конструкции с крюком монтажной машины. Основные виды строповочных устройств: гибкие стропы и траверсы, оборудованные захватами для присоединения к монтируемому элементу.

На монтаже строительных конструкций применяют стандартные гибкие стропы из стальных канатов следующих видов: универсальные, облегченные, двухветвиевые и четырехветвевые.

Универсальный строп представляет собой кольцо, в котором концы стального каната закреплены заплеткой, т.е. переплетением прядей. При креплении конструкции петлей в обхват («на удав») один ее конец пропускают через другой. Строп натягивается массой элемента, чем и обеспечивается его прочное закрепление. Для предотвращения перенапряжения и перетирания стального стропа на острые углы конструкций устанавливают подкладки.

Одноветвеевой строп представляет собой отрезок каната, концы которого снабжены коушами. Коуш – это приспособление для крепления крюка или карабина. Коуши снабжены запорными устройствами. Двух – и четырехветвевые стропы – это соответствующее сочетание одноветвевых стропов, надетых на подвески. Подвески – это скобы, выполненные разъемными или глухими. Концы разъемных скоб соединяют планкой, закрепляемой гайками.

В двухветвевых стропах применяют одну подвеску,

в четырехветвевых – три. Это необходимо для обеспечения натяжения всех четырех ветвей стропа. Можно надеть все четыре стропа на одну подвеску, но тогда нельзя гарантировать равномерное натяжение всех четырех ветвей, поэтому в некоторых случаях применение такого приспособления рекомендовать нельзя.

При подъеме в стропах возникают усилия. В одноветвевом стропе усилие будет равно полной массе поднимаемой конструкции. Чтобы правильно подобрать диаметр стального каната для ветвей стропа по разрывному усилию Rпри выбранном расчетном пределе прочности проволок каната на растяжение, полученное усилие в ветви нужно умножить на коэффициент запаса прочности К(R=SK), который при огибании канатом груза массой до 50 т принимают равным 8, а при примыкании каната к грузу без огибания и с огибанием груза более 50т – 6. Применение стропов для подъема длинномерных конструкций приводит к потере полезной высоты подъема и вызывает значительные растягивающие усилия в самом стропе, сжимающие напряжения в поднимаемом элементе и изгиб монтажных петель. По этой причине для строповки элементов длиной от 12 м применяют траверсы, которые обеспечивают положение ветвей близкое к вертикали.

Траверсы – это конструкции, изготовленные из стальных труб или прокатных профилей в виде балок или ферм с подвешенными к ним стропами. Стропы подвешивают или перебрасывают через блоки, укрепленные по концам траверсных балок. Таким образом, траверса обеспечивает равномерное натяжение стропов и равномерную передачу нагрузки на точки захвата. Стропы траверс можно оборудовать различными видами захватных устройств.

Захваты – это элементы строповочных устройств, которые взаимодействуют с монтируемой конструкцией. При наличии у монтируемых конструкций монтажных петель применяют крюковые захваты – чалочные крюки или (реже) карабины. Если у монтируемых конструкций монтажных петель нет, применяют другие захваты, чаще всего опорные. Опорные захваты – это вилочный, клещевой, фрикционный, рамочный, штыревой, петлевой и захват в виде скобы. Эти захваты для крепления конструкций используют консоли, выступы, отверстия, их нижнюю часть и т.п. Например, вилочный захват служит для подъема плоских горизонтальных конструкций (плит перекрытий, профилированного настила, лестничных маршей). Захватом в виде скобы поднимают длинномерные горизонтально устанавливаемые элементы – балки, ригели.

Клещевой захват служит для подъема двутавровых железобетонных конструкций и профилированных металлоконструкций. Фрикционный захват работает на основе использования сил трения, возникающих между поверхностью конструкции и прижимных частей. Рамочный захват применяют для подъема железобетонных колонн. Штыревой захват применяют для подъема линейных конструкций, в которых есть отверстия. Петлевой захват применяют для строповки панелей перекрытий с отверстиями. Существует, захват, действие которого основано на использовании эффекта вакуума. Он предназначен для подъема плит перекрытий большого размера в плане.

Расстроповка монтируемых конструкций связана со значительными затратами рабочего времени и отрицательно отражается на производительности труда. Целесообразно применять стропы и захваты, снятием которых с конструкции можно управлять на расстоянии – из кабины крана, с земли или подмостей. После расстроповки стропы и захваты с дистанционным управлением остаются подвешенными к крюку крана.

Подъем и подача конструкций

Поднимать конструкцию рекомендуется в том положении, в каком она будет находиться в здании (сооружении). Делать это надо плавно, без рывков, раскачивания и вращения, чтобы предотвратить возникновение в стропах опасных напряжений и обеспечить безопасные условия работ. Конструкции, подвешенные к крюку, во время подъема подвергаются различным воздействиям (ветра, толчкам), в результате которых они могут изменять свое положение в пространстве – раскачиваться, поворачиваться вокруг вертикальной оси подвеса. В некоторых случаях, если не удерживать конструкцию от поворота, она может удариться о стрелку крана, задеть какие-то сооружения на стройплощадке и т.д. Чтобы этого не произошло и чтобы можно было управлять положением монтажной конструкции в пространстве, к ней привязывают оттяжки из пенькового или тонкого стального каната. Пользуясь оттяжками, конструкцию удерживают в нужном положении и при необходимости поворачивают для обхода препятствий. Длинный, монтируемый в горизонтальном положении элемент, должен иметь две оттяжки, закрепленные на его концах. При монтаже вертикальных элементов достаточно одной. Крепят оттяжки к конструкциям обыкновенным узлом. Для ускорения процесса при серийных подъемах оттяжки снабжают крючками, которыми цепляют за строповочные петли или отверстия в конструкциях. Крючок должен иметь запирающееся устройство, исключающее самопроизвольное отцепление оттяжки от монтируемого элемента.

Массивные конструкции поднимают в два приема: сначала открывают от земли на 20-30 см с задержкой на весу для дополнительной проверки надежности строповки и правильности положения, затем поднимают в монтажное положение.

Установка конструкций

Установка конструкций – это операция транспортирования монтируемой конструкции в проектное положение. В процессе установки надо добиться полного контакта соответствующих поверхностей монтируемой конструкции с установленными ранее. Установку производят по принятым ориентирам (рискам, штырям, граням, упорам, болтам и др.) или специальным фиксирующим либо закладным устройствам. В зависимости от степени свободы перемещения конструкции методы установки подразделяют на свободные, ограниченно свободные и ограниченные.

Свободная установка конструкций не предусматривает средств и устройств, ограничивающих свободные перемещение конструкций в пространстве. Монтажники устанавливаю конструкцию, сопоставляя риски-ориентиры на опоре с рисками-ориентирами на ее поверхности визуально. Свободная установка возможна при монтаже вертикальных длинномерных конструкций с малой плоскостью опирания и высоким расположением центра тяжести.

Ограниченно свободную установку выполняют с использованием специальных конструкций или приспособлений, частично ограничивающих свободу перемещения монтируемых элементов в одном или нескольких направлениях. Этот вид установки можно применять для всех видов конструкций, обладающих статической устойчивостью, низким расположением центра тяжести и необходимой для этого площадью опирания (плиты перекрытий, сборные фундаменты и т.п.), а также для элементов, не обладающих статистической устойчивостью, но перемещение которых ограничено в одной плоскости (наружных и внутренних панелей, перегородок и т.п.).

Ограниченную установку элементов в проектное положение производят наложением ограничений перемещения конструкции во всех направлениях, кроме одного. Метод требует применения специальных приспособлений (самофиксирующих замков соединений и т.п. устройств)

Выверка конструкций

Выверка признана обеспечить точное соответствие положения монтируемых конструкций проектному. Выверка может быть визуальной или инструментальной. Ее выполняют в процессе установки конструкции, когда она удерживается монтажными кранами или другими механизмами приспособлениями, а также после установки при закреплении. В отдельных случаях выверку можно не производить. Это так называемая безвыверочная установка.

Визуальную выверку делают при достаточной точности опорных поверхностей или торцовых оснований и стыков конструкций с помощью различных измерительных приспособлений – стальных рулеток, линеек, калибров, шаблонов и т.п.

Инструментальная выверка выполняется в трех случаях, когда сложно обеспечить точность установки монтажных элементов и конструкций. Инструментально проверяют только опорные поверхности, торцовые основания или стыки смонтированных конструкций. Инструментальная выверка – наиболее распространенный вид проверки положения смонтированных конструкций в плане, по высоте и вертикали. Выверку производят при установке специальных приспособлений – кондукторов, рамно-шарнирных индикаторов и т.п.; ее производят с применением различных инструментов – теодолитов, нивелиров, лот – приборов, лазерных приборов и устройств и прочь.

Безвыверочная установка практикуется в основном при монтаже сборных металлических конструкций (иногда и железобетонных) с повышенным классом точности геометрических размеров в монтажных стыках, что позволяет при установке колонн с фрезерованными торцами исключать выверку не только их, но и элементов каркаса при условии обеспечения высокой точности монтажа опорных плит (фундаментов).

Предельные отклонения от проектного положения конструкций при монтаже (допуски) устанавливаются в проекте производства работ в зависимости от конструктивных решений, применяемых приспособлений, оснастки, метода установки, порядка постоянного закрепления и других условий в пределах, регламентированных СНиПом.

Монтажные механизмы

При монтаже сборных конструкций могут быть применены различные виды грузоподъемных механизмов. Однако чаще эксплуатируют башенные и самоходные стреловые краны, благодаря их мобильности, маневренности, большой грузоподъемности. Стреловые краны могут оснащаться оборудованием в виде вставок для увеличения стрелы, а также гуськам, позволяющими увеличить вылет крюка. Это придает им универсальность, т.к позволяет монтировать здания различной высоты, поднимать элементы различной массы при различных вылетах крюка.

Значительно расширена область применения стреловых кранов с телескопическими стрелами и башенно-стреловым оборудованием, что позволяет применять их при монтаже конструкций зданий высотой до 4 этажей, осуществлять установку элементов через ранее смонтированные конструкции и вести монтаж, не заходя в монтируемый пролет.

При монтаже зданий высотой более 4 этажей обычно используют башенные краны.

Лекция №16

КОНСПЕКТ ЛЕКЦИЙ

В рамках основной профессиональной образовательной программы (ОПОП) по специальности СПО

08.02.01 Строительство и эксплуатация зданий и сооружений

III Курс

г. Красный Сулин, 2016

РАССМОТРЕНО:

на заседании предметно - цикловой комиссии

________________________________

наименование цикловой комиссии по приказу

________________________________

________________________________

Протокол № _____

от «___»___________20___г.

Председатель ПЦК

________________(_____________)

Содержание

- Транспортирование и складирование строительных грузов……………………………3

- Виды земляных сооружений, основные свойства грунтов………………………………9

- Разработка грунтовых землеройными машинами, специальные виды разработки грунтов……………………………………………………………………………………..12

- Подготовка строительной площадки…………………………………………………… 16

- Свайные работы, методы устройства свай и ростверков……………………………….19

- Каменные работы. Виды и конструкции каменной кладки…………………………… 26

- Процесс каменной кладки, организация работ при кладке стен……………………….38

- Производство каменных работ в зимнее время…………………………………………42

- Контроль качества и приемка каменных работ ……………………………………….. 44

- Деревянные работы, область применения плотнических и столярных работ……….47

- Сварочные работы и сварные соединения ……………………………………………..51

- Бетонные и ж/б работы, подача бетонной смеси……………………………………. 54

- Особенности производства бетонных работ в зимнее время…………………………..64

- Монтаж строительных конструкций, классификация методов монтажа…………….. 73

- Технология монтажного цикла, монтажные механизмы ……………………………. .77

- Специальные виды монтажа. Особенности монтажа конструкций в зимнее время….82

Лекция №1

ТРАНСПОРТИРОВАНИЕ И СКЛАДИРОВАНИЕ СТРОИТЕЛЬНЫХ ГРУЗОВ

В современном строительстве широко применяют готовые конструкции заводского производства, роль транспорта значительно возросла. Затраты на транспорт и погрузочно-разгрузочных работ составляют по стоимости до 25% и по трудоемкости до 40% всех затрат на строительство.

В зависимости от физических характеристик строительные грузы делятся на группы:

- сыпучие(песок, гравий, щебень , грунты);

- порошкообразные ( цемент, гипс)

- тестообразные( бетонная смесь, раствор, известковое тесто);

- мелкоштучные ( кирпич, бутовый камень, асфальт в плитках, бидоны с краской…);

- штучный( оконные и дверные блоки, ж/б плиты и панели)

- тяжеловесные( ж/б элементы значительной массы, разное тяжелое оборудование);

- длинномерные ( ж/б и стальные колонны, фермы, трубы, лесоматериалы);

- крупнообъемные( санитарно-технические кабины, блок-комнаты, крупногабаритные контейнеры, резервуары и другие емкости);

- жидкие( бензин, керосин, смазочные масла и т.п).

Для каждого вида грузов характерны свои особенности и средства транспортирования.

Транспорт бывает:

- горизонтальный:

- Автомобильный(наиболее распространенный)

- Тракторный для перемещения тяжелых грузов , особенно в условиях бездорожья

- Железнодорожный

- Воздушный( для доставки грузов в труднодоступные районы с помощью большегрузных самолетов, вертолетов или спец. Внутрипостроечных дирижаблей)

- вертикальный

- внешний(перевозят строительные грузы, поступающие на строительную площадку извне)

- внутрипостроечный( обеспечивает перемещение грузов по территории строительства)

- объектный.(непосредственно на объекте)

Дата: 2019-03-05, просмотров: 428.