Многие специалисты отмечают, что как с экономической точки зрения, так и по другим показателям пироэлектрохимическая технология переработки облученного топлива, включающая электролитическую очистку и восстановительную экстракцию в расплавах хлоридов щелочных или щелочноземельных металлов, может стать центральным элементом ЯТЦ будущих поколений ядерных реакторов.

Центральный научно-исследовательский институт электроэнергетической промышленности, CRIEPI*), Япония, выполняет программу исследования и разработки топливных циклов с пироэлектрохимической переработкой металлического топлива, а также программу разделения актиноидов в пироэлектрохимической технологии и их трансмутации в металлическом топливе реакторов на быстрых нейтронах.

Первая из этих программ нацелена на поиск лучшей технологии переработки следующего поколения, тогда как вторая – на упрощение технологии долговременного хранения отходов за счет исключения из ВАО долгоживущих нуклидов, главным образом, трансурановых элементов, ТУЭ.

Основными причинами, побудившими CRIEPI выбрать пироэлектрохимическую технологию были:

ожидание экономических выгод за счет компактности процесса;

высокая степень защищенности технологии от возможных попыток нарушения режима нераспространения ядерных материалов;

значительно меньшее количество вторичных отходов, образующихся в технологическом процессе, из-за отсутствия в нем органических материалов, разлагающихся при облучении.

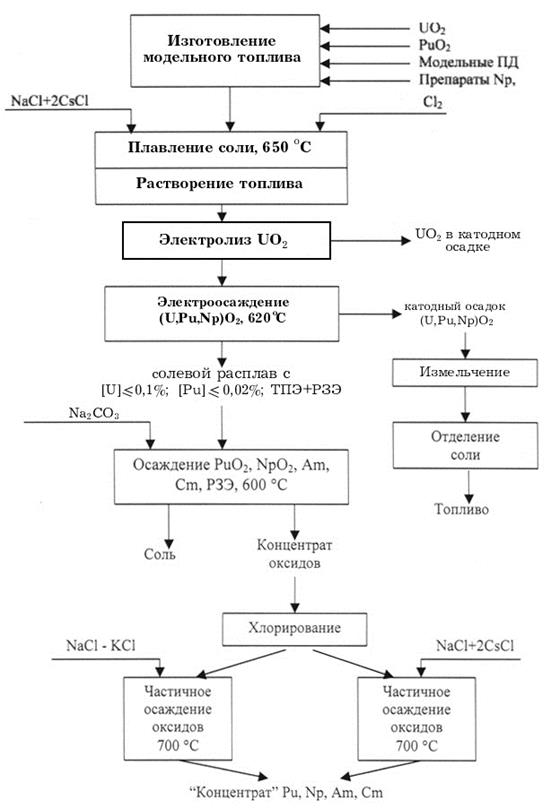

Рис. 3.8.8 Технологическая схема пирохимической переработки модельного топлива

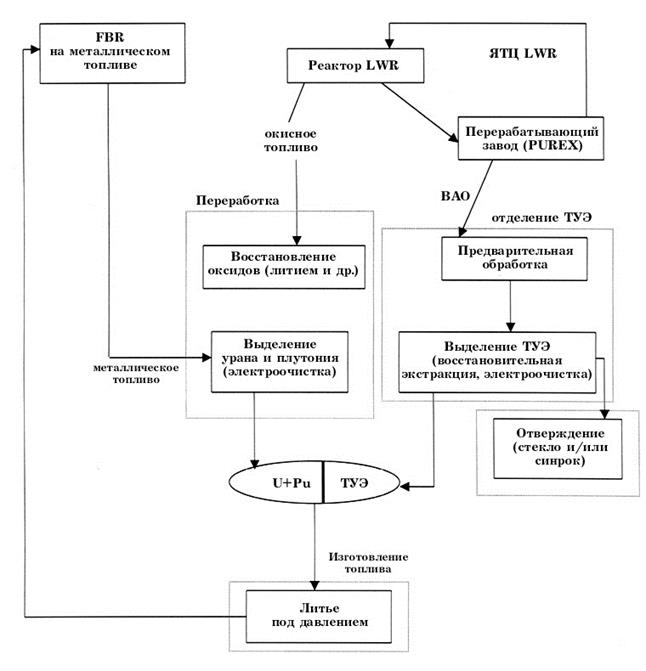

CRIEPI рассчитывает разработать технологию рециклирования актиноидов в металлическом топливе реакторов на быстрых нейтронах в сочетании с восстановлением оксидов облученного окисного топлива, выделением ТУЭ из жидких ВАО, образующихся при переработке топлива по PUREX-технологии. Разработанная концепция рециклирования актиноидов с применением пироэлектрохимической технологии, использующей солевой расплав LiCl-KCl и жидкие металлы (кадмий или висмут), приведена на рис. 3.8.9. Основными процессами в этой концепции является выделение урана и плутония при электроочистке с использованием сдвоенного твердого и жидкого катодов (этот способ был разработан в Аргоннской Национальной Лаборатории, США), и выделение малых актиноидов из солевого расплава методом восстановительной экстракции и/или электроочистки.

Рис. 3.8.9 Концепция ЯТЦ с рециклом актиноидов, предложенная CRIEPI

Еще одним важным технологическим приемом является восстановление оксидных топлив до металла и предварительная обработка ВАО с целью переведения их из нитратов в хлориды. Кроме того, в технологической схеме предусмотрено выделение ТУЭ из солевого расплава. Все выделенные актиноиды с частью примесных РЗЭ используются при изготовлении металлического топлива методом литья. Большая часть указанных операций производится при температуре выше 500 °С.

Среди преимуществ этой технологии рециклирования можно отметить то обстоятельство, что она может использоваться вне зависимости от типа топлива, которое может быть и оксидным, и металлическим и даже нитридным, и от состава топлива, которое может быть оксидным урановым или МОХ. Эта технология применима к топливу даже с очень высоким выгоранием и малым временем охлаждения. Все это обеспечивает гибкие эксплуатационные характеристики предлагаемой концепции ЯТЦ.

При использовании пирохимической технологии для переработки оксидного топлива оксиды просто восстанавливаются до металлов методом восстановления литием или кальцием.

Существенным недостатком пироэлектрохимической технологии является необходимость проведения всех операций при высокой температуре, что неизбежно должно приводить к коррозии оборудования. Эта трудность исследована еще совершенно недостаточно.

Чтобы было возможно реализовать пирохимическую переработку оксидных топлив, они сначала должны быть переведены в металлы или хлориды. Такой перевод может быть осуществлен методом восстановления оксидов щелочными или щелочноземельными металлами. Установлено, что лучшим выбором будет использование лития или кальция. Из них предпочтительнее литий, так как использование кальция требует несколько более высокой температуры, что отрицательно должно сказаться на коррозионной устойчивости конструкционных материалов.

Метод был реализован в расплаве LiCl с образованием Li2O, который подвергался электролизу, и полученный литий возвращался в процесс. Однако воспроизводимость результатов для такой сложной системы, какой является облученное оксидное топливо, не была высокой из-за образования оксихлоридов, комплексных соединений и других побочных реакций.

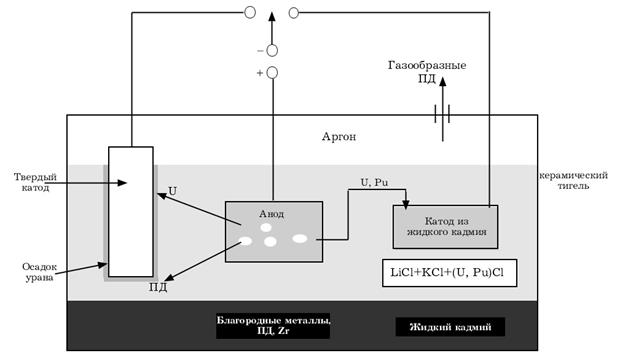

По окончании реакции восстановлении облученное топливо загружается в корзиночный анод и подвергается электролизу. При этом щелочные, щелочноземельные, редкоземельные элементы и актиноиды растворяются с переходом в солевой расплав LiCl-KCl. В соответствии со значением электрохимического потенциала, уран осаждается на твердом катоде, а последующий электролиз позволяет перевести плутоний и некоторое количество малых актиноидов в жидкий кадмиевый катод. Химически более активные ПД такие как цезий, барий и др. накапливаются в солевом расплаве в виде хлоридов. Благородные металлы, такие как родий, палладий и др., остаются в анодной корзине или же попадают в жидкий кадмий на дне аппарата-электроочистителя.

Проведанные в Аргоннской Национальной Лаборатории маломасштабные испытания с облученным металлическим топливом показали, что при анодном растворении ТВЭЛов, предварительно разрезанных на куски, более 99,9 % урана и 99,99 % плутония отделяются от оболочек из нержавеющей стали.

Схема электроочистки приведена на рис. 3.8.10.

Рис. 3.8.10 Схема электроочистки

Плутоний с некоторым количеством малых актиноидов, Np, Am, Cm, собирается вместе с ураном в жидком кадмиевом катоде. При этом случается, что на поверхности кадмия образуются урановые дендриты, которые образуются быстрее, чем переходят в объем жидкого катода. В этом случае кадмиевый катод начинает работать как твердый катод, на котором осаждается лишь уран. Чтобы исключить возникновение этой трудности, предложено перемешивать жидкий кадмиевый катод, облегчая перенос урана с поверхности в объем катода.

При испытаниях процесса электроочистки не обнаружено других трудностей, и эта часть технологической схемы предлагаемой концепции ЯТЦ готовится к демонстрации в пилотном масштабе.

Ведущаяся в CRIEPI уже более 10 лет программа выделения ТУЭ из ВАО и их трансмутации нацелена на создание более благоприятного общественного отношения к планам захоронения ВАО в глубокие геологические формации. Основное направление исследований и разработок по этой программе ориентировано на “сухую” технологию переработки ВАО и трансмутацию ТУЭ. Первой задачей в программе было достичь в пирохимической технологии степени выделения каждого актиноида более 99 %. Процедура выделения ТУЭ из ВАО PUREX-процесса предполагает их денитрацию с переводом в оксиды, хлорирование, восстановительную экстракцию из расплавов солей и электролитическую очистку в солевом расплаве LiCl-KCl/Cd или в LiCl-KCl/Bi с последующей очисткой солевого расплава. В процессе выделения ТУЭ возможно использовать солевой расплав, содержащий ТУЭ, после процедуры выделения урана и плутония в электролизере с двумя катодами при переработке облученного топлива.

Для денитрации ВАО нагревают с испарением воды, и нитраты разлагаются с образованием оксидов. Холодные испытания на модельных ВАО без радиоактивных материалов показали, что более 99,9 % нитратов переходят в оксиды. При этом оксиды элементов с достаточно высоким давлением паров (щелочных металлов и технеция) могут быть отделены, что несколько уменьшает объем отходов, подлежащих обработке на дальнейших этапах процесса. Остальные оксиды, полученные в процессе денитрации, являются, в основном, оксидами актиноидов, РЗЭ, щелочноземельных элементов и металлов платиновой группы. Все они переводятся в хлориды в солевом расплаве LiCl-KCl при температуре выше 700 °С путем пропускания через расплав газообразного хлора. Экспериментами установлено, что бόльшая часть оксидов быстро переходит в хлориды. При этом, однако, некоторое количество хлорида урана, хлоридов железа и щелочных металлов, а также бόльшая часть хлорида молибдена испарялись. Эти хлориды, а также хлорид нептуния, если он имеется в смеси, могли бы быть уловлены в расплаве. Таким образом, была подтверждена техническая осуществимость этого этапа пироэлектрохимической переработки ВАО в общей технологической схеме предлагаемой концепции ЯТЦ. Следует, однако, отметить, что эта разработка имеет и самостоятельное значение и может быть использована в качестве составного элемента при реализации иных концепций ЯТЦ.

В CRIEPI разработана оптимальная технологическая схема восстановительной экстракции и электроочистки, изображенная на рис. 3.8.11.

После растворения топлива в солевой эвтектике LiCl-KCl на первом этапе процесса при добавлении лития в жидкий кадмий из солевого расплава с растворенным в нем топливом в кадмий переходят благородные металлы. На второй ступени экстракционного процесса восстанавливаются почти все актиноиды и часть РЗЭ и переходят в жидкий кадмий при введении в него лития. После этого осуществляется рецикл солевого расплава. На ступени электроочистки используется солевой расплав с выходной ступени противоточной экстракции в системе LiCl-KCl/Bi. Собранные на этой ступени в жидком висмуте актиноиды электрохимически переносятся в жидкий кадмий, из которого они отделяются дистилляцией.

Отходы, образующиеся при пиропереработке и при пироразделении, в основном представляют собой соли, содержащие большое количество радиоактивных элементов и отвердевший солевой расплав, загрязненный некоторыми радиоактивными материалами. Кроме того, отходами являются такие твердые материалы как тигли и трубопроводы. Все эти отходы подлежат предварительной обработке перед захоронением, ибо соли, составляющие значительную часть отходов пироэлектрохимической технологии, хорошо растворимы в воде и могут представлять опасность при их непосредственном захоронении. Обработка отходов осуществляется двумя способами. Один из них – остекловывание в боросиликатное стекло, а другой – отверждение в минерале синроке с весьма малой выщелачиваемостью. Остекловывание производится после того, как соли переведены в оксиды. В предлагаемой технологии образуются два вида солевых отходов: во-первых, сильнорадиоактивные соли, такие как SrCl2, BaCl2, CsCl, и LiCl и NaCl со ступени предварительного разделения методом восстановительной экстракции и, во-вторых, – эвтектическая смесь солей с примесями хлоридов РЗЭ.

Рис. 3.8.11 Схема отделения ТУЭ от ПД сочетанием восстановительной

экстракции и электроочистки

Высокорадиоактивные соли со ступени предварительного разделения подвергаются электролизу в системе с жидким свинцовым катодом, в результате чего щелочноземельные и редкоземельные элементы восстанавливаются до металлов и переходят в жидкий катод. Затем, для получения оксидов свинцовый катод нагревается в окислительной атмосфере, что приводит к образованию оксидов, хотя сам свинец не окисляется. Образовавшиеся оксиды остекловывают при добавлении В2О3 и SiO2. По завершении этой операции использованный свинцовый катод, остатки соли, в основном LiCl и другие хлориды щелочноземельных элементов, подвергаются электролизу с целью перевода лития в жидкий кадмиевый катод для последующего возвращения в экстракционный процесс. Ожидается, что такая обработка существенно сократит объем отходов так как бόльшая часть растворителей и добавок, таких как эвтектический солевой расплав LiCl-KCl, жидкие металлы (кадмий и свинец), газообразный хлор очищаются и возвращаются в систему для повторного использования.

Другим вариантом обработки отходов является непосредственное их отверждение в искусственных минералах, таких как цеолит, разработанный в Аргоннской Национальной Лаборатории и содалит, предложенный CRIEPI, обладающие высокой механической прочностью и сопротивляемостью выщелачиванию.

Преимуществом способа непосредственного отверждения отходов, без предварительного перевода их в оксиды является его значительно бόльшая простота и меньшее число этапов обработки, что уже само по себе сокращает объем образующихся отходов.

Предложенный топливный цикл с рециклом актиноидов пригоден не только при переработке металлических топлив, но может быть использован также и для переработки оксидных топлив. В этом случае основными элементами технологической схемы будут восстановление оксидного топлива, электролитическая очистка, отделение ТУЭ и обработка отходов с их отверждением. Восстановление литием предпочтительно с термодинамической точки зрения и возможно при более низких температурах.

Дата: 2019-03-05, просмотров: 336.