От вод тепла от АЗ реактора осуществляется за счет принудительной циркуляции насосами свинцового теплоносителя (СТ), который поднимается на высоту ~ 2 м относительно уровня свинца в камере всасывания и подается на свободный уровень кольцевой напорной камеры. Далее свинец опускается к опорной решетке АЗ, проходит через ТВС снизу вверх, нагреваясь до температуры 540 °С, и подается в общую сливную камеру "горячего" теплоносителя, а затем поднимается вверх и через патрубки раздаточного коллектора перетекает во входные полости парогенератора и межтрубное пространство. СТ, опускаясь по межтрубному пространству, отдает свое тепло теплоносителю второго контура (водяному пару), проходящему внутри трубок ПГ. Охлажденный примерно до 420 °С свинец поднимается вверх по кольцевому зазору и выливается в камеру всасывания насосов, откуда снова подается насосами в напорную камеру (рис. 5.19.7).

|

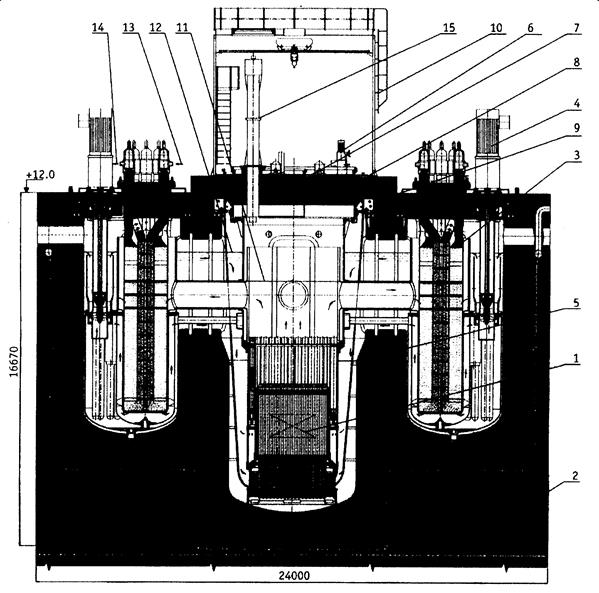

1 – активная зона; 2 – шахта реактора; 3 – парогенератор; 4 – главный циркуляционный насос; 5 – корпус реактора; 6 – привод большой поворотной пробки; 7 – малая поворотная пробка; 8 – большая поворотная пробка; 9 – перекрытие стационарное; 10 – защитный колпак; 11 – уровень “горячего” теплоносителя; 12 – уровень “холодного” теплоносителя; 13 – вход питательной воды; 14 – выход перегретого пара; 15 – перегрузочная машина Рис. 5.19.7 Общий вид реактора БРЕСТ-ОД-300 |

Конструкция свинцового контура с большой теплоаккумулирующей способностью и инерцией расхода, а также наличие байпасного тракта обеспечивают естественную циркуляцию свинца при отключении насосов.

19.4.1.1.3 Особенности конструкции и естественная безопасность

БРЕСТа

В БРЕСТ-ОД-300 принята бассейновая конструкция расположения реактора и парогенераторов непосредственно в бетонной шахте с тепловой защитой без использования металлического корпуса. Поддержание температуры бетона в допустимых пределах обеспечивается естественной циркуляцией воздуха.

Для снижения последствий возможной аварии с разрывом труб парогенераторов применена интегрально-петлевая компоновка первого контура, при которой парогенератор и главные циркуляционные насосы (ГЦН) вынесены за пределы центральной шахты реактора. Такая компоновка вместе с выбранными схемой циркуляции свинца и сбросом пара из газового объема реактора в систему локализации (большой объем газовой полости, сброс пара из газовой полости в аварийные конденсаторы и далее в вентиляционные трубы, наличие гидрозатвора на крышке реактора) исключают переопрессов-ку контура и срыв крышки в случае крайне маловероятной аварии с массовым разрывом труб парогенератора. По сравнению с традиционной для быстрых реакторов интегральной конструкцией конструкция БРЕСТа позволяет снизить габаритные размеры и объем свинцового контура.

Отсутствие высокого давления в свинцовом контуре и относительно высокая температура замерзания свинца способствуют самозалечиванию трещин, что исключает аварии с потерей охлаждения АЗ, расплавление ТВЭЛов, истечение радиоактивного свинца в помещения реакторной установки.

Наличие удаленного от АЗ внутриреакторного хранилища отработавшего топлива с защитой от нейтронов позволяет ускорить и упростить выгрузку облученного топлива из реактора путем его предварительной выдержки до уровня радиационного тепловыделения, допускающего проведение перегрузочных и транспортных операций без принудительного охлаждения.

В реакторе БРЕСТ-ОД-300 применена пассивная система аварийного расхолаживания (САР), в которой теплоотвод осуществляется воздухом, циркулирующим за счет естественной тяги в трубах фильда. При работе реактора в номинальном режиме САР находится в "горячем" резерве (при температурах, позволяющих быстро запустить систему на полную мощность). Включение САР в работу может быть осуществлено либо открытием заслонки по активному или пассивному сигналу, либо срабатыванием пассивного устройства по повышению температуры воздуха на выходе из труб фильда. Трубы фильда САР используются и для штатного расхолаживания реактора. Отводимая мощность такой системы расхолаживания составляет ~ 1 % Nном.

Расчетный анализ аварийных ситуаций показал, что все рассмотренные исходные события, связанные с быстрым вводом реактивности вплоть до полного ее запаса (самоход всех рабочих органов СУЗ, заброс пара в АЗ при разрыве трубок парогенератора и др.), прекращением принудительной циркуляции теплоносителя (отключение или заклинивание всех насосов), потерей стока тепла во второй контур или переохлаждением свинца на входе в АЗ и др., не приводят к авариям с разрушением топлива и недопустимым радиоактивным и токсичным выбросам даже при отказе средств реактора активного действия. Аварии преодолеваются только за счет внутренне присущих реакторам БРЕСТ свойств безопасности, включающих в себя реактивностные обратные связи по температуре топлива, теплоносителя и элементов конструкции АЗ, а также по напору теплоносителя и его температуре на входе и выходе из АЗ. Поэтому перечисленные выше средства достижения безопасности применительно к рассмотренным исходным событиям позволяют говорить о "естественной" безопасности этих реакторов. Тем не менее, поиск с точки зрения безопасности слабых мест в конструкции реактора и его систем продолжается, и не исключено дополнение списка технических средств, преимущественно пассивного действия, для преодоления аварий, вызываемых исходными событиями, которые ранее были упущены из внимания.

Проведенные конструкторские разработки на концептуальном уровне подтвердили возможность создания для крупномасштабной ядерной энергетики будущего реакторов БРЕСТ мощностью 600 и 1200 МВт. Технические характеристики свинцовоохлаждаемых реакторов мощностью 300 и 1200 МВт в рамках концептуального проекта приведены в табл. 5.19.4.

БРЕСТ-ОД-300 рассматривается только как опытный, демонстрационный реактор, предназначенный для накопления эксплуатационного опыта, отработки и проверки принятых технических решений, определяющих безопасность быстрых реакторов со свинцовым теплоносителем. Сравнительные экономические оценки затрат на сооружение и эксплуатацию серийных реакторов БРЕСТ позволяют рассчитывать на уровень затрат ниже, чем у легководных реакторов.

Проектные проработки показали, что реакторы БРЕСТ обеспечивают:

– радиационную безопасность во всех возможных авариях по внутренним и внешним причинам, включая диверсии;

– экологическую чистоту, замыкание топливного цикла на площадке АЭС, дожигание актиноидов в реакторе, захоронение РАО без нарушения природного радиационного равновесия;

– экономичность производства энергии за счет экономии природного урана, высоких КПД и КИМ, отказа от сложных инженерных систем безопасно Учитывая, что главной сферой применения ядерной энергии, по-видимому, и в будущем останется производство электричества на крупных АЭС, а также принимая во внимание освоенность в энергетике турбины К-1200- 240-3, в качестве базовой реакторной установки рассматривается реактор БРЕСТ-1200 мощностью 1200 МВт(эл.).

Таблица 5.19.4

Основные технические характеристики реакторов БРЕСТ-1200

и БРЕСТ-ОД-300

| Характеристика | БРЕСТ-1200 | БРЕСТ-ОД-300 |

| Мощность, МВт: | 1200 | 300 |

| Тепловая | 2800 | 700 |

| Электрическая | 1200 | 300 |

| Параметры АЗ: | ||

| диаметр, мм | 4750 | 2100 |

| высота, мм | 1100 | |

| диаметр ТВЭЛа, мм | 9,4; 9,8; 10,5 | |

| шаг ТВЭЛов в квадратной решетке, мм | 13,0 | |

| топливо | UN + PuN | |

| Топливная загрузка, т | 60 | 17,6 |

| Содержание плутония, включая актиноиды, % тяжелых атомов (т.а.) | 13,5 | |

| Интервал между перегрузками, эффективных суток | 300 | |

| Среднее выгорание в выгружаемых ТВС, % т.а. | 6,2 | |

| Максимальное выгорание в выгружаемых ТВС, % т.а. | 10,2 | |

| Длительность кампании, эффективных суток | 1500 | |

| КВА | ~ 1,05 | |

| КИМ | 1,0 | 0,82 |

| КПД нетто энергоблока, % | ~ 43 | |

Реактор БРЕСТ-1200

Ввиду больших размеров АЗ и внутриреакторного оборудования в БРЕСТ-1200 принята бассейновая конструкция с размещением АЗ и контура свинцового теплоносителя с восемью парогенераторами и четырьмя циркуляционными насосами непосредственно в теплоизолированной бетонной шахте без использования металлического корпуса. Поддержание температуры бетона ниже 350 К обеспечивается естественной циркуляцией воздуха по трубам, расположенным в застывшем свинце, отделенным от свинцового контура блоками теплоизоляции.

АЗ набирается из 332 ТВС бесчехловой конструкции, имеющих в сечении квадратную форму. Решетка каждой ТВС имеет 289 ячеек (17x17), из которых 272 заняты стержневыми ТВЭЛами, а оставшиеся 17 – крепежными трубами (9 центральных ячеек – несущей трубой, остальные 8 – периферийными трубами). Крепежные трубы вместе с дистанционирующими решетками образуют каркас ТВС. Толщина стальной оболочки ТВЭЛа 0,5 мм, шаг ТВЭЛов во всех ТВС h=13,6 мм, а шаг размещения ТВС 231,2 мм.

Для исключения взаимодействия оболочки с топливом при радиационном распухании последнего между топливными таблетками и оболочкой ТВЭЛа предусмотрен зазор размером 0,25 мм. Зазор заполнен расплавом свинца, что обеспечивает низкое термическое сопротивление ТВЭЛа, уменьшает температуру топлива и выход газовых осколков деления под оболочку. Для облегчения заполнения ТВЭЛов свинцом и снижения температуры центра топлива топливные таблетки (ТТ) выполнены с центральным отверстием диаметром 1,5 мм. Усредненная по высоте топливного столба плотность таблеток 13 г/см3. Высота активной части ТВЭЛа 1100 мм. Выше топливного столба в ТВЭЛе имеется полость высотой 900 мм для сбора газовых осколков.

Выравнивание радиальных распределений мощности, температур оболочек ТВЭЛов и подогревов свинца в АЗ со стабилизацией выровненных распределений по кампании обеспечивается трехзонным профилированием топливной загрузки. Конструктивно ТВС каждой радиальной подзоны (A31, A32 и АЗ3) отличаются только диаметром ТВЭЛов, а состав топлива, количество ТВЭЛов и их шаг во всех ТВС одинаковые (табл. 5.19.5).

Таблица 5.19.5

Дата: 2019-03-05, просмотров: 427.