7.3.1 Соединения труб и деталей из свариваемых полимерных материалов должны выполняться при помощи сварки контактным нагревом (стыковой, раструбной) либо соединительными деталями с закладным нагревательным элементом.

7.3.2 Стыковая сварка рекомендуется для соединения между собой труб и соединительных деталей наружным диаметром более 50 мм и толщиной стенки более 4 мм.

Раструбная сварка рекомендуется для труб наружным диаметром до 110 мм и стенками любой толщины.

| СП 40-102-2000 Соединение труб и деталей из полимерных материалов должны выполняться при помощи сварки: | |

| 1. | Нагретым газом. |

| 2. | Экструзионной сваркой. |

| 3. | Контактным нагревом (стыковой, раструбной), либо соединительными деталями с закладным нагревательным элементом. |

| СП 40-102-2000 Стыковая сварка рекомендуется для соединения между собой труб из полимерных материалов наружным диаметром | |

| 1. | Более 50 мм. |

| 2. | Более 225 мм. |

| 3. | Более 315 мм. |

| СП 40-102-2000 Раструбная сварка рекомендуется для труб из полимерных материалов наружным диаметром: | |

| 1. | До 50 мм. |

| 2. | До 110 мм. |

| 3. | До 225 мм. |

При сварке необходимо подбирать трубы и соединительные детали по партиям поставки. Не допускается сварка труб и деталей из различных полимерных материалов.

При стыковой сварке максимальная величина несовпадения кромок не должна превышать 10 % номинальной толщины стенки трубы.

Внутренний диаметр раструба соединительных деталей должен быть меньше номинального наружного диаметра свариваемой трубы в пределах допуска.

7.3.3 При стыковой сварке непосредственно перед нагревом свариваемые поверхности должны подвергаться механической обработке для снятия возможных загрязнений и окисной пленки. После механической обработки между торцами труб, приведенными в соприкосновение с помощью центрирующего приспособления, не должно быть зазоров, превышающих 0,5 мм для труб диаметром до 110 мм и 0,7 мм -для больших диаметров.

Концы труб при раструбной сварке должны иметь наружную фаску под углом 45° на 1/3 толщины стенки трубы.

7.3.4 Сварку труб встык в монтажных условиях следует производить на сварочных установках, обеспечивающих автоматизацию основных процессов сварки и компьютерный контроль с регистрацией технологического процесса (см. рисунок 5).

Для предотвращения налипания расплавленного материала при сварке труб нагреватель следует покрыть теплостойким антиадгезионным покрытием.

7.3.5 При контактной стыковой сварке с применением сварочных машин и монтажных приспособлений следует выполнять следующие операции:

- установка и центровка труб в зажимном центрирующем приспособлении;

- механическая торцовка труб и обезжиривание торцов;

- нагрев и оплавление свариваемых поверхностей под давлением;

- удаление сварочного нагревателя;

- сопряжение разогретых свариваемых поверхностей (осадка) под давлением;

- охлаждение сварного шва под давлением.

7.3.6 Основными контролируемыми параметрами процесса стыковой сварки являются: температура рабочих поверхностей нагревателя, продолжительность нагрева, глубина оплавления, величина контактных давлений при оплавлении и осадке. Высота h внутреннего и наружного грата (валиков) после сварки должна быть не более 2-2,5 мм при толщине стенки трубы s до 5 мм и не более 3-5 мм при толщине стенок 6-20 мм.

| СП 40-102-2000 Какой максимальный зазор допускается в стыке между торцами труб из полимерных материалов диаметром до 110 мм? | |

| 1. | 0,5 мм. |

| 2. | 0,7 мм |

| 3. | 1,0 мм |

| СП 40-102-2000 Какой максимальный зазор допускается в стыке между торцами труб из полимерных материалов диаметром более 110 мм? | |

| 1. | 0,5 мм |

| 2. | 0,7 мм. |

| 3. | 1,0 мм |

| СП 40-102-2000 Укажите какую наружную фаску должны иметь концы труб из полимерных материалов при раструбной сварке. | |

| 1. | Под углом 45° на 1/2 толщины стенки трубы. |

| 2. | Под углом 30° на 1/3 толщины стенки трубы. |

| 3. | Под углом 45° на 1/3 толщины стенки трубы. |

| СП 40-102-2000 Допускается ли сварка труб и деталей из разнородных полимерных материалов: | |

| 1. | Да |

| 2. | Нет |

| 3. | Только с разрешения проектных организаций |

| СП 40-102-2000 При стыковой сварке труб из полимерных материалов максимальная величина несовпадения кромок не должна превышать: | |

| 1. | 10 % номинальной толщины стенки трубы. |

| 2. | 15 % номинальной толщины стенки трубы. |

| 3. | 20 % номинальной толщины стенки трубы. |

| СП 40-102-2000 Сварку труб из полимерных материалов встык в монтажных условиях следует производить на сварочных установках, обеспечивающих: | |

| 1. | Механическую обработку торцов труб. |

| 2. | Центровку свариваемых труб. |

| 3. | Автоматизацию основных процессов сварки и компьютерный контроль с регистрацией технологического процесса. |

| СП 40-102-2000 Какие операции следует выполнять при контактной стыковой сварке труб из полимерных материалов с применением сварочных установок в монтажных условиях? | |

| 1. | Установка и центровка труб в зажимном приспособлении, механическая обработка и обезжиривание торцов, нагрев и оплавление, удаление нагревателя, осадка и охлаждение под давлением. |

| 2. | Снятие наружной фаски на концах труб. |

| 3. | Снятие окисной пленки с наружной поверхности свариваемых кромок труб. |

| СП 40-102-2000 Укажите основные параметры процесса стыковой сварки полимерных труб? | |

| 1. | Высота внутреннего грата (валика). |

| 2. | Температура нагревателя, время нагрева, глубина оплавления, контактное давление при оплавлении и осадке. |

| 3. | Высота наружного грата (валика). |

| СП 40-102-2000 Какой должна быть высота внутреннего и наружного грата (валиков) после стыковой сварки труб с толщиной стенки до 5 мм из полимерных материалов? | |

| 1. | Не более 5,0 мм |

| 2. | Не более 3,5 мм |

| 3. | Не более 2,5 мм |

| СП 40-102-2000 Какой должна быть высота внутреннего и наружного грата (валиков) после стыковой сварки труб с толщиной стенки 6 до 20 мм из полимерных материалов? | |

| 1. | 3-5 мм. |

| 2. | 2-2,5 мм |

| 3. | 1-2 мм |

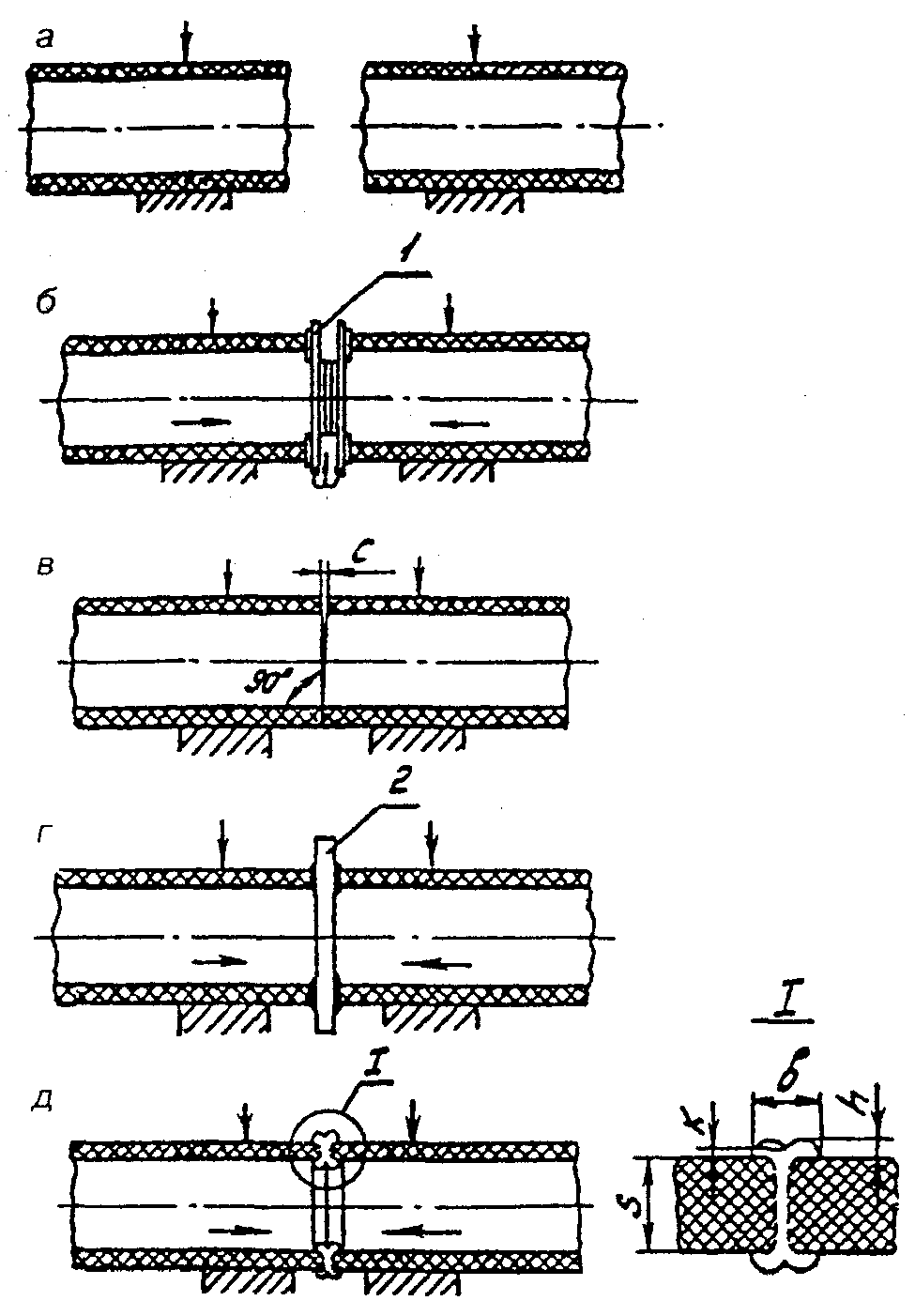

а - центровка и закрепление в зажимах сварочной машины концов свариваемых труб; б - механическая обработка торцов труб с помощью торцовки (1), в - проверка точности совпадения торцов по величине зазора (с); г - нагрев и оплавление свариваемых поверхностей нагретым инструментом (2); д - осадка стыка

Рисунок 5 - Последовательность процесса сборки и стыковой сварки труб контактным нагревом

7.3.7 Контактная раструбная сварка включает в себя следующие операции:

- нанесение метки на расстоянии от торца трубы, равном глубине раструба соединительной детали плюс 2 мм;

- установку раструба на дорне;

- установку гладкого конца трубы в гильзе нагревательного элемента;

- нагрев в течение заданного времени свариваемых деталей;

- одновременное снятие деталей с дорна и гильзы;

- соединение деталей между собой до метки с выдержкой до отвердения оплавленного материала.

При сварке поворот деталей относительно друг друга после сопряжения деталей не допускается. После каждой сварки необходима очистка рабочих поверхностей от налипшего материала. Время выдержки свариваемых изделий до частичного отвердения зависит от применяемого материала.

7.3.8 Маркировку сварных стыков производят сразу после окончания операции на горячем расплаве наружного грата в двух диаметрально противоположных точках в процессе охлаждения стыка в зажимах центратора сварочной установки или монтажного приспособления.

Для маркировки стыков рекомендуется использовать клейма типа ПУ-6 или ПУ-8 по ГОСТ 2930.

| СП 40-102-2000 Допускается ли поворот деталей относительно друг друга после сопряжения при контактной раструбной сварке труб из полимерных материалов? | |

| 1. | Не допускается. |

| 2. | Допускается |

| 3. | На усмотрение руководителя работ |

| СП 40-102-2000 Какие основные операции включает в себя контактная раструбная сварка труб из полимерных материалов? | |

| 1. | Очистка рабочих поверхностей нагревателей от налипшего материала. |

| 2. | Маркировка сварных стыков на горячем расплаве грата. |

| 3. | Нанесение метки на торцы труб, установку раструба на дорне и гладкого конца трубы на гильзе нагревателя, нагрев, одновременное снятие деталей между собой до метки с выдержкой до отвердения. |

| СП 40-102-2000 Когда следует производить маркировку сварных стыков трубопроводов из полимерных материалов? | |

| 1. | Сразу после окончания операции сварки на горячем расплаве наружного грата в двух диаметрально противоположных точках. |

| 2. | На поверхности свариваемых труб в зажимах центратора сварочной установки. |

| 3. | Без поворота свариваемых труб с использованием клейма. |

7.3.9 Сварку при помощи соединительных деталей с закладными электронагревательными элементами применяют для соединения пластмассовых труб диаметром от 20 до 500 мм с любой толщиной стенки, а также для приварки к трубопроводу седловых отводов.

Сварку муфтами с закладными нагревателями рекомендуется производить для:

- соединения длинномерных труб;

- соединения труб с толщиной стенки менее 5 мм;

- ремонта трубопровода в стесненных условиях.

Сварку трубопроводов с применением соединительных деталей с закладными нагревателями производят при температуре окружающего воздуха не ниже минус 5 °С и не выше +35 °С.

В случаях необходимости проведения сварки при других температурах воздуха работы выполняют в укрытиях (палатки, шатры и т. п.) с обеспечением подогрева зоны сварки. Место сварки защищают от воздействия влаги, песка, пыли и т. п.

| СП 40-102-2000 Сварку при помощи соединительных деталей с закладными электронагревательными элементами применяют для соединения пластмассовых труб диаметром: | |

| 1. | От 63 мм до 710 мм. |

| 2. | От 20 мм до 500 мм. |

| 3. | От 500 мм до 1200 мм. |

| СП 40-102-2000 Сварку муфтами с закладными нагревателями рекомендуется производить для: | |

| 1. | Соединения полиэтиленовых трубопроводов систем газоснабжения любого диаметра. |

| 2. | Соединения труб из полимерных материалов систем водоснабжения и канализации диаметром до 110 мм |

| 3. | Соединения длинномерных труб из полимерных материалов, труб с толщиной стенки менее 5 мм и ремонта трубопроводов в стесненных условиях. |

7.3.10 Технологический процесс соединения труб с помощью муфт с закладными нагревателями включает:

- подготовку концов труб - очистка от загрязнения, разметка, механическая обработка (циклевка) свариваемых поверхностей и обезжиривание их. Общая длина очищаемых концов труб должна быть не меньше 1,5 длины применяемых для сварки муфт;

- сборку стыка (установка и закрепление концов свариваемых труб в зажимах центрирующего приспособления с одновременной посадкой муфты);

- подключение к сварочному аппарату;

- сварку (задание программы процесса сварки, нагрев, охлаждение соединения) по рисунку 6.

| СП 40-102-2000 Технологический процесс соединения труб из полимерных материалов с помощью муфт с закладными электронагревателями включает: | |

| 1. | Разметку, механическую обработку, подключение к сварочному аппарату. |

| 2. | Подготовку концов труб, сборку, задание программы процесса сварки, охлаждение, маркировку сварных соединений. |

| 3. | Закрепление концов свариваемых труб, установку муфты. |

Перед механической обработкой на концы свариваемых труб на длину 1/2 длины муфты наносят метки глубины посадки муфты для обозначения зоны обработки.

Механическая обработка концов труб заключается в снятии с поверхности размеченного конца трубы слоя материала толщиной 0,1-0,2 мм, а также удалении заусенцев. Зазор между свариваемыми поверхностями трубы и раструбной детали не должен превышать 0,3 мм.

| СП 40-102-2000 Механическая обработка концов труб при сварке трубопроводов из полимерных материалов с применением соединительных деталей с закладными нагревателями заключается в снятии с поверхности размеченного конца трубы слоя материала толщиной: | ||

| 1. | 1-2 мм | |

| 2. | 0,5-1,0 мм | |

| 3. | 0,1-0,2 мм. | |

| СП 40-102-2000 Зазор между свариваемыми поверхностями полимерных труб и муфты (фитинга) не должен превышать: | ||

| 1. | 2,0 мм. | |

| 2. | 0,7 мм. | |

| 3. | 0,3 мм. | |

Свариваемые поверхности труб после механической обработки и муфты тщательно обезжиривают путем протирки специально рекомендованными для этих целей составами.

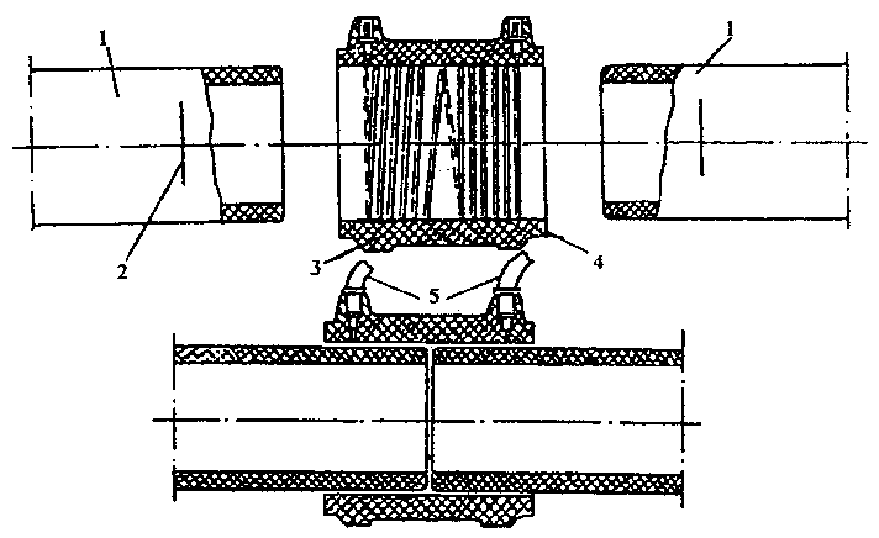

1 - труба; 2 - метка посадки муфты и механической обработки поверхности трубы; 3 - муфта; 4 - закладной нагреватель; 5 - токоподводящие (сварочные) провода

Рисунок 6 - Сварка труб муфтой с закладным нагревателем

Муфты с закладными нагревателями, поставляемые изготовителем в индивидуальной герметичной упаковке, вскрываемой непосредственно перед сборкой, обезжириванию не подвергают.

| СП 40-102-2000 Муфты с закладными нагревателями, поставляемые изготовителем в индивидуальной герметичной упаковке, вскрываемой непосредственно перед сборкой, подвергают: | |

| 1. | Обезжириванию не подвергают. |

| 2. | Обезжиривают |

| 3. | Зачищают абразивом |

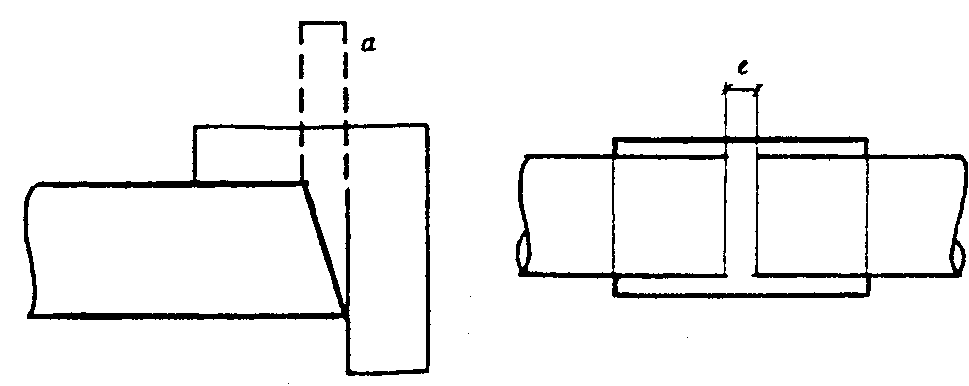

7.3.11 Допуск перпендикулярности торцов труб и максимальный зазор между ними приведены в таблицах 3 и 4 (рисунок 7).

Рисунок 7 - Установка зазора при стыковке труб

Рисунок 7 - Установка зазора при стыковке труб

Таблица 3 - Допуск перпендикулярности торцов труб

В миллиметрах

| Наружный диаметр | 20 | 32 | 40 | 63 | 90 | 110 | 125 | 160 | 200 |

| а | 2 | 2 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Таблица 4 - Максимальный допустимый зазор между двумя трубами

В миллиметрах

| Наружный диаметр | 20 | 32 | 40 | 63 | 90 | 110 | 125 | 160 | 200 |

| е | * | * | * | 7 | 9 | 11 | 13 | 16 | 20 |

| * Во внутренней полости муфт диаметрами 20, 32, 40 мм предусмотрен технологический центральный буртик для упора концов свариваемых труб. | |||||||||

7.3.12 Процесс сборки включает:

- надевание муфты на конец первой трубы до совмещения торцов муфты и трубы, закрепление конца трубы в зажиме монтажного приспособления;

- установку в упор в торец первой трубы конца второй трубы и закрепление в зажиме монтажного приспособления;

- надвижение муфты на конец второй трубы на 1/2 длины муфты до упора в зажиме приспособления или до метки, нанесенной на трубу;

- подключение к клеммам муфты токоподводящих проводов от сварочного аппарата.

Во избежание повреждения закладных нагревателей (проволочных электроспиралей) надевание муфты на конец трубы или введение конца трубы в муфту производят с осторожностью без больших усилий, перекосов и прокручивания.

| СП 40-102-2000 При сварке трубопроводов из полимерных материалов с применением соединительных деталей с закладными нагревателями надевание муфты на конец трубы или введение конца трубы в муфту производят: | |

| 1. | При помощи инструмента |

| 2. | С осторожностью без больших усилий, перекосов и прокручивания. |

| 3. | До упора |

Собранные трубы укладывают прямолинейно без изгиба и провисания, клеммы токоподвода муфты располагают с возможностью свободного обслуживания. Параметры режимов сварки устанавливают на сварочном аппарате в зависимости от сортамента муфты или считывают со штрихового кода с муфты или магнитной карточки при помощи датчика в зависимости от вида используемых муфт и сварочных аппаратов. После включения аппарата процесс сварки проходит в автоматическом режиме.

После завершения нагрева сварное соединение можно перемещать не ранее, чем через 20 мин охлаждения.

| СП 40-102-2000 После завершения нагрева сварное соединение из полимерных труб можно перемещать не ранее: | |

| 1. | Через 20 минут охлаждения. |

| 2. | Через 3 минуты охлаждения. |

| 3. | Через 9 минут охлаждения. |

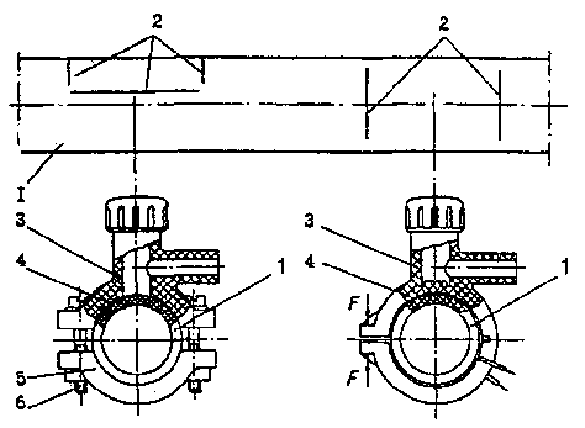

7.3.13 Приварку к трубам седловых отводов (рисунок 8) производят в следующей последовательности:

- размечают место приварки отвода на трубе;

- поверхность трубы в месте приварки отвода зачищают, а затем обезжиривают;

- привариваемую поверхность отвода, если он поставляется изготовителем в герметичной индивидуальной упаковке, вскрываемой непосредственно перед сборкой, обезжириванию не подвергают;

- отвод устанавливают на трубу и прикрепляют к ней с помощью механического зажима;

- подключают к контактным клеммам токопровода сварочные провода и производят сварку.

| СП 40-102-2000 В какой технологической последовательности производят приварку к трубам из полимерных материалов седловых отводов? | |

| 1. | Сверловка (фрезерование) стенки трубы для соединения внутренних полостей отвода и трубы. |

| 2. | Разметка места приварки отвода к трубе, зачистки, обезжиривания, закрепления отвода на трубе, подключения к сварочному аппарату, сварка. |

| 3. | Охлаждение сварочного соединения и снятие механического зажима, нанесение клейма. |

После охлаждения через патрубок приваренного отвода производят сверловку (фрезерование) стенки трубы для соединения внутренних полостей отвода и трубы.

а б

а - отвод с седловым нагревателем; б - отвод с кольцевым нагревателем;

1 - труба; 2 - метки посадки отводов и механической обработки поверхности трубы; 3 - отвод; 4 - закладной нагреватель; 5 - полухомут; 6 - винты крепления;

F - направление усилия сжатия отвода при сборке и сварке

Рисунок 8 - Сварка седловых отводов с закладными нагревателями с трубой

7.3.14 Контроль качества сварных соединений выполняется в соответствии с нормативной документацией. Для оценки качества сварных соединений, выполненных при помощи муфт и отводов с закладными нагревателями, муфтовые соединения испытываются на сплющивание, а седловые отводы - на разрыв.

| СП 40-102-2000 Какие механические испытания проводят для оценки качества сварных соединений полимерных труб, выполненных при помощи муфт и отводов с закладными электронагревателями? | |

| 1. | На статическое растяжение. |

| 2. | На статический изгиб. |

| 3. | Муфтовые соединения испытывают на сплющивание, а седловые отводы на отрыв. |

7.3.15 Трубы из несварных полимерных материалов, в том числе стекло- и базальтопластиковые, склеиваются между собой и с фасонными частями внахлест.

7.3.16 Склеиваемые поверхности должны проходить специальную механическую обработку, обезжириваться, покрываться клеем.

7.3.17 Состав клея или его марка должны соответствовать материалу трубопровода.

7.3.18 Конфигурация и размеры клеевых соединений должны выполняться по специальным регламентам с учетом используемых труб, срока службы и технологии выполнения монтажных работ.

7.3.19 В регламенте должна указываться технология склеивания, включающая технологические процессы подготовки поверхности, а при необходимости приготовление самого клея, собственно самого процесса склеивания, время до испытания соединения с указанием необходимых параметров.

Дата: 2019-03-05, просмотров: 1289.