Буровых мачт

В настоящее время при бурении геологоразведочных и геотехнологических скважин находят широкое применение передвижные буровые мачты, представляющие собой пространственные геометрические конструкции, предназначенные для проведения СПО, Они входят в состав как самоходных, так и передвижных установок и перевозятся, как правило, в едином блоке с буровым оборудованием.

Использование буровых мачт позволяет сократить затраты времени и средств при выполнении вспомогательных, транспортных и монтажно-демонтажных работ по сравнению с вышками.

Передвижные буровые мачты состоят из бурового здания и самой мачты. В буровом здании располагается основное буровое оборудование и рабочий инструмент, а также основание самой мачты. Мачта, в свою очередь, состоит из основания (портала) и несущего ствола, на котором смонтирован кронблок, маршевые лестницы, рабочие площадки и средства для СПО. Основанием для несущего ствола мачты может служить само буровое здание.

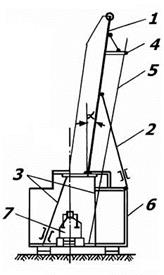

По расположению бурового станка относительно основания мачты разделяются на два типа: продольное расположение станка и соответственно поперечный наклон ствола мачты при установке его на заданный угол; поперечное расположение станка относительно основания и продольный наклон ствола мачты.

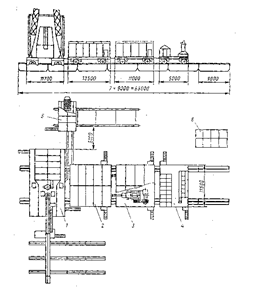

К первому типу относятся буровые мачты МРУГУ и МНБ, ко второму – БМ, БМТ. На рис. 3.36 приведена схема передвижной буровой

мачты первого типа. Наклон такой мачты на заданный угол производится при помощи винтовых или гидравлических подкосов 2 в плоскости, перпендикулярной продольной оси бурового станка. Ноги портала 3 располагаются в непосредственной близости от бурового станка. Центр тяжести ствола мачты 1 в процессе наклона смещается относительно центральной продольной плоскости. Все эти конструктивные особенности снижа- ют устойчивость мачты и оп- ределяют ряд других сущест- венных недостатков: небольшой угол наклона, увеличенная металлоемкость и сложность изготовления, ухудшенная просматриваемость траектории движения элеватора, загромождение проходов в буровом здании опорными стойками портала. Кроме того, конструкция мачты исключает возможность транспортирования по железной дороге единым неразборным блоком, так как ширина бурового здания, изготовленного с учетом размещения металлоконструкций мачты, обеспечения проходов и рабочей зоны для бурильщика, превышает 3,2 м.

мачты первого типа. Наклон такой мачты на заданный угол производится при помощи винтовых или гидравлических подкосов 2 в плоскости, перпендикулярной продольной оси бурового станка. Ноги портала 3 располагаются в непосредственной близости от бурового станка. Центр тяжести ствола мачты 1 в процессе наклона смещается относительно центральной продольной плоскости. Все эти конструктивные особенности снижа- ют устойчивость мачты и оп- ределяют ряд других сущест- венных недостатков: небольшой угол наклона, увеличенная металлоемкость и сложность изготовления, ухудшенная просматриваемость траектории движения элеватора, загромождение проходов в буровом здании опорными стойками портала. Кроме того, конструкция мачты исключает возможность транспортирования по железной дороге единым неразборным блоком, так как ширина бурового здания, изготовленного с учетом размещения металлоконструкций мачты, обеспечения проходов и рабочей зоны для бурильщика, превышает 3,2 м.

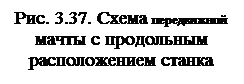

Буровые мачты второго типа в значительной степени лишены этих недостатков. На рис. 3.37 представлена схема мачты типа БМТ, которая взята за основу при разработке мачт для новых буровых установок УКБ.

Схема мачты разработана на основании анализа конструктивных схем мачт типа МРУГУ, МНБ, МР и БМ-3. Новая схема мачты представляет собой одностержневую конструкцию 1, шарнирно опирающую

Схема мачты разработана на основании анализа конструктивных схем мачт типа МРУГУ, МНБ, МР и БМ-3. Новая схема мачты представляет собой одностержневую конструкцию 1, шарнирно опирающую

ся на А-образный портал 4. Для придания стволу мачты необходимой устойчивости в продольной плоскости он раскреплен подкосами 2. С целью обеспечения центрального нагружения ствола мачты от нагрузки на крюке мачта снабжена кронблоком качающегося типа с системой оттяжных уравновешивающих канатов 5. Свободное движение элеватора вдоль оси мачты достигается за счет предварительного наклона ее к устью скважины. Мачту устанавливают на заданный угол наклона в продольной плоскости ее несущих опор, что обеспечивает повышенную устойчивость и большие предельные углы наклона скважин от 90-75° до 90-60° к горизонту. Установку мачты на заданный угол бурения производят одной регулировочной опорой, а укладывают в транспортное положение поворотом ее в одной плоскости.

В настоящее время серийно выпускаются мачты БМТ-4, БМТ-5 для комплектования соответственно буровых установок УКБ-300/500, УКБ-500/800. Поперечное расположение станка и установка мачты с предварительным углом наклона к устью скважины позволили увеличить рабочее пространство внутри здания, снизить безопасность при укладке мачты в транспортное положение, использовать для подъема и опускания мачты лебедку бурового станка, улучшить просматриваемость траектории движения элеватора. Мачты типа БМТ позволяют укладывать их в транспортное положение, как на крышу бурового здания, так и непосредственно на землю или на подкатные тележки с последующим отсоединением их от портала и транспортирования отдельным блоком. Техническая характеристика серийно выпускаемых буровых мачт для передвижных установок приведена в табл. 3.7.

В настоящее время, в связи с резким повышением механических и технических скоростей бурения, происходит замена стационарных башенных и пирамидообразных вышек на передвижные и самоходные быстромонтируемые мачты. Последние, в свою очередь, развиваются в

Таблица 3.7

Техническая характеристика мачт

| Параметры | Тип мачты | |||

| МРУГУ-2 | МРУГУ-3 | БМТ-4 | БМТ-5 | |

| 1 | 2 | 3 | 4 | 5 |

| Грузоподъемность, тс: номинальная максимальная | 4,0 8,0 | 10,0 20,0 | 3,2 8,0 | 5,0 8,0 |

| Высота, м | 12,5 | 18,0 | 13,7 | 17,8 |

| Угол наклона, град | 90–75 | 90–75 | 90–60 | 90–60 |

| Глубина бурения, м | 300–500 | 500–800 | 300–800 | 500–800 |

| Талевая оснастка | 1 и 2 струны | 4 струны | 1 и 2 струны | 4 струны |

| Длина свечи, м | 9,5 | 14 | 9,5 | 14 |

| Масса, т: мачта с основанием буровое здание | – – | – – | 5,8 4,0 | 6,0 4,0 |

сторону универсализации, т.е. возможности использования для бурения вертикальных и наклонных скважин, перебазировки с точки на точку на санях собственного основания (волоком) и на съемной транспортной базе. При этом доставка мачты с завода-изготовителя к месту работы производится в собранном (совместно с основанием и буровым зданием) и оборудованном виде.

|

Рис. Общий вид буровой установки для кустового бурения скважин

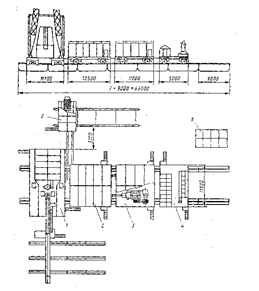

Как пример, рассмотрим комплект оборудования оборудования БУ-3000 ЭУК-1М, которое размещено на вышечно-лебедочном 1, резервуарном 2 , насосном 3 блоках, а также на блоке компрессоров 4, блоке очистки 5 и энергоблоке 6.

Ниже приведена техническая характеристика этой установки.

1. Допускаемая нагрузка на крюке, кН 2000

2. Условный диапазон глубины бурения , м 2000-3200

3. Наибольшая оснастка талевой системы 5х6

4. Диаметр талевого каната, мм 28

5. Скорость подъема крюка при расхаживании обсадных колонн и ликвидации аварий, м/с 0,2

6. Скорость установившегося движения при подъеме незагруженного элеватора, м/с1,6

7. Число скоростей подъема крюка 6

8.Привод основных исполнительных механизмов

Электрический переменного тока напряжением 6000 В

9. Привод буровой лебедки и ротора

Групповой от асинхронного двигателя АКБ-13-62-8

10. Привод буровых насосов Индивидуальный от синхронного электродвигателя СМБО-15-49-8ХЛ2

11. Мощность привода, кВт:

входного вала подъемного агрегата 645 вала ротора 370 бурового насоса 630

12. Буровой насос:

тип УНБ-600 (У8-6МА2)

13. Число насосов 2

14. Мощность механическая ,кВт 600

15. Максимальная объемная подача, л/с 50,9

16. Максимальное давление на выкиде, Мпа 25

17. Ротор:тип Р-700

18. Диаметр отверстия стола ротора, мм 700

19.Допускаемая статическая нагрузка на стол, кН 3200

20. Момент, передаваемый столом ротора,кНм 50

21.Число частот вращения стола ротора 6

21.Частота вращения стола,об/с максимальная 3,18 минимальная 0,57

22. Номинальная длина свечи, м 25

23. Высота основания (отметка пола буровой), м 7,2

24. Просвет для установки стволовой части превенторнойустановки (расстояние от земли до подвижных частей механизма выдвижения клиньев ротора), м 5,9

25. Длина ведущей бурильной трубы (квадрата), м 27(+0,5)

26. Диаметр бурильных труб, мм 114, 127, 140, 147

27. Диаметр УБТ, м 146, 178, 203

28. Вертлюг: тип УВ-250 максимальная нагрузка, кН 2500 допускаемая нагрузка от бурильных труб, кН 1600

29. Вышка: тип ВМР 45х200 максимальная грузоподъемность на крюке, кН 2000

полезная высота вышки, м механизм подъема вышки встроенный

30. Тормоз вспомогательный: тип Электромагнитный ТЭП-45-У,1максимальный тормозной момент, кНм 45

31. Дизель-электрическая станция:тип АСДА-200мощность, кВт 200

32.Компрессор с электроприводом: тип КСЭ-5М, число компрессоров 2, подача, м/с

2х5=10, давление воздуха, Мпа 0,8

33. Метод бурения скважин кустовой, число групп скважин в кусте не ограничивается, число скважин в группе 2-8, расстояние между скважинами в группе, м 2,4 –5, расстояние между группами скважин, м 15 или 50

34. Циркуляционная система: тип ЦС3-3000 ЭУК, полезный объем резервуаров, м 120, Трехступенчатая (вибросито, пескоотделитель, илоотделитель)

35.Средства механизации спуско-подъемные операции Ключ буровой АКБ-3М, пневмораскрепитель, пневмоклинья, лебедка вспомогательная грузоподъемностью 4,5 т Кран консольно-поворотный на мостках, грузоподъемностью 2 т, лебедка вспомогательная, кран консольно-поворотный на буровых насосах, кран для обслуживания приводной части лебедки, тельферы в насосном и циркуляционном блоках.

36. Монтаж и транспортирование оборудования с куста на куст крупными блоками (модулями) на тяжеловозах ТГ-60, Т-60 и ТГП-70; мелкими и средними блоками на трайлерах грузоподъемностью 30-40 т; агрегатами на универсальном транспорте общего назначения

Лекция 2. Назначение, конструкции, характеристики роторов. Пневматические клиновые захваты.

Ротор предназначен для вращения бурильного инструмента и поддержания колонны бурильных или обсадных труб при их свинчивании и развинчивании в процессе спуско-подъемных операций. При этом для возможности вращения бурильного инструмента используется вертлюг. (СВП объединяет в себе функции ротора и вертлюга.)

Ротор является одним из важнейших узлов установок для бурения скважин. Имеются следующие модификации роторов:

Р-360, Р-560, Р-700. Технические параметры на слайде.

Ротор Р-560 представляет собой мощную литую станину, в которой смонтирована коническая зубчатая передача. Ведущий вал передачи смонтирован на двух роликовых подшипниках, Подшипники размещены в масляной ванне, что увеличивает ресурс и срок службы подшипников

К основным параметрам бурового ротора относятся:

· диаметр проходного отверстия и столе ротора;

· допускаемая статическая нагрузка на стол;

· частота вращения стола ротора;

· мощность ротора;

· максимальный вращающий момент.

Пневматические клинья ротора предназначены для механизированного захвата и удержания бурильной колонны при СПО и обсадной колонны при креплении скважины.

Клиновой захват.

Захват клиньевой пневматический с ручным отводом привода ПКР-560 предназначен для механизированного захвата в роторе насосно-компрессорных, бурильных, утяжеленных и обсадных труб, а также для передачи вращения от ротора бурильной колонне и очистки наружной поверхности труб.

Захват ПКР560 используется в составе буровых установок классов БУ2000, БУ2500, БУ3000, БУ4000, БУ5000, БУ6500, оснащенных ротором с проходным отверстием 560мм. Климатическое исполнение УХЛ, категория 1 по ГОСТ 15150 при температуре окружающего воздуха от - 60 до + 40°С.

ПКР-560 состоит из втулки, двух конических вкладышей, клиньев с плашками. Втулка и вкладыши неподвижны относительно стола, а клинья с плашками могут перемещаться по наклонным пазам вкладыша. При перемещении вниз, клинья скользят по наклонным пазам вкладыша и сближаются в радиальном направлении. Под действием радиального усилия, возникающего в клиньях от собственного веса колонны, плашки зажимают трубу, и колонна удерживается в роторе; для освобождения зажатой трубы клинья перемещаются вверх одновременно с колонной труб, поднимаемой крюком.

Привод клинового захвата осуществляется при помощи пневматического цилиндра, закреплённого на кронштейне станины ротора. Шток пневматического цилиндра соединяется с коротким плечом рычага, длинное плечо рычага на конце имеет вилкообразную форму и надевается на ролики кольцевой рамы, с которой соединяются стойки, перемещающиеся в вертикальных направляющих пазах втулки. Верхние концы стоек укреплены в траверсе, которая рычагами соединяется с клиньями; под действием сжатого воздуха, подаваемого в поршневую полость пневмоцилиндра, шток поршня поворачивает рычаг против часовой стрелки, при этом кольцевая рама вместе со стойками, траверсой и рычагами перемещаются вверх и поднимает клинья. Обратное перемещение клиньев осуществляется при подаче сжатого воздуха в штоковую полость пневмоцилиндра и повороте рычага по часовой стрелке.

Рычаги обеспечивают перемещение клиньев в радиальном направлении при их подъёме и опускании.

Вес бурильной колонны, удерживаемый клиновым захватом, ограничивается допускаемым контактным давлением между плашками и телом трубы. Для снижения контактных давлений пользуются удлинёнными клиньями и специальными плашками, охватывающими трубу с минимальным зазором между их продольными торцами. В некоторых конструкциях вместо 3-ёх используется 6 клиньев, что способствует более равномерному распределению контактного давления.

Лекция 3. Назначение, конструкция, характеристики вертлюгов.

Вертлюг — один из основных узлов механизма подачи бурового раствора, несёт на себе наибольшую нагрузку в процессе бурения (от его надёжности зависит безотказная работа всей буровой установки), обеспечивает подачу промывочной жидкости через буровой рукав от неподвижного стояка манифольда во вращающуюся колонну бурильных труб и поддержание вращающегося инструмента при бурении.

Вертлюг устанавливается между талевой системой и буровым инструментом, предотвращая скручивание каната.

Типы вертлюгов:

1. Буровой вертлюг - своего рода связывающее звено для двух частей одного механизма. Позволяет каждой из частей вращаться вокруг своей оси.

2. Промывочный вертлюг - предназначается для подачи насосом промывочной жидкости к забою скважины. При ремонтах нефтегазовых скважин обеспечивает возможность вращения силовых труб.

3. Вертлюг силовой - разработан для капитального ремонта нефтегазовых скважин. Обеспечивает высокую безопасность, а главное эффективность работ при применении технологии верхнего привода.

Конструкция вертлюгов:

Быстроразъемное уплотнение - труба с плазменным напылением в месте контакта с манжетами.

Основная опора - предназначен для увеличения ресурса работы вертлюга, представляет из себя подшипник с роликами в виде конусов

Нижняя часть корпуса вертлюга обеспечивает качественную и надежную герметизацию для масляной ванны.

Так же в конструкцию вертлюга входят устройства для контроля уровня масла, сапун, устройства для заливки.

Размер вертлюга зависит от нагрузки, которую будет давать вращение бурильной колонны, а так же рабочим давлением бурового раствора и массой буровой установки.

В табл. приведена техническая характеристика вертлюгов, а на рисунках - вертлюг ВЗБТ и вертлюг УВ-320МА ПО "Уралмаш".

Вертлюги классифицируют по нагрузке на крюке (элеваторе), допустимой в процессе проводки и креплении скважины. Вертлюги рассчитаны на определенное

давление промывочной жидкости.

Дата: 2019-03-05, просмотров: 900.