БУРОВОЕ ОБОРУДОВАНИЕ

Лекции дисциплины В3.06 «Буровое оборудование» для направления 21.03.01 – Нефтегазовое дело. Ведущий преподаватель: доц. Усов С.В.

Лекция 1 Функции и структура буровых установок. Классификация буровых установок. Размерный ряд буровых установок. Принципы выбора класса и типа буровой установки. Буровые вышки.

Буровой комплекс - набор необходимых для бурения скважин машин, механизмов и оборудования, взаимосвязанные эксплуатационные функции и технические параметры.

Буровая установка - центральное звено бурового комплекса.

Буровая установка – это комплект буровых машин, механизмов и оборудования, смонтированный на точке бурения и обеспечивающий с помощью бурового инструмента самостоятельное выполнение технологических операций по строительству скважин.

Разнообразие геологических и географических условий определяют требования к буровому оборудованию. Буровые установки должны соответствовать целям бурения, конструкциям скважин, климатическим, геологическим и географическим условиям.

Буровые установки включают:

· буровое оборудование (талевый механизм, насосы, буровая лебёдка, вертлюг, ротор, силовой привод и т.д.);

· буровые сооружения (вышка, основания, сборно-разборные каркасно-панельные укрытия, приёмные мостки и стеллажи);

· оборудование для механизации трудоёмких работ (регулятор подачи долота, механизмы для автоматизации спускоподъёмных операций, пневматический клиновой захват для труб, автоматический буровой ключ, вспомогательная лебёдка, пневмораскрепитель, краны для ремонтных работ, пульт контроля процессов бурения, посты управления);

· оборудование для приготовления, очистки и регенерации бурового раствора (блок приготовления, вибросита, песко- и илоотделители, подпорные насосы, ёмкости для химических реагентов, воды и бурового раствора);

· манифольд (нагнетательная линия в блочном исполнении, дроссельно-запорные устройства, буровой рукав);

· устройства для обогрева блоков буровой установки (теплогенераторы, отопительные радиаторы и коммуникации для развода теплоносителя).

Состав и компоновка, марки и технические характеристики буровых установок показаны на рисунках (Буровые установки).

Буровая вышка - является ключевым узлом оборудования буровой установки и предназначена для выполнения следующих функций:

- проведение спуско-подъёмных операций с бурильными и обсадными трубами.

- поддержание бурильной колонны на талевой системе при бурении с разгрузкой.

- размещение комплекта бурильных труб и утяжелённых бурильных труб (УБТ) и тяжелых бурильных труб (ТБТ).

- размещение талевой системы и средств механизации спуско-подъёмных операций, в частности механизмов АСП (автоматизация СПО), КМСП (комплект механизации СПО) или платформы верхового рабочего, устройства экстренной эвакуации верхового рабочего, системы верхнего привода и вспомогательного оборудования.

Буровые вышки классифицируются: по назначению:

- для агрегатов капитального ремонта скважин,

- для передвижных (мобильных) буровых установок,

- для кустовых и стационарных, для морских буровых установок;

По конструкции — мачтовые и башенные.

Мачтовые вышки бывают: А-образные, П-образные, 4-х опорные и с открытой передней гранью.

Устройство буровых вышек

|

Буровые вышки изготавливаются из труб, профильного проката и иногда в малоосвоенных и труднодоступных лесных районах – из дерева. Металлические вышки в 8–10 раз долговечнее деревянных, обладают большей грузоподъемностью, безопасны в пожарном отношении.

Пирамидообразные вышки обладают большой жесткостью, устойчивостью, простотой конструкции, высокой монтажеспособностью. Кроме того, к достоинствам этих вышек следует отнести возможность их изготовления из местных материалов. К недостаткам вышек данного типа относятся малая грузоподъемность, ограниченная высота, большой разнос ног, недостаточная прочность соединения элементов, небольшой срок службы.

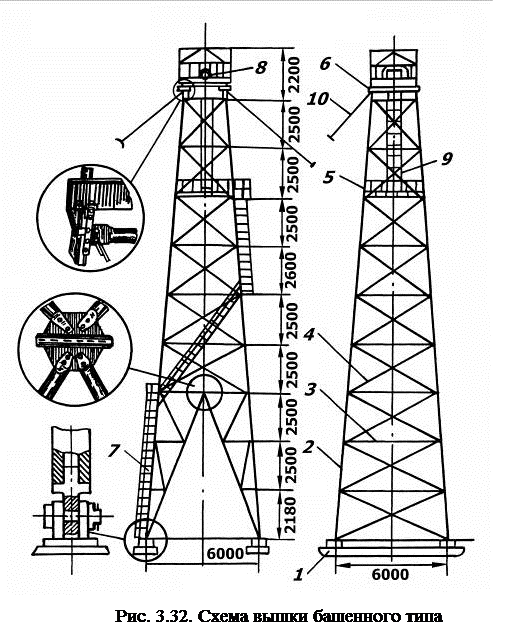

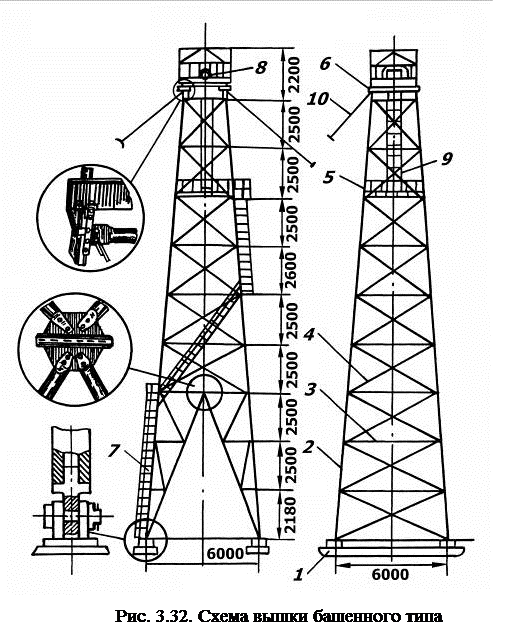

Башенные вышки различной высоты и грузоподъемности конструктивно мало отличаются друг от друга. Наиболее распространенными являются вышки ВРМ–24/30, BРM–24/540, В–26/50, предназначенные для бурения, геологоразведочных скважин глубиной до 2000 м. На их примере (рис. 3.32) можно ознакомиться с общим устройством и назначением отдельных элементов башенных вышек.

Вышки этого типа представляют собой пространственную, вертикально стоящую ферму, имеющую форму усеченной пирамиды. Четыре несущие опоры–ноги связаны между собой в плоскости граней решетками, придающими жесткость всей конструкции. Ноги вышки опираются на металлическое основание 1 (салазки с опорной поверхностью 3 м²) или специальные фундаменты. Вышки изготавливают и собирают из отдельных стержней, скрепляемых с помощью болтовых соединений. По высоте вышка разделена на 9 секций, собираемых последовательно при монтаже. Каждая секция состоит из четырех ног 2, связанных между собой поясами 3 и гибкими диагональными тягами или жесткими раскосами 4. Ноги вышки, пояса трех нижних панелей и под рабочей площадкой 5 выполнены из цельнотянутых труб диаметром 102/90 мм, остальные пояса – из труб диаметром 60/50 мм. Раскосы трех нижних панелей изготовлены из стальных прутьев диаметром 24 мм, а все другие – диаметром 20 мм. Кронблочная рама 6 изготавливается из швеллера или двухтавровых балок № 36. Для подъема рабочего на полати имеются маршевые лестницы 7, а к кронблоку 8 – лестница тоннельного типа 9. Для предохранения вышки от опрокидывания она крепится четырьмя металлическими растяжками 10 к специальным якорям.

Техническая характеристика наиболее распространенных серийно выпускаемых геологоразведочных буровых вышек приведена в табл. 6.

Вышки и мачты относятся к категории грузоподъёмных механизмов, работающих в непосредственной близости к обслуживающему персоналу, поэтому к ним предъявляются повышенные требования по охране труда и технике безопасности. Параметры технической характеристики вышек при их выборе и обосновании должны быть тесно увязаны с конструкцией талевой системы и и параметрами лебёдки.

Таблица 6

Техническая характеристика буровых вышек

| Параметры | Типоразмер вышек | |||||

| Н–12 | Н–18 | Н–22 | ВРМ–24/30 | ВРМ–24/540 | В–26/50 | |

| 1. Высота, м | 12 | 18 | 22 | 24 | 24 | 26 |

| 2. Грузоподъемность, тс | 10 | 10 | 12,5 | 30 | 32 | 50 |

| 3. Масса, т | 3 | 5,35 | 7,0 | 8,6 | 10 | 12 |

| 4. Размер нижнего основания, м | 4,5х4,5 | 6х6 | 6х6 | 6х6 | 6х6 | 6,25х6,25 |

| 5. Размер верхнего основания, м | 1,5х1,5 | 2х2 | 2х2 | 1,6х1,6 | 2,1х2,1 | 1,2х1,2 |

| 6. Длина свечи, м | 9,0 | 13,5 | 16,6 | 18,6 | 18,6 | 18,6 |

| 7. Глубина бурения, м | 500 | 800 | 1200 | 1600 | 2000 | 3000 |

Буровых мачт

В настоящее время при бурении геологоразведочных и геотехнологических скважин находят широкое применение передвижные буровые мачты, представляющие собой пространственные геометрические конструкции, предназначенные для проведения СПО, Они входят в состав как самоходных, так и передвижных установок и перевозятся, как правило, в едином блоке с буровым оборудованием.

Использование буровых мачт позволяет сократить затраты времени и средств при выполнении вспомогательных, транспортных и монтажно-демонтажных работ по сравнению с вышками.

Передвижные буровые мачты состоят из бурового здания и самой мачты. В буровом здании располагается основное буровое оборудование и рабочий инструмент, а также основание самой мачты. Мачта, в свою очередь, состоит из основания (портала) и несущего ствола, на котором смонтирован кронблок, маршевые лестницы, рабочие площадки и средства для СПО. Основанием для несущего ствола мачты может служить само буровое здание.

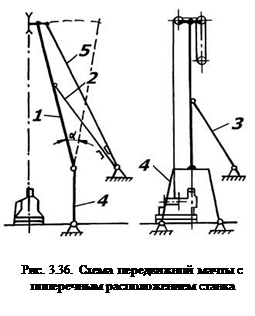

По расположению бурового станка относительно основания мачты разделяются на два типа: продольное расположение станка и соответственно поперечный наклон ствола мачты при установке его на заданный угол; поперечное расположение станка относительно основания и продольный наклон ствола мачты.

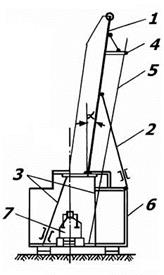

К первому типу относятся буровые мачты МРУГУ и МНБ, ко второму – БМ, БМТ. На рис. 3.36 приведена схема передвижной буровой

мачты первого типа. Наклон такой мачты на заданный угол производится при помощи винтовых или гидравлических подкосов 2 в плоскости, перпендикулярной продольной оси бурового станка. Ноги портала 3 располагаются в непосредственной близости от бурового станка. Центр тяжести ствола мачты 1 в процессе наклона смещается относительно центральной продольной плоскости. Все эти конструктивные особенности снижа- ют устойчивость мачты и оп- ределяют ряд других сущест- венных недостатков: небольшой угол наклона, увеличенная металлоемкость и сложность изготовления, ухудшенная просматриваемость траектории движения элеватора, загромождение проходов в буровом здании опорными стойками портала. Кроме того, конструкция мачты исключает возможность транспортирования по железной дороге единым неразборным блоком, так как ширина бурового здания, изготовленного с учетом размещения металлоконструкций мачты, обеспечения проходов и рабочей зоны для бурильщика, превышает 3,2 м.

мачты первого типа. Наклон такой мачты на заданный угол производится при помощи винтовых или гидравлических подкосов 2 в плоскости, перпендикулярной продольной оси бурового станка. Ноги портала 3 располагаются в непосредственной близости от бурового станка. Центр тяжести ствола мачты 1 в процессе наклона смещается относительно центральной продольной плоскости. Все эти конструктивные особенности снижа- ют устойчивость мачты и оп- ределяют ряд других сущест- венных недостатков: небольшой угол наклона, увеличенная металлоемкость и сложность изготовления, ухудшенная просматриваемость траектории движения элеватора, загромождение проходов в буровом здании опорными стойками портала. Кроме того, конструкция мачты исключает возможность транспортирования по железной дороге единым неразборным блоком, так как ширина бурового здания, изготовленного с учетом размещения металлоконструкций мачты, обеспечения проходов и рабочей зоны для бурильщика, превышает 3,2 м.

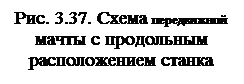

Буровые мачты второго типа в значительной степени лишены этих недостатков. На рис. 3.37 представлена схема мачты типа БМТ, которая взята за основу при разработке мачт для новых буровых установок УКБ.

Схема мачты разработана на основании анализа конструктивных схем мачт типа МРУГУ, МНБ, МР и БМ-3. Новая схема мачты представляет собой одностержневую конструкцию 1, шарнирно опирающую

Схема мачты разработана на основании анализа конструктивных схем мачт типа МРУГУ, МНБ, МР и БМ-3. Новая схема мачты представляет собой одностержневую конструкцию 1, шарнирно опирающую

ся на А-образный портал 4. Для придания стволу мачты необходимой устойчивости в продольной плоскости он раскреплен подкосами 2. С целью обеспечения центрального нагружения ствола мачты от нагрузки на крюке мачта снабжена кронблоком качающегося типа с системой оттяжных уравновешивающих канатов 5. Свободное движение элеватора вдоль оси мачты достигается за счет предварительного наклона ее к устью скважины. Мачту устанавливают на заданный угол наклона в продольной плоскости ее несущих опор, что обеспечивает повышенную устойчивость и большие предельные углы наклона скважин от 90-75° до 90-60° к горизонту. Установку мачты на заданный угол бурения производят одной регулировочной опорой, а укладывают в транспортное положение поворотом ее в одной плоскости.

В настоящее время серийно выпускаются мачты БМТ-4, БМТ-5 для комплектования соответственно буровых установок УКБ-300/500, УКБ-500/800. Поперечное расположение станка и установка мачты с предварительным углом наклона к устью скважины позволили увеличить рабочее пространство внутри здания, снизить безопасность при укладке мачты в транспортное положение, использовать для подъема и опускания мачты лебедку бурового станка, улучшить просматриваемость траектории движения элеватора. Мачты типа БМТ позволяют укладывать их в транспортное положение, как на крышу бурового здания, так и непосредственно на землю или на подкатные тележки с последующим отсоединением их от портала и транспортирования отдельным блоком. Техническая характеристика серийно выпускаемых буровых мачт для передвижных установок приведена в табл. 3.7.

В настоящее время, в связи с резким повышением механических и технических скоростей бурения, происходит замена стационарных башенных и пирамидообразных вышек на передвижные и самоходные быстромонтируемые мачты. Последние, в свою очередь, развиваются в

Таблица 3.7

Техническая характеристика мачт

| Параметры | Тип мачты | |||

| МРУГУ-2 | МРУГУ-3 | БМТ-4 | БМТ-5 | |

| 1 | 2 | 3 | 4 | 5 |

| Грузоподъемность, тс: номинальная максимальная | 4,0 8,0 | 10,0 20,0 | 3,2 8,0 | 5,0 8,0 |

| Высота, м | 12,5 | 18,0 | 13,7 | 17,8 |

| Угол наклона, град | 90–75 | 90–75 | 90–60 | 90–60 |

| Глубина бурения, м | 300–500 | 500–800 | 300–800 | 500–800 |

| Талевая оснастка | 1 и 2 струны | 4 струны | 1 и 2 струны | 4 струны |

| Длина свечи, м | 9,5 | 14 | 9,5 | 14 |

| Масса, т: мачта с основанием буровое здание | – – | – – | 5,8 4,0 | 6,0 4,0 |

сторону универсализации, т.е. возможности использования для бурения вертикальных и наклонных скважин, перебазировки с точки на точку на санях собственного основания (волоком) и на съемной транспортной базе. При этом доставка мачты с завода-изготовителя к месту работы производится в собранном (совместно с основанием и буровым зданием) и оборудованном виде.

|

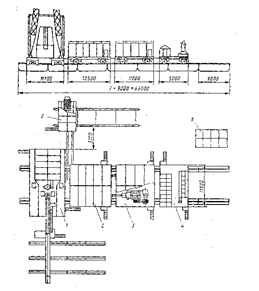

Рис. Общий вид буровой установки для кустового бурения скважин

Как пример, рассмотрим комплект оборудования оборудования БУ-3000 ЭУК-1М, которое размещено на вышечно-лебедочном 1, резервуарном 2 , насосном 3 блоках, а также на блоке компрессоров 4, блоке очистки 5 и энергоблоке 6.

Ниже приведена техническая характеристика этой установки.

1. Допускаемая нагрузка на крюке, кН 2000

2. Условный диапазон глубины бурения , м 2000-3200

3. Наибольшая оснастка талевой системы 5х6

4. Диаметр талевого каната, мм 28

5. Скорость подъема крюка при расхаживании обсадных колонн и ликвидации аварий, м/с 0,2

6. Скорость установившегося движения при подъеме незагруженного элеватора, м/с1,6

7. Число скоростей подъема крюка 6

8.Привод основных исполнительных механизмов

Электрический переменного тока напряжением 6000 В

9. Привод буровой лебедки и ротора

Групповой от асинхронного двигателя АКБ-13-62-8

10. Привод буровых насосов Индивидуальный от синхронного электродвигателя СМБО-15-49-8ХЛ2

11. Мощность привода, кВт:

входного вала подъемного агрегата 645 вала ротора 370 бурового насоса 630

12. Буровой насос:

тип УНБ-600 (У8-6МА2)

13. Число насосов 2

14. Мощность механическая ,кВт 600

15. Максимальная объемная подача, л/с 50,9

16. Максимальное давление на выкиде, Мпа 25

17. Ротор:тип Р-700

18. Диаметр отверстия стола ротора, мм 700

19.Допускаемая статическая нагрузка на стол, кН 3200

20. Момент, передаваемый столом ротора,кНм 50

21.Число частот вращения стола ротора 6

21.Частота вращения стола,об/с максимальная 3,18 минимальная 0,57

22. Номинальная длина свечи, м 25

23. Высота основания (отметка пола буровой), м 7,2

24. Просвет для установки стволовой части превенторнойустановки (расстояние от земли до подвижных частей механизма выдвижения клиньев ротора), м 5,9

25. Длина ведущей бурильной трубы (квадрата), м 27(+0,5)

26. Диаметр бурильных труб, мм 114, 127, 140, 147

27. Диаметр УБТ, м 146, 178, 203

28. Вертлюг: тип УВ-250 максимальная нагрузка, кН 2500 допускаемая нагрузка от бурильных труб, кН 1600

29. Вышка: тип ВМР 45х200 максимальная грузоподъемность на крюке, кН 2000

полезная высота вышки, м механизм подъема вышки встроенный

30. Тормоз вспомогательный: тип Электромагнитный ТЭП-45-У,1максимальный тормозной момент, кНм 45

31. Дизель-электрическая станция:тип АСДА-200мощность, кВт 200

32.Компрессор с электроприводом: тип КСЭ-5М, число компрессоров 2, подача, м/с

2х5=10, давление воздуха, Мпа 0,8

33. Метод бурения скважин кустовой, число групп скважин в кусте не ограничивается, число скважин в группе 2-8, расстояние между скважинами в группе, м 2,4 –5, расстояние между группами скважин, м 15 или 50

34. Циркуляционная система: тип ЦС3-3000 ЭУК, полезный объем резервуаров, м 120, Трехступенчатая (вибросито, пескоотделитель, илоотделитель)

35.Средства механизации спуско-подъемные операции Ключ буровой АКБ-3М, пневмораскрепитель, пневмоклинья, лебедка вспомогательная грузоподъемностью 4,5 т Кран консольно-поворотный на мостках, грузоподъемностью 2 т, лебедка вспомогательная, кран консольно-поворотный на буровых насосах, кран для обслуживания приводной части лебедки, тельферы в насосном и циркуляционном блоках.

36. Монтаж и транспортирование оборудования с куста на куст крупными блоками (модулями) на тяжеловозах ТГ-60, Т-60 и ТГП-70; мелкими и средними блоками на трайлерах грузоподъемностью 30-40 т; агрегатами на универсальном транспорте общего назначения

Лекция 2. Назначение, конструкции, характеристики роторов. Пневматические клиновые захваты.

Ротор предназначен для вращения бурильного инструмента и поддержания колонны бурильных или обсадных труб при их свинчивании и развинчивании в процессе спуско-подъемных операций. При этом для возможности вращения бурильного инструмента используется вертлюг. (СВП объединяет в себе функции ротора и вертлюга.)

Ротор является одним из важнейших узлов установок для бурения скважин. Имеются следующие модификации роторов:

Р-360, Р-560, Р-700. Технические параметры на слайде.

Ротор Р-560 представляет собой мощную литую станину, в которой смонтирована коническая зубчатая передача. Ведущий вал передачи смонтирован на двух роликовых подшипниках, Подшипники размещены в масляной ванне, что увеличивает ресурс и срок службы подшипников

К основным параметрам бурового ротора относятся:

· диаметр проходного отверстия и столе ротора;

· допускаемая статическая нагрузка на стол;

· частота вращения стола ротора;

· мощность ротора;

· максимальный вращающий момент.

Пневматические клинья ротора предназначены для механизированного захвата и удержания бурильной колонны при СПО и обсадной колонны при креплении скважины.

Клиновой захват.

Захват клиньевой пневматический с ручным отводом привода ПКР-560 предназначен для механизированного захвата в роторе насосно-компрессорных, бурильных, утяжеленных и обсадных труб, а также для передачи вращения от ротора бурильной колонне и очистки наружной поверхности труб.

Захват ПКР560 используется в составе буровых установок классов БУ2000, БУ2500, БУ3000, БУ4000, БУ5000, БУ6500, оснащенных ротором с проходным отверстием 560мм. Климатическое исполнение УХЛ, категория 1 по ГОСТ 15150 при температуре окружающего воздуха от - 60 до + 40°С.

ПКР-560 состоит из втулки, двух конических вкладышей, клиньев с плашками. Втулка и вкладыши неподвижны относительно стола, а клинья с плашками могут перемещаться по наклонным пазам вкладыша. При перемещении вниз, клинья скользят по наклонным пазам вкладыша и сближаются в радиальном направлении. Под действием радиального усилия, возникающего в клиньях от собственного веса колонны, плашки зажимают трубу, и колонна удерживается в роторе; для освобождения зажатой трубы клинья перемещаются вверх одновременно с колонной труб, поднимаемой крюком.

Привод клинового захвата осуществляется при помощи пневматического цилиндра, закреплённого на кронштейне станины ротора. Шток пневматического цилиндра соединяется с коротким плечом рычага, длинное плечо рычага на конце имеет вилкообразную форму и надевается на ролики кольцевой рамы, с которой соединяются стойки, перемещающиеся в вертикальных направляющих пазах втулки. Верхние концы стоек укреплены в траверсе, которая рычагами соединяется с клиньями; под действием сжатого воздуха, подаваемого в поршневую полость пневмоцилиндра, шток поршня поворачивает рычаг против часовой стрелки, при этом кольцевая рама вместе со стойками, траверсой и рычагами перемещаются вверх и поднимает клинья. Обратное перемещение клиньев осуществляется при подаче сжатого воздуха в штоковую полость пневмоцилиндра и повороте рычага по часовой стрелке.

Рычаги обеспечивают перемещение клиньев в радиальном направлении при их подъёме и опускании.

Вес бурильной колонны, удерживаемый клиновым захватом, ограничивается допускаемым контактным давлением между плашками и телом трубы. Для снижения контактных давлений пользуются удлинёнными клиньями и специальными плашками, охватывающими трубу с минимальным зазором между их продольными торцами. В некоторых конструкциях вместо 3-ёх используется 6 клиньев, что способствует более равномерному распределению контактного давления.

Лекция 3. Назначение, конструкция, характеристики вертлюгов.

Вертлюг — один из основных узлов механизма подачи бурового раствора, несёт на себе наибольшую нагрузку в процессе бурения (от его надёжности зависит безотказная работа всей буровой установки), обеспечивает подачу промывочной жидкости через буровой рукав от неподвижного стояка манифольда во вращающуюся колонну бурильных труб и поддержание вращающегося инструмента при бурении.

Вертлюг устанавливается между талевой системой и буровым инструментом, предотвращая скручивание каната.

Типы вертлюгов:

1. Буровой вертлюг - своего рода связывающее звено для двух частей одного механизма. Позволяет каждой из частей вращаться вокруг своей оси.

2. Промывочный вертлюг - предназначается для подачи насосом промывочной жидкости к забою скважины. При ремонтах нефтегазовых скважин обеспечивает возможность вращения силовых труб.

3. Вертлюг силовой - разработан для капитального ремонта нефтегазовых скважин. Обеспечивает высокую безопасность, а главное эффективность работ при применении технологии верхнего привода.

Конструкция вертлюгов:

Быстроразъемное уплотнение - труба с плазменным напылением в месте контакта с манжетами.

Основная опора - предназначен для увеличения ресурса работы вертлюга, представляет из себя подшипник с роликами в виде конусов

Нижняя часть корпуса вертлюга обеспечивает качественную и надежную герметизацию для масляной ванны.

Так же в конструкцию вертлюга входят устройства для контроля уровня масла, сапун, устройства для заливки.

Размер вертлюга зависит от нагрузки, которую будет давать вращение бурильной колонны, а так же рабочим давлением бурового раствора и массой буровой установки.

В табл. приведена техническая характеристика вертлюгов, а на рисунках - вертлюг ВЗБТ и вертлюг УВ-320МА ПО "Уралмаш".

Вертлюги классифицируют по нагрузке на крюке (элеваторе), допустимой в процессе проводки и креплении скважины. Вертлюги рассчитаны на определенное

давление промывочной жидкости.

Талевая система

Талевая (полиспастовая) система или оснастка буровых установок предназначена для преобразования вращательного движения барабана лебёдки в поступательное (вертикальное) перемещение крюка, к которому крепится бурильная колонна, и уменьшения нагрузки на ветви каната.

В зависимости от типа буровой установки и глубины скважины применяют оснастку: 3х4, 4х5, 5х6, 6x7.

В процессе проводки скважины подъемная система выполняет различные операции. В одном случае она служит для проведения СПО с целью замены изношенного долота, спуска, подъема и удержания на весу бурильных колонн при отборе керна, ловильных или других работах в скважине, а также для спуска обсадных труб. В других случаях обеспечивает создание на крюке необходимого усилия для извлечения из скважины прихваченной бурильной колонны или при авариях с ней.

Для обеспечения высокой эффективности при этих разнообразных работах подъемная система имеет два вида скоростей подъемного крюка: техническую для СПО и технологические для остальных операций.

В связи с изменением веса бурильной колонны при подъеме для обеспече-ния минимума затрат времени подъемная система должна обладать способностью изменять скорости подъема в соответствии с нагрузкой. Она также служит для удержания бурильной колонны, спущенной в скважину, в процессе бурения.

Талевая система буровой установки состоит из

- кронблока, монтируемого на подкронблочных балках верхнего основания вышки,

Кронблоки устанавливают на наголовнике буровых вышек. Они являются неподвижной частью талевого механизма. Конструкции кронблоков зависят от типа используемых вышек и различаются по числу шкивов, грузоподъемности и конструктивной схеме. Шкивы кронблока вращаются на неподвижных осях, расположенных соосно либо несоосно. При несоосной схеме ось шкива, используемого для ходовой струны талевого каната, располагается перпендикулярно к осям остальных шкивов. Несоосное расположение шкивов обусловлено схемой оснастки талевого механизма, обеспечивающей возможность перемещения талевого блока вдоль свечи при использовании комплекса АСП для механизированной расстановки свечей. Число шкивов и грузоподъемность кронблоков выбирают в зависимости от допускаемой нагрузки на крюке.

Назначение кронблока:

· поддержание на весу инструмента или обсадных труб;

· спускоподъемные и технологические операции при проходке скважин.

Конструкция кронблока:

· рама;

· секции шкивов;

· блок шкивов;

· вспомогательные шкивы.

Примеры шифров кронблока:

· 1) УКБ 6-300. У – конструкция Уралмашзавода; КБ – кронблок; 6 – количество шкивов; 300 – грузоподъемность в тоннах.

· 2) УКБА 6-250. У – конструкция Уралмашзавода; КБ – кронблок; А – кронблок применяют комплектно с А-образной вышкой и комплексом механизмов АСП для механизации спускоподъемных операций; 6 – количество шкивов; 250 – грузоподъемность в тоннах. Кронблоки выпускаются грузоподъемностью от 200 до 600 тонн.

В талевом блоке число шкивов на единицу меньше, чем в парном с ним кронблоке. В отличие от кронблока талевый блок не испытывает нагрузок от натяжений ходовой и неподвижной струн каната, поэтому грузоподъемность его меньше, чем кронблока. Масса талевого блока должна быть достаточной для обеспечения необходимой скорости его спуска, в связи с чем талевые блоки обычно массивнее кронблока, хотя число шкивов и грузоподъемность последних больше.

Крюкоблоки — талевые блоки, жестко соединённые с крюком. В процессе бурения крюкоблок соединен с вертлюгом, а при выполнении спуско-подъемных операций — с элеватором. Крюкоблоки являются подвижной частью талевой системы и предназначены для ведения спуско-подъёмных операций, поддержания на весу колонны бурильных и обсадных труб и бурового инструмента в процессе бурения.

Вспомогательная лебедка

Вспомогательная лебёдка состоит из сварной металлической рамы -2 с двумя вертикальными стойками- 1, на которых смонтирован редуктор- 10, электродвигатель- 9, трансмиссионный вал, колодковый грузовой тормоз с электромагнитом -12, катушечный вал -11, направляющие ролики- 5, закреплённые в специальном кронштейне, образованном из двух планок -3.

При помощи этих роликов создаётся возможность работы грузовыми канатами под необходимым углом. В полках планок имеется ряд отверстий, в которые устанавливаются ролики в зависимости от необходимого направления каната. Безопасная шпилевая катушка 4 посажена неподвижно на консольный конец катушечного вала. Барабан лебёдки 6 посажен на катушечный вал на подшипниках и подключается к валу зубчатой муфтой 7 с помощью рукоятки 8. Трансмиссионный вал соединён с катушечным цепной передачей.

Лебёдка управляется с пульта, который установлен на стойке. Некоторые конструкции вспомогательных лебёдок имеют два барабана различного диаметра – один для свинчивания-развинчивания труб, а второй для подтаскивания и подъёма груза. При монтаже вспомогательная лебёдка устанавливается на основании вышечно-лебёдочного блока и надёжно закрепляется с помощью болтов.

Рама лебёдки должна быть зафиксирована от смещения её в плоскости пола буровой к центру скважины. Смещение может возникнуть во время свинчивания-развинчивания труб. Место расположения лебёдки выбирается с таким расчётом, чтобы ось барабанного вала находилась перпендикулярно к оси скважины, и работающий на ней мог видеть расположенные на приёмных мостках грузы.

Регулятор подачи долота.

Под подачей долота понимают последовательное опускание верхней точки КБТ, осуществляемое в процессе разрушения породы. В установившемся режиме бурения скорость подачи долота должна быть равна скорости разбуривания породы.

Если скорость подачи долота превосходит скорость разбуривания породы, то нагрузка на забой растет, что может повлечь за собой искривление ствола скважины или поломку бурильных труб. Если скорость подачи долота меньше скорости разбуривания, то нагрузка на забой уменьшается, что приводит к уменьшению скорости бурения.

При ручной подаче по показаниям приборов (амперметра в цепи статора бурового двигателя и индикатора веса) периодически растормаживают барабан лебедки, что приводит к подаче долота. Ручным способом весьма трудно получить плавную и равномерную подачу долота. Эта задача решается применением автоматических регуляторов подачи долота.

При использовании автоматических регуляторов долото подается на забой автоматически в зависимости от параметров, характеризующих режим бурения, например, давления на забой или тока статора бурового двигателя.

В зависимости от места расположения автоматические регуляторы подачи долота бывают наземными или глубинными (погружными).

Наземные автоматические регуляторы подачи по конструктивному признаку силового узла разделяют на электромашинные, гидравлические и фрикционные. Если конструкция силового узла позволяет только опускать КБТ с различной скоростью, то такие автоматические регуляторы называют пассивными. Если же имеется возможность не только опускать, но и поднимать КБТ, то такие регуляторы называют активными.

Электромашинные регуляторы подачи долота активного типа РПДЭ-7, РПДЭ-8 (заменившие выпускаемые ранее с электроприводом по системе Г — Д регуляторы подачи долота типа РПДЭ-3) предназначены для поддержания режимов бурения скважин при турбинном и роторном бурении. Они входят в комплект серийных буровых установок последних выпусков (РПДЭ-7 для морских буровых установок).

Регуляторы обеспечивают режим поддержания заданного значения нагрузки на долото (веса инструмента на крюке), т.е. основной режим, и режим поддержания заданного значения скорости подачи или подъема инструмента — вспомогательный режим. Регуляторы подачи долота РПДЭ-7 и РПДЭ-8 оснащены электроприводом (по системе ТП — Д).

Объектом регулирования в автоматической системе подачи долота является буровой инструмент в соприкосновении с породой. Входной величиной для объекта регулирования служит скорость подачи, а выходной (регулируемой величиной) — нагрузка на долото.

В серийно выпускаемых регуляторах подачи электромашинного типа использован способ поддержания нагрузки на долото путем формирования скорости подачи как величины, пропорциональной рассогласованию между текущим и заданным значением нагрузки. При этом нагрузка на долото является разностью между полным весом КБТ и усилием на крюке.

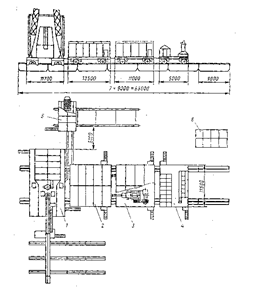

Функциональная схема регулятора подачи долота типа РПДЭ-8 изображена на рис. 1, а. В зависимости от грузоподъемности спускоподъемного агрегата буровой установки могут применяться два исполнения измерительного узла датчика веса — упругое кольцо растяжения или чашечная мембрана. Диапазон измерения усилия на крюке 0 - 4000 кН, выходное напряжение датчика 0-10 В, погрешность измерения усилия на крюке ±1,5 %.

Система автоматического регулирования нагрузки на долото работает по принципу отклонения. Отклонение нагрузки от заданного значения через систему управления электропривода изменяет скорость подачи долота и восстанавливает нагрузку на долото до заданного значения.

Рис. Функциональная схема автоматического регулятора подачи долота (а); механические характеристики электропривода (б):

1 — бурильный инструмент; 2 — талевый канат; 3 — датчик веса; 4 — буровая вышка; 5 — барабан лебедки; 6 — передаточный механизм; 7 — редуктор; 8 — электродвигатель (М); U3B, Ux, U3n — сигналы соответственно задания веса, скорости, тока якоря, тока возбуждения

К основным параметрам электропривода РПДЭ относятся установленная мощность привода и максимальная частота вращения, соответствующая максимальной скорости подачи КБТ равной 80 - 90 м/ч. Совмещение функций регулятора подачи и аварийного привода, рассчитанного на подъем КБТ максимального веса со скоростью, достаточной для предотвращения осложнений в стволе скважины, приводит к тому, что параметры электропривода регулятора подачи долота выбираются не по основному, а по аварийному режиму.

Для дистанционного управления регулятором подачи долота используется аппаратура, расположенная на пульте бурильщика.

Опыт эксплуатации РПДЭ показал, что используемый в них способ регулирования дает удовлетворительные результаты при проходке относительно мягких однородных пород. При бурении твердых и неоднородных пород из-за наличия сложной динамической зависимости между нагрузкой на долото и механической скоростью подачи верхнего конца КБТ в системе управления могут возникать автоколебательные процессы. Кроме того, использование специального датчика веса на неподвижном конце талевого каната снижает надежность работы электропривода, обусловливает невысокую точность измерений и создает эксплуатационные неудобства из-за необходимости снятия датчика при замене каната с последующей тарировкой измерительных устройств.

Совершенствование способа формирования задающего воздействия регулирования осевой нагрузки на долото в процессе бурения и управления этим процессом применительно к электромашинным регуляторам может идти в направлении отказа от использования датчика веса и косвенной оценке регулируемого параметра по величине тока якоря исполнительного двигателя и математической модели процесса, а также создания прогнозирующих регуляторов. Техническая реализация таких регуляторов связана с использованием средств вычислительной техники.

Исследованиями установлено, что применение автоматических регуляторов подачи долота позволяет в результате поддержания постоянства заданной нагрузки на долото в режиме бурения увеличить стойкость долот на 6 % и механическую скорость бурения на 10 %. Кроме того, в результате автоматического управления и облегчения труда бурильщика дополнительно увеличиваются стойкость долот на 9 %, а механическая скорость бурения на 8 %.

Применение автоматических регуляторов подачи долота следует считать целесообразным на буровых установках всех типов и классов, поскольку они при относительно небольшой мощности и стоимости повышают производительность основного технологического процесса — механического бурения.

Ключ типа АКБ.

Применяется для автоматизации процессов свинчивания и развинчивания бурильных и обсадных труб при спуско-подъемных операциях.

Состоит из блока ключа, колонны с кареткой и пульта управления.

Блок ключа - основной механизм, выполняющий операции свинчивания и развинчивания труб. По направляющим полозьям блок ключа перемещается вдоль каретки под действием двух пневматических цилиндров двойного действия, обеспечивая подвод трубозажимного устройства к бурильной трубе и отвод от нее. Вращение трубозажимного устройства блока ключа АКБ-3М2 - от пневмодвигателя через редуктор.

Каретка свободно вращается в верхней части колонны, и ее положение при работе фиксируется. Каретка с блоком ключа может перемещаться вдоль колонны по высоте. Нижней частью колонны ключ жестко крепится к основанию буровой.

Пульт управления позволяет регулировать работу ключа дистанционно.

Ключ АКБ-4, конструкция схожа с конструкцией ключа АКБ-3М2, но имеет дополнительные преимущества:

- дополнительная двухскоростная коробка передач обеспечивает более высокий крутящий момент (70 против 30 кНм);

- момент создается статическим, а не ударным действием;

- ключ оснащен системой контроля крутящего момента и автоматической остановки двигателя при достижении заданной величины момента;

- применена новая, более эффективная тормозная система.

Ключ устанавливают на буровой между лебедкой и ротором со стороны приводного вала на вышечно-лебедочном блоке, к которому он прикрепляется болтами.

Циркуляционные системы

Система циркуляции бурового раствора (ЦС) представляет собой комплекс механизмов и оборудования, входящий в состав буровой установки и предназначена:

· для приготовления бурового раствора заданной плотности, состава и качества.

· для очистки бурового раствора от выбуренной породы.

· хранения запаса бурового раствора.

· дегазации бурового раствора (при необходимости).

· химической обработки бурового раствора.

· долива и подачи раствора в скважину.

· удаления шлама.

Комплекс ЦС включает следующее оборудование для очистки промывочной жидкости — вибросито, пескоотделитель, илоотделитель, центрифугу и дегазатор, которые, имея различную степень очистки бурового раствора, позволяют подготовить шлам к утилизации.

Приготовление буровых растворов может осуществляться в механических мешалках и гидравлических смесителях. Для приготовления буровых растворов широко применяются порошкообразные материалы при этом используют следующее оборудование: блок приготовления раствора (БПР), выносной гидроэжекторный смеситель, гидравлический диспергатор, емкости ЦС, механические и гидравлические перемешиватели, поршневой насос.

Поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства. Кроме того, наличие в растворе абразивных частиц существенно снижает показатели работы долот, гидравлических забойных двигателей, буровых насосов и другого оборудования. В связи с этим очистке буровых растворов должно уделяться особое внимание.

Для очистки бурового раствора от шлама используется комплекс различных механических устройств: вибрационные сита, гидроциклонные шламоотделители (песко- и илоотделители), сепараторы, центрифуги. В составе циркуляционной системы все эти механические устройства должны устанавливаться в строгой последовательности. При этом схема прохождения бурового раствора должна соответствовать следующей технологической цепочке: скважина — газовый сепаратор — блок грубой очистки от шлама (вибросита) — блок тонкой очистки от шлама (песко- и илоотделители, сепаратор) — блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный глиноотделитель) — буровые насосы — скважина.

При отсутствии газа в буровом растворе исключают ступени дегазации;

при использовании неутяжеленного раствора, как правило, не применяют сепараторы, глиноотделители и центрифуги;

при очистке утяжеленного бурового раствора обычно исключают гидроциклонные шламоотделители (песко- и илоотделители). Таким образом, выбор оборудования и технологии очистки бурового раствора от шлама должен основываться на конкретных условиях бурения.

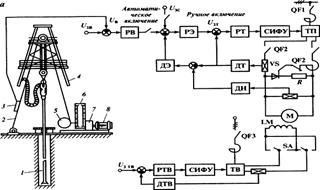

Для очистки буровых растворов, как обязательная, принята трехступенчатая система.

Технология очистки не утяжеленного бурового раствора по этой системе представляет собой ряд последовательных операций, включающих грубую очистку на вибросите и тонкую очистку — пескоотделение и илоотделение — на гидроциклонах шламоотделителях.

Буровой раствор после выхода из скважины 1 подвергается на первой ступени грубой очистке на вибросите 2 и собирается в емкости 10. Из емкости центробежным насосом 3 раствор подается в батарею гидроциклонов пескоотделителя 4, где из раствора удаляются частицы песка. Очищенный от песка раствор поступает через верхний слив в емкость 9, а песок сбрасывается в шламовый амбар. Из емкости 9 центробежным насосом 5 раствор подается для окончательной очистки в батарею гидроциклонов илоотделителя 6. После отделения частиц ила очищенный раствор направляется в приемную емкость 8 бурового насоса 7, а ил сбрасывается в шламовый амбар.

Остановимся на описании основных механизмов, применяющихся при очистке бурового раствора от шлама.

Вибросита. Очистка бурового раствора от шлама с помощью вибрационных сит — механический процесс, в котором частицы отделяются с помощью просеивающего устройства.

Главные факторы, определяющие глубину очистки и пропускную способность вибросита, — размер ячеек сетки и просеивающая поверхность. Основные элементы вибросита: основание 1, поддон для сбора очищенного раствора 7, приемник с распределителем потока 2, вибрирующая рама 5 с сеткой 4, вибратор 3, амортизаторы 6. Вибрирующие рамы располагают как в горизонтальной, так и в наклонной плоскости, а их движение может быть возвратно-поступательным по прямой, эллипсообразным, круговым и комбинированным.

В практике отечественного бурения используют одноярусные сдвоенные вибросита СВ-2 и СВ-2Б, одноярусные двухсеточные вибросита ВС-1.

Вибросито СВ-2 в состоянии пропустить до 60 л/с бурового раствора при сетке с размером ячейки 1Х5 мм. Рабочая часть сетки имеет длину 1,2 м и ширину 0,9 м. Сетка имеет частоту колебаний 1600 или 2000 в 1 мин. Наклон сетки к горизонту 12—18°. Вибрационное сито СВ-25—модернизированный вариант сита СВ-2.

Вибросито ВС-1 оснащено двумя заделанными в кассеты сетками. Используются сетки с размером ячейки 0,16х0,16; 0,2х0,2; 0,25х0,25; 0,4х0,4 и 0,9х0,9. Первая сетка устанавливается горизонтально, а вторая — с наклоном около 5° к горизонту. Траектория колебаний сеток эллиптическая. Наибольшая двойная амплитуда 8 мм, частота колебаний ИЗО и 1040 в 1 мин. Рабочая поверхность сетки 2,7 м2. Вибросито ВС-1 способно пропустить через сетку с ячейкой 0,16х0,16 до 10 л/с бурового раствора. При использовании сетки 0,9х0,9 пропускная способность вибросита превышает 100 л/с.

Гидроциклоны. Совершенно условно гидроциклонные шламоотделители делят на песко- и илоотделители. Пескоотделители — это объединенная единым подающим и сливным манифольдом батарея гидроциклонов диаметром 150 мм и более.

Илоотделителями называют аналогичные устройства, составленные из гидроциклонов диаметром 100 мм и менее. Число гидроциклонов в батареях песко- и илоотделителя разное. Так, в пескоотделителе 2ПГК четыре параллельно работающих гидроцикона диаметром 150 мм, а илоотделители включают в себя 12—16 гидроциклонов диаметрами 75 или 100 мм.

Дегазаторы. Дегазация промывочных жидкостей. Газирование бурового раствора препятствует ведению нормального процесса бурения. Во-первых, вследствие снижения эффективной гидравлической мощности уменьшается механическая скорость проходки, во-вторых, возникают осыпи и проявления пластовой жидкости и газа в результате снижения эффективной плотности бурового раствора, т. е. гидравлического давления на пласты, в-третьих, возникает опасность взрыва или отравления ядовитыми пластовыми газами (например сероводородом). Пузырьки газа препятствуют удалению шлама из раствора, поэтому оборудование для очистки от шлама работает неэффективно.

Газ в буровом растворе может находиться в свободном, жидком и растворенном состояниях. Свободный газ легко удаляется из бурового раствора в поверхностной циркуляционной системе путем перемешивания в желобах, на виброситах, в емкостях. При устойчивом газировании свободный газ из бурового раствора удаляют с помощью газового сепаратора.

Очищенный от свободного газа буровой раствор обычно поступает на вибросито. Однако при наличии в буровом растворе жидкости токсичного газа, например сероводорода, поток из сепаратора по закрытому трубопроводу сразу подается на дегазатор для очистки от газа. Только после окончательной дегазации буровой раствор очищают от шлама. Наибольшее распространение в отечественной практике получили вакуумные дегазаторы. Они представляют собой двухкамерную герметичную емкость, вакуум в которой создается насосом. Камеры включаются в работу поочередно при помощи золотникового устройства. Производительность дегазатора при использовании глинистого раствора достигает 45 л/с; остаточное газосодержание в буровом растворе после обработки не превышает 2%.

Регенерация утяжелителей. Утяжелители - дорогие и дефицитные материалы, поэтому их экономное и повторное использование - весьма важная задача работников бурения.

Существуют следующие способы повторного использования утяжеленного раствора.

1. При близком расположении бурящихся скважин утяжеленный раствор перекачивают из одной буровой в другую по трубопроводу.

2. При отсутствии трубопровода утяжеленный раствор из буровой в буровую перевозится в автоцистернах.

3. Утяжелитель извлекают из раствора при помощи специальных устройств. Регенерацию утяжелителей из отработанных растворов производят осаждением в желобах, в гидроциклонных установках или в специальных регенерационных установках.

Манифольд - элемент нефтегазовой арматуры. Представляет собой несколько трубопроводов, обычно закреплённых на одном основании, рассчитанных на высокое давление и соединенных по определенной схеме, и снабженных необходимой запорной, иной арматурой,буровыми рукавами S-R и компенсаторами КРК . Манифольды включают в себя линии дросселирования и глушения, которые конструктивно выполнены в виде блоков, соединенных с превенторным блоком ОП магистральными линиями. Манифольд является элементом нефтегазовой трубопроводной арматуры и представляет собой трубопроводы и арматуру и др. оборудование (компенсаторы и буровые рукава), закрепленные на одном основании.

Нагнетательная линия (манифольд) состоит из трубопровода высокого давления, по которому раствор подаётся от насоса к стояку и гибкому рукаву, соединяющему стояк с вертлюгом. Манифольд оборудуется задвижками и контрольно-измерительной аппаратурой. Для работы в районах с холодным климатом предусматривается система обогрева трубопроводов.

Состав манифольда МБУ-100х35:

1. Запорно-распределительное устройство- 1шт.

2. Отвод 159х30 - 4шт.

3. Трубопровод 140х20,L=6,3м - 20шт.

Типовые схемы устанавливают минимальное количество необходимых составных частей манифольда, которые могут дополняться в зависимости от конкретных условий строящейся или ремонтируемой скважины.

Система обозначения манифольдов состоит из букв, обозначающих конструкцию манифольда, и двух цифр, первая из которых обозначает условный проход манифольда в условных единицах (не путать с диаметром трубы), а вторая — расчётное рабочее давление в атмосферах или мегапаскалях.

Манифольды рассчитаны на высокое давление и соединяются в соответствии с определенной схемой. В состав манифольда также входят линии дросселирования и глушения.

Лекция 9. Комплекс для вращения бурильной колонны. Верхний силовой привод буровой установки.

Требования к буровым установкам и техническим устройствам

1. Буровое оборудование должно отвечать требованиям государственных стандартов и Правил безопасности.

2. Технические устройства, используемые в процессе строительства скважин, подлежат сертификации на соответствие требованиям промышленной безопасности в порядке, установленном Госгортехнадзором России.

3. Технические устройства, применяемые в процессе строительства скважин, подлежат экспертизе промышленной безопасности. Порядок проведения экспертизы промышленной безопасности по установленному перечню технических устройств должен соответствовать требованиям нормативных документов Госгортехнадзора России.

4. Технические характеристики оборудования, входящего в состав буровой установки, должны соответствовать классу этих установок и условиям их эксплуатации. Порядок приобретения и комплектации бурового оборудования должен соответствовать установленным требованиям.

5. Выбор буровой установки в рамках рабочего проекта на строительство скважины должен производиться с таким расчетом, чтобы сумма статических и динамических нагрузок при спуске (подъеме) наиболее тяжелых бурильных или обсадных колонн, а также при ликвидации аварий (прихватов) не превышала величину параметра "Допускаемая нагрузка на крюке" выбранной буровой установки. Как правило, нагрузка на крюке от максимальной расчетной массы бурильной колонны и наибольшей расчетной массы обсадных колонн не должны превышать соответственно 0,6 и 0,9 "Допускаемой нагрузки на крюке". Выбор должен производиться по большей из указанных нагрузок.

Выбор типа импортных буровых установок должен производиться с учетом вышеназванных критериев и нормативов.

6. Буровые установки для бурения скважин глубиной свыше 4000 м по требованию заказчика оснащаются автоматами спуско-подъемных операций.

7. Буровые установки должны оснащаться верхним приводом при:

- бурении скважин с глубины более 4500 м;

- вскрытии пластов с ожидаемым содержанием в пластовом флюиде сероводорода свыше 6 (объемных) процентов;

- наборе угла с радиусом кривизны менее 30 м в наклонно-направленных скважинах;

- бурении горизонтального участка ствола скважины длиной более 300 м в скважинах глубиной по вертикали более 3000 м.

8. Буровые установки (в т.ч. импортные) должны быть выполнены во взрывозащищенном варианте.

9. Освещенность буровых установок светильниками должна обеспечивать освещенность:

- роторного ствола - 100 лк;

- пути движения талевого блока - 30 лк;

- помещения вышечного и насосного блоков - 75 лк;

- превенторной установки - 75 лк;

- лестниц, маршей, сходов, приемного моста - 10 лк.

10. Управление буровой лебедкой должно осуществляться с пульта бурильщика. Пуск буровых насосов в работу должен производиться с местного поста управления, а регулирование их работы и остановка - с пульта бурильщика и местного поста управления.

11. Работы на приемном мосту буровой установки по затаскиванию и выбросу труб, а также работы по обслуживанию (замене) гидравлических блоков буровых насосов должны быть механизированы, а управление грузоподъемными механизмами для работы на приемном мосту - дистанционным.

12. Конструкция вспомогательной лебедки должна обеспечивать плавное перемещение и надежное удержание груза на весу. С пульта управления лебедкой оператору должен быть обеспечен обзор места работы и перемещения груза. При необходимости должен быть установлен дублирующий пульт управления.

13. Буровая установка должна быть укомплектована:

- ограничителем высоты подъема талевого блока;

- ограничителем допускаемой нагрузки на крюке;

- блокирующими устройствами по отключению привода буровых насосов при превышении давления в нагнетательном трубопроводе на 10 - 15% выше максимального рабочего давления насосов для соответствующей цилиндровой втулки;

- станцией (приборами) контроля параметров бурения (тип станции устанавливается заказчиком);

- приемным мостом с горизонтальным участком длиной не менее 14 м, шириной - не менее 2 м и стеллажами. Запрещается укладка труб на стеллажах в штабели высотой более 1,25 м;

- механизмами для приготовления, обработки, утяжеления, очистки, дегазации и перемешивания раствора, сбора шлама и отработанной жидкости при безамбарном бурении;

- устройством для осушки воздуха, подаваемого в пневмосистему управления буровой установки;

- успокоителем ходового конца талевого каната;

- системами обогрева рабочих мест;

- блокирующими устройствами по предупреждению включения ротора при снятых ограждениях и поднятых клиньях ПКР;

- приспособлением (поясом) для А-образных мачт и вышек с открытой передней гранью, предотвращающих падение устанавливаемых (установленных) за палец свечей;

- системой запасных и приемных емкостей, оборудованных уровнемерами и автоматической сигнализацией уровня жидкости в них;

- градуированной мерной емкостью для контролируемого долива скважины, оснащенной уровнемером.

14. Все закрытые помещения буровой установки, где возможны возникновение или проникновение воспламеняющихся смесей, оборудуются приточно-вытяжной вентиляцией с механическим побуждением, обеспечивающей воздухообмен в соответствии с требованиями санитарных норм и правил. Режим работы вентиляции от момента вскрытия продуктивного горизонта до окончания строительства скважины должен быть постоянным. При достижении 20% от нижнего предела воспламенения смеси воздуха с углеводородами должен включаться предупредительный сигнал, а при достижении 50% предела должно быть обеспечено полное отключение оборудования и механизмов.

15. Конструкция основания буровой вышки должна предусматривать возможность:

- монтажа превенторной установки на устье скважины и демонтажа основания при установленной фонтанной арматуре или части ее;

- установки стола ротора на уровне пола буровой, а также рационального размещения:

- средств автоматизации, механизации и пультов управления;

- обогреваемого подсвечника со стоком раствора;

- воздухо-, масло-, топливопроводов и средств системы обогрева;

- механизма крепления неподвижной ветви талевой системы;

- механизмов по изменению положения машинных ключей по высоте;

- механизма крепления рабочих и страховочных канатов машинных ключей;

- шурфов для наращивания, установки ведущей трубы и (при необходимости) утяжеленных бурильных труб;

- устройств по механизации установки ведущей трубы и УБТ в шурфы.

16. Применяемые крепления всех приспособлений и устройств, устанавливаемых на вышках, должны исключать их самопроизвольное раскрепление и падение. Приспособления и устройства должны быть застрахованы от падения.

17. Вышки (кроме мобильных буровых установок) должны быть оборудованы площадками для обслуживания кронблока и замены бурового шланга. При ручной расстановке свечей вышки оборудуются площадкой верхового рабочего с устройством для его эвакуации в случае возникновения аварийной ситуации. Устройство должно быть расположено за пределами вышки и обеспечивать эвакуацию верхового рабочего за пределы внутривышечного пространства.

18. Вышки должны оснащаться лестницами-стремянками с устройствами инерционного или другого типа для безопасного подъема и спуска верхового рабочего или лестницами тоннельного типа с переходными площадками через каждые 6 м, или маршевыми лестницами до рабочей площадки верхового рабочего (балкона) с переходными площадками через каждые 6 м, а выше - лестницей тоннельного типа или лестницей-стремянкой с устройством для безопасного подъема и спуска. Вышки для мобильных установок должны оборудоваться лестницами тоннельного типа без переходных площадок.

19. На буровых насосах должны быть установлены компенсаторы давления, заполняемые воздухом или инертным газом, с приспособлениями для контроля давления в компенсаторах.

20. Буровые насосы надежно крепятся к фундаментам или к основанию насосного блока, а нагнетательный трубопровод - к блочным основаниям и промежуточным стойкам. Повороты трубопроводов выполняются плавно или делаются прямоугольными с отбойными элементами для предотвращения эрозионного износа. Конструкция крепления элементов нагнетательного трубопровода (стояка и т.п.) к металлоконструкциям должна предусматривать возможность центровки талевой системы по отношению к оси скважины. На соединение фланцев нагнетательного трубопровода устанавливаются съемные металлические хомуты.

21. Верхний силовой привод должен быть совместим со средствами механизации спуско-подъемных операций. Управление исполнительными механизмами и приводом силового блока должно осуществляться с пульта управления, расположенного компактно с пультами управления другим оборудованием буровой установки (лебедкой, автоматическим ключом и др.). Элементы верхнего привода (направляющие балки, модуль исполнительных механизмов и т.д.) не должны создавать помех для ведения других технологических операций. Грузоподъемность верхнего привода должна соответствовать грузоподъемности буровой установки. Конструкция верхнего привода должна предусматривать наличие системы противофонтанной арматуры, датчиков положения исполнительных механизмов, скорости вращения стволовой части и момента вращения.

Система противофонтанной арматуры должна включать не менее двух встроенных шаровых задвижек. Одна из задвижек должна быть оснащена дистанционным управлением с пульта. Рабочее давление шаровых задвижек должно быть не менее предельно допустимого давления других элементов нагнетательного трубопровода буровой установки, а их проходное сечение должно соответствовать проходному сечению стволовой части.

В процессе работы должны контролироваться:

- скорость вращения бурильной колонны;

- величина крутящего момента при свинчивании и бурении;

- положение элементов трубного манипулятора;

- положение системы противофонтанной арматуры.

Монтаж и установка элементов верхнего привода должны осуществляться специализированным персоналом в соответствии с инструкцией завода-изготовителя (фирмы-поставщика).

22. В системе управления автоматическим ключом должна предусматриваться возможность полного отключения механизмов от линии питания рабочего агента, а также блокировка с целью предотвращения случайного включения.

23. На корпусах оборудования, входящего в состав талевой системы (кронблок, талевый блок, крюк), должна быть указана их допускаемая грузоподъемность.

24. Механические передачи (цепные, карданные, зубчатые и др.), муфты сцепления, шкивы, другие вращающиеся и движущиеся элементы оборудования, а также их выступающие части должны иметь металлические ограждения, соответствующие установленным требованиям.

25. Инструменты, специальные приспособления и устройства, применяемые в процессе строительства скважин, должны соответствовать техническим условиям по их изготовлению, утвержденными в установленном порядке.

Требования к эксплуатации оборудования, механизмов, инструмента

1. Порядок организации, проведения планового ремонта и обслуживания бурового и энергетического оборудования устанавливается буровой организацией с учетом инструкций по эксплуатации, представляемых производителем продукции.

2. Пневматическая система буровой установки (трубопроводы, краны, соединения и т.д.) должна быть испытана на заводах-изготовителях на давление, превышающее рабочее в 1,5 раза. После монтажа на месте производства работ, а также после ремонтных работ пневмосистема должна быть испытана давлением, в 1,25 раза превышающим рабочее, но не менее чем на 3 кгс/см2 (0,3 МПа).

3. Для подъема быстроизнашивающихся деталей весом более 300 Н (30 кгс) должны использоваться грузоподъемные механизмы (тали и т.п.).

4. При проведении ремонтных работ должны использоваться приспособления и устройства, обеспечивающие безопасность обслуживающего персонала.

5. Буровые насосы должны быть оборудованы предохранительными устройствами. Конструкция этих устройств должна обеспечивать их надежное срабатывание при установленном давлении независимо от времени контакта с буровыми растворами и содержания в них абразивной твердой фазы, длительности воздействия, перепада температур. Предохранительные устройства при их срабатывании должны исключать возможность загрязнения оборудования и помещения насосной.

6. Диафрагма, устанавливаемая в предохранительных устройствах насоса, должна срабатывать при давлении, превышающем на 10% рабочее давление насоса, соответствующее диаметру установленных цилиндровых втулок.

7. Обвязка буровых и центробежных насосов низкого давления должна обеспечивать:

- возможность приготовления, обработки и утяжеления бурового раствора с одновременной промывкой скважины;

- полный слив жидкости и продувку нагнетательного трубопровода сжатым воздухом.

Если горизонты (пласты) с возможным газонефтеводопроявлением вскрываются при работе двух насосов, то необходимо предусмотреть возможность их одновременной работы из одной емкости. В обвязке между емкостями ЦС должны быть запорные устройства.

8. На нагнетательном трубопроводе насосов устанавливается задвижка с дистанционным управлением, позволяющая пускать буровые насосы без нагрузки с постепенным выводом их на рабочий режим (при контроле за давлением). Выкид от пусковой задвижки должен быть прямолинейным и надежно закреплен с уклоном в сторону слива. На буровых установках с регулируемым приводом насоса установка пусковых задвижек не обязательна, но должна быть установлена задвижка для сброса давления в нагнетательном трубопроводе.

9. Нагнетательные трубопроводы, их детали и арматура после сборки на заводе, а также после ремонта с применением сварки подлежат опрессовке пробным давлением, в остальных случаях давление опрессовки должно быть равно рабочему, умноженному на коэффициент запаса прочности. Продолжительность выдержки под давлением должна составлять не менее 5 мин.

Рабочее давление и необходимый коэффициент запаса прочности приведены ниже:

Рабочее давление, < 200 (20) 200 - 560 560 - 650 > 650 (65)

кгс/см2, (МПа) (20 - 56) (56 - 65)

Коэффициент 1,5 1,4 1,3 1,25

запаса прочности

Испытание манифольда буровыми насосами запрещается.

10. Буровой шланг обматывается мягким стальным канатом диаметром не менее 12,5 мм с петлями через каждые 1,0 - 1,5 м по всей длине. Концы каната крепятся к вышке и к корпусу вертлюга.

11. Ходовые и неподвижный концы талевого каната под нагрузкой не должны касаться элементов вышки.

12. Машинные ключи подвешиваются горизонтально на стальных канатах диаметром не менее 12,5 мм и оборудуются контргрузами для легкости регулирования высоты. Механизмы уравновешивания машинных ключей должны быть ограждены.

13. Машинный ключ, кроме рабочего каната, оснащается страховым канатом диаметром не менее 18 мм, который одним концом крепится к корпусу ключа, а другим - к основанию вышечного блока или ноге вышки. Страховой канат должен быть длиннее рабочего на 5 - 10 см.

14. Оснастка талевой системы должна соответствовать требованиям рабочего проекта для данного интервала проходки ствола и техническим условиям эксплуатации буровой установки.

15. Каждая вышка должна быть снабжена металлической табличкой, прикрепленной на видном месте. На этой табличке должны быть указаны:

- дата изготовления вышки;

- завод-изготовитель;

- заводской номер вышки (буровой установки);

- грузоподъемность (номинальная) вышки;

- сроки следующего испытания (проверка технического состояния) вышки.

16. Металлический пол люльки верхового рабочего должен быть рассчитан на нагрузку не менее 130 кгс и иметь перильное ограждение со сплошной обшивкой до пола. Высота перильного ограждения должна быть не менее 1 м. Люлька должна быть застрахована от падения.

17. Проверку технического состояния вышек и их испытание следует осуществлять в соответствии с требованиями нормативных технических документов, утвержденных или согласованных Госгортехнадзором России.

18. При механизированном осуществлении спуско-подъемных операций без участия бурового рабочего на вышке должна быть установлена площадка для обслуживания механизмов автомата спуско-подъемных операций.

19. Состояние ограничителя грузоподъемности лебедки и ограничителя подъема талевого блока должно проверяться перед началом работы каждой вахты (смены).

20. Эксплуатация буровой установки при неустановленных или поврежденных защитных ограждениях запрещается.

21. Расчет бурильной колонны на прочность проводится в зависимости от способа бурения и состояния ствола на все виды деформаций в соответствии с требованиями, установленными Госгортехнадзором России. Запасы прочности бурильной колонны при воздействии на нее статической осевой растягивающей нагрузки, крутящего момента, а также изгибающей нагрузки должны быть для роторного бурения не менее 1,5, для турбинного бурения - 1,4.

Запас прочности бурильной колонны (по текучести) при применении клинового захвата и при воздействии на трубу избыточного наружного и внутреннего давления должен быть не менее 1,15.

22. Паспорта на бурильные трубы (комплекты), ведущие, утяжеленные бурильные трубы, переводники и опорно-центрирующие элементы бурильной колонны выписываются до начала эксплуатации бурильного инструмента и заполняются в течение всего срока эксплуатации до их списания.

23. Необходимость установки протекторов на бурильные и ведущие трубы определяется проектом.

24. Свинчивание замковых резьб бурильных, ведущих, утяжеленных бурильных труб, переводников, других элементов компоновки низа бурильной колонны проводится в соответствии с рекомендуемыми заводами-изготовителями величинами моментов.

25. Буровые организации должны иметь в пределах региона деятельности специальные средства для "левого" разворота бурильных труб в скважине при аварийных работах.

БУРОВОЕ ОБОРУДОВАНИЕ

Лекции дисциплины В3.06 «Буровое оборудование» для направления 21.03.01 – Нефтегазовое дело. Ведущий преподаватель: доц. Усов С.В.

Лекция 1 Функции и структура буровых установок. Классификация буровых установок. Размерный ряд буровых установок. Принципы выбора класса и типа буровой установки. Буровые вышки.

Буровой комплекс - набор необходимых для бурения скважин машин, механизмов и оборудования, взаимосвязанные эксплуатационные функции и технические параметры.

Буровая установка - центральное звено бурового комплекса.

Буровая установка – это комплект буровых машин, механизмов и оборудования, смонтированный на точке бурения и обеспечивающий с помощью бурового инструмента самостоятельное выполнение технологических операций по строительству скважин.

Разнообразие геологических и географических условий определяют требования к буровому оборудованию. Буровые установки должны соответствовать целям бурения, конструкциям скважин, климатическим, геологическим и географическим условиям.

Буровые установки включают:

· буровое оборудование (талевый механизм, насосы, буровая лебёдка, вертлюг, ротор, силовой привод и т.д.);

· буровые сооружения (вышка, основания, сборно-разборные каркасно-панельные укрытия, приёмные мостки и стеллажи);

· оборудование для механизации трудоёмких работ (регулятор подачи долота, механизмы для автоматизации спускоподъёмных операций, пневматический клиновой захват для труб, автоматический буровой ключ, вспомогательная лебёдка, пневмораскрепитель, краны для ремонтных работ, пульт контроля процессов бурения, посты управления);

· оборудование для приготовления, очистки и регенерации бурового раствора (блок приготовления, вибросита, песко- и илоотделители, подпорные насосы, ёмкости для химических реагентов, воды и бурового раствора);

· манифольд (нагнетательная линия в блочном исполнении, дроссельно-запорные устройства, буровой рукав);

· устройства для обогрева блоков буровой установки (теплогенераторы, отопительные радиаторы и коммуникации для развода теплоносителя).

Состав и компоновка, марки и технические характеристики буровых установок показаны на рисунках (Буровые установки).

Буровая вышка - является ключевым узлом оборудования буровой установки и предназначена для выполнения следующих функций:

- проведение спуско-подъёмных операций с бурильными и обсадными трубами.

- поддержание бурильной колонны на талевой системе при бурении с разгрузкой.

- размещение комплекта бурильных труб и утяжелённых бурильных труб (УБТ) и тяжелых бурильных труб (ТБТ).

- размещение талевой системы и средств механизации спуско-подъёмных операций, в частности механизмов АСП (автоматизация СПО), КМСП (комплект механизации СПО) или платформы верхового рабочего, устройства экстренной эвакуации верхового рабочего, системы верхнего привода и вспомогательного оборудования.

Буровые вышки классифицируются: по назначению:

- для агрегатов капитального ремонта скважин,

- для передвижных (мобильных) буровых установок,

- для кустовых и стационарных, для морских буровых установок;

По конструкции — мачтовые и башенные.

Мачтовые вышки бывают: А-образные, П-образные, 4-х опорные и с открытой передней гранью.

Устройство буровых вышек

|

Буровые вышки изготавливаются из труб, профильного проката и иногда в малоосвоенных и труднодоступных лесных районах – из дерева. Металлические вышки в 8–10 раз долговечнее деревянных, обладают большей грузоподъемностью, безопасны в пожарном отношении.

Пирамидообразные вышки обладают большой жесткостью, устойчивостью, простотой конструкции, высокой монтажеспособностью. Кроме того, к достоинствам этих вышек следует отнести возможность их изготовления из местных материалов. К недостаткам вышек данного типа относятся малая грузоподъемность, ограниченная высота, большой разнос ног, недостаточная прочность соединения элементов, небольшой срок службы.

Башенные вышки различной высоты и грузоподъемности конструктивно мало отличаются друг от друга. Наиболее распространенными являются вышки ВРМ–24/30, BРM–24/540, В–26/50, предназначенные для бурения, геологоразведочных скважин глубиной до 2000 м. На их примере (рис. 3.32) можно ознакомиться с общим устройством и назначением отдельных элементов башенных вышек.

Вышки этого типа представляют собой пространственную, вертикально стоящую ферму, имеющую форму усеченной пирамиды. Четыре несущие опоры–ноги связаны между собой в плоскости граней решетками, придающими жесткость всей конструкции. Ноги вышки опираются на металлическое основание 1 (салазки с опорной поверхностью 3 м²) или специальные фундаменты. Вышки изготавливают и собирают из отдельных стержней, скрепляемых с помощью болтовых соединений. По высоте вышка разделена на 9 секций, собираемых последовательно при монтаже. Каждая секция состоит из четырех ног 2, связанных между собой поясами 3 и гибкими диагональными тягами или жесткими раскосами 4. Ноги вышки, пояса трех нижних панелей и под рабочей площадкой 5 выполнены из цельнотянутых труб диаметром 102/90 мм, остальные пояса – из труб диаметром 60/50 мм. Раскосы трех нижних панелей изготовлены из стальных прутьев диаметром 24 мм, а все другие – диаметром 20 мм. Кронблочная рама 6 изготавливается из швеллера или двухтавровых балок № 36. Для подъема рабочего на полати имеются маршевые лестницы 7, а к кронблоку 8 – лестница тоннельного типа 9. Для предохранения вышки от опрокидывания она крепится четырьмя металлическими растяжками 10 к специальным якорям.

Техническая характеристика наиболее распространенных серийно выпускаемых геологоразведочных буровых вышек приведена в табл. 6.

Вышки и мачты относятся к категории грузоподъёмных механизмов, работающих в непосредственной близости к обслуживающему персоналу, поэтому к ним предъявляются повышенные требования по охране труда и технике безопасности. Параметры технической характеристики вышек при их выборе и обосновании должны быть тесно увязаны с конструкцией талевой системы и и параметрами лебёдки.

Таблица 6

Техническая характеристика буровых вышек

| Параметры | Типоразмер вышек | |||||

| Н–12 | Н–18 | Н–22 | ВРМ–24/30 | ВРМ–24/540 | В–26/50 | |

| 1. Высота, м | 12 | 18 | 22 | 24 | 24 | 26 |

| 2. Грузоподъемность, тс | 10 | 10 | 12,5 | 30 | 32 | 50 |

| 3. Масса, т | 3 | 5,35 | 7,0 | 8,6 | 10 | 12 |

| 4. Размер нижнего основания, м | 4,5х4,5 | 6х6 | 6х6 | 6х6 | 6х6 | 6,25х6,25 |

| 5. Размер верхнего основания, м | 1,5х1,5 | 2х2 | 2х2 | 1,6х1,6 | 2,1х2,1 | 1,2х1,2 |

| 6. Длина свечи, м | 9,0 | 13,5 | 16,6 | 18,6 | 18,6 | 18,6 |

| 7. Глубина бурения, м | 500 | 800 | 1200 | 1600 | 2000 | 3000 |

Дата: 2019-03-05, просмотров: 1367.