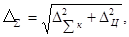

Данные RZ и h для заготовительной операции берем по табл.1 [с.180, 1], а для остальных операций – по табл.27 [с.190, 1]. Далее рассчитываем суммарные пространственные отклонения:

Данные RZ и h для заготовительной операции берем по табл.1 [с.180, 1], а для остальных операций – по табл.27 [с.190, 1]. Далее рассчитываем суммарные пространственные отклонения:

где DSк–общее отклонение оси от прямолинейности, при консольном закреплении

DЦ-смещение оси заготовки в результате погрешности центрирования;

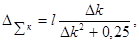

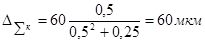

При консольном закреплении общее отклонение

где DК–отклонение оси детали от прямолинейности, мкм на 1 мм (кривизна) [с.180, 1].

Для нахождения суммарных пространственных отклонений на последующих операциях значение DS, полученное на предшествующем переходе, умножают на соответствующий коэффициент уточнения КУ [с.190, 1].

DSток.черн.=60×0,06 = 3,6 мкм;

DSток.ЧПУ.=3,6×0,05 = 0,18 мкм;

DSфрез.=0,18×0,04 = 0,007 мкм.

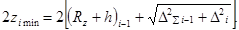

Погрешность установки eУскладывается из погрешности базирования (т.к. технологические базы совпадают с измерительными, то eб =0), погрешности закрепления (в нашем случае можно считать что eз =0) и погрешности приспособления (eпр»0), следовательно для всех операций eуст »0. Далее считаем минимальный припуск. При обработке наружных и внутренних поверхностей (двусторонний припуск) минимальный припуск считается по формуле

Рассчитанные значения заносим в таблицу.

Определяем для каждого перехода допуски на изготовление по табл.32 [с.192 1] и последовательно определяем расчетные размеры для каждого предшествующего перехода вычитанием из расчетного размера следующего за ним смежного перехода расчетного припуска Zmin.

Далее записываем в таблицу наибольшие предельные размеры по всем технологическим переходам, округляя их уменьшением расчетных размеров.

Округление производится до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

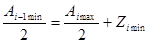

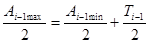

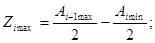

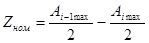

Затем определяем значения припусков:

Таблица 1

|

|

Технолог.

Переходы

квалитет

шерохов.

Расч.прип

2Zmin

Расче разм.

d P

Доп.

δ

Предельный размер

Предельная значимость припусков

Исполнит.

р - ры

Ø 15 m 6(  )

)

Ø 16,5-0.27

Ø 15,34-0.07

Ø 15,094-0.027

Ø

Ø 16,5-0.27

Ø 15,34-0.07

Ø 15,094-0.027

Ø

240

Tr 16x2-7e

Ø17-0.27

Ø 16-0.12

Ø17-0.27

Ø 16-0.12

РАЗРАБОТКА МАРШРУТНОГО ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ОБРАБОТКИ

Заготовительная

Оборудование: Ленточнопильный станок EasyCut 275.230 DG

Режущий инструмент: Ленточное полотно 4200x34x 1,1

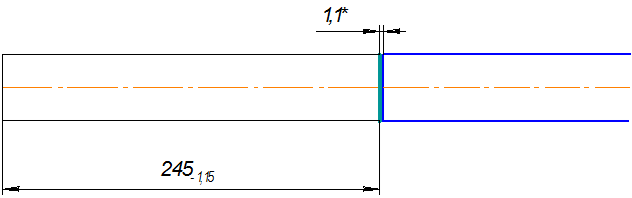

Измерительный инструмент: калибр-скоба специальная 245-1,15 ГОСТ 18360-93

01 Отрезать заготовку в р-р 245-1,15

Рис.1

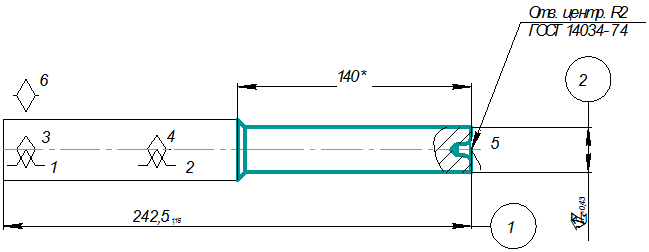

ТОКАРНАЯ

Применяемое оборудование: Токарный станок 16К20.

Приспособление: Патрон 7100-0032-П ГОСТ 2675-80

Режущий инструмент: Резец (отрезной) 2112-0006 ГОСТ 18880-73, материал ВК6 и резец 2112-0006 ГОСТ 18880-73 материал ВК3; резец (проходной отогнутый) 2102-1116 материал ВК6 ГОСТ 18877-73; сверло 2317-0030 ГОСТ 14952-75

Измерительный инструмент: калибр-скоба ГОСТ 18360-93; образцы шероховатости ГОСТ 9378 – 93.

Установ А

01 Подрезать торец 1 в р-р 243-1,15

02 Подрезать торец 1 в р-р 242.5-1,15

03 Центровать торец 1

04 Точить поверхность 2 в р-р 17-0,43

Рис.2

Рис.2

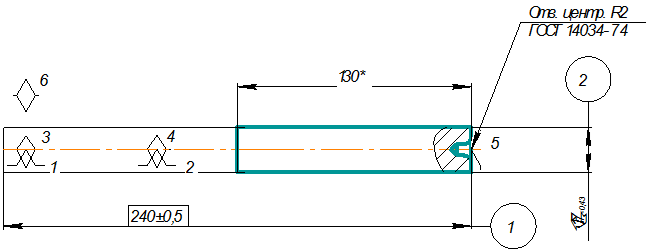

Установ Б

01 Подрезать торец 1 в р-р 241-1,15

02 Подрезать торец 1 в р-р 240±0,5

03 Центровать торец 1

04 Точить поверхность 2 в р-р 17-0.43

Рис.3

Рис.3

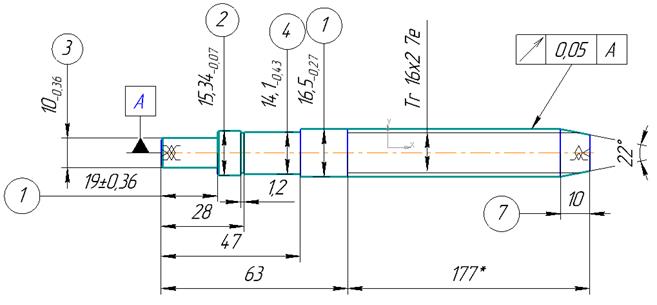

Токарная с ЧПУ

Применяемое оборудование: Токарный станок с ЧПУ SE 320 NUMERIC.

Приспособление: ????

Режущий инструмент: Резец (проходной прямой) 2100-2113 ГОСТ 18878-73;

Измерительный инструмент: калибр-скобы специальные ГОСТ 18360-93; глубиномеры ГОСТ 7470-78; образцы шероховатости ГОСТ 9378 – 93.; калибр-кольцо резьбовое Tr 16x2 ГОСТ 24997-81; угломер ГОСТ 5378-88; радиусомер ГОСТ 4126-48; ШГ ГОСТ 164-90

Установ А

01 Точить поверхность 1 в р-р 16,5-0,27

02 Точить поверхность 2 в р-р 15,34-0,07

03 Точить поверхность 3 в р-р 10 -0,36, подрезать торец 3 в р-р 19±0,36

04 Точить поверхность 4 в р-р 14,1-0.43

05 Точить канавку 5 в р-р 13,5-0,43 и 1,2+0,25

06 Точить фаски 0,5х45º

07 Точить поверхность 6 р-р 16-0,12

08 Точить конус на пов.7 выдерживая размер 10, ˂ 22º

09 Точить поверхность 6 в р-р 16-0,43

010 Точить R1

011 Нарезать резьбу Tr 16 x 2-7e на поверхности 6

Рис.4

Фрезерная

Применяемое оборудование: Фрезерный станок 676.

Приспособление: тиски с пневмозажимом

Режущий инструмент: Фреза 2223-0085 ГОСТ 17026-71

Измерительный инструмент: калибр-скоба 9h14 ГОСТ16775-93 образцы шероховатости ГОСТ 9378 – 93.

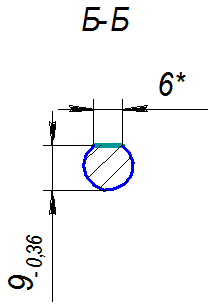

Установ А

01 Фрезеровать лыску в р-р 9-0,36

Рис.5

025 Термическая

Выполнить заколку в вакуумной печи до твердости HRC 28…24

РАСЧЁТ РЕЖИМОВ РЕЗАНИЯ.

Токарная

Установ А

01 Подрезать торец 1 в размер 243-1,15

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,4 – 0,5 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 0,5 мм/об

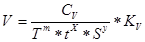

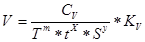

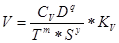

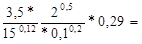

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =350

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,20

Определяем поправочные коэффициенты

Кv = Км • Кu • Кn •Кφ• Кφ1

Где Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 0,95; n = 1; σв=730 Мпа

[5т. 3 стр. 261] Кr = 0,95; n = 1; σв=730 Мпа

Км =1(750 /730)1=1,03

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кφ – коэффициент, учитывающий влияние параметров резца

Kφ = 0,7 [6 т.18 стр.271]

Kφ1=0,97

Кv = 1,03•0,65•0,8•0,7•0,97= 0,37.

Т = 60 мин (период стойкости инструмента)

Определить скорость резания

V =  71 м/мин.

71 м/мин.

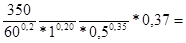

4. Расчётное число оборотов шпинделя:

Бесступенчатое регулирование

Данные заносим в табл.2

02 Подрезать торец 1 в размер 242,5-1,15

4. Глубина резания: t = 1 мм

5. Поперечная подача Sо = 0,4 – 0,5 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 0,3 мм/об

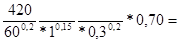

6. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,2

m = 0,2

Определяем поправочные коэффициенты

Кv = Км • Кu • Кn •Кφ• Кφ1

Где Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 0,95; n = 1; σв=730 Мпа

[5т. 3 стр. 261] Кr = 0,95; n = 1; σв=730 Мпа

Км =1(750 /730)1=1,03

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1

Kφ = 0,7 [6 т.18 стр.271]

Kφ1=0,97

Кv = 1,03•1•1•0,7•0,97= 0,70.

Т = 60 мин (период стойкости инструмента)

Определить скорость резания

V =  136 м/мин.

136 м/мин.

4. Расчётное число оборотов шпинделя:

Данные заносим в табл.2

Центровать торец 1

1. Определяем глубину резания

t = D/2, мм

t = 2/2 = 1мм

2. Sо = 0,08 – 0,10 мм/об [6, табл. 25, стр.277]

Принимаем Sо = 0,10 мм/об

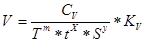

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =3.5

q = 0,50 [6т.17 стр.270]

y = 0,45

m = 0,12

Определяем поправочные коэффициенты

Кv = Км • Кu • Кl

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 0,95; n = 0,9; Kм =1 σв=730 Мпа

[5т. 3 стр. 261] Кr = 0,95; n = 0,9; Kм =1 σв=730 Мпа

Км =0,95(750 /730)0,9=0,95

Кu – коэффициент, учитывающий влияние инструментального материала

Кu = 0,3 [6т.5 стр.263]

Кl - коэффициент, учитывающий глубину сверления

Кl = 1 [6т.31 стр.280]

Кv =0,95•0,3•1= 0,29.

Т = 60 мин (период стойкости инструмента)

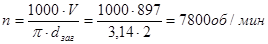

4. Определить скорость резания

V =.  897 м/мин.

897 м/мин.

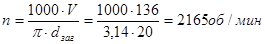

Расчётное число оборотов шпинделя:

Данные заносим в табл.2

04 точить поверхность 2 в размер 17-0,43

1. Глубина резания: t = 1,5 мм

2. Поперечная подача Sо = 0,5 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,5 мм/об

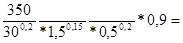

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =350

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,20

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 0,95; n = 1; σв=730 Мпа

[5т. 3 стр. 261] Кr = 0,95; n = 1; σв=730 Мпа

Км =1(750 /730)1=1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,9 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кφ = 1,0

Кφ1 = 1,0

[6 т.18 стр.271]

Кv = Км • Кu • Кn • Кφ •Кφ1

Кv = 1•0,9•1•1•1= 0,9

Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  173 м/мин.

173 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•173/3,14*20= 2754об/мин.

Данные заносим в табл.2

Таблица 2

| Операция | t , мм | S , мм/об | V , м / мин | n, об / мин |

| 01 Подрезать торец 1 в размер 243-1,15 | 1 | 0,5 | 71 | 1130 |

| Подрезать торец 1 в размер 242,5-1,15 | 1 | 0,3 | 136 | 2165 |

| 03 Центровать торец 1 | 1 | 0,1 | 897 | 7800 |

| 04 точить поверхность 2 в размер 17-0,43 | 1,5 | 0,5 | 173 | 2754 |

Дата: 2019-03-05, просмотров: 312.