КУРСОВОЙ ПРОЕКТ

ПО ПМ01 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ МАШИН.

специальность 151901 «Технология машиностроения»

Т.В Стрелков

Студент

(Подпись) (И.О. Фамилия)

(Подпись) (И.О. Фамилия)

(Дата)

Руководитель А.Ю. Кравченко

Руководитель А.Ю. Кравченко

(Подпись) (И.О. Фамилия)

(Дата)

(Дата)

ТОМСК 2019

СОДЕРЖАНИЕ

Расчетно-пояснительная записка

1. Введение…………………………………………………………….............3

2. ОБЩАЯ ЧАСТЬ……………………………………………………………4

2.1 Анализ технологичности конструкции детали…………………….4

2.2 Материал детали и его свойства…………………………………….5

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Выбор вида и метода получения заготовки…………………………6

3.2 Расчет промежуточных припусков, размеров и допусков

на 3 поверхности…………………………………………………………. 6

3.3 Разработка маршрутного технологического процесса

обработки …………………………………………………………………..8

3.4 Расчёт режимов резания и нормирование ……………………………8

3.5 Расчет технических норм времени………………………..…………40

Заключение ……………………………………………………………………42

Список литературы …………………………………………………………...43

Графическая часть проекта

1. Чертеж детали

2. Чертеж заготовки

Технологическая документация

1. Карты эскизов

2. Операционные карты

ВВЕДЕНИЕ

Развитие народного хозяйства нашей страны поставило перед машиностроительной промышленностью весьма ответственные задачи. Успешное решение этих задач возможно при непрерывном совершенствовании существующих машин и создании новых, с более высокими эксплуатационными характеристиками, при одновременном сокращении их веса, габарита и стоимости, повышения долговечности, простоте ухода и надёжности в работе.

Цель курсовой работы состоит в разработке технологического процесса изготовления детали Винт М6.44.088.

Для достижения этой цели необходимо выполнить:

Ø анализ технологичности конструкции детали для удовлетворения технологии производства изделия и обеспечения минимальной трудоемкости изготовления;

Ø выбрать вид и метод получения заготовки с минимальной материалоемкостью;

Ø расчет промежуточных припусков, размеров и допусков для взаимосвязи всех размерных параметров;

Ø разработку маршрутного технологического процесса обработки, обеспечивая низкую себестоимость за счет использования современных, наиболее производительных способов обработки;

Ø расчет оптимальных режимов резания и нормирование трудовых процессов;

Ø оформление конструкторской и технологической документации в соответствии с нормативными документами – стандартами ЕСКД и ЕСТД.

На качество изделия большое влияние оказывает применяемая оснастка: приспособления и способы базирования; режущий и измерительный инструмент. При выборе оснастки важно учесть целесообразность применения.

Результатом является разработанный технологический процесс для изготовления детали Винт М6.44.088 условиях среднесерийного производства, обеспечивающий изготовление детали в соответствии с чертежом и назначенными на деталь техническими требованиями при минимальных затратах.

ОБЩАЯ ЧАСТЬ

В данном разделе курсовой работы проанализирована технологичность конструкции детали, приведено описание детали и его свойств.

2.1 АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

Главной целью анализа технологичности конструкции детали является выявление недостатков конструкции по сведениям, содержащимся в чертежах и технических требованиях. Основные задачи, решаемые при анализе технологичности, сводятся к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами.

Деталь, предложенная на курсовой проект, является жесткой. Винт имеет центровые отверстия, позволяющие устанавливать его в центрах на большинстве операций, кроме фрезерной операций, что обеспечивает необходимую точность размеров обрабатываемых поверхностей и их взаимное расположение. Предусмотрена возможность непосредственного измерения большинства заданных на чертеже размеров.

Отрицательными с точки зрения технологичности следует считать следующие факторы:

· Наличие конической поверхности

· Высокой шероховатости отдельных поверхностей

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

В данном разделе курсовой работы разработан технологический процесс изготовления, рассчитаны размеры заготовки, рассчитаны минимальные припуски на обработку, режимы резания и нормирование.

Технолог.

Переходы

квалитет

шерохов.

Расч.прип

2Zmin

Расче разм.

d P

Доп.

δ

Предельный размер

Предельная значимость припусков

Исполнит.

р - ры

Ø 15 m 6(  )

)

Ø 16,5-0.27

Ø 15,34-0.07

Ø 15,094-0.027

Ø

Ø 16,5-0.27

Ø 15,34-0.07

Ø 15,094-0.027

Ø

240

Tr 16x2-7e

Ø17-0.27

Ø 16-0.12

Ø17-0.27

Ø 16-0.12

ПРОЦЕССА ОБРАБОТКИ

Заготовительная

Оборудование: Ленточнопильный станок EasyCut 275.230 DG

Режущий инструмент: Ленточное полотно 4200x34x 1,1

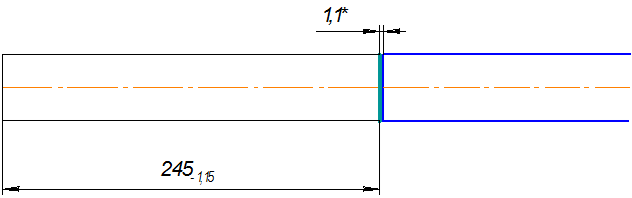

Измерительный инструмент: калибр-скоба специальная 245-1,15 ГОСТ 18360-93

01 Отрезать заготовку в р-р 245-1,15

Рис.1

ТОКАРНАЯ

Применяемое оборудование: Токарный станок 16К20.

Приспособление: Патрон 7100-0032-П ГОСТ 2675-80

Режущий инструмент: Резец (отрезной) 2112-0006 ГОСТ 18880-73, материал ВК6 и резец 2112-0006 ГОСТ 18880-73 материал ВК3; резец (проходной отогнутый) 2102-1116 материал ВК6 ГОСТ 18877-73; сверло 2317-0030 ГОСТ 14952-75

Измерительный инструмент: калибр-скоба ГОСТ 18360-93; образцы шероховатости ГОСТ 9378 – 93.

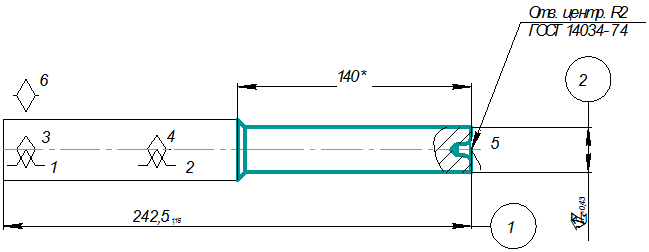

Установ А

01 Подрезать торец 1 в р-р 243-1,15

02 Подрезать торец 1 в р-р 242.5-1,15

03 Центровать торец 1

04 Точить поверхность 2 в р-р 17-0,43

Рис.2

Рис.2

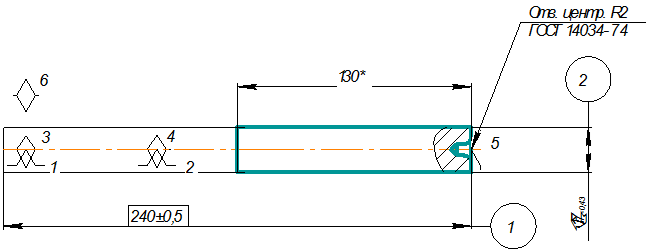

Установ Б

01 Подрезать торец 1 в р-р 241-1,15

02 Подрезать торец 1 в р-р 240±0,5

03 Центровать торец 1

04 Точить поверхность 2 в р-р 17-0.43

Рис.3

Рис.3

Токарная с ЧПУ

Применяемое оборудование: Токарный станок с ЧПУ SE 320 NUMERIC.

Приспособление: ????

Режущий инструмент: Резец (проходной прямой) 2100-2113 ГОСТ 18878-73;

Измерительный инструмент: калибр-скобы специальные ГОСТ 18360-93; глубиномеры ГОСТ 7470-78; образцы шероховатости ГОСТ 9378 – 93.; калибр-кольцо резьбовое Tr 16x2 ГОСТ 24997-81; угломер ГОСТ 5378-88; радиусомер ГОСТ 4126-48; ШГ ГОСТ 164-90

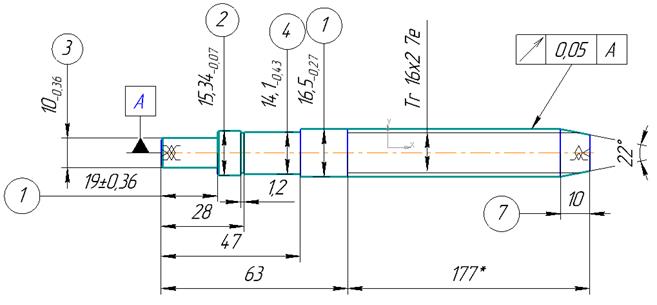

Установ А

01 Точить поверхность 1 в р-р 16,5-0,27

02 Точить поверхность 2 в р-р 15,34-0,07

03 Точить поверхность 3 в р-р 10 -0,36, подрезать торец 3 в р-р 19±0,36

04 Точить поверхность 4 в р-р 14,1-0.43

05 Точить канавку 5 в р-р 13,5-0,43 и 1,2+0,25

06 Точить фаски 0,5х45º

07 Точить поверхность 6 р-р 16-0,12

08 Точить конус на пов.7 выдерживая размер 10, ˂ 22º

09 Точить поверхность 6 в р-р 16-0,43

010 Точить R1

011 Нарезать резьбу Tr 16 x 2-7e на поверхности 6

Рис.4

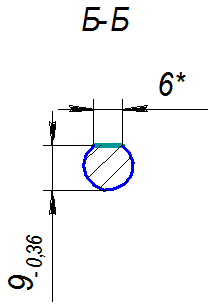

Фрезерная

Применяемое оборудование: Фрезерный станок 676.

Приспособление: тиски с пневмозажимом

Режущий инструмент: Фреза 2223-0085 ГОСТ 17026-71

Измерительный инструмент: калибр-скоба 9h14 ГОСТ16775-93 образцы шероховатости ГОСТ 9378 – 93.

Установ А

01 Фрезеровать лыску в р-р 9-0,36

Рис.5

025 Термическая

Выполнить заколку в вакуумной печи до твердости HRC 28…24

РАСЧЁТ РЕЖИМОВ РЕЗАНИЯ.

Токарная

Установ А

01 Подрезать торец 1 в размер 243-1,15

1. Глубина резания: t = 1 мм

2. Поперечная подача Sо = 0,4 – 0,5 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 0,5 мм/об

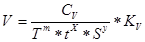

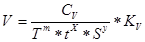

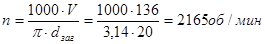

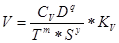

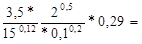

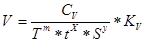

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =350

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,20

Определяем поправочные коэффициенты

Кv = Км • Кu • Кn •Кφ• Кφ1

Где Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 0,95; n = 1; σв=730 Мпа

[5т. 3 стр. 261] Кr = 0,95; n = 1; σв=730 Мпа

Км =1(750 /730)1=1,03

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,8 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 0,65 [6т.6 стр.263]

Кφ – коэффициент, учитывающий влияние параметров резца

Kφ = 0,7 [6 т.18 стр.271]

Kφ1=0,97

Кv = 1,03•0,65•0,8•0,7•0,97= 0,37.

Т = 60 мин (период стойкости инструмента)

Определить скорость резания

V =  71 м/мин.

71 м/мин.

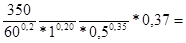

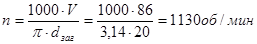

4. Расчётное число оборотов шпинделя:

Бесступенчатое регулирование

Данные заносим в табл.2

02 Подрезать торец 1 в размер 242,5-1,15

4. Глубина резания: t = 1 мм

5. Поперечная подача Sо = 0,4 – 0,5 мм/об [6, табл. 11, стр.266]

Принимаем Sо = 0,3 мм/об

6. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =420

x = 0,15 [6т.17 стр.270]

y = 0,2

m = 0,2

Определяем поправочные коэффициенты

Кv = Км • Кu • Кn •Кφ• Кφ1

Где Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 0,95; n = 1; σв=730 Мпа

[5т. 3 стр. 261] Кr = 0,95; n = 1; σв=730 Мпа

Км =1(750 /730)1=1,03

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1

Kφ = 0,7 [6 т.18 стр.271]

Kφ1=0,97

Кv = 1,03•1•1•0,7•0,97= 0,70.

Т = 60 мин (период стойкости инструмента)

Определить скорость резания

V =  136 м/мин.

136 м/мин.

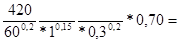

4. Расчётное число оборотов шпинделя:

Данные заносим в табл.2

Центровать торец 1

1. Определяем глубину резания

t = D/2, мм

t = 2/2 = 1мм

2. Sо = 0,08 – 0,10 мм/об [6, табл. 25, стр.277]

Принимаем Sо = 0,10 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =3.5

q = 0,50 [6т.17 стр.270]

y = 0,45

m = 0,12

Определяем поправочные коэффициенты

Кv = Км • Кu • Кl

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 0,95; n = 0,9; Kм =1 σв=730 Мпа

[5т. 3 стр. 261] Кr = 0,95; n = 0,9; Kм =1 σв=730 Мпа

Км =0,95(750 /730)0,9=0,95

Кu – коэффициент, учитывающий влияние инструментального материала

Кu = 0,3 [6т.5 стр.263]

Кl - коэффициент, учитывающий глубину сверления

Кl = 1 [6т.31 стр.280]

Кv =0,95•0,3•1= 0,29.

Т = 60 мин (период стойкости инструмента)

4. Определить скорость резания

V =.  897 м/мин.

897 м/мин.

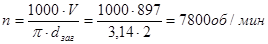

Расчётное число оборотов шпинделя:

Данные заносим в табл.2

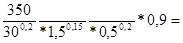

04 точить поверхность 2 в размер 17-0,43

1. Глубина резания: t = 1,5 мм

2. Поперечная подача Sо = 0,5 мм/об [6, табл. 14, стр.268]

Принимаем по паспорту Sо = 0,5 мм/об

3. Скорость резания определяем по формуле:

Выписываем значения коэффициентов и показатели степеней

Сv =350

x = 0,15 [6т.17 стр.270]

y = 0,35

m = 0,20

Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-математических свойств стали

Км = Кr (750 / σв)  [5т. 3 стр. 261] Кr = 0,95; n = 1; σв=730 Мпа

[5т. 3 стр. 261] Кr = 0,95; n = 1; σв=730 Мпа

Км =1(750 /730)1=1

Кn – коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 0,9 [6т.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [6т.6 стр.263]

Кφ = 1,0

Кφ1 = 1,0

[6 т.18 стр.271]

Кv = Км • Кu • Кn • Кφ •Кφ1

Кv = 1•0,9•1•1•1= 0,9

Т = 30 мин (период стойкости инструмента)

Определить скорость резания

V =  173 м/мин.

173 м/мин.

4. Расчётное число оборотов шпинделя:

п=1000*V/π•Д=1000•173/3,14*20= 2754об/мин.

Данные заносим в табл.2

Таблица 2

| Операция | t , мм | S , мм/об | V , м / мин | n, об / мин |

| 01 Подрезать торец 1 в размер 243-1,15 | 1 | 0,5 | 71 | 1130 |

| Подрезать торец 1 в размер 242,5-1,15 | 1 | 0,3 | 136 | 2165 |

| 03 Центровать торец 1 | 1 | 0,1 | 897 | 7800 |

| 04 точить поверхность 2 в размер 17-0,43 | 1,5 | 0,5 | 173 | 2754 |

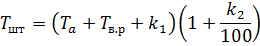

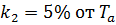

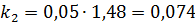

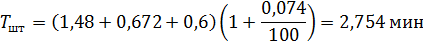

Расчет штучного времени

– для 50-ти деталей;

– для 50-ти деталей;

(Карта 26) [7];

(Карта 26) [7];

Заключение

В результате выполненного курсового проекта, в неполном объеме был спроектирован технологический процесс механической обработки. При проектировании, были получены навыки выбора заготовок, а так же составления маршрута обработки в условиях мелкосерийного производства. Научились правильно рассчитывать припуски на механическую обработку, ознакомились с методикой назначения и расчета режимов резания. Для токарной операции было выбрано необходимое оборудование, режущий инструмент и оснастка, проведено нормирование технологического времени.

Список литературы

1. Справочник технолога-машиностроителя: В 2-х т. Том 1/ Под ред. Косиловой А.Г. и Мещерякова Р.К. –М.: Машиностроение, 1985 г. -656 с., ил.

2. Справочник технолога-машиностроителя: В 2-х т. Том 2/ Под ред. Косиловой А.Г. и Мещерякова Р.К. –М.: Машиностроение, 1985 г. -656 с., ил.

3. М.А. Ансеров Приспособления для металлорежущих станков расчеты и конструкции 3-е изд., стереотипное. – Л.: Машиностроение, 1966 г. -652 с., ил.

4. А.Ф.Горбацевич,В.А. Шкред Курсовое проектирование по технологии машиностроения: Учебное пособие для ВУЗов машиностроительных специальностей – Минск: Высшая школа, 1983 г. -256 с.

5. И.М. Колесов Основы технологии машиностроения: Учебное пособие для машиностроительных специальностей -3-е изд., стереотипное – М.: Высшая школа 2001 г. -591 с., ил.

6. А.А.Маталин Технология машиностроения, металлорежущие станки и инструменты – Л.: Машиностроение, 1985 г. -496 с., ил.

7. С.Ю. Романова Общемашиностроительные нормативы времени и режимов для нормирования работ, выполняемых на универсальных многоцелевых станках с ЧПУ. Часть 1: нормативы времени – Машиностроение, 1990 г. 208 с.

8. А.Б. Пушкаренко Методические указания по выполнению курсового проекта для студентов очной формы обучения специальности 1202 «Металлорежущие станки и инструменты». –Томск: Изд-во ТПУ, 2005г. 20 с.

9. А.Б. Пушкаренко Расчет припусков и технологических (межпереходных) размеров на операциях механической обработки изделия. Методическое указание - Томск: Изд-во ТПУ, 2009 г. - 36 с.

10. В.И. Анурьев Справочник конструктора-машиностроителя: В 3-х т. Том 1. 8-е изд., перераб. и доп. –М.: Машиностроение, 2001г. -920 с., ил.

11. Должиков В. П. Разработка технологических процессов механообработки в мелкосерийном производстве: Учебное пособие.-Томск: Изд-во ТПУ,2003.-324 с.

12. А.Г. Схиртладзе,В.Ю. Новиков Технологическое оборудование машиностроительных производств. – М.: Высшая школа, 2002 г. - 407 с., ил.

13. Н.В. Ковалева,И.А.НаталюткинаСиловой расчет станочных приспособлений – Дружковка: Изд-во ДГМА, 2007 г. – 60 с.

14. http://akron-s.ru/news/stankostroenie/.pdf

КУРСОВОЙ ПРОЕКТ

ПО ПМ01 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ МАШИН.

специальность 151901 «Технология машиностроения»

Т.В Стрелков

Студент

(Подпись) (И.О. Фамилия)

(Подпись) (И.О. Фамилия)

(Дата)

Руководитель А.Ю. Кравченко

Руководитель А.Ю. Кравченко

(Подпись) (И.О. Фамилия)

(Дата)

(Дата)

ТОМСК 2019

СОДЕРЖАНИЕ

Расчетно-пояснительная записка

1. Введение…………………………………………………………….............3

2. ОБЩАЯ ЧАСТЬ……………………………………………………………4

2.1 Анализ технологичности конструкции детали…………………….4

2.2 Материал детали и его свойства…………………………………….5

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Выбор вида и метода получения заготовки…………………………6

3.2 Расчет промежуточных припусков, размеров и допусков

на 3 поверхности…………………………………………………………. 6

3.3 Разработка маршрутного технологического процесса

обработки …………………………………………………………………..8

3.4 Расчёт режимов резания и нормирование ……………………………8

3.5 Расчет технических норм времени………………………..…………40

Заключение ……………………………………………………………………42

Список литературы …………………………………………………………...43

Графическая часть проекта

1. Чертеж детали

2. Чертеж заготовки

Технологическая документация

1. Карты эскизов

2. Операционные карты

ВВЕДЕНИЕ

Развитие народного хозяйства нашей страны поставило перед машиностроительной промышленностью весьма ответственные задачи. Успешное решение этих задач возможно при непрерывном совершенствовании существующих машин и создании новых, с более высокими эксплуатационными характеристиками, при одновременном сокращении их веса, габарита и стоимости, повышения долговечности, простоте ухода и надёжности в работе.

Цель курсовой работы состоит в разработке технологического процесса изготовления детали Винт М6.44.088.

Для достижения этой цели необходимо выполнить:

Ø анализ технологичности конструкции детали для удовлетворения технологии производства изделия и обеспечения минимальной трудоемкости изготовления;

Ø выбрать вид и метод получения заготовки с минимальной материалоемкостью;

Ø расчет промежуточных припусков, размеров и допусков для взаимосвязи всех размерных параметров;

Ø разработку маршрутного технологического процесса обработки, обеспечивая низкую себестоимость за счет использования современных, наиболее производительных способов обработки;

Ø расчет оптимальных режимов резания и нормирование трудовых процессов;

Ø оформление конструкторской и технологической документации в соответствии с нормативными документами – стандартами ЕСКД и ЕСТД.

На качество изделия большое влияние оказывает применяемая оснастка: приспособления и способы базирования; режущий и измерительный инструмент. При выборе оснастки важно учесть целесообразность применения.

Результатом является разработанный технологический процесс для изготовления детали Винт М6.44.088 условиях среднесерийного производства, обеспечивающий изготовление детали в соответствии с чертежом и назначенными на деталь техническими требованиями при минимальных затратах.

ОБЩАЯ ЧАСТЬ

В данном разделе курсовой работы проанализирована технологичность конструкции детали, приведено описание детали и его свойств.

2.1 АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

Главной целью анализа технологичности конструкции детали является выявление недостатков конструкции по сведениям, содержащимся в чертежах и технических требованиях. Основные задачи, решаемые при анализе технологичности, сводятся к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами.

Деталь, предложенная на курсовой проект, является жесткой. Винт имеет центровые отверстия, позволяющие устанавливать его в центрах на большинстве операций, кроме фрезерной операций, что обеспечивает необходимую точность размеров обрабатываемых поверхностей и их взаимное расположение. Предусмотрена возможность непосредственного измерения большинства заданных на чертеже размеров.

Отрицательными с точки зрения технологичности следует считать следующие факторы:

· Наличие конической поверхности

· Высокой шероховатости отдельных поверхностей

Дата: 2019-03-05, просмотров: 272.