Современные крупные заводы энергоемких отраслей промышленности состоят из значительного числа различных технологических и энергетических установок, образующих совместно производственный комплекс.

Теплоэнергетической системой промышленного предприятия (ТЭС ПП) называют систему, объединяющую на предприятии все источники различных энергоресурсов (ЭР), включая технологические агрегаты, и всех потребителей ЭР.

Задачей рационального построения ТЭС ПП является организация оптимального распределения и использования различных ЭР. При этом необходимо учитывать реальные (вплоть до часовых) графики и режимы работы всех агрегатов, как генерирующих, так и потребляющих ЭР в любой отрезок времени для обеспечения надежной и экономичной работы, как отдельных агрегатов, так и предприятия в целом, определение характера и мощности необходимых резервных источников ЭР.

От совершенства построения ТЭС ПП зависит народнохозяйственная эффективность использования энергоресурсов на заводе и размеры их потерь; и потребность предприятия во внешних ЭР, в капиталовложениях; влияние предприятия на окружающую среду и др.

К энергоресурсам, охватываемым ТЭС ПП, относятся все их виды, имеющиеся на предприятиях, в том числе:

- водяной пар различных параметров от разных источников и горячая вода;

- горючие газы - доменный, коксовый, конвертерный, нефтеперерабатывающих агрегатов, ферросплавных электропечей;

- физическая теплота отходящих газов различных технологических агрегатов, и остывающей продукции;

- теплота охлаждения конструктивных элементов технологических агрегатов; теплота расплавленных шлаков;

- горючие нетранспортабельные отходы производства; избыточное давление различных газов и жидкостей;

- сжатый воздух для технологических циклов и производственных нужд;

- кислород технический (О2 - 99,5%) и технологический (О2 - 95%), газообразный и жидкий.

Абсолютный и относительный (аналитический) вывод из потребления перечисленных видов ЭР могут сильно различаться на различных предприятиях, так же, как и реальные графики их выходов и потреблений. Поэтому, для правильного построения и организации эксплуатации ТЭС ПП необходимо знать энергетические характеристики технологических агрегатов, а так же основы соответствующих технологических циклов.

Есть ряд путей экономичности топлива на предприятиях.

1. Применение энергосберегающей технологии и энергетического совершенствования технологических агрегатов и циклов. Их внедрение при том же эффекте в 3-4 раза дешевле, чем разработка новых нефтяных и газовых месторождений.

2. Повышение КПД (снижение удельных расходов топлива) энергетических установок и агрегатов, как генерирующих, так и потребляющих различные энергоресурсы, например, КПД котлов, турбин, компрессоров, кислородных установок, оборудования утилизационных установок.

3. Оптимальное, с народнохозяйственной точки зрения, построение ТЭС ПП.

Оптимизация построения ТЭС ПП необходима для решения следующих задач:

- обеспечение бесперебойного снабжения потребителей всеми видами энергоресурсов нужных параметров в любой отрезок времени;

- максимальное и наиболее эффективное использование всех внутренних энергоресурсов, определение оптимального направления их использования;

- обеспечение балансирования приходов и расходов энергоресурсов в любой отрезок времени с учетом реальных графиков работы производственных агрегатов с целью снижения, а в пределе и исключения потерь различных энергоресурсов из-за дебалансов. Есть заводы, на которых потери доменного газа из-за дебалансов достигают более 10%;

- наиболее экономичное резервирование источников энергоресурсов по предприятию;

- оптимальный выбор энергоносителей для тех или иных производств, в частности, оптимальное распределение различных видов топлива по потребителям в зависимости от его пирометрических и других характеристик;

- принцип. возможность комплексной оптимизации, как энергохозяйства предприятий в целом, так и отдельных установок по типам и параметрам;

- выявление наиболее вероятных и длительных режимов работы тех или иных установок и агрегатов, что важно для правильного выбора их типоразмеров, режимных характеристик и др.;

- определение наиболее экономичных и эффективных связей ТЭС ПП с другими предприятиями и установками, и общими условиями энергоснабжения района.

Правильно построенная ТЭС ПП является, кроме того, базой для оптимального построения топливно-энергетического баланса региона. Сейчас общепризнано, что любую оптимизацию сложных комплексов необходимо вести на основе системного подхода.

По существу, пока нет полноценного критерия степени совершенства (рациональности) построения ТЭС ПП. Какая-либо ТЭС ПП может не иметь прямых потерь по всем энергоресурсам, но быть далеко не оптимальной с народнохозяйственной точки зрения, т.к., например, расходует высококачественное дефицитное горючее или высокотемпературную теплоту для покрытия потребностей в низкотемпературной теплоте.

Все предприятия нуждаются одновременно в электроэнергии и теплоте. Теплота может требоваться в виде горячей воды, пара (разных параметров).

Большинство потребителей нуждаются в паре 0,4 – 1,5 МПа (4 – 15 кгс/см²). Для крупных турбин компрессоров (25 – 50 МВт) – 3,5; 9,0; 13МПа.

Электроэнергия требуется для технологических агрегатов, приводов, освещения, кондиционирования и т.п.

Иногда требуется механическая энергия. Она вырабатывается большей частью паросиловыми агрегатами , а также газотурбинными и гидравлическими приводами.

Весь комплекс установок и агрегатов, генерирующих теплоту и электроэнергию, называют системой теплоэнергоснабжения предприятия.

При современном развитии энергетики потребность подавляющего большинства промышленных предприятий в электроэнергии может быть полностью покрыта от энергосистем.

В отличие от электроэнергии, теплота (особенно пар) не может быть подана на очень большие расстояния. Поэтому каждому предприятию (группе предприятий) требуется свой источник теплоты: ТЭЦ, водогрейные, паровые, утилизационные котлы (установки).

При достаточно больших масштабах потребления теплоты ТЭЦ дают большую экономию топлива по сравнению с раздельным вариантом теплоэлектроснабжения.

Помимо экономии топлива, правильно спроектированные ТЭЦ дают ещё и экономию приведённых затрат. Однако, происходит непрерывный технический прогресс и, с учётом совершенствования районных электростанций, увеличения единичной мощности агрегатов, использованием атомной и др. видов энергий, себестоимость электроэнергии в энергосистемах может снижаться. Следствием является улучшение показателей раздельной системы теплоэлектроснабжения. Поэтому выбор оптимального метода энергоснабжения промышленного предприятия должен проводиться на основе детальных технико-экономических расчётов.

Комбинированным производством э/э и теплоты называют процесс, при котором теплота рабочего тела, отработавшего (частично или полностью) в тепловом двигателе (пар, газ и др.) используется для покрытия тепловых нагрузок как внешних, так и внутристанционных.

Использование отработанного пара (газа) для подогрева рабочего тела тепловых двигателей ТЭС называется регенерацией.

Централизованное снабжение теплотой внешних потребителей от ТЭЦ на базе комбинированного производства электроэнергии и теплоты называется теплофикацией.

Теплофикация может давать большую экономию топлива по сравнению с раздельным производством теплоты и электроэнергии: КЭС и котельные.

Задачи и общая методика расчета тепловой схемы ГТУ. Запуск ГТД. Требования к топливу. Особенности отпуска теплоты от ГТУ. Определение экономии топлива теплофикационной ГТУ, выбор схемы и оборудования установки

Газотурбинные установки можно с большим эффектом использовать для комбинированной выработки теплоты и электроэнергии. Условия отпуска теплоты от ГТУ имеют следующие особенности, которые определяют условия и область их эффективного применения:

1. Цикл ГТУ характеризуется высокими температурами подвода и отвода теплоты, поэтому температура полностью отработавших в силовом цикле газов составляет 300-500°С и достаточна для нагрева внешних теплоносителей до необходимых потребителям температур.

2. Пар и горячую воду отпускают от ГТУ путем использования теплоты выхлопных газов и воды, охлаждающей компрессоры, т.е. теплоты, полностью отработавшей в данном силовом цикле.

3. Высокая начальная температура газа перед турбиной может быть применена и на ГТУ небольшой единичной мощности при сохранении высоких внутренних к.п.д. турбин и компрессоров, поэтому энергетические показатели теплофикационной ГТУ сравнительно мало зависят от ее единичной мощности, в то время как у паровых турбин высокие начальные параметры пара 13,0-24,0 МПа применимы только при единичной мощности турбин 50-200 МВт. В связи с этим теплофикационные ГТУ могут давать экономию топлива по сравнению с раздельным теплоэлектроснабжением (КЭС плюс котельные) и при небольших тепловых нагрузках, при которых паротурбинные ТЭЦ экономически не оправдываются. Это особенно важно для средних и небольших промышленных предприятий, городов и др.

4. При современном развитии энергосистем паротурбинные ТЭЦ экономически оправдываются при расчетной тепловой нагрузке не менее 400 - 450 МВт (344 - 387 Гкал/ч) в европейской части РФ и 500-600 МВт в районах с более дешевым топливом. Газотурбинные ТЭЦ благодаря перечисленным выше особенностям экономически оправдываются при нагрузках 100-400 МВт и даже ниже. Это обстоятельство весьма сильно расширяет область экономического применения теплофикации, так как потребители с нагрузкой 100-500 МВт расходуют около 25% всей теплоты, потребляемой в России. Расширение области теплофикации при сооружении газотурбинных ТЭЦ (ГТЭЦ) может дать большую экономию топлива иа и денежных средств.

Поскольку температура отпускаемой от ГТЭЦ горячей воды практически не влияет на экономию топлива, экономически оптимальная температура воды в подающей сети от ГТЭЦ значительно выше, чем от ПТЭЦ, и может составлять 160 – 200 °С при независимой схеме присоединения абонентов.

Перечисленные особенности показывают, что ГТУ являются весьма перспективными теплофикационными агрегатами и хорошо дополняют паротурбинные ТЭЦ, в частности позволяют значительно расширить область экономичного применения теплофикации. Однако невозможность работы разомкнутых схем ГТУ на твердом топливе ограничивает сферу их применения.

Системы запуска газотурбинных двигателей

Запуском авиадвигателя (АД) называется процесс вывода его на минимальный режим устойчивой работы, т.е. на режим малого газа (МГ).

Чтобы запустить двигатель необходимо выполнить условие:

Принудительно раскрутить ротор АД (за счет энергии внешних источников) и создать такую частоту вращения, при которой обеспечивалось бы необходимое количество воздуха в камере сгорания и давление воздухо-воздушной смеси

Необходимо подвести пусковое топливо

Воспламенить пусковое топливо

В очаг пламени подать топливо и обеспечить устойчивую работу авиадвигателя

Перечисленные условия выполняются специальными пусковыми устройствами: стартерами, пусковыми топливными системами, системы зажигания и аппаратуры управления.

Запуск АД является важным моментом, т.к. он существенно влияет на боеготовность самолета. Исходя из этого, к системам запуска предъявляется ряд требований:

Обеспечение надёжности запуска

Минимальное время запуска

Автоматизация всех операций при запуске

Обеспечение автономного запуска

Основные этапы запуска

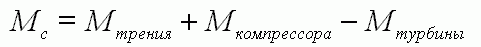

В процессе запуска ГТД стартер преодолевает два момента - Мс и Мдин.

где j - момент инерционных сил, а n - частота вращения. В процессе запуска Мтрения = const. Основное сопротивление стартеру в момент раскрутки представляет момент компрессора Мк, который увеличивает степень сжатия воздуха:

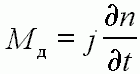

Процесс запуска АД может быть представлен в виде трех этапов, следующих один за другим.

На первом этапе, который осуществляется от начала раскрутки ротора до пусковой частоты вращения n1. В раскрутке ротора участвует только стартер. При n1 в камере сгорания создается расход воздуха и давление, которое является благоприятным для воспламенения топливо-воздушной смеси. В конце первого этапа включается система зажигания и пусковая топливная система. Происходит воспламенение т-в смеси, в очаг пламени впрыскивается рабочее топливо и начинает работать турбина.

На втором этапе ротор АД раскручивается под действием момента стартера и момента турбины. При частоте вращения n2 момент турбины равен:

Частота вращения n2 является такой, при которой АД работает в неустойчивом режиме. Поэтому необходимо производить дальнейшую раскрутку ротора АД до частоты сопровождения n3.

На третьем этапе. При n3 турбина имеет избыточный момент, достаточный для раскрутки ротора АД и стартер можно отключать.

От n3 до n4 турбина раскручивает ротор АД и при частоте вращения n4 двигатель выходит на режим устойчивой работы, т.е. на режим малого газа.

В некоторых двигателях все три этапа запуска не являются обязательными. Может отсутствовать третий режим.

Мощность стартера выбирается таким образом, что Мстарт.>Мстатич.

Для ускорения процесса запуска АД мощность стартера имеет следующую зависимость: для повышения скорости запуска в два раза, мощность стартера надо увеличить в четыре раза.

Особенности запуска на земле и в воздухе

Особенностью запуска в воздухе является то, что за счет набегающего потока воздуха авиадвигатель авторотирует, т.е. самовращается. Поэтому для запуска АД в воздухе достаточно подать и поджечь топливо. Для надёжного запуска на больших высотах необходимо так же осуществлять подпитку кислородом. Иногда применяют встречный запуск, т.е. на работающем АД включается пусковая топливная система, система зажигания и кислородной подпитки в момент, предшествующий возможному срыву потока в пламени камере сгорания.

При запуске АД на земле различают:

автономный запуск (от бортовых источников питания)

запуск от аэродромного источника

ложный запуск

консервация (используется когда необходимо длительное хранение самолета. При этом вместо керосина подается масло. Осуществляется раскрутка АД, происходит смазка двигателя, система зажигания не включается.

При расконсервации - обратные процессы):

холодная прокрутка АД (ХПАД - топливо не подается и зажигание не включается. Используется для проверки пусковых агрегатов АД, а так же в случае неудавшегося запуска)

Для облегчения запуска на земле желательно снижение Мкомпрессора. Для этого часть воздуха, проходящего через компрессор, сливается в атмосферу через клапаны перепуска воздуха, которые находятся за 2-3 ступенью компрессора.

При запуске АД на земле для исключения перегрева двигателя и облегчения запуска на самолётах с регулируемым выходным соплом, створки сопла открываются на максимальную величину.

Основные способы запуска гтд

Основными способами запуска газотурбинного двигателя являются:

1) Электростартерный запуск, когда применяются стартеры прямого действия - ГС, ГСР-СТ, СТГ.

2) Турбостартерный запуск с помощью электростартера. Достигается высокая мощность при малом расходе энергии.

3) Пневматический запуск. В этом случае сжатый воздух подается либо от аэродромного источника, либо от бортового туброкомпрессора.

Методы управления электростартерами в процессе запуска ГТД

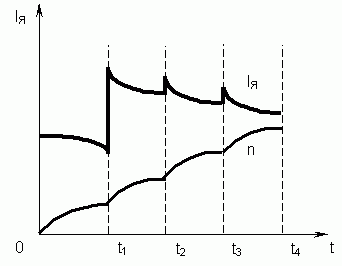

Разгон электростартера типа ГСР-СТ осуществляется ступенчато:

На первом этапе запуска в цепь якоря электростартера включается пусковое сопротивление Rп, при ток якоря и момент небольшой. В начальный момент запуска частота вращения мала, и благоприятна для выборки люфтов в схеме запуска, осуществляется безударная сцепка выходного вала стартера с валом стартера.

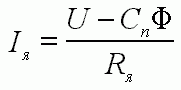

По мере роста частоты вращения ток в якорной цепи уменьшается:

На втором этапе пусковое сопротивление Rп шунтируется. Ток якоря резко возрастает, увеличивается частота вращения. С ростом оборотов ток якоря падает.

На третьем этапе аккумуляторные батареи с параллельного включения переключаются на последовательное, при этом напряжение возрастает с 24 В до 48 В (схема запуска 24/48). С увеличением Iя возрастают обороты, что приводит к снижению тока якоря.

На четвертом этапе в цепь параллельной обмотки возбуждения стартера включается Rдоп При этом увеличивется ток якоря, возрастают обороты вращения, это приводит к уменьшению тока якоря.

В стартерах типа СТГ, которые имеют только параллельную обмотку возбуждения, разгон в процессе запуска осуществляется плавно. При этом снижаются потери энегрии и повышается КПД при запуске АД. Плавные изменения магнитного потока в процессе запуска осуществляется с помощью угольного регулятора тока типа типа РУТ.

В отличие от угольного регулятора напряжения (УРН), в РУТ электромагнитные усилия не растягивают, а сжимают угольный столб.

Система запуска гтд со стартер-генераторами гср-ст

Данная система запуска является комбинированной, а по методу с управления со ступечатым изменением параметров.

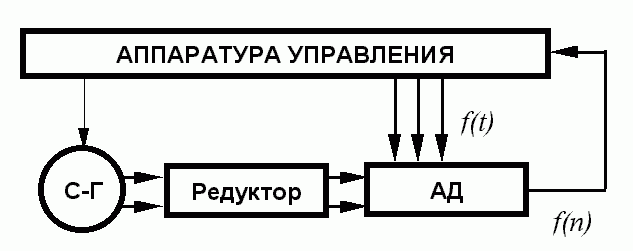

Рис.1 Структурная схема

Принцип действия: от аппаратуры управления сигнал поступает на стартер-генератор (С-Г). Стартер-генератор через редуктор раскручивает ротор АД.

Управление системами запуска АД, такими как агрегаты пускового топлива, системы зажигания, электромагнитами клапанами перепуска воздуха, осуществляется в функции времени от аппаратуры управления.

Конечная операция по запуску двигателя осуществляется в функции частоты вращения и реализуется от центробежного датчика, сигнал с которого поступает в аппаратуру управления. После запуска АД С-Г переключается в генераторный режим работы.

В данных системах часто используются С-Г типа ГСР-СТ-12000. В качестве системы управления - автомат времени типа АВ7-44 и коробку пусковых реле КПР-15А.

Данная автоматизированная система обеспечивает:

автономный запуск на земле

запуск от аэродромного источника электроэнергии

запуск в воздухе

холодную прокрутку авиадвигателя

Требования к качеству топлив для газотурбинных двигателей

Топливо для газотурбинных двигателей — реактивное топливо — получается обычно из малосернистых нефтей, керосиновые (лигроиновые) фракции которых богаты нафтеновыми и ароматическими углеводородами. Основные показатели реактивного топлива: плотность — 780—850 кг/м3 (при 20 °С), вязкость — 1,2—4,5 мм2/с (при 20 °С), температура вспышки — 28—72 °С, теплота сгорания — 43 МДж/кг.

В зависимости от химического состава и способа переработки нефти, из которой получен керосин, в его состав входят:

• предельные алифатические углеводороды — 20—60%;

• нафтеновые 20—50%;

• бициклические ароматические 5—25%;

• непредельные — до 2%;

• примеси сернистых, азотистых или кислородных соединений.

Историческая справка. Промышленное производство керосина впервые было начато в России в 1823 г. братьями Дубиниными в районе Моздока (300 т/год; прежнее торговое название «фотоген»). В XIX в. из продуктов перегонки нефти использовали только керосин (для освещения), а получавшийся бензин и другие нефтепродукты имели крайне ограниченное применение. Например, бензин применялся в аптекарских и ветеринарных целях, а также в качестве бытового растворителя, поэтому

большие его запасы нефтепромышленники попросту выжигали в ямах или сливали в водоемы. В 1911 г. керосин навсегда уступил бензину свое лидирующее положение на мировом рынке нефтепродуктов из-за распространения двигателей внутреннего сгорания и электрического освещения. Вновь значение керосина начало возрастать только с 1950-х гг., ввиду развития реактивной и турбовинтовой авиации (авиакеросин), для которой именно этот вид нефтепродуктов оказался практически идеальным топливом.

Различают несколько видов керосина:

• топливо для газотурбинных двигателей;

• тракторный и осветительный;

• технический.

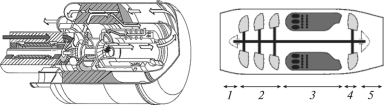

Газотурбинный двигатель (ГТД, ТРД) — тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины (рис. 4.1). В отличие от поршневого двигателя в ГТД процессы происходят в потоке движущегося газа.

Рис. 4.1. Схема турбореактивного двигателя:

1 — входное устройство; 2 — осевой компрессор; 3 — камера сгорания:

4 — рабочие лопатки турбины; 5 — сопло

Итак, перечислим основные особенности гидравлических режимов ГТЭЦ:

1. Большое количество расположенных внутри станции газовых турбин с установленными на их выхлопе УТО. В работе одновременно могут находиться не все газовые турбины и не все имеющиеся УТО. Количество одновременно работающих УТО будет определяться электрической нагрузкой станции, расчётной тепловой нагрузкой потребителей и температурой наружного воздуха.

2. Трубопроводы, по которым к УТО подаётся вода, и трубопроводы, по которым вода от них отводятся, соединяются в коллекторах. УТО по нагреваемой воде присоединены к коллекторам параллельно. Выбор диаметров трубопроводов коллекторов существенно влияет на равномерность распределения нагреваемой воды между УТО, что чрезвычайно важно.

3. При изменении количества работающих УТО происходит изменение расхода воды, проходящей через все УТО, и, соответственно, циркулирующей в тепловой сети. Требуются специальные меры для поддержания заданного расхода воды в сети (чаще всего постоянным). На рис.1 показана перемычка с установленным на ней регулятором давления 7, выполняющие эту задачу.

4. В течение отопительного сезона из неработающих УТО обычно сливается вода. Но на находящихся в «горячем резерве» УТО должны быть открыты перемычки (на рис.1 позиция 9). Это исключает замерзание воды в трубопроводах, но приводит к изменениям гидравлического режима и снижению температуры воды после нагрева в УТО.

5. Необходимость поддержания температуры воды перед УТО на уровне, исключающем коррозию его поверхностей нагрева. На рис.1 показана насосная группа 4 и регулятор температуры 8, с помощью которых температура воды перед УТО должна поддерживаться на заданном уровне.

6. Сложный подбор насосов с необходимыми характеристиками, обеспечивающих заданные расходы воды в тепловой сети потребителей в течение отопительного периода и летом при переменных расходах воды в станционных трубопроводах.

Дата: 2019-03-05, просмотров: 465.