Вопрос 1. Классификация электрических станций. Характеристика и особенности промышленных электростанций. Место промышленных ТЭС в энергохозяйстве промышленных предприятий

Классификация электрических станций

В настоящее время для получения электрической энергии используют следующие типы электростанций:

тепловые электростанции (ТЭС), которые подразделяются на конденсационные (КЭС), теплофикационные (теплоцентрали — ТЭЦ), газотурбинные (ГТУЭС) и парогазотурбинные (ПГТУЭС). Крупные КЭС, обслуживающие потребителей значительного района страны, получили название государственных районных электростанций (ГРЭС);

атомные электростанции (АЭС);

дизельные электростанции (ДЭС);

гидроэлектростанции (ГЭС) и гидроаккумулирующие электростанции (ГАЭС);

приливные электростанции (ПЭС);

гелиоэлектростанции или солнечные электростанции (СЭС);

геотермальные электростанции (ГеоТЭС);

ветроэлектростанции (ВЭС).

ХАРАКТЕРИСТИКА и особенности ПРОМЫШЛЕННЫХ ЭЛЕКТРОСТАНЦИЙ

Промышленными называются энергоустановки, включенные в состав производственных предприятий. Их основное предназначение заключается в энергоснабжении соответствующих предприятий и прилегающих территорий. К принципиальным особенностям промышленных станций относятся:

Наличие связи электростанции с технологическими агрегатами.

Множество станций служат не только в качестве источника электроэнергии, но и потребляют горючие отходы производства и вторичные энергоресурсы. Объединение серии устройств станции и предприятия в одну систему, назначением которой является выполнение аналогичных операций.

В большинстве случаев на предприятиях имеется единое со станцией топливное хозяйство, бытовые сооружение, система водоснабжений и пр. По виду производимой энергии промышленные станции подразделяются на следующие группы:

Вырабатывающие только электрическую энергию

Снабжающие потребителей электро- и тепловой энергией

Дополнительно снабжающие потребителей сжатым воздухом

В зависимости от типа установленного двигателя, выделяют электростанции с паровыми или газовыми турбинами, двигателями внутреннего сгорания, локомобилями.

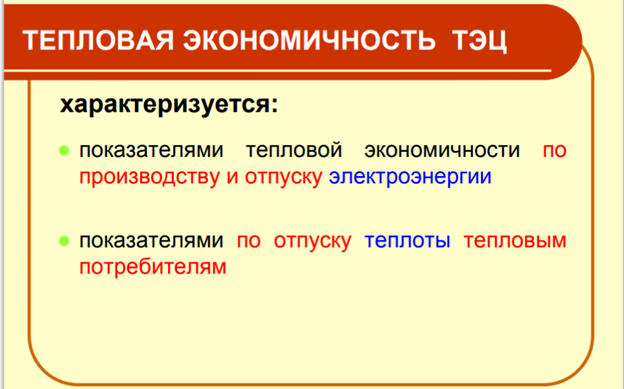

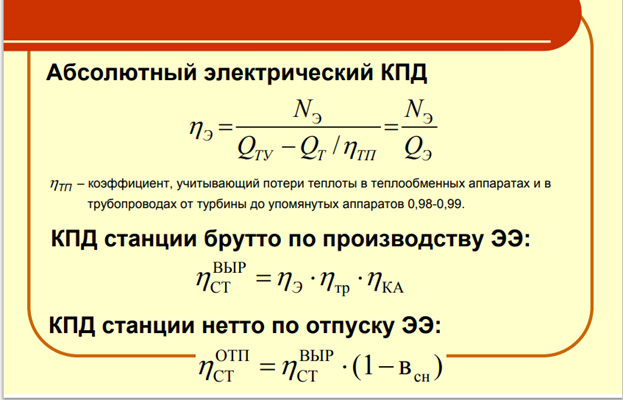

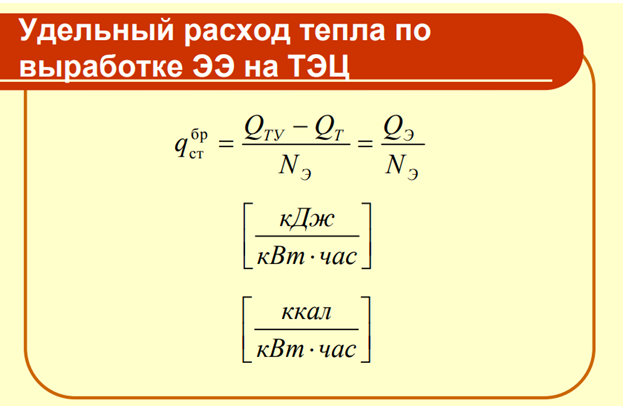

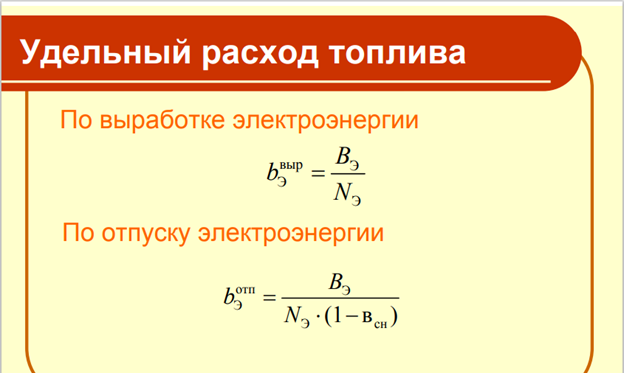

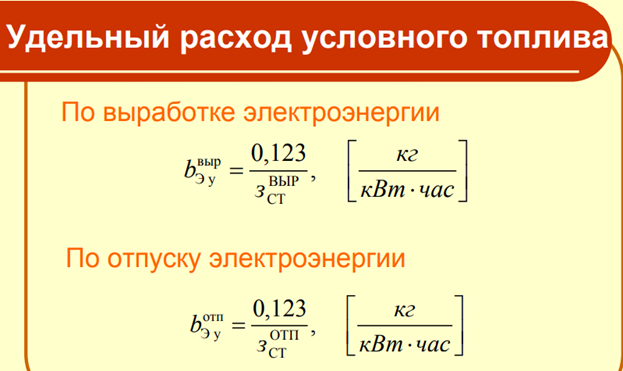

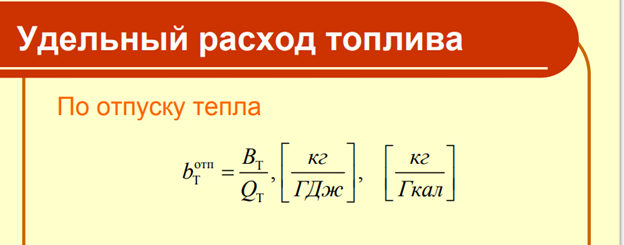

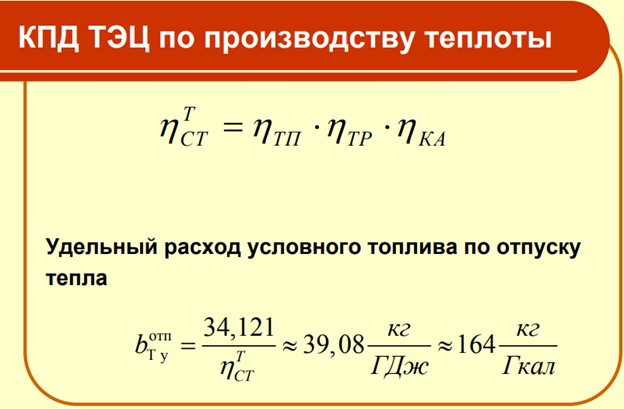

Вопрос 3. Тепловая экономичность ТЭЦ. Показатели капитальных затрат

Вопрос 4. Технологическая и тепловая схема ГТУ. Регенерация теплоты, промежуточное охлаждение и промежуточный подогрев рабочего тела. Режимные характеристики ГТУ. ГТУ с авиационными газотурбинными двигателями

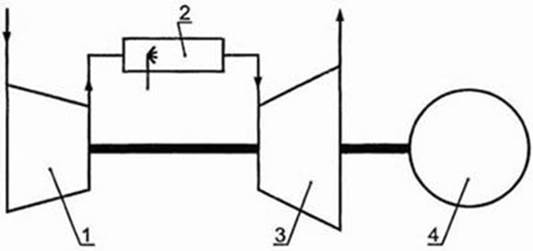

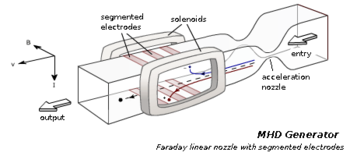

В компрессор (1) газотурбинного силового агрегата подается чистый воздух. Под высоким давлением воздух из компрессора направляется в камеру сгорания (2), куда подается и основное топливо — газ. Смесь воспламеняется. При сгорании газовоздушной смеси образуется энергия в виде потока раскаленных газов. Этот поток с высокой скоростью устремляется на рабочее колесо турбины (3) и вращает его. Вращательная кинетическая энергия через вал турбины приводит в действие компрессор и электрический генератор (4). С клемм электрогенератора произведенное электричество, обычно через трансформатор, направляется в электросеть, к потребителям энергии.

Газовые турбины описываются термодинамическим циклом Брайтона Цикл Брайтона/Джоуля — термодинамический цикл, описывающий рабочие процессы газотурбинного, турбореактивного и прямоточного воздушно-реактивного двигателей внутреннего сгорания, а также газотурбинных двигателей внешнего сгорания с замкнутым контуром газообразного (однофазного) рабочего тела.

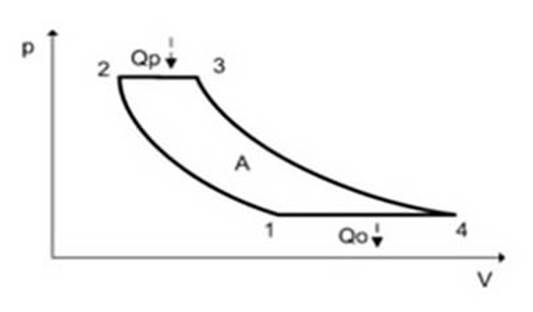

Идеальный цикл Брайтона состоит из процессов:

Идеальный цикл Брайтона состоит из процессов:

1—2 Изоэнтропическое сжатие.

2—3 Изобарический подвод теплоты.

3—4 Изоэнтропическое расширение.

4—1 Изобарический отвод теплоты.

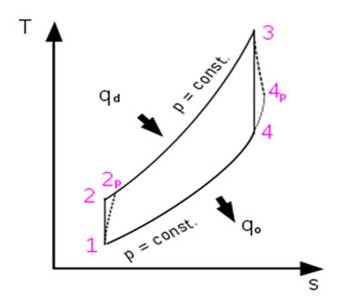

С учётом отличий реальных адиабатических процессов расширения и сжатия от изоэнтропических, строится реальный цикл Брайтона (1—2p—3—4p—1 на T-S диаграмме)(рис.3)

Рис.3. T-S диаграмма цикла Брайтона

Идеального (1—2—3—4—1)

Реального (1—2p—3—4p—1)

Рисунок 1.1 – Варианты использования ТВД для привода

Задачи и общая методика расчета тепловой схемы ГТУ. Запуск ГТД. Требования к топливу. Особенности отпуска теплоты от ГТУ. Определение экономии топлива теплофикационной ГТУ, выбор схемы и оборудования установки

Газотурбинные установки можно с большим эффектом использовать для комбинированной выработки теплоты и электроэнергии. Условия отпуска теплоты от ГТУ имеют следующие особенности, которые определяют условия и область их эффективного применения:

1. Цикл ГТУ характеризуется высокими температурами подвода и отвода теплоты, поэтому температура полностью отработавших в силовом цикле газов составляет 300-500°С и достаточна для нагрева внешних теплоносителей до необходимых потребителям температур.

2. Пар и горячую воду отпускают от ГТУ путем использования теплоты выхлопных газов и воды, охлаждающей компрессоры, т.е. теплоты, полностью отработавшей в данном силовом цикле.

3. Высокая начальная температура газа перед турбиной может быть применена и на ГТУ небольшой единичной мощности при сохранении высоких внутренних к.п.д. турбин и компрессоров, поэтому энергетические показатели теплофикационной ГТУ сравнительно мало зависят от ее единичной мощности, в то время как у паровых турбин высокие начальные параметры пара 13,0-24,0 МПа применимы только при единичной мощности турбин 50-200 МВт. В связи с этим теплофикационные ГТУ могут давать экономию топлива по сравнению с раздельным теплоэлектроснабжением (КЭС плюс котельные) и при небольших тепловых нагрузках, при которых паротурбинные ТЭЦ экономически не оправдываются. Это особенно важно для средних и небольших промышленных предприятий, городов и др.

4. При современном развитии энергосистем паротурбинные ТЭЦ экономически оправдываются при расчетной тепловой нагрузке не менее 400 - 450 МВт (344 - 387 Гкал/ч) в европейской части РФ и 500-600 МВт в районах с более дешевым топливом. Газотурбинные ТЭЦ благодаря перечисленным выше особенностям экономически оправдываются при нагрузках 100-400 МВт и даже ниже. Это обстоятельство весьма сильно расширяет область экономического применения теплофикации, так как потребители с нагрузкой 100-500 МВт расходуют около 25% всей теплоты, потребляемой в России. Расширение области теплофикации при сооружении газотурбинных ТЭЦ (ГТЭЦ) может дать большую экономию топлива иа и денежных средств.

Поскольку температура отпускаемой от ГТЭЦ горячей воды практически не влияет на экономию топлива, экономически оптимальная температура воды в подающей сети от ГТЭЦ значительно выше, чем от ПТЭЦ, и может составлять 160 – 200 °С при независимой схеме присоединения абонентов.

Перечисленные особенности показывают, что ГТУ являются весьма перспективными теплофикационными агрегатами и хорошо дополняют паротурбинные ТЭЦ, в частности позволяют значительно расширить область экономичного применения теплофикации. Однако невозможность работы разомкнутых схем ГТУ на твердом топливе ограничивает сферу их применения.

Системы запуска газотурбинных двигателей

Запуском авиадвигателя (АД) называется процесс вывода его на минимальный режим устойчивой работы, т.е. на режим малого газа (МГ).

Чтобы запустить двигатель необходимо выполнить условие:

Принудительно раскрутить ротор АД (за счет энергии внешних источников) и создать такую частоту вращения, при которой обеспечивалось бы необходимое количество воздуха в камере сгорания и давление воздухо-воздушной смеси

Необходимо подвести пусковое топливо

Воспламенить пусковое топливо

В очаг пламени подать топливо и обеспечить устойчивую работу авиадвигателя

Перечисленные условия выполняются специальными пусковыми устройствами: стартерами, пусковыми топливными системами, системы зажигания и аппаратуры управления.

Запуск АД является важным моментом, т.к. он существенно влияет на боеготовность самолета. Исходя из этого, к системам запуска предъявляется ряд требований:

Обеспечение надёжности запуска

Минимальное время запуска

Автоматизация всех операций при запуске

Обеспечение автономного запуска

Основные этапы запуска

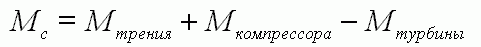

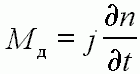

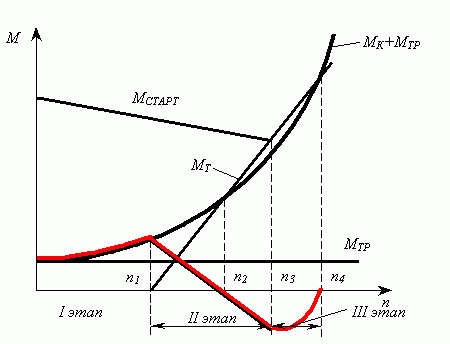

В процессе запуска ГТД стартер преодолевает два момента - Мс и Мдин.

где j - момент инерционных сил, а n - частота вращения. В процессе запуска Мтрения = const. Основное сопротивление стартеру в момент раскрутки представляет момент компрессора Мк, который увеличивает степень сжатия воздуха:

Процесс запуска АД может быть представлен в виде трех этапов, следующих один за другим.

На первом этапе, который осуществляется от начала раскрутки ротора до пусковой частоты вращения n1. В раскрутке ротора участвует только стартер. При n1 в камере сгорания создается расход воздуха и давление, которое является благоприятным для воспламенения топливо-воздушной смеси. В конце первого этапа включается система зажигания и пусковая топливная система. Происходит воспламенение т-в смеси, в очаг пламени впрыскивается рабочее топливо и начинает работать турбина.

На втором этапе ротор АД раскручивается под действием момента стартера и момента турбины. При частоте вращения n2 момент турбины равен:

Частота вращения n2 является такой, при которой АД работает в неустойчивом режиме. Поэтому необходимо производить дальнейшую раскрутку ротора АД до частоты сопровождения n3.

На третьем этапе. При n3 турбина имеет избыточный момент, достаточный для раскрутки ротора АД и стартер можно отключать.

От n3 до n4 турбина раскручивает ротор АД и при частоте вращения n4 двигатель выходит на режим устойчивой работы, т.е. на режим малого газа.

В некоторых двигателях все три этапа запуска не являются обязательными. Может отсутствовать третий режим.

Мощность стартера выбирается таким образом, что Мстарт.>Мстатич.

Для ускорения процесса запуска АД мощность стартера имеет следующую зависимость: для повышения скорости запуска в два раза, мощность стартера надо увеличить в четыре раза.

Особенности запуска на земле и в воздухе

Особенностью запуска в воздухе является то, что за счет набегающего потока воздуха авиадвигатель авторотирует, т.е. самовращается. Поэтому для запуска АД в воздухе достаточно подать и поджечь топливо. Для надёжного запуска на больших высотах необходимо так же осуществлять подпитку кислородом. Иногда применяют встречный запуск, т.е. на работающем АД включается пусковая топливная система, система зажигания и кислородной подпитки в момент, предшествующий возможному срыву потока в пламени камере сгорания.

При запуске АД на земле различают:

автономный запуск (от бортовых источников питания)

запуск от аэродромного источника

ложный запуск

консервация (используется когда необходимо длительное хранение самолета. При этом вместо керосина подается масло. Осуществляется раскрутка АД, происходит смазка двигателя, система зажигания не включается.

При расконсервации - обратные процессы):

холодная прокрутка АД (ХПАД - топливо не подается и зажигание не включается. Используется для проверки пусковых агрегатов АД, а так же в случае неудавшегося запуска)

Для облегчения запуска на земле желательно снижение Мкомпрессора. Для этого часть воздуха, проходящего через компрессор, сливается в атмосферу через клапаны перепуска воздуха, которые находятся за 2-3 ступенью компрессора.

При запуске АД на земле для исключения перегрева двигателя и облегчения запуска на самолётах с регулируемым выходным соплом, створки сопла открываются на максимальную величину.

Основные способы запуска гтд

Основными способами запуска газотурбинного двигателя являются:

1) Электростартерный запуск, когда применяются стартеры прямого действия - ГС, ГСР-СТ, СТГ.

2) Турбостартерный запуск с помощью электростартера. Достигается высокая мощность при малом расходе энергии.

3) Пневматический запуск. В этом случае сжатый воздух подается либо от аэродромного источника, либо от бортового туброкомпрессора.

Методы управления электростартерами в процессе запуска ГТД

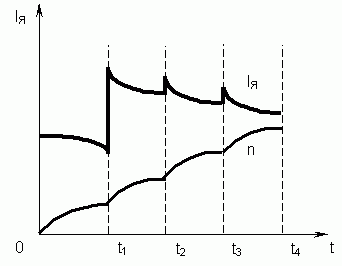

Разгон электростартера типа ГСР-СТ осуществляется ступенчато:

На первом этапе запуска в цепь якоря электростартера включается пусковое сопротивление Rп, при ток якоря и момент небольшой. В начальный момент запуска частота вращения мала, и благоприятна для выборки люфтов в схеме запуска, осуществляется безударная сцепка выходного вала стартера с валом стартера.

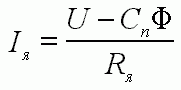

По мере роста частоты вращения ток в якорной цепи уменьшается:

На втором этапе пусковое сопротивление Rп шунтируется. Ток якоря резко возрастает, увеличивается частота вращения. С ростом оборотов ток якоря падает.

На третьем этапе аккумуляторные батареи с параллельного включения переключаются на последовательное, при этом напряжение возрастает с 24 В до 48 В (схема запуска 24/48). С увеличением Iя возрастают обороты, что приводит к снижению тока якоря.

На четвертом этапе в цепь параллельной обмотки возбуждения стартера включается Rдоп При этом увеличивется ток якоря, возрастают обороты вращения, это приводит к уменьшению тока якоря.

В стартерах типа СТГ, которые имеют только параллельную обмотку возбуждения, разгон в процессе запуска осуществляется плавно. При этом снижаются потери энегрии и повышается КПД при запуске АД. Плавные изменения магнитного потока в процессе запуска осуществляется с помощью угольного регулятора тока типа типа РУТ.

В отличие от угольного регулятора напряжения (УРН), в РУТ электромагнитные усилия не растягивают, а сжимают угольный столб.

Система запуска гтд со стартер-генераторами гср-ст

Данная система запуска является комбинированной, а по методу с управления со ступечатым изменением параметров.

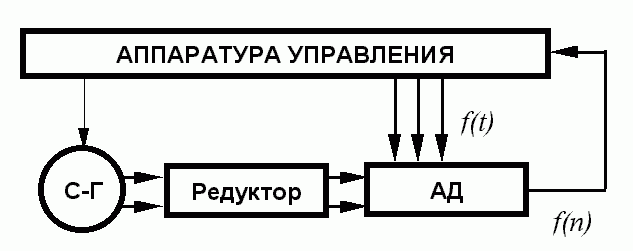

Рис.1 Структурная схема

Принцип действия: от аппаратуры управления сигнал поступает на стартер-генератор (С-Г). Стартер-генератор через редуктор раскручивает ротор АД.

Управление системами запуска АД, такими как агрегаты пускового топлива, системы зажигания, электромагнитами клапанами перепуска воздуха, осуществляется в функции времени от аппаратуры управления.

Конечная операция по запуску двигателя осуществляется в функции частоты вращения и реализуется от центробежного датчика, сигнал с которого поступает в аппаратуру управления. После запуска АД С-Г переключается в генераторный режим работы.

В данных системах часто используются С-Г типа ГСР-СТ-12000. В качестве системы управления - автомат времени типа АВ7-44 и коробку пусковых реле КПР-15А.

Данная автоматизированная система обеспечивает:

автономный запуск на земле

запуск от аэродромного источника электроэнергии

запуск в воздухе

холодную прокрутку авиадвигателя

Требования к качеству топлив для газотурбинных двигателей

Топливо для газотурбинных двигателей — реактивное топливо — получается обычно из малосернистых нефтей, керосиновые (лигроиновые) фракции которых богаты нафтеновыми и ароматическими углеводородами. Основные показатели реактивного топлива: плотность — 780—850 кг/м3 (при 20 °С), вязкость — 1,2—4,5 мм2/с (при 20 °С), температура вспышки — 28—72 °С, теплота сгорания — 43 МДж/кг.

В зависимости от химического состава и способа переработки нефти, из которой получен керосин, в его состав входят:

• предельные алифатические углеводороды — 20—60%;

• нафтеновые 20—50%;

• бициклические ароматические 5—25%;

• непредельные — до 2%;

• примеси сернистых, азотистых или кислородных соединений.

Историческая справка. Промышленное производство керосина впервые было начато в России в 1823 г. братьями Дубиниными в районе Моздока (300 т/год; прежнее торговое название «фотоген»). В XIX в. из продуктов перегонки нефти использовали только керосин (для освещения), а получавшийся бензин и другие нефтепродукты имели крайне ограниченное применение. Например, бензин применялся в аптекарских и ветеринарных целях, а также в качестве бытового растворителя, поэтому

большие его запасы нефтепромышленники попросту выжигали в ямах или сливали в водоемы. В 1911 г. керосин навсегда уступил бензину свое лидирующее положение на мировом рынке нефтепродуктов из-за распространения двигателей внутреннего сгорания и электрического освещения. Вновь значение керосина начало возрастать только с 1950-х гг., ввиду развития реактивной и турбовинтовой авиации (авиакеросин), для которой именно этот вид нефтепродуктов оказался практически идеальным топливом.

Различают несколько видов керосина:

• топливо для газотурбинных двигателей;

• тракторный и осветительный;

• технический.

Газотурбинный двигатель (ГТД, ТРД) — тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины (рис. 4.1). В отличие от поршневого двигателя в ГТД процессы происходят в потоке движущегося газа.

Рис. 4.1. Схема турбореактивного двигателя:

1 — входное устройство; 2 — осевой компрессор; 3 — камера сгорания:

4 — рабочие лопатки турбины; 5 — сопло

Итак, перечислим основные особенности гидравлических режимов ГТЭЦ:

1. Большое количество расположенных внутри станции газовых турбин с установленными на их выхлопе УТО. В работе одновременно могут находиться не все газовые турбины и не все имеющиеся УТО. Количество одновременно работающих УТО будет определяться электрической нагрузкой станции, расчётной тепловой нагрузкой потребителей и температурой наружного воздуха.

2. Трубопроводы, по которым к УТО подаётся вода, и трубопроводы, по которым вода от них отводятся, соединяются в коллекторах. УТО по нагреваемой воде присоединены к коллекторам параллельно. Выбор диаметров трубопроводов коллекторов существенно влияет на равномерность распределения нагреваемой воды между УТО, что чрезвычайно важно.

3. При изменении количества работающих УТО происходит изменение расхода воды, проходящей через все УТО, и, соответственно, циркулирующей в тепловой сети. Требуются специальные меры для поддержания заданного расхода воды в сети (чаще всего постоянным). На рис.1 показана перемычка с установленным на ней регулятором давления 7, выполняющие эту задачу.

4. В течение отопительного сезона из неработающих УТО обычно сливается вода. Но на находящихся в «горячем резерве» УТО должны быть открыты перемычки (на рис.1 позиция 9). Это исключает замерзание воды в трубопроводах, но приводит к изменениям гидравлического режима и снижению температуры воды после нагрева в УТО.

5. Необходимость поддержания температуры воды перед УТО на уровне, исключающем коррозию его поверхностей нагрева. На рис.1 показана насосная группа 4 и регулятор температуры 8, с помощью которых температура воды перед УТО должна поддерживаться на заданном уровне.

6. Сложный подбор насосов с необходимыми характеристиками, обеспечивающих заданные расходы воды в тепловой сети потребителей в течение отопительного периода и летом при переменных расходах воды в станционных трубопроводах.

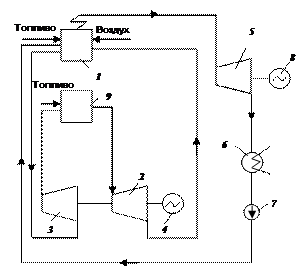

Теплофикационные (ПГУ)

Теплофикационная парогазовая установка с паротурбинным приводом компрессора относится к энергетике и может быть применена для тепло- и электроснабжения потребителей в новых микрорайонах городов. Теплофикационная парогазовая установка, содержащая газотурбинную установку с компрессором, камерой сгорания, газовой турбиной и электрогенератором, паровой котел-утилизатор, в котором по ходу газов размещены пароперегреватель, испаритель второй ступени, камера дожигания топлива, испаритель первой ступени, экономайзер, газоводяной подогреватель сетевой воды, котел-утилизатор вырабатывает перегретый пар средних параметров, в установке применены основная и дополнительная противодавленческие паровые турбины, сетевые подогреватели первой и второй ступеней, деаэратор. В отопительных режимах ее работы за счет сжигания дополнительного топлива в камере дожигания увеличивают паропроизводительность котла-утилизатора, перегретый пар подают в дополнительную паровую турбину, отработавший в ней пар подают в сетевой подогреватель второй ступени с увеличением тепловой мощности установки. Полезную работу дополнительной паровой турбины используют для дополнительной и выработки электроэнергии. Тепловую мощность установки изменяют в соответствии с тепловой нагрузкой потребителей и температурным графиком теплосети. Достигается создание экономичной теплофикационной парогазовой установки с паровым приводом компрессора с ее хорошей адаптацией при работе в отопительные периоды года при изменяющейся тепловой нагрузке теплофикационных потребителей. 1 ил.

Изобретение относится к энергетике и может быть применено для тепло- и электроснабжения потребителей в новых микрорайонах городов.

Известна теплофикационная газотурбинная установка с паровым котлом-утилизатором, вырабатывающим пар за счет охлаждения продуктов сгорания, выходящих из газовой турбины ,и направляемый тепловому потребителю (Цанев С.В., Буров В.Д., Ремезов А.Н. Газотурбинные и парогазовые установки тепловых электростанций. М.: Издательство МЭИ, 2002, стр. 434). Она содержит компрессор, камеру сгорания, газовую турбину. К выходу газовой турбины подключен паровой котел-утилизатор, вырабатывающий пар для теплового потребителя и обеспечения собственных нужд энергоустановки. Питательная вода питательным насосом подается на вход котла-утилизатора. Привод компрессора газотурбинной установки осуществляется от газовой турбины. Большая часть мощности газовой турбины расходуется на привод компрессора. Недостатком теплофикационной газотурбинной установки является снижение тепловой экономичности при уменьшении тепловой нагрузки потребителя. При этом часть продуктов сгорания после газовой турбины перепускают помимо котла-утилизатора, что снижает коэффициент полезного использования энергии топлива.

Известны парогазовые установки с котлом-утилизатором и паротурбинным приводом компрессора. В отличие от традиционных схем ПГУ компрессор в них приводится паровой турбиной, а газовая турбина соединена валом с электрическим генератором. Конденсат пара подается питательным насосом в котел - утилизатор. (Зарянкин А.Е., Зарянкин В.А., Сторожук С.К., Арианов С.В. Сравнительный анализ схем ПГУ с газотурбинным и паротурбинным приводами компрессора. Газотурбинные технологии, №8. 2008.) Недостатком данной парогазовой установки является то, что она используется только для выработки электроэнергии.

Известна теплофикационная газотурбинная установка, содержащая компрессор, соединенный по сжатому воздуху с камерой сгорания и газовой турбиной, имеющей общий вал с электрогенератором. К выхлопу газовой турбины подключен паровой котел-утилизатор, соединенный по пару с тепловым потребителем. Эта установка содержит паровую турбину с конденсатором, которая через эластичную гидромуфту соединена с валом компрессора. Выход котла-утилизатора соединен паропроводом с входом паровой турбины, в газоходе на входе в котел-утилизатор установлена камера дожигания топлива. При снижении тепловой нагрузки потребителя избыточный пар котла-утилизатора подают в паровую турбину. Камера дожигания топлива включается при необходимости увеличения отпуска теплоты потребителю. При этом мощность паровой турбины используется для привода компрессора, что обеспечивает увеличение электрической мощности ГТУ и КПД по выработке электроэнергии. (Патент №2549743, МПК F02C 6/18, опубл. 27.04.2015 - прототип).

Положительными качествами теплофикационной газотурбинной установки является то, что котел-утилизатор снабжен камерой дожигания, применение эластичной расцепной муфты обеспечивает связь паровой турбины с компрессором.

Недостатками теплофикационной газотурбинной установки, принятой за прототип изобретения, являются следующие факторы:

- ее использование только для отпуска технологического пара и невозможность ее использования для теплофикации потребителей;

- недостаточная тепловая мощность и экономичность установки, так как паровой привод компрессора производят только в случаях снижения тепловой нагрузки потребителя.

Целью изобретения является создание экономичной теплофикационной парогазовой установки с паровым приводом компрессора с ее хорошей адаптацией при работе в отопительные периоды года при изменяющейся тепловой нагрузке теплофикационных потребителей.

Поставленная цель достигается тем, что теплофикационная парогазовая установка, содержащая газотурбинную установку с компрессором, камерой сгорания, газовой турбиной, выхлопной газоход и электрогенератор, паровой котел-утилизатор, паровую турбину, эластичную расцепную муфту; выход газовой турбины соединен выхлопным газоходом с котлом-утилизатором, снабженным камерой дожигания топлива, причем в ней применены основная и дополнительная противодавленческие паровые турбины, в котле-утилизаторе, по ходу газов размещены пароперегреватель, испаритель второй ступени, камера дожигания топлива, испаритель первой ступени, экономайзер, газоводяной подогреватель сетевой воды, применены сетевые подогреватели первой и второй ступеней, деаэратор; основной и дополнительный паропроводы перегретого пара, первый выхлопной паропровод, второй выхлопной паропровод, прямой и обратный трубопроводы теплосети; котел-утилизатор вырабатывает перегретый пар средних параметров; пароперегреватель соединен основным паропроводом перегретого пара с входом основной противодавленческой паровой турбины, ее выход первым выхлопным паропроводом соединен с сетевым подогревателем первой ступени, а также связан дополнительным паропроводом перегретого пара с входом дополнительной противодавленческой паровой турбины, выход которой вторым выхлопным паропроводом соединен с сетевым подогревателем второй ступени, обратный трубопровод теплосети связан через сетевые подогреватели первой и второй ступени, а также через газоводяной подогреватель с прямым трубопроводом теплосети; первый вход деаэратора связан по конденсату с сетевым подогревателем первой ступени, его второй вход соединен с прямым трубопроводом теплосети, выход деаэратора связан трубопроводом питательной воды с питательным насосом с входом экономайзера; компрессор связан валом с основной паровой турбиной, газовая турбина соединена одним валом с электрогенератором, а вторым валом через эластичную расцепную муфту с дополнительной паровой турбиной.

Сущность технического решения поясняется чертежом, на котором приведена тепловая схема предлагаемой теплофикационной парогазовой установки. Она содержит основную противодавленческую паровую турбину 1, компрессор 2, дополнительную противодавленческую паровую турбину 3, камеру сгорания 4, газовую турбину 5, электрогенератор 6, паропровод перегретого пара 7, первый выхлопной паропровод 8, второй выхлопной паропровод 9, дополнительный паропровод перегретого пара 10, запорный орган 11, эластичную расцепную муфту 12, котел-утилизатор 13, сетевой подогреватель первой ступени 14, сетевой подогреватель второй ступени 15, пароперегреватель 16, испаритель второй ступени 17, камеру дожигания топлива 18, испаритель первой ступени 19, экономайзер 20, конденсатопровод 21, вакуумный деаэратор 22, трубопровод питательной воды с питательным насосом 23, газоводяной подогреватель сетевой воды 24, прямой трубопровод сетевой воды теплосети 25, обратный трубопровод сетевой воды теплосети 26.

Теплофикационная парогазовая установка в начале отопительного сезона при небольших тепловых нагрузках работает следующим образом. Атмосферный воздух, сжатый компрессором 2, подают в камеру сгорания 4, сжигают в ней топливо, продукты сгорания расширяют в газовой турбине 5, приводящей электрогенератор 6. Продукты сгорания подают в паровой котел-утилизатор 13, где их теплоту используют в пароперегревателе 16, испарителе второй ступени 17, испарителе первой ступени 19 и в экономайзере 20 для выработки перегретого пара средних параметров и для подогрева сетевой воды в газоводяном подогревателе сетевой воды 24. Пар из пароперегревателя 16 подают по паропроводу перегретого пара 7 на вход основной противодавленческой паровой турбины 1, полезную работу которой используют для привода компрессора 2. Пар, расширенный в ней, подают по первому выхлопному паропроводу 8 в сетевой подогреватель первой ступени 14. Сетевую воду из обратного трубопровода сетевой воды теплосети 26 подогревают в сетевом подогревателе первой ступени 14 и подают в прямой трубопровод сетевой воды теплосети 25. Конденсат пара из сетевого подогревателя первой ступени 14 подают по конденсатопроводу 21 в вакуумный деаэратор 22, где производят его деаэрацию. Греющим агентом в нем является горячая сетевая вода, подаваемая из прямого трубопровода сетевой воды теплосети 25. Деаэрированную воду по трубопроводу питательной воды с питательным насосом 23 подают в экономайзер 20 для выработки в котле-утилизаторе 13 перегретого пара. В газоводяном подогревателе сетевой воды 24 подогревают сетевую воду подводимому в него из обратного трубопровода сетевой воды теплосети 26 и отводимую в прямой трубопровод сетевой воды теплосети 25.

При работе теплофикационной парогазовой установки в отопительных режимах с повышенной тепловой нагрузкой, в камере дожигания топлива 18 сжигают дополнительное топливо и увеличивают паропроизводительность котла-утилизатора 13. Дополнительный расход перегретого пара, полученный при сжигании топлива в камере дожигания топлива 18, через дополнительный паропровод перегретого пара 10 с запорным органом 11 подают на вход в дополнительную противодавленческую паровую турбину 3. При этом включают эластичную расцепную муфту 12 и соединяют вал этой турбины с валом газовой турбины 5. Полезную работу дополнительной противодавленческой паровой турбины 3 используют для дополнительной выработки электроэнергии в электрогенераторе 6. Пар, расширенный в дополнительной противодавленческой паровой турбине 3, подают по второму выхлопному паропроводу 9 в сетевой подогреватель второй ступени 15, где его теплотой дополнительно подогревают сетевую воду теплосети, подогретую в сетевом подогревателе первой ступени 14. Сетевую воду из обратного трубопровода сетевой воды теплосети 26 вначале подогревают в сетевом подогревателе первой ступени 14 а затем в сетевом подогревателе второй ступени 15 и подают в прямой трубопровод сетевой воды теплосети 25. Конденсат пара из сетевого подогревателя второй ступени 15 направляют в сетевой подогреватель первой ступени 14, а из него подают по конденсатопроводу 21 в вакуумный деаэратор 22 где производится его деаэрация. Греющим агентом в нем является горячая сетевая вода подаваемая из прямого трубопровода сетевой воды теплосети 25. Увеличение расхода топлива в камеру дожигания топлива 18, паропроизводительности котла-утилизатора 13 и тепловой мощности установки производят в соответствии с тепловой нагрузкой потребителей и температурным графиком теплосети.

Предлагаемое изобретение позволяет:

- в неотопительных режимах работы установки отключать эластичную разъемную муфту, дополнительную паровую турбину и сетевой подогреватель второй ступени, прекращая в них подачу пара;

- в отопительных режимах работы за счет сжигания дополнительного топлива в камере дожигания увеличивать паропроизводительность котла-утилизатора, подавать пар в дополнительную паровую турбину и сетевой подогреватель второй ступени, использовать полезную работу этой турбины для выработки электроэнергии;

- в отопительных режимах работы тепловую мощность установки и температуру подогрева сетевой воды можно изменять в соответствии с тепловой нагрузкой потребителей и температурным графиком теплосети.

Теплофикационная парогазовая установка, содержащая газотурбинную установку с компрессором, камерой сгорания, газовой турбиной и электрогенератор, паровой котел-утилизатор с пароперегревателем, испарителем, камерой дожигания топлива, экономайзером, паропровод перегретого пара, газоводяной подогреватель сетевой воды, паровую турбину, деаэратор, сетевой подогреватель, трубопроводы обратной и прямой сетевой воды теплосети, отличающаяся тем, что в ней установлены основная и дополнительная противодавленческие паровые турбины, дополнительный паропровод перегретого пара и выхлопной паропровод дополнительной противодавленческой паровой турбины, в котле-утилизаторе, по ходу газов размещены пароперегреватель, испаритель второй ступени, камера дожигания топлива, испаритель первой ступени, экономайзер, газоводяной подогреватель сетевой воды, при этом котел-утилизатор установлен с возможностью вырабатывать перегретый пар средних параметров, а пароперегреватель соединен паропроводом перегретого пара с входом основной противодавленческой паровой турбины, связанной общим валом с компрессором, ее выход первым выхлопным паропроводом соединен с сетевым подогревателем первой ступени, дополнительный паропровод перегретого пара связан с входом дополнительной противодавленческой паровой турбины, выход которой соединен выхлопным паропроводом с сетевым подогревателем второй ступени, обратный трубопровод теплосети связан через сетевые подогреватели первой и второй ступени, а также через газоводяной подогреватель с прямым трубопроводом теплосети, первый вход деаэратора связан по конденсату с сетевым подогревателем первой ступени, его второй вход соединен с прямым трубопроводом теплосети, выход деаэратора связан трубопроводом питательной воды с питательным насосом с входом экономайзера, компрессор связан валом с основной паровой турбиной, газовая турбина соединена одним валом с электрогенератором, а вторым валом через эластичную расцепную муфту с дополнительной паровой турбиной.

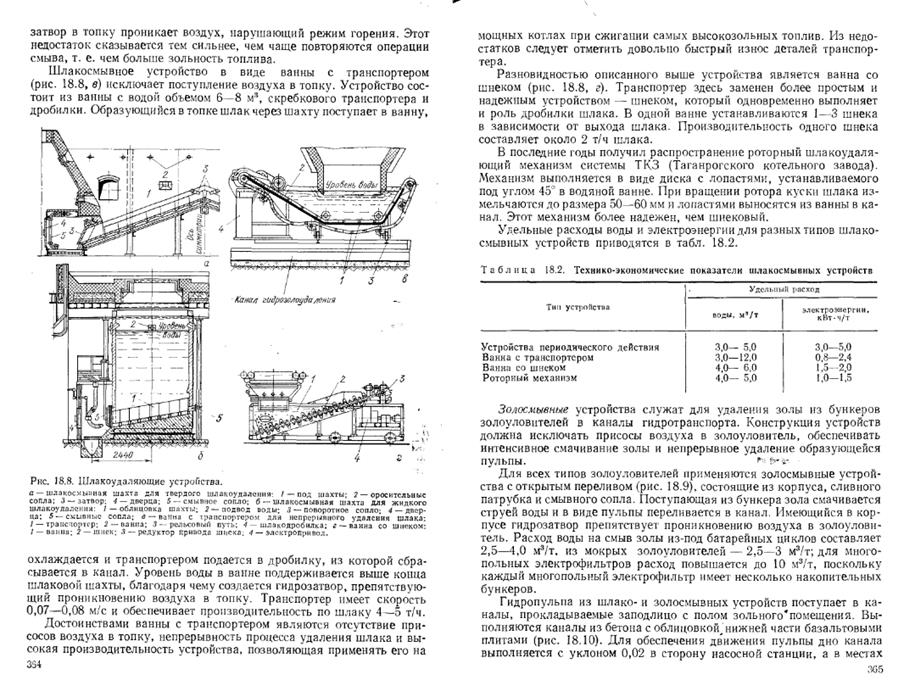

Параметр

Тип турбины

ГУБТ-12М

ГУБТ-8М

ГУБТ-6М

6,4х2,1х2,8

6,4х2,1х2,8

6,4х2,1х2,8

Регенеративный подогрев питательной воды (РППВ) на паротурбинных ТЭС.

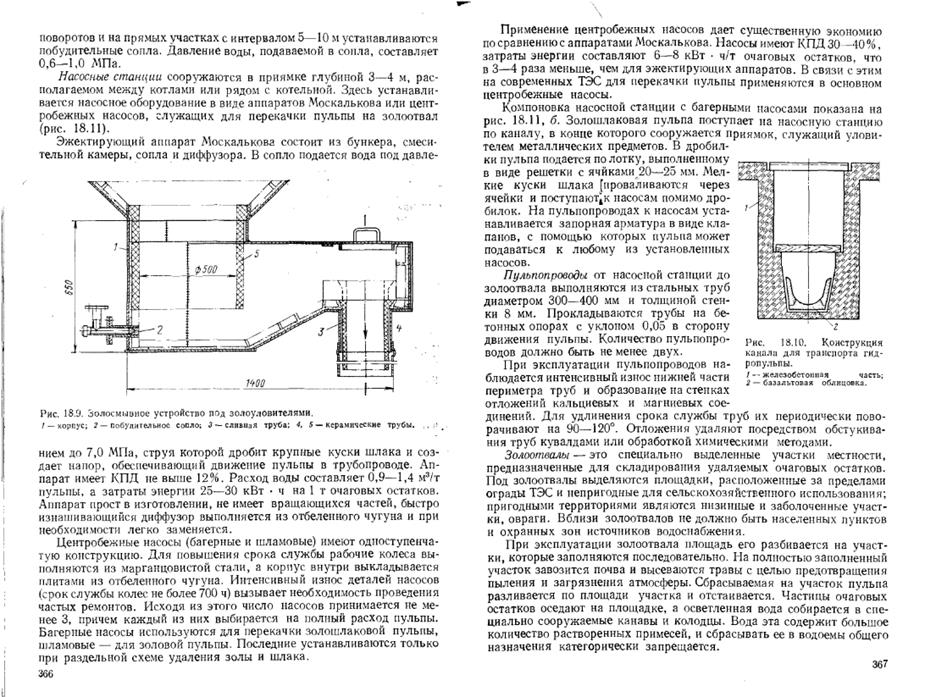

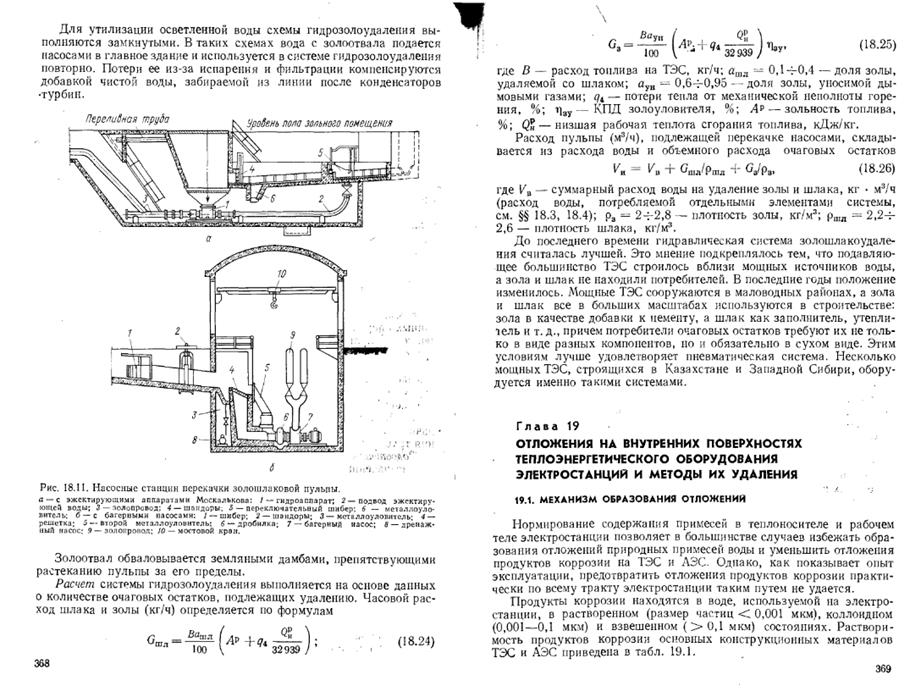

Золоулавливание на ТЭС. Мероприятия по снижению выбросов оксидов азота и серы при сжигании органического топлива. Дымовые трубы ТЭС. Сокращение стоков ТЭС. Способы шлакозолоудаления. Переработка минеральной части золы твердого топлива.

19.Требования к питательной воде паровых котлов, паропреобразователей, испарителей и добавочной воде тепловой сети. Способы подготовки воды.

При эксплуатации ПТУ важной задачей является организация рационального водного режима для обеспечения работы парогенераторов без накипи, проточной части турбин и конденсаторов без загрязнений, а также защиты элементов оборудования от коррозии.

Она решается комплексом теплотехнических мероприятий во взаимосвязи с надлежащей химической и термической обработкой питательной воды и воды в парогенераторах. Для повышения надежности работы оборудования станции и системы теплоснабжения необходима подготовка питательной и подпиточной воды для исключения накипеобразования, шламовыделения и коррозии в элементах системы.

Вода должна соответствовать нормам, указанным в ПТЭ. Регламентируется содержание солей, взвешенных веществ, масла, кислорода, а также щелочность воды. С питательной водой в парогенератор поступают соли кальция и магния: Са(HCO3)2, Mg(HCO3)2, CaSO4, MgSO4, CaCl2, MgCl2, CaSiO3, MgSiO3 и др.

Они определяют общую жесткость воды. Концентрация солей в воде парогенераторов увеличивается по мере её испарения и может достигать предела насыщения, что приводит к выпадению части солей с низкой растворимостью в виде накипи или шлама. Соли могут осаждаться на греющих поверхностях установок в виде плотной накипи с низкой теплопроводностью. Для парогенераторов, работающих с большой тепловой нагрузкой, это недопустимо. Может произойти разрыв экранных труб. Силикаты натрия и кальция, определяющие кремнесодержание воды, растворяются в паре высокого давления и уносятся с ним в турбину. Это приводит к загрязнению проточной части турбин, ухудшению гидродинамических характеристик и снижению η.

Повышенная щелочность вызывает вспенивание воды и увеличивает унос солей в пароперегреватель.

В результате коррозии снижается прочность деталей оборудования и трубопроводов. Коррозия вызывается в основном агрессивными газами О2 и СО2 , которые надо удалить из воды до её поступления в парогенератор и подогреватели тепловой сети.

При реакции коррозии одна молекула кислорода переводит в продукт коррозии четыре молекулы железа.

Может иметь место язвенная или равномерная коррозия. Металлами, стойкими к коррозии, считаются такие, у которых скорость коррозии составляет 0,01 – 0,1 мм/год. Допустимой скоростью для язвенной коррозии труб парогенератора высокого давления считается 0,2 -0,25 мм/год, для равномерной – 0,08 – 0,12 мм/год.

Скорость коррозии прями пропорциональна содержанию кислорода в воде. При отсутствии в воде СО2 скорость кислородной коррозии уменьшается почти в 3 раза. При отсутствии О2 , но при содержании СО2 , коррозионная активность воды значительно меньше.

Коррозионные процессы существенно возрастают с повышением температуры металла.

Требуемое качество питательной воды в барабанных парогенераторах и в прямоточных с сепараторами должно обеспечиваться при размере продувки не больше 1% при восполнении потерь дистиллятом, 2% - химочищенной водой, 5% - при безвозвратной отдаче значительного количества пара на производственные нужды.

Качество питательной воды для паропреобразователей и испарителей должно быть следующим:

- общая жесткость < 30 мкг-экв/кг и только при солесодержании исходной воды > 2000 мг/кг - < 75 мкг-экв/кг;

- содержание О2< 30мкг/кг при отсутствии свободной углекислоты.

Подпиточная вода теплосетей должна иметь:

- содержание О2 < 50мкг/кг;

- отсутствие СО2 - при наличии теплогенераторов, при отсутствии

теплогенераторов содержание СО2 не нормируется;

- жесткость карбонатная < 700 мкг-экв/кг (при наличии

теплогенераторов – менее 400 мкг-экв/кг);

-жесткость общая – не более 50 мкг-экв/кг;

- взвешенные вещества – менее 5 мг/кг;

- рН 7- 9 (для закрытой системы).

20.Требования к проектируемой ТЭС. Предварительная оценка тепловой и электрической мощности ТЭЦ. Выбор основного и вспомогательного оборудования. Генплан и выбор площадки ТЭС. Компоновка главного корпуса

1 Тепловые электростанции надлежит размещать в соответствии с проектами

планировки и застройки территорий с учетом возможности эффективного обеспечения

потребителей электрической и тепловой энергией с обязательным учетом гидрологии

района строительства и условий охраны окружающей среды.

При размещении ТЭС должны быть учтены возможности транспортировки топлива,

условия водоснабжения, системные и межсистемные связи по линиям электропередачи.

2 При размещении ТЭС следует обеспечить рациональное и экономное использование

земельных и водных ресурсов, наибольшую эффективность капитальных

вложений, защиту населения и территорий от чрезвычайных ситуаций природного и

техногенного характера.

3 Промплощадки для размещения ТЭС следует выбирать с соблюдением

Основ земельного, лесного, водного законодательств, Основ законодательств о здравоохранении,

недрах, охране природной среды, других законов Российской Федерации.

4 При выборе площадки для строительства ТЭС следует учитывать возможность

дальнейшего расширения электростанции, наличие транспортных коммуникаций,

ценность занимаемых земель, наличие зон возможного затопления, сейсмических

явлений, зон проявления опасных геологических процессов, загрязнения территорий

органическими и радиоактивными отходами, а также курортов, заповедников,

национальных парков, зон санитарной охраны источников водоснабжения.

5 Размещение ТЭС должно быть согласовано с местными органами власти

и органами государственного надзора.

6 Планировочные отметки площадок ТЭС, размещаемых на прибрежных

участках рек и водоемов должны приниматься согласно нормам СНиП по проектированию

генеральных планов промышленных предприятий.

За расчетный горизонт надлежит принимать уровень с вероятностью его превышения

один раз в 100 лет.

7 Расстояния от сооружений ТЭС до жилых и общественных зданий надлежит

принимать:

- от открытой установки трансформаторов, градирен, компрессорных, очистных

сооружений и др. в соответствии с санитарными нормами;

- от открытых распределительных устройств с воздушными выключателями в

соответствии с требованиями Правил устройства электроустановок;

- от складов твердого и жидкого топлива, кислот, щелочей и других сильнодействующих

ядовитых веществ (СДЯВ) в соответствии с действующими

нормами.

Электрическая мощность ТЭЦ определяется по количеству отпускаемой удельной комбинированной выработки:

где  - минимальная электрическая мощность ТЭЦ на базе комбинированной выработки электроэнергии;

- минимальная электрическая мощность ТЭЦ на базе комбинированной выработки электроэнергии;

- коэффициент выработки мощности за счет вентиляционного пропуска пара в конденсатор, обычно

- коэффициент выработки мощности за счет вентиляционного пропуска пара в конденсатор, обычно  = 1,02 – 1,05;

= 1,02 – 1,05;

и

и  - удельная комбинированная выработка на базе отопительного и промышленного отборов пара;

- удельная комбинированная выработка на базе отопительного и промышленного отборов пара;

и

и  - доля комбинированной выработки на базе регенеративного подогрева конденсата греющего пара отопительного и промышленного отборов;

- доля комбинированной выработки на базе регенеративного подогрева конденсата греющего пара отопительного и промышленного отборов;

- коэффициент теплофикации коммунально-бытовой нагрузки, определяемый по технико-экономическим расчётам;

- коэффициент теплофикации коммунально-бытовой нагрузки, определяемый по технико-экономическим расчётам;

– расчётная нагрузка коммунально-бытовых потребителей, присоединённых к ТЭЦ;

– расчётная нагрузка коммунально-бытовых потребителей, присоединённых к ТЭЦ;

- коэффициент теплофикации промышленной нагрузки, показывающий целесообразную по технико-экономическим расчетам долю промышленной нагрузки, отпускаемую из отборов и противодавления турбин, от максимальной нагрузки;

- коэффициент теплофикации промышленной нагрузки, показывающий целесообразную по технико-экономическим расчетам долю промышленной нагрузки, отпускаемую из отборов и противодавления турбин, от максимальной нагрузки;

- максимальная тепловая нагрузка промышленных потребителей.

- максимальная тепловая нагрузка промышленных потребителей.

Расчёт электрической мощности ТЭЦ выполняется методом последовательного приближения, так как неизвестны тип и начальные параметры турбины. Поэтому значения  и

и  следует предварительно оценить с последующим уточнением.

следует предварительно оценить с последующим уточнением.

Для определения Nтэц большое значение имеет выбор значений  и

и  , которые зависят от теплового баланса района и промышленных предприятий, а также от целесообразного радиуса охвата прилегающих к проектируемой ТЭЦ потребителей теплоты. Последний в свою очередь определяется параметрами и видом теплоносителя, способами прокладки трубопроводов, удельной тепловой плотностью и характером тепловой нагрузки, стоимостью топлива и оборудования. Например, для коммунально-бытовых потребителей с застройкой домами в 5 и более этажей радиус охвата тепловых потребителей – 15 – 20 км. Для технологических потребителей с параметрами пара 0,7 – 1,5 МПа с максимумом тепловой нагрузки более 3000 – 4000 ч в году, радиус охвата 5 – 7 км. Значения

, которые зависят от теплового баланса района и промышленных предприятий, а также от целесообразного радиуса охвата прилегающих к проектируемой ТЭЦ потребителей теплоты. Последний в свою очередь определяется параметрами и видом теплоносителя, способами прокладки трубопроводов, удельной тепловой плотностью и характером тепловой нагрузки, стоимостью топлива и оборудования. Например, для коммунально-бытовых потребителей с застройкой домами в 5 и более этажей радиус охвата тепловых потребителей – 15 – 20 км. Для технологических потребителей с параметрами пара 0,7 – 1,5 МПа с максимумом тепловой нагрузки более 3000 – 4000 ч в году, радиус охвата 5 – 7 км. Значения  и

и  также необходимо предварительно оценить, если не было технико-экономического расчёта на предварительной стадии выбора варианта теплоэнергоснабжения района. (

также необходимо предварительно оценить, если не было технико-экономического расчёта на предварительной стадии выбора варианта теплоэнергоснабжения района. (  = 0,5,

= 0,5,  = 0,7).

= 0,7).

Основным оборудованием ТЭС являются паровые котлы, турбины, генераторы, трансформаторы. Отечественные агрегаты стандартизованы по мощности, температуре, давлению, производительности, напряжению, силе тока. Выбор того или иного оборудования определяется в первую очередь типом электростанции и её мощностью и базируется на расчёте тепловой схемы.На КЭС применяются только блочные схемы с промперегревом. Серийные блоки ТЭС 200, 300, 500, 800, 1200 МВт с давлением острого пара 23,5 МПа и температурой 540 °С.

Выбор паровых котлов. Основным характеристиками, определяющими выбором котлов являются вид топлива, параметры пара, паропроизводительность, компоновочная и технологическая схемы, шлакоудаление, габариты Выбираются котлы с П-и Т-образной компоновкой. Параметры пара на выходе из котла должны быть больше, чем на входе в турбину: по давлению –на 4...9%по температуре –на 1...2% (°С)На ТЭС устанавливаются барабанные и прямоточные котлы.

Выбор паровых котлов (продолжение). Резервные котлы на блочных ТЭС не устанавливаются. На ТЭЦ в качестве резерва устанавливаются водогрейные котлы (не менее двух), чтобы при отключении одного парового котла остальные вместе с водогрейными обеспечивали среднюю отопительную нагрузку наиболее холодного месяца. Котлы производительностью 400 т/ч и выше выпускаются в газоплотном исполнении (ГП); газомазутные котлы указанной производительности работают под наддувом (НД) или под разрежением (Р); пылеугольные котлы –только под разрежением.

Выбор турбин и генераторов. На блочных КЭС мощность турбин должна соответствовать мощности блоков, а число блоков –мощности КЭС. На ТЭЦ устанавливаются Т-и ПТ-турбины(если преобладает производственная нагрузка). На первой очереди ТЭЦ устанавливается не менее двух турбин. Должно обеспечиваться αТЭЦ≥0,5. Резервные турбины на ТЭЦ не устанавливаются. В качестве резерва используется пар от РОУ.

1. Конструкции междуэтажных перекрытий надбункерных галерей и помещений топливоподачи в башне пересыпки должны выполняться из негорючих материалов с пределом огнестойкости не менее REI 45. В надбункерных галереях и помещениях топливоподачи в башне пересыпки допускается применять несущие стальные конструкции с пределом огнестойкости не ниже REI 45.

2. Надбункерное помещение должно быть отделено от котельного отделения противопожарной перегородкой 1-го типа по СНиП 21-01-97*. Из надбункерного помещения помимо выходов в лестничную клетку должны быть предусмотрены выходы в котельное отделение на площадки котлов или балкон не реже чем через 150 м. В надбункерном помещении должны быть предусмотрены оконные проемы или легкосбрасываемые покрытия суммарной площадью не менее 0,03 м 2 на 1 м 3 объема помещения. Конструкция окон и легкосбрасываемых покрытий должна соответствовать требованиям СНиП 31-03-2001.

3. Для погашения взрывного давления и для отвода из котельной (при любом виде топлива) и помещения пылеприготовления газов, образовавшихся во время взрыва, должны быть предусмотрены окна хотя бы на одной продольной наружной стене помещения. Площадь окон должна быть не менее 20% площади одной из наибольших стен помещения котельной с учетом в необходимых случаях площади примыкающих к ней стен помещений газоочистки или тягодутьевых устройств. Окна могут быть размещены на стенах котельной и указанных помещений. Площадь одного листа стекла и его толщина должны соответствовать требованиям СНиП 31-03-2001. Эти требования не распространяется на котельные отделения при котлахутилизаторах (без дожигания).

4. Стены в надбункерных помещениях, помещениях пылеприготовления и котельных должны быть гладкими и окрашены водостойкой краской. Оконные переплеты в помещениях пылеприготовления и в котельных (при сжигании угля или торфа) следует располагать в одной плоскости с внутренней поверхностью стен. Имеющиеся выступы и подоконники следует выполнять с откосами под углом не менее 60° к горизонту и окрашивать водостойкой краской или облицовывать плитками.

5. Шахты лифтов, размещаемые в котельных отделениях между котлами, допускается ограждать металлическими сетками. Стены машинных отделений этих лифтов следует проектировать закрытыми.

6. Бункера сырого угля и пыли надлежит проектировать с гладкой внутренней поверхностью и такой формы, которая обеспечивает возможность полного спуска из них топлива самотеком. Внутри бункеров не допускаются выступы, на которых может задерживаться топливо. Верхняя часть бункеров должна вплотную примыкать к перекрытию. Люки в перекрытиях над бункерами следует предусматривать закрываемыми металлическими крышками заподлицо с полом.

7. Между бункерами пыли и сырого угля не допускается проектирование общих стенок. Расстояние между стенками указанных бункеров должно быть не менее 200 мм.

8. В бункерах пыли углы между стенками должны быть плавно закруглены или скошены. Угол наклона стен воронок или бункеров к горизонту должен быть не менее 60 град. Бункера пыли, а также места присоединения к ним трубопроводов, патрубков и течек должны быть плотными. Конструкция бункера должна обеспечивать его герметичность при испытании на давление воздуха 400 мм водяного столба.

9. Стенки металлических бункеров пыли должны иметь снаружи тепловую изоляцию из негорючих материалов, толщина которой устанавливается расчетом. Перекрытия над ними должны быть пыленепроницаемыми.

10. Площадки и лестницы внутри надбункерных помещений, в котельных и помещениях пылеприготовления следует, как правило, проектировать сквозными (из просечно-вытяжной стали или решетчатыми). Площадки над выхлопными отверстиями взрывных предохранительных клапанов пылесистем, топки и газоходов, а также под мазутными форсунками должны быть сплошными.

11. Монтажные площадки в машинных и котельных отделениях следует располагать, как правило, на нулевой отметке. Монтажная площадка на участке ремонта трансформаторов должна иметь бетонное ограждение высотой 150 мм, препятствующее растеканию трансформаторного масла, и маслосток для аварийного слива масла в подземный резервуар, расположенный вне здания. Емкость резервуара должна быть не менее объема масла в трансформаторе.

12. В многоэтажной части главного корпуса следует проектировать закрытую лестничную клетку у постоянного торца здания. В качестве второго эвакуационного выхода допускается предусматривать наружные лестницы 3-го типа в соответствии с требованиями СНиП 31-03-2001.

13. Если в проекте предусматривается последующее увеличение мощности ТЭС, конструктивные решения главного корпуса следует разрабатывать с учетом возможности его дальнейшего расширения.

14. Полы помещений котельного и машинного отделений на нулевой отметке должны иметь уклон в сторону каналов гидрозолоудаления или лотков. Величину уклона пола следует назначать не менее 1%. Все проемы (отверстия) в перекрытиях подвала турбинного отделения и междуэтажных перекрытиях следует ограждать бортиками высотой не менее 0,1 м. Участки полов других помещений, расположенных выше отметки первого этажа, на которых возможно появление производственных случайных вод, следует проектировать с уклоном 0,5% в сторону расположения стоков.

15. В перекрытиях над помещениями щитов управления и распределительных устройств, расположенных внутри главного корпуса, а также в перекрытиях помещений с водяным пожаротушением надлежит предусматривать гидроизоляцию. При необходимости над гидроизоляцией следует устраивать защитную железобетонную плиту, рассчитанную на воздействие расположенного на ней оборудования. Уклон чистого пола этих перекрытий следует принимать не менее 0,5%.

16. Золошлаковые каналы должны проектироваться с износоустойчивой облицовкой и перекрытием в уровне пола. Конструкция перекрытия должна обеспечивать осмотр и очистку каналов.

17. В помещениях багерных насосов и гидроаппаратов должны быть предусмотрены дренажные приямки и каналы.

18. Ограждающие конструкции помещений щитов управления должны обеспечивать уровень звукового давления в них не превышающий 60 дБ в октавной полосе со среднегеометрической частотой 1000 Гц.

19. Для дежурного персонала щитов управления следует предусматривать комнату отдыха и санитарный узел.

20. Газоходы на участках от золоуловителей до дымовых труб следует выполнять наземными или надземными. Температурно-осадочные швы в газоходах следует располагать на грани фундамента трубы и в местах примыкания к дымососам. Промежуточные температурные швы назначаются в зависимости от материала газоходов, их длины и конфигурации.

21. Выбор вида антикоррозионного покрытия газоходов производится в соответствии с указаниями СНиП 2.03.11-85 и ведомственных норм.

21.Режимы работы и графики нагрузок промышленных ТЭС, их влияние на надежность и экономичность. Расход электроэнергии на собственные нужды ТЭС.

Производство энергии имеет ряд характерных особенностей:

1. Производство - непрерывное, нельзя отключить воду, пар и т.д. Электроснабжение должно быть непрерывным и абсолютно надежным.

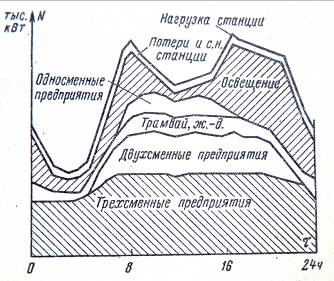

2. Производство электроэнергии в каждый момент времени соответствует его потреблению. Т.к. потребление постоянно изменяется, то и выработка постоянно изменяется. Э/с работает по графику потребления, имеющему пики и провалы. Для планирования и регулирования производственного процесса необходимо знать суточные графики электрической и тепловой нагрузок. Особенно важен зимний суточный график электрической и тепловой нагрузок, т.к. он определяет максимум нагрузки, выбор мощности э/с.

Чтобы сгладить график потреблений, несколько электростанций объединяют в энергосистему. Это даёт возможность:

1). Обеспечить бесперебойное электроснабжение особо ответственных потребителей за счет резерва системы.

2). Обеспечить проведение поочередного ремонта оборудования на всех станциях системы, покрывая нагрузку за счёт резервов системы.

3). Регулировать нагрузку теми электростанциями, где это проще и выгоднее.

Если электростанции, расположены вне системы, то в случае аварии, возможны перерывы в электроснабжении на время пуска агрегатов из холодного состояния. Относительный резерв мощности на таких станциях должен быть значительно больше, чем при работе в энергосистеме.

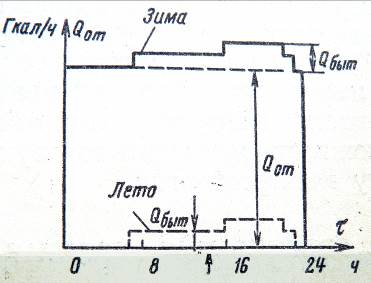

Важнейшее значение для решения вопросов рационального энергоснабжения имеют графики потребления теплоты, отпускаемой для технологических нужд предприятий, а также для отопления, ГВС и вентиляции производственных и жилых зданий. Обычно такие графики составляются раздельно по видам теплоносителя – пара низкого и среднего давления и воды.

Рисунок 13.1-Структура суммарного зимнего суточного графика электрической нагрузки.

По отпуску теплоты в паре и горячей воде станции работают изолированно. Если станция работает по графику с сильно меняющейся нагрузкой, то нагрузка агрегатов может меняться в пределах допустимой надежности даже с возможным ухудшением экономических показателей.

Оптимальные экономические показатели для любого агрегата можно получить только в диапазоне нагрузки, близкой к номинальной. В реальных условиях оборудование ТЭС работает при отклонении расчётного режима по нагрузке, а иногда и по параметрам. Ухудшение тепловой экономичности ТЭС при снижении нагрузки зависит в основном от снижения к.п.д. турбины. Т.к. при допустимом по условиям надежности снижении нагрузки парогенераторов до 50 – 70% номинальное ухудшение их экономичности сравнительно невелико

Рисунок 13.2-Суточный график отопительно-бытовой нагрузки.

.

В некоторых случаях тепловая экономичность ТЭС при снижении электрической нагрузки может возрасти, если снизить конденсационную выработку, сохранив при этом неизменной выработку электроэнергии на базе теплового потребления.

Кроме суточного графика электрической нагрузки, практическое значение имеет годовой график продолжительности нагрузки, позволяющий рассчитать годовую выработку электроэнергии.

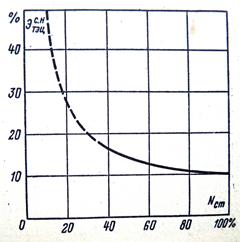

На собственные нужды электростанций требуется от 1 до 12% вырабатываемой электроэнергии, не считая теплоты на отопление, вентиляцию, ГВС и технологические потребности. Наименьшую долю расхода на собственные нужды имеют газотурбинные ТЭС на газовом топливе, наибольшую – паротурбинные ТЭЦ на каменном угле с высокой зольностью и влагосодержанием.

Основные факторы, определяющие расход энергии на собственные нужды: тип ТЭС (ГТУ, ПТУ, КЭС, ТЭЦ), начальные параметры пара, вид топлива, установленная мощность, условия водоснабжения, наличие внешних тепловых потребителей и их удалённость, режимы работы станции.

При снижении электрической нагрузки относительная величина расхода на собственные нужды увеличивается.

Рисунок 14.1-Зависимость расхода электроэнергии на собственные нужды ТЭЦ от нагрузки.

Из рис. 14.1 видно, что при снижении нагрузки на станции до 50% расход на собственные нужды увеличивается до 15% вместо 10%, а при нагрузке 30% расход на собственные нужды составляет 20%. Это объясняется большим влиянием мощности холостого хода механизмов собственных нужд, которая сохраняется неизменной, а также наличием нерегулируемых приводов на механизмах собственных нужд и ухудшением эффективности работы центробежных нагнетателей, углеразмольных мельниц и других механизмов при снижении нагрузки станции.

Расходы электроэнергии на собственные нужды ТЭС распределяют между машинным залом и парогенераторным цехом.

Парогенераторный цех: на тягу и дутьё, питательные насосы, топливоподачу и пылеприготовление, золо- и шлакоудаление, газоочистку и химводоподготовку.

Машинный зал: на циркуляционные, дренажные, конденсатные, сетевые и Подпиточные насосы, на собственные нужды электроцеха.

На ТЭЦ расход электроэнергии на собственные нужды. распределяются между двумя видами продукции: отпускаемой электроэнергией и теплотой, отпускаемой внешним потребителям. Расход электроэнергии на собственные нужды по турбинному залу, за вычетом расхода на собственные нужды на теплофикационное отделение, непосредственно связанного с отпуском теплоты, относится на производство электроэнергии. Расход электроэнергии на собственные нужды парогенераторного цеха распределяется на производство электроэнергии и на отпуск теплоты пропорционально затратам, связанным с их производством.

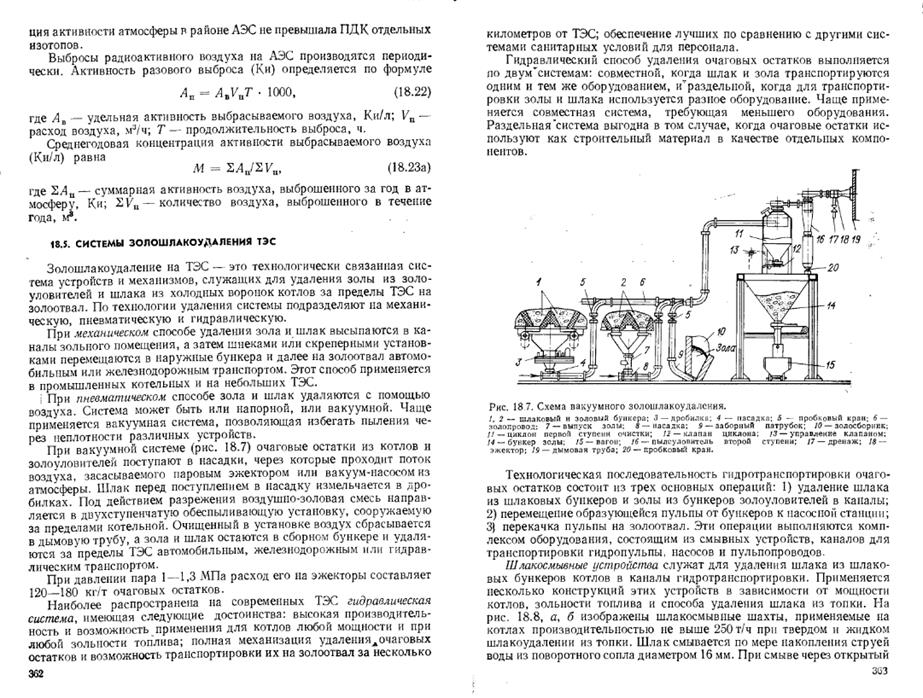

Золоулавливание на ТЭС. Мероприятия по снижению выбросов оксидов азота и серы при сжигании органического топлива. Дымовые трубы ТЭС. Сокращение стоков ТЭС. Способы шлакозолоудаления. Переработка минеральной части золы твердого топлива.

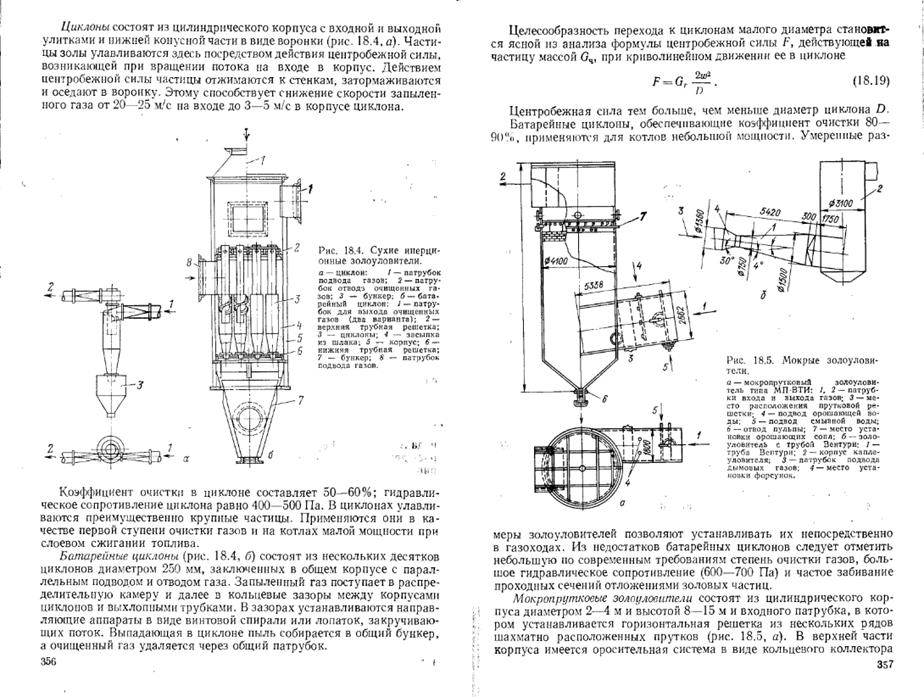

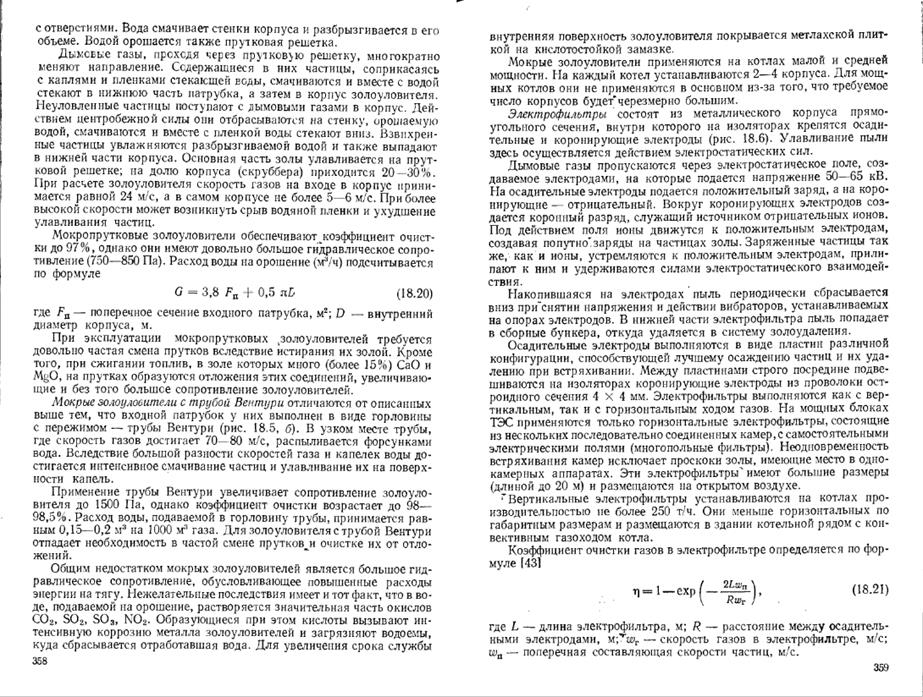

Сжигание в паровых котлах топлив ухудшенного качества с большим содержанием золы обострило проблему очистки от нее продуктов сгорания. В соответствии с нормами технологического проектирования для мощных КЭС и ТЭЦ степень улавливания золы должна быть не менее 98--99,5%, возрастая с увеличением мощности станций. Для обеспечения таких высоких требований необходим тщательный выбор типа золоулавливающих устройств.

Качественное улавливание золы обеспечивает надежную работу дымососов. В настоящее время на электростанциях наибольшее распространение получили электрофильтры, мокрые золоуловители с трубами Вентури или без последних, а также батарейные циклоны. Последние рассматриваются наряду с единичными циклонами и жалюзийными золоуловителями как первая ступень улавливания на крупных котельных установках, а также применяются в мелких котельных.

При работе котла на твердом топливе должна быть обеспечена бесперебойная работа золоулавливающей установки,

Эксплуатация котла с неработающей золоулавливающей установкой запрещается.

В случае появления сигнала о достижении верхнего предельного уровня золы в двух и более бункерах разных полей электрофильтра, прекращении орошения каплеуловителя мокрой золоулавливающей установки или прекращении удалении из него пульпы необходимо принять меры к выявлению и устранению причин неполадок.

Использовать бункеры золоулавливающих установок для накопления уловленной золы запрещается. Она должна удаляться из бункеров непрерывно.

При растопке котла на газе или мазуте высокое напряжение на электрофильтры не должно подаваться, механизмы встряхивания должны быть включены в работу, должен быть обеспечен подогрев бункеров и изоляторных коробок. После перевода котла на сжигание твердого топлива должны быть включены в работу виброрыхлители или аэрирующие устройства бункеров, время подачи высокого напряжения на электрофильтры должно быть указано в местной инструкции.

В подбункерных помещениях электрофильтров температура воздуха должна поддерживаться не ниже 12oC.

Температура стенок бункеров и течек золоулавливающих установок должна поддерживаться на 15oC выше температуры конденсации водяных паров, содержащихся в дымовых газах.

На электростанциях с открытой компоновкой электрофильтров в районах с расчетной температурой отопления минус 15oC и ниже электрофильтры перед пуском должны предварительно прогреваться горячим воздухом до температуры выше точки росы дымовых газов растопочного топлива.

Орошение мокрых золоулавливающих установок, а также подача воды в золосмывные аппараты электрофильтров и батарейных циклонов, воздуха в аппараты систем пневмозолоудаления и включение системы контроля работы электрофильтров и наличия золы в бункерах должны быть осуществлены до растопки котла.

При повышении температуры дымовых газов за электрофильтрами выше температуры газов перед ними необходимо снять высокое напряжение со всех полей. В случае обнаружения очагов возгорания в электрофильтре следует остановить котел и приступить к устранению аварийного состояния.

Режим эксплуатации золоулавливающих установок должен определяться следующими показателями:

для электрофильтров оптимальными параметрами электропитания при заданной температуре дымовых газов и оптимальным режимом встряхивания электродов;

для мокрых золоулавливающих установок оптимальными расходом орошающей воды и температурой газа после аппаратов не менее чем на 15oC выше точки росы дымовых газов (по водяным парам);

для батарейных циклонов оптимальным аэродинамическим сопротивлением аппаратов.

При эксплуатации мокрых золоулавливающих установок должны бьпь предусмотрены меры, предотвращающие брызгоунос. В случае установки электрофильтров за мокрыми золоулавливающими установками наличие следов брызгоуноса за последними не допускается.

Состояние золоулавливающих установок должно контролироваться в соответствии с типовыми инструкциями по их эксплуатации.

При останове котла на срок более 3 сут. золоулавливающие установки должны быть осмотрены и очищены от отложений.

Испытания золоулавливающих установок должны быть выполнены при вводе их в эксплуатацию из монтажа, после капитального ремонта или реконструкции специализированными аттестованными организациями.

Для проведения испытаний золоулавливающие установки должны иметь измерительные участки на газоходах и быть оборудованы штуцерами, лючками и другими приспособлениями, а также стационарными площадками с освещением для обслуживания используемых при испытаниях приборов.

Золоулавливающие установки не реже 1 раза в год должны подвергаться испытаниям по экспресс-методу в целях проверки их эксплуатационной эффективности и при необходимости разработки мероприятий по улучшению работы.

Сухие золоуловители

Аппараты сухой инерционной очистки

пылеосадительные камеры

пылеуловители инерционного действия

жалюзийные аппараты

циклоны

прямоточные

батарейные

ротационные пылеуловители

дымососы-пылеуловители

фильтры

рукавные

сухие электрофильтры

серии УГ

серии ЭГА

серии УГТ

серии ОГП

Мокрые золоуловители

Скрубберы

Насадочные газопромыватели

Скрубберы Вентури

циклоны с водяной пленкой

пленочные золоуловители с колонками

пенные аппараты

центробежные скрубберы ВТИ

прутковые аппараты ВТИ

Сухие золоуловители.

Аппараты сухой инерционной очистки.

Пылеосадительные камеры.

В пылеосадительных камерах используется механизмы гравитационного осаждения частиц горизонтально направленного потока газов. Для достижения приемлемой эффективности очистки газов необходимо, чтобы частицы пыли находились в пылеосадительной камере продолжительное время. Поэтому пылеосадительные камеры , рассчитанные на осаждение даже относительно крупных частиц, являются громоздкими. По этой причине в качестве самостоятельных элементов систем золо- пылеулавливания пылеосадительные камеры в настоящее время не применяются.

Для повышения степени очистки, помимо увеличения длины камеры, уменьшают скорость потока и высоту осадительной камеры. Для снижения высоты осаждения в камере устанавливают осадительные полки. Для повышения эффективности пылеосадительных камер их снабжают цепными или проволочными завесами, отклоняющими перегородками, что позволяет помимо гравитационного использовать инерционный эффект, который наблюдается при обтекании газовым потоком препятствий.

Пылеосадительные камеры

Жалюзийные аппараты.

Жалюзийные аппараты благодаря простоте конструкции, дешевизне и малому гидравлическому сопротивлению находят широкое применение как для очистки отходящих газов предприятий различных отраслей промышленности, так и для очистки дымовых газов электростанций и промышленных котельных.

Жалюзийный пылеуловитель состоит из жалюзийной решетки и пылеуловителя (обычно циклона). Назначение жалюзийной решетки - разделение газового потока на две части: одну, составляющую 80-90% всего количества газа и в значительной мере освобожденную от пыли, и другую (10-20%), в которой сосредоточена основная масса содержащейся в газе пыли, улавливаемой потом в циклоне. Очищенный в циклоне газ возвращается в основной поток, освобожденный от пыли с помощью жалюзийной решетки.

Жалюзийные золоуловители ВТИ с решетками, набираемыми из стальных уголков, по конструктивному оформлению и методам расчета основных эксплуатационных характеристик являются наиболее отработанными аппаратами рассматриваемого типа.

Существует шесть вариантов исполнения жалюзийных золоуловителей ВТИ. Число лопастей из уголка с размерами 40х40 мм. в их решетках может составлять от 11 до 75, ширина входной камеры В = 209….1425 мм. при высоте решетки Н = 595…4038 мм. Конструкции 1), 3), 5) могут устанавливаться в вертикальном газоходе котла при движении газа сверху вниз, а также в горизонтальном газоходе.

Конструкции 2), 4), 6) предназначены для установки только в вертикальном газоходе при движении газов снизу вверх и имеют в нижней части решетки щели для выхода из камеры очищенных газов и выпавшей в ней пыли. Золоуловители 1) - 4) выполнены с одной отсосной щелью, а золоуловители 5), 6) - с двумя.

В настоящее время жалюзийные золоуловители ВТИ находят применение для очистки дымовых газов от крупных фракций золы, для защиты хвостовых поверхностей нагрева котла (экономайзера, воздухоподогревателя) от истирания золой. Они так же используются для очистки от золы газов, образующихся при сжигании угля и торфа в небольших котлах в тех случаях, когда установка более эффективных золоуловителей невозможна из-за недостатка площади.

Варианты конструкционного выполнения жалюзийных золоуловителей ВТИ:

Циклоны.

Циклон представляет собой цилиндрический корпус с конусным днищем, внизу которого прорезано пылевыпускное отверстие. Входной патрубок для запыленного потока подключен к корпусу сбоку по касательной, а выходной патрубок для очищенного воздуха -- в центре по вертикальной оси. Войдя в корпус, поток запыленного воздуха расслаивался под действием центробежной силы. Твердые частицы отбрасывались к стенке, а воздух, имеющий массу, в несколько тысяч раз меньшую, вращался в середине.

В возвратно-поточных циклонах используется кинетическая энергия вращательно-поступательного движения газового потока. Под действием центробежной силы частицы золы или пыли подводятся к стенке циклона и вместе с частью газов попадают в бункер. Газы из бункера снова возвращаются в циклон через центральную часть пылевыпускного отверстия. Отделение частиц от попавших в бункер газов происходит при повороте потока на 180 градусов под действием сил инерции. По мере движения этой части газов в сторону выхлопной трубы к ним постепенно присоединяются порции газов, не попавших в бункер.

В настоящее время рекомендуются к применению циклоны НИИОГаз (научно-исследовательский институт промышленной и санитарной очистки газов) цилиндрического и конического исполнений.

К цилиндрическим циклонам НИИОГаз в первую очередь относятся аппараты ЦН - 11, ЦН - 15, ЦН - 15У и ЦН - 24. Отличительными особенностями их являются наличие удлиненной цилиндрической части корпуса, установка крышки входного патрубка под углом 11, 15 или 24 градусов, а также равные отношения диаметра выхлопной трубы к диаметру циклона. Циклоны ЦН - 15У, отличаясь от других циклонов ЦН меньшей высотой, имеют несколько худшие технико-экономические показатели. Поэтому их применение может быть оправдано только в тех случаях, когда имеются ограничения газоочистной установки в высоте.

Особое место среди цилиндрических циклонов НИИОГаз занимает аппарат ЦМС-27, специально разработанный для использования в малых котельных и промышленных установках, работающих на естественной тяге дымовой трубы.

Циклоны ЦН могут применяться как в одиночном, так и в групповом исполнении. При групповом исполнении циклоны имеют прямоугольную(в два ряда) или круговую компоновку.

К коническим циклонам НИИОГаз относятся аппараты СДК - ЦН - 33 и СК - ЦН - 34 с удлиненной конической частью, спиральным входным патрубком и малым отношением (0,33 и 0,34) диаметра выхлопной трубы к диаметру цилиндрической части циклона. Конические циклоны при равных производительностях с цилиндрическими отличаются от последних большими габаритами и поэтому обычно не применяются в групповом исполнении.

Известны циклоны ВЦНИИОТ, разработанные во Всесоюзном центральном научно-исследовательском институте охраны труда, а так же циклоны СИОТ, разработанные в Свердловском филиале этого института.

Основная особенность циклонов ВЦНИИОТ связана со способом транспортировки отсепарированной пыли из корпуса в сборный бункер. Поток газа вместе с пылью проходит в бункер через кольцевую щель, образованную двумя соосными конусными поверхностями, а освободившийся от пыли газ возвращается обратно в корпус циклона через центральное отверстие внутреннего корпуса. Такая конструкция отвода пыли в бункер позволяет применять этот аппарат для улавливания золы с повышенными абразивными свойствами.

Циклоны СИОТ характеризуются треугольной формой входного и выходного патрубков, что не оказывает влияния на процесс очистки газов и не приводит к каким-либо преимуществам по сравнению с циклонами ЦН. Циклоны СИОТ не приспособлены для улавливания золы с повышенными абразивными свойствами.

Циклоны ВЦНИИОТ и СИОТ плохо компонуются в группы, в подавляющем большинстве случаев устанавливаются аппараты с раздельными бункерами.

Прямоточные циклоны.

Попытки снизить гидравлическое сопротивление циклонных пылеуловителей при одновременном уменьшении габаритных размеров и получения целого ряда других преимуществ привели к разработке прямоточных циклонов.

Для систем золоулавливания в качестве первой ступени очистки ЦКТИ рекомендовал применение вертикальных футерованных прямоточных циклонов. Футеровка этих циклонов выполняется из термокислоупорной керамической плитки ТК с размерами 230х113х50. Прямоточные циклоны менее эффективны по сравнению с обычными. Тем не менее их можно использовать в качестве износостойких пылеуловителей для отделения крупных частиц высокоабразивной золы и пыли, устанавливая перед более эффективными, но чувствительными к износу аппаратами.

Батарейные циклоны.

Батарейные циклоны представляют собой аппараты

Степень очистки газов в батарейных циклонах ниже, чем в электрофильтрах и скрубберах, причем более высокая эффективность достигается в случае более крупных размеров золы. Поэтому батарейные циклоны обычно используются в качестве первой ступени очистки для улавливания наиболее крупной золы.

Пылеуловители ротационного действия.

Центробежные пылеуловители ротационного действия состоят из рабочего колеса и кожуха. С помощью рабочего колеса запыленный газ приводится во вращательное движение, под действием центробежных сил частицы пыли отбрасываются к стенкам кожуха и выпадают в осадительную камеру.

Дымососы-золоуловители.

В дымососах-золоуловителях запыленные газы входят в спиральную коробку, приобретают криволинейное движение - и под действием инерционных сил зола отделяется от газового потока, попадая в циклон. Для повышения коэффициента пылеулавливания после циклона газовый поток возвращается в улитку через крыльчатку, дополнительно закручивающую газовый поток в кожухе входной коробки.

Фильтры

Тканевые (рукавные).

Рукавные фильтры - наиболее распространенные среди тканевых фильтров. Состоят из корпуса, внутри которого помещены рукава из шерстяной, хлопчатобумажной или стеклянной ткани. Загрязненный газ или воздух проходит через рукава, которые периодически регенерируются от задержанной пыли. Тканевые фильтры классифицируются по размерам фильтровальных рукавов, конфигурации фильтрующих элементов, типу применяемых фильтровальных материалов, способу регенерации ткани.

Рукавные фильтры, основанные на отделении из фракционного (дисперсионного) состава золы частиц больших размеров, в системах очистки на электростанциях широкого распространения не получили из-за больших габаритов и низкого срока службы. Они позволяют получить наиболее высокую степень очистки газов от пыли любого дисперсного состава. Рукавные фильтры по капитальным затратам несколько дешевле, чем электрофильтры, но расходы на их эксплуатацию выше. Конструкция рукавных фильтров независимо от их типов и модификаций предусматривает исключительно вертикальное исполнение (в отличие от электрофильтров и механических аппаратов). В условиях стесненной компоновки мазутных электростанций это обстоятельство может оказаться решающим при выборе типа золоуловителя.

Электрофильтры.

Электрофильтры - наиболее эффективные газоочистительные аппараты, т.к. эксплуатационные расходы на их содержание, по сравнению с другими пыле- и золоуловителями, гораздо ниже. Установка для электрической очистки газов включает в себя электрофильтр и агрегат питания.

Принцип действия электрофильтров заключается в том, что запыленные газы проходят через электрическое поле, образуемое между стальным цилиндром (положительный полюс) и проволокой, проходящей по оси цилиндра (отрицательный полюс). Основная масса частиц золы получает отрицательный заряд и притягивается к стенкам цилиндра, незначительная часть частиц золы получает положительный заряд и притягивается к проволоке. Эффективность электрофильтров зависит от электропроводимости золы. При периодическом встряхивании электрофильтра электроды освобождаются от золы. Электрофильтры применяют в котельных с расходом дымовых газов более 70000 м3/ч, отнесенных к нормальным условиям. Низкая скорость фильтрации (или скорость газа в активном сечении около 1,0-1,5 м/с) обусловливает значительные габаритные размеры электрофильтра. Их эксплуатация требует постоянного высококвалифицированного обслуживания. Широкое применение электрофильтров на электростанциях объясняется возможностью получения высокой степени очистки газов (выше 99%), в том числе от высокодисперсной пыли. Расход электроэнергии на очистку 1 тыс. м3 газа в электрофильтрах составляет всего 0,2 кВт.

Электрофильтры серии УГ состоят из профилированных тонкостенных широкополосных элементов открытого профиля с нижним молотковым встряхиванием. Коронирующие электроды имеют рамную конструкцию.

Электрофильтры серии ЭГА - горизонтальные, имеют максимальную применяемую температуру 330 градусов. Рамные коронирующие электроды. Имеют от двух до четырех полей.

Электрофильтры серии УГТ - унифицированные, горизонтальные, высокотемпературные. Предназначены для работы с газами с температурой до 425 градусов. Коронирующие электроды - свободно подвешенные.

Электрофильтры серии ОГП - горизонтальные. Рабочая температура до 425 градусов.

Мокрые золоуловители

золоуловитель очистка газ аппарат

Действие аппаратов мокрой очистки газов основано на захвате частиц пыли жидкостью, которая уносит их из аппаратов в виде шлама. Процессу улавливания пыли в мокрых пылеуловителях способствует конденсационный эффект - укрупнение частиц пыли за счет конденсации на них водяных паров. Поскольку в этих аппаратах процесс пылеочистки обычно сопровождается процессами абсорбации и охлаждения газов, они применяются и в качестве теплообменных аппаратов, и для очистки газообразных составляющих. Обычно в качестве орошающей жидкости, если не требуется химическая очистка, используется вода. Часто аппараты мокрой очистки газов используются в качестве предварительной ступени перед аппаратами других типов.

Достоинства мокрой газоочистки:

1. Мокрые фильтры отличаются сравнительно небольшой стоимостью и более высокой эффективностью улавливания взвешенных частиц по сравнению с сухими механическими аппаратами.

2. Некоторые типы мокрых фильтров (турбулентные газопромыватели) могут быть применены для очистки газов от частиц размером до 0,1 мкм.

3. Мокрые пылеуловители не только могут успешно конкурировать с такими высокоэффективными пылеуловителями, как рукавные фильтры, но и использоваться в тех случаях, когда рукавные фильтры не применяются, например, при высокой температуре и повышенной влажности газов, при опасности возгораний и взрывов очищаемых газов или улавливаемой пыли.

4. Аппараты мокрой очистки газов одновременно с взвешенными частицами могут улавливать парообразные и газообразные компоненты.

Метод мокрой очистки имеет ряд недостатков:

1. Улавливаемый мокрыми пылеуловителями продукт выделяется в виде шлама, что связано с необходимостью обработки сточных вод и, следовательно, с удорожанием процесса очистки.

2. При охлаждении очищаемых газов до температуры, близкой к точке росы, а также при механическом уносе из газоочистного аппарата газовым потоком капель жидкости пыль может осаждаться в газопроводах, дымососах и дымовых трубах.

3. В случае очистки агрессивных газов аппаратуру и коммуникации необходимо защищать антикоррозионными материалами.

Мокрые пылеуловители чаще всего используются в газоочистных системах для одновременного охлаждения и увлажнения (кондиционирования) газов. В этом случае они кроме функции газоочистных аппаратов выполняют роль теплообменников смешения, в которых охлажденный газовый поток непосредственно контактирует с охлаждающей жидкостью. Главный недостаток аппаратов мокрой очистки газов состоит в том, что использованная в них жидкость тоже нуждается в очистке, для чего нужно строить отстойники, тратить энергию на перекачку пульпы, проводить трубопроводы и т.д.

Скрубберы.

Насадочные газопромыватели (скрубберы) - в корпус аппарата на опорную решетку засыпается насадка, чаще всего представляющая собой кольца различной конфигурации.