Лучистая энергия возникает за счет энергии других видов в результате сложных молекулярных и внутриатомных процессов. Природа всех лучей одинакова. Они представляют собой распространяющиеся в пространстве электромагнитные волны. Источником теплового излучения является внутренняя энергия нагретого тела. Количество лучистой энергии в основном зависит от физических свойств и температуры излучающего тела. Электромагнитные волны различаются между собой длиной волны

В зависимости от длины волны l лучи обладают различными свойствами. Наименьшей длиной волны обладают космические лучи l = (0,1 – 10)оА (где оА — ангстрем, единица длины, 1оА = 10-10м). Гамма-лучи, испускаемые радиоактивными веществами, имеют длину волны до 10оА ; лучи Рентгена – l = (10-200) оА; ультрафиолетовые лучи – л = (200оА - 0,4 мк (мк — микрон, 1 мк — 0,001 мм), световые лучи – l = (0,4-0,8)мк, инфракрасные или тепловые лучи – l = (0,8 – 400) мк, радио или электромагнитные лучи - l > 400 мк. Из всех лучей наибольший интерес для теплопередачи представляют тепловые лучи с l = (0,8 – 40) мк.

Лучеиспускание свойственно всем телам, и каждое из них излучает и поглощает энергию непрерывно, если температура его не равна 0°К. При одинаковых или различных температурах между телами, расположенными как угодно в пространстве, существует непрерывный лучистый теплообмен.

При температурном равновесии тел количество отдаваемой лучистой энергии будет равно количеству поглощаемой лучистой энергии. Спектр излучения большинства твердых и жидких тел непрерывен. Эти тела испускают лучи всех длин волн от малых до больших.

Спектр излучения газов имеет линейчатый характер. Газы испускают лучи не всех длин волн. Такое излучение называется селективным (избирательным). Излучение газов носит объемный характер.

Суммарное излучение с поверхности тела по всем направлениям полусферического пространства и по всем длинам волн спектра называется интегральным или полным лучистым потоком (Q).

Интегральный лучистый поток, излучаемый единицей поверхности по всем направлениям, называется излучательной способностью тела и обозначается

Е = dQ / dF , [вт/м2] (11.1)

где dQ - элементарный лучистый поток, испускаемый элементом

поверхности dF.

Каждое тело способно не только излучать, но и отражать, поглощать и пропускать через себя падающие лучи от другого тела. Если обозначить общее количество лучистой энергии, падающей на тело, через Q, то часть энергии, равная А, поглотится телом, часть, равная R, отразится, а часть, равная D, пройдет сквозь тело. Отсюда

Q = QA + QR + QD , (11.2)

или

A + R + D = 1. (11.3)

Величину А называют коэффициентом поглощения. Он представляет собой отношение поглощенной лучистой энергии ко всей лучистой энергии, падающей на тело. Величину R называют коэффициентом отражения. R есть отношение отраженной лучистой энергии ко всей падающей. Величину D называют коэффициентом проницаемости. D есть отношение прошедшей сквозь тело лучистой энергии ко всей лучистой энергии, падающей на тело. Для большинства твердых тел, практически не пропускающих сквозь себя лучистую энергию, А + R = 1.

Если поверхность поглощает все падающие на нее лучи, т. е. А = 1, R = 0 и D = 0, то такую поверхность называют абсолютно черной. Если поверхность отражает полностью все падающие на нее лучи, то такую поверхность называют абсолютно белой. При этом R = 1, А = О, D = 0. Если тело абсолютно проницаемо для тепловых лучей, то D = 1, R = 0 и A = 0. В природе абсолютно черных, белых и прозрачных тел не существует, тем не менее понятие о них является очень важным для сравнения с реальными поверхностями.

Кварц для тепловых лучей непрозрачен, а для световых и ультрафиолетовых лучей прозрачен. Каменная соль прозрачна для тепловых лучей и непрозрачна для ультрафиолетовых лучей. Оконное стекло прозрачно для световых лучей, а для ультрафиолетовых и тепловых почти непрозрачно. Белая поверхность (ткань, краска) хорошо отражает лишь видимые лучи, а тепловые лучи поглощает также хорошо, как и темная. Таким образом, свойство тел поглощать или отражать тепловые лучи зависят в основном от состояния поверхности, а не от ее цвета.

Если поверхность отражает лучи под тем же углом, под которым они падают на нее, то такую поверхность называют зеркальной. Если падающий луч при отражении расщепляется на множество лучей, идущих по всевозможным направлениям, то такое отражение называют диффузным (например поверхность мела).

При исследовании лучистых потоков большое значение имеет распределение лучистой энергии, испускаемой абсолютно черным телом по отдельным длинам волн спектра. Каждой длине волны лучей, при определенной температуре, соответствует определенная интенсивность излучения - Isl. Интенсивность излучения или спекnральная (монохроматическая) интенсивность, представляет собой плотность лучистого потока тела для длин волн от l до l+dl, отнесенная к рассматриваемому интервалу длин волн dl;

Isl = dEsl / dl , (11.4)

где Isl - спектральная интенсивность излучения абсолютно черного тела.

Основной закон поглощения

Падение интенсивности пропорционально начальной интенсивности, путиdx и зависит от свойств тела:

Знак минус в правой части указывает на убывание интенсивности. Коэффициент пропорциональности k, зависящий от физических свойств тела, температуры и длины волны, называется коэффициентом абсорбции, или коэффициентом поглощения вещества, для лучей с данной длиной волны;kимеет размерность Им.

Коэффициент поглощения

5. 3. Основные законы теплового излучения

Закон Планка.

Планк теоретически, исходя из электромагнитной природы излучения и используя представление о квантах энергии, установил следующий закон изменения интенсивности излучения абсолютно черного тела в зависимости от температуры и длины волны:

где е — основание натуральных логарифмов;с1 =3,74*10-16вт-м2 — первая постоянная Планка;с2 = 1,44*10-2м*град — вторая постоянная Планка;  - длина волны,Т — температура излучающего тела, °К.

- длина волны,Т — температура излучающего тела, °К.

Закон Стефана — Больцмана.

Уравнение является аналитическим выражением закона Стефана - Больцмана, т. е. объемная плотность энергии равновесного излучения пропорцональна абсолютной температуре в четвертой степени.

Обычно в технической литературе закон Стефана — Больцмана пишут в следующем виде:

где Сs — коэффициент излучения абсолютно черного тела:

Закон Кирхгофа.

Для всякого тела энергия излучения и энергия поглощения зависят от температуры и длины волны. Различные тела имеют различные значения Е иА. Зависимость между ними устанавливается законом Кирхгофа.

.

.

Из закона Кирхгофа следует, что если тело обладает малой поглощательной способностью, то оно одновременно обладает и малой излучательной способностью (полированные металлы). Абсолютно черное тело, обладающее максимальной поглощательной способностью, имеет и наибольшуюизлучательную способность.

26. интенсификация теплообмена. типы теплообменнх аппаратов\

Одно из направлений интенсификации теплообмена в ТА связано с применением различно профилированных трубок. По мнению специалистов [1-7], реальное применение в конденсирующих ТА могут найти трубки, у которых искусственная шероховатость имеет место как с наружной, так и с внутренней стороны. Интенсификация теплообмена с паровой стороны при этом определяется изменением гидродинамики пленки конденсата на профилированной поверхности трубки - уменьшением за счет действия сил поверхностного натяжения средней толщины пленки конденсата, изменением траектории ее движения и турбулизацией. Интенсификация с водяной стороны также определяется гидродинамикой потока - нарушением упорядоченного течения жидкости в вязком подслое за счет его турбулизации и закрутки. Однако необходимо учитывать, что использование таких трубок приводит к увеличению гидравлического сопротивления ТА, а значит, требует проведения исследований для обоснования целесообразности использования профилированных трубок и выбора оптимальных параметров их профилирования применительно к конкретным ТА и условиям эксплуатации ПТУ. Анализ состояния вопроса [1-7] показал, что для обоснования целесообразности применения различно профилированных трубок в ТА ПТУ необходимо накопление и обобщение данных стендовых исследований и натурных испытаний с целью уточнения методик расчета аппаратов.

Исследование гидродинамики и теплообмена при конденсации пара на различно профилированных трубках проводилось на: профильных витых трубках (ПВТ), продольно-профилированных трубках (ППТ), трубках двойного профиля (ТДП) и встречно-винтовых трубках (ВВТ) [1,2].

Опытами установлено, что гидродинамика пленки конденсата на вертикальной ПВТ существенно отличается от гидродинамики пленки на гладкой трубке. На профильной трубке наблюдается процесс стягивания пленки в канавку и закрутки. При уменьшении шага между канавками S угол отклонения траектории движения пленки от вертикального направления увеличивается и происходит стягивание пленки конденсата в канавки за счет сил поверхностного натяжения.

Относительный эффект интенсификации теплоотдачи при конденсации неподвижного пара на вертикальной ПВТ зависит в основном от режима течения пленки конденсата и параметров профилирования трубок. Интенсивность теплообмена при конденсации пара на поперечно обтекаемой вертикальной ПВТ в зависимости от параметров процесса и параметров профилирования до 2,5 раз выше, чем при конденсации неподвижного пара на гладкой трубке.

Известно, что применение вертикальных ППТ [1,2] позволяет существенно (до 3,5 раз) повысить коэффициент теплоотдачи со стороны конденсирующегося пара. Это объясняется действием на пленку конденсата сил поверхностного натяжения на профилированной криволинейной поверхности трубки. На выступах трубки происходит более интенсивная конденсация пара, т.е. теплообмен фактически лимитируется толщиной пленки конденсата, стекающей по канавкам.

Было предложено дополнительно профилировать ППТ винтовой накаткой, аналогичной ПВТ. При этом предполагалось, что эффект интенсификации будет реализовываться как на наружной поверхности трубки (за счет изменения гидродинамики пленки конденсата), так и внутри нее (за счет турбулизации пристенного слоя теплоносителя). Опытами установлено, что ППТ позволяет повысить уровень теплоотдачи при конденсации водяного пара в среднем в два раза по сравнению с гладкой трубкой. Теплоотдача со стороны конденсирующегося пара на ТДП в зависимости от разности температур "пар-стенка" увеличивается в 1,8-2,2 раза по сравнению с ППТ. В данном случае, по-нашему мнению, проявляются два эффекта: винтовая канавка, заполняясь конденсатом из области продольных канавок, частично отводит его по нисходящей спирали; при этом за счет поворотов часть конденсата с поверхности трубки сбрасывается; винтовая выдавка металла продольных выступов, внедряясь в область течения конденсата в продольных канавках, образует в них чередующиеся локальные сужения, что вносит возмущение в "толстую" ламинарную пленку конденсата, стекающую по продольным канавкам. Первый эффект приводит к уменьшению средней толщины пленки конденсата, а второй - к ее дополнительной турбулизации. Сумма этих эффектов и вызывает интенсификацию теплообмена со стороны конденсирующегося пара.

Одной из перспективных поверхностей для теплообменных аппаратов ПТУ является трубка со встречной винтовой накаткой (ВВТ). Исследования теплообмена при конденсации неподвижного пара показали, что коэффициент теплопередачи ВВТ на 20-30% выше, чем близких по параметрам накатки ПВТ.

Результатами сравнительных испытаний более 100 различных конденсирующих ТА с ПВТ установлено, что интенсификация теплообмена в зависимости от параметров профилирования трубок и режима течения в них воды (при оптимально выбранных параметрах ПВТ) составила от 10 до 80%. Гидравлическое сопротивление ТА при этом возрастает примерно на такую же величину.

Известно [8], что организация режима капельной конденсации пара является самым перспективным направлением интенсификации теплообмена при конденсации пара. Результаты исследований применения нового гидрофобизатора (полифторалкилдисульфид) для трубок из материалов МНЖ5-1 и Л68 показали, что уровень коэффициента теплоотдачи со стороны пара в три- четыре раза превышает теплоотдачу при пленочной конденсации. Опытами установлено, что при попадании в пар воздуха (в момент отключения установки) эффект интенсификации теплообмена резко уменьшается и наблюдается режим смешанной конденсации пара. При возобновлении опыта режим капельной конденсации восстанавливался через 15-20 часов работы установки. После возобновления капельной конденсации уровень теплообмена восстанавливался практически до первоначальной величины. Этот очень важный для практики результат может быть объяснен с учетом современных представлений по динамике биологических систем на основе проведенных спектрометрических исследований гидрофобного покрытия трубок после серии опытов по капельной конденсации. Использованный в опытах стимулятор капельной конденсации имеет в своей структуре как гидрофобный, так и гидрофильный фрагменты. Это увеличивает число степеней свободы конформационного расположения цепи. При резком снижении температуры и отключении подачи в установку пара реализуется более компактная конформация с обнажением гидрофильного фрагмента молекулы. Все это приводит к реализации режима пленочной (смешанной) конденсации в первоначальный момент после повторного включения пара. В дальнейшем водородные связи вызывают самоорганизацию мономолекулярного покрытия с обнажением только гидрофобных участков молекул, что и обеспечивает возобновление режима капельной конденсации. Фактически наблюдается новый тип самоорганизующейся мономолекулярной пленки, которая в зависимости от внешних условий может находиться в различных конформационных состояниях. Коэффициент теплопередачи при капельной конденсации пара на гладкой горизонтальной трубке (МНЖ5-1) в 1,5-2,0 раза выше, чем при пленочной конденсации.

Результаты стендовых испытаний по применению гидрофобизатора на ПВТ (гидрофобизатор наносился на выступы ПВТ) показали, что на вертикальных ПВТ наблюдался отрыв и сброс стекающей пленки конденсата с поверхности трубки в зонах капельной конденсации, что, по-нашему мнению, вызывало уменьшение количества стекающего конденсата по поверхности вертикальной ПВТ и приводило к повышению уровня теплопередачи на 15-25%,

Результаты полупромышленных испытаний опытного модуля (56 горизонтальных трубок, материал - МНЖ5-1), включенного параллельно конденсатору турбины К-300-240 на Рефтинской ГРЭС, проведенных совместно с НПО ЦКТИ, показали, что гидрофобизатор при однократном нанесении на поверхность теплообмена обеспечил поддержание режима капельной конденсации в течение более 4500 часов; при этом коэффициент теплопередачи за счет организации режима капельной конденсации увеличился на 35-70%.

Вибрация трубок теплообменных аппаратов отражается на характере течения пленки конденсата и, следовательно, на теплоотдаче от конденсирующегося пара.

Обобщение экспериментальных данных показало, что в зависимости от удельной паровой нагрузки и параметров вибрации коэффициент теплоотдачи при конденсации пара на вибрирующей горизонтальной трубке может увеличиваться или уменьшаться по сравнению с коэффициентом теплоотдачи при конденсации пара на неподвижной трубке.

Результаты экспериментального исследования обобщены зависимостями, которые дают возможность рассчитать величину поправки к коэффициенту теплоотдачи с паровой стороны для горизонтальных и вертикальных ТА.

Как показывают расчеты, влияние вибрации трубок горизонтальных сетевых подогревателей на теплоотдачу со стороны конденсирующегося пара при характерном для ПСГ уровне удельных паровых нагрузок выражается в увеличении коэффициента теплоотдачи с паровой стороны на величину от 1,6 до 6,7%.

По результатам проведенных стендовых исследований и промышленных испытаний можно предложить ряд практических рекомендаций по повышению эффективности теплообменных аппаратов ПТУ:

- - Выбор наиболее эффективных параметров профилирования трубок необходимо производить на основе оптимизации параметров профилирования и технико-экономического анализа всей ПТУ.

- - При использовании в ТА продольно-профилированных трубок и трубок двойного профилирования можно принять, что теплопередача при конденсации пара увеличивается на 40-150% в зависимости от плотности теплового потока.

- - При использовании в теплообменных аппаратах профилированных трубок с целью повышения надежности соединения трубок с трубными досками концы трубок должны предусматриваться гладкими в пределах 150-200 мм.

- - Применение нового перспективного гидрофобизатора в конденсирующих ТА ПТУ позволяет увеличивать коэффициент теплоотдачи до 3 раз по сравнению с пленочной конденсацией пара. Однако с течением времени идет некоторое понижение коэффициента теплопередачи.

Считаем, что решение вопроса о целесообразности применения любой разработки по повышению эффективности ТА ПТУ должно производиться на основе комплексного технико-экономического анализа для всей энергоустановки. При этом любой ТА необходимо рассматривать не изолированно, а как органичный элемент ПТУ. Основы такой комплексной технико-экономической методики для конкретных ТА ПТУ и конкретных условий эксплуатации на ТЭС представлены в работах [2,9].

Виды теплообменных аппаратов

Теплообменные аппараты классифицируют по:

- по конструкции – аппараты, изготовленные из труб (кожухотрубчатые, «труба в трубе», оросительные, погружные, змеевиковые, воздушного охлаждения); аппараты, поверхность теплообмена которых изготовлена из листового материала (пластинчатые, спиральные, сотовые); аппараты с поверхностью теплообмена, изготовленной из неметаллических материалов (графита, пластмасс, стекла и др.);

- по назначению – холодильники, подогреватели, испарители, конденсаторы;

- по направлению движения теплоносителей – прямоточные, противоточные, перекрестного тока и др.

В общем выпуске теплообменных аппаратов для химической и смежных отраслей промышленности в РФ около 80% занимают кожухотрубчатые теплообменники. Эти теплообменники достаточно просты в изготовлении и надежны в эксплуатации и в то же время достаточно универсальны.

Теплообменники типа «труба в трубе» и змеевиковые стальные в общем объеме теплообменной аппаратуры составляют около 8%, а оросительные из чугуна – около 2%.

2. Кожухотрубчатые теплообменники

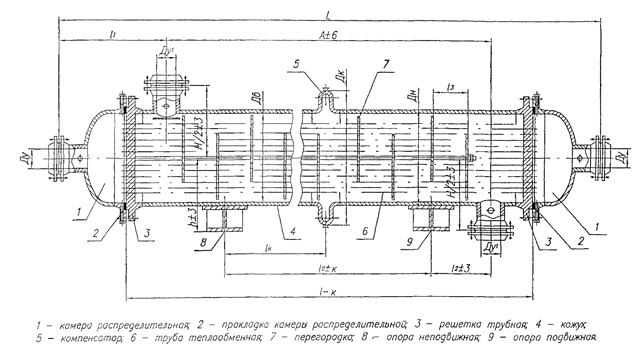

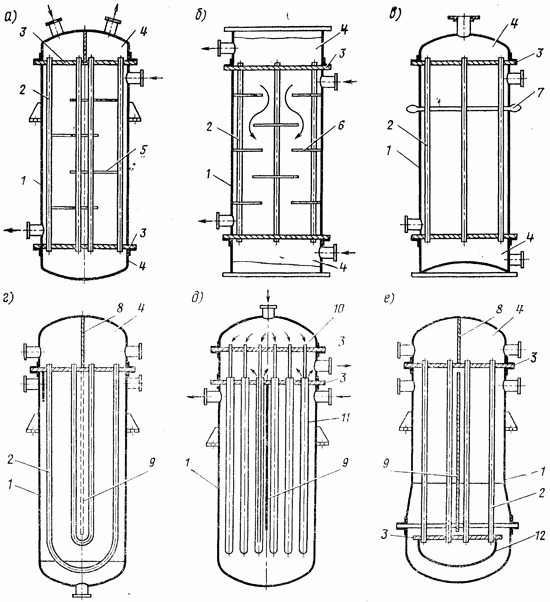

Рис.1. Кожухотрубчатый теплообменник

Кожухотрубчатые теплообменники относятся к наиболее распространенным. Их применяют в промышленности и на транспорте в качестве нагревателей, конденсаторов, охладителей, для различных жидких и газообразных сред. Основными элементами кожухотрубчатого теплообменника являются: кожух (корпус), трубный пучок, камеры-крышки, патрубки, запорная и регулирующая арматура, контрольная аппаратура, опоры, каркас. Кожух аппарата сваривают в виде цилиндра из одного или нескольких, обычно стальных листов. Толщина стенки кожуха определяется максимальным давлением рабочей среды в межтрубном пространстве и диаметром аппарата. Днища камер могут быть сферическими сварными, эллиптическими штампованными и реже – плоскими. Толщина днищ не должна быть меньше толщины корпуса.

Предпочтительнее вертикальное расположение корпуса и всего теплообменника, так как в этом случае уменьшается площадь, занимаемая аппаратом, и более удобно расположение его в рабочем помещении.

Рис. 2. Трубные пучки кожухотрубчатых теплообменников

Трубный пучок теплообменника может быть собран из гладких стальных бесшовных, латунных или медных прямых или U- и W-образных труб диаметром от нескольких миллиметров до 57 мм и длиной от нескольких сантиметров до 6–9 м с диаметром корпуса до 1,4 м и более. Внедряются, особенно в холодильной технике и на транспорте, образцы кожухотрубчатых и секционных теплообменников с низкими накатными продольными, радиальными и спиральными ребрами. Высота продольного ребра не превышает 12–25 мм, а высота выступа катаных труб 1,5–3,0 мм при 600–800 ребрах на 1 м длины. Внешний диаметр труб с низкорадиальными (накатными) ребрами мало отличается от диаметра гладких труб, хотя поверхность теплообмена при этом возрастает в 1,5–2,5 раза. Форма такой поверхности теплообмена обеспечивает высокую тепловую эффективность аппарата при рабочих средах с различными теплофизическими свойствами.

В зависимости от конструкции пучка как гладкие, так и накатные трубы закрепляют в одной или двухтрубных решетках развальцовкой, разбортовкой, сваркой, спайкой или сальниковыми соединениями. Из всех перечисленных способов реже применяют более сложные и дорогостоящие сальниковые уплотнения, допускающие при тепловых удлинениях продольное перемещение труб.

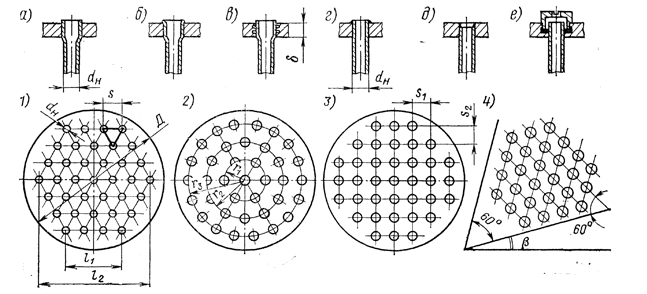

Рис. 3. Способы закрепления и размещения труб в трубных решетках: а – развальцовкой; б – развальцовкой с отбортовкой; в – развальцовкой в очках с канавками; г и д – приваркой; е – с помощью сальника; 1 – по сторонам и вершинам правильных шестиугольников (треугольников); 2 – по концентрическим окружностям; 3 – по сторонам и вершинам квадратов; 4 – по сторонам и вершинам шестиугольников со смещенной на угол β диагональю.

Размещение труб в трубных решетках (рис. 3.) может быть осуществлено несколькими способами: по сторонам и вершинам правильных шестиугольников (шахматное), по сторонам и вершинам квадратов (коридорное), по концентрическим окружностям и по сторонам и вершинам шестиугольников со смещенной на угол β диагональю. Преимущественно трубы размещаются равномерно на всей площади решетки по сторонам и вершинам правильных шестиугольников. В аппаратах, предназначенных для работы на загрязненных жидкостях, часто принимают прямоугольное размещение труб для облегчения очистки межтрубного пространства.

В горизонтальных кожухотрубчатых теплообменниках–конденсаторах с целью уменьшения термического сопротивления на внешней поверхности труб, вызываемого пленкой конденсата, трубы рекомендуется размещать по сторонам и вершинам шестиугольника со смещенной на угол β диагональю, оставляя при этом в межтрубном пространстве свободные проходы для пара.

Некоторые варианты компоновки трубных пучков в корпусе приведены на (рис. 4.). Если обе решетки пучка из прямых труб зажимаются между верхними и нижними фланцами корпуса и крышек, то такой аппарат будет жесткой конструкции (рис.4. а, б). Теплообменники жесткой конструкции применяются при сравнительно небольшой разности температур между корпусом и трубами (примерно 25–30° С) и при условии изготовления корпуса и труб из материалов с близкими значениями их коэффициентов удлинения. При проектировании аппарата необходимо рассчитывать напряжения, возникающие вследствие тепловых удлинений труб в трубной решетке, особенно в местах соединения труб с решеткой. По этим напряжениям в каждом конкретном случае определяют пригодность или непригодность аппарата жесткой конструкции. Возможные варианты кожухотрубчатых теплообменников нежесткой конструкции показаны также на (рис. 4., в, г, д, е).

Рис. 4. Схемы кожухотрубчатых теплообменников: а – с жестким креплением трубных решеток с сегментными перегородками; б – с жестким креплением трубных решеток с кольцевыми перегородками; в – с линзовым компенсатором на корпусе; г – с U-образными трубами; д – с двойными трубами (труба в трубе); е – с «плавающей» камерой закрытого типа; 1 – цилиндрический корпус; 2 – трубы; 3 – трубная решетка; 4 – верхняя и нижняя камеры; 5, 6, 9 – сегментная, кольцевая и продольная перегородки в межтрубном пространстве; 7 – линзовый компенсатор; 8 – перегородка в камере; 10 – внутренняя труба; 11 – наружная труба; 12 – «плавающая» камера.

В теплообменниках с U-образными (рис.4., г), а также с W-образными трубами оба конца труб закрепляют в одной (чаще в верхней) трубной решетке. Каждая из труб пучка может свободно удлиняться независимо от удлинения других труб и элементов аппарата. При этом в местах соединений труб с трубной решеткой и в соединении трубной решетки с корпусом не возникает никаких напряжений. Эти теплообменники пригодны для работы при высоких давлениях теплоносителей. Однако аппараты с гнутыми трубами не могут быть признаны лучшими из-за трудности изготовления труб с разным радиусом изгиба, сложности замены и неудобства очистки гнутых труб.

В кожухотрубчатых теплообменниках с двойными трубами (рис.4., д) каждый элемент состоит из двух труб: наружной – с закрытым нижним концом и внутренней – с открытым концом. Верхний конец внутренней трубы меньшего диаметра закрепляют развальцовкой или сваркой в верхней трубной решетке, а трубу большего диаметра – в нижней трубной решетке. При таких условиях монтажа каждый из элементов, состоящий из двух труб, может свободно удлиняться без возникновения тепловых напряжений. Нагреваемая среда движется по внутренней трубе, затем по кольцевому каналу между наружной и внутренней трубами. Тепловой поток от греющей к нагреваемой среде передается сквозь стенку внешней трубы. Кроме того, в процессе переноса теплоты участвует и поверхность внутренней трубы, потому что температура нагреваемой среды в кольцевом канале выше температуры той же среды во внутренней трубе.

27. основные положения и законы теории массообмена. основные соотношения и модели

| Основные положения и законы теории массообмена ОСНОВНЫЕ ПОЛОЖЕНИЯ И ЗАКОНЫ ТЕОРИИ МАССОПЕРЕНОСА 1. Общие сведения В природе и технике наряду с теплообменными широко распространены и массообменные процессы. Очень часто они идут совместно, и от интенсивности одних зависит скорость других. В природе это, например, - процессы переноса теплоты и массы воздушными и водяными течениями и процессы окисления веществ в живых организмах. В технике — процессы восстановления металлов из руд и окисления (горения) топлив, примесей и железа при плавке и нагреве стали. В теории массообмена различают массоотдачу и массопередачу. Массоотдача — перенос массы в пределах одной фазы (гомогенный массоперенос), а массопередача — перенос одного или нескольких веществ из одной фазы в другую через поверхность раздела фаз (гетерогенный массоперенос). Состав фаз выражают: в объемных концентрациях, кг/мэ или кмоль/м3 ; в массовых или мольных долях, кг/100 кг или кмоль/ЮО кмоль. Состав газовых смесей выражают парциальными давлениями. Основную часть жидкой или газообразной фазы, в которой поле концентраций компонентов постоянно, называют ядром. Дело в том, что на поверхности раздела фаз концентрации компонентов отличаются от концентраций этих же веществ в ядрах. Изменение концентраций от значений на границе до их величины в ядре происходит в пределах тонкого пограничного слоя между поверхностью раздела фаз и ядром. Несмотря на относительное перемещение фаз, режим движения в концентрационном пограничном слое очень часто сохраняется ламинарным. Перенос массы между фазами происходит до наступления подвижного равновесия, при котором из одной фазы во вторую переносится столько же вещества, сколько его переходит на второй фазы в первую. Массообмен в пределах одной фазы заканчивается после выравнивания концентраций по всему объему. Массообмен — самопроизвольный процесс переноса какого-либо вещества в форме молекул, атомов, ионов в пространстве с неоднородной концентрацией этого вещества. Массообмен имеет место и при неоднородных полях температур и давлений в рассматриваемом объеме. Молекулярную диффузию под действием неоднородного распределения концентраций в объеме называют концентрационной диффузией. Если причиной диффузии являются разности'(градиенты) температур или давлений, то эти виды диффузионного переноса вещества называют термо- или бародиффузией. Вещество может переноситься под одновременным воздействием нескольких градиентов: концентраций, температур и давлений. Перенос массы помимо молекулярной диффузии может также осуществляться движущимися массами (конвекцией). Совместный перенос массы молекулярной диффузией и конвективным переносом называют конвективным массообменом. Молекулярная диффузия имеет место в неподвижных потоках или в пограничных слоях, находящихся вблизи границы раздела фаз. Она обусловливается беспорядочным движением частичек переносимого вещества. Перенос вещества под действием турбулентных пульсаций называют турбулентной диффузией. Направление переноса вещества внутри фазы или между фазами определяется градиентом его концентраций в отдельных точках системы. Вещество всегда переходит из фазы, где его содержание выше равновесного, в фазу или область, в которых его концентрация ниже равновесного значения (или от большего градиента к меньшему). Скорость массопередачи связана с механизмом переноса распределяемого вещества между фазами, между которыми происходит массообмен. Наиболее распространенные процессы массопередачи в металлургии: абсорбция — поглощение газа жидкостью; адсорбция — поглощение газов, паров или жидкостей твердыми поглотителями; восстановление — удаление кислорода из оксидов металлов (руд); десорбция — процесс обратной абсорбции и адсорбции; насыщение — обогащение поверхностных слоев стали одним или несколькими химическими элементами; окисление — соединение горючего вещества с окислителем, например, при горении топлива в рабочем пространстве печей или горение некоторых химических элементов в расплавах (стали, штейне и т. д.); растворение твердых веществ в жидкостях; сушка - удаление влаги из твердых материалов путем ее испарения. Многие технологические процессы в металлургии реализуются несколькими одновременно протекающими гетерогенными процессами массопереноса. Причем направление переноса веществ из фазы в фазу определяется его концентрациями в фазах и условиями равновесия. Перенос массы в процессах сопровождается переносом энергии. Плотность потока массы, кг/(м2 • К), вещества т, переносимого молекулярной диффузией в бинарных (двухкомпонентных) смесях, можно определить по первому закону Фика: m^-D^dc/dri), (5. 1) где Dj — коэффициент диффузии i-того компонента, м2 /с; dc/dn — градиент концентраций, кг/м4 . Смысл коэффициента диффузии, кг • м/[(кг/мэ ) • с], можно понять из формулы D = mdn/dc. Следовательно, он определяет количество вещества, диффундирующего в единицу времени через единицу поверхности при градиенте концентраций, равном 1. Это физическая константа, не зависящая от гидродинамических условий массопереноса. Бе значение зависит от вида переносимого вещества, свойств среды, через которую оно диффундирует, температуры и давления. Коэффициенты диффузии газа в среду другого газа составляют 0,1 — 1 см2 /с, а диффузии газа в жидкости ~ 1 см2 /(сут), т. е. в 1 - 105 меньше. Следовательно молекулярная диффузия — весьма медленный процесс. Обычно величина коэффициента диффузии в газах в литературе приводится для Г0 = 273 К и р0 = 1 • 105 Па. Поэтому ее обозначают DQ . Значения D при иных давлениях можно вычислить по формуле D = D0 (p/P0 )3 '2 . В справочниках коэффициенты диффузии в жидкостях даны для температуры 20 °С (р20 ). Пересчитать эту величину для другой температуры можно по формуле D = D3 O [l + d(r-20)], где d = 6,33 i0 '5 /p°>33 . В последнем выражении ц — динамический коэффициент вязкости растворителя, Па • с; р — плотность растворителя, кг/м3 . Для газовых фаз закон Фика можно выразить с помощью уравнения состояния идеальных газов. Концентрация какого-либо компонента фазы, кг/м3 , с = 1/у = р/(ЯГ). Здесь v — удельный объем компонента при его локальном парциальном давлении р, м3 /кг; R — газовая постоянная, Дж/(кг ■ К); Т — температура компонента, К; р — местное парциальное давление диффундирующего компонента, Па. При Г- const — = (RT)-4p/un и m—[D/(«T)]dp/dn = -D dp/dn. dn Здесь Dp — коэффициент молекулярной диффузии газа в газе, отнесенный к градиенту парциального давления, с. Для бинарной смеси (состоящей из двух компонентов) коэффициенты диффузии компонентов и Dp неодинаковы вследствие различия газовых постоянных. Поэтому их отношение, при D г = D2 где Ц1 и Ц2 — молекулярные массы компонентов бинарной смеси, кг/моль. Знак минус с правой части закона Фика указывает на то, что поток массы и градиент концентрации направлены в противоположные стороны. Для бинарной смеси справедливо соотношение D1 = D2 , т. е. коэффициенты диффузии взаимно диффундирующих веществ равны. Для многокомпонентной смеси это соотношение не выполняется. Плотность потока массы, переносимой в пределах фазы турбулентной диффузией, m = -DT (dc/dn), (5. 2) где Dx — коэффициент турбулентной диффузии, зависящий только от гидродинамических условий процесса (с* орости потока, масштаба турбулентности), м2 /с. Известно, 4ToDI >D. В жидкостях и газах суммарный перенос массы молекулярной и конвективной диффузией определяется выражением m ■ mM + mK = — Ddc/dn + cw, (5. 3) где mR — плотность потока массы, переносимой конвективной диффузией, С — концентрация диффундирующего вещества внутри фазы, кг/м3 ; w — скорость потока вещества внутри фазы, м/с. В (5. 3) градиент концентрации и скорость потока противоположны по направлению. Движение потока значительно увеличивает перенос массы, поэтому тк ~> тм . Плотность потока массы, кг/(м2 • с), внутри фазы, например, от поверхности раздела в ядро, можно вычислить по уравнению т = В(сп -с0 ). (5. 4) Здесь (сп — cQ ) — разность концентраций, являющаяся движущей силой процесса; с. — средняя концентрация в ядре потока; сп — средняя концентрация на поверхности раздела фаз; В — коэффициент массоотдачи. Он определяет количество массы, переносимой от поверхности раздела фаз в ядро фазы (или в обратном направлении) через единицу поверхности в единицу времени при движущей силе (сп — cQ ) равной единице. Он не является физическим свойством вещества; это — кинетическая характеристика, зависящая не только от свойств фазы, но и от гидродинамических условий течения потока. Этот коэффициент учитывает как молекулярный, так и турбулентный перенос вещества. Коэффициент массоотдачи может быть выражен в разных единицах в зависимости от выбранной системы выражения движущей силы процесса переноса вещества. В общей форме В = m/Дс = кг [м2 • с (е. д. с.)], где е. д. с. — единицы движущей силы. Если движущей силой процесса переноса является разность объемных концентраций, кг/м3 , то коэффициент массоотдачи, м/с, обозначают р0 . Если же разность концентраций выражена в относительных единицах (кг/кг или кмоль/кмоль), то коэффициент массоотдачи, кгДм2 • с), обозначают Рс или рт соответственно. Если же движущей силой переноса является разность парциальных давлений, Па, то коэффициент массоотдачи, с/м, обозначают Рр . Уравнение (5. 4) — аналог уравнения Ньютона - Рихмана. Интенсифицировать массообменные процессы можно за счет повышения коэффициента массоотдачи или увеличения площади поверхности, воспринимающей или отдающей массу, так как разность концентраций устанавливается условиями технологического процесса. Чаще всего прибегают к увеличению поверхности массообмена /, осуществляя, например, обработку материала в слое. Если температура диффундирующего газа не изменяется по объему фазы, то и уравнения состояния газа можно записать, что концентрации сп -1/тп -Рп /(ЙТ) и с0 = 1/у0 = р0 /(ЙГ). Поэтому разность концентраций сп - cQ = (рп - р0 )/(КГ). Здесь vn и v0 - удельны! объемы диффундирующего газа при их парциальных давлениях рп и р0 , м3 /кг; рп и Р0 - парциальные давления газа у поверхности фаз и в ядре, Па. При подстановке последнего соотношения в (5. 4) получим формулу Дальтона для т, кг/(м2 • с): т-[р/(йГ)](рп -р0 ) = рр (рп -р0 ), (5. 3) где рр — коэффициент массоотдачи, отнесенный к разности парциальных давлений. Коэффициенты массоотдачи можно определить следующим образом. Примем, что у поверхности раздела фаз существует ламинарный концентрационный пограничный слой, перенос массы в котором происходит молекулярной диффузией в соответствии с первым законом Фика: m - -Ddc/dn = р(с„ - с0 ) = р Ас. Поэтому P = -(D/Ac)dc/dn. Если вместо разности концентраций воспользоваться разностью парциальных давл то рр = -(£>р/Др) dp/dn = -[Dp /(pn - p0 )]dp/dn, где Dp = D/(RT) — коэффициент молекулярной диффузии какого-либо компон фазы, отнесенный к градиенту парциального давления, с. Из вышеизложенного хорошо просматривается аналогия между Р и коэффици конвективной теплоотдачи, поэтому для отыскания величины коэффициентов ма отдачи применимы все те методы конвективного теплопереноса, которые были расе рены ранее. |

Дата: 2019-03-05, просмотров: 449.