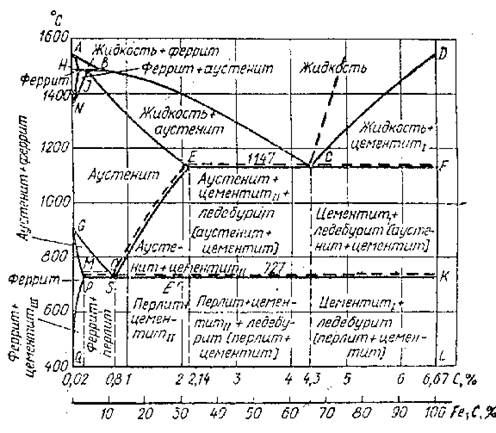

Равновесное состояние железоуглеродистых сплавов в зависимости от содержания углерода и температуры описывает диаграмма состояния железо - углерод. На диаграмме состояния железоуглеродистых сплавов (рис.) на оси ординат отложена температура, на оси абсцисс - содержание в сплавах углерода до 6,67%, то есть до такого количества, при котором образуется цементит Fе3С. По диаграмме состояния системы железо - углерод судят о структуре медленно охлажденных сплавов, а также о возможности изменения их микроструктуры в результате термической обработки, определяющей эксплуатационные свойства.

На диаграмме состояния Fe - Fе3С приняты международные обозначения. Сплошными линиями показана диаграмма состояния железо - цементит (метастабильная, так как возможен распад цементита), а пунктирными - диаграмма состояния железо - графит (стабильная). Рассматриваемую диаграмму правильнее считать не железоуглеродистой (Fe - С), а железоцементитной (Fe - Fе3С), так как свободного углерода в сплавах не содержится. Но так как содержание углерода пропорционально содержанию цементита, то практически удобнее все изменения структуры сплавов связывать с различным содержанием углерода.

Компоненты системы железо и углерод - элементы полиморфные. Основной компонент системы - железо. Углерод растворим в железе в жидком и твердом состояниях, а также может образовать химическое соединение - цементит Fе3С или присутствовать в сплавах в виде графита. В системе железо-цементит (Fe - Fе3С) имеются следующие фазы: жидкий раствор. Твердые растворы - феррит и аустенит, а также химическое соединение - цементит. Феррит может иметь две модификации - высоко- и низкотемпературную.

Высокотемпературная модификация -Fe и низкотемпературная - -Fe представляют собой твердые растворы углерода, соответственно, в - и - железе. Предельное содержание углерода в -Fe при 723°С -0,02%, а при 20°С - 0,006%. Низкотемпературный феррит -Fe по свойствам близок к чистому железу и имеет довольно низкие механические свойства, например, при 0,06% С: = 250 МПа; - 50%; = 80%; твердость - 80...90 НВ. Аустенит -Fe - твердый раствор углерода в -железе. Предельная растворимость углерода в железе 2,14%. Он устойчив только при высоких температурах, а с некоторым примесями (Мn, Сг и др.) при обычных (даже низких) температурах.

Аустенит обладает высокой пластичностью, низкими пределами текучести и прочности. Твердость аустенита 160...200 НВ. Цементит Fе3С - химическое соединение железа с углеродом, содержащее 6,67% vглерода. Между атомами железа и углерода в цементите действуют металлическая и ковалентная связи. Температура плавления ~1250°С.

Цементит является метастабильной фазой; область его гомогенности очень узкая и на диаграмме состояния он изображается вертикалью. Время его устойчивости уменьшается с повышением температуры: при низких температурах он существует бесконечно долго, а при температурах, превышающих 950°С, за несколько часов распадается на железо и графит. Цементит имеет точку Кюри (210°С) и обладает сравнительно высокими твердостью (800 НВ и выше) и хрупкостью. Прочность его i растяжение очень мала ( =40 МПа). В системе железо - цементит имеются две тонкие механические смеси фаз - эвтектическая (ледебурит) и эвтектоидная (перлит).

Ледебурит является смесью двух фаз -Fe + Fе3С, образующихся при 1130°С в сплавах, содержащих от 2,0 до 6,67%С, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов, главным образом, чугунов. Ледебурит обладает достаточно высокими прочностью (НВ>600) и хрупкостью.

Перлит (до 2,0%С) представляет собой смесь a-Fe + Fе3С (в легированных сталях -карбидов), образующуюся при 723°С и содержании углерода 0,83% в процессе распада аустенита, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов. Механические свойства перлита зависят от формы и дисперсности частичек цементита (прочность пластинчатого перлита несколько выше, чем зернистого): =800...900 МПа; < 16%; НВ 180..,220. Диаграмма состояния Fe - Fе3С (рис.) является комбинацией диаграмм простых типов. На ней имеются три горизонтали трехфазных равновесий: перитектического (1496°С), эвтектического (1147°С) и эвтектоидного (727°С). Все линии на диаграмме состояния соответствуют критическим точкам, то есть температурам, при которых происходят фазовые и структурные превращения в железоуглеродистых сплавах. Линия ABCD - линия начала кристаллизации сплава (ликвидус), линия AHJECF - линия конца кристаллизации сплава (солидус). В области диаграммы HJCE находится смесь двух фаз: жидкого раствора и аустенита, а в области CFD - жидкого раствора и цементита. В точке С при содержании 4,3%С и температуре 1130°С происходит одновременная кристаллизация аустенита и цементита и образуется их тонкая механическая смесь - ледебурит. Ледебурит присутствует во всех сплавах, содержащих от 2,0 до 6,67%С (чутуны). Точка Е соответствует предельному насыщению железа углеродом (2,0%С). В области диаграммы AGSF находится аустенит. При охлаждении сплавов аустенит распадается с выделением по линии GS феррита, а по линии SE - вторичного цементита. Линии GS и PS имеют большое практическое значение для установления режимов термической обработки сталей. Линию GS называют линией верхних критических точек, а линию PS -нижних критических точек. В области диаграммы GSP находится смесь двух фаз - феррита и распадющегося аустенита, а в области диаграммы SEE' - смесь вторичного цементита и распадающегося аустенита. В точке S при содержании 0,8%С и при температуре 723°С весь аустенит распадается и одновременно кристаллизуется тонкая механическая смесь феррита и цементита - перлит. Линия PSK соответствует окончательному распаду аустенита и образованию перлита. В области ниже линии PSK никаких изменений структуры не происходит. Структурные превращения в сплавах, находящихся в твердом состоянии, вызваны следующими причинами: изменением растворимости углерода в железе в зависимости от температуры сплава (QP и SE), полиморфизмом железа (PSK) и влиянием содержания растворенного углерода на температуру полиморфных превращений (растворение углерода в железе способствует расширению температурной области существования аустенита и сужению области феррита).

Диаграмма стабильного равновесия Fe - Fе3С, обозначенная на рис. пунктиром, отображает возможность образования высокоуглеродистой фазы - графита - на всех этапах структурообразования в сплавах с повышенным содержанием углерода. Диаграмма состояния стабильной системы железо - графит отличается от метастабильной системы железо-цементит только в той части, где в фазовых равновесиях участвует высокоуглеродистая фаза (графит или цементит). На диаграмме состояния различают две области: стали и чугуны. Условия принятого разграничения - возможность образования ледебурита (предельная растворимость углерода в аустените): • стали - до 2,14% С, не содержат ледебурита; • чугуны - более 2,14% С, содержат ледебурит. В зависимости от содержания углерода (%) железоуглеродистые сплавы получили следующие названия: • менее 0,83 - доэвтектоидные стали; • 0,83 - эвтектоидные стали; • 0,83...2 - заэвтектоидные стали; • 2...4,3 - доэвтектические чугуны; • 4,3...6,67 - заэвтектические чугуны.

4. Механические свойства стали.

Характеризуют следующие основные показатели.

1) Предел текучести s T характеризующий напряжение, до достижения которого можно считать металл работающим упруго и пользоваться методами расчета по упругой стадии материала.

2) Временное сопротивление (предел прочности) s B характеризующее условное напряжение разрыва растянутого образца (отношение разрушающей нагрузки к первоначальной площади сечения). Временное сопротивление характеризует прочность стали.

3) Относительное удлинение e - отношение приращения длины образца после разрыва к ее исходному значению. Различают два относительных удлинения: для длинного круглого образца (Lрасч= 10d)-d10 и для короткого (Lрасч= 5d)-d5. Относительное удлинение характеризует, пластические свойства стали.

4) Ударная вязкость αн – работа, затраченная на разрушение специального образца ударным изгибом. Ударная вязкость характеризует склонность стали к переходу в хрупкое состояние. Порог хладноломкости - t°С при которой происходит спад ударной вязкости или снижение её ниже 0,03

5) Изгиб в холодном состоянии на 180°С. Это испытание характеризует пластические свойства стали и склонность ее к трещинообразованию.

Испытание стали.

Статические испытания на растяжение ГОСТ 1497-84 Металлы. Методы испытаний на растяжение.

Одно из наиболее распространённых видов испытаний для определения механических свойств материалов. При статическом растяжении, как правило, определяются следующие характеристики материала.

Характеристики прочности, получаемые при испытании на растяжение: предел пропорциональности, предел текучести, предел прочности (временное сопротивление разрушению), истинное сопротивление разрыву. Характеристики пластичности: относительное остаточное удлинение, относительное остаточное сужение. Характеристики упругости: модуль упругости (модуль Юнга).

Основные типы материалов:

Принято разделять пластичные и хрупкие материалы. Основное отличие состоит в том, что первые деформируются в процессе испытаний с образованием пластических деформаций, а вторые практически без них вплоть до своего разрушения. За критерий для условной классификации материалов можно принять относительное остаточное удлинение д = (lк ? l0)/l0, где l0 и lк - начальная и конечная длина рабочей части образца), обычно вычисляемое в процентах. В соответствии с величиной остаточного удлинения материалы можно разделить на: пластичные; малопластичные (5 % < д < 10 %);хрупкие.

(Образцы для статических испытаний)

(Образцы для статических испытаний)

Для испытаний на статическое растяжение используют образцы как с круглым, так и с прямоугольным сечением. Предъявляются повышенные требования к изготовлению образцов, как с точки зрения геометрии, так и с точки зрения обработки резанием. Требуется высокая однородность диаметра образца по его длине, соосность и высокое качество поверхности (малая шероховатость, отсутствие царапин и надрезов).

Образцы круглого сечения, как правило, имеют рабочую длину, равную четырём или пяти диаметрам -- т. н. короткие образцы или десяти диаметрам -- т. н. нормальные образцы. Перед началом испытания замеряется диаметр образца (обычно 6, 10 или 20 мм) для вычисления напряжения у и для расчёта относительного остаточного сужения после разрушения образца.

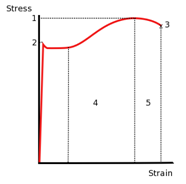

(Диаграмма растяжения пластичного материала)

(Диаграмма растяжения пластичного материала)

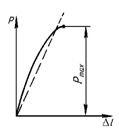

Обычно диаграмма растяжения является зависимостью приложенной нагрузки P от абсолютного удлинения Дl. Современные машины для механических испытаний позволяют записывать диаграмму в величинах напряжения у (у = P/A0, где A0 -- исходная площадь поперечного сечения) и линейной деформации е (е = Дl/l0 ). Такая диаграмма носит название диаграммы условных напряжений, так как при этом не учитывается изменение площади поперечного сечения образца в процессе испытания.

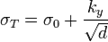

Начальный участок является линейным (т. н. участок упругой деформации). На нём действует закон Гука. Затем начинается область пластической деформации. Эта деформация остаётся и после снятия приложенной нагрузки. Переход в пластическую область обнаруживается не только по проявлению остаточных деформаций, но и по уменьшению наклона кривой с увеличением степени деформации. Данный участок диаграммы обычно называют площадкой (зоной) общей текучести, так как пластические деформации образуются по всей рабочей длине образца. По наклону начального участка диаграммы рассчитывается модуль Юнга. Для малоуглеродистой стали наблюдается т. н. «зуб текучести» и затем площадка предела текучести. Явление «зуба» текучести связано с дислокационным механизмом деформации. На начальном участке плотность дислокаций является недостаточной для обеспечения более высокой степени деформации. После достижения точки верхнего предела текучести начинается интенсивное образование новых дислокаций, что приводит к падению напряжения. Дальнейшая деформация при пределе текучести происходит без роста напряжения . Зависимость предела текучести, от размера зерна, d, выражена соотношением Холла-Петча:

После достижения конца площадки текучести (деформация порядка 2 -- 2,5 %) начинается деформационное упрочнение (участок упрочнения), видимое на диаграмме, как рост напряжения с ростом деформации. В этой области до достижения максимальной нагрузки (напряжения (уВ)) макродеформация остаётся равномерной по длине испытуемого образца. После достижения точки предела прочности начинает образовываться т. н. «шейка» - область сосредоточенной деформации. Расположение «шейки» зависит от однородности геометрических размеров образца и качества его поверхности. Как правило, «шейка» и, в конечном счёте, место разрушения расположено в наиболее слабом сечении. Для пластичных материалов при испытании на статическое растяжение одноосное напряжённое состояние сохраняется лишь до образования т. н. «шейки» (до достижения максимальной нагрузки и начала сосредоточенной деформации).

Образцы из пластичного материала разрушаются по поперечному сечению с уменьшением диаметра в месте разрыва из-за образования «шейки».

(Диаграмма растяжения хрупких материалов)

(Диаграмма растяжения хрупких материалов)

Диаграмма растяжения и диаграмма условных напряжений хрупких материалов по виду напоминает диаграмму, за тем исключением, что не наблюдается снижения нагрузки (напряжения) вплоть до точки разрушения. Кроме того, данные материалы не получают таких больших удлинений как пластичные и по времени разрушаются гораздо быстрее. На диаграмме хрупких материалов уже на первом участке имеется ощутимое отклонение от прямолинейной зависимости между нагрузкой и удлинением (напряжением и деформацией), так что о соблюдении закона Гука можно говорить достаточно условно. Так как пластических деформаций хрупкий материал не получает, то в ходе испытания не определяют предела текучести. Не имеет особенного смысла также рассчитывать и относительное сужение образца, так как шейка не образуется и диаметр после разрыва практически не отличается от исходного.

Динамические испытания. Основным динамическим испытанием является метод испытания на ударный изгиб (ГОСТ 9454-78).

Чем больше величина ударной вязкости, тем лучше материал сопротивляется динамической нагрузке. Образцы из хрупких материалов ломаются легко, с небольшой затратой работы на разрушение. Образцы из пластичных материалов наоборот - требуют на разрушение большей энергии. Материалы, требующие большой затраты энергии на излом называют вязкими. Все материалы, из которых изготавливают детали, воспринимающие динамические нагрузки, обязательно испытывают на удар.

Определение ударной вязкости при динамических испытаниях на ударный изгиб является основным практическим методом оценки склонности стали к хрупкому разрушению, которое, в отличие от вязкого, происходит без заметной пластической деформации и развивается катастрофически быстро.

Испытания на ударную вязкость или ударный изгиб (КС) проводятся для оценки надежности и работоспособности материалов в условиях динамического нагружения и их склонности к хрупкому разрушению, которые, в свою очередь, зависят от скорости изменения нагрузки и “мягкости” напряженного состояния. Поскольку вязкость (в том числе ударная) является интегральной характеристикой, зависящей одновременно от прочности и пластичности, то она более резко реагирует на изменения структурного состояния материалов, чем другие свойства, что особенно ярко проявляется при пониженных температурах. Поскольку одной из основных целей динамических испытаний является выявление склонности металла к хрупкому разрушению, для динамических испытаний наиболее подходящими являются жесткие способы нагружения (растяжение, изгиб), при которых достаточно велики максимальные нормальные напряжения, обуславливающие разрушение путем отрыва. Наибольшее распространение получили динамические испытания на изгиб, так как эти испытания достаточно просты, надежны, позволяют определять работу деформации и разрушения.

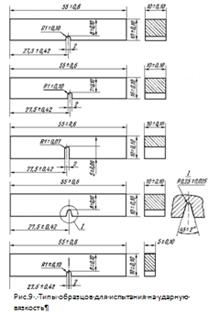

Для того, чтобы сделать напряженное состояние более жестким для динамических испытаний на изгиб применяют образцы с надрезом (для испытаний хрупких материалов, например чугуна, могут применяться динамические испытания на ударную вязкость на образцах без надреза). Кроме того, применение образцов с надрезом значительно уменьшает энергию необходимую для их разрушения, что позволяет уменьшить размеры копра. Сталь шлиф термический излом

Форма надреза стандартных образцов может быть в виде U, V, T.

Согласно ГОСТ 9454-78 в качестве основного используется образец с U-образным надрезом, но в отдельных случаях применяются также образцы и с другой формой надрезов.V-образный выполняется с углом при вершине 450 и радиусом закругления 0,25 мм, а роль T-образного надреза играет созданная на специальном приборе усталостная трещина. В соответствии с этим при записи ударной вязкости (КС) в ее обозначение вводится третья буква, указывающая вид надреза - KCU, KCV, KCT. Параметром KCV оценивается пригодность материалов для сосудов давления, трубопроводов и других конструкций повышенной надежности. Параметр KCT характеризует работу развития трещины при ударном изгибе и оценивает способность материала тормозить начавшееся разрушение. Он учитывается при выборе металлов и сплавов для конструкций особо ответственного назначения (летательные аппараты, роторы турбин и т. п.).

Желательно, чтобы образцы имели шлифованную поверхность, на них не должно быть трещин, заусенцев. Поверхность надреза не должна иметь рисунок, царапин и других дефектов, так как они могут, существенно исказить результаты испытаний, поскольку именно дно надреза обычно является местом начала образования трещины, развитие которой приводит к разрушению образца. Если нужно произвести испытания термически обработанных образцов, то надрез на них делается после термической обработки.

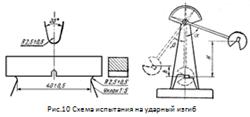

Для испытаний на ударную вязкость наибольшее распространение получили маятниковые копры. В данной работе испытания проводятся на маятниковом копре МК-30.

Основной частью копра является массивный маятник, который может качаться на оси. В поднятом положении маятник обладает определенным запасом энергии (в зависимости от высоты подъема). При падении маятник, проходя через вертикальное положение ударяет по образцу и разрушает его, на что затрачивается часть энергии маятника. Оставшаяся часть энергии затрачивается на подъем маятника после удара. Скорость движения маятника в момент удара по образцу должна быть в пределах 4-7 м/сек, что соответствует скорости деформации стандартных образцов порядка 102 1/сек. Зная высоту подъема маятника до и после удара и его вес, можно подсчитать работу, затраченную на разрушение образца. На копре МК-30 эта работа определяется автоматически. Для этого к маятнику прикреплен поводок, который при подъеме маятника в исходное положение устанавливает подвижную рамку со шкалой в определенном положении в соответствии с высотой подъема маятника, т.е. с запасенной маятником энергией. После удара маятник, поднимаясь, тем же поводком перемещает вдоль шкалы стрелку до уровня, соответствующего высоте подъема маятника, т.е. его энергии после удара. Таким образом, мы автоматически определяем разницу энергий маятника до и после удара, т.е. работу, затраченную на пластическую деформацию и разрушение образца. Для вычисления ударной вязкости нужно затраченную при испытании работу разделить на площадь поперечного сечения образца.

KC= K/ S0, где S0- , где К - работа удара, Дж (кгс?м); So - начальная площадь поперечного сечения образца в месте концентратора, см2, вычисляемая по формуле;

Sо = HхB, где Н1 - начальная высота рабочей части образца, см; В - начальная ширина образца, см.

Испытания твердости.

Твердостью называется свойство материала оказывать сопротивление проникновению в него другого более твердого тела (индентора), не испытующего остаточной деформации. Измерение твердости является одним из самых распространенных и доступных методов механических испытаний, который широко используется в исследовательских целях и как средство (способ) контроля качества свойств материалов в производстве. В отличие от других испытания на твердость очень разнообразны и отличаются друг от друга по форме используемого индентора, условиям приложения нагрузки, способам расчета величины твердости, временем нагружения и т. д. В зависимости от этих факторов твердость может характеризовать упругие и упруго-пластические свойства, сопротивление малым или большим деформациям, а также разрушению. Общим моментом для них является приложение нагрузки при контакте индентора и испытуемого материала.

Оценивается твердость так называемыми числами твердости, размерность которых определяется принципом измерения.

В качестве механической характеристики величина твердости служит основой для выбора допустимых напряжений в расчетах на контактную прочность. Существует три основных метода определения твердости.

Метод Бринелля. Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 (ИСО 6506-81, ИСО 410-82) (в редакции 1990г.).

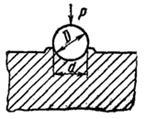

Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием силы, приложенной перпендикулярно поверхности образца в течение 10... 15с, и измерении диаметра отпечатка после снятия силы.

Число твердости Бринелля получается при делении величины прикладываемой силы F на площадь отпечатка S. Эта площадь может быть вычислена или взята из таблиц, в которых она дана в зависимости от диаметра шара и диаметра отпечатка: HB=F/S

Твердость по Бринеллю обозначают символом НВ или HBW:Символу НВ (HBW) предшествует числовое значение твердости из трех значащих цифр, а после символа указывают диаметр шарика, значение приложенной силы (в кгс), продолжительность выдержки, если она отличается от 10 до 15с.

Твердость по Бринеллю обозначают символом НВ или HBW:Символу НВ (HBW) предшествует числовое значение твердости из трех значащих цифр, а после символа указывают диаметр шарика, значение приложенной силы (в кгс), продолжительность выдержки, если она отличается от 10 до 15с.

Размерность площади дается в мм2, а силы -- в кгс (1кгс=9,8Н). Диаметр D применяемого шара и величина прикладываемой силы F, связанные соотношением F/D2, дают значения 1,5,10 или 30; диаметры шаров бывают 1,2,5 или 10мм. В принципе равным значениям F/D2 будут соответствовать равные значения твердости независимо от диаметра применяемого шара. Испытание Бринелля не может применяться к очень мягким или очень твердым материалам. В первом случае размер отпечатка будет равен диаметру шара, а во втором -- отпечатка либо не будет, либо он будет настолько малым, что невозможно будет провести на нем измерения.

Метод Виккерса. Метод измерения твердости черных и цветных металлов и сплавов при нагрузках от 9,807 Н (1 кгс) до 980,7 Н (100 кгс) по Виккерсу регламентирует ГОСТ 2999-75 (в редакции 1987г.).

Измерение твердости основано на вдавливании алмазного наконечника в форме правильной четырехгранной пирамиды в образец (изделие) под действием силы, приложенной в течение 10 до 15с, и измерении диагоналей отпечатка, оставшихся на поверхности образца после снятия нагрузки, для определения площади поверхности отпечатка.

Измерение твердости основано на вдавливании алмазного наконечника в форме правильной четырехгранной пирамиды в образец (изделие) под действием силы, приложенной в течение 10 до 15с, и измерении диагоналей отпечатка, оставшихся на поверхности образца после снятия нагрузки, для определения площади поверхности отпечатка.

Твердость по Виккерсу при условиях испытания - силовое воздействие 294,2Н (30кгс) и время выдержки под нагрузкой 10... 15с, обозначают цифрами, характеризующими величину твердости, и буквами HV. Число твердости по Виккерсу получается при делении величины прикладываемой силы F на площадь поверхности отпечатка S: HV=F/S Площадь поверхности может быть рассчитана из условия, что углубление имеет форму правильной пирамиды с квадратным основанием и углом при вершине 136°. Это угол вершины алмазного резца. При желании можно пользоваться таблицами отношения размеров диагоналей к площади.

Испытание Виккерса более точно по сравнению с испытанием Бринелля, так как диагонали квадрата измеряются с меньшей ошибкой, чем диаметр круга. Применяется для измерения твёрдости очень твёрдых материалов. С другой стороны, его применение имеет некоторые ограничения по сравнению с испытанием Бринелля.

Метод Роквелла. Метод измерения твердости металлов и сплавов по Роквеллу регламентирует ГОСТ 9013-59 (в редакции 1989г.). Сущность метода заключается во внедрении в поверхность образца (или изделия) алмазного конусного (шкалы А, С, D) или закалённого стального сферического наконечника (шкалы В, Е, F, G, Н, К). При контакте с поверхностью материала прикладывается сила давления инденто-ра в 90,8Н. Затем добавляется дополнительная сила и происходит увеличение проникновения индентора в глубь материала. После этого дополнительная сила снимается и уменьшается глубина проникновения индентора из-за не совсем пластической деформа-ции материала. Определяется разность между конечной глубиной проникновения индентора в материал и глубиной до приложения дополнительной силы. Это остаточное увеличение в проникнове-нии (e) индентора обусловлено дополнительной силой: HR=E--e, где E - константа, определяемая по форме индентора. Для конусного алмазного индентора Е=100, для стального шара Е=130.

Шкалы Роквелла даются для определенного индентора и прикладываемой дополнительной силы.

Для большинства обычных инденторов в испытании Роквелла размер проникновения следует делать меньше. Это локализует изменение структуры, так как состав может влиять на результаты испытания. Однако в отличие от испытаний Бринелля и Виккерса, здесь не требуются полированные поверхности для точных измерений.

Стандартное испытание Роквелла не может применяться к тонколистовому материалу. Тем не менее, существует вариант этого испытания, известный как испытание поверхностной твердости Роквелла. Чем больше прикладываемая сила и глубина проникновения, определенная более чувствительным прибором, тем меньше может быть воздействие индентора на материал. При этом взамен начальной силы в 90,8Н применяется сила в 29,4Н.

5. Стали углеродистые обыкновенного качества. (ГОСТ 380-71, ГОСТ 23570-79, ГОСТ 1050-74, ГОСТ 1435-74).

Углеродистая сталь обыкновенного качества на протяжении длительного времени и в большом количестве используется для изготовления конструкций. Массовое использование позволило производителям выпускать углеродистые стали обыкновенного качества в массовом порядке. Большие объемы позволили снизить себестоимость материала. Количественный объем и химический состав примесей регламентируется ГОСТом 380-2005 (бывший ГОСТ 380-71).

Углеродистая сталь обыкновенного качества общего назначения – это широко используемый материал в отраслях машиностроения, строительства и народного хозяйства. Из нее изготавливаются изделия:

- Методом горячего и холодного прокатывания:

- сортовой прокат;

- фасонный прокат;

- листовая продукция:

- тонколистовая;

- толстолистовая;

- широкополосная;

- ленты;

- проволока;

- метизы;

- Методом обжима на прокатных станах:

- блюм;

- сляб;

- сутунка и прочие;

- Методом ковки;

- Методом объемной штамповки;

- Методом отливки:

- слитки;

- Методом непрерывного литья.

Выпуск углеродистых сплавов общего назначения производится, соответствуя трем группам: А, Б, В.

- Сплавы группы А. Продукция данной группы соответствует принятым механическим качествам. Марки сталей: от Ст0 до Ст6. Для данной группы характерен нерегламентированный химический состав сплава

- Сплавы группы Б. Продукция соответствует заданному составу химических элементов. Марки сталей: от БСт0 до БСт6. Для данной группы сплавов механические характеристики второстепенны, но количество химических элементов известно с точностью до трех знаков после запятой.

- Группа В. Продукция соответствует заданным механическим качествам и составу химических элементов. Данная группа сплавов обладает характеристиками присущими первым двум группам.

Стали конструкционные обыкновенного качества производятся шести категорий. Категорийность которых зависит от способа и степени раскисления. Раскисление, как процесс, способствующий выведению из расплава кислорода, влияет на механические свойства металла. Различают три способа разливки металла: сплав кипящий – «кп», сплав полуспокойный – «пс», сплав спокойный – «сп».

Физические свойства. Общие показатели, которыми обладают углеродистые стали общего назначения.

- Плотность:

- по СИ – 7800 кг/м3;

- по СГС – 7,8 г/см3;

- по МКСС – 796 тем/м3;

- Коэффициент Пуансона – 0,24-0,28;

- Модуль:

- Юнга – 20500 кГ/мм2;

- сдвига – 8100 кГ/мм2

- Допускаемые напряжения:

- на сжатие – 14 кГ/мм2;

- на растяжение – 14 кГ/мм2.

Прокат листового формата, произведенный из сталей углеродистых обыкновенного качества производителями изготавливается в соответствии четырем группам прочности:

ОК300В; ОК360В; ОК370В; ОК400В, где

- ОК – сплав обыкновенного качества;

- Цифровой индекс – это группа прочности, которая информирует о нижнем значении показателя предела прочностного сопротивления по времени);

- В – показатель характеристики (прочности).

К каждой группе прочности относятся следующие марки сталей:

- ОК300В – Ст1кп, пс, сп; Ст2кп, пс, сп;

- ОК360В — Ст3кп, пс, сп;

- ОК370В — Ст3пс, сп

- ОК400В — Ст4кп, пс, сп; Ст5пс, сп.

Горячекатаные листы из сталей обыкновенного качества на стадии производства подвергаются термической обработке. В процессе изготовления они подвергаются нормализации. Холоднокатаные листы также подвергаются термической обработке, а также дрессированию. На производстве с непрерывным прокатыванием допустимо изготовление продукции без термической обработки.

Для листового металлического проката на поверхности недопустимо появление: расслоений; пузырей; надрывов; трещин; вкраплений инородных предметов и прочего.

Качество отделки поверхности листового проката соответствует четырем группам: I, II, III, IV.

Детали и изделия, которые подвергаются термической обработке изготавливаются из сталей обыкновенного качества общего назначения групп Б и В с номерами 5, 6. они подвергаются закалке и далее высокотемпературному отпуску.

Легированные стали.

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Классификация легированных сталей. По содержанию в составе стали углерода идет разделение на:

- низкоуглеродистые стали (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода);

- высокоуглеродистые стали (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

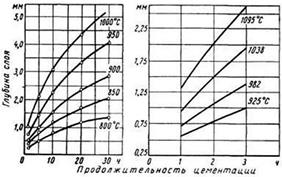

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

(Зависимость толщины цементованного слоя от температуры и времени обработки)

(Зависимость толщины цементованного слоя от температуры и времени обработки)

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

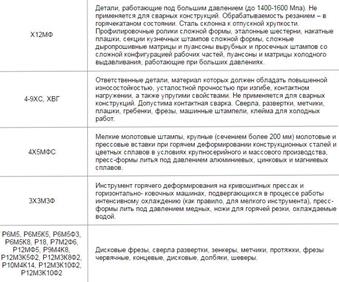

(Применение инструментальных легированных сталей)

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Дата: 2019-03-05, просмотров: 343.