Развитие сварки в нашей стране можно условно разделить на 5 этапов.

1. Подготовка кадров (1918-1928) и начало развития науки. В 1925 г. академики В. П. Никитин и А. И. Вологдин организовали сварочные специальности в институтах Днепропетровска и Владивостока.

2. 1929-1935 годы - бурное развитие сварки и резкое повышение ее качества. Сварка стала применяться как технический процесс для изготовления новых изделий в отдельных областях промышленности. В 1929 г. создан Автогенный комитет, который способствовал внедрению электродуговой сварки.

3. 1935-1940 годы - курс на резкое повышение качества сварных конструкций и производительности труда сварщиков. В этот период сварку стали внедрять во всех отраслях промышленности. В 1936 г. началось применение качественных электродов вместо электродов с меловой обмазкой.

4. 1941-1945 гг. - активное применение сварки, продиктованное условиями военного времени. В Нижнем Тагиле открыто явление саморегулирования дуги (профессор Дятлов). Разрабатываются различные способы сварки под флюсом, а также продолжаются исследования в области сварки.

5. С 1946 г. - дальнейшее всестороннее развитие сварки и наплавки, появление новых видов и способов сварки, наплавки и резки, например, сварка трением, ультразвуковая сварка, взрывом, вибродуговая наплавка, плазменная, лазерная сварка и резка, сварка в защитных газах и другие.

Строительные стали Требования, предъявляемые к строительным сталям

К строительным сталям относятся малоуглеродистые конструкционные стали, применяемые для изготовления металлических конструкций и сооружений (конструкций зданий, железнодорожных вагонов, мостов и мостовых кранов, корпусов судов, труб для магистральных трубопроводов, резервуаров и т.п.), а также для изготовления арматуры железобетона.

Основными требованиями к этим сталям являются повышенные прочностные характеристики (главный показатель – предел текучести), достаточная пластичность, высокая вязкость и малая склонность к хрупким разрушениям (низкий порог хладноломкости), коррозионная стойкость во влажной атмосфере, а также хорошие технологические свойства: свариваемость, обрабатываемость резанием, способность к гибке и правке и т.д.

Одним из главных технологических требований является свариваемость, т.к. строительные конструкции сварные. При сварке в околошовной зоне не должны образовываться холодные трещины, вызванные появлением крупнокристаллического мартенсита с высокой твердостью, но низкой вязкостью и пластичностью, что часто приводит к разрушению конструкций от сварочных напряжений. Вероятность возникновения закалочных структур и хрупких трещин тем больше, чем больше в стали содержание углерода и легирующих элементов, т.е. чем ниже температура γ→α превращения.

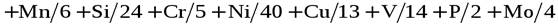

О свариваемости стали судят, прежде всего, по суммарному содержанию углерода и легирующих элементов, приводимому к эквивалентному действию углерода – углеродному эквиваленту.

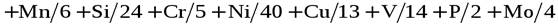

Сэкв= С  ,

,

где C,Mn,Si,Ni,Cu,V,P,Mo– массовое содержание соответствующих элементов в стали, %.

Сталь хорошо сваривается, если Сэкв≤ 0,45 – 0,48. Кроме того, нужно учитывать, что углерод повышает порог хладноломкости, а введение повышенного количества легирующих элементов значительно удорожает сталь. Поэтому строительные стали – это малоуглеродистые низколегированные стали (суммарное количество легирующих элементов, как правило, не превышает 2,5 %).

Строительные стали подразделяют по категориям прочности на классы. Согласно ГОСТ 27772-88 «Прокат для строительных стальных конструкций» классификация основана на минимально гарантированном значении предела текучести. Приняты следующие классы: С235, С245, С255, С275, С285, С315, С345, С375, С390, С440, С590.

К сталям обычной (нормальной) прочности можно отнести стали классов С235–С285, к сталям повышенной прочности – стали классов С315–С375, к сталям высокой прочности – стали классов С390–С590.

Предел текучести является основной расчетной характеристикой при проектировании металлоконструкций и сооружений. От его значения зависит сечение элементов конструкций, а, следовательно, их масса.

Не менее важным критерием, определяющим эксплуатационную надежность строительных конструкций, является их склонность к хрупким разрушениям, наиболее часто характеризуемая температурой перехода из вязкого в хрупкое состояние (порогом хладноломкости). Этот критерий определяет не только надежность конструкции при эксплуатации в условиях отрицательных климатических температур, но он также показывает запас вязкости конструкции, работающей при комнатной или близкой к ней температуре. По хладостойкости строительные стали делят на стали без гарантированной хладостойкости, стали хладостойкие до –40 ºС и стали для металлоконструкций, эксплуатируемых ниже –40 ºС (стали «северного исполнения»).

2. Кристаллическое строение металлов. Аллотропия.

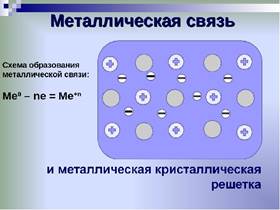

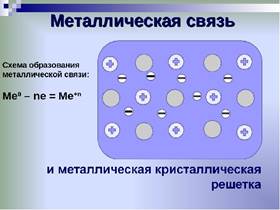

Металлы – особая группа элементов в периодической таблице Менделеева. В отличие от неметаллов элементы этой группы являются исключительно восстановителями с положительной степенью окисления, а также обладают пластичностью, твёрдостью, упругостью, что обусловлено кристаллическим строением металлов. Металлы – твёрдые вещества, имеющие кристаллическое строение. Исключение составляет ртуть – жидкий металл. Кристаллические решётки представляют собой упорядоченные определённым образом атомы металла. Каждый атом состоит из положительно заряженного ядра и нескольких отрицательно заряженных электронов. В атомах металлов недостаточно электронов, поэтому они являются ионами.

Единица кристаллической решётки – элементарная кристаллическая ячейка, в условных узлах и на гранях которой находятся положительно заряженные ионы. Их удерживают вместе металлические связи, возникающие за счёт беспорядочного движения отделившихся от атомов электронов (благодаря чему атомы превратились в ионы).

Отрицательно заряженные электроны держат на равном расстоянии положительно заряженные электроны, предавая кристаллической решётке правильную геометрическую форму.

Свободное движение электронов обусловливает электро- и теплопроводность металлов.

Виды решёток

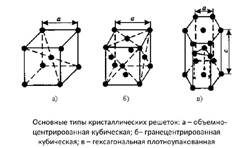

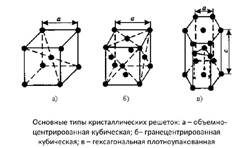

Элементарные кристаллические ячейки могут иметь различную конфигурацию. В связи с этим выделяют три типа кристаллических решёток:

- объемно-центрированная (ОЦК) кубическая – состоит из 9 ионов;

- гранецентрированная (ГЦК) кубическая – включает 14 ионов;

- гексагональная плотноупакованная (ГПУ) – состоит из 17 ионов.

ОЦК представляет собой куб, в узлах которого находится по атому. В центре куба, на пересечении диагоналей располагается девятый ион. Этот тип характерен для железа, молибдена, хрома, вольфрама, ванадия.

Элементарной кристаллической ячейкой типа ГЦК является куб с ионами в узлах и в середине каждой грани – на пересечении диагоналей. Такое строение имеют медь, серебро, алюминий, свинец, никель.

Третий тип имеет вид гексагональной призмы, в узлах которой находится по шесть ионов с каждой стороны. Посередине между шестью узлами располагается по одному иону. В середине призмы между шестиугольными гранями находится равносторонний треугольник, который составляют три иона.

Металл может содержать большое количество дефектов атомного строения. Дефекты влияют на свойства металла.

Металл может содержать большое количество дефектов атомного строения. Дефекты влияют на свойства металла.

Характеристика решётки

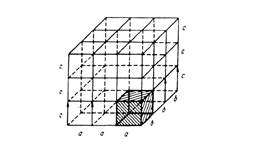

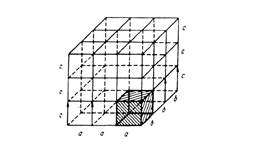

Кристаллические решётки характеризуются компактностью или степенью наполненности. Компактность определяют показатели:

- параметр решётки – расстояние между атомами;

- число атомов;

- координационное число – количество соседних ячеек;

- плотность упаковки – отношение объёма, занимаемого атомами, к полному объёму решётки.

При подсчёте количества атомов следует помнить, что атомы в узлах и на гранях входят в состав соседних ячеек.

(Кристаллические ячейки составляют решётку)

(Кристаллические ячейки составляют решётку)

Вывод: Металлы – твёрдые кристаллические вещества. Единицей решётки является элементарная кристаллическая ячейка. Благодаря металлическим связям ионы в узлах ячеек удерживаются на одинаковом расстоянии. Различают три типа кристаллических решёток – ОЦК, ГЦК и ГПУ, отличающихся количеством атомов и геометрической формой.

Некоторые металлы, например, железо, титан, олово и др. способны по достижении определенных температур изменять кристаллическое строение, т. е. изменять тип элементарной ячейки своей кристаллической решетки. Это явление получило название аллотропии или полиморфизма, а сами переходы от одного кристаллического строения к другому называются аллотропическими или полиморфными.

Разные аллотропические формы металлов обозначаются буквами греческого алфавита, при этом низкотемпературные модификации обозначаются буквой a, а последующие в порядке роста температур - буквами b, g ,d и т. д. Аллотропическими формами железа являются: до 911°С - альфа-железо (a-Fe), имеющее ОЦК-решетку, от 911°С до 1392 °С -гамма-железо (g -Fe) с решеткой ГЦК и от 1392°С до 1539 °С т. е. до температуры плавления - снова a-Fe с решеткой OЦK, однако, чтобы отличить его от низкотемпературной модификации, его принято называть дельта-железом (d -Fе).

Известное в практике так называемое немагнитное бета-железо (b -Fe) самостоятельной аллотропической формой не является, так как имеет такую же, как у a-Fe ОЦК-решетку и отличается от него только отсутствием магнитных свойств, которые оно теряет при 768°С (точка Кюри).

3. Реальное строение металлов и сплавов

Из жидкого расплава можно вырастить монокристалл. Их обычно используют в лабораториях для изучения свойств того или иного вещества. Металлы и сплавы, полученные в обычных условиях, состоят из большого количества кристаллов, то есть, имеют поликристаллическое строение. Эти кристаллы называются зернами. Они имеют неправильную форму и различно ориентированы в пространстве. Каждое зерно имеет свою ориентировку кристаллической решетки, отличную от ориентировки соседних зерен, вследствие чего свойства реальных металлов усредняются, и явления анизотропии не наблюдается

В кристаллической решетке реальных металлов имеются различные дефекты (несовершенства), которые нарушают связи между атомами и оказывают влияние на свойства металлов. Различают следующие типы дефектов:

- точечные – малые во всех трех измерениях;

- линейные – малые в двух измерениях и сколь угодно протяженные в третьем;

- поверхностные – малые в одном измерении.

Точечные дефекты:

1. Вакансия – отсутствие атомов в узлах кристаллической решетки, «дырки», которые образовались в результате различных причин. Образуется при переходе атомов с поверхности в окружающую среду или из узлов решетки на поверхность (границы зерен, пустоты, трещины и т.д. ), в результате пластической деформации и других воздействий. Концентрация вакансий в значительной степени определяется температурой тела (примерно 1 вак на 1018 атомов при комнатной температуре и 1 вак на 100 около температуры плавления).

2. Межузельный атом – это атом, вышедший из узла решетки и занявший место в междоузлие.

Концентрация дислоцированных атомов значительно меньше, чем вакансий, так как для их образования требуются существенные затраты энергии. При этом на месте переместившегося атома образуется вакансия.

Точечные дефекты вызывают незначительные искажения решетки, что может привести к изменению свойств тела (электропроводность, магнитные свойства), их наличие способствует процессам диффузии и протеканию фазовых превращений в твердом состоянии.

Самодиффузия – переход атома металла из узла кристаллической решетки в соседний или в межузелье под действием теплового возбуждения.

Диффузия – перенос разнородных атомов, который сопровождается изменением концентрации компонентов в отдельных зонах сплава.

Линейные дефекты: Основными линейными дефектами являются дислокации.

Дислокация – это дефекты кристаллического строения, представляющие собой линии, вдоль и вблизи которых нарушено характерное для кристалла правильное расположение атомных плоскостей. Бывают: краевые и винтовые.

Плотность дислокаций – суммарная длина всех дислокаций приходящаяся на единицу объема

Для металлов плотность дислокаций изменяется в широких пределах: r=108-1013 см/см3

Плотность дислокации в значительной мере определяет пластичность и прочность материала.

Дислокации легко перемещаются в направлении, перпендикулярном экстраплоскости. Чем легче перемещаются дислокации, тем ниже прочность металла, тем легче идет пластическая деформация.

Пластическая деформация кристаллических тел связана с количеством дислокаций, их шириной, подвижностью, степенью взаимодействия с дефектами решетки и т. д. Характер связи между атомами влияет на пластичность кристаллов. Так, в неметаллах с их жесткими направленными связями дислокации очень узкие, они требуют больших напряжений для старта — в 103 раз больших, чем для металлов. В результате хрупкое разрушение в неметаллах наступает раньше, чем сдвиг.

Таким образом, причиной низкой прочности реальных металлов является наличие в структуре материала дислокаций и других несовершенств кристаллического строения. Получение бездислокационных кристаллов приводит к резкому повышению прочности материалов. В настоящее время созданы кристаллы почти без дефектов – нитевидные кристаллы длиной до 2 мм, толщиной 0,5…20 мкм - “усы“ с прочностью, близкой к теоретической: для железа = 13000 МПа, для меди =30000 МПа.

С ростом напряжений возрастает число источников дислокаций в металле и их плотность увеличивается. Помимо параллельных дислокаций возникают дислокации в разных плоскостях и направлениях. Дислокации воздействуют друг на друга, мешают друг другу перемешаться, происходит их аннигиляция (взаимное уничтожение) и т. д., что позволило Дж. Гордону образно назвать их взаимодействие в процессе пластической деформации «интимной жизнью дислокаций». С повышением плотности дислокаций их движение становится все более затрудненным, что требует увеличения прилагаемой нагрузки для продолжения деформации.

Упрочнению способствуют и другие несовершенства кристаллического строения, также тормозящие движение дислокаций. К ним относятся атомы растворенных в металле примесей и легирующих элементов, частицы выделений второй фазы, границы зерен или блоков и т. д. На практике препятствие движению дислокаций, т. е. упрочнение, создается введением других элементов (легирование), наклепом, термической или термомеханической обработкой. Снижение температуры также препятствует свободному перемещению дислокаций. При низких температурах прочность растет, а пластичность падает. Металл становится более прочным, но хрупким.

Таким образом, повышение прочности металлов и сплавов может быть достигнуто двумя путями:

1) получением металлов с близким к идеальному строением кристаллической решетки, т. е. металлов, в которых отсутствуют дефекты кристаллического строения или же их число крайне мало;

2) либо, наоборот, увеличением числа структурных несовершенств, препятствующих движению дислокаций.

Способы повышения количества дислокаций:

1. Механическое воздействие (наклеп); 2. Термическая обработка; 3. Легирование.

Испытание стали.

Статические испытания на растяжение ГОСТ 1497-84 Металлы. Методы испытаний на растяжение.

Одно из наиболее распространённых видов испытаний для определения механических свойств материалов. При статическом растяжении, как правило, определяются следующие характеристики материала.

Характеристики прочности, получаемые при испытании на растяжение: предел пропорциональности, предел текучести, предел прочности (временное сопротивление разрушению), истинное сопротивление разрыву. Характеристики пластичности: относительное остаточное удлинение, относительное остаточное сужение. Характеристики упругости: модуль упругости (модуль Юнга).

Основные типы материалов:

Принято разделять пластичные и хрупкие материалы. Основное отличие состоит в том, что первые деформируются в процессе испытаний с образованием пластических деформаций, а вторые практически без них вплоть до своего разрушения. За критерий для условной классификации материалов можно принять относительное остаточное удлинение д = (lк ? l0)/l0, где l0 и lк - начальная и конечная длина рабочей части образца), обычно вычисляемое в процентах. В соответствии с величиной остаточного удлинения материалы можно разделить на: пластичные; малопластичные (5 % < д < 10 %);хрупкие.

(Образцы для статических испытаний)

(Образцы для статических испытаний)

Для испытаний на статическое растяжение используют образцы как с круглым, так и с прямоугольным сечением. Предъявляются повышенные требования к изготовлению образцов, как с точки зрения геометрии, так и с точки зрения обработки резанием. Требуется высокая однородность диаметра образца по его длине, соосность и высокое качество поверхности (малая шероховатость, отсутствие царапин и надрезов).

Образцы круглого сечения, как правило, имеют рабочую длину, равную четырём или пяти диаметрам -- т. н. короткие образцы или десяти диаметрам -- т. н. нормальные образцы. Перед началом испытания замеряется диаметр образца (обычно 6, 10 или 20 мм) для вычисления напряжения у и для расчёта относительного остаточного сужения после разрушения образца.

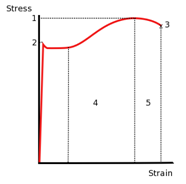

(Диаграмма растяжения пластичного материала)

(Диаграмма растяжения пластичного материала)

Обычно диаграмма растяжения является зависимостью приложенной нагрузки P от абсолютного удлинения Дl. Современные машины для механических испытаний позволяют записывать диаграмму в величинах напряжения у (у = P/A0, где A0 -- исходная площадь поперечного сечения) и линейной деформации е (е = Дl/l0 ). Такая диаграмма носит название диаграммы условных напряжений, так как при этом не учитывается изменение площади поперечного сечения образца в процессе испытания.

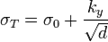

Начальный участок является линейным (т. н. участок упругой деформации). На нём действует закон Гука. Затем начинается область пластической деформации. Эта деформация остаётся и после снятия приложенной нагрузки. Переход в пластическую область обнаруживается не только по проявлению остаточных деформаций, но и по уменьшению наклона кривой с увеличением степени деформации. Данный участок диаграммы обычно называют площадкой (зоной) общей текучести, так как пластические деформации образуются по всей рабочей длине образца. По наклону начального участка диаграммы рассчитывается модуль Юнга. Для малоуглеродистой стали наблюдается т. н. «зуб текучести» и затем площадка предела текучести. Явление «зуба» текучести связано с дислокационным механизмом деформации. На начальном участке плотность дислокаций является недостаточной для обеспечения более высокой степени деформации. После достижения точки верхнего предела текучести начинается интенсивное образование новых дислокаций, что приводит к падению напряжения. Дальнейшая деформация при пределе текучести происходит без роста напряжения . Зависимость предела текучести, от размера зерна, d, выражена соотношением Холла-Петча:

После достижения конца площадки текучести (деформация порядка 2 -- 2,5 %) начинается деформационное упрочнение (участок упрочнения), видимое на диаграмме, как рост напряжения с ростом деформации. В этой области до достижения максимальной нагрузки (напряжения (уВ)) макродеформация остаётся равномерной по длине испытуемого образца. После достижения точки предела прочности начинает образовываться т. н. «шейка» - область сосредоточенной деформации. Расположение «шейки» зависит от однородности геометрических размеров образца и качества его поверхности. Как правило, «шейка» и, в конечном счёте, место разрушения расположено в наиболее слабом сечении. Для пластичных материалов при испытании на статическое растяжение одноосное напряжённое состояние сохраняется лишь до образования т. н. «шейки» (до достижения максимальной нагрузки и начала сосредоточенной деформации).

Образцы из пластичного материала разрушаются по поперечному сечению с уменьшением диаметра в месте разрыва из-за образования «шейки».

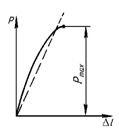

(Диаграмма растяжения хрупких материалов)

(Диаграмма растяжения хрупких материалов)

Диаграмма растяжения и диаграмма условных напряжений хрупких материалов по виду напоминает диаграмму, за тем исключением, что не наблюдается снижения нагрузки (напряжения) вплоть до точки разрушения. Кроме того, данные материалы не получают таких больших удлинений как пластичные и по времени разрушаются гораздо быстрее. На диаграмме хрупких материалов уже на первом участке имеется ощутимое отклонение от прямолинейной зависимости между нагрузкой и удлинением (напряжением и деформацией), так что о соблюдении закона Гука можно говорить достаточно условно. Так как пластических деформаций хрупкий материал не получает, то в ходе испытания не определяют предела текучести. Не имеет особенного смысла также рассчитывать и относительное сужение образца, так как шейка не образуется и диаметр после разрыва практически не отличается от исходного.

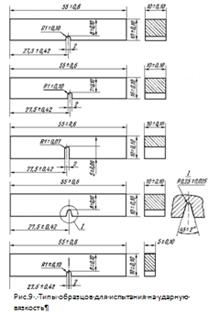

Динамические испытания. Основным динамическим испытанием является метод испытания на ударный изгиб (ГОСТ 9454-78).

Чем больше величина ударной вязкости, тем лучше материал сопротивляется динамической нагрузке. Образцы из хрупких материалов ломаются легко, с небольшой затратой работы на разрушение. Образцы из пластичных материалов наоборот - требуют на разрушение большей энергии. Материалы, требующие большой затраты энергии на излом называют вязкими. Все материалы, из которых изготавливают детали, воспринимающие динамические нагрузки, обязательно испытывают на удар.

Определение ударной вязкости при динамических испытаниях на ударный изгиб является основным практическим методом оценки склонности стали к хрупкому разрушению, которое, в отличие от вязкого, происходит без заметной пластической деформации и развивается катастрофически быстро.

Испытания на ударную вязкость или ударный изгиб (КС) проводятся для оценки надежности и работоспособности материалов в условиях динамического нагружения и их склонности к хрупкому разрушению, которые, в свою очередь, зависят от скорости изменения нагрузки и “мягкости” напряженного состояния. Поскольку вязкость (в том числе ударная) является интегральной характеристикой, зависящей одновременно от прочности и пластичности, то она более резко реагирует на изменения структурного состояния материалов, чем другие свойства, что особенно ярко проявляется при пониженных температурах. Поскольку одной из основных целей динамических испытаний является выявление склонности металла к хрупкому разрушению, для динамических испытаний наиболее подходящими являются жесткие способы нагружения (растяжение, изгиб), при которых достаточно велики максимальные нормальные напряжения, обуславливающие разрушение путем отрыва. Наибольшее распространение получили динамические испытания на изгиб, так как эти испытания достаточно просты, надежны, позволяют определять работу деформации и разрушения.

Для того, чтобы сделать напряженное состояние более жестким для динамических испытаний на изгиб применяют образцы с надрезом (для испытаний хрупких материалов, например чугуна, могут применяться динамические испытания на ударную вязкость на образцах без надреза). Кроме того, применение образцов с надрезом значительно уменьшает энергию необходимую для их разрушения, что позволяет уменьшить размеры копра. Сталь шлиф термический излом

Форма надреза стандартных образцов может быть в виде U, V, T.

Согласно ГОСТ 9454-78 в качестве основного используется образец с U-образным надрезом, но в отдельных случаях применяются также образцы и с другой формой надрезов.V-образный выполняется с углом при вершине 450 и радиусом закругления 0,25 мм, а роль T-образного надреза играет созданная на специальном приборе усталостная трещина. В соответствии с этим при записи ударной вязкости (КС) в ее обозначение вводится третья буква, указывающая вид надреза - KCU, KCV, KCT. Параметром KCV оценивается пригодность материалов для сосудов давления, трубопроводов и других конструкций повышенной надежности. Параметр KCT характеризует работу развития трещины при ударном изгибе и оценивает способность материала тормозить начавшееся разрушение. Он учитывается при выборе металлов и сплавов для конструкций особо ответственного назначения (летательные аппараты, роторы турбин и т. п.).

Желательно, чтобы образцы имели шлифованную поверхность, на них не должно быть трещин, заусенцев. Поверхность надреза не должна иметь рисунок, царапин и других дефектов, так как они могут, существенно исказить результаты испытаний, поскольку именно дно надреза обычно является местом начала образования трещины, развитие которой приводит к разрушению образца. Если нужно произвести испытания термически обработанных образцов, то надрез на них делается после термической обработки.

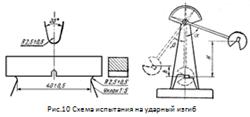

Для испытаний на ударную вязкость наибольшее распространение получили маятниковые копры. В данной работе испытания проводятся на маятниковом копре МК-30.

Основной частью копра является массивный маятник, который может качаться на оси. В поднятом положении маятник обладает определенным запасом энергии (в зависимости от высоты подъема). При падении маятник, проходя через вертикальное положение ударяет по образцу и разрушает его, на что затрачивается часть энергии маятника. Оставшаяся часть энергии затрачивается на подъем маятника после удара. Скорость движения маятника в момент удара по образцу должна быть в пределах 4-7 м/сек, что соответствует скорости деформации стандартных образцов порядка 102 1/сек. Зная высоту подъема маятника до и после удара и его вес, можно подсчитать работу, затраченную на разрушение образца. На копре МК-30 эта работа определяется автоматически. Для этого к маятнику прикреплен поводок, который при подъеме маятника в исходное положение устанавливает подвижную рамку со шкалой в определенном положении в соответствии с высотой подъема маятника, т.е. с запасенной маятником энергией. После удара маятник, поднимаясь, тем же поводком перемещает вдоль шкалы стрелку до уровня, соответствующего высоте подъема маятника, т.е. его энергии после удара. Таким образом, мы автоматически определяем разницу энергий маятника до и после удара, т.е. работу, затраченную на пластическую деформацию и разрушение образца. Для вычисления ударной вязкости нужно затраченную при испытании работу разделить на площадь поперечного сечения образца.

KC= K/ S0, где S0- , где К - работа удара, Дж (кгс?м); So - начальная площадь поперечного сечения образца в месте концентратора, см2, вычисляемая по формуле;

Sо = HхB, где Н1 - начальная высота рабочей части образца, см; В - начальная ширина образца, см.

Испытания твердости.

Твердостью называется свойство материала оказывать сопротивление проникновению в него другого более твердого тела (индентора), не испытующего остаточной деформации. Измерение твердости является одним из самых распространенных и доступных методов механических испытаний, который широко используется в исследовательских целях и как средство (способ) контроля качества свойств материалов в производстве. В отличие от других испытания на твердость очень разнообразны и отличаются друг от друга по форме используемого индентора, условиям приложения нагрузки, способам расчета величины твердости, временем нагружения и т. д. В зависимости от этих факторов твердость может характеризовать упругие и упруго-пластические свойства, сопротивление малым или большим деформациям, а также разрушению. Общим моментом для них является приложение нагрузки при контакте индентора и испытуемого материала.

Оценивается твердость так называемыми числами твердости, размерность которых определяется принципом измерения.

В качестве механической характеристики величина твердости служит основой для выбора допустимых напряжений в расчетах на контактную прочность. Существует три основных метода определения твердости.

Метод Бринелля. Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 (ИСО 6506-81, ИСО 410-82) (в редакции 1990г.).

Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием силы, приложенной перпендикулярно поверхности образца в течение 10... 15с, и измерении диаметра отпечатка после снятия силы.

Число твердости Бринелля получается при делении величины прикладываемой силы F на площадь отпечатка S. Эта площадь может быть вычислена или взята из таблиц, в которых она дана в зависимости от диаметра шара и диаметра отпечатка: HB=F/S

Твердость по Бринеллю обозначают символом НВ или HBW:Символу НВ (HBW) предшествует числовое значение твердости из трех значащих цифр, а после символа указывают диаметр шарика, значение приложенной силы (в кгс), продолжительность выдержки, если она отличается от 10 до 15с.

Твердость по Бринеллю обозначают символом НВ или HBW:Символу НВ (HBW) предшествует числовое значение твердости из трех значащих цифр, а после символа указывают диаметр шарика, значение приложенной силы (в кгс), продолжительность выдержки, если она отличается от 10 до 15с.

Размерность площади дается в мм2, а силы -- в кгс (1кгс=9,8Н). Диаметр D применяемого шара и величина прикладываемой силы F, связанные соотношением F/D2, дают значения 1,5,10 или 30; диаметры шаров бывают 1,2,5 или 10мм. В принципе равным значениям F/D2 будут соответствовать равные значения твердости независимо от диаметра применяемого шара. Испытание Бринелля не может применяться к очень мягким или очень твердым материалам. В первом случае размер отпечатка будет равен диаметру шара, а во втором -- отпечатка либо не будет, либо он будет настолько малым, что невозможно будет провести на нем измерения.

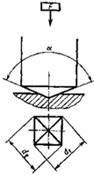

Метод Виккерса. Метод измерения твердости черных и цветных металлов и сплавов при нагрузках от 9,807 Н (1 кгс) до 980,7 Н (100 кгс) по Виккерсу регламентирует ГОСТ 2999-75 (в редакции 1987г.).

Измерение твердости основано на вдавливании алмазного наконечника в форме правильной четырехгранной пирамиды в образец (изделие) под действием силы, приложенной в течение 10 до 15с, и измерении диагоналей отпечатка, оставшихся на поверхности образца после снятия нагрузки, для определения площади поверхности отпечатка.

Измерение твердости основано на вдавливании алмазного наконечника в форме правильной четырехгранной пирамиды в образец (изделие) под действием силы, приложенной в течение 10 до 15с, и измерении диагоналей отпечатка, оставшихся на поверхности образца после снятия нагрузки, для определения площади поверхности отпечатка.

Твердость по Виккерсу при условиях испытания - силовое воздействие 294,2Н (30кгс) и время выдержки под нагрузкой 10... 15с, обозначают цифрами, характеризующими величину твердости, и буквами HV. Число твердости по Виккерсу получается при делении величины прикладываемой силы F на площадь поверхности отпечатка S: HV=F/S Площадь поверхности может быть рассчитана из условия, что углубление имеет форму правильной пирамиды с квадратным основанием и углом при вершине 136°. Это угол вершины алмазного резца. При желании можно пользоваться таблицами отношения размеров диагоналей к площади.

Испытание Виккерса более точно по сравнению с испытанием Бринелля, так как диагонали квадрата измеряются с меньшей ошибкой, чем диаметр круга. Применяется для измерения твёрдости очень твёрдых материалов. С другой стороны, его применение имеет некоторые ограничения по сравнению с испытанием Бринелля.

Метод Роквелла. Метод измерения твердости металлов и сплавов по Роквеллу регламентирует ГОСТ 9013-59 (в редакции 1989г.). Сущность метода заключается во внедрении в поверхность образца (или изделия) алмазного конусного (шкалы А, С, D) или закалённого стального сферического наконечника (шкалы В, Е, F, G, Н, К). При контакте с поверхностью материала прикладывается сила давления инденто-ра в 90,8Н. Затем добавляется дополнительная сила и происходит увеличение проникновения индентора в глубь материала. После этого дополнительная сила снимается и уменьшается глубина проникновения индентора из-за не совсем пластической деформа-ции материала. Определяется разность между конечной глубиной проникновения индентора в материал и глубиной до приложения дополнительной силы. Это остаточное увеличение в проникнове-нии (e) индентора обусловлено дополнительной силой: HR=E--e, где E - константа, определяемая по форме индентора. Для конусного алмазного индентора Е=100, для стального шара Е=130.

Шкалы Роквелла даются для определенного индентора и прикладываемой дополнительной силы.

Для большинства обычных инденторов в испытании Роквелла размер проникновения следует делать меньше. Это локализует изменение структуры, так как состав может влиять на результаты испытания. Однако в отличие от испытаний Бринелля и Виккерса, здесь не требуются полированные поверхности для точных измерений.

Стандартное испытание Роквелла не может применяться к тонколистовому материалу. Тем не менее, существует вариант этого испытания, известный как испытание поверхностной твердости Роквелла. Чем больше прикладываемая сила и глубина проникновения, определенная более чувствительным прибором, тем меньше может быть воздействие индентора на материал. При этом взамен начальной силы в 90,8Н применяется сила в 29,4Н.

5. Стали углеродистые обыкновенного качества. (ГОСТ 380-71, ГОСТ 23570-79, ГОСТ 1050-74, ГОСТ 1435-74).

Углеродистая сталь обыкновенного качества на протяжении длительного времени и в большом количестве используется для изготовления конструкций. Массовое использование позволило производителям выпускать углеродистые стали обыкновенного качества в массовом порядке. Большие объемы позволили снизить себестоимость материала. Количественный объем и химический состав примесей регламентируется ГОСТом 380-2005 (бывший ГОСТ 380-71).

Углеродистая сталь обыкновенного качества общего назначения – это широко используемый материал в отраслях машиностроения, строительства и народного хозяйства. Из нее изготавливаются изделия:

- Методом горячего и холодного прокатывания:

- сортовой прокат;

- фасонный прокат;

- листовая продукция:

- тонколистовая;

- толстолистовая;

- широкополосная;

- ленты;

- проволока;

- метизы;

- Методом обжима на прокатных станах:

- блюм;

- сляб;

- сутунка и прочие;

- Методом ковки;

- Методом объемной штамповки;

- Методом отливки:

- слитки;

- Методом непрерывного литья.

Выпуск углеродистых сплавов общего назначения производится, соответствуя трем группам: А, Б, В.

- Сплавы группы А. Продукция данной группы соответствует принятым механическим качествам. Марки сталей: от Ст0 до Ст6. Для данной группы характерен нерегламентированный химический состав сплава

- Сплавы группы Б. Продукция соответствует заданному составу химических элементов. Марки сталей: от БСт0 до БСт6. Для данной группы сплавов механические характеристики второстепенны, но количество химических элементов известно с точностью до трех знаков после запятой.

- Группа В. Продукция соответствует заданным механическим качествам и составу химических элементов. Данная группа сплавов обладает характеристиками присущими первым двум группам.

Стали конструкционные обыкновенного качества производятся шести категорий. Категорийность которых зависит от способа и степени раскисления. Раскисление, как процесс, способствующий выведению из расплава кислорода, влияет на механические свойства металла. Различают три способа разливки металла: сплав кипящий – «кп», сплав полуспокойный – «пс», сплав спокойный – «сп».

Физические свойства. Общие показатели, которыми обладают углеродистые стали общего назначения.

- Плотность:

- по СИ – 7800 кг/м3;

- по СГС – 7,8 г/см3;

- по МКСС – 796 тем/м3;

- Коэффициент Пуансона – 0,24-0,28;

- Модуль:

- Юнга – 20500 кГ/мм2;

- сдвига – 8100 кГ/мм2

- Допускаемые напряжения:

- на сжатие – 14 кГ/мм2;

- на растяжение – 14 кГ/мм2.

Прокат листового формата, произведенный из сталей углеродистых обыкновенного качества производителями изготавливается в соответствии четырем группам прочности:

ОК300В; ОК360В; ОК370В; ОК400В, где

- ОК – сплав обыкновенного качества;

- Цифровой индекс – это группа прочности, которая информирует о нижнем значении показателя предела прочностного сопротивления по времени);

- В – показатель характеристики (прочности).

К каждой группе прочности относятся следующие марки сталей:

- ОК300В – Ст1кп, пс, сп; Ст2кп, пс, сп;

- ОК360В — Ст3кп, пс, сп;

- ОК370В — Ст3пс, сп

- ОК400В — Ст4кп, пс, сп; Ст5пс, сп.

Горячекатаные листы из сталей обыкновенного качества на стадии производства подвергаются термической обработке. В процессе изготовления они подвергаются нормализации. Холоднокатаные листы также подвергаются термической обработке, а также дрессированию. На производстве с непрерывным прокатыванием допустимо изготовление продукции без термической обработки.

Для листового металлического проката на поверхности недопустимо появление: расслоений; пузырей; надрывов; трещин; вкраплений инородных предметов и прочего.

Качество отделки поверхности листового проката соответствует четырем группам: I, II, III, IV.

Детали и изделия, которые подвергаются термической обработке изготавливаются из сталей обыкновенного качества общего назначения групп Б и В с номерами 5, 6. они подвергаются закалке и далее высокотемпературному отпуску.

Легированные стали.

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Классификация легированных сталей. По содержанию в составе стали углерода идет разделение на:

- низкоуглеродистые стали (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода);

- высокоуглеродистые стали (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

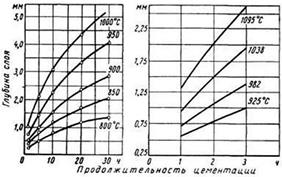

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

(Зависимость толщины цементованного слоя от температуры и времени обработки)

(Зависимость толщины цементованного слоя от температуры и времени обработки)

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

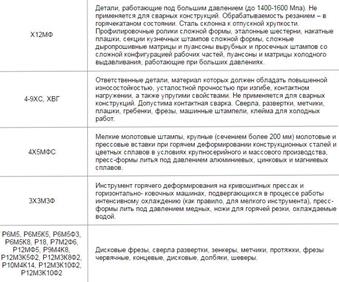

(Применение инструментальных легированных сталей)

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Детали после финишной обработки подобным образом не охлаждаются.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок. Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ.

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений. Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды. Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин. Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости, следует учитывать и некоторые недостатки этого метода:

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

Жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

9. Отжиг стали. Влияние отжига на механические свойства стали.

Ассортимент изделий из металла огромен и в каждом случае требуются определенные, часто специфические качества материала. Обеспечить полный перечень марок производитель не в состоянии. Металлургические предприятия предлагают сырье, отвечающее ГОСТ, которое впоследствии дорабатывается на обрабатывающих производствах. Одна из ключевых операций — отжиг стали. На этой стадии металл приобретает необходимые технические свойства для последующей обработки.

Операцию проводят с целью улучшения технологических качеств сырья. Ключевым фактором становится температура отжига стали, которую необходимо выдерживать определенное время. При этом достигаются следующие цели:

- Снижение твердости. Качественные показатели после обработки позволяют существенно уменьшить трудозатраты, сократить время операций, используя более широкий перечень режущих инструментов.

- Улучшение микроструктуры. Под действием высокой температуры в определенный временной промежуток происходят существенные изменения на молекулярном уровне. Полученная однородная структура стали после отжига оптимальна для последующих механических и физических операций.

- Для снятия внутренних напряжений. В процессе первичной обработки на металлургических предприятиях в металле возникает дисбаланс кристаллической структуры. Правильно подобрав виды отжига стали, достигают необходимых характеристик металла для конкретного случая.

Иногда достаточен неполный отжиг стали для получения нужных технологических кондиций. В зависимости от желаемых качественных показателей металла могут использоваться сложные и длительные по времени режимы. Полный отжиг стали может длиться более суток для габаритных изделий. Большую часть этого времени занимают нагрев до нужной температуры и медленное остывание, регламентированное типом термической обработки при заданном стандарте.

Некоторые операции предполагают соблюдение временного режима и точной температуры, вплоть да нескольких градусов. Если есть муфельная печь, то процедуру можно выполнить качественно. Когда такого оборудования нет, то точно провести отдельные виды термообработки будет затруднительно. Ориентироваться придется исключительно по цвету раскаленного металла.

(Цвета каления стали)

Сделать отжиг стали в домашних условиях можно по упрощенной схеме. Проконтролировать температуру предмета, нагретого газовой горелкой точно не получится. Регулировать режимы нагрева и остывания металла можно только примерно. При обработке стали в домашних условиях сделать структурный анализ невозможно. Определяется температура неполного отжига только визуально. Целями в бытовых условиях становятся снижение прочности и повышение обрабатываемости изделия. Микроструктура стали после отжига меняется и можно проводить дальнейшие операции.

Принято делить эту операцию на два основных вида. Отжиг стали может быть 1-го и 2-го рода. В первом случае не происходит фазовой рекристаллизации, но металл приобретает нужные качества. Устраняются последствия механической обработки металла на прокатных станах, штампах. Упрочнение поверхности стали после физического воздействия на металлургическом комбинате называют наклепом.

Главное назначение отжига стали 1-го рода — снижение прочности и повышение пластичности, необходимой для дальнейшей обработки. Частичная рекристаллизация снижает внутренние напряжения, что делает изделия более надежными и долговечными.

Отжиг стали 2-го рода характеризуется кардинальными изменениями структуры. Фазовая рекристаллизация достигается нагреванием металла выше критических точек и точным выполнением режима охлаждения по температуре и времени. Такие виды отжига и их назначение определяются производственными задачами для получения необходимых качеств металла. Критические температуры являются серьезным фактором риска. В ряде случаев, например, при пережоге, возникают необратимые изменения в структуре. Такой металл отправляется на переплавку. Термообработка, отжиг и нормализация сталей сложный процесс дающий возможность получить из исходного сырья продукцию, отвечающую по заданным характеристикам запросы производителей конечных изделий.

Применяют термическую обработку для достижения необходимых качеств металла. Цель отжига стали определена как получение заданных технологических свойств. Они могут быть как общими, так и достаточно специфичными. Так неполный отжиг заэвтектоидной стали допустим при изготовлении конструкционных элементов, но при производстве деталей с заданными характеристиками будет недостаточен. Изменения структуры металла в обоих типах обработки различны. Играет роль не только время отжига стали, но и температура. Важным фактором успешного решения задачи является и режим охлаждения.

При неполном отжиге стали температура не достигает верхней критической точки. Менее жестки и требования по выдержке времени охлаждения. Выполняя полный отжиг сталей, металл разогревают выше критической точки. Затем выдерживают указанное время и точно выполняют график охлаждения. При термообработке, отжиге важно учитывать марку сырья, твердость, химический состав, поскольку технология и режимы определяются нормами ГОСТ.

Этот вид обработки применяется главным образом для легированных сплавов. Изометрический отжиг стали заключается в нагревании металла до аустенитного состояния с последующим ускоренным охлаждением до 660-680° C. Затем заготовку выдерживают при этой температуре, пока аустенит не превратится в перлит. После этого металл охлаждают на воздухе естественным способом.

Это самый быстрый и эффективный способ повысить пластичность металлов с высоким содержанием хрома.

Высокотемпературный отжиг нержавеющей стали и некоторых других конструкционных, инструментальных сплавов делается таким способом. Подобная технология позволяет снизить твердость легированных материалов до уровня, позволяющего эффективно обрабатывать впоследствии заготовку на металлорежущем оборудовании.

Изотермический отжиг характеризуется особым методом охлаждения. Заданное время материал выдерживается при температуре, указанной в нормах на одном уровне, а не падает постепенно, как в других вариантах обработки. Формирование однородной структуры происходит за счет полного распада аустенита и преобразований ферритов и перлитов. Таким способом обрабатывают жаростойкие сплавы.

Эффективна эта методика для обработки небольших изделий, штамповок, инструментальных заготовок.

Изотермический отжиг имеет небольшой по времени технологический цикл, однако достаточно эффективный для решения многих производственных задач.

Диффузионный отжиг. Согласно отраслевым нормам, этот вид термообработки можно отнести к экстремальным. Металл нагревается до максимально возможной температуры, превышающей критические точки. Технология часто применяется для сплавов со сложными и легкоплавкими соединениями. При этом структура заэвтектоидной стали после отжига становится менее твердой и значительно пластичнее, что позволяет использовать широкий набор приемов для дальнейшей обработки. Метод требует полного контроля и соблюдения технологии, поскольку высоки риски перегрева и пережога, что может привести частично или полностью к утрате необходимых качеств и такой металл к дальнейшим операциям будет непригоден. Точная температура полного отжига доэвтектоидной стали и других марок металла есть в специальных справочниках.

Правильно выполненная термообработка позволяет получить:

- равновесный химический состав;

- рост зерна;

- растворение избыточных фаз;

- образование, рост пор.

Последний пункт является побочным эффектом, относится к дефектам и при производстве стараются избегать возникновения этого явления. Технология отжига стали этим методом требует навыков и знаний, понимания разницы между отдельными видами и марками металла.

Методика, позволяющая избавиться от многих нежелательных качеств металла. Рекристаллизационный отжиг стали проводят с целью снять наклеп и другие последствия после некоторых механических операций.

Технология применяют для обработки: листового проката; проволоки; прутков; труб; штамповки.

После рекристаллизационного отжига стали металл приобретает необходимые характеристики для получения изделий с заданными качествами.

Выбор технологии определяется химическим составом. При процедуре материал нагревают до значений, превышающих температуру кристаллизации не менее чем на 100-200° C. Необходимые свойства появляются в разной степени в зависимости от вида обработки. Чаще используют полный отжиг. При этом структурные изменения более существенные. В ряде случаев достаточен неполный отжиг.

Все термические операции с металлом проводят в строгом соответствии с предписанными требованиями к каждой марке. Определяющим значением становится содержание углерода, других металлов в составе сплава. Фактором, влияющим на твердость после отжига стали, является время выдержки в печи и режим охлаждения.

Для того чтобы точно выполнить условия охлаждения часто используются 2 печи. В одной поддерживается максимальная температура, а во второй изделие выдерживают необходимое количество времени до завершения внутренних структурных процессов. Так температура отжига нержавеющей стали в первой камере может превышать 1000° С, а потом изделия выдерживают несколько часов при 900° С и охлаждают до 300° С со скоростью 50-100° С в час. Дальнейшее охлаждение проводится на воздухе.

Для того чтобы точно выполнить условия охлаждения часто используются 2 печи. В одной поддерживается максимальная температура, а во второй изделие выдерживают необходимое количество времени до завершения внутренних структурных процессов. Так температура отжига нержавеющей стали в первой камере может превышать 1000° С, а потом изделия выдерживают несколько часов при 900° С и охлаждают до 300° С со скоростью 50-100° С в час. Дальнейшее охлаждение проводится на воздухе.

(Режимы отжига углеродистых инструментальных сталей)

(Режимы отжига легированных инструментальных сталей)

(Режимы отжига быстрорежущих сталей)

(Режимы отжига быстрорежущих сталей)

Значительную долю в общем объеме термообработки занимают доэвтектоидные стали. Содержание углерода в них менее 0, 8%. Структуру составляют феррит и перлит, поэтому в большинстве случаев достаточно провести неполный отжиг доэвтектоидных сталей, что снизит твердость и повысит пластичность. Низкоуглеродистые сплавы используются в больших объемах в строительстве, в конструкциях, возводимых в народном хозяйстве. Однако в отдельных случаях требования к структуре металла более жесткие. Тогда необходимо проводить полный отжиг доэвтектоидных сталей для снятия напряжений и получения равновесной структуры с заданными качествами. Применяемый способ выбирается, опираясь на требования производителей, возможности имеющегося обрабатывающего оборудования. В технической документации обозначены температуры и время, необходимое при отжиге, для достижения качеств получаемых закалкой и отпуском.

В процессе термической обработки происходят сложные изменения структурного характера, которые можно анализировать только на специальном оборудовании. Разрабатывались нормы и рекомендации, опираясь на научные данные, выполнение которых в производственных условиях обязательно. Получаемая структура при отжиге и другие показатели строго регламентированы и в домашних условиях практически невыполнимы. Однако добиться изменения структурного строения, сделать металл мягким и податливым своими руками можно. Качество отожженной стали для бытового применения будет достаточным. Для домашнего мастера не важно, эвтектоидного или аустенитного класса сплав у обрабатываемой детали.

10. Отпуск стали. Влияние отпуска на механические свойства стали.

Отпуск - это процесс термической обработки, заключающийся в нагреве закаленной стали до температур ниже точки Ас1, c целью получения равновесной структуры и заданного комплекса механических свойств. После закалки сталь имеет структуру на основе мартенсита с тетрагональной искаженной кристаллической решеткой и остаточного аустенита, количество которого зависит от химического состава стали. При нагреве закаленной стали в ее структуре происходят фазовые превращения, которые можно показать в виде схемы.

(Схема фазовых превращений при отпуске сталей)

(Схема фазовых превращений при отпуске сталей)

Низкий отпуск стали делают при температуре до 250°С. При этом процессе из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц (ε-карбидов). ε-карбиды выделяются в виде пластин или стержней и они когерентно связаны с решеткой мартенсита. Распад остаточного аустенита при низком отпуске происходит по механизму бейнитного превращения: образуется гетерогенная смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов. Продуктом низкого отпуска является мартенсит отпуска, который отличается от мартенсита закалки меньшей концентрацией углерода и наличием в нем карбидов (ε-карбидов), которые когерентно связаны с решеткой мартенсита.

При температуре около 250°С начинается превращение карбида в цементит; при этом когерентность решеток α-твердого раствора мартенсита и карбидов нарушается.

Низкому отпуску подвергают инструментальные железоуглеродистые материалы (режущий и мерительный инструмент), а также стали, которые подвергались цементации, нитроцементации. Часто низкий отпуск делают для сталей после термообработки токами высокой частоты.

Средний отпуск проводится при температурах 350–400 °С. При этом из мартенсита выделяется весь избыточный углерод с образованием цементитных частиц. Тетрагональность (степень тетрагональности) решетки железа уменьшается, она становится кубической. В результате вместо мартенсита остается феррит. Такая феррито-цементитная смесь называется трооститом отпуска, а процесс, приводящий к таким изменениям, среднетемпературным отпуском. При среднем отпуске снижается плотность дислокаций и уменьшаются внутренние напряжения в стали.

Средний отпуск применяется при термообработке упругих деталей: рессор, пружин и др.

Во время высокого отпуска (450-550°С и выше) в углеродистых сталях происходят изменения структуры, не связанные с фазовыми превращениями: изменяются форма, размер карбидов и структура феррита. С повышением температуры происходит коагуляция – укрупнение частиц цементита. Форма кристаллов постепенно становится сферической – этот процесс называется сфероидизацией.

Коагуляция и сфероидизация карбидов начинают происходить более интенсивно с температуры 400°С. Зерна феррита становятся крупными, и их форма приближается к равноосной. Феррито-карбидная смесь, которая образуется после отпуска при температуре 400–600 °С, называется сорбитом отпуска. При температуре, близкой к точке А1, образуется достаточно грубая феррито-цементитная смесь – перлит.

Высокий отпуск с температур 450-550°С применяется для большинства конструкционных сталей. Его широко используют при термообработке различных втулок, опор, крепежных изделий, работающих на растяжение-сжатие и других изделий, которые испытывают статические нагрузки.

Явление отпускной хрупкости

При отпуске некоторых сталей возможно протекание процессов, которые снижают ударную вязкость стали не меняя остальные механические свойства. Такое явление называется отпускной хрупкостью и наблюдается в температурных интервалах отпуска при 250–400ºС и 500–550ºС. Первый вид хрупкости называется отпускной хрупкостью Ι рода и является необратимым, поэтому стоит избегать отпуска сталей при этих температурах. Данный вид присущ практически всем сталям, легированным хромом, магнием, никелем и их сочетанием, и обусловлен неоднородным выделением карбидов из мартенсита. Второй вид отпускной хрупкости - отпускная хрупкость ΙΙ-го рода является обратимым. Отпускная хрупкость ΙΙ-го рода проявляется при медленном охлаждении легированной стали при температуре 500–550°С. Данная хрупкость может быть устранена повторным отпуском с большой скоростью охлаждения (в воде или масле). В этом случае устраняется причина этой хрупкости – выделение карбидов, нитридов, фосфидов по границам бывших аустенитных зерен. Устранение отпускной хрупкости легированных сталей возможно введением в них малых добавок молибдена (0,2–0,3 %) или вольфрама (0,5–0,7 %).

(Графически эти виды хрупкости выглядят, как показано на рисунке)

(Графически эти виды хрупкости выглядят, как показано на рисунке)

Проявление отпускной хрупкости в сталях при отпуске

Практически все стали подчиняются закону: повышение температуры отпуска — снижение прочностных характеристик и повышение пластических, как показано на рисунке ниже.

Общей тенденцией изменения свойств стали при отпуске является снижение ее прочностных характеристик ( твердости НВ, s0,2,sв) и повышение пластических - (d,Y). Причем, при всех видах отпуска суммарное изменение механических свойств обусловлено рядом структурных факторов, действующих часто в противоположных направлениях. Так, например, снижение тетрагональности мартенсита приводит к снижению прочностных характеристик и увеличению пластических. Однако, выделение мелкодисперсных карбидов или образование вместо однофазного остаточного аустенита, областей с гетерогенной феррито-карбидной в углеродистых или мартенситно-карбидной структурой в легированных сталях, повышает прочностные и снижает пластические характеристики. Конечный результат зависит от соотношения вкладов действующих факторов.

В легированных сталях, содержащих значительное количество карбидообразующих элементов, при температурах 500-5500С твердость не только не снижается, но даже растет, что обусловлено выделением специальных карбидов. Для легированных также как и для углеродистых сталей на практике применяют низкий отпуск (с нагревом до 2500С), средний (350-5000С) и высокий (550-6800С). Каждый из этих видов отпуска устраняет частично или полностью остаточные напряжения, возникшие при закалке. Для полного снятия напряжений рекомендуется применять высокий отпуск.

Обратимая отпускная хрупкость П рода наблюдается при отпуске ряда легированных сталей при их длительном пребывании в интервале температур 500 - 5500С. Если охлаждение после отпуска проводить быстро, то отпускная хрупкость не появляется.

Наиболее вероятной причиной появления обратимой отпускной хрупкости является образование карбидов по границам зерен и повышенное содержание на границах зерен фосфора и других элементов, приводящие к более легкому зарождению трещин. Обратимая отпускная хрупкость может быть устранена повторным нагревом до 600-6500С и быстрым охлаждением.

(Влияние температуры отпуска на механические свойства стали)

(Влияние температуры отпуска на механические свойства стали)

Такая закономерность не касается быстрорежущих инструментальных легированных карбидообразующими элементами сталей.

Развитие сварки в нашей стране можно условно разделить на 5 этапов.

1. Подготовка кадров (1918-1928) и начало развития науки. В 1925 г. академики В. П. Никитин и А. И. Вологдин организовали сварочные специальности в институтах Днепропетровска и Владивостока.

2. 1929-1935 годы - бурное развитие сварки и резкое повышение ее качества. Сварка стала применяться как технический процесс для изготовления новых изделий в отдельных областях промышленности. В 1929 г. создан Автогенный комитет, который способствовал внедрению электродуговой сварки.

3. 1935-1940 годы - курс на резкое повышение качества сварных конструкций и производительности труда сварщиков. В этот период сварку стали внедрять во всех отраслях промышленности. В 1936 г. началось применение качественных электродов вместо электродов с меловой обмазкой.

4. 1941-1945 гг. - активное применение сварки, продиктованное условиями военного времени. В Нижнем Тагиле открыто явление саморегулирования дуги (профессор Дятлов). Разрабатываются различные способы сварки под флюсом, а также продолжаются исследования в области сварки.

5. С 1946 г. - дальнейшее всестороннее развитие сварки и наплавки, появление новых видов и способов сварки, наплавки и резки, например, сварка трением, ультразвуковая сварка, взрывом, вибродуговая наплавка, плазменная, лазерная сварка и резка, сварка в защитных газах и другие.

Строительные стали Требования, предъявляемые к строительным сталям

К строительным сталям относятся малоуглеродистые конструкционные стали, применяемые для изготовления металлических конструкций и сооружений (конструкций зданий, железнодорожных вагонов, мостов и мостовых кранов, корпусов судов, труб для магистральных трубопроводов, резервуаров и т.п.), а также для изготовления арматуры железобетона.

Основными требованиями к этим сталям являются повышенные прочностные характеристики (главный показатель – предел текучести), достаточная пластичность, высокая вязкость и малая склонность к хрупким разрушениям (низкий порог хладноломкости), коррозионная стойкость во влажной атмосфере, а также хорошие технологические свойства: свариваемость, обрабатываемость резанием, способность к гибке и правке и т.д.

Одним из главных технологических требований является свариваемость, т.к. строительные конструкции сварные. При сварке в околошовной зоне не должны образовываться холодные трещины, вызванные появлением крупнокристаллического мартенсита с высокой твердостью, но низкой вязкостью и пластичностью, что часто приводит к разрушению конструкций от сварочных напряжений. Вероятность возникновения закалочных структур и хрупких трещин тем больше, чем больше в стали содержание углерода и легирующих элементов, т.е. чем ниже температура γ→α превращения.

О свариваемости стали судят, прежде всего, по суммарному содержанию углерода и легирующих элементов, приводимому к эквивалентному действию углерода – углеродному эквиваленту.

Сэкв= С  ,

,

где C,Mn,Si,Ni,Cu,V,P,Mo– массовое содержание соответствующих элементов в стали, %.

Сталь хорошо сваривается, если Сэкв≤ 0,45 – 0,48. Кроме того, нужно учитывать, что углерод повышает порог хладноломкости, а введение повышенного количества легирующих элементов значительно удорожает сталь. Поэтому строительные стали – это малоуглеродистые низколегированные стали (суммарное количество легирующих элементов, как правило, не превышает 2,5 %).

Строительные стали подразделяют по категориям прочности на классы. Согласно ГОСТ 27772-88 «Прокат для строительных стальных конструкций» классификация основана на минимально гарантированном значении предела текучести. Приняты следующие классы: С235, С245, С255, С275, С285, С315, С345, С375, С390, С440, С590.

К сталям обычной (нормальной) прочности можно отнести стали классов С235–С285, к сталям повышенной прочности – стали классов С315–С375, к сталям высокой прочности – стали классов С390–С590.

Предел текучести является основной расчетной характеристикой при проектировании металлоконструкций и сооружений. От его значения зависит сечение элементов конструкций, а, следовательно, их масса.

Не менее важным критерием, определяющим эксплуатационную надежность строительных конструкций, является их склонность к хрупким разрушениям, наиболее часто характеризуемая температурой перехода из вязкого в хрупкое состояние (порогом хладноломкости). Этот критерий определяет не только надежность конструкции при эксплуатации в условиях отрицательных климатических температур, но он также показывает запас вязкости конструкции, работающей при комнатной или близкой к ней температуре. По хладостойкости строительные стали делят на стали без гарантированной хладостойкости, стали хладостойкие до –40 ºС и стали для металлоконструкций, эксплуатируемых ниже –40 ºС (стали «северного исполнения»).

2. Кристаллическое строение металлов. Аллотропия.

Металлы – особая группа элементов в периодической таблице Менделеева. В отличие от неметаллов элементы этой группы являются исключительно восстановителями с положительной степенью окисления, а также обладают пластичностью, твёрдостью, упругостью, что обусловлено кристаллическим строением металлов. Металлы – твёрдые вещества, имеющие кристаллическое строение. Исключение составляет ртуть – жидкий металл. Кристаллические решётки представляют собой упорядоченные определённым образом атомы металла. Каждый атом состоит из положительно заряженного ядра и нескольких отрицательно заряженных электронов. В атомах металлов недостаточно электронов, поэтому они являются ионами.

Единица кристаллической решётки – элементарная кристаллическая ячейка, в условных узлах и на гранях которой находятся положительно заряженные ионы. Их удерживают вместе металлические связи, возникающие за счёт беспорядочного движения отделившихся от атомов электронов (благодаря чему атомы превратились в ионы).

Отрицательно заряженные электроны держат на равном расстоянии положительно заряженные электроны, предавая кристаллической решётке правильную геометрическую форму.

Свободное движение электронов обусловливает электро- и теплопроводность металлов.

Виды решёток

Элементарные кристаллические ячейки могут иметь различную конфигурацию. В связи с этим выделяют три типа кристаллических решёток:

- объемно-центрированная (ОЦК) кубическая – состоит из 9 ионов;

- гранецентрированная (ГЦК) кубическая – включает 14 ионов;

- гексагональная плотноупакованная (ГПУ) – состоит из 17 ионов.

ОЦК представляет собой куб, в узлах которого находится по атому. В центре куба, на пересечении диагоналей располагается девятый ион. Этот тип характерен для железа, молибдена, хрома, вольфрама, ванадия.

Элементарной кристаллической ячейкой типа ГЦК является куб с ионами в узлах и в середине каждой грани – на пересечении диагоналей. Такое строение имеют медь, серебро, алюминий, свинец, никель.

Третий тип имеет вид гексагональной призмы, в узлах которой находится по шесть ионов с каждой стороны. Посередине между шестью узлами располагается по одному иону. В середине призмы между шестиугольными гранями находится равносторонний треугольник, который составляют три иона.

Металл может содержать большое количество дефектов атомного строения. Дефекты влияют на свойства металла.

Металл может содержать большое количество дефектов атомного строения. Дефекты влияют на свойства металла.

Характеристика решётки

Кристаллические решётки характеризуются компактностью или степенью наполненности. Компактность определяют показатели:

- параметр решётки – расстояние между атомами;

- число атомов;

- координационное число – количество соседних ячеек;

- плотность упаковки – отношение объёма, занимаемого атомами, к полному объёму решётки.

При подсчёте количества атомов следует помнить, что атомы в узлах и на гранях входят в состав соседних ячеек.

(Кристаллические ячейки составляют решётку)

(Кристаллические ячейки составляют решётку)

Вывод: Металлы – твёрдые кристаллические вещества. Единицей решётки является элементарная кристаллическая ячейка. Благодаря металлическим связям ионы в узлах ячеек удерживаются на одинаковом расстоянии. Различают три типа кристаллических решёток – ОЦК, ГЦК и ГПУ, отличающихся количеством атомов и геометрической формой.

Некоторые металлы, например, железо, титан, олово и др. способны по достижении определенных температур изменять кристаллическое строение, т. е. изменять тип элементарной ячейки своей кристаллической решетки. Это явление получило название аллотропии или полиморфизма, а сами переходы от одного кристаллического строения к другому называются аллотропическими или полиморфными.

Разные аллотропические формы металлов обозначаются буквами греческого алфавита, при этом низкотемпературные модификации обозначаются буквой a, а последующие в порядке роста температур - буквами b, g ,d и т. д. Аллотропическими формами железа являются: до 911°С - альфа-железо (a-Fe), имеющее ОЦК-решетку, от 911°С до 1392 °С -гамма-железо (g -Fe) с решеткой ГЦК и от 1392°С до 1539 °С т. е. до температуры плавления - снова a-Fe с решеткой OЦK, однако, чтобы отличить его от низкотемпературной модификации, его принято называть дельта-железом (d -Fе).

Известное в практике так называемое немагнитное бета-железо (b -Fe) самостоятельной аллотропической формой не является, так как имеет такую же, как у a-Fe ОЦК-решетку и отличается от него только отсутствием магнитных свойств, которые оно теряет при 768°С (точка Кюри).

3. Реальное строение металлов и сплавов

Из жидкого расплава можно вырастить монокристалл. Их обычно используют в лабораториях для изучения свойств того или иного вещества. Металлы и сплавы, полученные в обычных условиях, состоят из большого количества кристаллов, то есть, имеют поликристаллическое строение. Эти кристаллы называются зернами. Они имеют неправильную форму и различно ориентированы в пространстве. Каждое зерно имеет свою ориентировку кристаллической решетки, отличную от ориентировки соседних зерен, вследствие чего свойства реальных металлов усредняются, и явления анизотропии не наблюдается

В кристаллической решетке реальных металлов имеются различные дефекты (несовершенства), которые нарушают связи между атомами и оказывают влияние на свойства металлов. Различают следующие типы дефектов:

- точечные – малые во всех трех измерениях;

- линейные – малые в двух измерениях и сколь угодно протяженные в третьем;

- поверхностные – малые в одном измерении.

Точечные дефекты:

1. Вакансия – отсутствие атомов в узлах кристаллической решетки, «дырки», которые образовались в результате различных причин. Образуется при переходе атомов с поверхности в окружающую среду или из узлов решетки на поверхность (границы зерен, пустоты, трещины и т.д. ), в результате пластической деформации и других воздействий. Концентрация вакансий в значительной степени определяется температурой тела (примерно 1 вак на 1018 атомов при комнатной температуре и 1 вак на 100 около температуры плавления).

2. Межузельный атом – это атом, вышедший из узла решетки и занявший место в междоузлие.

Концентрация дислоцированных атомов значительно меньше, чем вакансий, так как для их образования требуются существенные затраты энергии. При этом на месте переместившегося атома образуется вакансия.

Точечные дефекты вызывают незначительные искажения решетки, что может привести к изменению свойств тела (электропроводность, магнитные свойства), их наличие способствует процессам диффузии и протеканию фазовых превращений в твердом состоянии.

Самодиффузия – переход атома металла из узла кристаллической решетки в соседний или в межузелье под действием теплового возбуждения.