Курсовая работа

по дисциплине: «Пожарная безопасность технологических процессов» на тему «Система обеспечения пожарной безопасности окрасочно-сушильного цеха»

Выполнил: студент уч. гр. ____

_________________________

Зачетная книжка № _________________

Проверила: ___________________________

Волгоград 2019

Содержание

Введение ………………………………………………………………………… 3

1 Аналитический раздел ….……………...………………………………….…. 4

1.1 Анализ пожарной опасности ………………...…………………………….. 4

2 Расчетный раздел ……………………………………………….…………… 12

2.1. Расчет массы выделившегося вещества ……………………………….... 12

2.2 Расчет избыточного давления ……………………………………….….... 23

2.3 Определение категории по пожарной и взрывопожарной опасности ... 28

2.4 Предполагаемая система обеспечения пожарной безопасности ………. 34

2.4.1 Система предотвращения пожаров ………………………..………….. 34

2.4.2 Система противопожарной защиты ………………………..………..... 35

2.4.3 Комплекс организационно-технических мероприятий ………..……. 36

Заключение ………………………………………………….………………… 37

Библиографический список …………………………………………………... 38

Приложение

ВВЕДЕНИЕ

Обеспечение пожарной безопасности любого технологического процесса внутри предприятия является немаловажной задачей, как для руководителей различного уровня, так и для рабочих и обслуживающего персонала. Пожары и взрывы на этих предприятиях могут уничтожить созданные материальные ценности, здания и сооружения, технологическое оборудование, а также повлиять на последующую работу самого предприятия.

Особую тревогу вызывают технологические процессы с наличием горючих газов и легковоспламеняющихся жидкостей, а также пылеобразных (измельченных) горючих материалов. Их пожарная опасность значительно превышает иные технологические процессы с использованием (применением) материалов, менее опасных в пожарном отношении.

Совершенно естественно, что обеспечение пожарной безопасности предприятий различного назначения начинается с анализа их пожарной опасности.

Анализ пожарной опасности согласно [1, 2, 3, 4, 8] технологических процессов играет немаловажную роль при составлении (диагностики) их пожарно-технического состояния, разработки текущих и долгосрочных прогнозов по предупреждению пожаров.

Методика анализа пожарной опасности технологических процессов, отдельных установок и промышленных предприятий в целом включает:

- анализ причин возникновения пожаров;

- анализ причин, способствующих распространению пожаров, определение убытков от них;

- анализ причин и условий, затрудняющих быструю и безопасную эвакуацию при пожаре или аварии (в вынужденных ситуациях) людей, имущества и материальных ценностей;

- разработку мер, направленных на прекращение горения, ликвидацию пожаров, последствий взрывов или аварий.

Тема курсовой работы «Система обеспечения пожарной безопасности окрасочно-сушильного цеха» по-прежнему актуальна и в настоящее время. Её целью является разработка мероприятий по обеспечению пожарной безопасности в окрасочно-сушильном цехе, в котором ведутся наиболее пожароопасные работы, в том числе: нанесение грунтовки (эмали) на изделия, последующая сушка изделий при повышенной температуре.

АНАЛИТИЧЕСКИЙ РАЗДЕЛ

АНАЛИЗ ПОЖАРНОЙ ОПАСНОСТИ

Анализ пожарной опасности согласно [1, 2, 3, 4, 8] технологических процессов начинается с анализа причин возникновения пожаров. При этом используются различные статистические данные, справочные данные, результаты исследований и другие способы (методы, подходы и т.п.).

В данной курсовой работе использованы данные, приведённые в [19] и применимые к изучаемой учебной дисциплине. Например в таблице 1 приведено распределение основных показателей обстановки с пожарами в Российской Федерации за 2011÷2015 г.г. по основным причинам пожаров.

Таблица 1. Распределение основных показателей обстановки с пожарами в Российской Федерации за 2011÷2015 г.г. по основным причинам пожаров

Причина возник-новения пожара

Количество пожаров, ед.

Прямой материальный ущерб, тыс. рублей.

Погибло, чел.

В таблице 2 приведено распределение пожаров в городах Российской Федерации за 2011÷2015 г.г. по основным причинам пожаров.

Таблица 2. Распределение пожаров в городах Российской Федерации за 2011÷2015 г.г. по основным причинам пожаров

|

Количество пожаров, ед. | |||||

| 2011 | 2012 | 2013 | 2014 | 2015 | |

| Неисправ-ность производст-венного оборудо-вания, нарушение технологи- ческого процесса произ-водства | 421 | 431 | 405 | 318 | 345 |

| Нарушение правил устройства и эксплу-атации электрообо-рудования | 23455 | 23381 | 22949 | 22796 | 22745 |

| Неосторож-ное обращение с огнём | 43305 | 37799 | 35274 | 31753 | 30976 |

| Самовозго-рание веществ и материалов | 211 | 236 | 227 | 207 | 220 |

| Всего | 103900 | 99300 | 93100 | 89600 | 86600 |

В таблице 3 приведено распределение основных показателей обстановки с пожарами в Российской Федерации за 2011÷2015 г.г. по видам объектов пожаров.

Таблица 3. Распределение основных показателей обстановки с пожарами в Российской Федерации за 2011÷2015 г.г. по видам объектов пожаров

|

2011 |

2012 |

2013 |

2014 |

2015 | ||||||

| Здания производ-ственного назначения | 3814, 2212136, 159 | 2,2, 12,1, 1,3 | 3459, 2337422, 142 | 2,1, 14,8, 1,2 | 3137, 924216, 95 | 2,0, 6,2, 0,9 | 3099, 1244516, 113 | 2,0,6,8, 1,1 | 2930, 2868191, 95 | 2,0, 12,7, 1,0 |

| Складские здания, сооружения | 1541, 5443539, 58 | 0,9, 29,9, 0,4 | 1463, 2289232, 33 | 0,9, 14,5, 0,2 | 1422, 3273889, 21 | 0,9, 22, 0,2 | 1395, 3833640, 14 | 0,9, 21, 0,1 | 1306, 5155743, 15 | 0,9, 23, 0,2 |

| Сооружения, установки промышлен- ного назначения | 1145, 162654, 64 | 0,7, 0,9, 0,5 | 1095, 201289, 62 | 0,6, 1,3, 0,5 | 1098, 236681, 63 | 0,7, 1,6, 0,6 | 927, 1202446, 57 | 0,6, 6,6, 0,6 | 896, 314255, 38 | 0,6, 1,4, 0,4 |

Анализ причин и условий возникновения пожаров осуществляется в следующем порядке:

- анализируются характерные явления, вызывающие процесс горения;

- устанавливаются данные о горючей среде (вид, физико-химические свойства входящих в неё компонентов);

- определяются места образования горючей среды в технологических аппаратах;

- выявляются возможные источники зажигания, обстоятельства и/или причины их контактирования с горючей средой.

Пожар – это сложный физико-химический процесс, сопровождающийся превращением одних веществ в другие, выделением теплоты и повышением температуры. Горение возникает при наличии в одном и том же месте горючего вещества, окислителя и источника зажигания, да и только при нахождении их в строго определенных количественных и качественных соотношениях. Более того, следует знать не только условия возникновения горения, но и процесс его развития, условия сжигания разнообразного топлива, работу технологических установок, оборудования и аппаратов.

Наличие условий для возникновения горения еще не может в полной мере характеризовать пожарную опасность технологического процесса. Под пожарной опасностью понимается наличие на объекте (в цехе) условий для возникновения и развития пожара, т. е. возможные масштабы горения и материальный ущерб, который может быть нанесен народному хозяйству и отдельным гражданам.

Горючее (твердое, жидкое, парообразное, газообразное, пылевидное) во взаимодействии с окислителем образует горючую среду. Окислители – это вещества, способные активно окислять другие вещества или легко разлагаться с выделением активно окисляющихся веществ. К ним относятся чистый кислород, кислород воздуха, хлор и другие.

В обычных (нормальных) производственных условиях горючую среду образуют находящиеся в воздухе горючие вещества и материалы. Например, для образования горючей среды в воздухе и устойчивого полного сгорания того или иного вещества необходимо соответствующее (различное) количество воздуха.

Пожарная опасность той или иной горючей среды в технологических процессах, установках и помещениях может быть правильно оценена только на основании анализа физико-химических свойств материалов, веществ и условий, при которых происходит соединение этих веществ с окислителем. Пожароопасные свойства материалов и веществ изменяются в зависимости от условий хранения, транспортировки, способов переработки, температуры окружающей среды, вида и степени нагрева производственной аппаратуры и оборудования. Анализ причин образования горючей среды следует проводить по ходу технологического процесса, обстоятельно изучая условия работы машин, приборов и аппаратов, которые в большинстве случаев являются объектами возникновения пожаров. Для получения объективных данных о горючей среде анализируется весь технологический процесс, обращается особое внимание на операции, при которых происходят изменения физико-химических свойств материалов и появляются новые условия образования горючей среды.

Наиболее сложным является анализ пожаровзрывоопасных свойств материалов и веществ, ввиду их большого разнообразия и обилия у каждого из веществ своих, присущих только ему, специфических особенностей. Необходимые данные получают из справочных пособий [18 и т.п.] или устанавливают экспериментальным путём в лабораторных условиях по разработанным методикам и на соответствующем оборудовании.

В зависимости от физико-химических свойств и входящих в неё компонентов горючая среда характеризуется различной степенью огнеопасности. Для большинства веществ основными показателями, определяющими их огнеопасность, являются пределы воспламенения (взрывы) для паров, газов и продуктов разложения различных твердых веществ; температура воспламенения и самовоспламенения; температура вспышки паров ЛВЖ и ГЖ и продуктов разложения; теплота горения и отношение к огнетушащим веществам.

Данные о пожаровзрывоопасности тех или иных веществ не могут в полной мере характеризовать горючую среду до того момента, пока не будут точно установлены величины количественного состава ее компонентов. Для образования горючей среды необходимо иметь горючее и более 10-16 % кислорода воздуха в этой смеси. Количество кислорода, необходимого для горения, принимается среднее, так как оно меняется в зависимости от химического состава горючего вещества.

В обычных (неаварийных) условиях внутри цехов и помещений, где обрабатываются пожаровзрывоопасные вещества в закрытых аппаратах, горючая среда, как правило, отсутствует. Для ускорения протекания технологических процессов создаются высокие температуры, давление или разряжение, что тоже учитывается при анализе опасности горючей среды в технологических процессах, установках и помещениях. Технологические аппараты и оборудование могут быть герметичными, негерметичными и открытыми.

В производственных условиях подвергаются обработке и широко применяются легковоспламеняющиеся и горючие жидкости. Необходимо изучение причин образования горючих сред внутри аппаратов, трубопроводов, в помещениях, на площадках на всех стадиях процесса: при сливе, наливе и перекачке этих жидкостей.

Горючие газы обладают способностью проникать даже сквозь различные неплотности, в том числе и незначительные. Поэтому их хранят в герметически закрытых сосудах и аппаратах, внутренний объем которых изолирован от окружающей среды. Горючие газы могут выходить из этих сосудов, аппаратов и приборов только при неисправностях, повреждениях, неумелом пользовании соответствующими приборами или при загрузке и выгрузке веществ и материалов из аппаратов. Горючие газы, смешанные в определенных пропорциях с воздухом, образуют взрывоопасные смеси.

Образование горючей среды можно наблюдать как внутри технологических аппаратов, так и в помещениях, содержащих установки, машины и оборудование, или вне зданий (в резервуарах, канализационных устройствах и на открытых площадках).

Технологические процессы могут протекать в трубопроводах и воздуховодах, связанных с обработкой или транспортировкой обрабатываемых веществ и материалов при нормальном давлении, повышенном давлении или пониженном давлении.

Образование горючей среды внутри аппаратов с легковоспламеняющимися и горючими жидкостями, а также горючими газами, другими пожаровзрывоопасными веществами происходит при наличии:

для легковоспламеняющихся и горючих жидкостей - паровоздушного пространства и температуры, лежащей в диапазоне температурных пределов воспламенения;

для горючих газов - такого соотношения горючего газа и кислорода воздуха, при котором образуются взрывоопасные концентрации (в большинстве случаев при нарушении герметичности аппаратов);

для горючих пылей - соотношения горючей пыли с воздухом в пропорциях, составляющих взрывоопасные концентрации (также при нарушении герметичности аппаратов).

Наибольшую опасность для образования горючей среды представляют аппараты, работающие при пониженном давлении, внутрь которых происходит подсос воздуха при нарушении герметичности аппаратов.

Велика вероятность образования горючей среды также в периоды пуска и остановки оборудования, в начальный момент включения (остановки) отдельных аппаратов и технологического процесса в целом.

Наиболее вероятными вариантами аварии (повреждения технологического оборудования) внутри окрасочно-сушильного цеха являются следующие:

- разгерметизация трубопроводов, подающих природный газ в теплогенераторы, при работающем конвейере;

- разгерметизация красконагнетательного бака для грунтовки (эмали) при работающем конвейере;

- разгерметизация трубопроводов, подающих природный газ в теплогенераторы и разгерметизация красконагнетательного бака для грунтовки (эмали) при работающем конвейере;

- разгерметизация трубопроводов, подающих природный газ в теплогенераторы при неработающем конвейере;

- разгерметизация красконагнетательного бака для грунтовки (эмали) при неработающем конвейере;

- разгерметизация трубопроводов, подающих природный газ в теплогенераторы и разгерметизация красконагнетательного бака для грунтовки (эмали) при неработающем конвейере.

Частичные повреждения (разгерметизация, разрушения) технологического оборудования внутри окрасочно-сушильного цеха могут быть спровоцированы коррозией металла, заводским браком при изготовлении, монтаже и эксплуатации оборудования, внешними воздействиями на трубопроводы и аппараты, нарушениями технологического регламента, непредвиденными (форс-мажорными) обстоятельствами, неправильными действиями персонала, в том числе так называемым «человеческим» фактором..

Эффективен анализ состава компонентов горючей среды (загазованности) с помощью газоанализаторов, измерительных приборов; проводя систематические сопоставления по рабочим температурам технологического процесса и расчетных данных технологического регламента.

При этом обеспечение пожарной безопасности окрасочно-сушильного цеха напрямую зависит от пожаровзрывоопасных свойств используемых (применяемых) веществ и материалов.

Пожарная опасность окрасочно-сушильного цеха характеризуется пожаровзрывоопасными свойствами веществ и материалов, используемых (применяемых) в данном технологическом процессе.

Окрасочное оборудование предназначено для грунтовки (окраски) металлических деталей автомобилей. Перед грунтовкой (окраской) поверхность окрашиваемых деталей очищается от коррозии и обезжиривается. Необходимое количество лакокрасочного материала приготавливается, как правило, в краскоприготовительном отделении путём разбавления полуфабриката соответствующим растворителем. Приготовленная грунтовка Э-ВА-0112 (эмаль МЛ-1120) из краскоприготовительного отделения забирается центробежным насосом, продавливается для очистки от твёрдых частичек через фильтр и поступает посредством трубопровода в красконагнетательный бак для грунтовки Э-ВА-0112 (эмаль МЛ-1120) и далее в окрасочные участки.

Подлежащие грунтовке (окраске) металлические детали автомобилей навешиваются на конвейер, и он доставляет их (через открытые проемы в торцовых стенах) в окрасочно-сушильный цех для нанесения грунтовки (эмали) и их последующей сушки в сушильных камерах при повышенной температуре.

Пожарная опасность технологического процесса анализируется по 8-и основным направлениям:

- определение оборудования, участков или мест, где сосредоточены горючие материалы (возможно образование газо- и паровоздушных горючих смесей);

- выявление пожарной опасности использующихся в технологическом процессе веществ и материалов;

- установление возможности образования горючей среды внутри помещений, аппаратов и трубопроводов;

- установление возможности образования (попадания) источников зажигания в горючей среде;

- исследование различных вариантов аварий, путей распространения пожара и выбора проектной аварии;

- расчет категории помещений, зданий и наружных установок по взрывоопасной и пожарной опасности;

- определение состава системы предотвращения пожара и системы противопожарной защиты технологических процессов;

- разработка мероприятий по повышению пожарной безопасности технологических процессов и отдельных его участков.

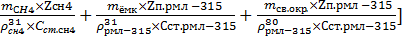

В помещении окрасочно-сушильного цеха производится окрашивание и сушка металлических деталей автомобилей на одной конвейерной линии. Технологический процесс предусматривает последовательные операции: нанесение грунтовки Э-ВА-0112, сушку металлических деталей, нанесение эмали МЛ-1120, сушку металлических деталей. Нанесение грунтовки Э-ВА-0112 (эмали МЛ-1120) проводится в окрасочных участках, а сушка – в сушильных камерах. В сушильных камерах в качестве топлива используется природный газ с содержанием в нём метана СН4 (99,2% (объем.)).

Избыток грунтовки Э-ВА-0112 (эмали МЛ-1120) из окрасочных участков смывается водой в коагуляционный бассейн, из которого после отделения от воды они удаляются по трубопроводу за пределы помещения для дальнейшей ее утилизации.

Используемые вещества и материалы технологического процесса окрасочно-сушильного цеха приведены ниже:

- природный газ с содержанием в нём метана СН4 (99,2% (объем.));

- грунт Э-ВА-0112;

- эмаль МЛ-1120;

- Растворитель РМЛ-315 (наиболее опасный компонент в составе растворителей грунта Э-ВА-0112 и эмали МЛ-1120).

Параметры пожарной опасности технологического процесса окрасочно-сушильного цеха указаны в задании на курсовую работу и в таблице 4.

Таблица 4. Параметры пожарной опасности технологического процесса окрасочно-сушильного цеха

| Наименование | Значение |

| 1. Наиболее опасный компонент в составе растворителей грунта и эмали, и его свойства: | Растворитель РМЛ-315 |

| - суммарная формула | С5,962Н9,779О0,845 |

| - молярная масса, в кг/кмоль | 94,94 |

| - температура вспышки, ºС | +16 |

| - константы уравнения Антуана (А; В; Са) | 6,83653; 1699,687; 241,400; |

| - температурный интервал значений констант уравнения Антуана, в ºС | от 0 до +50 |

| - нижний концентрационный предел распространения пламени Снкпр, в % (объем.) | 1,25 |

| - теплота сгорания, в кДж/кг | 43154 |

- плотность жидкости (  ж ), в кг/м3 ж ), в кг/м3

| 850 |

| 2. Газовое топливо | Природный газ метан СН4 (содержание 99,2% (объем.)) |

| - молярная масса, в кг/кмоль | 16,04 |

| - нижний концентрационный предел распространения пламени Снкпр, в % (объем.) | 5,28 |

| - температура самовоспламенения, в ºС | +537 |

| - константы уравнения Антуана (А; В; Са) | 5,68923; 380,224; 264,804 |

| - температурный интервал значений констант уравнения Антуана, в ºС | от -182 до -162 |

| - теплота сгорания, в кДж/кг | 50000 |

| - расход газового топлива (Gгт), в кг/сек, (при давлении Ргт, равном 191,4 кПа) | 0,19274 |

| 3. Общеобменная вентиляция с резервными вентиляторами, автоматически включаемыми при остановке основных вентиляторов, и электроснабжением по первой категории | Скорость воздушного потока в помещении (ϑв), равна 1,0 м/с |

| 4. Местоположение цеха и расчетная температура (tр, в ºС) | г. Гудаута |

| - температура (tп ) в помещении цеха, в ºС | 31 |

| - температура (tк) в сушильных камерах, в ºС | 80 |

| 5. Толщина слоя лакокрасочных материалов (δ), в мкм | - |

| - грунта Э-ВА-0112 (δг), в мкм | 16 |

| - эмали МЛ-1120 (δэ), в мкм | 20 |

| 6. Расход лакокрасочных материалов (G), в г/(м2×мкм) | |

| - грунта Э-ВА-0112 (Gг) | 3,54 |

| - эмали МЛ-1120 (Gэ) | 4,53 |

| 7. Содержание наиболее опасного компонента в составе растворителей, в % (масс.) | - |

| - грунта Э-ВА-0112, в % (масс.) | 77 |

| - эмали МЛ-1120, в % (масс.) | 88 |

| Производительность конвейера по площади нанесения лакокрасочных материалов (n), в м2/с | 0,0294 |

Наиболее вероятными источниками зажигания (воспламенения) газо- и паровоздушной смеси (метана в составе природного газа, паров растворителя РМЛ-315 в составе грунта Э-ВА-0112 и эмали МЛ-1120) в окрасочно-сушильном цехе будут:

- искры, обладающие соответствующей температурой и запасом тепловой энергии, возникшие в результате механической энергии, тепловой энергии, химических реакций;

- разряды статического электричества;

- разряды атмосферного электричества;

- неосторожное курение и неосторожное обращение с огнём;

- нарушение правил ведения огневых и газо- и электросварочных работ.

- возникшие неисправности в электрических сетях и электрооборудовании;

- применение несоответствующего технологического, вентиляционного и электрического оборудования внутри окрасочно-сушильного цеха;

- применение искрящего инструмента и инвентаря при обслуживании и ремонте технологического оборудования.

РАСЧЁТНЫЙ РАЗДЕЛ

РАСЧЁТ ИЗБЫТОЧНОГО ДАВЛЕНИЯ

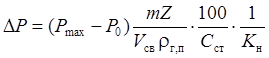

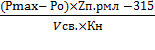

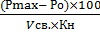

Расчёт избыточного давления взрыва (DР) для различных вариантов аварийных ситуаций проведу по формуле А.1 [12], указанной ниже

………………(29),

………………(29),

где Рmax - максимальное давление, развиваемое при сгорании стехиометрической газовоздушной или паровоздушной смеси в замкнутом объёме, определяемое экспериментально или по справочным данным в соответствии с требованиями пункта 4.3 [12]. При отсутствии данных согласно пункту А.2.1 [12] допускается принимать Рmax равным 900 кПа;

Р0 - начальное давление, кПа. При отсутствии данных согласно пункту А.2.1 [12] допускается принимать Р0 равным 101 кПа;

m - масса горючего газа (ГГ) или паров легковоспламеняющихся (ЛВЖ) и горючих жидкостей (ГЖ), вышедших в результате расчётной аварии в помещение, вычисляемая для ГГ по формуле А.6 [12], а для паров ЛВЖ и ГЖ по формуле А.11 [12],в кг;

Z - коэффициент участия горючих газов и паров в горении, который может быть рассчитан на основе характера распределения газов и паров в объеме помещения согласно приложению Д [12]. Допускается принимать значение Z по таблице А.1 [12];

V св. - свободный объем помещения, в м3;

rг,п - плотность газа или пара при расчетной температуре tp, в кг/м3;

Сст - стехиометрическая концентрация горючих газов или паров легковоспламеняющихся жидкостей и горючих жидкостей, в % (объем.);

Кн - коэффициент, учитывающий негерметичность помещения и неадиабатичность процесса горения. Допускается принимать Кн равным трем.

2.2.1 Расчётный вариант аварии - разгерметизация трубопровода, подающего природный газ в теплогенераторы, при работающем конвейере.

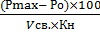

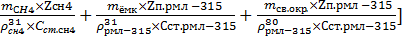

Расчёт избыточного давления взрыва (DР) при данном расчётном варианте аварии - разгерметизации трубопровода, подающего природный газ в теплогенераторы, при работающем конвейере, буду проводить по видоизменённой формуле (29), указанной ниже

DР=  ×[

×[  (30),

(30),

где Рmax - максимальное давление, развиваемое при сгорании стехиометрической газовоздушной или паровоздушной смеси в замкнутом объёме, определяемое экспериментально или по справочным данным в соответствии с требованиями пункта 4.3 [12]. При отсутствии данных согласно пункту А.2.1 [12] допускается принимать Рmax равным 900 кПа;

Р0 - начальное давление, кПа. При отсутствии данных согласно пункту А.2.1 [12] допускается принимать Р0 равным 101 кПа;

Vсв. - свободный объем помещения, в м3. Ранее был определён в подразделе 2.1 данной курсовой работы и равен 86105,58 м3;

Кн - коэффициент, учитывающий негерметичность помещения и неадиабатичность процесса горения. Согласно пункту А.2.1 [12] допускается принимать Кн равным трем;

mсн4 - масса горючего газа метана СН4, вышедшего в результате расчётной аварии в окрасочно-сушильный цех с расчётной температурой 31 ºС. Ранее была определена в подпункте 9.1.1 данной курсовой работы и равна 35,51 кг;

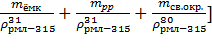

mёмк, - масса паров растворителя РМЛ-315, испаряющегося из остатков грунта Э-ВА-0112 и/или эмали МЛ-1120 на свободной поверхности коагуляционного бассейна в окрасочно-сушильный цех с расчётной температурой 31 ºС. Ранее была определена в подпункте 9.1.2 данной курсовой работы и равна 88,085 кг;

- масса паров растворителя РМЛ-315, испаряющегося с окрашенных грунтом Э-ВА-0112 и эмалью МЛ-1120 изделий при работающем конвейере в окрасочно-сушильный цех. Ранее была определена в подпункте 9.1.2 данной курсовой работы и равна 31,752 кг;

- масса паров растворителя РМЛ-315, испаряющегося с окрашенных грунтом Э-ВА-0112 и эмалью МЛ-1120 изделий при работающем конвейере в окрасочно-сушильный цех. Ранее была определена в подпункте 9.1.2 данной курсовой работы и равна 31,752 кг;

Zсн4 - коэффициент участия газа метана в горении, который может быть рассчитан на основе характера распределения газов и паров в объеме помещения согласно приложению Д [12]. Допускается принимать значение Z по таблице А.1 [12], согласно которой он равен 0,5 – для метана;

Zп.рм -315 - коэффициент участия горючих паров растворителя РМЛ-315 в горении, который может быть рассчитан на основе характера распределения газов и паров в объеме помещения согласно приложению Д [12]. Допускается принимать значение Z по таблице А.1 [12], согласно которой он равен 0,3 – для легковоспламеняющихся и горючих жидкостей, нагретых до температуры вспышки и более;

- стехиометрическая концентрация (в % объём.) газа метана СН4. Ранее была определена в подразделе 2.1 данной курсовой работы и равна 9,36 %;

- стехиометрическая концентрация (в % объём.) газа метана СН4. Ранее была определена в подразделе 2.1 данной курсовой работы и равна 9,36 %;

- стехиометрическая концентрация (в % объём.) паров растворителя РМЛ-315. Ранее была определена в подразделе 2.1 данной курсовой работы и равна 2,52 %;

- стехиометрическая концентрация (в % объём.) паров растворителя РМЛ-315. Ранее была определена в подразделе 2.1 данной курсовой работы и равна 2,52 %;

- значение плотности газа метана СН4 внутри окрасочно-сушильного цеха с расчётной температурой 31 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 0,643 кг/м3;

- значение плотности газа метана СН4 внутри окрасочно-сушильного цеха с расчётной температурой 31 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 0,643 кг/м3;

- значение плотности паров растворителя РМЛ-315 внутри окрасочно-сушильного цеха с расчётной температурой 31 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,803 кг/м3;

- значение плотности паров растворителя РМЛ-315 внутри окрасочно-сушильного цеха с расчётной температурой 31 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,803 кг/м3;

- значение плотности паров растворителя РМЛ-315 внутри сушильных камер с расчётной температурой 80 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,276 кг/м3.

- значение плотности паров растворителя РМЛ-315 внутри сушильных камер с расчётной температурой 80 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,276 кг/м3.

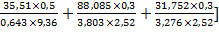

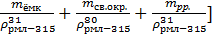

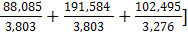

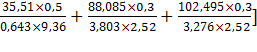

Подставив соответствующие значения в формулу (30) и проведя необходимые вычисления, найду фактическое значение избыточного давления взрыва (DР) при данном расчётном варианте аварии - разгерметизации трубопровода, подающего природный газ в теплогенераторы, при работающем конвейере

DР=  ×[

×[  =0,3093×[2,950+2,7573+1,154]= 0,3093×6,861=2,12 кПа.

=0,3093×[2,950+2,7573+1,154]= 0,3093×6,861=2,12 кПа.

Расчётное давление взрыва (DР) не превышает 5 кПа при данном варианте аварии – разгерметизации трубопровода, подающего природный газ в теплогенераторы, при работающем конвейере.

2.2.2 Расчётный вариант аварии – разгерметизация красконагнетательного бака при работающем конвейере.

Расчёт избыточного давления взрыва (DР) при данном расчётном варианте аварии - разгерметизации красконагнетательного бака при работающем конвейере, буду проводить по видоизменённой формуле (29), указанной ниже

DР=  ×

×  [

[  (31),

(31),

где Рmax - максимальное давление, развиваемое при сгорании стехиометрической газовоздушной или паровоздушной смеси в замкнутом объёме, определяемое экспериментально или по справочным данным в соответствии с требованиями пункта 4.3 [12]. При отсутствии данных согласно пункту А.2.1 [12] допускается принимать Рmax равным 900 кПа;

Р0 - начальное давление, кПа. При отсутствии данных согласно пункту А.2.1 [12] допускается принимать Р0 равным 101 кПа;

Vсв. - свободный объем помещения, в м3. Ранее был определён в подразделе 2.1 данной курсовой работы и равен 86105,58 м3;

Кн - коэффициент, учитывающий негерметичность помещения и неадиабатичность процесса горения. Согласно пункту А.2.1 [12] допускается принимать Кн равным трем;

Zп.рм -315 - коэффициент участия горючих паров растворителя РМЛ-315 в горении, который может быть рассчитан на основе характера распределения газов и паров в объеме помещения согласно приложению Д [12]. Допускается принимать значение Z по таблице А.1 [12], согласно которой он равен 0,3 – для легковоспламеняющихся и горючих жидкостей, нагретых до температуры вспышки и более;

- стехиометрическая концентрация (в % объём.) паров растворителя РМЛ-315. Ранее была определена в подразделе 2.1 данной курсовой работы и равна 2,52 %;

- стехиометрическая концентрация (в % объём.) паров растворителя РМЛ-315. Ранее была определена в подразделе 2.1 данной курсовой работы и равна 2,52 %;

- значение плотности паров растворителя РМЛ-315 внутри окрасочно-сушильного цеха с расчётной температурой 31 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,803 кг/м3;

- значение плотности паров растворителя РМЛ-315 внутри окрасочно-сушильного цеха с расчётной температурой 31 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,803 кг/м3;

- значение плотности паров растворителя РМЛ-315 внутри сушильных камер с расчётной температурой 80 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,276 кг/м3;

- значение плотности паров растворителя РМЛ-315 внутри сушильных камер с расчётной температурой 80 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,276 кг/м3;

mёмк, - масса паров растворителя РМЛ-315, испаряющегося из остатков грунта Э-ВА-0112 и/или эмали МЛ-1120 на свободной поверхности коагуляционного бассейна в окрасочно-сушильный цех с расчётной температурой 31 ºС. Ранее была определена в подпункте 9.1.2 данной курсовой работы и равна 88,085 кг;

- масса паров растворителя РМЛ-315, испаряющегося с окрашенных грунтом Э-ВА-0112 и эмалью МЛ-1120 изделий при работающем конвейере в окрасочно-сушильный цех. Ранее была определена в подпункте 9.1.2 данной курсовой работы и равна 31,752 кг;

- масса паров растворителя РМЛ-315, испаряющегося с окрашенных грунтом Э-ВА-0112 и эмалью МЛ-1120 изделий при работающем конвейере в окрасочно-сушильный цех. Ранее была определена в подпункте 9.1.2 данной курсовой работы и равна 31,752 кг;

mрр - масса растворителя РМЛ-315, испаряющегося на свободной поверхности разлива эмали МЛ-1120 (в кг), согласно выполненному в подпункте 9.2.1 данной курсовой работы расчёту она равна 191,584 кг.

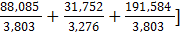

Подставив соответствующие значения в формулу (31) и проведя необходимые вычисления, найду фактическое значение избыточного давления взрыва (DР) при данном расчётном варианте аварии - разгерметизации красконагнетательного бака при работающем конвейере

DР=  ×

×  [

[  =0,037×[23,162+9,693+50,377]= 0,037×83,232=3,08 кПа.

=0,037×[23,162+9,693+50,377]= 0,037×83,232=3,08 кПа.

Расчётное давление взрыва (DР) не превышает 5 кПа при данном варианте аварии – разгерметизации красконагнетательного бака при работающем конвейере.

2.2.3 Расчётный вариант аварии – разгерметизация красконагнетательного бака, остановка конвейера.

Расчёт избыточного давления взрыва (DР) при данном расчётном варианте аварии - разгерметизации красконагнетательного бака, остановке конвейера, буду проводить по видоизменённой формуле (29), указанной ниже

DР=  ×

×  [

[  (32),

(32),

где Рmax - максимальное давление, развиваемое при сгорании стехиометрической газовоздушной или паровоздушной смеси в замкнутом объёме, определяемое экспериментально или по справочным данным в соответствии с требованиями пункта 4.3 [12]. При отсутствии данных согласно пункту А.2.1 [12] допускается принимать Рmax равным 900 кПа;

Р0 - начальное давление, кПа. При отсутствии данных согласно пункту А.2.1 [12] допускается принимать Р0 равным 101 кПа;

Vсв. - свободный объем помещения, в м3. Ранее был определён в подразделе 2.1 данной курсовой работы и равен 86105,58 м3;

Кн - коэффициент, учитывающий негерметичность помещения и неадиабатичность процесса горения. Согласно пункту А.2.1 [12] допускается принимать Кн равным трем;

Zп.рм -315 - коэффициент участия горючих паров растворителя РМЛ-315 в горении, который может быть рассчитан на основе характера распределения газов и паров в объеме помещения согласно приложению Д [12]. Допускается принимать значение Z по таблице А.1 [12], согласно которой он равен 0,3 – для легковоспламеняющихся и горючих жидкостей, нагретых до температуры вспышки и более;

- стехиометрическая концентрация (в % объём.) паров растворителя РМЛ-315. Ранее была определена в подразделе 2.1 данной курсовой работы и равна 2,52 %;

- стехиометрическая концентрация (в % объём.) паров растворителя РМЛ-315. Ранее была определена в подразделе 2.1 данной курсовой работы и равна 2,52 %;

- значение плотности паров растворителя РМЛ-315 внутри окрасочно-сушильного цеха с расчётной температурой 31 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,803 кг/м3;

- значение плотности паров растворителя РМЛ-315 внутри окрасочно-сушильного цеха с расчётной температурой 31 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,803 кг/м3;

- значение плотности паров растворителя РМЛ-315 внутри сушильных камер с расчётной температурой 80 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,276 кг/м3;

- значение плотности паров растворителя РМЛ-315 внутри сушильных камер с расчётной температурой 80 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,276 кг/м3;

mёмк, - масса паров растворителя РМЛ-315, испаряющегося из остатков грунта Э-ВА-0112 и/или эмали МЛ-1120 на свободной поверхности коагуляционного бассейна в окрасочно-сушильный цех с расчётной температурой 31 ºС. Ранее была определена в подпункте 9.1.2 данной курсовой работы и равна 88,085 кг;

mрр, - масса паров растворителя РМЛ-315, испаряющегося на свободной поверхности разлива эмали МЛ-1120 при неработающем конвейере. Ранее была определена в подпункте 9.2.1 данной курсовой работы и составляет 191,584 кг;

mсв.окр - масса растворителя (в кг) РМЛ-315, испаряющегося в составе грунта Э-ВА-0112 и эмали МЛ-1120 с окрашенных изделий при неработающем конвейере. Ранее была определена в подпункте 9.3.3 данной курсовой работы и составляет 102,495 кг.

Подставив соответствующие значения в формулу (32) и проведя необходимые вычисления, найду фактическое значение избыточного давления взрыва (DР) при данном расчётном варианте аварии - разгерметизации красконагнетательного бака, остановке конвейера

DР=  ×

×  [

[  =0,0368×[23,162+50,377+31,287

=0,0368×[23,162+50,377+31,287  =0,0368×104,826=3,858 кПа.

=0,0368×104,826=3,858 кПа.

Расчётное давление взрыва (DР) не превышает 5 кПа при данном варианте аварии - разгерметизации красконагнетательного бака, остановке конвейера.

2.2.4 Расчётный вариант аварии – разгерметизация трубопровода, подающего природный газ в теплогенераторы, остановка конвейера.

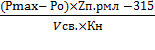

Расчёт избыточного давления взрыва (DР) при данном расчётном варианте аварии - разгерметизации трубопровода, подающего природный газ в теплогенераторы, остановке конвейера, буду проводить по видоизменённой формуле (29), указанной ниже

DР=  ×[

×[  (30),

(30),

где Рmax - максимальное давление, развиваемое при сгорании стехиометрической газовоздушной или паровоздушной смеси в замкнутом объёме, определяемое экспериментально или по справочным данным в соответствии с требованиями пункта 4.3 [12]. При отсутствии данных согласно пункту А.2.1 [12] допускается принимать Рmax равным 900 кПа;

Р0 - начальное давление, кПа. При отсутствии данных согласно пункту А.2.1 [12] допускается принимать Р0 равным 101 кПа;

Vсв. - свободный объем помещения, в м3. Ранее был определён в подразделе 2.1 данной курсовой работы и равен 86105,58 м3;

Кн - коэффициент, учитывающий негерметичность помещения и неадиабатичность процесса горения. Согласно пункту А.2.1 [12] допускается принимать Кн равным трем;

mсн4 - масса горючего газа метана СН4, вышедшего в результате расчётной аварии в окрасочно-сушильный цех с расчётной температурой 31 ºС. Ранее была определена в подпункте 9.1.1 данной курсовой работы и равна 35,51 кг;

mёмк, - масса паров растворителя РМЛ-315, испаряющегося из остатков грунта Э-ВА-0112 и/или эмали МЛ-1120 на свободной поверхности коагуляционного бассейна в окрасочно-сушильный цех с расчётной температурой 31 ºС. Ранее была определена в подпункте 9.3.3 (9.1.2) данной курсовой работы и равна 88,085 кг;

- масса паров растворителя РМЛ-315, испаряющегося с грунта Э-ВА-0112 и эмали МЛ-1120 окрашенных изделий при неработающем конвейере, определена в подпункте 9.3.3 данной курсовой работы и составляет 102,495 кг;

- масса паров растворителя РМЛ-315, испаряющегося с грунта Э-ВА-0112 и эмали МЛ-1120 окрашенных изделий при неработающем конвейере, определена в подпункте 9.3.3 данной курсовой работы и составляет 102,495 кг;

Zсн4 - коэффициент участия газа метана в горении, который может быть рассчитан на основе характера распределения газов и паров в объеме помещения согласно приложению Д [12]. Допускается принимать значение Z по таблице А.1 [12], согласно которой он равен 0,5 – для метана;

Zп.рм -315 - коэффициент участия горючих паров растворителя РМЛ-315 в горении, который может быть рассчитан на основе характера распределения газов и паров в объеме помещения согласно приложению Д [12]. Допускается принимать значение Z по таблице А.1 [12], согласно которой он равен 0,3 – для легковоспламеняющихся и горючих жидкостей, нагретых до температуры вспышки и более;

- стехиометрическая концентрация (в % объём.) газа метана СН4. Ранее была определена в подразделе 2.1 данной курсовой работы и равна 9,36 %;

- стехиометрическая концентрация (в % объём.) газа метана СН4. Ранее была определена в подразделе 2.1 данной курсовой работы и равна 9,36 %;

- стехиометрическая концентрация (в % объём.) паров растворителя РМЛ-315. Ранее была определена в подразделе 2.1 данной курсовой работы и равна 2,52 %;

- стехиометрическая концентрация (в % объём.) паров растворителя РМЛ-315. Ранее была определена в подразделе 2.1 данной курсовой работы и равна 2,52 %;

- значение плотности газа метана СН4 внутри окрасочно-сушильного цеха с расчётной температурой 31 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 0,643 кг/м3;

- значение плотности газа метана СН4 внутри окрасочно-сушильного цеха с расчётной температурой 31 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 0,643 кг/м3;

- значение плотности паров растворителя РМЛ-315 внутри окрасочно-сушильного цеха с расчётной температурой 31 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,803 кг/м3;

- значение плотности паров растворителя РМЛ-315 внутри окрасочно-сушильного цеха с расчётной температурой 31 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,803 кг/м3;

- значение плотности паров растворителя РМЛ-315 внутри сушильных камер с расчётной температурой 80 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,276 кг/м3.

- значение плотности паров растворителя РМЛ-315 внутри сушильных камер с расчётной температурой 80 ºС. Ранее было определено в подразделе 2.1 данной курсовой работы и равно 3,276 кг/м3.

Подставив соответствующие значения в формулу (30) и проведя необходимые вычисления, найду фактическое значение избыточного давления взрыва (DР) при данном расчётном варианте аварии - разгерметизации трубопровода, подающего природный газ в теплогенераторы, остановке конвейера

DР=  ×[

×[  = 0,3093×[2,95+2,76+3,73]=2,92 кПа.

= 0,3093×[2,95+2,76+3,73]=2,92 кПа.

Расчётное давление взрыва (DР) не превышает 5 кПа при данном варианте аварии - разгерметизации трубопровода, подающего природный газ в теплогенераторы, остановке конвейера.

ЗАКЛЮЧЕНИЕ

В данной курсовой работе:

- приведён анализ происшедших пожаров и их последствий в производственных зданиях на территории Российской Федерации;

- выполнены расчеты выхода горючих газов, паров легковоспламеняющихся (горючих) жидкостей внутрь окрасочно-сушильного цеха при различных аварийных ситуациях;

- определены категории по пожарной и взрывопожарной опасности окрасочно-сушильного цеха при различных аварийных ситуациях;

- проанализирована пожарная опасность окрасочно-сушильного цеха;

- выявлены наиболее вероятные причины повреждения технологического оборудования и потенциальные источники зажигания газо- и паровоздушных смесей в окрасочно-сушильном цехе;

- разработана предполагаемая система обеспечения пожарной безопасности окрасочно-сушильного цеха;

- на чертеже формата А2 нанесена карта пожарной опасности и система обеспечения пожарной безопасности окрасочно-сушильного цеха.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Федеральный закон от 21.12.1994 № 69-ФЗ «О пожарной безопасности» [Электронный ресурс]. Режим доступа: http://base.garant.ru/10103955/.

2. Федеральный закон от 22.07.2008 № 123-ФЗ «Технический регламент о требованиях пожарной безопасности» [Электронный ресурс]. Режим доступа: http://base.garant.ru/12161584/.

3. Федеральный закон от 21.07.1997 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» [Электронный ресурс]. Режим доступа: http://www.consultant.ru/cons/cgi/online.cgi?req=doc&base=LAW&n=183010&fld=134&dst=1000000001,0&rnd=0.4306782180784756.

4. Федеральный закон от 30.12.2009 № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» [Электронный ресурс]. Режим доступа: http://www.consultant.ru/cons/cgi/online.cgi?req=doc&base=LAW&n=148719&fld=134&dst=100015,0&rnd=0.19684629095888473.

5. Постановление Правительства РФ от 25.04.2012 № 390 «О противопожарном режиме» [Электронный ресурс]. Режим доступа: http://www.garant.ru/products/ipo/prime/doc/70070244/.

6. Постановление Правительства РФ от 26.12.2014 № 1521 «Об утверждении перечня национальных стандартов и сводов правил (частей таких стандартов и сводов правил), в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона «Технический регламент о безопасности зданий и сооружений» [Электронный ресурс]. Режим доступа: http://www.garant.ru/products/ipo/prime/doc/70735592/?prime/.

7. Распоряжение Правительства РФ от 10.03.2009 № 304-р «Об утверждении перечня национальных стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения Федерального закона «Технический регламент о требованиях пожарной безопасности» и осуществления оценки соответствия» [Электронный ресурс]. Режим доступа: http://www.consultant.ru/document/cons_doc_LAW_85791/.

8. Приказ Росстандарта от 16.04.2014 № 474 «Об утверждении перечня документов в области стандартизации, в результате применения которых на добровольной основе обеспечивается соблюдение требований Федерального закона от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности» [Электронный ресурс]. Режим доступа: http://www.consultant.ru/document/cons_doc_LAW_161884/.

9. Приказ МЧС РФ от 12.12.2007 № 645 «Об утверждении Норм пожарной безопасности «Обучение мерам пожарной безопасности работников организаций» [Электронный ресурс]. Режим доступа: http://www.consultant.ru/document/cons_doc_LAW_74404/.

10. Приказ МЧС РФ от 10.07.2009 №404 «Об утверждении методики определения расчетных величин пожарного риска на производственных объектах» [Электронный ресурс]. Режим доступа: http://www.consultant.ru/document/cons_doc_LAW_91229/.

11. Правила устройства электроустановок: 6-е издание [Электронный ресурс]. Режим доступа: http://base.garant.ru/3923095/.

12. Свод правил СП 12.13130.2009 «Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности» [Электронный ресурс]. Режим доступа: http://docs.cntd.ru/document/1200071156

13. Свод правил СП 131.13330.2012 «Строительная климатология. Актуализированная редакция СНиП 23-01-99*» [Электронный ресурс]. Режим доступа: http://docs.cntd.ru/document/1200095546.

14. Свод правил СП 60.13330.2012 «Отопление, вентиляция и кондиционирование воздуха. Актуализированная редакция СНиП 41-01-2003» [Электронный ресурс]. Режим доступа: https://www.kantiana.ru/upload/iblock/78b/sp-60.13330.2012.pdf.

15. Ветошкин А.Г., Таранцева К.Р., Техногенный риск и безопасность: Учебное пособие. – 2 изд. – М.: ИНФРА-М, 2015. – 198 с.

16. Графкина М.В., Михайлов В.А., Нюнин Б.Н., Безопасность жизнедеятельности: Учебник/М.В. Графкина, В.А. Михайлов, Б.Н. Нюнин. –- М.: ФОРУМ; ИНФРА-М, 2013. – 416 с.

17. Пожарная безопасность : [учеб. пособие] / Э. В. Пьядичев [и др.] ; под общ. ред. В. С. Шкрабака. - СПб. : Проспект науки, 2013. - 224 с. : [ил.].

18. Пожаровзрывоопасность веществ и материалов и средства их тушения: Справочное издание в 2 книгах / А.Н. Баратов, А.Я. Корольченко, Г.Н. Кравчук и др. – М.: Химия, 1990. – 496 с., 384 с.

19. Пожары и пожарная безопасность в 2015 году: Статистический сборник. Под общей редакцией А.В. Матюшина. – М.: ВНИИПО, 2016. – 124 с.: ил. 40. [Электронный ресурс]. Режим доступа: http://vsepropb.ru/wp-content/uploads/2017/03/sbornik2015statistika.pdf.

20. Пособие по применению СП 12.13130.2009 «Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности» / И.М. Смолин [и др.] - М.: ВНИИПО, 2014, 147 с. [Электронный ресурс]. Режим доступа: http://meganorm.ru/Data2/1/4293768/4293768102.pdf.

Курсовая работа

по дисциплине: «Пожарная безопасность технологических процессов» на тему «Система обеспечения пожарной безопасности окрасочно-сушильного цеха»

Выполнил: студент уч. гр. ____

_________________________

Зачетная книжка № _________________

Проверила: ___________________________

Волгоград 2019

Содержание

Введение ………………………………………………………………………… 3

1 Аналитический раздел ….……………...………………………………….…. 4

1.1 Анализ пожарной опасности ………………...…………………………….. 4

2 Расчетный раздел ……………………………………………….…………… 12

2.1. Расчет массы выделившегося вещества ……………………………….... 12

2.2 Расчет избыточного давления ……………………………………….….... 23

2.3 Определение категории по пожарной и взрывопожарной опасности ... 28

2.4 Предполагаемая система обеспечения пожарной безопасности ………. 34

2.4.1 Система предотвращения пожаров ………………………..………….. 34

2.4.2 Система противопожарной защиты ………………………..………..... 35

2.4.3 Комплекс организационно-технических мероприятий ………..……. 36

Заключение ………………………………………………….………………… 37

Библиографический список …………………………………………………... 38

Приложение

ВВЕДЕНИЕ

Обеспечение пожарной безопасности любого технологического процесса внутри предприятия является немаловажной задачей, как для руководителей различного уровня, так и для рабочих и обслуживающего персонала. Пожары и взрывы на этих предприятиях могут уничтожить созданные материальные ценности, здания и сооружения, технологическое оборудование, а также повлиять на последующую работу самого предприятия.

Особую тревогу вызывают технологические процессы с наличием горючих газов и легковоспламеняющихся жидкостей, а также пылеобразных (измельченных) горючих материалов. Их пожарная опасность значительно превышает иные технологические процессы с использованием (применением) материалов, менее опасных в пожарном отношении.

Совершенно естественно, что обеспечение пожарной безопасности предприятий различного назначения начинается с анализа их пожарной опасности.

Анализ пожарной опасности согласно [1, 2, 3, 4, 8] технологических процессов играет немаловажную роль при составлении (диагностики) их пожарно-технического состояния, разработки текущих и долгосрочных прогнозов по предупреждению пожаров.

Методика анализа пожарной опасности технологических процессов, отдельных установок и промышленных предприятий в целом включает:

- анализ причин возникновения пожаров;

- анализ причин, способствующих распространению пожаров, определение убытков от них;

- анализ причин и условий, затрудняющих быструю и безопасную эвакуацию при пожаре или аварии (в вынужденных ситуациях) людей, имущества и материальных ценностей;

- разработку мер, направленных на прекращение горения, ликвидацию пожаров, последствий взрывов или аварий.

Тема курсовой работы «Система обеспечения пожарной безопасности окрасочно-сушильного цеха» по-прежнему актуальна и в настоящее время. Её целью является разработка мероприятий по обеспечению пожарной безопасности в окрасочно-сушильном цехе, в котором ведутся наиболее пожароопасные работы, в том числе: нанесение грунтовки (эмали) на изделия, последующая сушка изделий при повышенной температуре.

АНАЛИТИЧЕСКИЙ РАЗДЕЛ

АНАЛИЗ ПОЖАРНОЙ ОПАСНОСТИ

Анализ пожарной опасности согласно [1, 2, 3, 4, 8] технологических процессов начинается с анализа причин возникновения пожаров. При этом используются различные статистические данные, справочные данные, результаты исследований и другие способы (методы, подходы и т.п.).

В данной курсовой работе использованы данные, приведённые в [19] и применимые к изучаемой учебной дисциплине. Например в таблице 1 приведено распределение основных показателей обстановки с пожарами в Российской Федерации за 2011÷2015 г.г. по основным причинам пожаров.

Таблица 1. Распределение основных показателей обстановки с пожарами в Российской Федерации за 2011÷2015 г.г. по основным причинам пожаров

Причина возник-новения пожара

Количество пожаров, ед.

Дата: 2019-03-05, просмотров: 301.